Plastik üretimi, her biri belirli ürün türlerine ve üretim ihtiyaçlarına göre uyarlanmış çeşitli teknikleri kapsar. Bunlar arasında plasti̇k ekstrüzyon1 borular, tüpler ve pencere çerçeveleri gibi tek tip kesitlere sahip uzun, sürekli şekiller üretme kabiliyetiyle öne çıkmaktadır. Ancak, aşağıdaki gibi diğer yöntemler enjeksiyon kalıplama, şişirme kalıplama, sıkıştırma kalıplama, rotasyonel kalıplamave 3D baskı farklı uygulamalar için farklı avantajlar sunar. Bu farklılıkları anlamak, projeniz için doğru üretim sürecini seçmeniz açısından çok önemlidir.

Plastik ekstrüzyon, borular ve levhalar gibi sürekli, tek tip profiller oluştururken, enjeksiyon kalıplama gibi yöntemler, her biri şekil, hacim ve maliyet açısından benzersiz güçlere sahip oyuncaklar ve otomotiv bileşenleri gibi karmaşık, ayrı parçalar üretmede mükemmeldir.

Bu blog yazısında, plastik ekstrüzyon ve diğer önemli plastik üretim yöntemleri için tanımlar, sınıflandırmalar, uygulamalar, artılar ve eksiler, iş akışları, malzeme uyumluluğu, tasarım sınırlamaları ve karar verme araçlarını inceleyeceğiz. Sonunda, ekstrüzyonu ne zaman tercih edeceğinizi ve daha geniş plastik üretim ortamına nasıl uyduğunu bileceksiniz.

Plastik ekstrüzyon sadece basit şekiller için uygundur.Yanlış

Ekstrüzyon tek tip kesitlerde üstünlük sağlarken, gelişmiş kalıp tasarımları çok lümenli borular veya birden fazla malzemeyle birlikte ekstrüde edilmiş katmanlar gibi karmaşık profilleri mümkün kılar.

- 1. Plastik Ekstrüzyon Nedir ve Diğer Yöntemlerle Karşılaştırıldığında Nasıldır?

- 2. Plastik Ekstrüzyonu Diğer Yöntemlere Göre Ne Zaman Kullanmalısınız?

- 3. Hangi Malzemeler Plastik Ekstrüzyon ile Uyumludur?

- 4. Plastik Ekstrüzyonun Diğer Yöntemlere Göre Artıları ve Eksileri Nelerdir?

- 5. Plastik Ekstrüzyon İş Akışı Nasıldır?

- 6. Plastik Ekstrüzyonun Tasarım Sınırlamaları Nelerdir?

- 7. Plastik Ekstrüzyon ve Diğer Yöntemler Arasında Nasıl Seçim Yaparsınız?

- 8. Plastik Ekstrüzyon Uygulamaları Nelerdir?

- 9. Plastik Ekstrüzyon Daha Geniş Üretim Ortamına Nasıl Uyuyor?

- 10. Sonuç

Plastik Ekstrüzyon Nedir ve Diğer Yöntemlerle Karşılaştırıldığında Nasıldır?

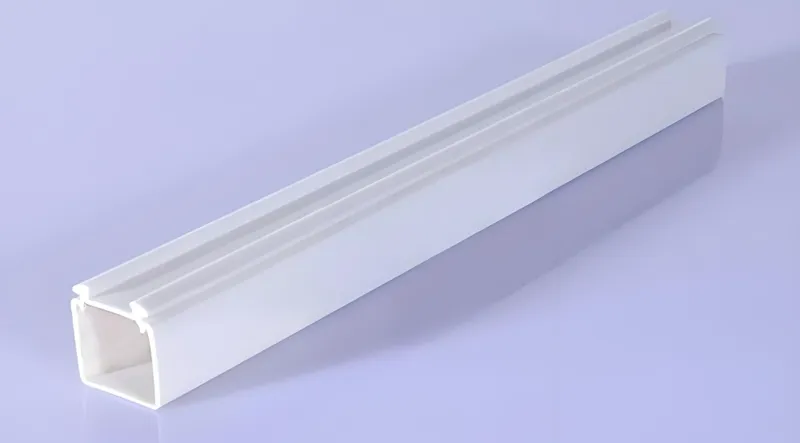

Plastik ekstrüzyon, boru, levha veya profil gibi tutarlı kesitlere sahip uzun şekiller oluşturmak için erimiş plastiğin bir kalıptan geçirildiği sürekli bir işlemdir. Ayrık parçalar üreten diğer yöntemlerin aksine, ekstrüzyon tek tip, doğrusal ürünlerin yüksek hacimli üretimi için optimize edilmiştir.

Enjeksiyon kalıplama, şişirme kalıplama ve rotasyonel kalıplama gibi diğer yöntemler karmaşık, üç boyutlu veya içi boş parçalar için daha uygundur ve her biri benzersiz hassasiyet, malzeme kullanımı ve maliyet avantajları sunar.

İşte hızlı bir karşılaştırma:

| Süreç | Tanım | Tipik Ürünler |

|---|---|---|

| Ekstrüzyon | Bir kalıp aracılığıyla sürekli şekillendirme | Borular, levhalar, profiller |

| Enjeksiyon Kalıplama | Erimiş plastiğin bir kalıba enjekte edilmesi | Karmaşık parçalar, yüksek hacim |

| Şişirme Kalıplama | Bir tüpün ekstrüzyonu ve bir kalıba üflenmesi | Şişeler, içi boş kaplar |

| Sıkıştırma Kalıplama | Isıtılmış bir kalıpta plastik sıkıştırma | Büyük, basit parçalar |

| Rotasyonel Kalıplama | İçini kaplamak için ısıtma sırasında bir kalıbı döndürme | Büyük, içi boş parçalar |

| 3D Baskı | Bir parça oluşturmak için plastik katmanlama | Prototipler, özel parçalar |

Bu tablo, ekstrüzyonun sürekli yapısının onu aşağıdaki gibi kesikli süreçlerden nasıl ayırdığının altını çizmektedir enjeksiyon kalıplama2 veya ayrık, genellikle karmaşık parçalara odaklanan 3D baskı.

Plastik Ekstrüzyonu Diğer Yöntemlere Göre Ne Zaman Kullanmalısınız?

Plastik ekstrüzyon, tek tip kesitlere sahip uzun, kesintisiz parçalar gerektiren senaryolarda parlar. İşte bu yüzden en iyi seçiminiz olabilir:

-

Sürekli Üretim: Borular veya pencere çerçeveleri gibi yüksek hacimli ürünler için mükemmeldir, verimlilik ve daha düşük birim başına maliyet sunar.

-

Malzeme Verimliliği: Minimum atık üretir - yolluk veya yolluk yok - maliyet bilincine sahip projeler için idealdir.

-

Daha Düşük Kalıp Maliyetleri: Ekstrüzyon kalıpları, enjeksiyon veya şişirme kalıplamada kullanılan kalıplardan daha basit ve daha ucuzdur.

Bununla birlikte, karmaşık 3B şekiller veya küçük üretim çalışmaları için enjeksiyon kalıplama veya 3D baskı3 hassasiyetleri ve esneklikleri nedeniyle ekstrüzyonu gölgede bırakabilir.

Ekstrüzyon her zaman diğer yöntemlerden daha ucuzdur.Yanlış

Ekstrüzyon daha düşük takım maliyetleri sunarken, enjeksiyon kalıplama daha hızlı döngü süreleri nedeniyle karmaşık parçaların büyük çalışmaları için daha uygun maliyetli olabilir.

Hangi Malzemeler Plastik Ekstrüzyon ile Uyumludur?

Malzeme seçimi, üretim kararlarında çok önemlidir. İşte nasıl ekstrüzyon4 yığılır:

-

Ekstrüzyon: Öncelikle polietilen (PE), polipropilen (PP), polivinil klorür (PVC) ve polistiren (PS) gibi termoplastikler kullanır - sürekli işleme için idealdir.

-

Enjeksiyon Kalıplama: Termoplastikler, termosetler ve güçlendirilmiş plastikler dahil olmak üzere daha geniş bir yelpazeyi destekleyerek daha fazla çok yönlülük sunar.

-

Şişirme Kalıplama: Genellikle içi boş parçalar için PE ve PP gibi termoplastikler kullanır.

-

Sıkıştırma Kalıplama: Genellikle yüksek mukavemetli bileşenler için termosetler ve güçlendirilmiş plastikler kullanır.

-

Rotasyonel Kalıplama: Termoplastiklerle, özellikle büyük, içi boş öğeler için çalışır.

-

3D Baskı: Giderek artan bir termoplastik yelpazesi kullanır ancak geleneksel yöntemlere kıyasla sınırlı kalır.

Projeniz aşağıdakileri içeriyorsa ekstrüzyonu tercih edin termoplastikler5 ve karmaşık malzeme ihtiyaçları olmadan sürekli, tek tip şekiller.

Plastik Ekstrüzyonun Diğer Yöntemlere Göre Artıları ve Eksileri Nelerdir?

Her yöntemin değiş tokuşları vardır. İşte ayrıntılı bir bakış:

Plastik Ekstrüzyon

-

Artıları:

-

Yüksek hacimler için sürekli üretim.

-

Enjeksiyon kalıplamaya göre daha düşük kalıp maliyetleri.

-

Yolluk veya yolluk olmadığı için minimum atık.

-

-

Eksiler:

-

Sabit kesitlerle sınırlıdır.

-

Karmaşık 3D şekiller veya dar toleranslar için ideal değildir.

-

Enjeksiyon Kalıplama

-

Artıları:

-

Karmaşık 3D şekiller için yüksek hassasiyet.

-

Büyük hacimler için hızlı döngüler.

-

Geniş malzeme uyumluluğu.

-

-

Eksiler:

-

Yüksek ilk takım maliyetleri.

-

Küçük üretimler için daha az ekonomiktir.

-

Şişirme Kalıplama

-

Artıları:

-

Şişe gibi içi boş parçalar için mükemmeldir.

-

Büyük, ince duvarlı ürünler için uygun maliyetli.

-

-

Eksiler:

-

İçi boş şekillerle sınırlıdır.

-

Enjeksiyon kalıplamaya göre daha düşük hassasiyet.

-

Sıkıştırma Kalıplama

-

Artıları:

-

Büyük, basit parçalar ve termosetler için idealdir.

-

Enjeksiyon kalıplamaya göre daha düşük kalıp maliyetleri.

-

-

Eksiler:

-

Daha yavaş döngü süreleri.

-

Daha az hassasiyet, daha fazla emek yoğun.

-

Rotasyonel Kalıplama

-

Artıları:

-

Eşit kalınlıkta büyük, içi boş parçalar üretir.

-

Büyük parçalar için uygun maliyetli takımlar.

-

-

Eksiler:

-

Yavaş bir süreçtir, yüksek hacimler için uygun değildir.

-

Sınırlı malzeme seçenekleri.

-

3D Baskı

-

Artıları:

-

Prototipler ve özel parçalar için idealdir.

-

Takım maliyeti yoktur, küçük üretimler için mükemmeldir.

-

-

Eksiler:

-

Seri üretim için yavaş.

-

Sınırlı malzeme ve boyut seçenekleri.

-

Ekstrüzyon yüksek hacimli, tek tip parçalarda üstünlük sağlarken, diğer yöntemler karmaşıklık, hassasiyet veya belirli geometrilerde baskındır.

Plastik Ekstrüzyon İş Akışı Nasıldır?

Ekstrüzyonun iş akışı, sürekli üretim için verimliliğini vurgular:

-

Besleme: Plastik peletler ekstrüderin haznesine girer.

-

Erime: Bir vida, plastiği ısıtılmış bir varil içinde eritir.

-

Şekillendirme: Erimiş plastik, profili oluşturmak için bir kalıptan geçirilir.

-

Soğutma: Ekstrüdat katılaşması için soğutulur (hava veya su).

-

Kesme/Bobinleme: Sürekli şekil kesilir veya sarılır.

Sıcaklık, vida hızı, kalıp tasarımı ve soğutma hızı gibi temel parametreler doğruluğu ve finişi etkiler. Bunu şununla karşılaştırın enjeksiyon kalıplamaPlastiğin bir kalıba enjekte edildiği, soğutulduğu ve dışarı atıldığı, ayrık, karmaşık parçalar için uygun bir toplu işlem.

Ekstrüzyonun sürekli yapısı, diğer yöntemlerin toplu iş akışlarının aksine, onu uzun ve tek tip ürünler için ideal kılar.

Plastik Ekstrüzyonun Tasarım Sınırlamaları Nelerdir?

Tasarım kısıtlamaları yönteme göre değişir:

-

Ekstrüzyon: Sabit kesitlerle sınırlıdır (örn. borular). Gelişmiş kalıplar karmaşıklığı artırır, ancak yine de enjeksiyon kalıplamadan daha az çok yönlüdür.

-

Enjeksiyon Kalıplama: Karmaşık 3D şekilleri ve alt kesimleri işler ancak dikkatli duvar kalınlığı tasarımı gerektirir.

-

Şişirme Kalıplama: İçi boş, ince duvarlı parçalarla sınırlıdır.

-

Rotasyonel Kalıplama: Daha az hassasiyete sahip büyük, içi boş öğeler için en iyisi.

-

3D Baskı: Karmaşık geometrilerde üstündür ancak boyut ve güç açısından sınırlıdır.

Tek tip, sürekli tasarımlar için ekstrüzyonu seçin; karmaşık veya değişken şekiller için alternatifleri tercih edin.

Plastik Ekstrüzyon ve Diğer Yöntemler Arasında Nasıl Seçim Yaparsınız?

İşte bir karar verme kontrol listesi:

-

Şekil ve Geometri:

-

Düzgün kesit? → Ekstrüzyon.

-

Karmaşık 3D şekil? → Enjeksiyon kalıplama veya 3D baskı.

-

-

Üretim Hacmi:

-

Yüksek hacimli, basit parçalar? → Ekstrüzyon veya enjeksiyon kalıplama.

-

Düşük hacimli veya prototipler? → 3D baskı.

-

-

Malzeme İhtiyaçları:

-

Sadece termoplastikler mi? → Ekstrüzyon, şişirme kalıplama veya enjeksiyon kalıplama.

-

Termosetler mi? → Sıkıştırma veya enjeksiyon kalıplama.

-

-

Maliyet:

-

Düşük kalıp bütçesi mi? → Ekstrüzyon veya 3D baskı.

-

Yüksek hacimli verimlilik? → Enjeksiyon kalıplama veya ekstrüzyon.

-

-

Toleranslar:

-

Sıkı toleranslar mı gerekiyor? → Enjeksiyon kalıplama.

-

Standart kabul edilebilir mi? → Ekstrüzyon.

-

Bu kılavuz, teknik gereksinimleri bütçe ve hedeflerle dengeler.

Plastik Ekstrüzyon Uygulamaları Nelerdir?

Ekstrüzyonun çok yönlülüğü sektörleri kapsar:

-

İnşaat: PVC borular, pencere çerçeveleri, hava sıyırma.

-

Paketleme: Filmler, çarşaflar, çantalar.

-

Otomotiv: Yakıt hatları, trim, yalıtım.

-

Tıbbi: Teşhis ve sıvı transferi için hortumlar.

Ekstrüzyon, uzun ve tek tip plastik bileşenlere ihtiyaç duyan endüstriler için bir mihenk taşıdır.

Plastik Ekstrüzyon Daha Geniş Üretim Ortamına Nasıl Uyuyor?

Ekstrüzyon daha geniş bir ekosisteme bağlanır:

-

Yukarı Akış: Polimer üretimi ve bileşimi.

-

Aşağı Akış: Kesme, kaynak veya montaj.

-

İlgili Süreçler:

-

Termoform: Ekstrüde levhaları tepsiler halinde şekillendirir.

-

Takvimleme: Döşeme gibi düz ürünler üretir.

-

Bu bağlantılar ekstrüzyonu tam bir üretim stratejisine entegre eder.

Sonuç

Plastik ekstrüzyon, verimlilik, malzeme tasarrufu ve daha düşük takım maliyetleri sunarak borular ve levhalar gibi sürekli, tek tip parçalar üretmek için eşsizdir. Bununla birlikte, karmaşık 3D parçalar veya küçük çalışmalar için enjeksiyon kalıplama, şişirme kalıplama veya 3D baskı daha uygun olabilir. Proses özelliklerini, malzeme seçeneklerini ve tasarım ihtiyaçlarını tartarak üretim seçiminizi optimize edebilirsiniz.

-

Plastik ekstrüzyonun inceliklerini ve çeşitli endüstrilerdeki uygulamalarını anlamak için bu kaynağı keşfedin. ↩

-

Karmaşık parçaları verimli ve etkili bir şekilde üretmek için önemli bir yöntem olan enjeksiyon kalıplamanın faydaları hakkında bilgi edinin. ↩

-

3D baskının benzersiz avantajlarını ve özel parçalar oluştururken geleneksel üretim tekniklerini nasıl tamamladığını keşfedin. ↩

-

Tek tip parçaların yüksek hacimli üretimi için neden tercih edilen bir yöntem olduğunu anlamak için ekstrüzyonun faydalarını keşfedin. ↩

-

Üretim süreçlerini ve malzeme seçimlerini nasıl etkilediklerini görmek için çeşitli termoplastikler hakkında bilgi edinin. ↩