Plastik Ekstrüzyon Kalıplama

Uplastech, üretim verimliliğinizi optimize etmek ve benzersiz gereksinimlerinizi karşılamak için tasarlanmış yüksek kaliteli Özel Plastik Ekstrüzyon çözümleri sunma konusunda uzmanlaşmıştır.

The Complete Guide to Plastic Extrusion Molding için Kaynaklar

Plastik Ekstrüzyon Kalıplama Nedir?

Plastik ekstrüzyon kalıplama, plastikten pek çok şey yapan bir işlemdir. Hepsi aynı şekilde olan uzun şeyler yapmanın bir yoludur. Üretimde önemli bir yer tutar çünkü hepsi aynı şekilde olan birçok şey yapmanın iyi bir yoludur. Bu süreç çok yönlüdür ve inşaat, otomotiv, ambalaj ve tüketim malları gibi sektörlerde yaygın olarak kullanılır. İnsanlar bunu her türlü şeyi her türlü nedenle yapmak için kullanırlar.

Ekstrüzyon işlemi, ham plastik malzemelerin dövülebilir bir duruma gelene kadar ısıtılmasını içerir. Yumuşatılmış plastik daha sonra özel olarak tasarlanmış bir kalıptan geçirilerek istenen profile dönüştürülür. Malzeme kalıptan çıkarken soğutulur ve katılaşarak son halini alır. Sonuç, ek işlemler veya doğrudan kullanım için hazır, tutarlı ve sürekli bir üründür.

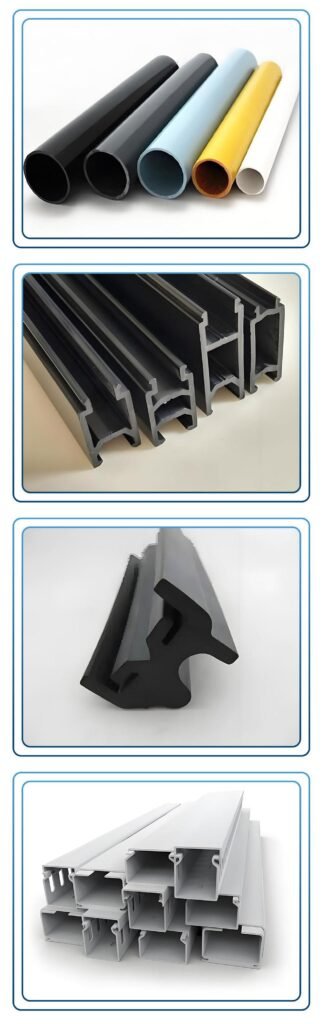

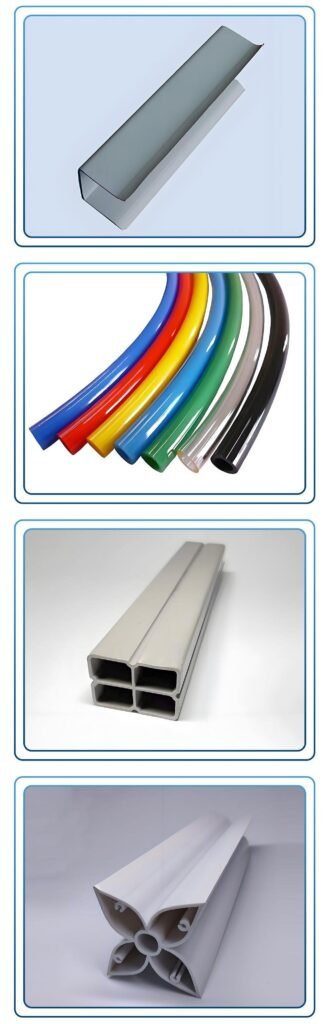

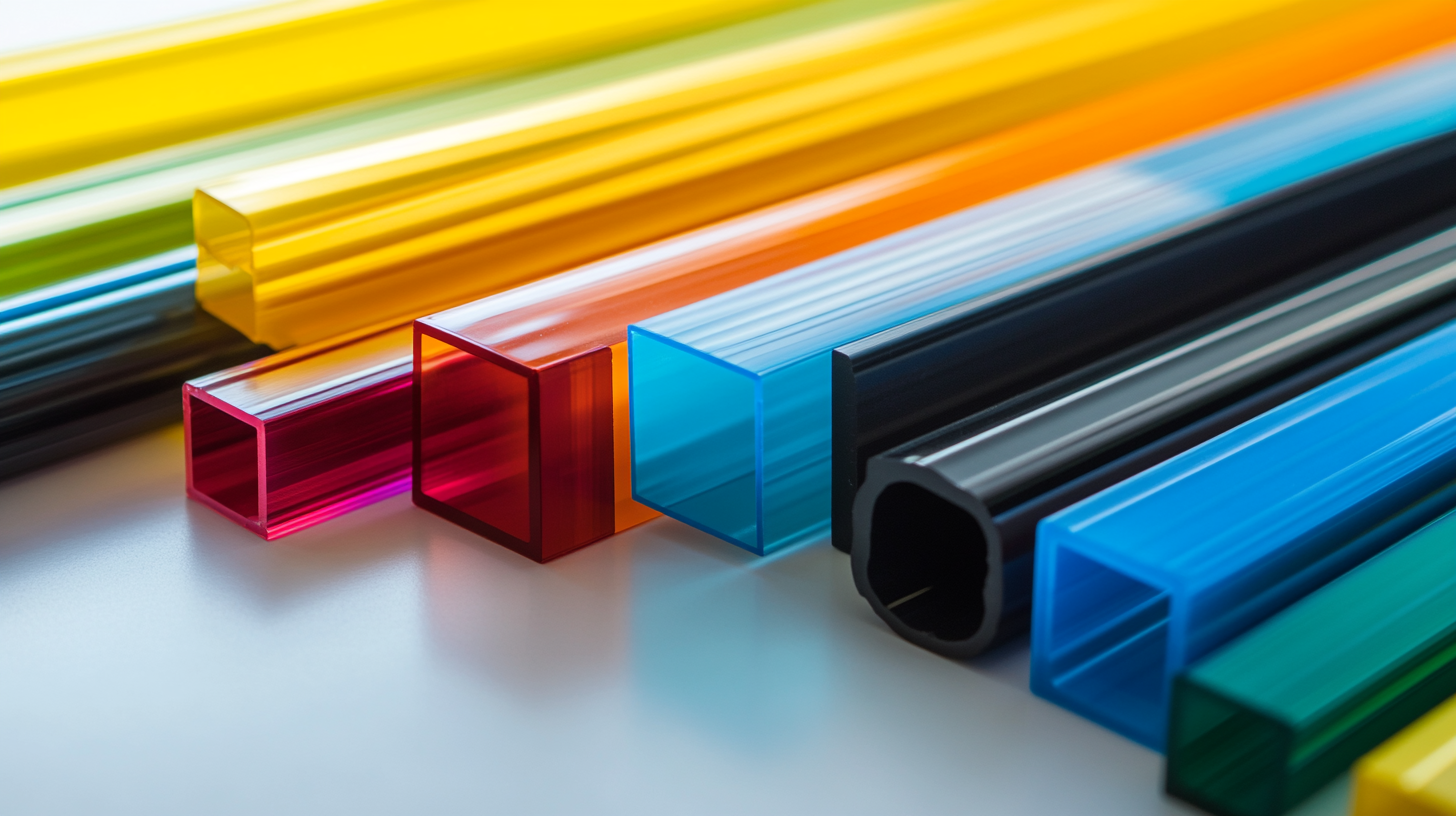

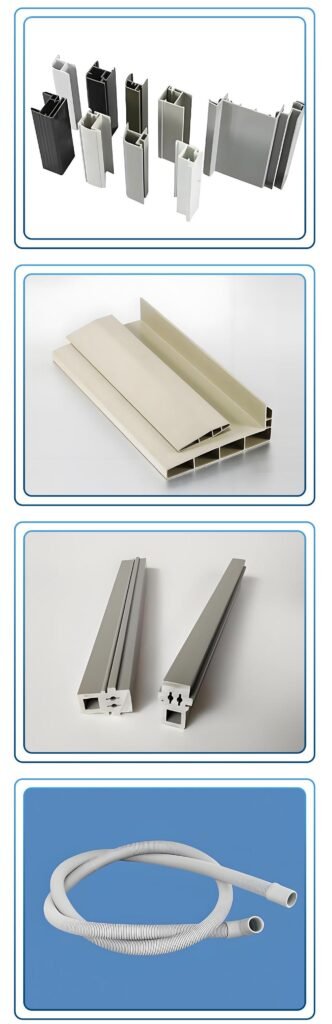

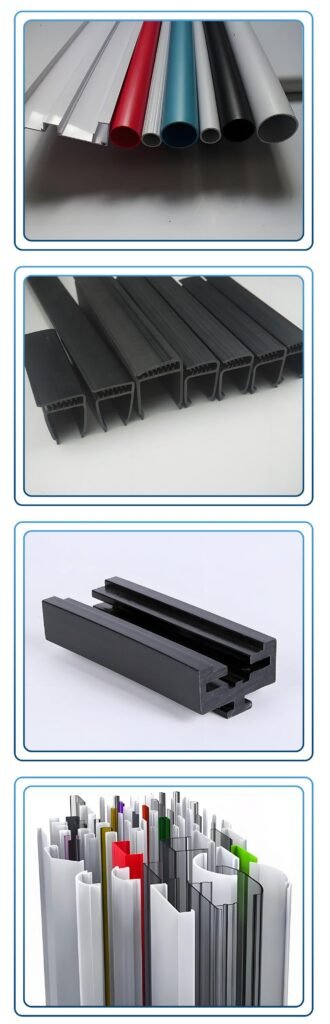

Plastik ekstrüzyon kalıplama, temel tüpler, borular ve levhalardan hava sıyırma, pencere çerçeveleri ve özel profiller gibi daha karmaşık şeylere kadar her türlü şeyi yapar. Süreç son derece uyarlanabilir olup, PVC, HDPE ve polipropilen gibi çeşitli termoplastik malzemelerin kullanımına izin verir ve her biri belirli uygulama gereksinimlerini karşılamak için benzersiz özellikleriyle seçilir.

Plastik ekstrüzyon kalıplama, termoplastik malzemelerden aynı boyutta bir kesite sahip sürekli ürünler yapmak için kullanılan büyük bir üretim sürecidir. Bu süper popüler yöntem, basit tüpler ve profillerden gerçekten karmaşık yapılara kadar her türlü uzun ve sürekli şekli yapmak için harikadır. Ham plastiği bitmiş ürünlere dönüştüren ekstrüzyon kalıplama, her türlü endüstriye hizmet ederek hassas ve hızlı bir şekilde malzeme üretir.

Ne Tür Plastik Ekstrüzyon Kalıplama İşlemleri Vardır?

Plastik ekstrüzyon kalıplama, bir şekil oluşturmak için plastik bir malzemenin bir kalıptan geçirilmesini içeren süper popüler bir üretim sürecidir. Bu çok yönlü süreç bir dizi endüstride kullanılır ve farklı özelliklere sahip ürünler oluşturmak için farklı ekstrüzyon teknikleri kullanılır. İşte her biri kendine özgü özelliklere ve uygulamalara sahip en yaygın plastik ekstrüzyon kalıplama türlerinden bazıları.

1. Tek Vidalı Ekstrüzyon:

Tek vidalı ekstrüzyon en yaygın ve temel ekstrüzyon tekniğidir. Borular, tüpler, profiller ve levhalar gibi çok çeşitli plastik ürünler yapmak için kullanılır. Plastik malzemeyi kalıptan geçirmek için tek bir vida kullanılmasını içerir. Basit, uygun maliyetli ve PVC borular, kapı profilleri ve kablo kılıfları gibi günlük plastik ürünlerin üretiminde yaygın olarak kullanılır.

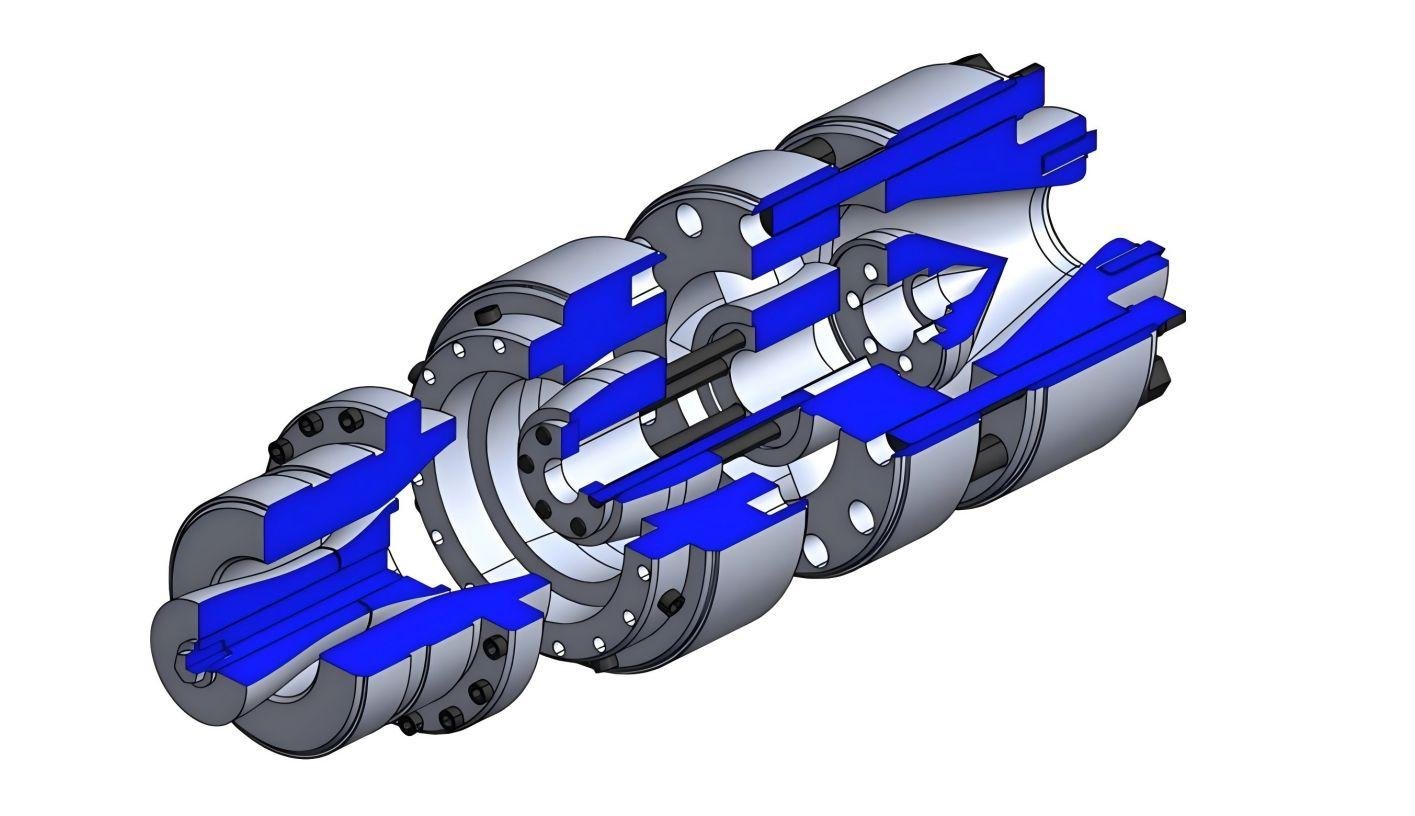

2. Çift Vidalı Ekstrüzyon:

Bu yöntem, plastik malzemeyi tek bir vidadan daha verimli bir şekilde karıştırmak ve hareket ettirmek için birbirine kenetlenen iki vida kullanır. Daha iyi karıştırma, birleştirme veya katkı maddelerinin dağıtılması gereken malzemelerin işlenmesi için mükemmeldir. Genellikle kompozit malzemeler, ambalaj filmleri ve özel plastik bileşikler gibi daha karmaşık ürünler yapmak için kullanılır.

3. Birlikte Dönen Çift Vidalı Ekstrüzyon:

Bu varyasyonda, iki vida aynı yönde döner, bu da malzemenin karıştırılmasını ve birleştirilmesini geliştirir. Özellikle yüksek viskoziteli polimerlerin ve elastomerler ve gıda ambalaj filmleri gibi hassas karıştırma gerektirenlerin işlenmesi için faydalıdır.

4. Ters Dönen Çift Vidalı Ekstrüzyon:

Birlikte dönen versiyonun aksine, vidalar zıt yönlerde döner. Bu, özellikle yüksek yoğunluklu veya yüksek viskoziteli malzemelerin işlenmesi için daha iyidir. Kompozit yapmak ve farklı polimerleri karıştırmak için kullanılır.

5. Bileşik Ekstrüzyon:

Bileşik ekstrüzyon, farklı plastikleri bir araya getirdiğinizde, bazen içine başka şeyler de eklediğinizde ve ardından hepsini bir kalıptan geçirdiğinizde gerçekleşir. Bunu daha güçlü, daha esnek veya ısıyla daha iyi başa çıkabilen gibi daha iyi özelliklere sahip özel bir plastik türü yapmak için yaparsınız. İnsanlar bu tür plastikleri araba parçaları veya inşaat malzemeleri gibi her türlü şeyde kullanıyor.

6. Levha Ekstrüzyonu:

Levha ekstrüzyonu, çatı kaplama levhaları, contalar ve ambalaj malzemeleri gibi şeylere dönüştürülebilen düz plastik levhalar yapar. Erimiş plastik düz bir kalıptan geçirilir ve ardından soğutularak katı bir tabaka haline getirilir. Bu yöntem düz, eşit tabakalara ihtiyaç duyan şeyler için harikadır.

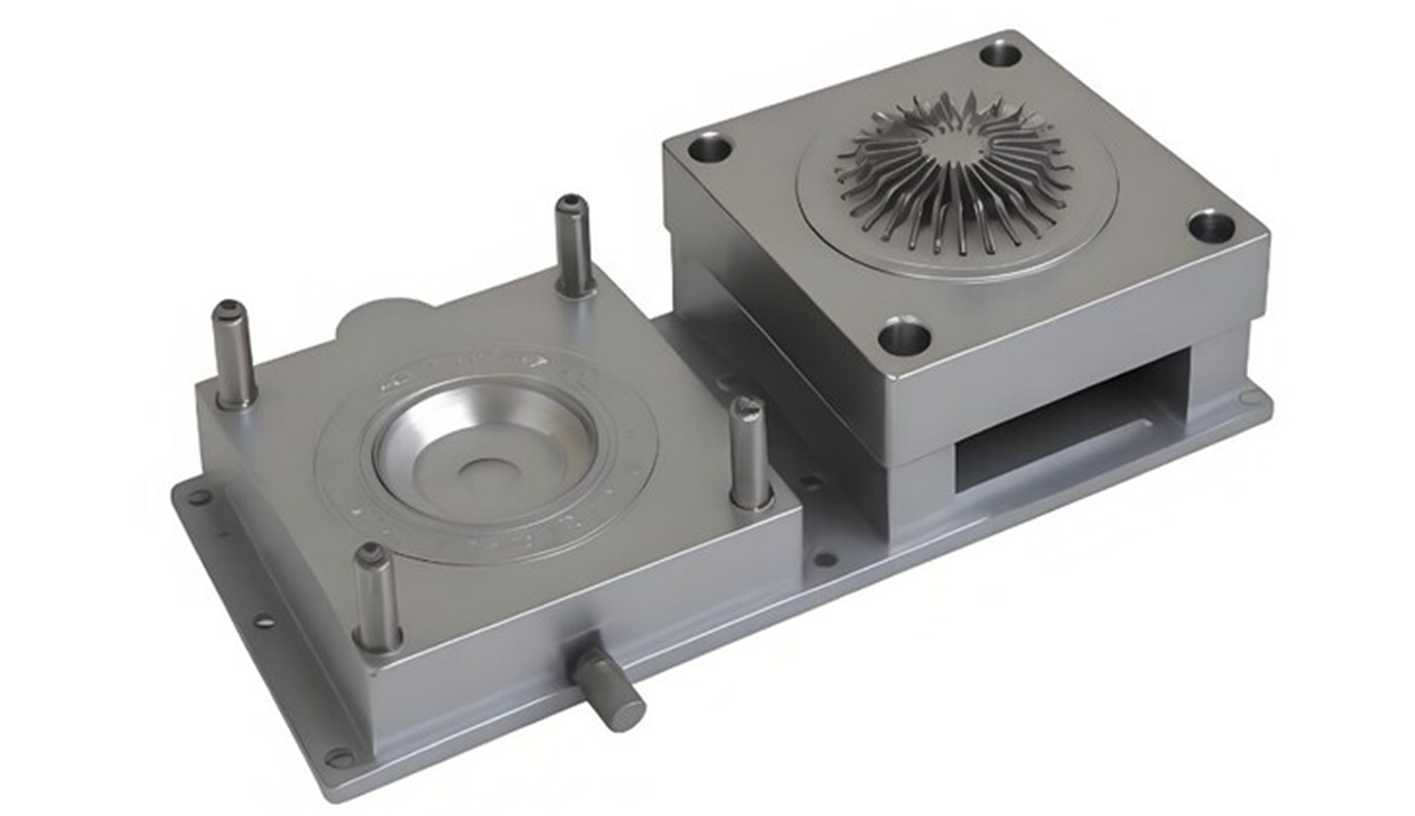

7. Profil Ekstrüzyonu:

Profil ekstrüzyonu, pencere çerçeveleri, kapı çerçeveleri ve çatı makasları gibi belirli kesit şekillerine sahip uzun, sürekli plastik profiller yapmak için kullanılır. Malzeme, profili şekillendiren bir kalıptan geçirilir ve soğutularak istediğiniz uzunluklarda kesilir.

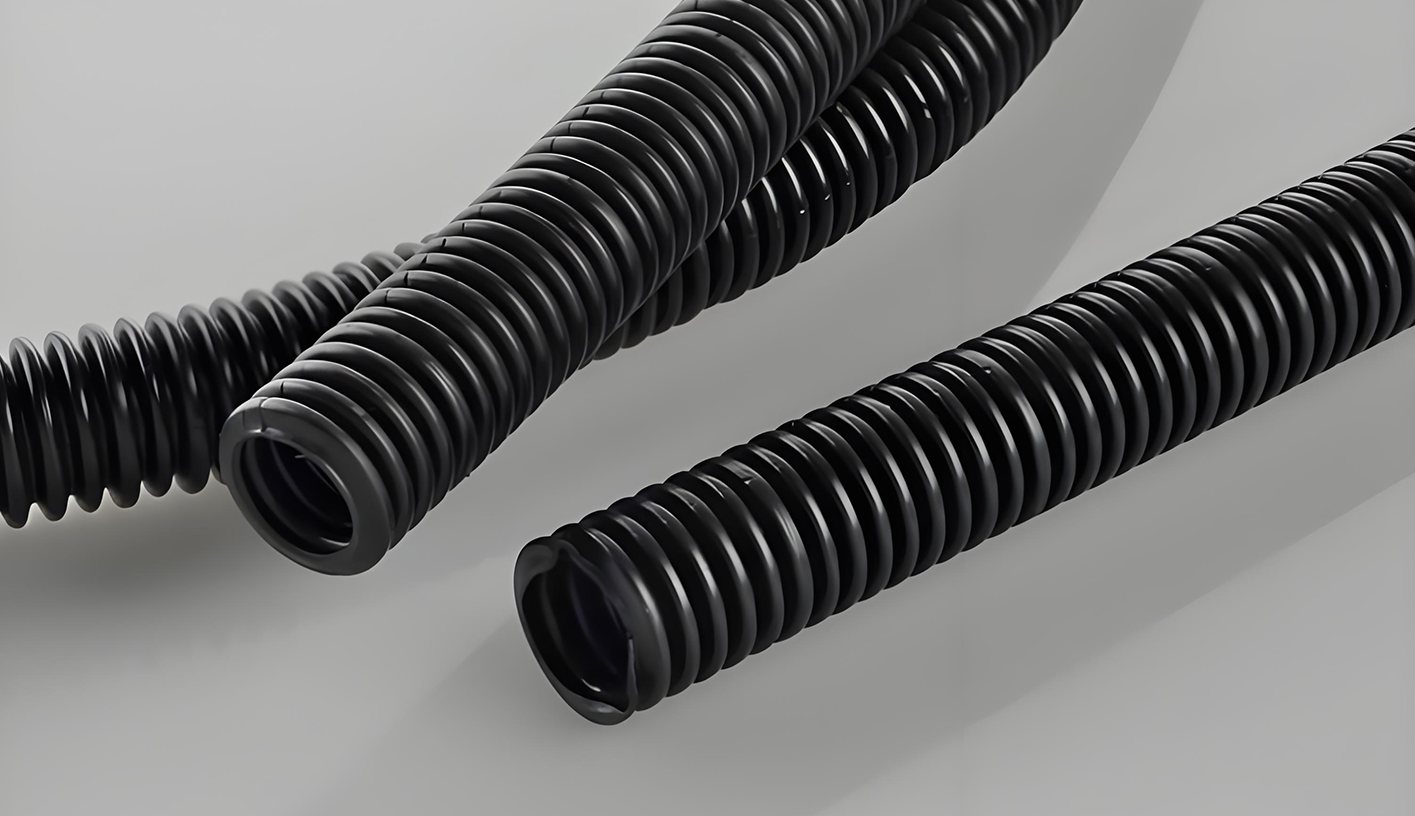

8. Tüp Ekstrüzyonu:

Boru ekstrüzyonu, PVC borular, bakır borular ve alüminyum borular gibi içi boş plastik borular yapmak için kullanılan bir işlemdir. Bu yöntem genellikle tüpün içi boş kısmını yapmak için kalıbın içinde bir mandrel kullanılmasını içerir.

9. Fiberglas Ekstrüzyon:

Fiberglas malzemeyi böyle yaparsınız. Biraz plastik alıp fiberglasla karıştırıyorsunuz. Sonra da bunu bir makineden geçirerek bir şekle sokuyorsunuz. İnsanlar bu malzemeyi binalar, arabalar ve uçaklar gibi şeyler yapmak için kullanıyor çünkü güçlü ve hafif.

10. Mikro-Ekstrüzyon:

Mikro-ekstrüzyon tıbbi cihazlar, konektörler ve hortumlar gibi küçük plastik ürünler yapmak için kullanılır. Gerçekten küçük, ayrıntılı ürünler yapmak için malzemenin nasıl aktığı ve kalıbın nasıl yapıldığı üzerinde gerçekten iyi bir kontrole ihtiyaç duyar.

11. Yüksek Hızlı Ekstrüzyon:

Yüksek hızlı ekstrüzyon, plastik malzemelerin daha hızlı üretilmesiyle ilgilidir. Çok sayıda ambalaj malzemesi, boru ve profil yapmak gibi büyük işler için kullanılır. Süreç, ürün kalitesini ve hassasiyetini korurken hız için optimize edilmiştir.

13. Düşük Sıcaklıkta Ekstrüzyon:

Buna karşılık, düşük sıcaklık ekstrüzyonu, kriyojenik bileşenler veya özel tıbbi cihazlar gibi düşük sıcaklıklarda özelliklerini koruması gereken ürünler için kullanılır. Düşük sıcaklıklarda esnekliğini koruyan malzemeler bu işlemde yaygın olarak kullanılır.

12. Yüksek Sıcaklık Ekstrüzyonu:

Bu işlem, havacılık parçaları veya araba parçaları gibi yüksek sıcaklıklara dayanması gereken plastik ürünler yapmak için kullanılır. Yüksek sıcaklık ekstrüzyonu, ısı altında güçlü kalabilen malzemelere ihtiyaç duyar ve aşırı koşullarda çalışan endüstriler için önemlidir.

Plastik Ekstrüzyonun Temel Süreci Nedir?

Plastik ekstrüzyon, plastikten bir şeyler yapmanın süper havalı bir yoludur. Ham plastiği alır ve boru veya levha gibi uzun şekillere dönüştürürsünüz. Sürecin altı adımı vardır ve her biri yaptığınız şeyin iyi olduğundan emin olmak için önemlidir. İşte her adım hakkında bilmeniz gerekenler:

1. Malzeme Hazırlama:

İlk adım pelet, granül veya toz gibi plastik malzemelerin hazırlanmasıdır. Bu hammaddeler, özelliklerini geliştirmek için renklendiriciler, dolgu maddeleri veya stabilizatörler gibi katkı maddeleriyle karıştırılır. Hazırlanan karışım daha sonra huni şeklindeki bir hazneye yüklenerek malzemelerin işlenmeye hazır hale gelmesi sağlanır.

2. Besleme ve Taşıma:

Hazırlanan malzeme hazneden ekstrüdere aktarılır. Ekstrüder kovanının içinde, dönen bir vida malzemeyi sürekli olarak ileri doğru iter. Malzeme hareket ettikçe artan ısı ve basınca maruz kalır, bu da bir sonraki aşamaya düzgün ve tutarlı bir akış sağlar.

3. Eritme ve Plastikleştirme:

Malzeme ısıtılmış ekstrüder kovanından geçerken erimeye başlar. Harici ısıtıcılar ve dönen vidanın sürtünmesi birlikte çalışarak katı malzemeyi düzgün, erimiş bir hale dönüştürür. Bu adım, plastiğin bir sonraki aşamada hassas şekillendirmeye hazır olmasını sağlamak için çok önemlidir.

6. Kesme ve Son İşlem:

Son aşamada, ekstrüde edilen plastik testereler, makaslar veya otomatik sistemler gibi aletler kullanılarak belirli uzunluklarda kesilir. Ürünün gerekli tüm özellikleri ve standartları karşıladığından emin olmak için yüzey işlemleri veya kalite kontrolleri gibi ek son işlem adımları gerçekleştirilir.

5. Soğutma ve Katılaşma:

Kalıptan çıktıktan sonra, şekillendirilen plastik katılaşmak ve yapısını korumak için hemen soğutulur. Yaygın soğutma yöntemleri arasında hafif profiller için uygun olan hava soğutması ve genellikle daha büyük veya ısıya duyarlı ürünler için kullanılan su soğutması yer alır. Bu adım, malzemenin amaçlanan mukavemetini ve şeklini korumasını sağlar.

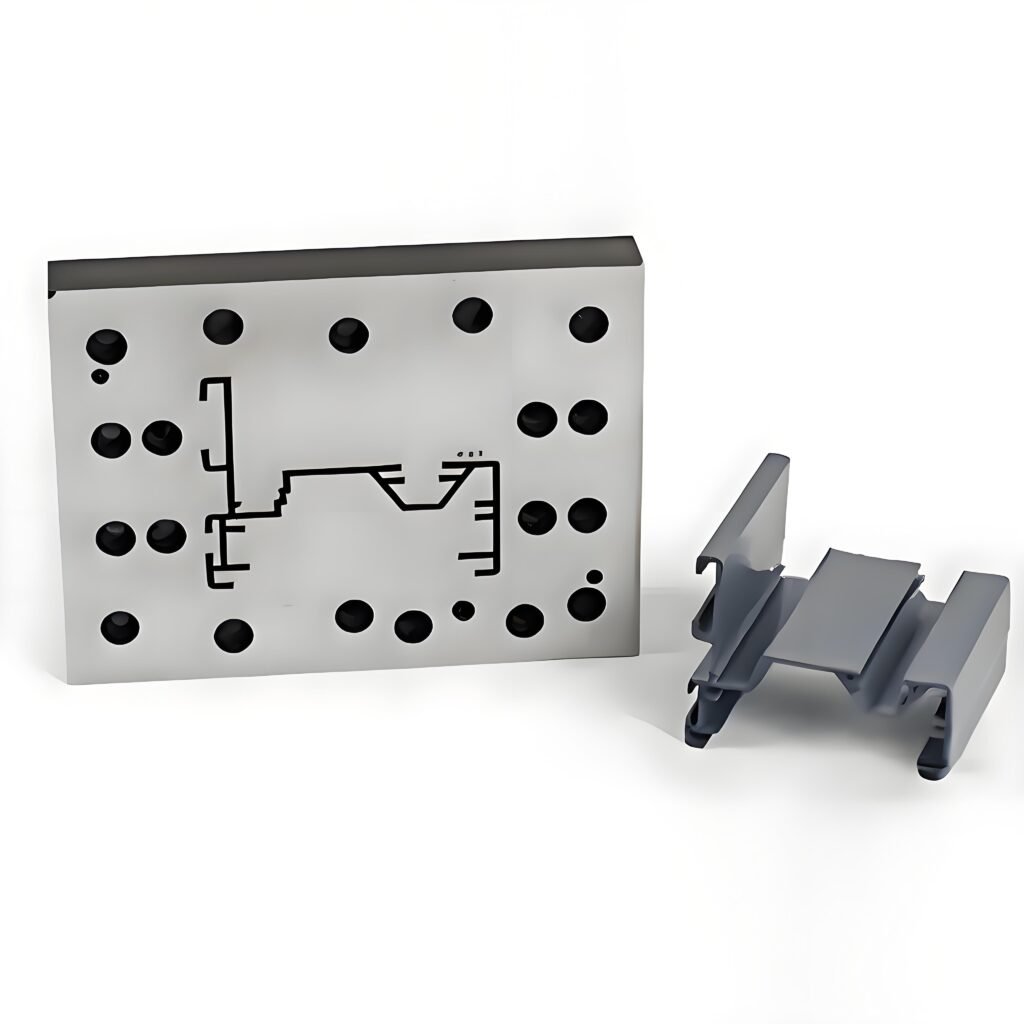

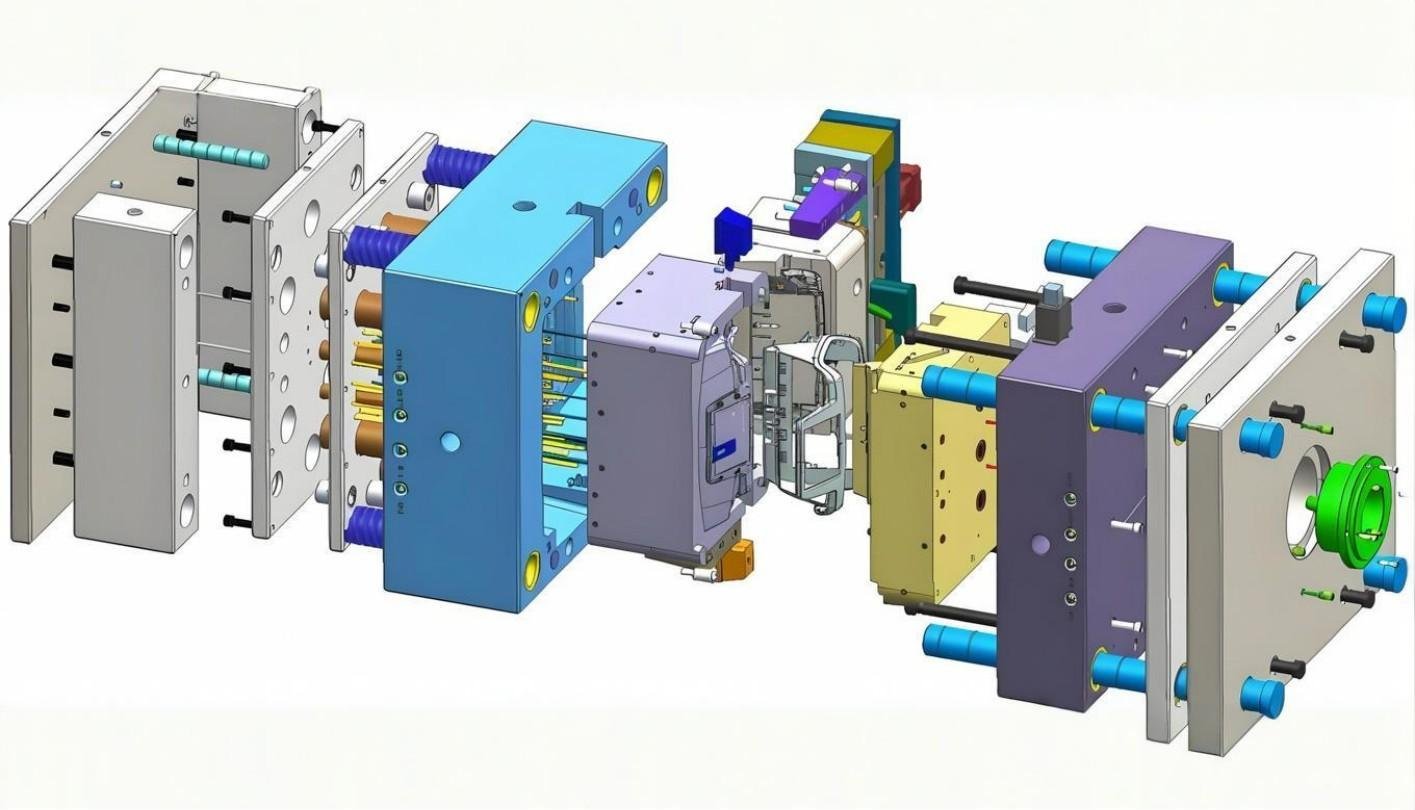

4. Kalıpla Şekillendirme:

Erimiş plastik, malzemeyi istenen enine kesite göre şekillendirmek için tasarlanmış özel bir alet olan kalıptan geçirilir. Kalıbın tasarımı, ister tüp, ister levha veya daha karmaşık bir form olsun, ürünün nihai profilini belirlediği için çok önemlidir. Doğru kalibrasyon, tutarlı sonuçlar elde etmenin anahtarıdır.

Ekstrüzyon ve Enjeksiyon Kalıplama Arasındaki Farklar Nelerdir?

Ekstrüzyon ve enjeksiyon kalıplama en popüler plastik üretim süreçlerinden ikisidir. Her birinin kendi güçlü yönleri vardır ve farklı uygulamalar için kullanılırlar. Her ikisi de plastik malzemenin işlenmesini içermesine rağmen, çalışma şekilleri, kullandıkları araçlar ve ürettikleri sonuçlar açısından farklıdırlar. İşte bu iki sürecin farklılıklarına odaklanan ayrıntılı bir karşılaştırması.

1. Sürece Genel Bakış:

Ekstrüzyon Kalıplama:

Ekstrüzyonda plastiği eritirsiniz (peletler veya granüller gibi) ve hepsi aynı boyutta olan şekiller yapmak için bir kalıptan geçirirsiniz. Sonra soğutur ve kesersiniz. Bazı örnekler borular, levhalar ve tüplerdir.

Enjeksiyon Kalıplama:

Bu işlem, erimiş plastiğin bir kalıp boşluğuna enjekte edilmesini içerir. Kalıbın içinde soğur ve sertleşerek belirli bir 3D şekil oluşturur. Oyuncaklar, araba parçaları ve tıbbi malzemeler gibi karmaşık parçalar yapmak için enjeksiyon kalıplama kullanırsınız.

2. Tasarım ve Karmaşıklık:

Ekstrüzyon Kalıplama:

① Boru, çubuk veya şekil gibi uzun, ince şeyler yapar.

② Sadece basit şekiller yapabilir çünkü kalıp baştan sona aynıdır.

③ Aşağıya doğru aynı şekilde olan şeyler için iyidir.

Enjeksiyon Kalıplama:

① İç boşluklar ve karmaşık geometriler de dahil olmak üzere karmaşık özelliklere sahip ayrıntılı 3B şekiller oluşturur.

② Yüksek tasarım esnekliği sunarak karmaşık ve hassas parçalar için uygun hale getirir.

3. Küf ve Maliyetler:

Ekstrüzyon Kalıplama:

① Takımlama nispeten basit ve ucuz kalıplar içerir, bu da ilk yatırımı azaltır.

② Düşük takım maliyetleri, tek tip şekillerin yüksek hacimli üretimi için idealdir.

Enjeksiyon Kalıplama:

① Üretimi pahalı ve zaman alıcı olan özel kalıplar gerektirir.

② Yüksek takım maliyetleri, karmaşık ve hassas parçaları seri üretme kabiliyeti ile dengelenir.

4. Üretim Hızı ve Hacmi:

Ekstrüzyon Kalıplama:

Uzun profillerin daha hızlı üretilmesini sağlayan sürekli bir süreç. Şekillerin ek karmaşıklıklar gerektirmediği yüksek hacimli üretim için uygundur.

Enjeksiyon Kalıplama:

Soğutma gereksinimleri nedeniyle daha uzun döngü sürelerine sahip ayrık parçalar üretir. Özdeş, karmaşık parçaların büyük ölçekli üretimi için daha verimlidir.

5. Basınç ve Malzeme Kullanımı:

Ekstrüzyon Kalıplama:

Nispeten düşük basınçlarda çalışır (tipik olarak 1000 psi'nin altında). Yapısal detaylara daha az odaklanarak doğrusal profiller için tasarlanmış malzemeler kullanır.

Enjeksiyon Kalıplama:

Karmaşık kalıplara erimiş plastik enjekte etmek için yüksek basınçlar altında (10.000 psi'nin üzerinde) çalışır. Detaylı parçalar için daha yüksek kalite standartlarına sahip malzemeleri barındırır.

6. Uygulamalar:

Ekstrüzyon Kalıplama:

Genellikle borular, hortumlar, pencere çerçeveleri ve diğer sürekli ürünler için kullanılır. Tekdüzeliğin önemli olduğu inşaat ve endüstriyel uygulamalar için idealdir.

Enjeksiyon Kalıplama:

Tüketim malları (örneğin oyuncaklar, elektronik muhafazalar), tıbbi cihazlar ve otomotiv parçaları için en iyisidir. Karmaşık detaylar ve hassas toleranslar gerektiren uygulamalar için uygundur.

Karşılaştırma Tablosu

| Özellik | Ekstrüzyon | Enjeksiyon Kalıplama |

|---|---|---|

| Süreç | Sürekli | Ayrık |

| Tasarım Karmaşıklığı | Basit, 2D profiller | Karmaşık, 3D şekiller |

| Kalıp Maliyetleri | Düşük | Yüksek |

| Basınç | Düşük (1000 psi'nin altında) | Yüksek (10.000 psi üzeri) |

| Üretim Hızı | Uzun profiller için yüksek | Karmaşık parçalar için orta seviye |

| Uygulamalar | Borular, hortumlar, levhalar | Tüketim malları, medikal, otomotiv |

Yaygın Ekstrüzyon Ürünleri Nelerdir?

Plastik Ekstrüzyon Kalıplamada Yaygın Olarak Kullanılan Malzemeler Nelerdir?

Ekstrüzyon ve enjeksiyon kalıplama en popüler plastik üretim süreçlerinden ikisidir. Her birinin kendi güçlü yönleri vardır ve farklı uygulamalar için kullanılırlar. Her ikisi de plastik malzemenin işlenmesini içermesine rağmen, çalışma şekilleri, kullandıkları araçlar ve ürettikleri sonuçlar açısından farklıdırlar. İşte bu iki sürecin farklılıklarına odaklanan ayrıntılı bir karşılaştırması.

1. Polietilen (PE):

Türler: Düşük Yoğunluklu Polietilen (LDPE), Orta Yoğunluklu Polietilen (MDPE), Yüksek Yoğunluklu Polietilen (HDPE).

Özellikler: Hafif, esnek, mükemmel kimyasal dirence sahip, ancak daha düşük ısı kararlılığı.

Uygulamalar: Ambalaj filmleri, borular, konteynerler ve tüketici ürünleri.

2. Polipropilen (PP):

Özellikler: Yüksek mukavemet/ağırlık oranı, mükemmel kimyasal ve nem direnci ve maliyet etkinliği.

Uygulamalar: Otomotiv parçaları, tıbbi cihazlar, ambalaj ve ev ürünleri.

3. Polivinil Klorür (PVC):

Türler: Plastikleştiricilerle değiştirilebilen sert ve esnek formlar.

Özellikler: İyi kimyasal direnç, dayanıklı ancak katkı maddesi olmadan kırılgan olabilir.

Uygulamalar: Borular, hortumlar, elektrik yalıtımı, inşaat malzemeleri ve tıbbi ekipman.

4. Poliamid (PA, Naylon):

Özellikler: Yüksek mukavemet, mükemmel aşınma direnci ve iyi termal stabilite.

Uygulamalar: Otomotiv parçaları, tekstil, endüstriyel makine bileşenleri ve tüketici ürünleri.

5. Akrilonitril Bütadien Stiren (ABS):

Özellikler: Sert, darbeye dayanıklı, orta derecede ısı stabilitesine sahip.

Uygulamalar: Otomotiv iç mekanları, tüketici elektroniği, oyuncaklar ve ev aletleri.

6. Polikarbonat (PC):

Özellikler: Olağanüstü darbe direnci, optik netlik ve yüksek termal kararlılık.

Uygulamalar: Güvenlik gözlükleri, gözlük camları, otomotiv bileşenleri ve elektronik muhafazalar.

7. Polietilen Tereftalat (PET):

Özellikler: Güçlü, hafif ve nem ve gazlar için mükemmel bariyer özellikleri.

Uygulamalar: Şişeler, kaplar, elyaflar ve gıda ambalajları.

8. Termoplastik Elastomerler (TPE):

Özellikler: Kauçuğun esnekliğini plastiklerin işlenebilirliği ile birleştirir.

Uygulamalar: Esnek borular, contalar, contalar ve ayakkabılar.

9. Poliüretan (PU):

Özellikler: Yüksek aşınma direnci, mükemmel esneklik ve dayanıklılık.

Uygulamalar: Kaplamalar, yapıştırıcılar, köpükler ve endüstriyel bileşenler.

10. Floropolimerler (örn. FEP, PFA, ETFE):

Özellikler: Üstün kimyasal direnç, yapışmazlık özellikleri ve yüksek termal stabilite.

Uygulamalar: Zorlu ortamlar için borular, contalar, contalar ve kaplamalar.

11. Silikon (Si):

Özellikler: Esnek, ısıya dayanıklı ve biyolojik olarak uyumludur.

Uygulamalar: Tıbbi contalar, contalar, kaplamalar ve mutfak eşyaları.

Ortak Malzemelerin Özet Tablosu

| Malzeme Türü | Sertlik | Kimyasal Direnç | Darbe Dayanımı | Uygulamalar |

|---|---|---|---|---|

| Polipropilen (PP) | Mükemmel | Mükemmel | Mükemmel | Ambalaj, otomotiv parçaları |

| Polietilen (PE) | Türe göre değişir | İyi | İyi | Çantalar, konteynerler |

| Polivinil Klorür (PVC) | Türe göre değişir | Adil | İyi | Borular, yalıtım |

| Akrilonitril Bütadien Stiren (ABS) | Mükemmel | Adil | Mükemmel | Oyuncaklar, muhafazalar |

| Polistiren (PS) | Zayıf | Adil | İyi | Tek kullanımlık ürünler |

| Naylon (PA) | Mükemmel | Mükemmel | Mükemmel | Dişliler, kayışlar |

| Polikarbonat (PC) | Mükemmel | Adil | Mükemmel | Güvenlik donanımı |

Plastik Ekstrüzyon Kalıplamada Sık Karşılaşılan Sorunlar ve Çözümleri

Plastik ekstrüzyon kalıplama, plastik ürünler oluşturmak için çok yönlü ve yaygın olarak kullanılan bir üretim sürecidir. Avantajlarına rağmen bu süreç, verimliliği ve ürün kalitesini etkileyen zorluklarla karşılaşabilir. Aşağıda, plastik ekstrüzyon kalıplamadaki en yaygın sorunları özetliyor ve bunları ele almak için etkili çözümler sunuyoruz.

1. Malzeme Kalitesi Sorunları:

Sebepler:

Kirlenmiş veya tutarsız hammaddeler.

Amaçlanan uygulama için yetersiz malzeme özellikleri.

Çözümler:

Yüksek kaliteli hammaddeler tedarik edin ve kirletici maddelere karşı düzenli denetimler yapın.

Malzeme özelliklerini geliştirmek için stabilizatörler veya antioksidanlar gibi katkı maddeleri kullanın.

2. Ekstrüder Sıcaklık Kontrolü:

Sebepler:

Tutarsız namlu ve kalıp sıcaklıkları.

Hatalı sıcaklık sensörleri veya kontrolörleri.

Çözümler:

Optimum koşulları izlemek ve korumak için hassas sıcaklık kontrol sistemleri kurun.

Sensörleri düzenli olarak kalibre edin ve eşit sıcaklık dağılımı sağlamak için ısıtma sistemlerini inceleyin.

3. Kalıp Tasarımı ve Bakım Zorlukları:

Sebepler:

Kötü tasarlanmış veya yıpranmış kalıplar.

Malzeme birikiminden kaynaklanan tıkanmalar.

Çözümler:

Tıkanma ve aşınmayı önlemek için kalıpları düzenli olarak inceleyin ve temizleyin.

Belirli ürün gereksinimlerine yönelik kalıp tasarımını optimize etmek için gelişmiş simülasyon yazılımı kullanın.

4. Malzeme Besleme Sorunları:

Sebepler:

Düzensiz veya yetersiz malzeme beslemesi.

Hazne tıkanıklıkları.

Çözümler:

Gerçek zamanlı izleme için sensörlerle uygun malzeme besleme sistemleri sağlayın.

Sorunsuz çalışmayı sürdürmek için hazneleri ve besleme mekanizmalarını düzenli olarak temizleyin.

5. Ürün Boyutsal Tutarsızlıkları:

Sebepler:

Ekstrüzyon hızı ve basıncındaki değişimler.

Kalıp yanlış hizalanması.

Çözümler:

Hassas ölçüm araçları kullanarak gerçek zamanlı kalite kontrol sistemleri uygulayın.

Tek tip boyutlar elde etmek için kalıp hizalamasını ve ekstrüzyon parametrelerini ayarlayın.

6. Yüzey Kusurları (örn. Pürüzlülük, Kabarcıklar, Yanık İzleri):

Sebepler:

Malzeme içinde hava sıkışması veya erimemiş partiküller.

Ekstrüzyon sırasında aşırı ısı veya kesme.

Çözümler:

Sıkıştırma bölgesi sıcaklıklarını optimize edin ve malzemenin tamamen erimesini sağlayın.

Sıkışan havayı çıkarmak için etkili gaz giderme sistemleri kullanın.

Namlu devrini kademeli olarak düşürün ve yüksek sıcaklıklara uzun süre maruz kalmaktan kaçının.

7. Malzeme Bozulması:

Sebepler:

İşleme sırasında uzun süre ısıya veya kesme stresine maruz kalma.

Çözümler:

Varilde kalma süresini en aza indirin ve daha yüksek termal kararlılığa sahip malzemeler kullanın.

Bozulmayı ve renk solmasını önlemek için stabilizatörler ekleyin.

8. Enerji Verimsizliği:

Sebepler:

Eski ekipman ve verimsiz süreçler.

Çözümler:

Enerji tasarruflu ekstrüderlere geçin ve soğutma ve ısıtma sistemlerini optimize edin.

Isıtma bölgelerini yalıtın ve enerji israfını azaltmak için otomasyon uygulayın.

9. Katmanlar Arası Yapışma Problemleri:

Sebepler:

Katman yapıştırma sırasında zayıf sıcaklık veya basınç kontrolü.

Çözümler:

Katman yapışmasını iyileştirmek için malzeme özelliklerine göre işleme parametrelerini ayarlayın.

Daha iyi kohezyon için uyumlu malzemeler veya yapıştırıcı maddeler kullanın.

10. Ekstrüder Aşınması ve Yıpranması:

Sebepler:

Yeterli bakım yapılmadan sürekli çalışma.

Çözümler:

Düzenli kontroller planlayın ve yıpranmış bileşenleri derhal değiştirin.

Daha uzun ömür için dayanıklı ekstrüder tasarımlarına geçmeyi düşünün.

Proje Tamamlandı

Memnun Müşteriler

Nitelikli Çalışanlar

Uluslararası Ortaklar

MÜŞTERİ İÇİN SSS

İle Başlarken Uplastech

Sorularınız mı var? Cevaplarımız var.

Üretim ihtiyaçlarınızı karşılamak için özelleştirilmiş çözümler sunarak ekstrüzyon süreçleri ve hassas kalıp yapımı konusunda uzmanız.

B2B ortaklıklara odaklanarak otomotiv, elektronik ve tüketim malları dahil olmak üzere çeşitli sektörlerle çalışıyoruz.

Evet, çözümlerimizi benzersiz gereksinimlerinize uyacak şekilde uyarlıyoruz.

İletişime Geçin

Lorem ipsum dolor sit amet consectetur adipiscing elit eue mauris molestie orci eget.