Ekstrüzyon, plastik şişelerden metal kirişlere kadar her şeyi oluşturmak için kullanılan modern üretimin temel taşlarından biridir. Bununla birlikte, sürecin mükemmelleştirilmesi genellikle çok sayıda fiziksel denemeyi gerektirir, bu da zaman alıcı ve maliyetli olabilir. İşte bu noktada si̇mülasyon araçlari1 geliyor. Bu güçlü yazılım uygulamaları, malzemelerin ekstrüzyon sırasında nasıl davranacağını tahmin ederek mühendislerin daha iyi ürünleri daha hızlı ve daha uygun maliyetli bir şekilde tasarlamasını sağlar.

Simülasyon araçları ekstrüzyon davranışını tahmin ederek modeller malzeme akışı2, sıcaklık ve kusurları azaltarak otomotiv, ambalaj ve inşaat gibi sektörler için tasarımları optimize eder.

Bu araçları anlamak üretim sürecinizi dönüştürebilir, maliyetleri azaltabilir ve ürün kalitesini artırabilir. Bu kılavuz, bu araçların tanımlarını, uygulamalarını, teknik iş akışlarını ve pratik faydalarını inceleyerek bunlardan etkili bir şekilde yararlanmanıza yardımcı olur.

Simülasyon araçları geliştirme süresini 50%'ye kadar azaltabilir.Doğru

Şirketler fiziksel denemeleri en aza indirerek ürün geliştirmeyi ve pazara girişi hızlandırabilir.

Tüm simülasyon araçları eşit derecede doğrudur.Yanlış

Doğruluk, girdi veri kalitesine ve her bir araç tarafından kullanılan algoritmalara bağlı olarak değişir.

Ekstrüzyon için Simülasyon Araçları Nelerdir?

Ekstrüzyon için simülasyon araçları, aşağıdaki gibi hesaplama yöntemlerini kullanan yazılım programlarıdır sonlu elemanlar anali̇zi̇3 (FEA), ekstrüzyon sürecini modellemek için. Malzeme akışı, sıcaklık dağılımı ve potansiyel kusurlar (örneğin, eğilme veya çatlama) gibi kritik faktörleri tahmin ederek kapsamlı fiziksel prototipleme olmadan tasarım optimizasyonuna olanak tanırlar.

QForm ve Ansys Polyflow gibi araçlar, sırasıyla metaller ve plastikler için özel olarak tasarlanmış malzeme akışını ve sıcaklığı modelleyerek ekstrüzyon davranışını tahmin eder.

| Alet Tipi | Malzeme Odağı | Temel Özellikler |

|---|---|---|

| Metal Ekstrüzyon Aletleri | Alüminyum, Çelik | Kalıp tasarımı, hata tahmini |

| Plastik Ekstrüzyon Aletleri | Polimerler | Reoloji, akış homojenliği |

Metal Ekstrüzyon için QForm

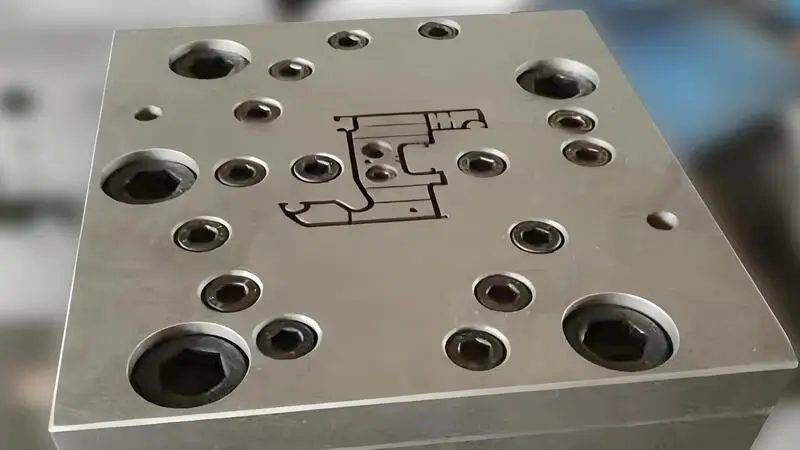

QForm, özellikle alüminyum ve çelik gibi malzemeler için metal ekstrüzyonuna yönelik önde gelen bir simülasyon aracıdır. Malzeme akışını ve kalıp deformasyonunu modelleyerek kalıp tasarımı4 ve kusur önleme QForm UK Ekstrüzyon.

Plastik Ekstrüzyon için Ansys Polyflow

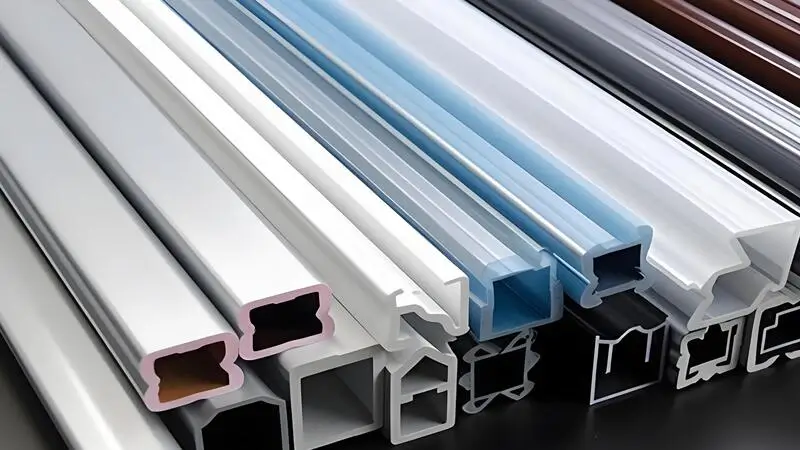

Sonlu eleman tabanlı bir hesaplamalı akışkanlar dinamiği (CFD) aracı olan Ansys Polyflow, polimer ekstrüzyonunda mükemmeldir. Karmaşık reolojik davranışları ele alarak kalıpların tasarlanması ve proses parametrelerinin optimize edilmesi için idealdir (Ansys Polyflow.

Bu aletler, belirli malzemeler için özel çözümler sunarak hassasiyet ve verimlilik gerektiren çeşitli sektörlere hitap eder.

QForm sadece alüminyum ekstrüzyon için kullanılır.Yanlış

QForm sadece alüminyum değil, magnezyum, pirinç ve çelik dahil olmak üzere çeşitli metalleri destekler.

Simülasyon araçları, üretim maliyetlerini düşürmek için çok önemlidir.Doğru

Sanal optimizasyon, fiziksel denemeleri ve malzeme israfını azaltarak genel maliyetleri düşürür.

Ekstrüzyonda Simülasyon Araçları Nasıl Çalışır?

Simülasyon araçları, ekstrüzyon sürecinin sanal bir modelini oluşturarak mühendislerin üretim başlamadan önce sonuçları tahmin etmelerini ve tasarımları iyileştirmelerini sağlar.

Kullanma sonlu elemanlar anali̇zi̇5simülasyon araçları, akış, sıcaklık ve kusurları tahmin etmek, kalıp tasarımını ve proses parametrelerini optimize etmek için ekstrüzyonu modeller.

Adım Adım İş Akışı

-

Geometri Tanımı: Kalıp ve iş parçası şekillerini girin. Metaller için bu, kalıp, kütük ve kabı; plastikler için ekstrüder, kalıp ve vidayı içerir.

-

Malzeme Özellikleri: Metaller için akış gerilimi ve termal iletkenlik veya plastikler için viskozite ve sıcaklığa bağlı davranış gibi özellikleri belirtin.

-

Süreç Parametreleri: Ekstrüzyon hızını, sıcaklığı ve basıncı gerçek dünya koşullarını yansıtacak şekilde ayarlayın.

-

Meshing: Simülasyon alanı için, doğruluk için kritik alanlarda daha ince çözünürlüğe sahip bir ağ oluşturun (örneğin, QForm'un uyarlanabilir ağı).

-

Simülasyon Çalışması: Süreci simüle etmek için yönetim denklemlerini (plastikler için akışkan dinamiği veya metaller için plastik deformasyon) çözün.

-

Sonuç Analizi: Malzeme akışı, sıcaklık dağılımı ve hata riskleri gibi çıktıları gözden geçirin (örneğin, Ansys Polyflow'daki basınç düşüşleri).

-

Optimizasyon: Tasarımları veya parametreleri sonuçlara göre ayarlayın, gerektiğinde yineleyin.

Simülasyon araçları her zaman mükemmel tahminler sağlar.Yanlış

Tahminler, girdi verilerinin ve model varsayımlarının kalitesine bağlıdır, mükemmelliği garanti etmez.

Simülasyon araçları hem metal hem de plastik ekstrüzyonu modelleyebilir.Doğru

Özelleşmiş olsalar da araçlar, malzemeye özgü davranışlara uyum sağlayarak benzer ilkeleri paylaşır.

Simülasyon Aracı Seçiminde Temel Faktörler Nelerdir?

Doğru aletin seçilmesi malzeme türüne, uygulama ihtiyaçlarına ve maliyet ve destek gibi pratik hususlara bağlıdır.

Temel faktörler arasında malzeme uyumluluğu, uygulamaya özgüllük, maliyet ve teknik destek yer alır ve proje hedefleriyle uyum sağlanır.

Malzeme Türü

Malzemenize göre seçim yapın: metaller (örn. QForm, DEFORM) veya plastikler (örn. Ansys Polyflow, PolyXtrue).

Uygulama İhtiyaçları

Özellikleri hedeflerinizle eşleştirin; örneğin, koekstrüzyon desteği veya karmaşık profil modelleme. PolyXtrue çok katmanlı akışlarda mükemmeldir PolyXtrue.

Maliyet ve Destek

Başlangıç maliyetlerini, eğitimi ve destek kullanılabilirliğini tartın. QForm, kullanıcı dostu arayüzü ve sağlam yardımı QForm UK Extrusion ile övgü almaktadır.

Kanıtlanmış Sonuçlar

Vaka çalışmalarını araştırın - örneğin, Ansys Polyflow'un kalıp optimizasyonunda 200% ROI Ansys Polyflow.

Tüm simülasyon araçları aynı özellikleri sunar.Yanlış

Araçlar, belirli malzemeler veya süreçler konusunda uzmanlaşarak yetenekleri bakımından farklılık gösterir.

Doğru aracın seçilmesi proje başarısını etkiler.Doğru

Doğru araç, tahmin doğruluğunu ve tasarım verimliliğini artırır.

Ekstrüzyonda Simülasyon Araçlarının Uygulamaları Nelerdir?

Simülasyon araçları tasarım, verimlilik ve kaliteyi iyileştirerek endüstrilerdeki ekstrüzyon süreçlerini geliştirir.

Uygulamalar kalıp tasarımını içerir, süreç optimizasyonu6ve kusur tahmini, otomotiv, ambalaj ve inşaat sektörlerine fayda sağlar.

Kalıp Tasarımı

Sanal prototipleme (örneğin Ansys Polyflow ile) Ansys Polyflow'u üretmeden önce kalıp şekillerini iyileştirir.

Süreç Optimizasyonu

Simülasyonlar sıcaklık, hız ve basınç için en uygun ayarları belirleyerek verimliliği ve kaliteyi artırır.

Kusur Tahmini

Araçlar, havacılık ve uzay gibi hassas endüstriler için kritik öneme sahip olan eğilme veya eşit olmayan kalınlık gibi sorunları öngörür.

Maliyet Azaltma

Azaltılmış fiziksel denemeler zaman ve para tasarrufu sağlar - örneğin, Ansys Polyflow ile bir yılda 200% yatırım getirisi Ansys Polyflow.

Simülasyon araçları yalnızca büyük ölçekli üreticiler için yararlıdır.Yanlış

Küçük ve orta ölçekli işletmeler de maliyet tasarrufu ve tasarım iyileştirmelerinden faydalanır.

Simülasyon araçları tüm ekstrüzyon hatalarını tahmin edebilir.Yanlış

Birçok kusur için etkili olsa da, karmaşık sorunlar yine de fiziksel test gerektirebilir.

Simülasyon Araçları Geleneksel Yöntemlerle Nasıl Karşılaştırılır?

Simülasyon araçları, deneme-yanılma yaklaşımlarına göre açık avantajlar sunsa da, bazı ödünleri de beraberinde getirmektedir.

Simülasyon araçları fiziksel denemeleri azaltarak zaman ve maliyet tasarrufu sağlar, ancak yatırım ve doğru veri gerektirir.

Avantajlar

-

Zaman Tasarrufu: Sanal testler prototip yinelemelerini keser.

-

Maliyet Azaltma: Daha az malzeme ve işçilik gerekir.

-

Geliştirilmiş Kalite: Optimize edilmiş tasarımlar performansı artırır.

Sınırlamalar

-

İlk Yatırım: Yazılım ve eğitim maliyetleri yüksek olabilir.

-

Veri Bağımlılığı: Sonuçlar hassas girdilere bağlıdır.

-

Karmaşıklık: Bazı gerçek dünya etkileri tam olarak simüle edilemeyebilir.

Simülasyon araçları fiziksel testleri tamamen ortadan kaldırır.Yanlış

Denemeleri azaltırlar, ancak doğrulama genellikle bazı fiziksel testler gerektirir.

Simülasyon araçları uzun vadede daha uygun maliyetlidir.Doğru

Daha az sayıda denemeden ve daha iyi tasarımlardan elde edilen tasarruflar, başlangıç maliyetlerinden daha ağır basmaktadır.

Sonuç

Ekstrüzyon davranışını tahmin etmeye yönelik simülasyon araçları, optimize edilmiş tasarımlara, daha düşük maliyetlere ve daha yüksek kaliteye giden bir yol sunarak üretimde oyunun kurallarını değiştirir. İster QForm ile metalleri ister Ansys Polyflow ile plastikleri şekillendiriyor olun, bu araçlar ihtiyaçlarınızı karşılamak için özel çözümler sunar.

-

Ekstrüzyon süreçlerinizi geliştirebilecek ve ürün kalitesini artırabilecek en iyi simülasyon araçlarını keşfetmek için bu bağlantıyı keşfedin. ↩

-

Başarılı bir ekstrüzyon için malzeme akışını anlamak çok önemlidir; bu bağlantı, malzeme akışının önemi ve üretim üzerindeki etkisi hakkında bilgi verecektir. ↩

-

Sonlu elemanlar analizinin ekstrüzyon süreçlerinizi nasıl optimize edebileceğini ve gelişmiş modelleme teknikleriyle maliyetleri nasıl azaltabileceğini öğrenin. ↩

-

Ekstrüzyonda kalıp tasarımının önemi ve ürün kalitesi ile verimliliğini nasıl etkilediği hakkında bilgi edinin. ↩

-

Sonlu eleman analizinin çeşitli uygulamalarda simülasyon doğruluğunu ve verimliliğini nasıl artırdığını anlamak için bu bağlantıyı keşfedin. ↩

-

Performansı artırmak ve maliyetleri düşürmek için ekstrüzyon süreçlerini optimize etmeye yönelik etkili stratejileri keşfedin. ↩