Процесс экструзионного вспенивания позволяет создавать легкие и термоэффективные материалы за счет введения газа в полимеры во время экструзии, образуя вспененную структуру, пригодную для различных применений.

При экструзионном вспенивании газ впрыскивается в полимеры во время экструзии, создавая легкие, ячеистые материалы для упаковки, строительства и изоляции, снижая расход материалов и улучшая тепловые свойства.

Понимание тонкостей процесса экструзионного вспенивания и его применения - ключ к использованию его преимуществ в вашей отрасли. Углубитесь в изучение того, как различные газы и полимеры влияют на конечные свойства пены и ее применение.

Экструзионное вспенивание снижает затраты на материалы при производстве.Правда

Расширение полимера газом позволяет создавать вспененные изделия, используя меньшее количество сырья, что приводит к экономии средств.

Экструзионное вспенивание используется только для упаковки.Ложь

Экструзионное вспенивание широко распространено в упаковочной промышленности, но благодаря своим универсальным свойствам оно также находит применение в строительстве, автомобилестроении и изоляционной промышленности.

- 1. Какие материалы обычно используются при экструзионном вспенивании?

- 2. Каковы этапы процесса экструзионного вспенивания?

- 3. Каковы три фактора процесса экструзионного вспенивания?

- 4. Каковы области применения экструзионного вспенивания?

- 5. Чем отличается процесс производства экструзионного пенопласта от формованного?

- 6. Заключение

Какие материалы обычно используются при экструзионном вспенивании?

Материалы для экструзионного вспенивания играют ключевую роль в отраслях, где требуются легкие и теплоизолированные изделия, повышающие эффективность и снижающие затраты.

Для экструзионного вспенивания обычно используются полистирол, полиэтилен, полипропилен и полиуретан для теплоизоляции, снижения веса и универсальности в упаковочной, строительной и автомобильной промышленности.

Полимолочная кислота (PLA)

PLA является биоразлагаемым материалом. На сайте процесс экструзионного вспенивания1 может сделать продукт более легким, что позволяет снизить затраты и улучшить термостойкость и гибкость материала. Пенопласт PLA широко используется в пищевой упаковке и других областях. Например, такие компании, как итальянская Coopbox и корейская TAG Packaging, уже много лет ведут исследования в этой области и достигли больших результатов.

Полиэтилен (ПЭ)

Полиэтилен также является одним из распространенных материалов для экструзионного вспенивания. Благодаря экструзионно-выдувное формование вспенивание2 В результате этого процесса в изделиях из полиэтилена могут образовываться мельчайшие пузырьки воздуха, что уменьшает количество используемого пластика.

Например, в патенте, поданном компанией LIBERTY, упоминается продукт из вспененного полиэтилена для экструзионно-раздувного формования и способ его получения, который включает такие компоненты, как мастербатч пенообразователя, матричная смола и мастербатч красителя.

Эти материалы обладают разными свойствами и могут использоваться для разных целей при изготовлении пенопласта с помощью экструдера. Чтобы выбрать подходящий материал, нужно подумать о том, что вы делаете и где это будет использоваться.

Сополимер этиленвинилацетата (EVA)

EVA - это распространенный вспененный материал с хорошими амортизационными, амортизирующими, гидроизоляционными и теплоизоляционными свойствами. Процесс экструзионного вспенивания позволяет производить пена EVA3 Листы, пластины, трубки и т.д., которые широко используются в стельках для обуви, спортивном оборудовании, звукоизоляционных материалах и игрушках.

Полистирол - основной материал, используемый для экструзионного вспенивания.Правда

Полистирол широко используется благодаря своим отличным изоляционным свойствам и легкости, подходит для упаковки и строительства.

Материалы для экструзионного вспенивания, несмотря на свои преимущества, подходят не для всех отраслей промышленности.Правда

Хотя они обладают различными преимуществами, в некоторых отраслях промышленности могут потребоваться материалы с другими свойствами, например, жесткостью или особой химической стойкостью.

Каковы этапы процесса экструзионного вспенивания?

Процесс экструзионного вспенивания играет ключевую роль в производстве легких и прочных материалов в различных отраслях промышленности благодаря введению вспенивающего агента в пластиковые полимеры во время экструзии.

Процесс экструзионного вспенивания включает в себя плавление полимера, добавление вспенивающего агента и охлаждение для получения пены, которая используется в упаковке, автомобилестроении и строительстве благодаря своей легкости и прочности.

Смешивание сырьевых материалов

Смешайте полимерную смолу с пенообразователь4 и другие добавки (например, нуклеирующие агенты, антипирены и т.д.), чтобы пенообразователь равномерно распределился в полимере.

Пластификация и экструзия

Смешанное сырье поступает в экструдер, где при высоких температурах расплавляется и пластифицируется. В ходе этого процесса пенообразователь равномерно распределяется в полимерной матрице.

Процесс вспенивания

Когда температура повышается, пенообразователь начинает разрушаться или испаряться, образуя газы, которые образуют пузырьки в расплаве. Процесс вспенивания контролируется температурой, давлением и соотношением исходных материалов.

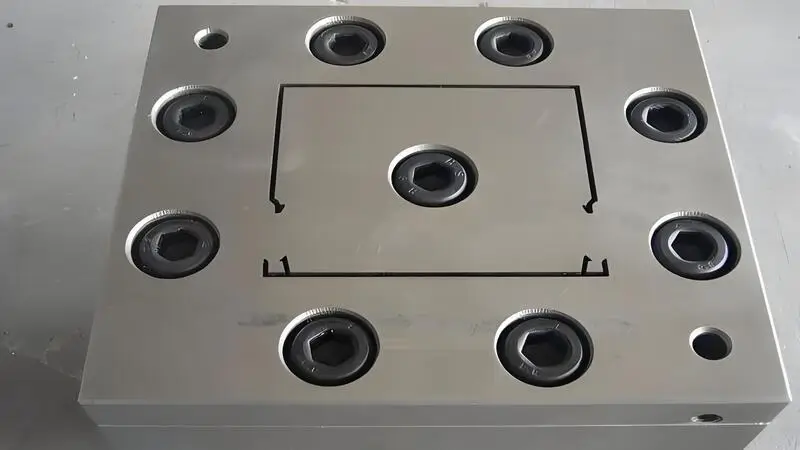

Экструзия пресс-форм

Когда расплав продавливается через форму, давление резко ослабевает, в результате чего газы взрываются и образуют закрытую ячеистую структуру. Этот этап определяет структуру и свойства конечного продукта.

Охлаждение и придание формы

Экструдированный материал быстро охлаждается в холодильной установке, чтобы он мог затвердеть и сохранить нужную нам форму и размер. Пока он охлаждается, структура блистера становится еще более стабильной.

Процесс созревания

После формовки материал выдерживают некоторое время, чтобы газы, содержащиеся в пенообразователе, постепенно вытеснились воздухом, что помогает сделать материал более прочным и долговечным.

Резка и упаковка

Наконец, мы обрезаем отформованный материал до нужных нам параметров и упаковываем его для отправки.

Экструзионное вспенивание всегда приводит к однородной ячеистой структуре.Ложь

Однородность ячеистой структуры зависит от таких факторов, как тип вспенивающего агента и условия процесса.

Экструзионное вспенивание позволяет снизить расход материала без ущерба для прочности.Правда

Расширение полимеров в пену позволяет минимизировать расход материала, сохраняя при этом целостность конструкции.

Каковы три фактора процесса экструзионного вспенивания?

Процесс экструзионного вспенивания играет важную роль в создании легких и эффективных материалов для различных отраслей промышленности благодаря включению газов в полимеры в процессе экструзии.

Процесс экструзионного вспенивания зависит от типа полимера, вспенивающего агента и условий обработки, которые определяют структуру, плотность и характеристики пены.

Температура экструзии

Температура экструзии оказывает большое влияние на то, насколько хорошо формируется пенопласт. Если вы начнете экструзию при более низкой температуре, пузырьки будут крупнее. По мере повышения температуры пузырьки будут становиться меньше. Если продолжать повышать температуру, пузырьки снова станут больше.

Это связано с тем, что температура экструзии низкая, газ в расплаве неравномерно перемешивается, зарождается и неравномерно рассеивается, что приводит к образованию крупных пузырьков и высокой плотности вспененного листа; когда температура повышается до определенного значения, экструдированный расплав не выдерживает внутреннего расширения и быстро разрушается.

Вам нужно выяснить температура экструзии5 с учетом сшивающего агента, AC и степени гелеобразования системы.

Если температура сшивающего агента слишком высока, температура сшивки и скорость разложения АС слишком высоки, что приводит к затруднению контроля времени формования; если температура слишком низкая, скорость разложения АС и скорость сшивки сшивающий агент6 несовместимы, поэтому количество геля в системе невелико и не удается получить хороший пузырь.

Также очень важна температура головки и горловины пресс-формы во время процесса вспенивания полиэтиленового листа. Как правило, температура корпуса экструдера составляет от 140 до 190 градусов Цельсия, а температура головки - от 180 до 210 градусов Цельсия. Лучше всего использовать низкотемпературный процесс экструзии, чтобы добиться тонкой и равномерной структуры пузырьков.

Время пребывания расплава в экструдере

Скорость вращения шнека низкая, материал долго находится в бочке, пенообразователь сильно разлагается, легко вспенивается и образует пузырьки, поэтому количество пузырьков небольшое, размер пузырьков большой, и пузырьковая структура7 плохо; кроме того, поскольку материал долго находится в бочке, расплав слишком сильно сшивается, и материал дает усадку при вспенивании.

Кроме того, вероятность диффузии газа внутри расплава к внешней поверхности также выше, что приводит к увеличению плотности продукта.

Скорость вращения шнека выше, материал находится в стволе более короткий период времени, процесс разложения вспенивающего агента короче, газообразование недостаточное, что приводит к меньшему количеству пузырьков, меньшим размерам и более быстрому процессу. Если процесс осуществляется слишком быстро, на выходе из экструзионной головки остатки вспенивающего агента не успевают полностью разложиться, что приводит к повышению плотности продукта.

Кроме того, материал остается в резиденции в течение короткого времени, определенно короткое время сшивания, низкая степень сшивания, прилипание стенок расплава, с увеличением количества газа разложения AC, низкосшитый расплав не может выдержать давление газа и вызывает разрыв расплава.

Как правило, когда скорость низкая, плотность высокая. По мере увеличения скорости плотность уменьшается. Когда она достигает определенного значения, плотность начинает увеличиваться. Видно, что если скорость вращения шнека слишком высока или слишком низка, размер пузырьков будет отличаться, появятся пузырьки или разрывы пузырьков. Если скорость слишком высока, материал не будет хорошо пластифицирован, и газ будет выходить.

Давление экструзии

При слишком низком давлении экструзии происходит AC-разложение газа, образующегося в расплаве, коэффициент диффузии слишком велик, а растворимость очень мала, что приводит к выходу большого количества газа; при увеличении давления экструзии растворимость газа в расплаве возрастает, количество ядер увеличивается, отверстия пузырьков становятся меньше, а плотность также мала.

Роль добавок в пенообразовании

Общая температура разложения сшивающих агентов составляет 120°C, что позволяет удовлетворить требование быть выше температуры плавления полиэтилена и ниже температуры разложения Пенообразователи переменного тока8.

При этой температуре сшивающий агент распадается на свободные радикалы, которые более химически активны и могут захватывать атомы водорода из цепей полиэтилена. Таким образом, атомы углерода в полимерных цепях превращаются в активные свободные радикалы. Свободные радикалы из двух или более цепей соединяются друг с другом, образуя химические связи C-C, которые формируют структуру, напоминающую сеть.

После сшивания полиэтилена степень сшивки может достигать 80%. Вязкость расплава увеличивается, что позволяет получить мелкозернистую и однородную пористую структуру с высокой скоростью расширения вспененного листа. Однако, когда количество сшивающего агента слишком велико, скорость сшивания слишком велика.

В это время AC уже слишком поздно разлагаться. Вязкость расплава уже очень велика. Пузырьки не полностью расширены. Поэтому давление пузырьков в естественных условиях очень велико. Когда внешнее давление снимается, на изделии появляются трещины, морщины.

Чтобы получить отличную пузырьковую структуру, вам потребуется гель не менее 60% при использовании нужного количества сшивателя. Обычно прочность продукта на разрыв повышается, а затем снижается при использовании большего количества сшивателя.

Причина низкого качества, большого размера отверстий и малого количества пенопластовых плит заключается в том, что пенообразователь в основном полностью разлагается в экструдере, и большинство газов в пересыщенном расплаве диффундируют и выходят наружу из расплава, и возникает дефицит пузырьков.

Таким образом, в расплаве в экструдере должно быть много газа или мало пенообразователя AC. На самом деле, даже если в расплаве осталось немного пенообразователя, он все равно может выступать в качестве зародыша. Когда он выходит из формы, он может вспениться.

Влияние дозировки пенообразователя AC на структуру пузырькового отверстия и характеристики вспененного листа. Процесс вспенивания - это сложный физико-химический процесс, для вспенивания необходимо внешнее расширение давления газа и поверхностное натяжение расплава стенок пузырьков для достижения динамического равновесия.

Согласно механизму зарождения "горячей точки" пенообразования, если в процессе формования за определенный период времени не образуется большое количество ядер пузырьков, вы не сможете получить однородность отверстий пузырьков и плотность пенопластового тела. Может ли большое количество ядер образоваться в процессе формования, количество AC в системе является одним из важных факторов.

Теоретически, с увеличением содержания переменного тока в газе увеличивается и выработка электроэнергии, но большее содержание переменного тока не всегда лучше.

Когда дозировка превышает определенный предел, количество газа увеличивается, скорость разложения AC возрастает, превышая скорость сшивания сшивающего агента, поэтому количество газа, выходящего из расплава, постепенно увеличивается, что приводит к постепенному увеличению общей плотности поверхности изделия.

Удлинение при разрыве продукта уменьшается, а затем увеличивается с увеличением дозировки AC. Это связано с тем, что когда дозировка AC мала, скорость разложения AC совместима со скоростью сшивания сшивающего агента, с увеличением дозировки AC скорость его разложения также увеличивается, газ в расплаве не может быть полностью расширен, поэтому вязкость продукта снижается.

Выбор полимера имеет решающее значение для определения характеристик пены.Правда

Различные полимеры по-разному взаимодействуют со вспенивающими агентами, что напрямую влияет на такие свойства пены, как прочность и теплоизоляция.

Во всех процессах экструзионного вспенивания используется один и тот же вспенивающий агент.Ложь

В зависимости от желаемых свойств пены используются различные вспенивающие агенты, например, химические и физические пенообразователи.

Каковы области применения экструзионного вспенивания?

Экструзионное вспенивание предлагает универсальные решения в производстве, способствуя созданию легких и теплоизолированных изделий в различных отраслях.

Экструзионное вспенивание используется в упаковочной, автомобильной и строительной отраслях для производства легких теплоизоляционных материалов, повышая эффективность и снижая затраты.

Процесс экструзионного вспенивания заключается в нагревании, смешивании и выдавливании полиуретанового сырья через экструдер для получения непрерывного вспенивающегося материала. Этот процесс отличается непрерывностью и высокой эффективностью и хорошо подходит для массового производства. Экструдированные вспененные продукты обычно имеют плоскую поверхность и однородную структуру пузырьков и хорошо подходят для применения в тех областях, где требуется тепло- и звукоизоляция большой площади.

Строительство

Из экструдированного пенополистирола можно изготавливать всевозможные водонепроницаемые, теплоизоляционные и звукоизоляционные материалы, такие как изоляционный слой из экструдированного пенополистирола, звукоизоляционные плиты из экструдированного пенополистирола, жесткие плиты из экструдированного пенополистирола и т.д. Эти материалы часто используются в строительстве наружных стен, крыш, подвалов, стен и т.д.

Упаковочная промышленность

Из экструдированного пенополистирола можно изготовить всевозможные упаковочные материалы, например, упаковочную пленку из экструдированного пенополистирола, защитные прокладки из экструдированного пенополистирола, прокладочные материалы из экструдированного пенополистирола и так далее. Эти материалы широко используются для упаковки электроники, бытовой техники, игрушек, продуктов питания и многого другого.

Автомобильная промышленность

Из экструдированного пенополистирола можно изготовить всевозможные автомобильные детали: дверные панели из экструдированного пенополистирола, панели крыши из экструдированного пенополистирола, подушки для сидений из экструдированного пенополистирола и так далее. Эти детали легкие, прочные, звукоизолирующие, теплоизолирующие и ударопрочные.

Мебельная промышленность

Экструзионное вспенивание позволяет изготавливать всевозможные по плотности плиты и плитные материалы для мебели, например, мебельные панели экструзионного вспенивания, столешницы, шкафы, диваны и т.д. Эти материалы легкие, красивые, энергосберегающие, с хорошей огнестойкостью и антимикробными свойствами.

Экструзионное вспенивание снижает затраты на материалы при производстве.Правда

Благодаря созданию легких изделий экструзионное вспенивание позволяет сократить количество требуемого сырья, что снижает затраты.

Экструзионное вспенивание используется только в упаковочной промышленности.Ложь

Экструзионное вспенивание используется в различных отраслях, включая автомобильную и строительную, для таких целей, как теплоизоляция и амортизация.

Чем отличается процесс производства экструзионного пенопласта от формованного?

Понимание различий между экструзионным и формованным пенополистиролом является ключевым для оптимизации свойств материала и эффективности производства в различных областях применения.

Экструзионный пенопласт предполагает непрерывное производство, обеспечивая равномерную плотность и гибкость, а формованный пенопласт создается в пресс-формах, обеспечивая точные формы и большую структурную целостность. Каждый процесс отвечает различным промышленным потребностям, таким как упаковка, автомобилестроение и строительство.

Технологический поток

Экструзионное вспенивание - это нагревание, смешивание и выдавливание полиуретанового сырья через экструдер для получения непрерывного вспененного материала. Вспенивание под давлением и формование - это разные способы вспенивания.

Инжекционное вспенивание - это когда вы помещаете сырье в машину для литья под давлением, нагреваете его и делаете мягким, а затем впрыскиваете в форму, чтобы придать ей форму. Формовочное вспенивание - это когда вы заливаете сырье в форму, нагреваете его, чтобы оно вспенилось, и заполняете все уголки формы.

Принцип

Экструзионное вспенивание - это когда вы добавляете пенообразователь в расплав пластика в экструдере, а затем выдавливаете расплав через головку экструдера для его формования. Когда вы добираетесь до сопла головки экструдера, происходит резкий перепад давления, в результате чего пенообразователь быстро разлагается и превращается в газ, а пластик расширяется и образует пену.

Формовочное вспенивание - это когда вы смешиваете пластиковые гранулы и пенообразователь вместе и помещаете их в форму, а затем нагреваете, расплавляете и получаете пену. Формованная пена - это когда вы берете пластиковые гранулы и пенообразователь и помещаете их в форму, затем нагреваете и расплавляете, пенообразователь разлагается и образует газ, который заставляет пластик расширяться и образовывать пену.

Характеристики формовки

Экструдированный пенопласт: Газ может расширяться в течение более длительного времени и в большом пространстве, а его форма хорошо поддается регулировке, поэтому он может быть изготовлен в различных формах, таких как трубки, стержни и пластины. Поверхностная кожа относительно грубая, но внутренняя усадка небольшая, что подходит для массового производства.

Формованный пенопласт: Газ может расширяться только до ограниченного положения формы, форма более фиксирована, кожа гладкая, а внутренняя усадка не так проста. Поскольку требуются пресс-формы, форма и размер должны быть индивидуальными, и трудно осуществлять массовое производство.

Сценарии применения

Из-за разницы в формовочных характеристиках формованный и экструдированный пенополистирол имеют разное применение.

Экструдированный пенополистирол подходит для непрерывных производственных линий и хорошо подходит для массового производства с плоской поверхностью и однородной структурой пузырьков.

Экструдированный пенополистирол хорошо подходит для изготовления изделий из пенопласта с высокой плотностью и хорошей прочностью, например, теплоизоляционных материалов, звукоизоляционных материалов для кондиционеров, автомобильных интерьеров и т.д.

Из формованного пенопласта хорошо делать нестандартные и сложные вещи, причем для разных вещей можно делать разные формы. Из пенопласта можно делать всевозможные вещи, например игрушки и 3D-пазлы.

Преимущества и недостатки

Экструзионное вспенивание имеет множество преимуществ. Она эффективна, стабильна, легко контролируется и отлично подходит для массового производства.

Недостатком является то, что инвестиции в оборудование большие, подходит для непрерывного производства. Преимущества формованной пены - индивидуальный подход, сложная структура, подходит для мелкосерийного производства и изделий сложной структуры. Недостатком является более длительный производственный цикл, подходит для прерывистого производства.

Экструзионный пенополистирол более экономичен при массовом производстве, чем формованный.Правда

Непрерывный процесс производства экструзионного пенополистирола снижает трудовые и материальные затраты, что делает его подходящим для крупных производств.

Формованный пенопласт всегда имеет более высокую плотность, чем экструзионный.Ложь

Плотность формованного пенопласта может варьироваться в зависимости от рецептуры и области применения, и она не является изначально более высокой, чем у экструзионного пенопласта.

Заключение

Экструзионное вспенивание9 это способ непрерывного получения пены путем плавления и экструзии при высоких температурах. В основном он используется для придания вещам легкости, сохранения тепла и предотвращения тряски. Для этого используются различные материалы, такие как полимолочная кислота (PLA), полиэтилен (PE) и сополимер этиленвинилацетата (EVA). Их используют для разных вещей, например для упаковки продуктов питания, строительных материалов и деталей автомобилей.

Технологический процесс включает в себя смешивание сырья, пластификацию и экструзию, вспенивание, экструзию через фильеру, охлаждение и формование, старение, резку и упаковку. Экструдированная пена10 подходит для крупномасштабного производства с более высокой производительностью и стабильным качеством по сравнению с формованной пеной.

-

Понимание процесса экструзионного вспенивания может расширить ваши знания в области материаловедения и его применения в различных отраслях промышленности. ↩

-

Изучение процесса экструзионно-раздувного вспенивания может дать представление об инновационных технологиях производства и эффективности использования материалов. ↩

-

Изучение свойств пены EVA поможет вам обнаружить ее универсальность в таких областях применения, как спортивное оборудование и звукоизоляционные материалы. ↩

-

Понимание свойств пенообразователей имеет решающее значение для оптимизации производства пены и улучшения свойств материала. ↩

-

Узнайте, как температура экструзии влияет на размер пузырьков и плотность пены для повышения качества продукции. ↩

-

Изучите важность сшивающих агентов для достижения желаемых характеристик и стабильности пены. ↩

-

Изучение факторов, влияющих на структуру пузырьков, может привести к улучшению качества пены и повышению эффективности производственных процессов. ↩

-

Понимание роли пенообразователей AC может помочь оптимизировать производство пены и улучшить качество продукции. ↩

-

Изучите эту ссылку, чтобы понять процесс и области применения экструзионного вспенивания в различных отраслях промышленности. ↩

-

Узнайте о преимуществах экструдированного пенополистирола, особенно в массовом производстве, и о его применении в различных отраслях. ↩