Экструзионное формование пластмасс

Компания Uplastech специализируется на поставке высококачественных решений для экструзии пластика, разработанных для оптимизации эффективности производства и удовлетворения ваших уникальных требований.

Ресурсы для Полное руководство по экструзионному формованию пластмасс

Что такое экструзионное формование пластмасс?

Экструзионное формование пластика - это процесс, с помощью которого из пластика изготавливают множество вещей. Это способ изготовления длинных предметов одинаковой формы. Он имеет большое значение в производстве, потому что это хороший способ сделать много предметов одинаковой формы. Этот процесс универсален и широко используется в таких отраслях, как строительство, автомобилестроение, упаковка и производство потребительских товаров. С его помощью люди изготавливают самые разные вещи по самым разным причинам.

Процесс экструзии включает в себя нагревание сырых пластиковых материалов до податливого состояния. Затем размягченный пластик продавливается через специально разработанную фильеру, которая придает ему желаемый профиль. Когда материал выходит из фильеры, он охлаждается и застывает в своей окончательной форме. В результате получается однородный и непрерывный продукт, готовый к дополнительной обработке или прямому использованию.

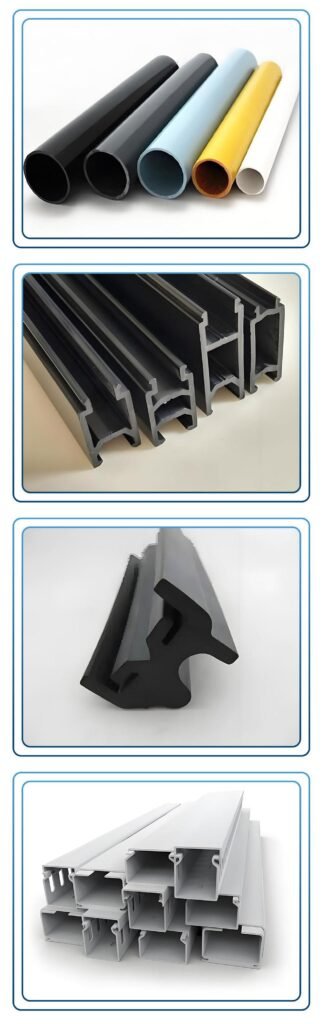

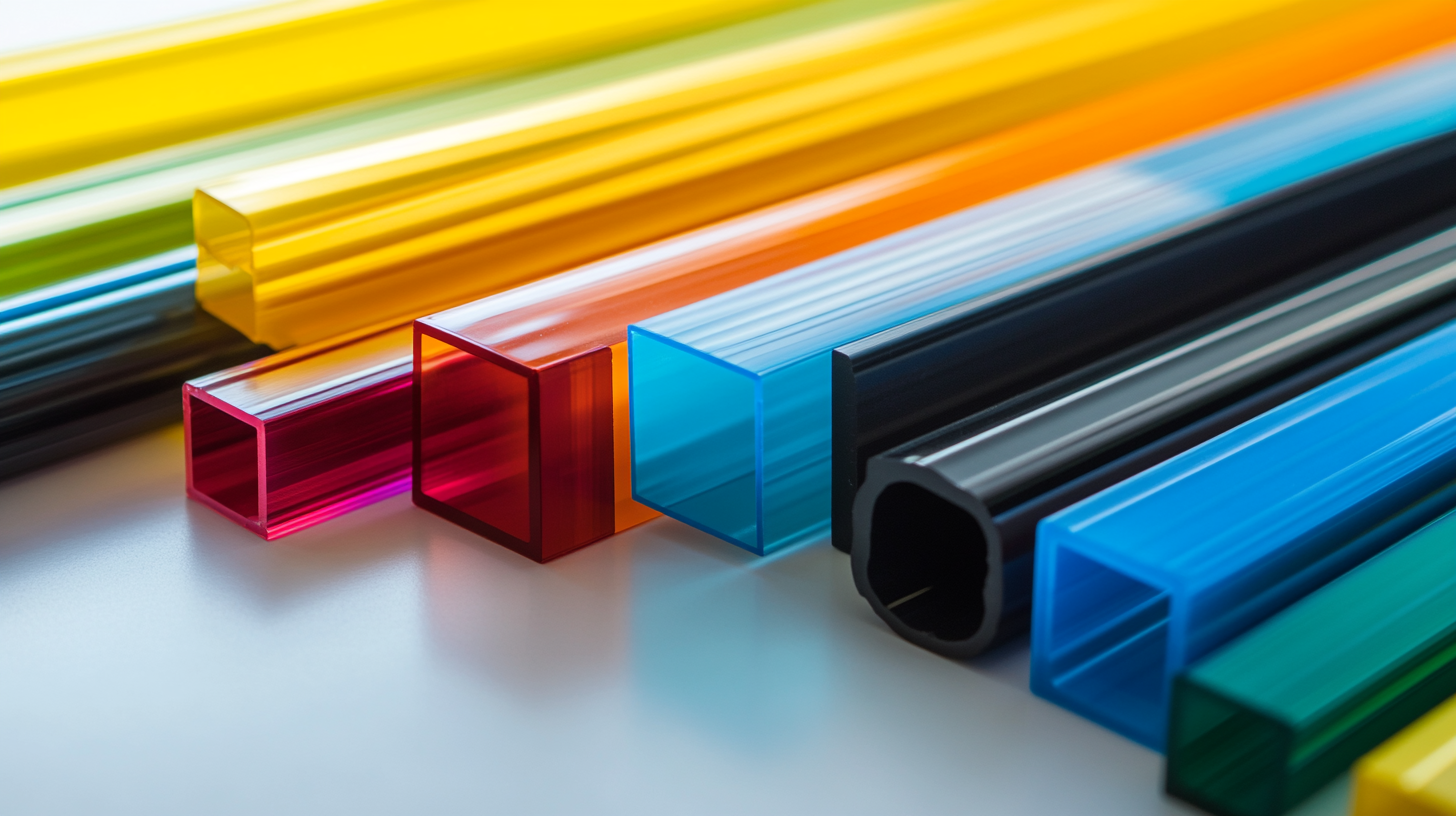

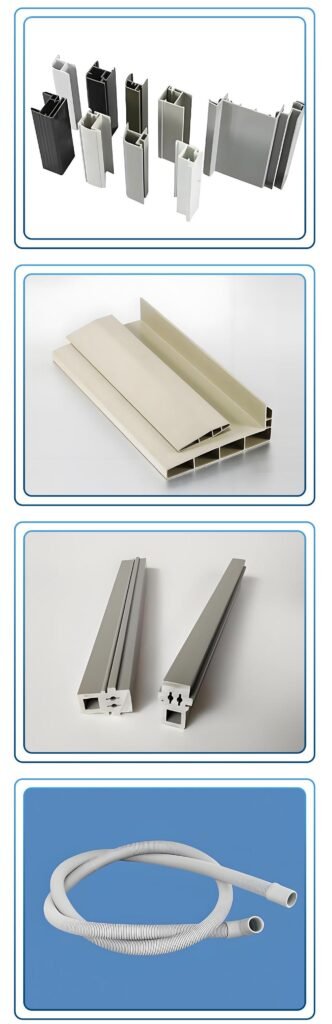

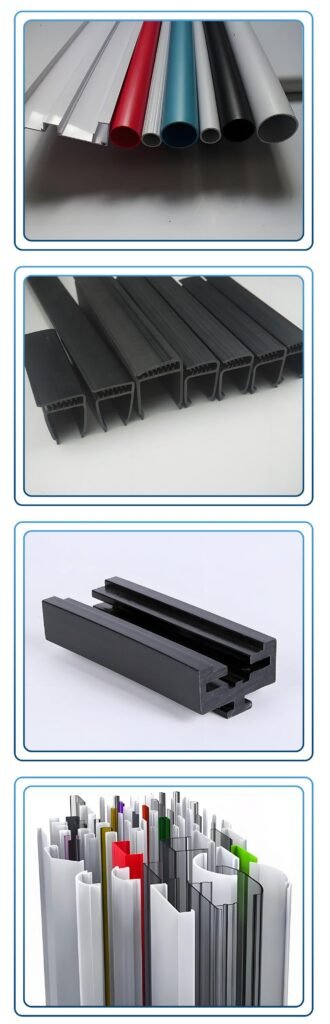

Экструзионное формование пластмасс позволяет изготавливать самые разные изделия - от простых труб, трубок и листов до более сложных, таких как погодозависимая лента, оконные рамы и нестандартные профили. Этот процесс очень адаптивен и позволяет использовать различные термопластичные материалы, включая ПВХ, ПНД и полипропилен, каждый из которых обладает уникальными свойствами для удовлетворения конкретных требований.

Экструзионное формование пластмасс - это крупномасштабный производственный процесс, используемый для изготовления непрерывных изделий с одинаковым поперечным сечением из термопластичных материалов. Этот суперпопулярный метод отлично подходит для изготовления всевозможных длинных и непрерывных форм, от простых труб и профилей до действительно сложных конструкций. Превращая сырой пластик в готовые изделия, экструзионное формование служит всем видам промышленности, производя изделия с точностью и скоростью.

Какие существуют типы процесса экструзионного формования пластмасс?

Экструзионное формование пластмасс - это очень популярный производственный процесс, в ходе которого пластиковый материал продавливается через фильеру для создания формы. Этот универсальный процесс используется во многих отраслях промышленности, и различные виды экструзии применяются для создания изделий с разными характеристиками. Вот некоторые из наиболее распространенных типов экструзионного формования пластика, каждый из которых имеет свои уникальные характеристики и области применения.

1. Одношнековая экструзия:

Одношнековая экструзия - наиболее распространенная и основная технология экструзии. Она используется для производства широкого спектра пластиковых изделий, таких как трубы, трубки, профили и листы. Она предполагает использование одного шнека для проталкивания пластикового материала через фильеру. Она проста, экономична и широко используется для производства повседневных пластиковых изделий, таких как трубы из ПВХ, дверные профили и оболочки для кабелей.

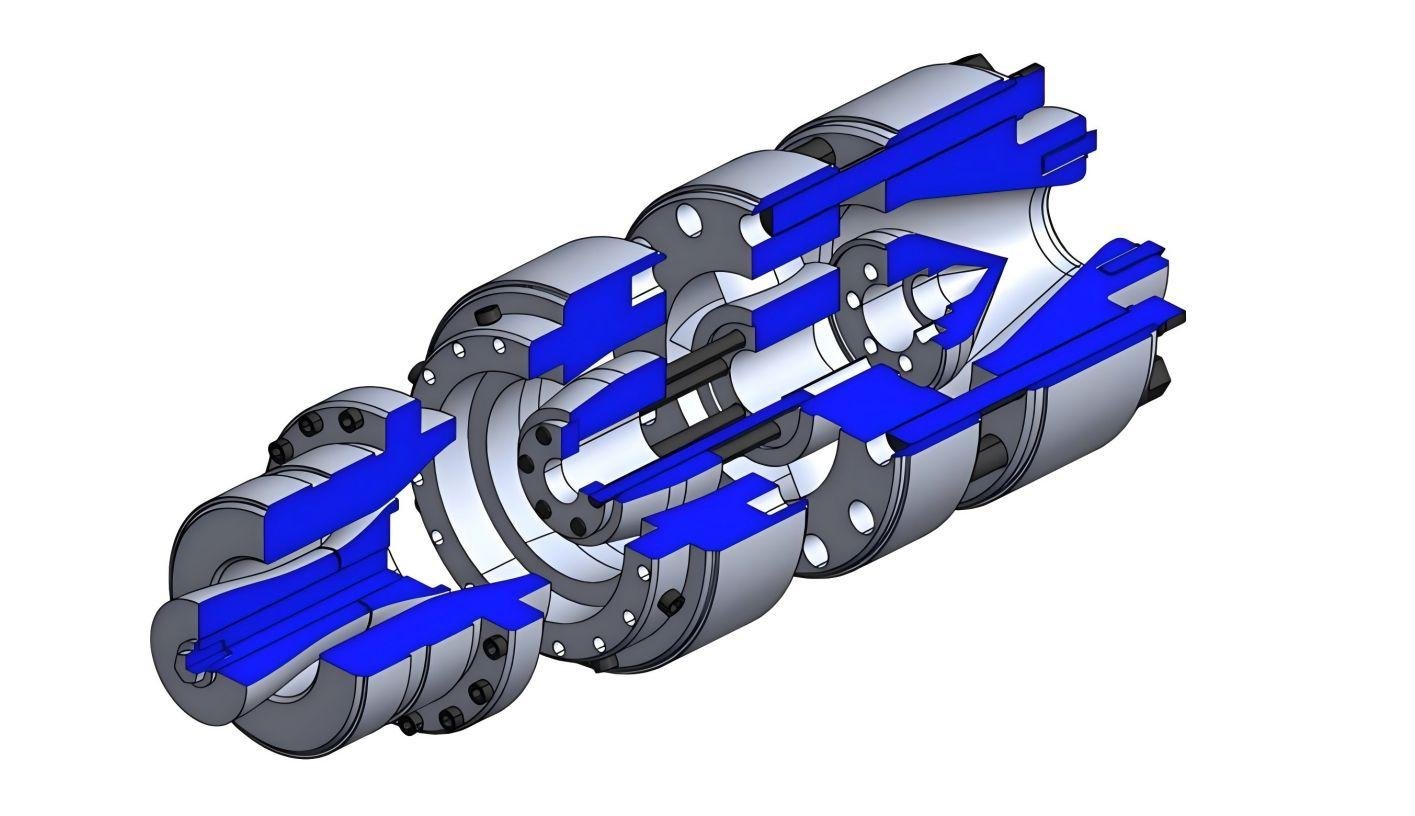

2. Двухшнековая экструзия:

В этом методе используются два шнека, которые сцепляются между собой, чтобы смешивать и перемещать пластиковый материал более эффективно, чем один шнек. Он отлично подходит для обработки материалов, требующих лучшего смешивания, компаундирования или диспергирования добавок. Он часто используется для производства более сложных продуктов, таких как композитные материалы, упаковочные пленки и специализированные пластиковые компаунды.

3. Двухшнековая экструзия с совместным вращением:

В этом варианте оба шнека вращаются в одном направлении, что улучшает смешивание и компаундирование материала. Это особенно полезно при переработке высоковязких полимеров и полимеров, требующих точного смешивания, таких как эластомеры и пищевые упаковочные пленки.

4. Двухшнековая экструзия с противовращением:

В отличие от сонаправленного варианта, шнеки вращаются в противоположных направлениях. Такой вариант лучше подходит для обработки материалов, особенно высокой плотности или вязкости. Он используется для изготовления композитов и смешивания различных полимеров.

5. Экструзия компаунда:

Экструзия компаундов - это смешивание различных пластмасс, иногда с добавлением других компонентов, и проталкивание всего этого через фильеру. Это делается для того, чтобы получить особый вид пластика, который обладает лучшими свойствами: он прочнее, гибче или лучше переносит нагрев. Люди используют этот вид пластика в самых разных вещах, например, в автомобильных деталях или в строительстве.

6. Экструзия листов:

Листовая экструзия позволяет изготавливать плоские листы пластика, из которых можно делать кровельные листы, прокладки и упаковочные материалы. Расплавленный пластик продавливается через плоскую фильеру, а затем охлаждается, превращаясь в цельный лист. Этот метод отлично подходит для тех вещей, где нужны плоские и ровные листы.

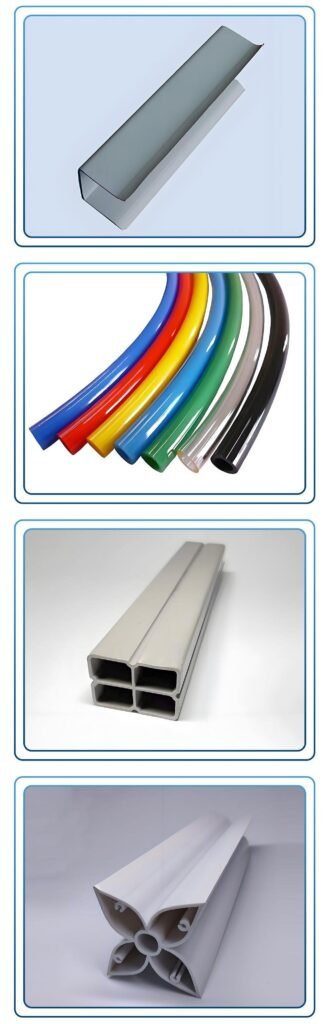

7. Экструзия профиля:

Экструзия профиля используется для изготовления длинных непрерывных пластиковых профилей с определенными формами поперечного сечения, например оконных рам, дверных коробок и кровельных ферм. Материал продавливается через фильеру, придающую профилю форму, охлаждается и разрезается на отрезки нужной длины.

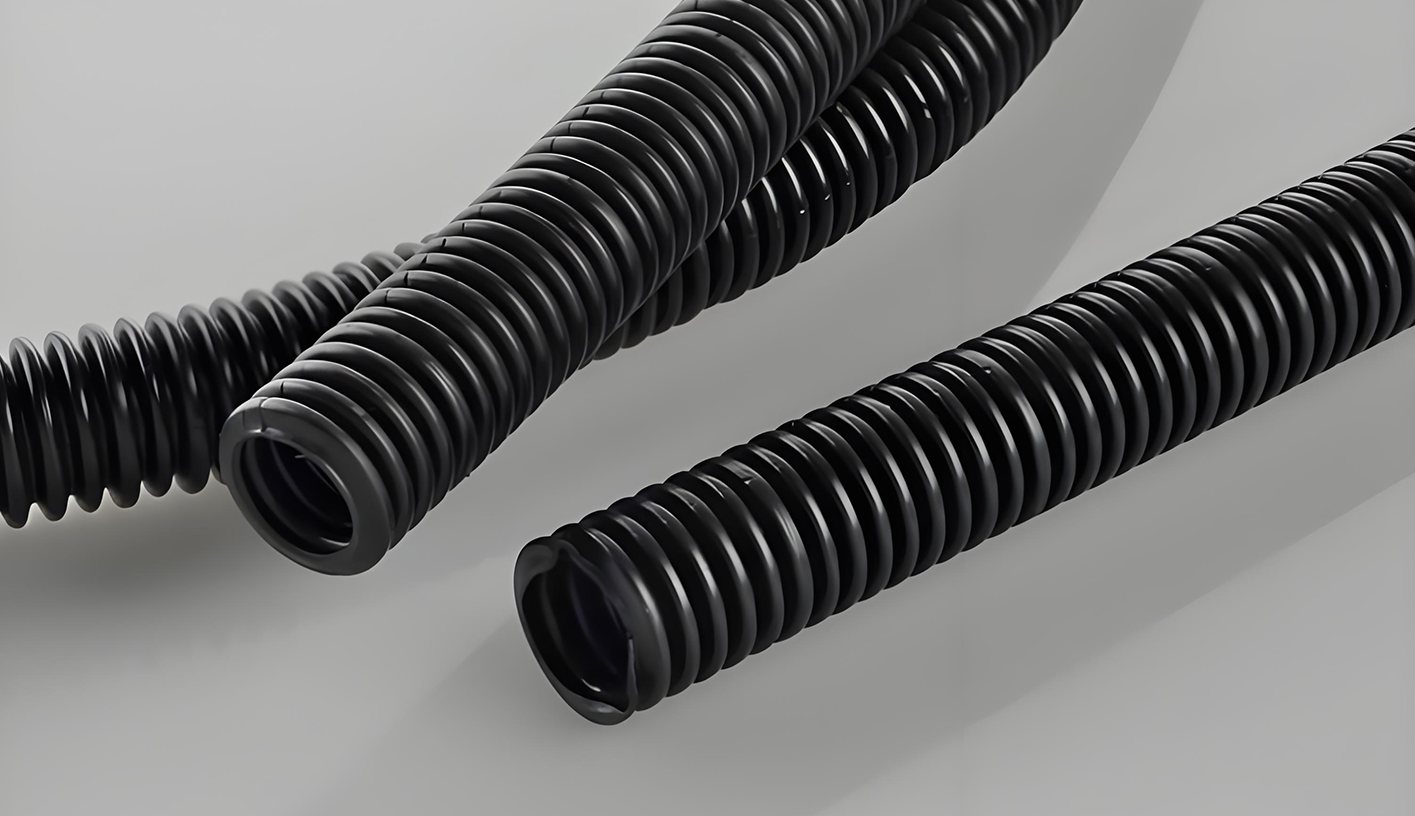

8. Экструзия труб:

Экструзия труб - это процесс, используемый для изготовления полых пластиковых труб, таких как трубы из ПВХ, медные и алюминиевые трубки. Этот метод обычно предполагает использование дорна внутри фильеры для изготовления полой части трубки.

9. Экструзия стекловолокна:

Вот как делают стеклопластиковые вещи. Вы берете пластик и добавляете в него стекловолокно. Затем вы пропускаете его через машину, которая придает ему нужную форму. Из этого материала делают здания, автомобили и самолеты, потому что он прочный и легкий.

10. Микроэкструзия:

Микроэкструзия используется для изготовления небольших пластиковых изделий, таких как медицинские приборы, разъемы и трубки. Для изготовления очень маленьких и детализированных изделий требуется очень хороший контроль над подачей материала и изготовлением фильеры.

11. Высокоскоростная экструзия:

Высокоскоростная экструзия - это ускоренное изготовление пластиковых изделий. Она используется для больших объемов работ, таких как изготовление большого количества упаковочных материалов, трубок и профилей. Процесс оптимизирован для достижения скорости при сохранении качества и точности продукции.

13. Низкотемпературная экструзия:

Напротив, низкотемпературная экструзия используется для производства изделий, которые должны сохранять свои свойства при низких температурах, например, криогенных компонентов или специализированных медицинских приборов. В этом процессе обычно используются материалы, сохраняющие гибкость при низких температурах.

12. Высокотемпературная экструзия:

Этот процесс используется для производства пластиковых изделий, которые должны выдерживать высокие температуры, например, деталей для аэрокосмической промышленности или автомобилей. Высокотемпературная экструзия требует материалов, способных сохранять прочность при высоких температурах, что важно для отраслей, работающих в экстремальных условиях.

В чем заключается основной процесс экструзии пластмасс?

Экструзия пластика - это очень крутой способ делать вещи из пластика. Вы берете сырой пластик и превращаете его в длинные формы, такие как трубы или листы. В этом процессе есть шесть этапов, и каждый из них важен для того, чтобы убедиться, что получаемые вами вещи хороши. Вот что вам нужно знать о каждом этапе:

1. Подготовка материалов:

На первом этапе подготавливаются пластиковые материалы, такие как гранулы, гранулы или порошки. Эти сырьевые материалы смешиваются с такими добавками, как красители, наполнители или стабилизаторы, чтобы улучшить их свойства. Затем подготовленная смесь загружается в бункер - воронкообразный контейнер, обеспечивающий готовность материалов к переработке.

2. Кормление и транспортировка:

Подготовленный материал поступает из бункера в экструдер. Внутри ствола экструдера вращающийся шнек непрерывно толкает материал вперед. По мере движения материал испытывает все большее нагревание и давление, что обеспечивает его плавное и равномерное поступление на следующий этап.

3. Плавление и пластификация:

Когда материал проходит через нагретый ствол экструдера, он начинает плавиться. Внешние нагреватели и трение вращающегося шнека преобразуют твердый материал в однородное расплавленное состояние. Этот этап очень важен для обеспечения готовности пластика к точной формовке на последующем этапе.

6. Резка и отделка:

На заключительном этапе экструдированный пластик разрезается на отрезки определенной длины с помощью таких инструментов, как пилы, ножницы или автоматические системы. Дополнительные этапы отделки, такие как обработка поверхности или проверка качества, выполняются для того, чтобы продукт соответствовал всем необходимым спецификациям и стандартам.

5. Охлаждение и затвердевание:

После выхода из пресс-формы отформованный пластик немедленно охлаждается, чтобы затвердеть и сохранить свою структуру. Распространенные методы охлаждения включают воздушное охлаждение, подходящее для легких профилей, и водяное охлаждение, часто используемое для крупных или термочувствительных изделий. Этот этап позволяет материалу сохранять заданную прочность и форму.

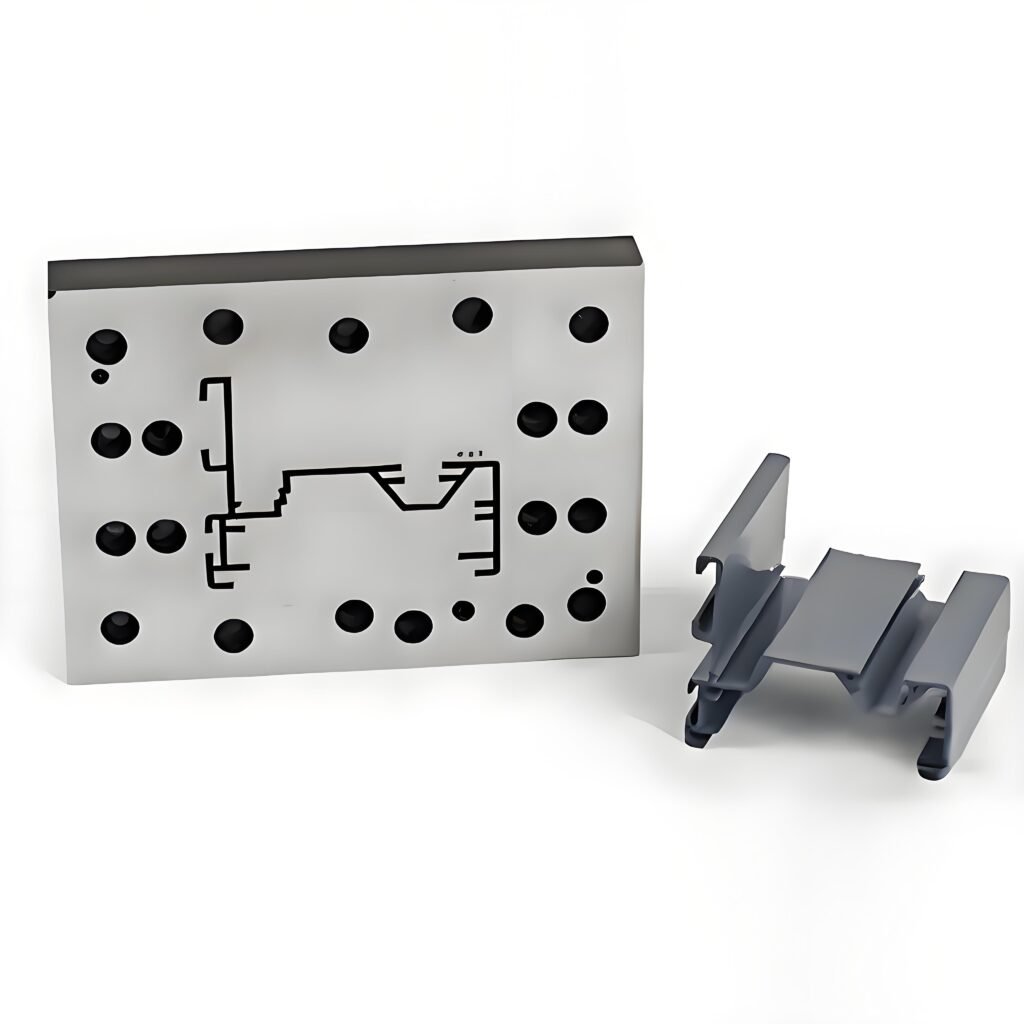

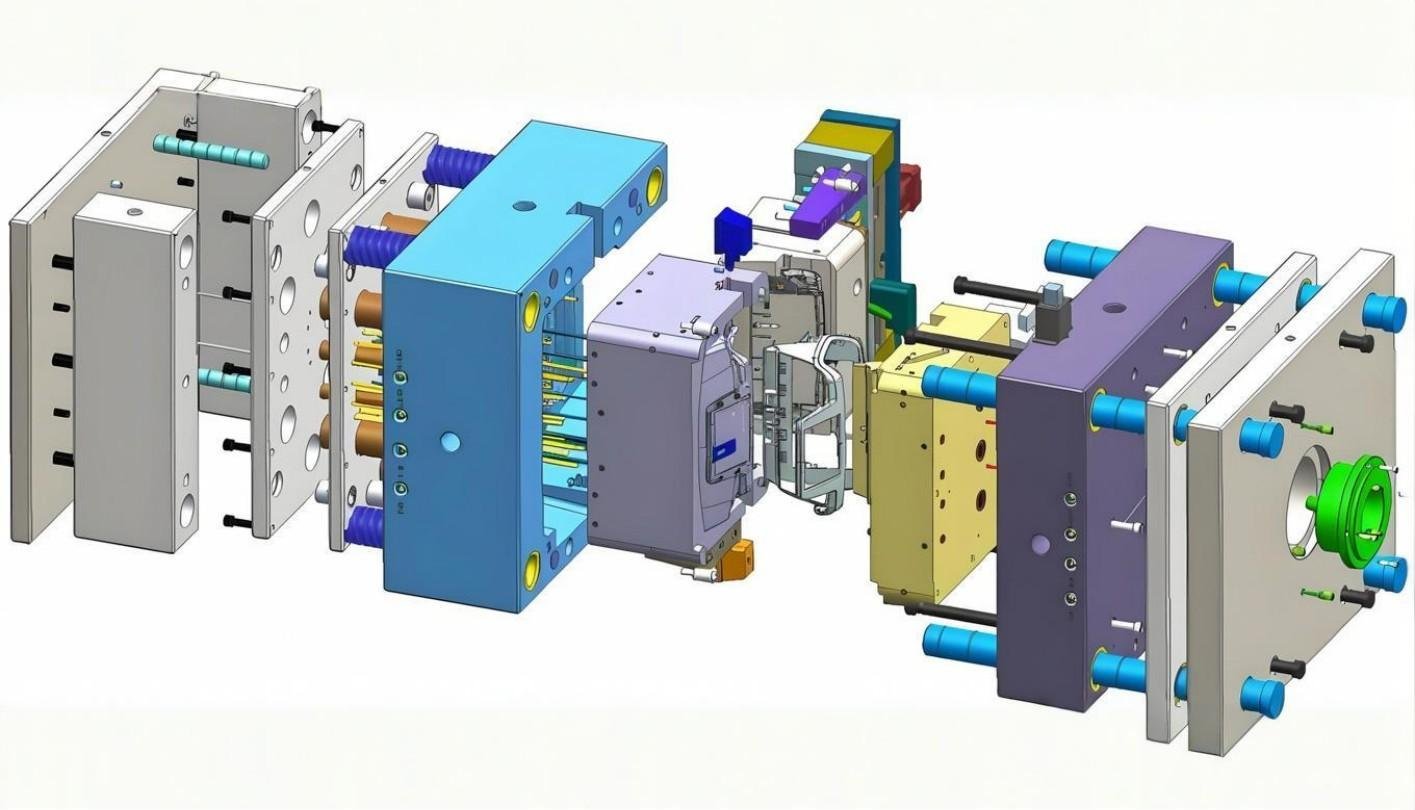

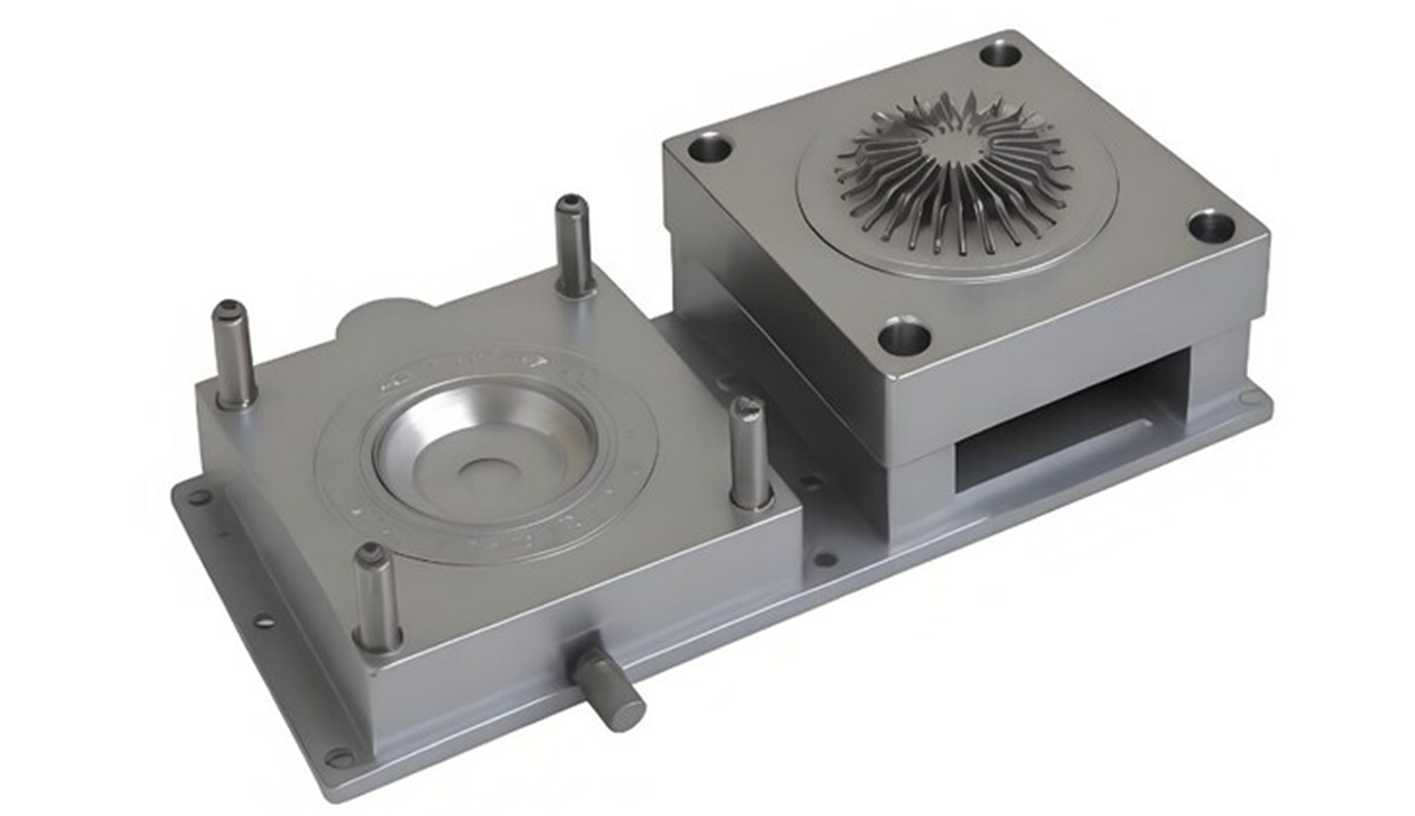

4. Формирование через форму:

Расплавленный пластик продавливается через пресс-форму - специализированный инструмент, предназначенный для придания материалу нужного сечения. Конструкция пресс-формы очень важна, поскольку она определяет конечный профиль изделия, будь то труба, лист или более сложная форма. Правильная калибровка - ключ к достижению стабильных результатов.

В чем разница между экструзией и литьем под давлением?

Экструзия и литье под давлением - два самых популярных способа производства пластмасс. Каждый из них имеет свои сильные стороны и используется для разных целей. Хотя оба они связаны с обработкой пластиковых материалов, они отличаются друг от друга способами работы, используемыми инструментами и результатами. Ниже приводится подробное сравнение этих двух процессов с акцентом на их различия.

1. Обзор процесса:

Экструзионное формование:

При экструзии вы расплавляете пластик (например, гранулы или гранулы) и проталкиваете его через фильеру, чтобы получить формы одинакового размера. Затем вы охлаждаете его и режете. Примером могут служить трубы, листы и трубки.

Литье под давлением:

Этот процесс включает в себя впрыскивание расплавленного пластика в полость формы. Он остывает и затвердевает внутри формы, придавая ей определенную 3D-форму. Литье под давлением используется для изготовления сложных деталей, таких как игрушки, детали автомобилей и медицинские изделия.

2. Дизайн и сложность:

Экструзионное формование:

① Делает длинные, тонкие предметы, такие как трубы, прутья или формы.

② Может делать только простые фигуры, потому что кубик одинаков по всей длине.

③ Хорошо подходит для вещей, которые имеют одинаковую форму по всей длине.

Литье под давлением:

① Создает детализированные 3D-формы с замысловатыми элементами, включая внутренние полости и сложные геометрические формы.

② Обеспечивает высокую гибкость конструкции, что позволяет использовать его для изготовления сложных и точных деталей.

3. Плесень и затраты:

Экструзионное формование:

① Инструментальная оснастка включает относительно простые и недорогие штампы, что позволяет сократить первоначальные инвестиции.

② Снижение затрат на оснастку делает его идеальным для крупносерийного производства однородных форм.

Литье под давлением:

① Требуются специальные формы, изготовление которых дорого и занимает много времени.

② Высокие затраты на оснастку компенсируются возможностью массового производства сложных и точных деталей.

4. Скорость и объем производства:

Экструзионное формование:

Непрерывный процесс, позволяющий ускорить производство длинных профилей. Подходит для крупносерийного производства, где формы не требуют дополнительных сложностей.

Литье под давлением:

Производство дискретных деталей с более длительным временем цикла из-за необходимости охлаждения. Более эффективна для крупносерийного производства одинаковых сложных деталей.

5. Давление и использование материалов:

Экструзионное формование:

Работает при относительно низком давлении (обычно менее 1000 фунтов на кв. дюйм). Используются материалы, предназначенные для линейных профилей, с меньшим вниманием к деталям конструкции.

Литье под давлением:

Работает под высоким давлением (свыше 10 000 фунтов на квадратный дюйм) для впрыска расплавленного пластика в сложные формы. Применяет материалы с более высокими стандартами качества для изготовления деталей.

6. Приложения:

Экструзионное формование:

Обычно используется для труб, шлангов, оконных рам и других непрерывных изделий. Идеально подходит для строительства и промышленности, где однородность имеет ключевое значение.

Литье под давлением:

Лучше всего подходит для потребительских товаров (например, игрушек, корпусов электроники), медицинских приборов и автомобильных деталей. Подходит для работ, требующих сложных деталей и точных допусков.

Сравнительная таблица

| Характеристика | Экструзия | Литье под давлением |

|---|---|---|

| Процесс | Непрерывный | Дискретные |

| Сложность конструкции | Простые двухмерные профили | Сложные трехмерные формы |

| Затраты на оснастку | Низкий | Высокий |

| Давление | Низкий (менее 1000 фунтов на кв. дюйм) | Высокая (свыше 10 000 фунтов на кв. дюйм) |

| Скорость производства | Высокая для длинных профилей | Умеренная для сложных деталей |

| Приложения | Трубы, трубки, листы | Потребительские товары, медицина, автомобилестроение |

Каковы распространенные виды экструзионной продукции?

Какие материалы обычно используются при экструзионном формовании пластмасс?

Экструзия и литье под давлением - два самых популярных способа производства пластмасс. Каждый из них имеет свои сильные стороны и используется для разных целей. Хотя оба они связаны с обработкой пластиковых материалов, они отличаются друг от друга способами работы, используемыми инструментами и результатами. Ниже приводится подробное сравнение этих двух процессов с акцентом на их различия.

1. Полиэтилен (PE):

Типы: Полиэтилен низкой плотности (LDPE), полиэтилен средней плотности (MDPE), полиэтилен высокой плотности (HDPE).

Свойства: Легкий, гибкий, с отличной химической стойкостью, но менее термостойкий.

Области применения: Упаковочные пленки, трубы, контейнеры и потребительские товары.

2. Полипропилен (PP):

Свойства: Высокое соотношение прочности и веса, отличная химическая и влагостойкость, экономичность.

Области применения: Автомобильные детали, медицинские приборы, упаковка и бытовые товары.

3. Поливинилхлорид (ПВХ):

Типы: Жесткие и гибкие формы, модифицируемые пластификаторами.

Свойства: Хорошая химическая стойкость, прочность, но без добавок может быть хрупкой.

Области применения: Трубы, трубки, электроизоляция, строительные материалы и медицинское оборудование.

4. Полиамид (PA, Nylon):

Свойства: Высокая прочность, отличная износостойкость и хорошая термическая стабильность.

Области применения: Автомобильные детали, текстиль, компоненты промышленного оборудования и потребительские товары.

5. Акрилонитрил-бутадиен-стирол (ABS):

Свойства: Прочный, ударопрочный, с умеренной термостойкостью.

Области применения: Интерьеры автомобилей, бытовая электроника, игрушки и бытовая техника.

6. Поликарбонат (PC):

Свойства: Исключительная ударопрочность, оптическая прозрачность и высокая термическая стабильность.

Области применения: Защитные очки, линзы для очков, автомобильные компоненты и электронные корпуса.

7. Полиэтилентерефталат (ПЭТ):

Свойства: Прочность, легкость, отличные барьерные свойства для влаги и газов.

Области применения: Бутылки, контейнеры, волокна и пищевая упаковка.

8. Термопластичные эластомеры (TPE):

Свойства: Сочетает в себе эластичность резины и технологичность пластмасс.

Области применения: Гибкие трубки, уплотнения, прокладки и обувь.

9. Полиуретан (PU):

Свойства: Высокая стойкость к истиранию, отличная гибкость и долговечность.

Области применения: Покрытия, клеи, пены и промышленные компоненты.

10. Фторполимеры (например, FEP, PFA, ETFE):

Свойства: Выдающаяся химическая стойкость, антипригарные свойства и высокая термическая стабильность.

Области применения: Трубки, уплотнения, прокладки и покрытия для сложных условий эксплуатации.

11. Силикон (Si):

Свойства: Гибкий, термостойкий и биосовместимый.

Области применения: Медицинские уплотнения, прокладки, покрытия и кухонная утварь.

Сводная таблица распространенных материалов

| Тип материала | Жесткость | Химическая стойкость | Ударная прочность | Приложения |

|---|---|---|---|---|

| Полипропилен (PP) | Превосходно | Превосходно | Превосходно | Упаковка, автомобильные детали |

| Полиэтилен (ПЭ) | Зависит от типа | Хорошо | Хорошо | Сумки, контейнеры |

| Поливинилхлорид (ПВХ) | Зависит от типа | Ярмарка | Хорошо | Трубы, изоляция |

| Акрилонитрил-бутадиен-стирол (ABS) | Превосходно | Ярмарка | Превосходно | Игрушки, корпуса |

| Полистирол (PS) | Бедный | Ярмарка | Хорошо | Одноразовые предметы |

| Нейлон (PA) | Превосходно | Превосходно | Превосходно | Шестерни, ремни |

| Поликарбонат (PC) | Превосходно | Ярмарка | Превосходно | Защитное снаряжение |

Общие проблемы и решения при экструзионном формовании пластмасс

Экструзионное формование пластмасс - это универсальный и широко распространенный производственный процесс для создания изделий из пластмасс. Несмотря на свои преимущества, этот процесс может сталкиваться с проблемами, которые влияют на эффективность и качество продукции. Ниже мы приводим наиболее распространенные проблемы при экструзионном формовании пластмасс и предлагаем эффективные решения для их устранения.

1. Вопросы качества материалов:

Причины:

Загрязненное или несоответствующее требованиям сырье.

Несоответствие свойств материала предполагаемому применению.

Решения:

Приобретайте высококачественное сырье и регулярно проверяйте его на наличие загрязнений.

Используйте добавки, такие как стабилизаторы или антиоксиданты, для улучшения свойств материала.

2. Контроль температуры экструдера:

Причины:

Несоответствие температур ствола и матрицы.

Неисправные датчики температуры или контроллеры.

Решения:

Установите точные системы контроля температуры для мониторинга и поддержания оптимальных условий.

Регулярно калибруйте датчики и проверяйте системы отопления, чтобы обеспечить равномерное распределение температуры.

3. Конструкция штампа и проблемы обслуживания:

Причины:

Плохо сконструированные или изношенные штампы.

Засоры из-за скопления материала.

Решения:

Регулярно осматривайте и очищайте фильеры, чтобы предотвратить засорение и износ.

Используйте передовое программное обеспечение для моделирования, чтобы оптимизировать конструкцию матрицы для конкретных требований к продукту.

4. Вопросы подачи материала:

Причины:

Неравномерная или недостаточная подача материала.

Засорение бункера.

Решения:

Обеспечьте надлежащую систему подачи материала с датчиками для контроля в режиме реального времени.

Регулярно очищайте бункеры и механизмы подачи для поддержания бесперебойной работы.

5. Несоответствие размеров изделия:

Причины:

Изменения скорости и давления экструзии.

Перекос штампа.

Решения:

Внедрение систем контроля качества в режиме реального времени с использованием точных измерительных приборов.

Настройте выравнивание фильеры и параметры экструзии для достижения равномерных размеров.

6. Дефекты поверхности (например, шероховатость, пузырьки, следы от ожогов):

Причины:

Попадание воздуха или нерасплавленных частиц в материал.

Чрезмерное нагревание или сдвиг во время экструзии.

Решения:

Оптимизация температуры в зоне сжатия и обеспечение полного расплавления материала.

Используйте эффективные системы дегазации для удаления задержанного воздуха.

Постепенно уменьшайте число оборотов ствола и избегайте длительного воздействия высоких температур.

7. Деградация материала:

Причины:

Длительное воздействие тепла или сдвига во время обработки.

Решения:

Сократите время пребывания в бочке и используйте материалы с более высокой термостойкостью.

В состав входят стабилизаторы, предотвращающие разложение и обесцвечивание.

8. Энергетическая неэффективность:

Причины:

Устаревшее оборудование и неэффективные процессы.

Решения:

Перейдите на энергоэффективные экструдеры и оптимизируйте системы охлаждения и отопления.

Изолируйте зоны отопления и внедрите автоматизацию, чтобы сократить потери энергии.

9. Проблемы адгезии между слоями:

Причины:

Плохой контроль температуры или давления во время склеивания слоев.

Решения:

Настройте параметры обработки в зависимости от свойств материала для улучшения адгезии слоев.

Используйте совместимые материалы или клеящие вещества для лучшего сцепления.

10. Износ экструдера:

Причины:

Непрерывная работа без надлежащего технического обслуживания.

Решения:

Проводите регулярные осмотры и своевременно заменяйте изношенные компоненты.

Рассмотрите возможность перехода на прочные конструкции экструдеров для повышения долговечности.

Проект завершен

Довольные клиенты

Квалифицированные сотрудники

Международные партнеры

Вопросы и ответы для клиента

Начало работы с Uplastech

Есть вопросы? У нас есть ответы.

Мы специализируемся на процессах экструзии и прецизионном изготовлении пресс-форм, предлагая индивидуальные решения для удовлетворения ваших производственных потребностей.

Мы работаем с различными отраслями промышленности, включая автомобилестроение, электронику и потребительские товары, уделяя особое внимание B2B-партнерствам.

Да, мы адаптируем наши решения к вашим уникальным требованиям.

Свяжитесь с нами

Lorem ipsum dolor sit amet consectetur adipiscing elit eue mauris molestie orci eget.