Moldagem por extrusão de plástico

A Uplastech é especializada no fornecimento de soluções de extrusão de plástico personalizadas de alta qualidade, concebidas para otimizar a eficiência da sua produção e satisfazer os seus requisitos exclusivos.

Recursos para O Guia Completo de Moldagem por Extrusão de Plástico

O que é a moldagem por extrusão de plástico?

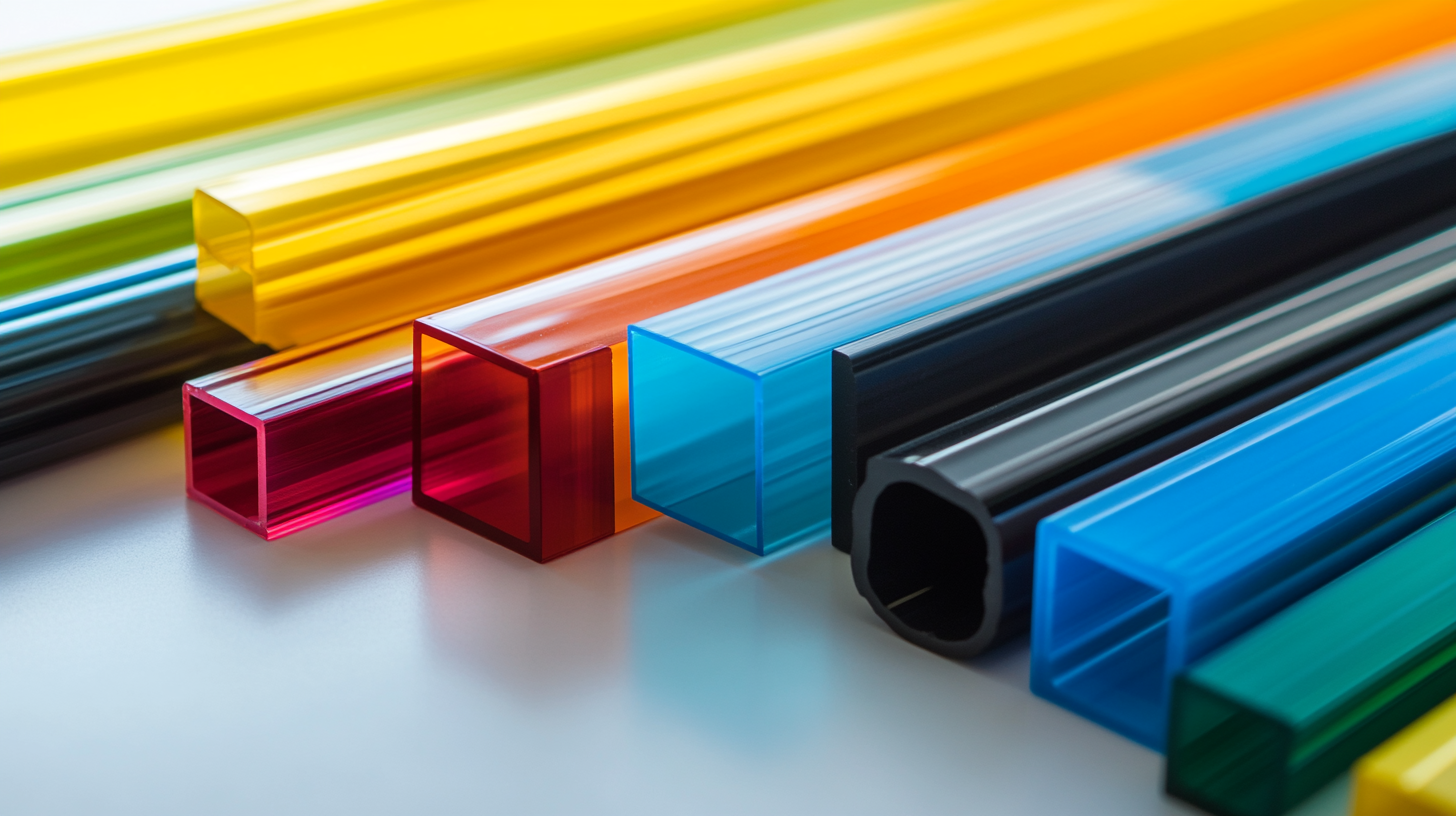

A moldagem por extrusão de plástico é um processo que permite fazer muitas coisas a partir de plástico. É uma forma de fazer coisas compridas que têm todas a mesma forma. É um processo importante na indústria transformadora porque é uma boa maneira de fazer muitas coisas com a mesma forma. Este processo é versátil e amplamente utilizado em indústrias como a da construção, automóvel, embalagens e bens de consumo. As pessoas usam-no para fazer todo o tipo de coisas por todo o tipo de razões.

O processo de extrusão envolve o aquecimento de matérias-primas plásticas até estas atingirem um estado maleável. O plástico amolecido é então forçado a passar por uma matriz especialmente concebida, que o molda no perfil desejado. À medida que o material sai da matriz, é arrefecido e solidificado na sua forma final. O resultado é um produto consistente e contínuo, pronto para processamento adicional ou utilização direta.

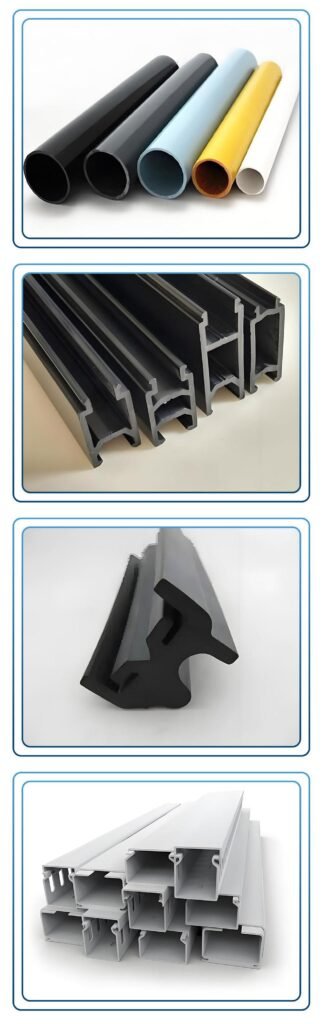

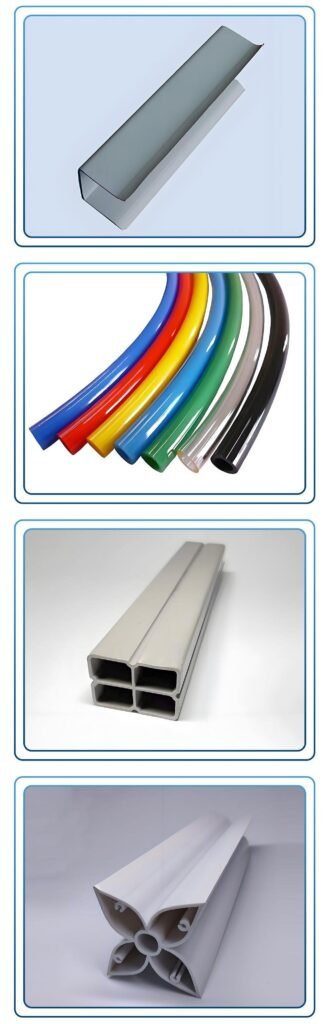

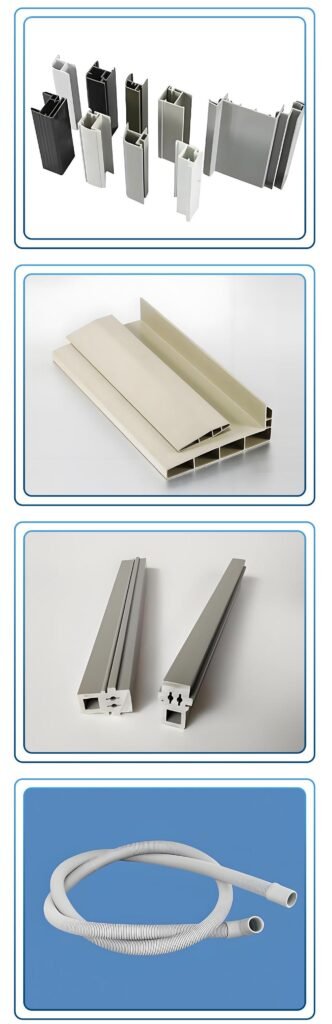

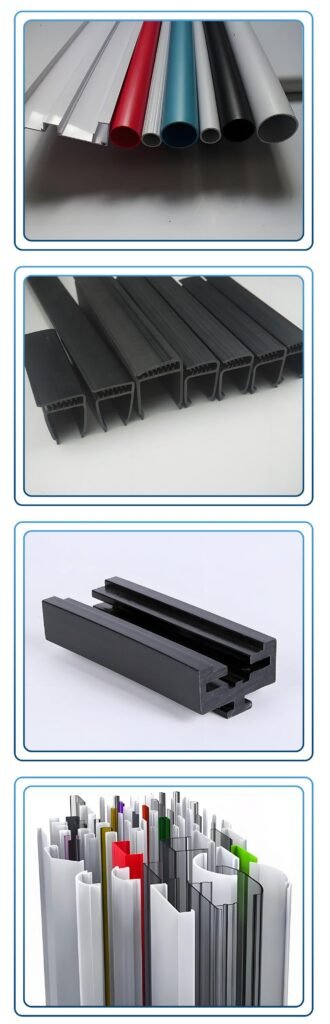

A moldagem por extrusão de plásticos produz todo o tipo de produtos, desde tubos básicos, canos e folhas a produtos mais complicados, como calafetagem, caixilhos de janelas e perfis personalizados. O processo é altamente adaptável, permitindo a utilização de vários materiais termoplásticos, incluindo PVC, HDPE e polipropileno, cada um escolhido pelas suas propriedades únicas para satisfazer requisitos de aplicação específicos.

A moldagem por extrusão de plástico é um processo de fabrico de grande envergadura utilizado para fabricar produtos contínuos com uma secção transversal do mesmo tamanho a partir de materiais termoplásticos. Este método super popular é ótimo para fabricar todo o tipo de formas longas e contínuas, desde simples tubos e perfis a estruturas realmente complicadas. Ao transformar o plástico em bruto em produtos acabados, a moldagem por extrusão serve todos os tipos de indústrias, fabricando produtos com precisão e rapidez.

Que tipos de processo de moldagem por extrusão de plástico existem?

A moldagem por extrusão de plástico é um processo de fabrico muito popular que envolve forçar um material plástico através de uma matriz para criar uma forma. Este processo versátil é utilizado numa série de indústrias, e são utilizados diferentes tipos de técnicas de extrusão para criar produtos com caraterísticas diferentes. Aqui estão alguns dos tipos mais comuns de moldagem por extrusão de plástico, cada um com as suas caraterísticas e aplicações únicas.

1. Extrusão de parafuso único:

A extrusão de parafuso único é a técnica de extrusão mais comum e básica. É utilizada para fabricar uma vasta gama de produtos de plástico, tais como canos, tubos, perfis e folhas. Envolve a utilização de um único parafuso para empurrar o material plástico através da matriz. É simples, económica e normalmente utilizada na produção de produtos plásticos de uso quotidiano, como tubos de PVC, perfis de portas e revestimentos de cabos.

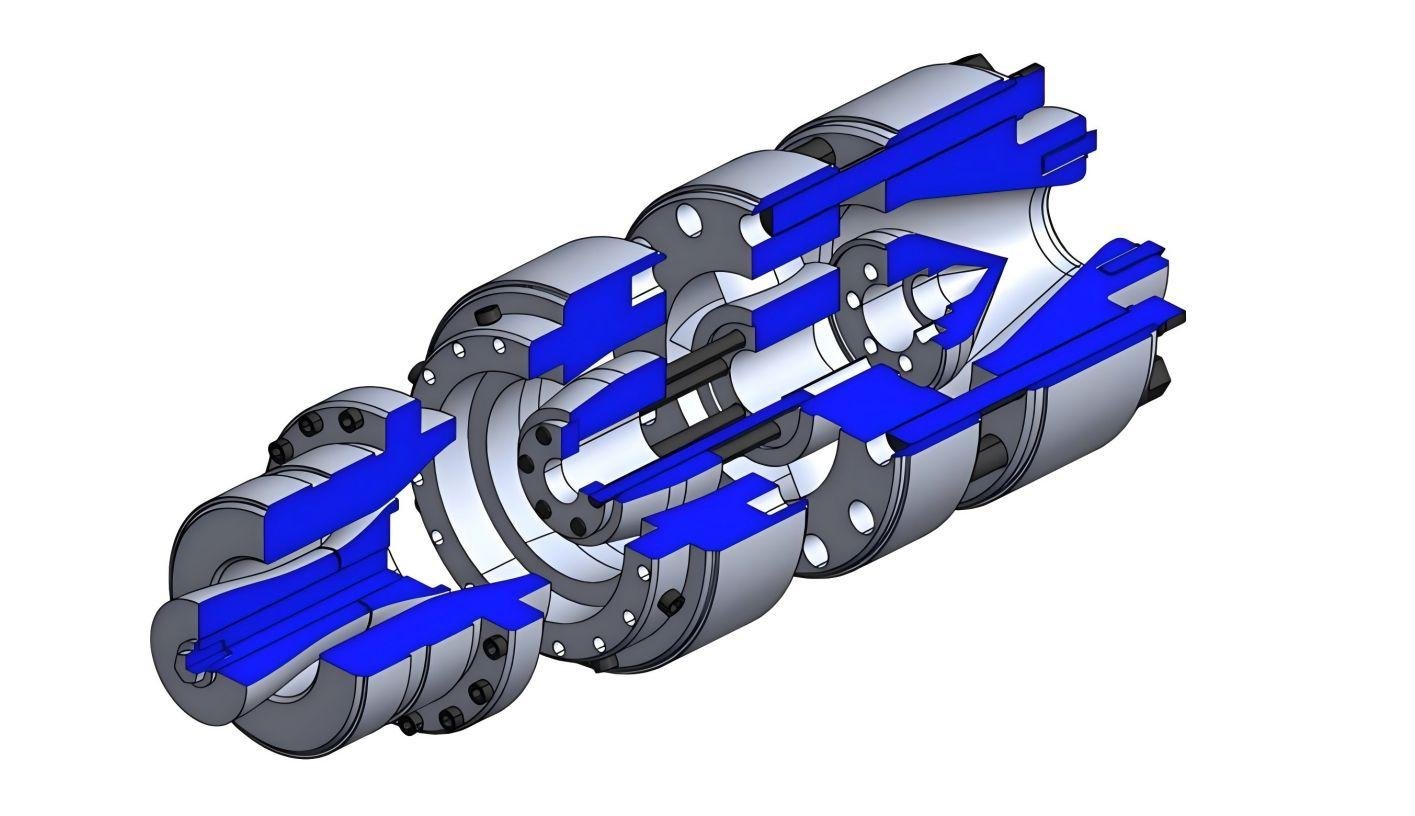

2. Extrusão de rosca dupla:

Este método utiliza dois parafusos que se interligam para misturar e mover o material plástico de forma mais eficiente do que um parafuso. É ótimo para o processamento de materiais que necessitam de uma melhor mistura, composição ou dispersão de aditivos. É frequentemente utilizado para fabricar produtos mais complexos, como materiais compostos, películas de embalagem e compostos plásticos especializados.

3. Extrusão de rosca dupla co-rotativa:

Nesta variação, os dois parafusos rodam na mesma direção, o que melhora a mistura e a composição do material. É particularmente vantajoso para o processamento de polímeros de alta viscosidade e para aqueles que requerem uma mistura precisa, como os elastómeros e as películas de embalagem de alimentos.

4. Extrusão de rosca dupla contra-rotativa:

Ao contrário da versão co-rotativa, os parafusos rodam em direcções opostas. Esta versão é melhor para o processamento de materiais, especialmente os de alta densidade ou altamente viscosos. É utilizada para o fabrico de compósitos e para a mistura de diferentes polímeros.

5. Extrusão de compostos:

A extrusão de compostos é quando se misturam diferentes plásticos, por vezes com outros elementos adicionados, e depois se empurra tudo através de uma matriz. Faz-se isto para produzir um tipo especial de plástico com melhores propriedades, como ser mais forte, mais flexível ou aguentar melhor o calor. As pessoas utilizam este tipo de plástico em todo o tipo de coisas, como peças de automóveis ou material de construção.

6. Extrusão de chapas:

A extrusão de chapas produz chapas planas de plástico que podem ser transformadas em coisas como telhas, juntas e materiais de embalagem. O plástico fundido é empurrado através de uma matriz plana e depois arrefecido para formar uma folha sólida. Este método é ótimo para produtos que necessitam de folhas planas e uniformes.

7. Extrusão de perfis:

A extrusão de perfis é utilizada para fabricar perfis de plástico longos e contínuos com formas de secção transversal específicas, como caixilhos de janelas, caixilhos de portas e treliças de telhado. O material é empurrado através de uma matriz que molda o perfil, sendo arrefecido e cortado nos comprimentos pretendidos.

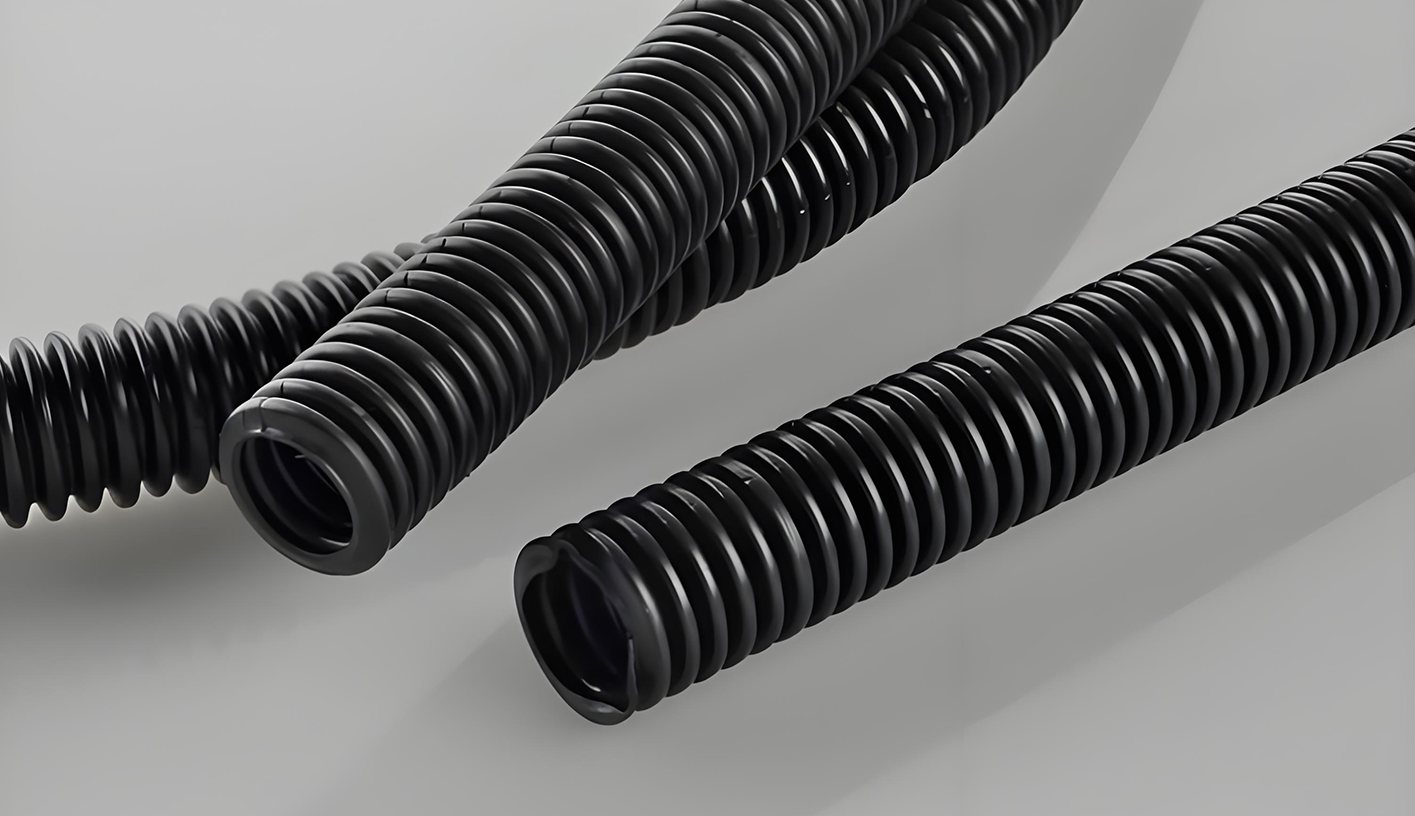

8. Extrusão de tubos:

A extrusão de tubos é o processo utilizado para fabricar tubos de plástico ocos, como tubos de PVC, tubos de cobre e tubos de alumínio. Este método envolve normalmente a utilização de um mandril no interior da matriz para fazer a parte oca do tubo.

9. Extrusão de fibra de vidro:

É assim que se fazem as coisas de fibra de vidro. Pega-se num pouco de plástico e mistura-se com fibra de vidro. Depois, empurra-se o material através de uma máquina que lhe dá uma forma. As pessoas utilizam este material para fazer coisas como edifícios, carros e aviões, porque é forte e leve.

10. Micro-Extrusão:

A microextrusão é utilizada para fabricar pequenos produtos de plástico, como dispositivos médicos, conectores e tubos. É necessário um controlo muito bom sobre a forma como o material flui e como a matriz é feita para fabricar produtos muito pequenos e detalhados.

11. Extrusão de alta velocidade:

A extrusão a alta velocidade tem como objetivo tornar o material plástico mais rápido. É utilizada para grandes trabalhos, como a produção de muitos materiais de embalagem, tubos e perfis. O processo é optimizado para a velocidade, mantendo a qualidade e a precisão do produto.

13. Extrusão a baixa temperatura:

Em contrapartida, a extrusão a baixa temperatura é utilizada para produtos que têm de manter as suas propriedades a baixas temperaturas, tais como componentes criogénicos ou dispositivos médicos especializados. Os materiais que mantêm a flexibilidade a baixas temperaturas são normalmente utilizados neste processo.

12. Extrusão a alta temperatura:

Este processo é utilizado para fabricar produtos de plástico que têm de suportar temperaturas elevadas, como peças aeroespaciais ou peças para automóveis. A extrusão a alta temperatura necessita de materiais que possam manter-se resistentes ao calor e é importante para as indústrias que trabalham em condições extremas.

Qual é o processo básico de extrusão de plástico?

A extrusão de plástico é uma forma muito fixe de fazer coisas a partir de plástico. Pega no plástico em bruto e transforma-o em formas longas, como tubos ou folhas. Existem seis passos no processo, e cada um deles é importante para garantir que o material que fazes é bom. Eis o que precisas de saber sobre cada passo:

1. Preparação do material:

O primeiro passo é preparar os materiais plásticos, como pellets, grânulos ou pós. Estas matérias-primas são misturadas com aditivos como corantes, cargas ou estabilizadores para melhorar as suas propriedades. A mistura preparada é então carregada numa tremonha, um contentor em forma de funil, garantindo que os materiais estão prontos para serem processados.

2. Alimentação e transporte:

O material preparado é transferido da tremonha para a extrusora. No interior do tambor da extrusora, um parafuso rotativo empurra continuamente o material para a frente. À medida que se move, o material sofre um aumento de calor e pressão, o que assegura um fluxo suave e consistente para a fase seguinte.

3. Fusão e plastificação:

À medida que o material passa pelo cilindro aquecido da extrusora, começa a derreter. Os aquecedores externos e a fricção do parafuso rotativo trabalham em conjunto para transformar o material sólido num estado uniforme e fundido. Este passo é crucial para garantir que o plástico está pronto para ser moldado com precisão na fase seguinte.

6. Corte e acabamento:

Na fase final, o plástico extrudido é cortado em comprimentos específicos utilizando ferramentas como serras, tesouras ou sistemas automatizados. São efectuadas etapas adicionais de acabamento, tais como tratamentos de superfície ou controlos de qualidade, para garantir que o produto cumpre todas as especificações e normas necessárias.

5. Arrefecimento e solidificação:

Depois de sair da matriz, o plástico moldado é imediatamente arrefecido para solidificar e manter a sua estrutura. Os métodos de arrefecimento mais comuns incluem o arrefecimento a ar, adequado para perfis leves, e o arrefecimento a água, frequentemente utilizado para produtos maiores ou sensíveis ao calor. Este passo assegura que o material mantém a resistência e a forma pretendidas.

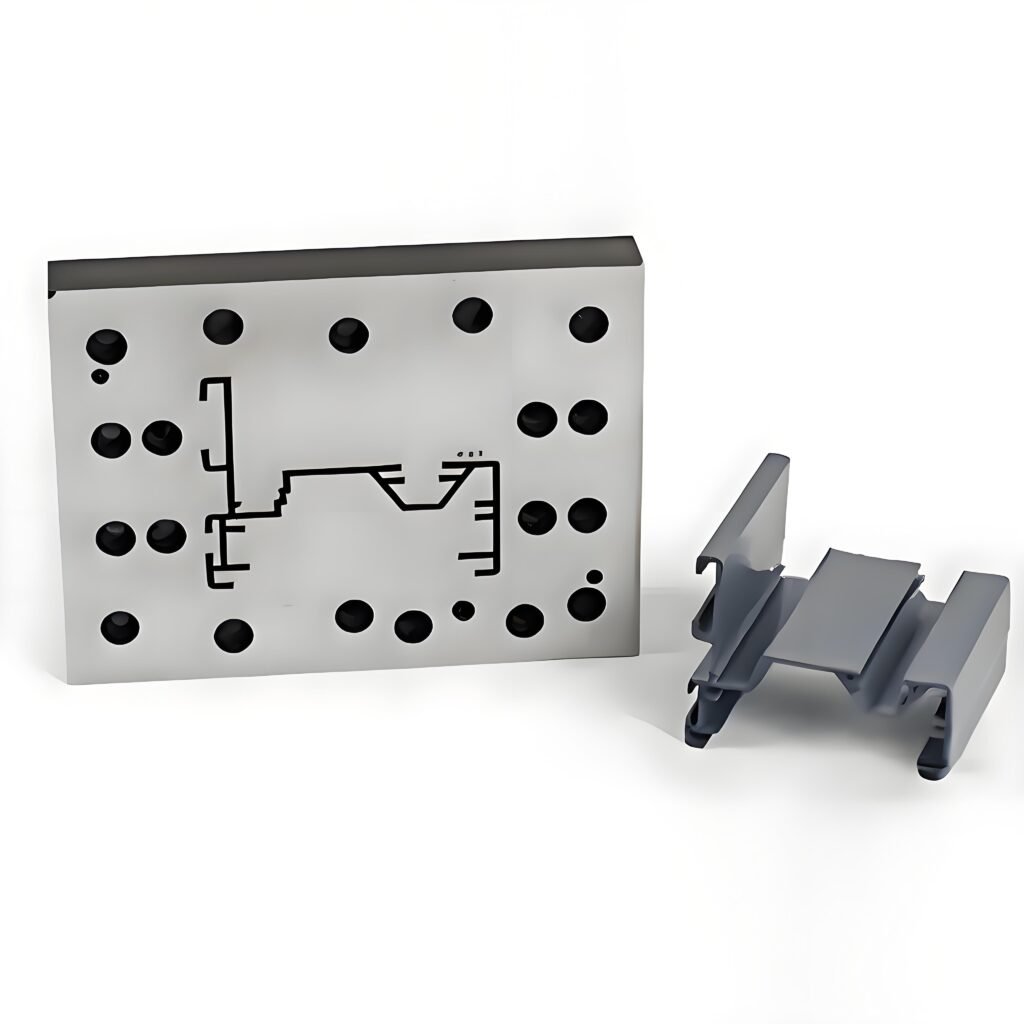

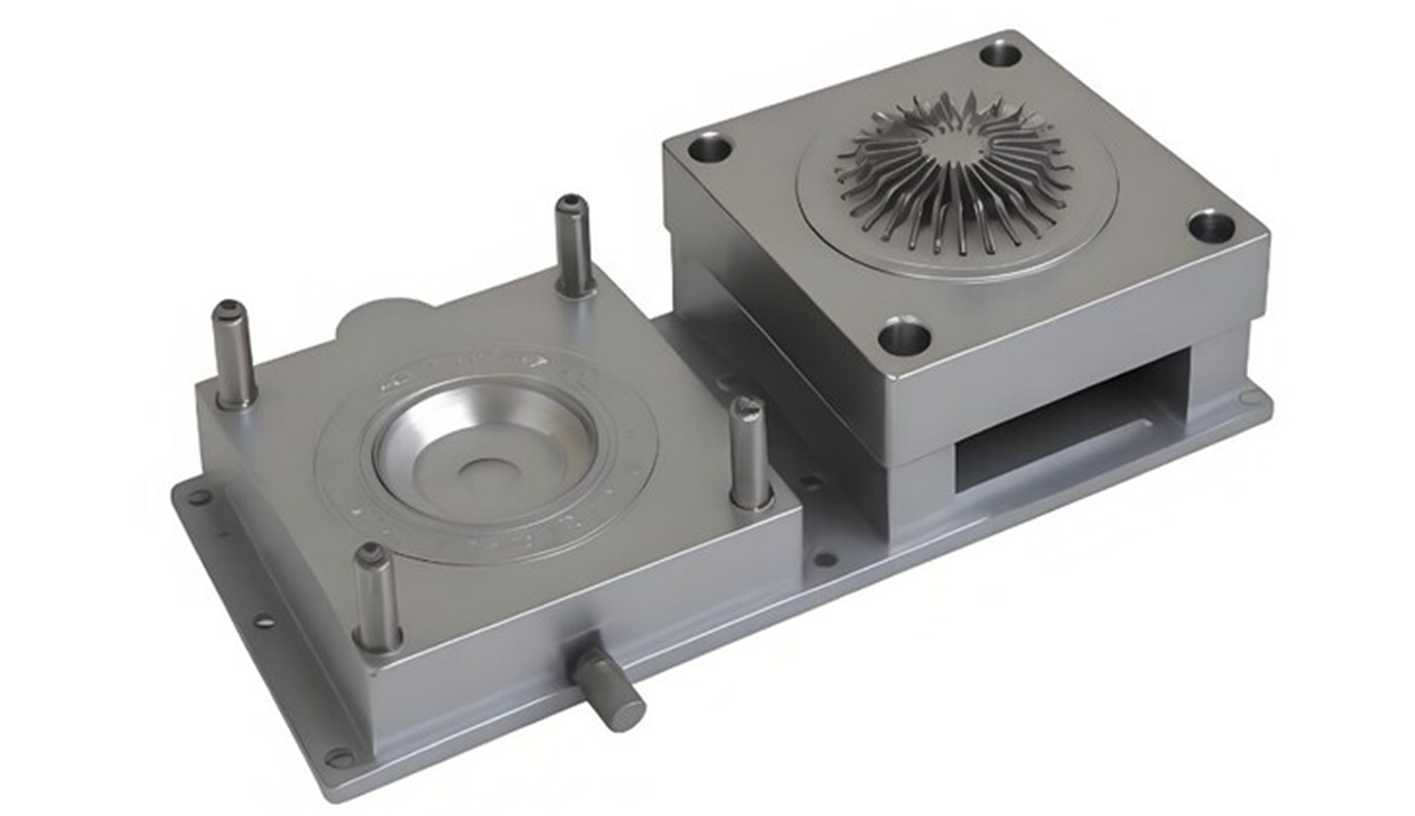

4. Moldar através do molde:

O plástico fundido é forçado a passar pelo molde, uma ferramenta especializada concebida para moldar o material na secção transversal desejada. A conceção do molde é essencial, uma vez que determina o perfil final do produto, quer se trate de um tubo, de uma folha ou de uma forma mais complexa. A calibração correta é fundamental para obter resultados consistentes.

Quais são as diferenças entre a extrusão e a moldagem por injeção?

A extrusão e a moldagem por injeção são dois dos processos mais populares de fabrico de plásticos. Cada um deles tem os seus próprios pontos fortes e são utilizados para diferentes aplicações. Embora ambos envolvam o processamento de material plástico, são diferentes em termos da forma como funcionam, das ferramentas que utilizam e dos resultados que produzem. Segue-se uma comparação pormenorizada destes dois processos, centrada nas suas diferenças.

1. Visão geral do processo:

Moldagem por extrusão:

Na extrusão, derrete-se o plástico (como pellets ou grânulos) e empurra-o através de um molde para criar formas todas do mesmo tamanho. Depois arrefece-se e corta-se. Alguns exemplos são canos, folhas e tubos.

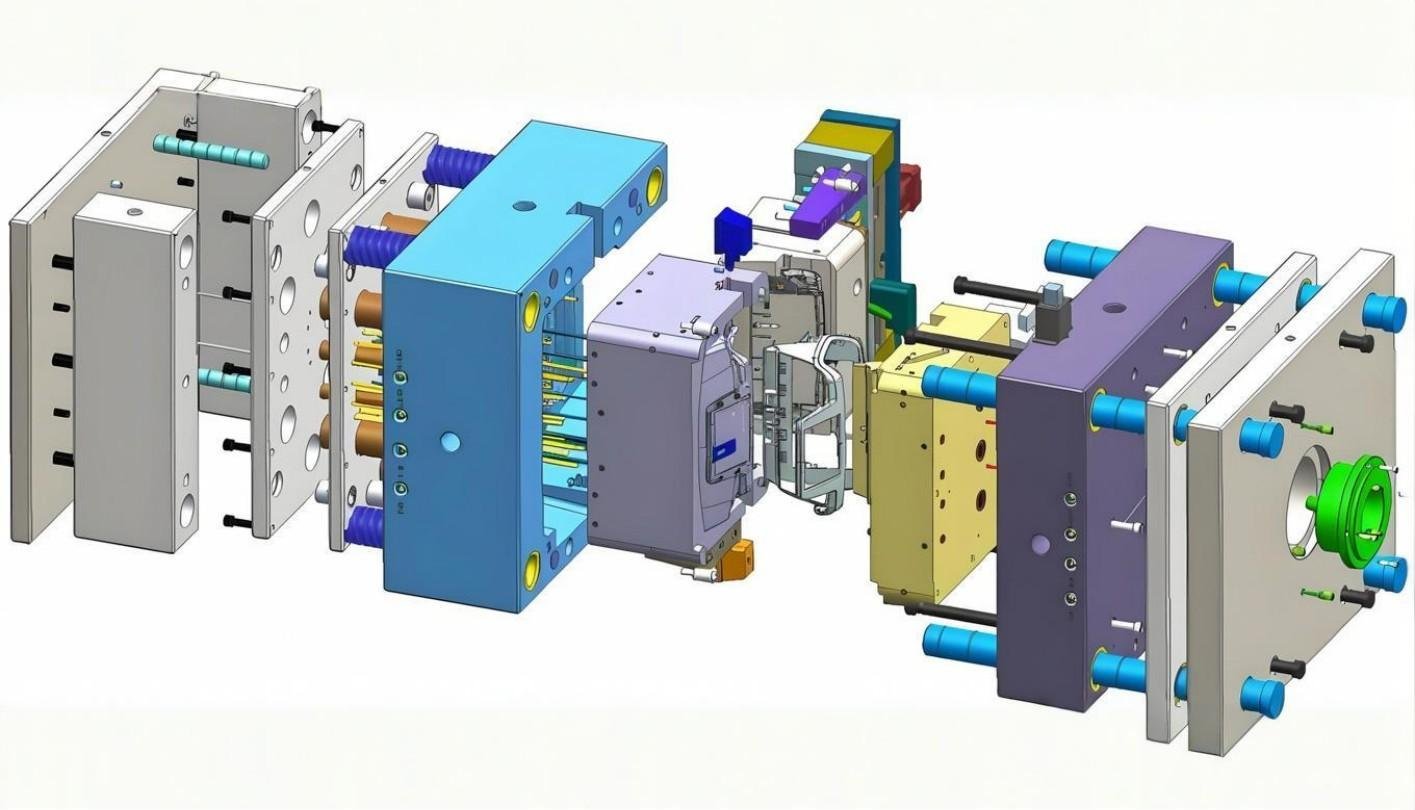

Moldagem por injeção:

Este processo envolve a injeção de plástico derretido numa cavidade do molde. O plástico arrefece e endurece dentro do molde, criando uma determinada forma 3D. Utiliza-se a moldagem por injeção para fabricar peças complicadas, como brinquedos, peças para automóveis e material médico.

2. Conceção e complexidade:

Moldagem por extrusão:

① Faz coisas compridas e finas como tubos, barras ou formas.

② Só pode fazer formas simples porque o dado é o mesmo em toda a sua extensão.

③ Bom para coisas que têm a mesma forma até ao fim.

Moldagem por injeção:

① Cria formas 3D detalhadas com caraterísticas intrincadas, incluindo cavidades internas e geometrias complexas.

② Oferece uma elevada flexibilidade de design, tornando-o adequado para peças complexas e precisas.

3. Moldes e custos:

Moldagem por extrusão:

① As ferramentas envolvem matrizes relativamente simples e baratas, reduzindo o investimento inicial.

② Os custos de ferramentas mais baixos tornam-no ideal para a produção de grandes volumes de formas uniformes.

Moldagem por injeção:

① Requer moldes personalizados que são caros e demorados de fabricar.

② Os elevados custos de ferramentas são compensados pela capacidade de produção em massa de peças complexas e precisas.

4. Velocidade e volume de produção:

Moldagem por extrusão:

Um processo contínuo, que permite uma produção mais rápida de perfis longos. Adequado para a produção de grandes volumes onde as formas não requerem complexidades adicionais.

Moldagem por injeção:

Produz peças discretas com tempos de ciclo mais longos devido aos requisitos de arrefecimento. Mais eficiente para a produção em grande escala de peças idênticas e complexas.

5. Pressão e utilização de materiais:

Moldagem por extrusão:

Funciona a pressões relativamente baixas (normalmente abaixo de 1000 psi). Utiliza materiais concebidos para perfis lineares, com menos atenção aos pormenores estruturais.

Moldagem por injeção:

Funciona sob altas pressões (acima de 10.000 psi) para injetar plástico fundido em moldes complexos. Acomoda materiais com padrões de qualidade mais elevados para peças detalhadas.

6. Aplicações:

Moldagem por extrusão:

Normalmente utilizado para tubos, mangueiras, caixilhos de janelas e outros produtos contínuos. Ideal para aplicações industriais e de construção onde a uniformidade é fundamental.

Moldagem por injeção:

Ideal para bens de consumo (por exemplo, brinquedos, invólucros de eletrónica), dispositivos médicos e peças para automóveis. Adequado para aplicações que requerem pormenores complexos e tolerâncias precisas.

Tabela de comparação

| Caraterística | Extrusão | Moldagem por injeção |

|---|---|---|

| Processo | Contínuo | Discreto |

| Complexidade da conceção | Perfis simples, 2D | Formas complexas e 3D |

| Custos de ferramentas | Baixa | Elevado |

| Pressão | Baixa (inferior a 1000 psi) | Alta (acima de 10.000 psi) |

| Velocidade de produção | Elevado para perfis longos | Moderado para peças complexas |

| Aplicações | Tubos, tubagens, chapas | Bens de consumo, medicina, automóvel |

Quais são os produtos de extrusão mais comuns?

Quais são os materiais habitualmente utilizados na moldagem por extrusão de plástico?

A extrusão e a moldagem por injeção são dois dos processos mais populares de fabrico de plásticos. Cada um deles tem os seus próprios pontos fortes e são utilizados para diferentes aplicações. Embora ambos envolvam o processamento de material plástico, são diferentes em termos da forma como funcionam, das ferramentas que utilizam e dos resultados que produzem. Segue-se uma comparação pormenorizada destes dois processos, centrada nas suas diferenças.

1. Polietileno (PE):

Tipos: Polietileno de Baixa Densidade (LDPE), Polietileno de Média Densidade (MDPE), Polietileno de Alta Densidade (HDPE).

Propriedades: Leve, flexível, com excelente resistência química, mas com menor estabilidade térmica.

Aplicações: Películas de embalagem, tubos, contentores e produtos de consumo.

2. Polipropileno (PP):

Propriedades: Elevada relação resistência/peso, excelente resistência química e à humidade e boa relação custo-benefício.

Aplicações: Peças para automóveis, dispositivos médicos, embalagens e produtos domésticos.

3. Policloreto de vinilo (PVC):

Tipos: Formas rígidas e flexíveis, modificáveis com plastificantes.

Propriedades: Boa resistência química, durável, mas pode ser frágil sem aditivos.

Aplicações: Tubos, tubagens, isolamento elétrico, materiais de construção e equipamento médico.

4. Poliamida (PA, Nylon):

Propriedades: Alta resistência, excelente resistência ao desgaste e boa estabilidade térmica.

Aplicações: Peças para automóveis, têxteis, componentes de maquinaria industrial e produtos de consumo.

5. Acrilonitrilo-butadieno-estireno (ABS):

Propriedades: Resistente, resistente ao impacto, com estabilidade térmica moderada.

Aplicações: Interiores de automóveis, eletrónica de consumo, brinquedos e electrodomésticos.

6. Policarbonato (PC):

Propriedades: Resistência excecional ao impacto, clareza ótica e elevada estabilidade térmica.

Aplicações: Óculos de segurança, lentes para óculos, componentes para automóveis e caixas electrónicas.

7. Politereftalato de etileno (PET):

Propriedades: Resistente, leve e com excelentes propriedades de barreira à humidade e aos gases.

Aplicações: Garrafas, contentores, fibras e embalagens de alimentos.

8. Elastómeros termoplásticos (TPE):

Propriedades: Combina a elasticidade da borracha com a capacidade de processamento dos plásticos.

Aplicações: Tubos flexíveis, vedantes, juntas e calçado.

9. Poliuretano (PU):

Propriedades: Elevada resistência à abrasão, excelente flexibilidade e durabilidade.

Aplicações: Revestimentos, adesivos, espumas e componentes industriais.

10. Fluoropolímeros (por exemplo, FEP, PFA, ETFE):

Propriedades: Excelente resistência química, propriedades antiaderentes e elevada estabilidade térmica.

Aplicações: Tubos, vedantes, juntas e revestimentos para ambientes exigentes.

11. Silicone (Si):

Propriedades: Flexível, resistente ao calor e biocompatível.

Aplicações: Selos médicos, juntas, revestimentos e utensílios de cozinha.

Quadro recapitulativo dos materiais comuns

| Tipo de material | Rigidez | Resistência química | Resistência ao impacto | Aplicações |

|---|---|---|---|---|

| Polipropileno (PP) | Excelente | Excelente | Excelente | Embalagens, peças para automóveis |

| Polietileno (PE) | Varia consoante o tipo | Bom | Bom | Sacos, contentores |

| Cloreto de polivinilo (PVC) | Varia consoante o tipo | Justo | Bom | Tubos, isolamento |

| Acrilonitrilo Butadieno Estireno (ABS) | Excelente | Justo | Excelente | Brinquedos, caixas |

| Poliestireno (PS) | Pobres | Justo | Bom | Artigos descartáveis |

| Nylon (PA) | Excelente | Excelente | Excelente | Engrenagens, correias |

| Policarbonato (PC) | Excelente | Justo | Excelente | Equipamento de segurança |

Problemas comuns e soluções na Moldagem por Extrusão de Plástico

A moldagem por extrusão de plástico é um processo de fabrico versátil e amplamente utilizado para criar produtos de plástico. Apesar das suas vantagens, o processo pode deparar-se com desafios que afectam a eficiência e a qualidade do produto. Abaixo, resumimos os problemas mais comuns na moldagem por extrusão de plástico e fornecemos soluções eficazes para os resolver.

1. Questões relacionadas com a qualidade dos materiais:

Causas:

Matérias-primas contaminadas ou inconsistentes.

Propriedades inadequadas do material para a aplicação pretendida.

Soluções:

Obter matérias-primas de alta qualidade e efetuar inspecções regulares para detetar contaminantes.

Utilizar aditivos como estabilizadores ou antioxidantes para melhorar as propriedades do material.

2. Controlo da temperatura da extrusora:

Causas:

Temperaturas inconsistentes do barril e da matriz.

Sensores ou controladores de temperatura com defeito.

Soluções:

Instalar sistemas precisos de controlo da temperatura para monitorizar e manter as condições ideais.

Calibrar regularmente os sensores e inspecionar os sistemas de aquecimento para garantir uma distribuição uniforme da temperatura.

3. Desafios da conceção e manutenção de ferramentas:

Causas:

Matrizes mal concebidas ou gastas.

Bloqueios por acumulação de material.

Soluções:

Inspecionar e limpar regularmente as matrizes para evitar entupimentos e desgaste.

Utilizar software de simulação avançado para otimizar a conceção de matrizes para requisitos específicos do produto.

4. Questões relacionadas com a alimentação de material:

Causas:

Alimentação irregular ou insuficiente de material.

Bloqueios da tremonha.

Soluções:

Assegurar sistemas de alimentação de material adequados com sensores para monitorização em tempo real.

Limpar regularmente as tremonhas e os mecanismos de alimentação para manter o bom funcionamento.

5. Inconsistências dimensionais do produto:

Causas:

Variações na velocidade e pressão de extrusão.

Desalinhamento da matriz.

Soluções:

Implementar sistemas de controlo de qualidade em tempo real utilizando ferramentas de medição de precisão.

Ajustar o alinhamento da matriz e os parâmetros de extrusão para obter dimensões uniformes.

6. Defeitos de superfície (por exemplo, rugosidade, bolhas, marcas de queimadura):

Causas:

Aprisionamento de ar ou de partículas não fundidas no material.

Calor excessivo ou cisalhamento durante a extrusão.

Soluções:

Otimizar as temperaturas da zona de compressão e assegurar a fusão completa do material.

Utilizar sistemas de desgaseificação eficazes para remover o ar retido.

Reduzir gradualmente as rotações do tambor e evitar a exposição prolongada a temperaturas elevadas.

7. Degradação dos materiais:

Causas:

Exposição prolongada ao calor ou a tensões de cisalhamento durante o processamento.

Soluções:

Minimizar o tempo de permanência no barril e utilizar materiais com maior estabilidade térmica.

Incorporar estabilizadores para evitar a degradação e a descoloração.

8. Ineficiência energética:

Causas:

Equipamento desatualizado e processos ineficientes.

Soluções:

Atualizar para extrusoras energeticamente eficientes e otimizar os sistemas de refrigeração e aquecimento.

Isolar as zonas de aquecimento e implementar a automatização para reduzir o desperdício de energia.

9. Problemas de aderência entre camadas:

Causas:

Mau controlo da temperatura ou da pressão durante a colagem das camadas.

Soluções:

Ajustar os parâmetros de processamento com base nas propriedades do material para melhorar a adesão da camada.

Utilizar materiais compatíveis ou agentes de ligação para uma melhor coesão.

10. Desgaste da extrusora:

Causas:

Funcionamento contínuo sem manutenção adequada.

Soluções:

Programar inspecções regulares e substituir prontamente os componentes desgastados.

Considere a possibilidade de atualizar para modelos de extrusoras duráveis para uma maior longevidade.

Projeto concluído

Clientes satisfeitos

Trabalhadores qualificados

Parceiros internacionais

FAQs PARA O CLIENTE

Introdução ao Uplastech

Tem perguntas? Nós temos as respostas.

Somos especializados em processos de extrusão e fabrico de moldes de precisão, oferecendo soluções personalizadas para satisfazer as suas necessidades de fabrico.

Trabalhamos com várias indústrias, incluindo a automóvel, a eletrónica e a de bens de consumo, concentrando-nos em parcerias B2B.

Sim, adaptamos as nossas soluções às suas necessidades específicas.

Entrar em contacto

Lorem ipsum dolor sit amet consectetur adipiscing elit eue mauris molestie orci eget.