Wytłaczanie tworzyw sztucznych

Uplastech specjalizuje się w dostarczaniu wysokiej jakości niestandardowych rozwiązań w zakresie wytłaczania tworzyw sztucznych, zaprojektowanych w celu optymalizacji wydajności produkcji i spełnienia unikalnych wymagań.

Zasoby dla Kompletnego przewodnika po wytłaczaniu tworzyw sztucznych

Czym jest wytłaczanie tworzyw sztucznych?

Wytłaczanie tworzyw sztucznych to proces, w którym z plastiku wytwarza się wiele rzeczy. Jest to sposób na tworzenie długich przedmiotów o tym samym kształcie. Ma to duże znaczenie w produkcji, ponieważ jest to dobry sposób na tworzenie wielu rzeczy o tym samym kształcie. Proces ten jest wszechstronny i szeroko stosowany w branżach takich jak budownictwo, motoryzacja, opakowania i towary konsumpcyjne. Ludzie używają go do tworzenia wszelkiego rodzaju rzeczy z różnych powodów.

Proces wytłaczania polega na podgrzewaniu surowych tworzyw sztucznych, aż osiągną one stan plastyczny. Zmiękczone tworzywo sztuczne jest następnie przeciskane przez specjalnie zaprojektowaną matrycę, która nadaje mu pożądany profil. Gdy materiał opuszcza matrycę, jest chłodzony i zestalany do ostatecznej formy. Rezultatem jest spójny i ciągły produkt, gotowy do dodatkowego przetwarzania lub bezpośredniego użycia.

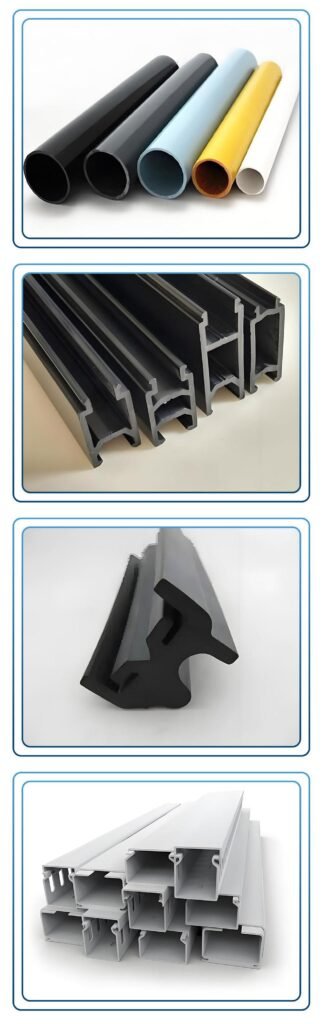

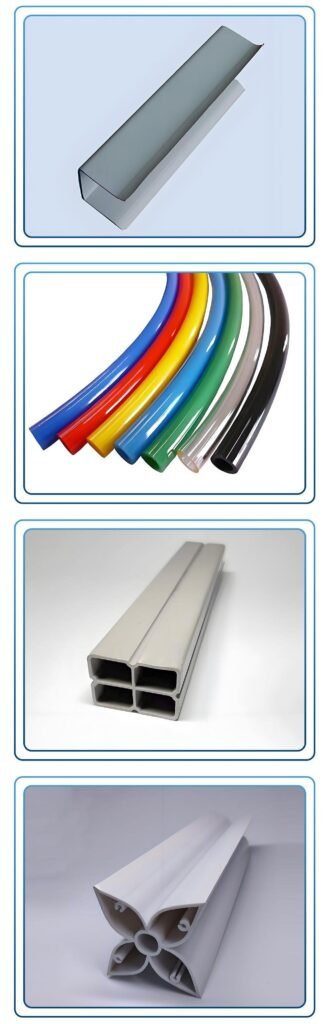

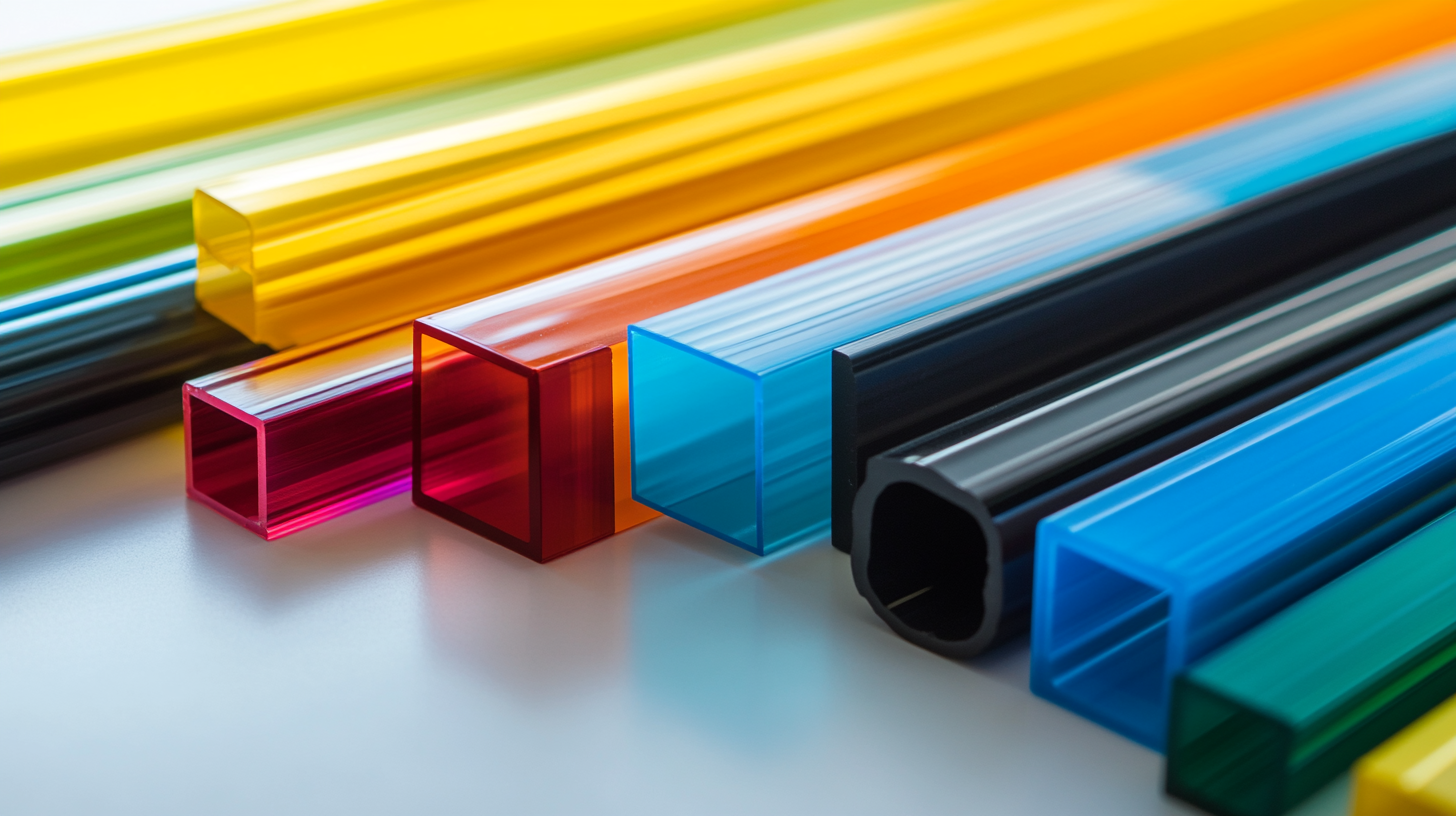

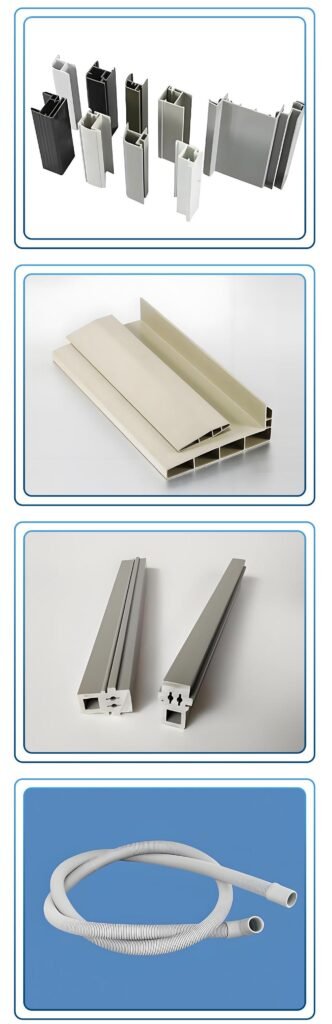

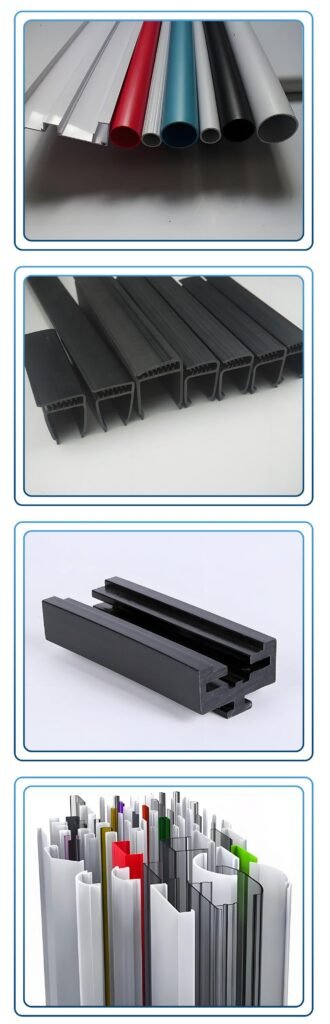

Wytłaczanie tworzyw sztucznych pozwala na wytwarzanie różnego rodzaju produktów, od podstawowych rur, przewodów i arkuszy po bardziej skomplikowane elementy, takie jak osłony przeciwdeszczowe, ramy okienne i niestandardowe profile. Proces ten jest wysoce elastyczny, umożliwiając stosowanie różnych materiałów termoplastycznych, w tym PVC, HDPE i polipropylenu, z których każdy został wybrany ze względu na swoje unikalne właściwości, aby spełnić określone wymagania aplikacji.

Wytłaczanie tworzyw sztucznych to szeroko zakrojony proces produkcyjny wykorzystywany do wytwarzania ciągłych produktów o tym samym rozmiarze przekroju poprzecznego z materiałów termoplastycznych. Ta bardzo popularna metoda doskonale nadaje się do tworzenia wszelkiego rodzaju długich i ciągłych kształtów, od prostych rur i profili po naprawdę skomplikowane struktury. Przekształcając surowy plastik w gotowe produkty, wytłaczanie służy wszystkim rodzajom przemysłu, wytwarzając rzeczy z precyzją i szybkością.

Jakie są rodzaje procesów wytłaczania tworzyw sztucznych?

Wytłaczanie tworzyw sztucznych to bardzo popularny proces produkcyjny, który polega na przetłaczaniu tworzywa sztucznego przez matrycę w celu uzyskania odpowiedniego kształtu. Ten wszechstronny proces jest wykorzystywany w wielu branżach, a różne rodzaje technik wytłaczania są wykorzystywane do tworzenia produktów o różnych właściwościach. Oto niektóre z najpopularniejszych rodzajów wytłaczania tworzyw sztucznych, z których każdy ma swoje unikalne cechy i zastosowania.

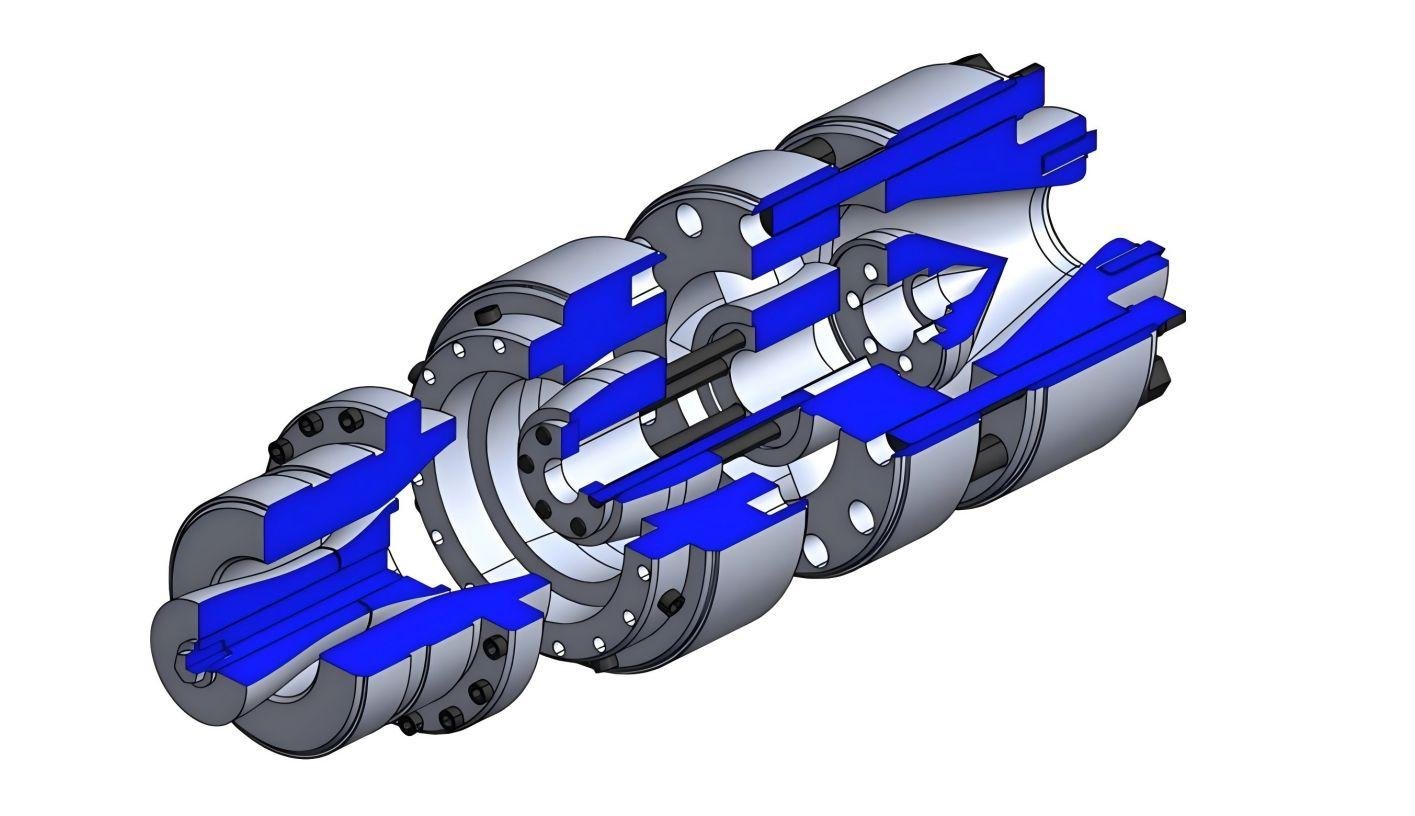

1. Wyciskanie jednoślimakowe:

Wytłaczanie jednoślimakowe jest najbardziej powszechną i podstawową techniką wytłaczania. Jest ona wykorzystywana do produkcji szerokiej gamy produktów z tworzyw sztucznych, takich jak rury, profile i arkusze. Polega ona na wykorzystaniu pojedynczego ślimaka do przepychania tworzywa sztucznego przez matrycę. Technika ta jest prosta, opłacalna i powszechnie stosowana w produkcji codziennych wyrobów z tworzyw sztucznych, takich jak rury PVC, profile drzwiowe i osłony kabli.

2. Wytłaczanie dwuślimakowe:

Metoda ta wykorzystuje dwa ślimaki, które zazębiają się, aby mieszać i przesuwać tworzywo sztuczne bardziej efektywnie niż jeden ślimak. Świetnie nadaje się do przetwarzania materiałów, które wymagają lepszego mieszania, łączenia lub dyspersji dodatków. Jest często wykorzystywana do wytwarzania bardziej złożonych produktów, takich jak materiały kompozytowe, folie opakowaniowe i specjalistyczne mieszanki tworzyw sztucznych.

3. Współbieżne wytłaczanie dwuślimakowe:

W tym wariancie dwa ślimaki obracają się w tym samym kierunku, co poprawia mieszanie i łączenie materiału. Jest to szczególnie korzystne w przypadku przetwarzania polimerów o wysokiej lepkości i tych, które wymagają precyzyjnego mieszania, takich jak elastomery i folie do pakowania żywności.

4. Przeciwbieżne wyciskanie dwuślimakowe:

W przeciwieństwie do wersji współbieżnej, śruby obracają się w przeciwnych kierunkach. Jest to lepsze rozwiązanie do przetwarzania materiałów, zwłaszcza tych o dużej gęstości lub lepkości. Jest on używany do tworzenia kompozytów i mieszania różnych polimerów.

5. Wytłaczanie złożone:

Wytłaczanie mieszanek polega na mieszaniu ze sobą różnych tworzyw sztucznych, czasami z dodatkiem innych substancji, a następnie przepychaniu ich przez matrycę. Robi się to, aby stworzyć specjalny rodzaj plastiku, który ma lepsze właściwości, na przykład jest mocniejszy, bardziej elastyczny lub lepiej radzi sobie z ciepłem. Ludzie używają tego rodzaju plastiku w różnego rodzaju rzeczach, takich jak części samochodowe lub elementy budowlane.

6. Wytłaczanie arkuszy:

Wytłaczanie arkuszy tworzy płaskie arkusze tworzyw sztucznych, które mogą być przekształcane w takie elementy jak pokrycia dachowe, uszczelki i materiały opakowaniowe. Roztopiony plastik jest przepychany przez płaską matrycę, a następnie chłodzony w celu uzyskania litego arkusza. Metoda ta doskonale nadaje się do produkcji płaskich, równych arkuszy.

7. Wytłaczanie profili:

Wytłaczanie profili służy do wytwarzania długich, ciągłych profili z tworzyw sztucznych o określonych kształtach przekroju poprzecznego, takich jak ramy okienne, ramy drzwi i więźby dachowe. Materiał jest przepychany przez matrycę, która kształtuje profil, a następnie jest chłodzony i cięty na żądane długości.

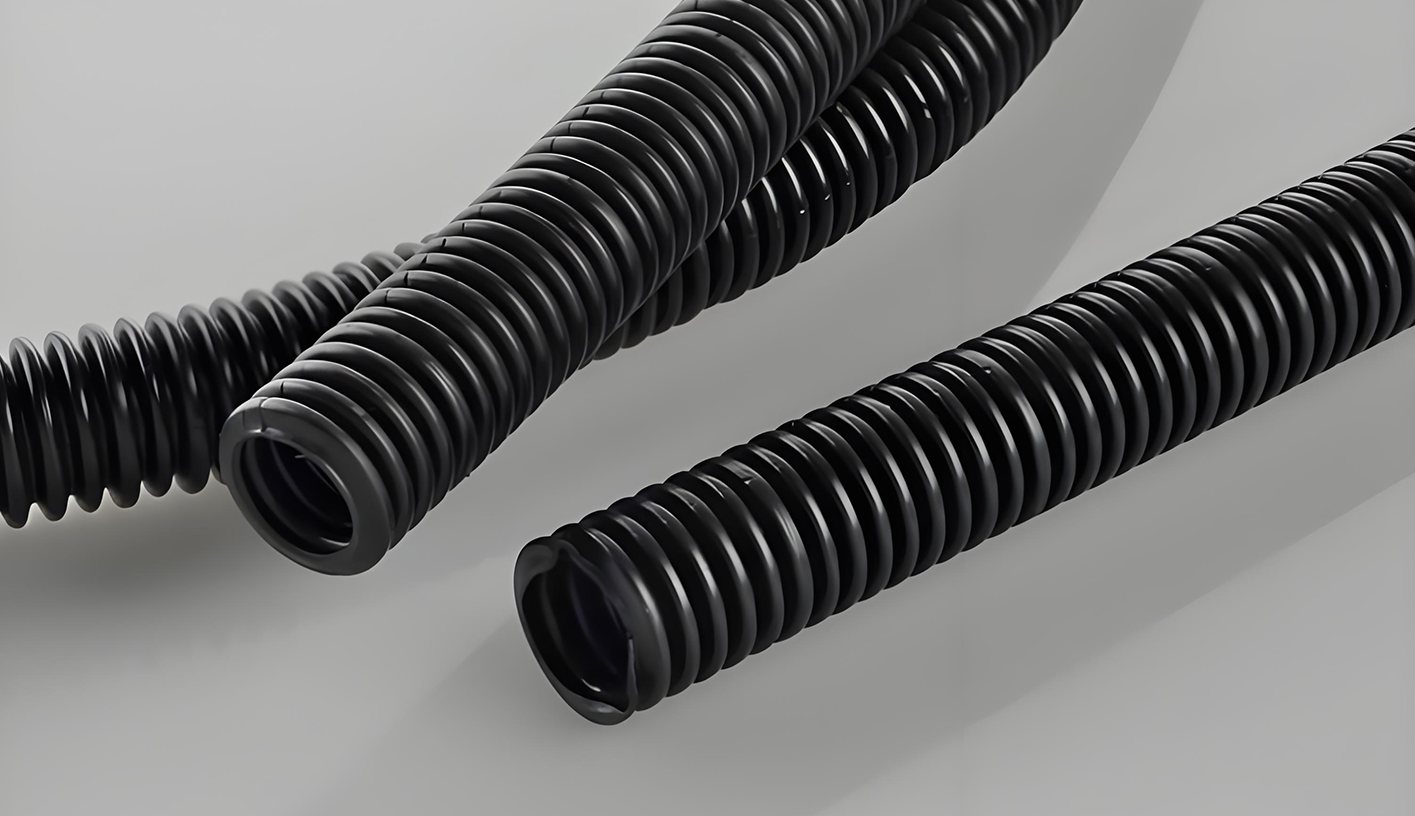

8. Wytłaczanie rur:

Wytłaczanie rur to proces wykorzystywany do produkcji pustych rur z tworzyw sztucznych, takich jak rury PVC, rury miedziane i rury aluminiowe. Metoda ta zazwyczaj polega na użyciu trzpienia wewnątrz matrycy w celu wytworzenia pustej części rury.

9. Wytłaczanie włókna szklanego:

W ten sposób tworzy się rzeczy z włókna szklanego. Bierze się trochę plastiku i miesza z włóknem szklanym. Następnie przepycha się go przez maszynę, która nadaje mu kształt. Ludzie używają tego materiału do tworzenia takich rzeczy jak budynki, samochody i samoloty, ponieważ jest wytrzymały i lekki.

10. Mikrowytłaczanie:

Mikrowytłaczanie jest wykorzystywane do wytwarzania małych produktów z tworzyw sztucznych, takich jak urządzenia medyczne, złącza i rurki. Wymaga naprawdę dobrej kontroli nad przepływem materiału i sposobem wykonania matrycy, aby tworzyć naprawdę małe, szczegółowe produkty.

11. Wytłaczanie z dużą prędkością:

Wytłaczanie z dużą prędkością polega na szybszym wytwarzaniu tworzyw sztucznych. Stosuje się ją do dużych zadań, takich jak produkcja dużej ilości materiałów opakowaniowych, rur i profili. Proces jest zoptymalizowany pod kątem szybkości przy jednoczesnym zachowaniu jakości i precyzji produktu.

13. Wytłaczanie w niskiej temperaturze:

Z kolei wytłaczanie niskotemperaturowe jest stosowane w przypadku produktów, które muszą zachować swoje właściwości w niskich temperaturach, takich jak komponenty kriogeniczne lub specjalistyczne urządzenia medyczne. Materiały, które zachowują elastyczność w niskich temperaturach są powszechnie stosowane w tym procesie.

12. Wytłaczanie w wysokiej temperaturze:

Proces ten jest wykorzystywany do wytwarzania produktów z tworzyw sztucznych, które muszą wytrzymywać wysokie temperatury, takich jak części lotnicze lub samochodowe. Wytłaczanie wysokotemperaturowe wymaga materiałów, które mogą pozostać mocne pod wpływem ciepła i jest ważne dla branż, które pracują w ekstremalnych warunkach.

Jaki jest podstawowy proces wytłaczania tworzyw sztucznych?

Wytłaczanie tworzyw sztucznych to super fajny sposób na tworzenie rzeczy z plastiku. Surowy plastik jest przekształcany w długie kształty, takie jak rury lub arkusze. Proces ten składa się z sześciu etapów, a każdy z nich jest ważny, aby upewnić się, że wytwarzane rzeczy są dobre. Oto, co musisz wiedzieć o każdym kroku:

1. Przygotowanie materiału:

Pierwszym krokiem jest przygotowanie tworzyw sztucznych, takich jak granulki, granulaty lub proszki. Surowce te są mieszane z dodatkami, takimi jak barwniki, wypełniacze lub stabilizatory, aby poprawić ich właściwości. Przygotowana mieszanka jest następnie ładowana do leja zasypowego, pojemnika w kształcie lejka, dzięki czemu materiały są gotowe do przetwarzania.

2. Karmienie i transport:

Przygotowany materiał jest przenoszony ze zbiornika do wytłaczarki. Wewnątrz cylindra wytłaczarki obracający się ślimak nieustannie popycha materiał do przodu. Podczas ruchu materiał doświadcza rosnącego ciepła i ciśnienia, co zapewnia płynny i spójny przepływ do następnego etapu.

3. Topienie i plastyfikacja:

Gdy materiał przemieszcza się przez podgrzewany bęben wytłaczarki, zaczyna się topić. Zewnętrzne grzałki i tarcie obracającego się ślimaka współpracują ze sobą, aby przekształcić stały materiał w jednolity, stopiony stan. Ten etap ma kluczowe znaczenie dla zapewnienia, że tworzywo sztuczne jest gotowe do precyzyjnego kształtowania w kolejnym etapie.

6. Cięcie i wykańczanie:

Na ostatnim etapie wytłaczane tworzywo sztuczne jest cięte na określone długości przy użyciu narzędzi takich jak piły, nożyce lub systemy automatyczne. Dodatkowe etapy wykańczania, takie jak obróbka powierzchni lub kontrole jakości, są przeprowadzane w celu zapewnienia, że produkt spełnia wszystkie niezbędne specyfikacje i normy.

5. Chłodzenie i krzepnięcie:

Po opuszczeniu matrycy ukształtowane tworzywo sztuczne jest natychmiast chłodzone w celu zestalenia i utrzymania jego struktury. Typowe metody chłodzenia obejmują chłodzenie powietrzem, odpowiednie dla lekkich profili, oraz chłodzenie wodą, często stosowane w przypadku większych lub wrażliwych na ciepło produktów. Ten etap zapewnia, że materiał zachowuje zamierzoną wytrzymałość i kształt.

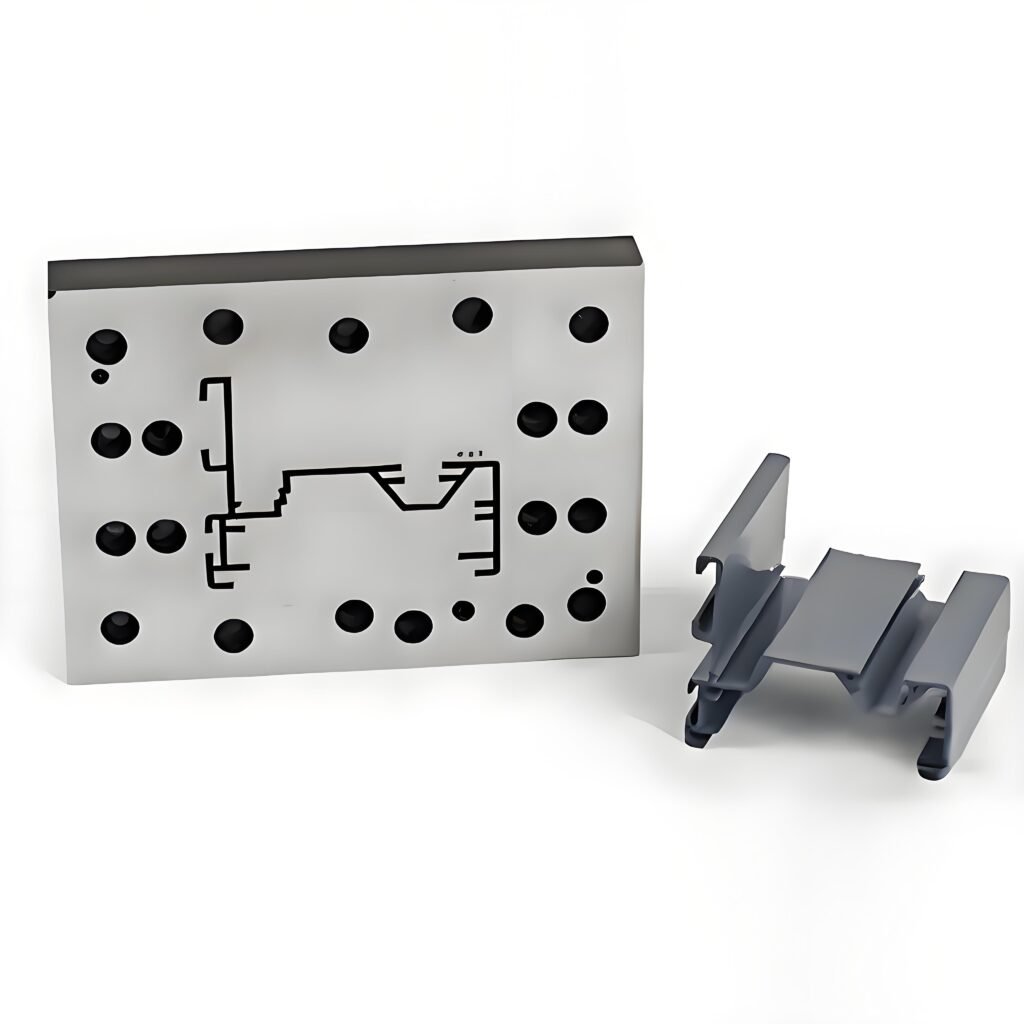

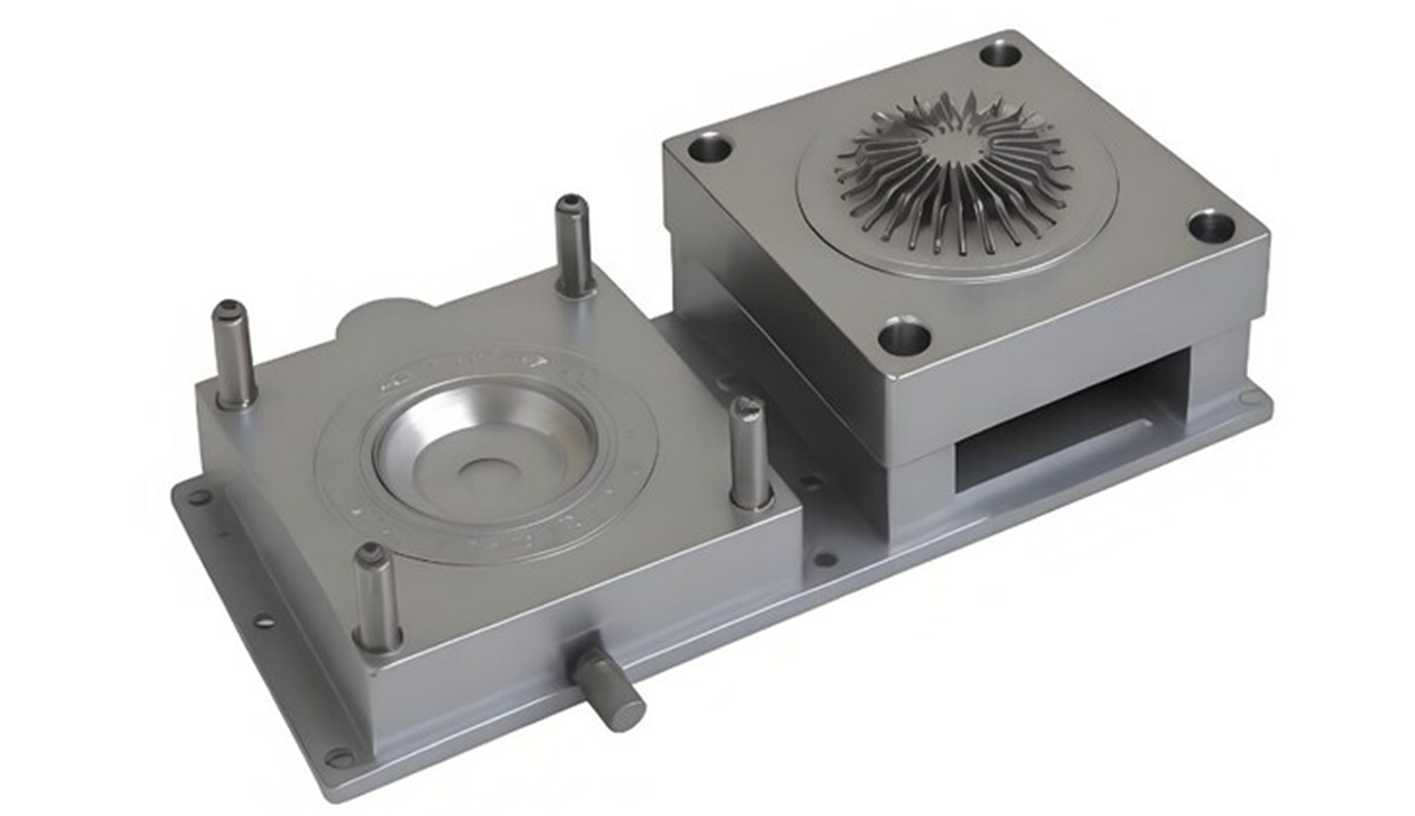

4. Kształtowanie za pomocą formy:

Stopione tworzywo sztuczne jest przeciskane przez formę, specjalistyczne narzędzie zaprojektowane do kształtowania materiału w pożądany przekrój. Konstrukcja matrycy jest niezbędna, ponieważ określa ostateczny profil produktu, niezależnie od tego, czy jest to rura, arkusz, czy bardziej złożona forma. Właściwa kalibracja jest kluczem do osiągnięcia spójnych wyników.

Jakie są różnice między wytłaczaniem a formowaniem wtryskowym?

Wytłaczanie i formowanie wtryskowe to dwa najpopularniejsze procesy produkcji tworzyw sztucznych. Każdy z nich ma swoje mocne strony i jest wykorzystywany do różnych zastosowań. Choć oba procesy polegają na przetwarzaniu tworzyw sztucznych, różnią się one sposobem działania, wykorzystywanymi narzędziami i uzyskiwanymi wynikami. Poniżej przedstawiamy szczegółowe porównanie tych dwóch procesów, skupiając się na różnicach między nimi.

1. Przegląd procesu:

Formowanie wytłaczane:

W procesie wytłaczania topi się tworzywo sztuczne (np. granulki) i przepycha je przez matrycę, aby uzyskać kształty o tym samym rozmiarze. Następnie schładza się go i tnie. Niektóre przykłady to rury, arkusze i tuby.

Formowanie wtryskowe:

Proces ten polega na wtryskiwaniu stopionego plastiku do gniazda formy. Tworzywo stygnie i twardnieje wewnątrz formy, tworząc określony kształt 3D. Formowanie wtryskowe wykorzystuje się do produkcji skomplikowanych części, takich jak zabawki, części samochodowe i sprzęt medyczny.

2. Projektowanie i złożoność:

Formowanie wytłaczane:

① Tworzy długie, chude przedmioty, takie jak rury, pręty lub kształty.

② Może wykonywać tylko proste kształty, ponieważ matryca jest taka sama na całej długości.

③ Dobre dla rzeczy, które mają ten sam kształt na całej długości.

Formowanie wtryskowe:

① Tworzy szczegółowe kształty 3D o skomplikowanych cechach, w tym wewnętrzne wgłębienia i złożone geometrie.

② Oferuje wysoką elastyczność projektowania, dzięki czemu nadaje się do złożonych i precyzyjnych części.

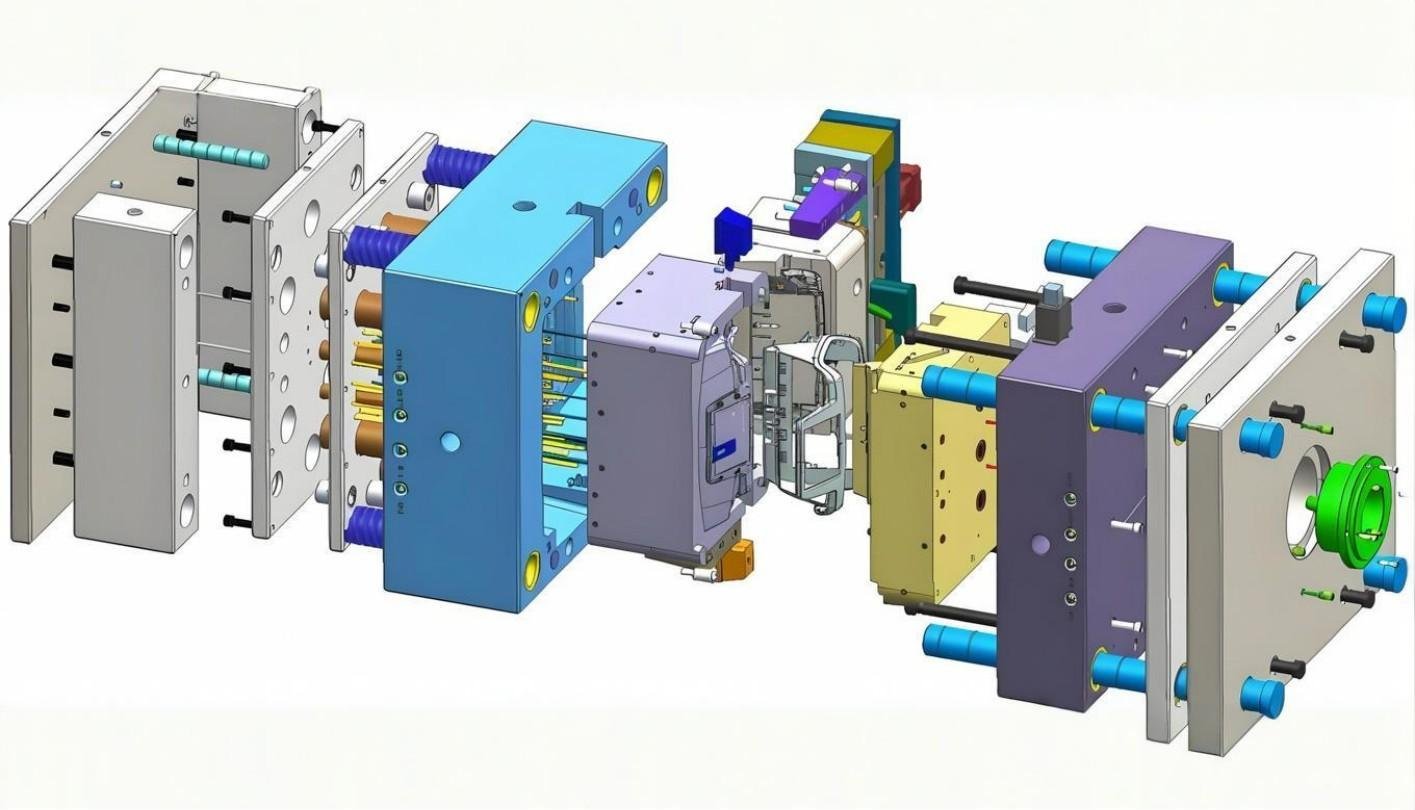

3. Pleśń i koszty:

Formowanie wytłaczane:

① Oprzyrządowanie obejmuje stosunkowo proste i niedrogie matryce, co zmniejsza początkową inwestycję.

② Niższe koszty narzędzi sprawiają, że jest to idealne rozwiązanie do wysokonakładowej produkcji jednolitych kształtów.

Formowanie wtryskowe:

① Wymaga niestandardowych form, których produkcja jest kosztowna i czasochłonna.

② Wysokie koszty oprzyrządowania są równoważone przez możliwość masowej produkcji złożonych i precyzyjnych części.

4. Szybkość i wielkość produkcji:

Formowanie wytłaczane:

Proces ciągły, pozwalający na szybszą produkcję długich profili. Nadaje się do produkcji wielkoseryjnej, w której kształty nie wymagają dodatkowej złożoności.

Formowanie wtryskowe:

Produkuje dyskretne części o dłuższym czasie cyklu ze względu na wymagania dotyczące chłodzenia. Bardziej wydajne w przypadku produkcji na dużą skalę identycznych, skomplikowanych części.

5. Ciśnienie i zużycie materiału:

Formowanie wytłaczane:

Działa przy stosunkowo niskim ciśnieniu (zazwyczaj poniżej 1000 psi). Wykorzystuje materiały zaprojektowane dla profili liniowych, z mniejszym naciskiem na szczegóły konstrukcyjne.

Formowanie wtryskowe:

Pracuje pod wysokim ciśnieniem (powyżej 10 000 psi) w celu wtryskiwania stopionego plastiku do skomplikowanych form. Obsługuje materiały o wyższych standardach jakości dla szczegółowych części.

6. Zastosowania:

Formowanie wytłaczane:

Powszechnie stosowane do rur, węży, ram okiennych i innych produktów ciągłych. Idealny do zastosowań budowlanych i przemysłowych, gdzie jednorodność jest kluczowa.

Formowanie wtryskowe:

Najlepsze do towarów konsumpcyjnych (np. zabawek, obudów urządzeń elektronicznych), urządzeń medycznych i części samochodowych. Nadaje się do zastosowań wymagających złożonych detali i precyzyjnych tolerancji.

Tabela porównawcza

| Cecha | Wytłaczanie | Formowanie wtryskowe |

|---|---|---|

| Proces | Ciągły | Dyskretny |

| Złożoność projektu | Proste profile 2D | Złożone kształty 3D |

| Koszty oprzyrządowania | Niski | Wysoki |

| Ciśnienie | Niski (poniżej 1000 psi) | Wysoki (powyżej 10 000 psi) |

| Prędkość produkcji | Wysoki dla długich profili | Umiarkowany dla skomplikowanych części |

| Zastosowania | Rury, przewody rurowe, arkusze | Dobra konsumpcyjne, medycyna, motoryzacja |

Jakie są najpopularniejsze produkty do wytłaczania?

Jakie materiały są powszechnie stosowane w wytłaczaniu tworzyw sztucznych?

Wytłaczanie i formowanie wtryskowe to dwa najpopularniejsze procesy produkcji tworzyw sztucznych. Każdy z nich ma swoje mocne strony i jest wykorzystywany do różnych zastosowań. Choć oba procesy polegają na przetwarzaniu tworzyw sztucznych, różnią się one sposobem działania, wykorzystywanymi narzędziami i uzyskiwanymi wynikami. Poniżej przedstawiamy szczegółowe porównanie tych dwóch procesów, skupiając się na różnicach między nimi.

1. Polietylen (PE):

Rodzaje: Polietylen o niskiej gęstości (LDPE), Polietylen o średniej gęstości (MDPE), Polietylen o wysokiej gęstości (HDPE).

Właściwości: Lekki, elastyczny, o doskonałej odporności chemicznej, ale niższej stabilności cieplnej.

Zastosowania: Folie opakowaniowe, rury, pojemniki i produkty konsumenckie.

2. Polipropylen (PP):

Właściwości: Wysoki stosunek wytrzymałości do wagi, doskonała odporność chemiczna i na wilgoć oraz opłacalność.

Zastosowania: Części samochodowe, urządzenia medyczne, opakowania i produkty gospodarstwa domowego.

3. Polichlorek winylu (PVC):

Rodzaje: Formy sztywne i elastyczne, modyfikowalne plastyfikatorami.

Właściwości: Dobra odporność chemiczna, trwały, ale może być kruchy bez dodatków.

Zastosowania: Rury, przewody rurowe, izolacja elektryczna, materiały budowlane i sprzęt medyczny.

4. Poliamid (PA, Nylon):

Właściwości: Wysoka wytrzymałość, doskonała odporność na zużycie i dobra stabilność termiczna.

Zastosowania: Części samochodowe, tekstylia, elementy maszyn przemysłowych i produkty konsumenckie.

5. Akrylonitryl-butadien-styren (ABS):

Właściwości: Wytrzymały, odporny na uderzenia, o umiarkowanej stabilności termicznej.

Zastosowania: Wnętrza samochodów, elektronika użytkowa, zabawki i urządzenia.

6. Poliwęglan (PC):

Właściwości: Wyjątkowa odporność na uderzenia, przejrzystość optyczna i wysoka stabilność termiczna.

Zastosowania: Okulary ochronne, soczewki okularowe, komponenty samochodowe i obudowy elektroniczne.

7. Politereftalan etylenu (PET):

Właściwości: Wytrzymały, lekki, o doskonałych właściwościach barierowych dla wilgoci i gazów.

Zastosowania: Butelki, pojemniki, włókna i opakowania do żywności.

8. Elastomery termoplastyczne (TPE):

Właściwości: Łączy elastyczność gumy z przetwarzalnością tworzyw sztucznych.

Zastosowania: Elastyczne przewody rurowe, uszczelki, uszczelnienia i obuwie.

9. Poliuretan (PU):

Właściwości: Wysoka odporność na ścieranie, doskonała elastyczność i trwałość.

Zastosowania: Powłoki, kleje, pianki i komponenty przemysłowe.

10. Fluoropolimery (np. FEP, PFA, ETFE):

Właściwości: Wyjątkowa odporność chemiczna, właściwości nieprzywierające i wysoka stabilność termiczna.

Zastosowania: Rury, uszczelki, uszczelnienia i powłoki do wymagających środowisk.

11. Silikon (Si):

Właściwości: Elastyczny, odporny na ciepło i biokompatybilny.

Zastosowania: Uszczelnienia medyczne, uszczelki, powłoki i naczynia kuchenne.

Tabela podsumowująca typowe materiały

| Rodzaj materiału | Sztywność | Odporność chemiczna | Siła uderzenia | Zastosowania |

|---|---|---|---|---|

| Polipropylen (PP) | Doskonały | Doskonały | Doskonały | Opakowania, części samochodowe |

| Polietylen (PE) | Zależy od typu | Dobry | Dobry | Torby, pojemniki |

| Polichlorek winylu (PVC) | Zależy od typu | Uczciwy | Dobry | Rury, izolacja |

| Akrylonitryl-butadien-styren (ABS) | Doskonały | Uczciwy | Doskonały | Zabawki, obudowy |

| Polistyren (PS) | Słaby | Uczciwy | Dobry | Przedmioty jednorazowego użytku |

| Nylon (PA) | Doskonały | Doskonały | Doskonały | Koła zębate, paski |

| Poliwęglan (PC) | Doskonały | Uczciwy | Doskonały | Sprzęt bezpieczeństwa |

Najczęstsze problemy i rozwiązania w procesie wytłaczania tworzyw sztucznych

Wytłaczanie tworzyw sztucznych to wszechstronny i szeroko stosowany proces produkcji wyrobów z tworzyw sztucznych. Pomimo swoich zalet, proces ten może napotkać wyzwania, które wpływają na wydajność i jakość produktu. Poniżej podsumowujemy najczęstsze problemy związane z wytłaczaniem tworzyw sztucznych i przedstawiamy skuteczne rozwiązania.

1. Kwestie jakości materiałów:

Przyczyny:

Zanieczyszczone lub niespójne surowce.

Nieodpowiednie właściwości materiału do zamierzonego zastosowania.

Rozwiązania:

Pozyskiwanie wysokiej jakości surowców i przeprowadzanie regularnych kontroli pod kątem zanieczyszczeń.

Używaj dodatków, takich jak stabilizatory lub przeciwutleniacze, aby poprawić właściwości materiału.

2. Kontrola temperatury wytłaczarki:

Przyczyny:

Niespójne temperatury lufy i matrycy.

Wadliwe czujniki temperatury lub sterowniki.

Rozwiązania:

Zainstaluj precyzyjne systemy kontroli temperatury, aby monitorować i utrzymywać optymalne warunki.

Regularnie kalibruj czujniki i sprawdzaj systemy grzewcze, aby zapewnić równomierny rozkład temperatury.

3. Wyzwania związane z projektowaniem i konserwacją matryc:

Przyczyny:

Źle zaprojektowane lub zużyte matryce.

Zatory spowodowane nagromadzeniem materiału.

Rozwiązania:

Regularnie sprawdzaj i czyść matryce, aby zapobiec zatykaniu i zużyciu.

Korzystaj z zaawansowanego oprogramowania symulacyjnego, aby zoptymalizować projekt matrycy pod kątem określonych wymagań produktu.

4. Kwestie związane z podawaniem materiałów:

Przyczyny:

Nierówne lub niewystarczające podawanie materiału.

Zablokowanie zbiornika.

Rozwiązania:

Zapewnienie odpowiednich systemów podawania materiału z czujnikami do monitorowania w czasie rzeczywistym.

Regularnie czyść leje zasypowe i mechanizmy podające, aby utrzymać płynne działanie.

5. Niezgodności wymiarowe produktu:

Przyczyny:

Zmiany prędkości i ciśnienia wytłaczania.

Niewspółosiowość matrycy.

Rozwiązania:

Wdrażanie systemów kontroli jakości w czasie rzeczywistym przy użyciu precyzyjnych narzędzi pomiarowych.

Dostosowanie wyrównania matrycy i parametrów wytłaczania w celu uzyskania jednolitych wymiarów.

6. Wady powierzchni (np. chropowatość, pęcherzyki, ślady przypalenia):

Przyczyny:

Uwięzienie powietrza lub nieroztopionych cząstek w materiale.

Nadmierne ciepło lub ścinanie podczas wytłaczania.

Rozwiązania:

Optymalizacja temperatury w strefie sprężania i zapewnienie całkowitego stopienia materiału.

Używaj skutecznych systemów odgazowujących do usuwania uwięzionego powietrza.

Stopniowo zmniejszać obroty bębna i unikać długotrwałego narażenia na wysokie temperatury.

7. Degradacja materiału:

Przyczyny:

Długotrwała ekspozycja na ciepło lub naprężenia ścinające podczas przetwarzania.

Rozwiązania:

Zminimalizuj czas przebywania w beczce i używaj materiałów o wyższej stabilności termicznej.

Zawiera stabilizatory zapobiegające degradacji i odbarwieniom.

8. Nieefektywność energetyczna:

Przyczyny:

Przestarzały sprzęt i nieefektywne procesy.

Rozwiązania:

Modernizacja do energooszczędnych wytłaczarek i optymalizacja systemów chłodzenia i ogrzewania.

Izolacja stref grzewczych i wdrożenie automatyzacji w celu zmniejszenia strat energii.

9. Problemy z przyczepnością między warstwami:

Przyczyny:

Słaba kontrola temperatury lub ciśnienia podczas łączenia warstw.

Rozwiązania:

Dostosuj parametry przetwarzania w oparciu o właściwości materiału, aby poprawić przyczepność warstwy.

Używaj kompatybilnych materiałów lub środków wiążących dla lepszej spójności.

10. Zużycie ekstrudera:

Przyczyny:

Ciągła praca bez odpowiedniej konserwacji.

Rozwiązania:

Planuj regularne przeglądy i szybko wymieniaj zużyte komponenty.

Rozważ modernizację do trwałej konstrukcji ekstrudera, aby zwiększyć jego żywotność.

Projekt zakończony

Zadowoleni klienci

Wykwalifikowani pracownicy

Partnerzy międzynarodowi

najczęściej zadawane pytania dla klientów

Pierwsze kroki z Uplastech

Masz pytania? Mamy odpowiedzi.

Specjalizujemy się w procesach wytłaczania i produkcji precyzyjnych form, oferując niestandardowe rozwiązania spełniające potrzeby produkcyjne klientów.

Współpracujemy z różnymi branżami, w tym motoryzacyjną, elektroniczną i dóbr konsumpcyjnych, koncentrując się na partnerstwach B2B.

Tak, dostosowujemy nasze rozwiązania do Twoich unikalnych wymagań.

Skontaktuj się

Lorem ipsum dolor sit amet consectetur adipiscing elit eue mauris molestie orci eget.