Wytłaczanie jest kamieniem węgielnym nowoczesnej produkcji, wykorzystywanym do tworzenia wszystkiego, od plastikowych butelek po metalowe belki. Jednak doskonalenie tego procesu często wymaga wielu prób fizycznych, co może być czasochłonne i kosztowne. W tym miejscu narzędzia symulacyjne1 już jest. Te potężne aplikacje przewidują zachowanie materiałów podczas wytłaczania, umożliwiając inżynierom szybsze i bardziej opłacalne projektowanie lepszych produktów.

Narzędzia symulacyjne modelują zachowanie podczas wytłaczania poprzez przewidywanie przepływ materiału2, temperaturę i defekty, optymalizując projekty dla branż takich jak motoryzacja, opakowania i budownictwo.

Zrozumienie tych narzędzi może przekształcić proces produkcyjny, zmniejszając koszty i poprawiając jakość produktu. Niniejszy przewodnik przedstawia ich definicje, zastosowania, techniczne przepływy pracy i praktyczne korzyści, pomagając skutecznie je wykorzystać.

Narzędzia symulacyjne mogą skrócić czas programowania nawet o 50%.Prawda

Minimalizując fizyczne testy, firmy mogą przyspieszyć rozwój produktu i wejście na rynek.

Wszystkie narzędzia symulacyjne są równie dokładne.Fałsz

Dokładność różni się w zależności od jakości danych wejściowych i algorytmów stosowanych przez każde narzędzie.

- 1. Czym są narzędzia symulacyjne do wytłaczania?

- 2. Jak działają narzędzia symulacyjne w wytłaczaniu?

- 3. Jakie są kluczowe czynniki przy wyborze narzędzia do symulacji?

- 4. Jakie są zastosowania narzędzi symulacyjnych w wytłaczaniu?

- 5. Jak narzędzia symulacyjne wypadają w porównaniu z tradycyjnymi metodami?

- 6. Wnioski

Czym są narzędzia symulacyjne do wytłaczania?

Narzędzia symulacyjne do wytłaczania to programy wykorzystujące metody obliczeniowe, takie jak analiza metodą elementów skończonych3 (FEA) do modelowania procesu wytłaczania. Przewidują one krytyczne czynniki, takie jak przepływ materiału, rozkład temperatury i potencjalne wady (np. wypaczenia lub pęknięcia), umożliwiając optymalizację projektu bez rozległego fizycznego prototypowania.

Narzędzia takie jak QForm i Ansys Polyflow przewidują zachowanie podczas wytłaczania poprzez modelowanie przepływu materiału i temperatury, dostosowane odpowiednio do metali i tworzyw sztucznych.

| Typ narzędzia | Koncentracja na materiale | Kluczowe cechy |

|---|---|---|

| Narzędzia do wytłaczania metalu | Aluminium, stal | Projektowanie matryc, przewidywanie defektów |

| Narzędzia do wytłaczania tworzyw sztucznych | Polimery | Reologia, jednorodność przepływu |

QForm do wytłaczania metali

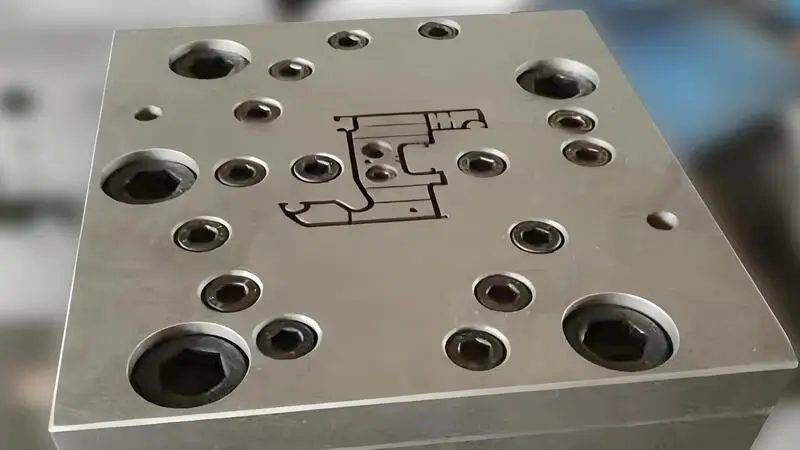

QForm to wiodące narzędzie do symulacji wytłaczania metali, w szczególności materiałów takich jak aluminium i stal. Modeluje przepływ materiału i odkształcenia matrycy, pomagając w konstrukcja matrycy4 i zapobieganie wadom QForm UK Extrusion.

Ansys Polyflow dla wytłaczania tworzyw sztucznych

Ansys Polyflow, oparte na elementach skończonych narzędzie do obliczeniowej dynamiki płynów (CFD), doskonale sprawdza się w wytłaczaniu polimerów. Obsługuje złożone zachowania reologiczne, dzięki czemu idealnie nadaje się do projektowania matryc i optymalizacji parametrów procesu (Ansys Polyflow.

Narzędzia te zaspokajają potrzeby różnych branż wymagających precyzji i wydajności, oferując specjalistyczne rozwiązania dla określonych materiałów.

QForm jest używany wyłącznie do wytłaczania aluminium.Fałsz

QForm obsługuje różne metale, w tym magnez, mosiądz i stal, a nie tylko aluminium.

Narzędzia symulacyjne są niezbędne do obniżenia kosztów produkcji.Prawda

Wirtualna optymalizacja zmniejsza liczbę fizycznych prób i odpadów materiałowych, obniżając ogólne koszty.

Jak działają narzędzia symulacyjne w wytłaczaniu?

Narzędzia symulacyjne tworzą wirtualny model procesu wytłaczania, umożliwiając inżynierom przewidywanie wyników i udoskonalanie projektów przed rozpoczęciem produkcji.

Korzystanie z analiza metodą elementów skończonych5Narzędzia symulacyjne modelują wytłaczanie w celu przewidywania przepływu, temperatury i wad, optymalizując projekt matrycy i parametry procesu.

Przepływ pracy krok po kroku

-

Definicja geometrii: Wprowadzanie kształtów matrycy i przedmiotu obrabianego. W przypadku metali obejmuje to matrycę, kęs i pojemnik; w przypadku tworzyw sztucznych - wytłaczarkę, matrycę i ślimak.

-

Właściwości materiału: Określ właściwości, takie jak naprężenie przepływu i przewodność cieplna dla metali lub lepkość i zachowanie zależne od temperatury dla tworzyw sztucznych.

-

Parametry procesu: Ustaw prędkość wytłaczania, temperaturę i ciśnienie, aby odzwierciedlić rzeczywiste warunki.

-

Meshing: Wygenerowanie siatki dla domeny symulacji, z drobniejszą rozdzielczością w krytycznych obszarach dla dokładności (np. siatka adaptacyjna QForm).

-

Przebieg symulacji: Rozwiązywanie równań rządzących - dynamiki płynów w przypadku tworzyw sztucznych lub odkształceń plastycznych w przypadku metali - w celu symulacji procesu.

-

Analiza wyników: Przegląd danych wyjściowych, takich jak przepływ materiału, rozkład temperatury i ryzyko wad (np. spadki ciśnienia w Ansys Polyflow).

-

Optymalizacja: Dostosowanie projektów lub parametrów na podstawie wyników, w razie potrzeby iteracja.

Narzędzia symulacyjne zawsze zapewniają doskonałe prognozy.Fałsz

Przewidywania zależą od jakości danych wejściowych i założeń modelu, nie gwarantując doskonałości.

Narzędzia symulacyjne mogą modelować zarówno wytłaczanie metali, jak i tworzyw sztucznych.Prawda

Choć wyspecjalizowane, narzędzia mają podobne zasady, dostosowując się do zachowań specyficznych dla materiału.

Jakie są kluczowe czynniki przy wyborze narzędzia do symulacji?

Wybór odpowiedniego narzędzia zależy od rodzaju materiału, potrzeb aplikacji i względów praktycznych, takich jak koszt i wsparcie.

Kluczowe czynniki obejmują kompatybilność materiałów, specyfikę zastosowań, koszty i wsparcie techniczne, zapewniając zgodność z celami projektu.

Rodzaj materiału

Wybierz materiał: metale (np. QForm, DEFORM) lub tworzywa sztuczne (np. Ansys Polyflow, PolyXtrue).

Potrzeby aplikacji

Dopasuj funkcje do swoich celów - np. obsługa współwytłaczania lub modelowanie złożonych profili. PolyXtrue wyróżnia się w wielowarstwowych przepływach PolyXtrue.

Koszt i wsparcie

Zważ koszty początkowe, szkolenia i dostępność wsparcia. QForm jest chwalony za przyjazny dla użytkownika interfejs i solidną pomoc QForm UK Extrusion.

Sprawdzone wyniki

Ansys Polyflow 200% ROI w optymalizacji matryc Ansys Polyflow.

Wszystkie narzędzia symulacyjne oferują te same funkcje.Fałsz

Narzędzia różnią się możliwościami, specjalizując się w określonych materiałach lub procesach.

Wybór odpowiedniego narzędzia wpływa na sukces projektu.Prawda

Odpowiednie narzędzie zwiększa dokładność przewidywania i wydajność projektowania.

Jakie są zastosowania narzędzi symulacyjnych w wytłaczaniu?

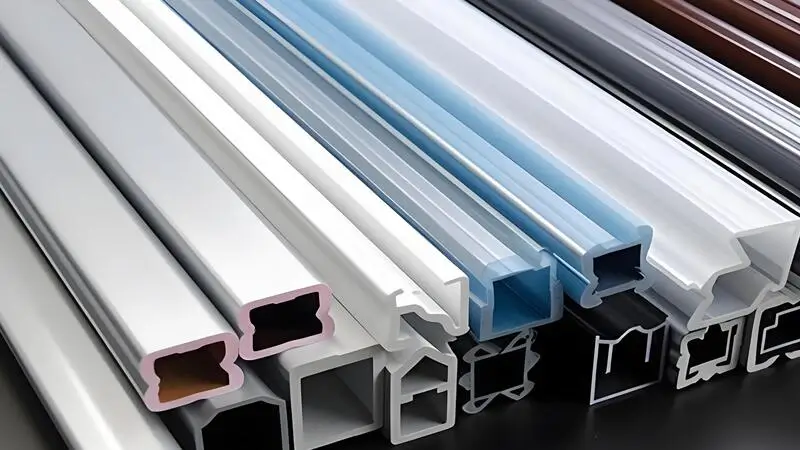

Narzędzia symulacyjne usprawniają procesy wytłaczania w różnych branżach, poprawiając projektowanie, wydajność i jakość.

Zastosowania obejmują projektowanie matryc, optymalizacja procesu6i przewidywanie usterek, z korzyścią dla sektorów motoryzacyjnego, opakowaniowego i budowlanego.

Konstrukcja matrycy

Wirtualne prototypowanie (np. za pomocą Ansys Polyflow) udoskonala kształty matryc przed rozpoczęciem produkcji.

Optymalizacja procesu

Symulacje identyfikują optymalne ustawienia temperatury, prędkości i ciśnienia, zwiększając wydajność i jakość.

Przewidywanie defektów

Narzędzia przewidują takie problemy, jak wypaczenia lub nierówna grubość, co ma kluczowe znaczenie w branżach precyzyjnych, takich jak przemysł lotniczy.

Redukcja kosztów

Zmniejszona liczba prób fizycznych oszczędza czas i pieniądze - np. zwrot z inwestycji 200% z Ansys Polyflow w ciągu jednego roku.

Narzędzia symulacyjne są przydatne tylko dla dużych producentów.Fałsz

Małe i średnie przedsiębiorstwa również odnoszą korzyści z oszczędności kosztów i ulepszeń projektowych.

Narzędzia symulacyjne mogą przewidzieć wszystkie wady wytłaczania.Fałsz

Chociaż jest to skuteczne w przypadku wielu usterek, złożone kwestie mogą nadal wymagać testów fizycznych.

Jak narzędzia symulacyjne wypadają w porównaniu z tradycyjnymi metodami?

Narzędzia symulacyjne oferują wyraźną przewagę nad metodami prób i błędów, choć wiążą się z pewnymi kompromisami.

Narzędzia symulacyjne oszczędzają czas i koszty poprzez redukcję prób fizycznych, ale wymagają inwestycji i dokładnych danych.

Zalety

-

Oszczędność czasu: Wirtualne testy skracają iteracje prototypów.

-

Redukcja kosztów: Potrzeba mniej materiałów i pracy.

-

Lepsza jakość: Zoptymalizowana konstrukcja zwiększa wydajność.

Ograniczenia

-

Inwestycja początkowa: Koszty oprogramowania i szkoleń mogą być wysokie.

-

Zależność od danych: Wyniki zależą od precyzyjnych danych wejściowych.

-

Złożoność: Niektóre rzeczywiste efekty mogą nie być w pełni symulowane.

Narzędzia symulacyjne całkowicie eliminują testy fizyczne.Fałsz

Zmniejszają one liczbę prób, ale walidacja często wymaga przeprowadzenia testów fizycznych.

Narzędzia symulacyjne są bardziej opłacalne w perspektywie długoterminowej.Prawda

Oszczędności wynikające z mniejszej liczby prób i lepszych projektów przewyższają koszty początkowe.

Wnioski

Narzędzia symulacyjne do przewidywania zachowania podczas wytłaczania zmieniają zasady gry w produkcji, oferując ścieżkę do zoptymalizowanych projektów, niższych kosztów i wyższej jakości. Niezależnie od tego, czy kształtujesz metale za pomocą QForm, czy tworzywa sztuczne za pomocą Ansys Polyflow, narzędzia te zapewniają rozwiązania dostosowane do Twoich potrzeb.

-

Skorzystaj z tego linku, aby odkryć najlepsze narzędzia symulacyjne, które mogą usprawnić procesy wytłaczania i poprawić jakość produktu. ↩

-

Zrozumienie przepływu materiału ma kluczowe znaczenie dla udanego wytłaczania; ten link zapewni wgląd w jego znaczenie i wpływ na produkcję. ↩

-

Dowiedz się, w jaki sposób analiza elementów skończonych może zoptymalizować procesy wytłaczania i obniżyć koszty dzięki zaawansowanym technikom modelowania. ↩

-

Dowiedz się, jak ważna jest konstrukcja matrycy w procesie wytłaczania i jak wpływa ona na jakość i wydajność produktu. ↩

-

Zapoznaj się z tym linkiem, aby zrozumieć, w jaki sposób analiza elementów skończonych zwiększa dokładność i wydajność symulacji w różnych zastosowaniach. ↩

-

Odkryj skuteczne strategie optymalizacji procesów wytłaczania w celu poprawy wydajności i obniżenia kosztów. ↩