Kunststof extrusie vormen

Uplastech is gespecialiseerd in het leveren van hoogwaardige oplossingen voor kunststofextrusie op maat, ontworpen om uw productie-efficiëntie te optimaliseren en aan uw unieke eisen te voldoen.

Bronnen voor De volledige gids voor kunststof extrusie spuitgieten

Wat is kunststof extrusie spuitgieten?

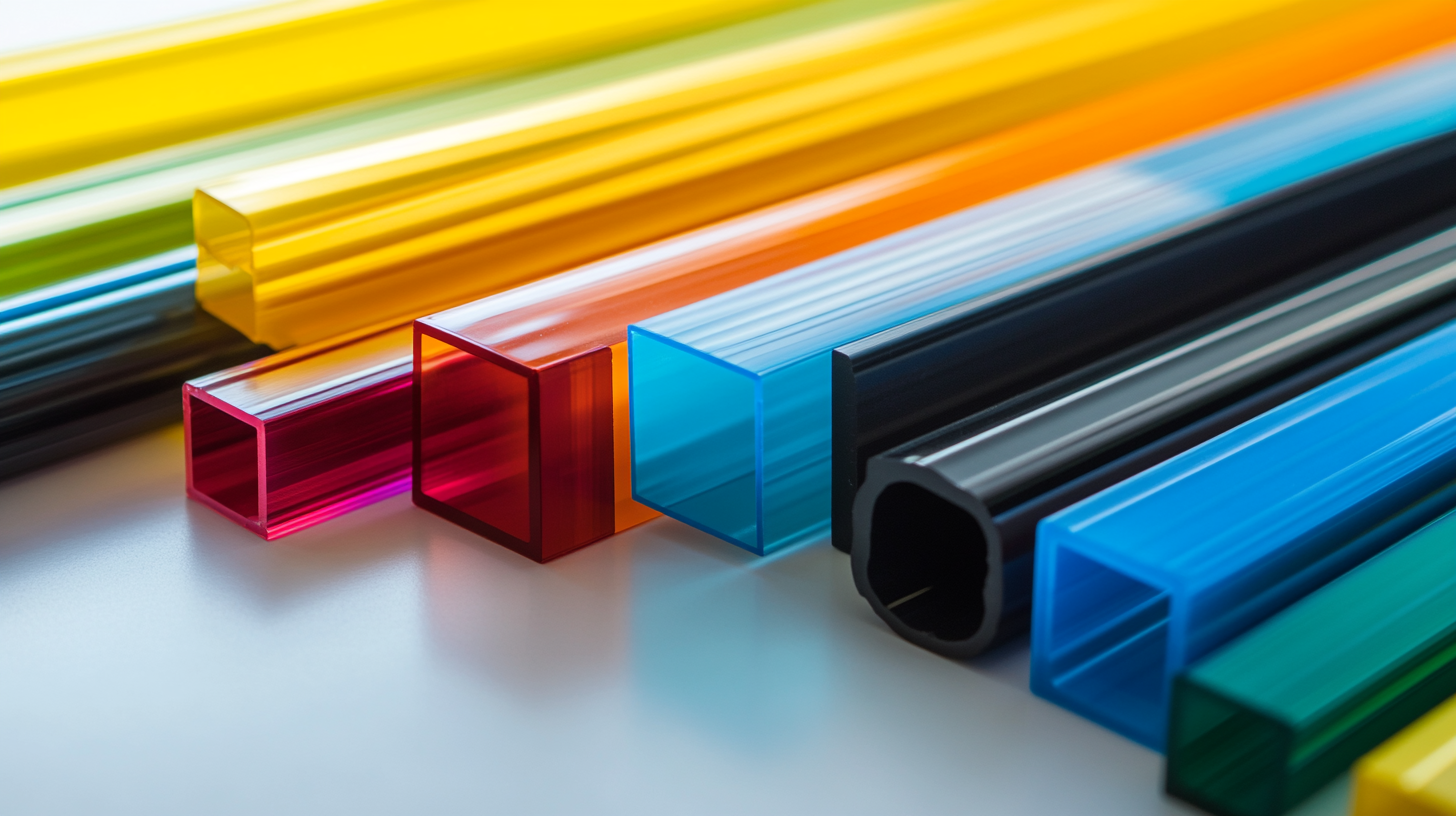

Plastic extrusie vormen is een proces waarmee je veel dingen van plastic kunt maken. Het is een manier om lange dingen te maken die allemaal dezelfde vorm hebben. Het wordt veel gebruikt in de productie omdat het een goede manier is om veel dingen te maken die allemaal dezelfde vorm hebben. Dit proces is veelzijdig en wordt veel gebruikt in industrieën zoals de bouw, auto-industrie, verpakkingsindustrie en consumptiegoederen. Mensen gebruiken het om allerlei dingen te maken voor allerlei redenen.

Bij het extrusieproces worden de ruwe kunststofmaterialen verwarmd tot ze een kneedbare toestand bereiken. De zacht geworden kunststof wordt dan door een speciaal ontworpen matrijs geperst, die het in het gewenste profiel vormt. Wanneer het materiaal de matrijs verlaat, wordt het afgekoeld en gestold tot zijn uiteindelijke vorm. Het resultaat is een consistent en continu product, klaar voor verdere verwerking of direct gebruik.

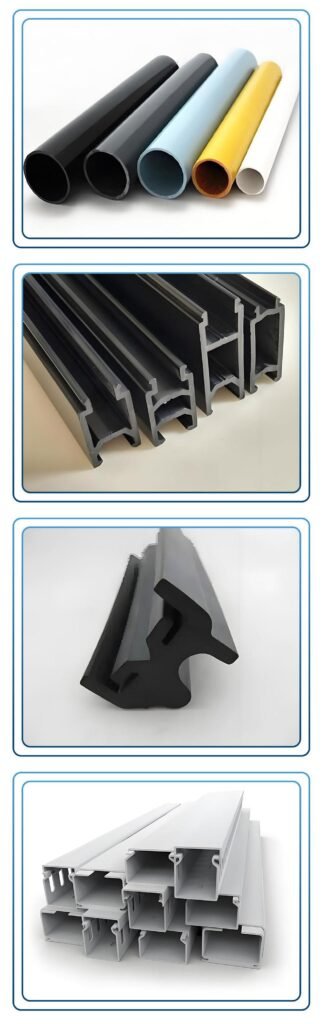

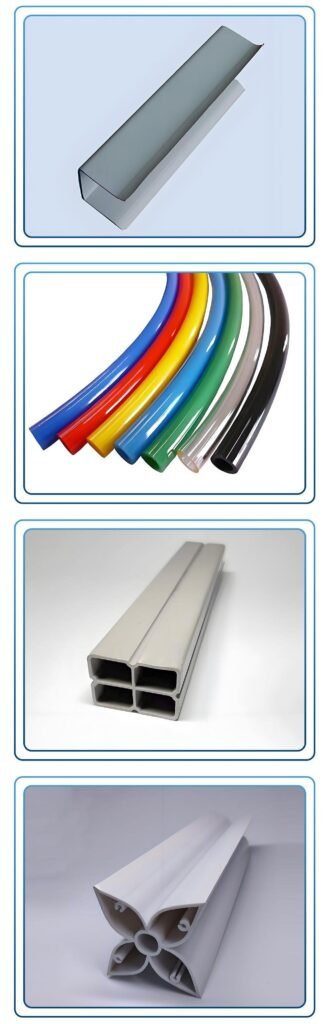

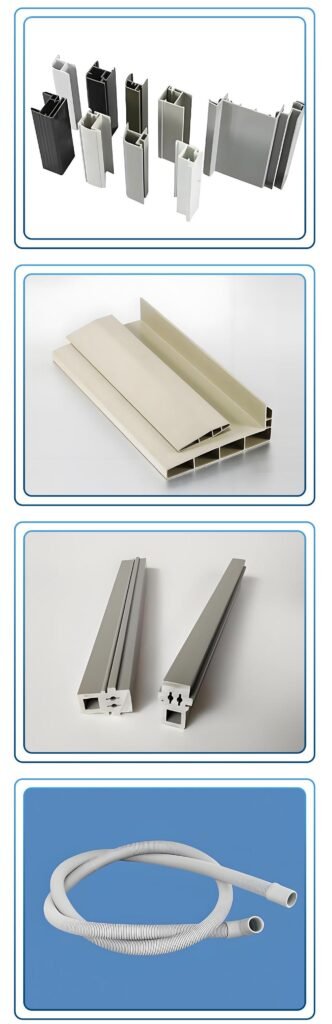

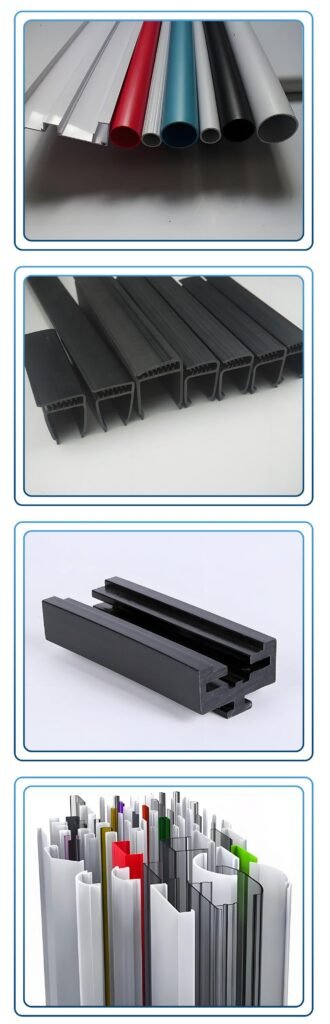

Met kunststof extrusievormen kun je van alles maken, van eenvoudige buizen, pijpen en platen tot ingewikkelder materiaal zoals weerstrips, raamkozijnen en aangepaste profielen. Het proces is zeer flexibel en maakt het gebruik van verschillende thermoplastische materialen mogelijk, zoals PVC, HDPE en polypropyleen, elk gekozen vanwege hun unieke eigenschappen om aan specifieke toepassingseisen te voldoen.

Kunststof extrusie vormen is een groot productieproces dat gebruikt wordt om continue producten met een doorsnede van dezelfde grootte te maken van thermoplastische materialen. Deze super populaire methode is ideaal voor het maken van allerlei lange en continue vormen, van eenvoudige buizen en profielen tot echt ingewikkelde structuren. Door ruw plastic om te zetten in afgewerkte producten, is extrusievormen geschikt voor allerlei industrieën en worden er nauwkeurig en snel producten van gemaakt.

Welke soorten kunststof extrusie spuitgietprocessen zijn er?

Kunststof extrusie vormen is een super populair productieproces waarbij een kunststof materiaal door een matrijs wordt geperst om een vorm te creëren. Dit veelzijdige proces wordt gebruikt in een heleboel industrieën, en verschillende soorten extrusietechnieken worden gebruikt om producten met verschillende kenmerken te maken. Hier zijn enkele van de meest voorkomende soorten kunststof extrusievormen, elk met zijn eigen unieke kenmerken en toepassingen.

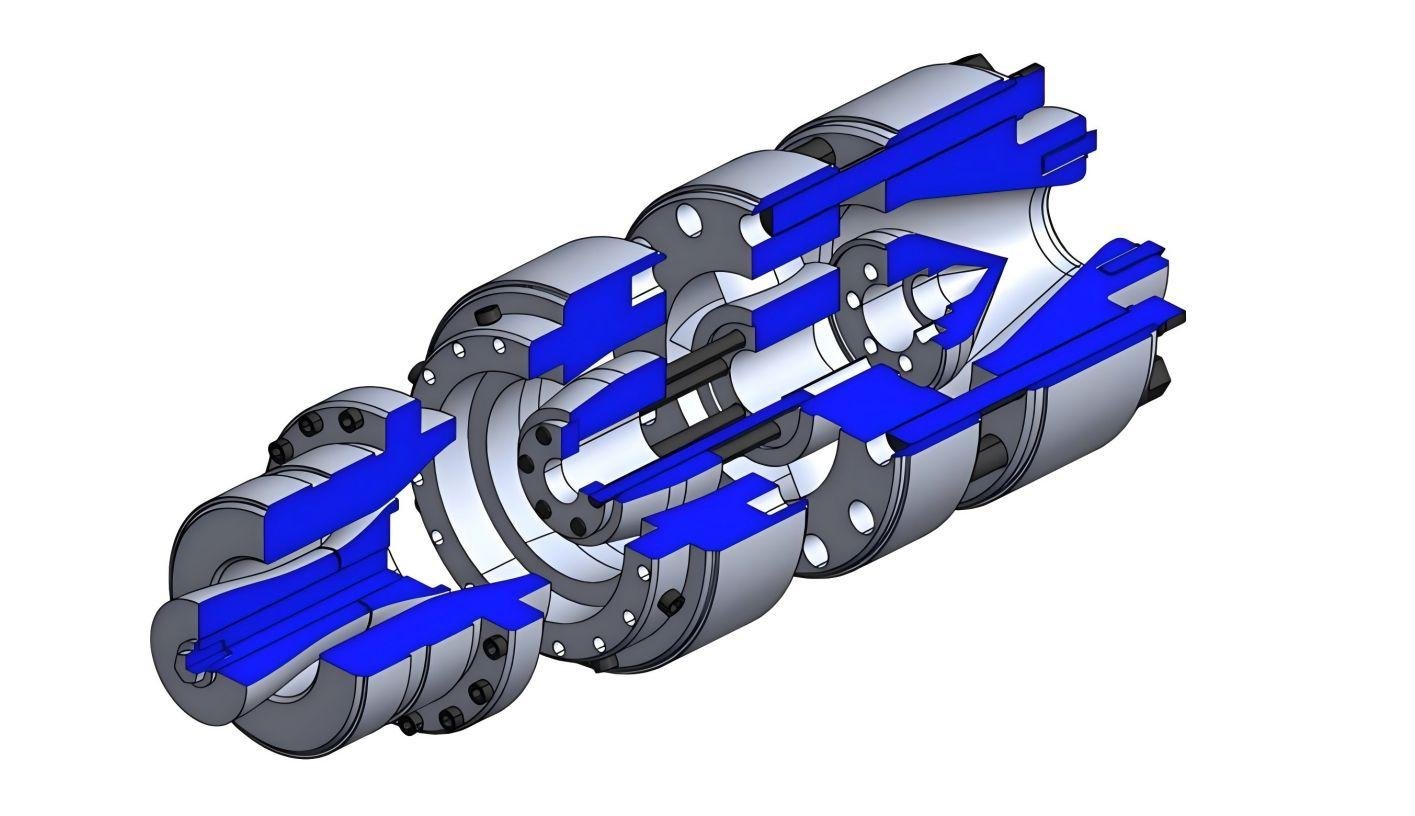

1. Extrusie met één schroef:

Enkelschroefsextrusie is de meest voorkomende en basale extrusietechniek. Het wordt gebruikt om een breed scala aan kunststof producten te maken, zoals buizen, pijpen, profielen en platen. Hierbij wordt een enkele schroef gebruikt om het kunststofmateriaal door de matrijs te duwen. Het is eenvoudig, kosteneffectief en wordt vaak gebruikt voor de productie van alledaagse kunststofproducten zoals PVC-buizen, deurprofielen en kabelmantels.

2. Extrusie met dubbele schroef:

Bij deze methode grijpen twee schroeven in elkaar om het kunststofmateriaal efficiënter te mengen en te verplaatsen dan met één schroef. Het is ideaal voor het verwerken van materialen die beter gemengd, samengesteld of gedispergeerd moeten worden. Het wordt vaak gebruikt om complexere producten te maken, zoals composietmaterialen, verpakkingsfilms en gespecialiseerde kunststofcompounds.

3. Co-roterende extrusie met dubbele schroef:

Bij deze variant draaien de twee schroeven in dezelfde richting, waardoor het materiaal beter gemengd en samengesteld wordt. Dit is vooral gunstig voor het verwerken van polymeren met een hoge viscositeit en polymeren die nauwkeurig gemengd moeten worden, zoals elastomeren en verpakkingsfolie voor voedingsmiddelen.

4. Contraroterende extrusie met dubbele schroef:

In tegenstelling tot de co-roterende versie draaien de schroeven in tegengestelde richtingen. Dit is beter voor het verwerken van materialen, vooral materialen met een hoge dichtheid of hoge viscositeit. Het wordt gebruikt voor het maken van composieten en het mengen van verschillende polymeren.

5. Samengestelde extrusie:

Bij samengestelde extrusie meng je verschillende kunststoffen door elkaar, soms met toevoeging van andere stoffen, en dan duw je alles door een matrijs. Je doet dit om een speciaal soort plastic te maken dat betere eigenschappen heeft, zoals sterker, flexibeler of dat beter tegen hitte kan. Mensen gebruiken dit soort plastic in allerlei dingen, zoals auto-onderdelen of bouwspullen.

6. Extrusie van vellen:

Plaatextrusie maakt vlakke kunststofplaten die kunnen worden verwerkt tot bijvoorbeeld dakplaten, pakkingen en verpakkingsmateriaal. Gesmolten plastic wordt door een vlakke matrijs geduwd en vervolgens afgekoeld tot een stevige plaat. Deze methode is ideaal voor dingen die vlakke, gelijkmatige platen nodig hebben.

7. Profiel extrusie:

Profielextrusie wordt gebruikt om lange, doorlopende kunststofprofielen met specifieke dwarsdoorsnedevormen te maken, zoals raamkozijnen, deurkozijnen en dakspanten. Het materiaal wordt door een matrijs geduwd die het profiel vormt, waarna het wordt afgekoeld en in de gewenste lengtes wordt gesneden.

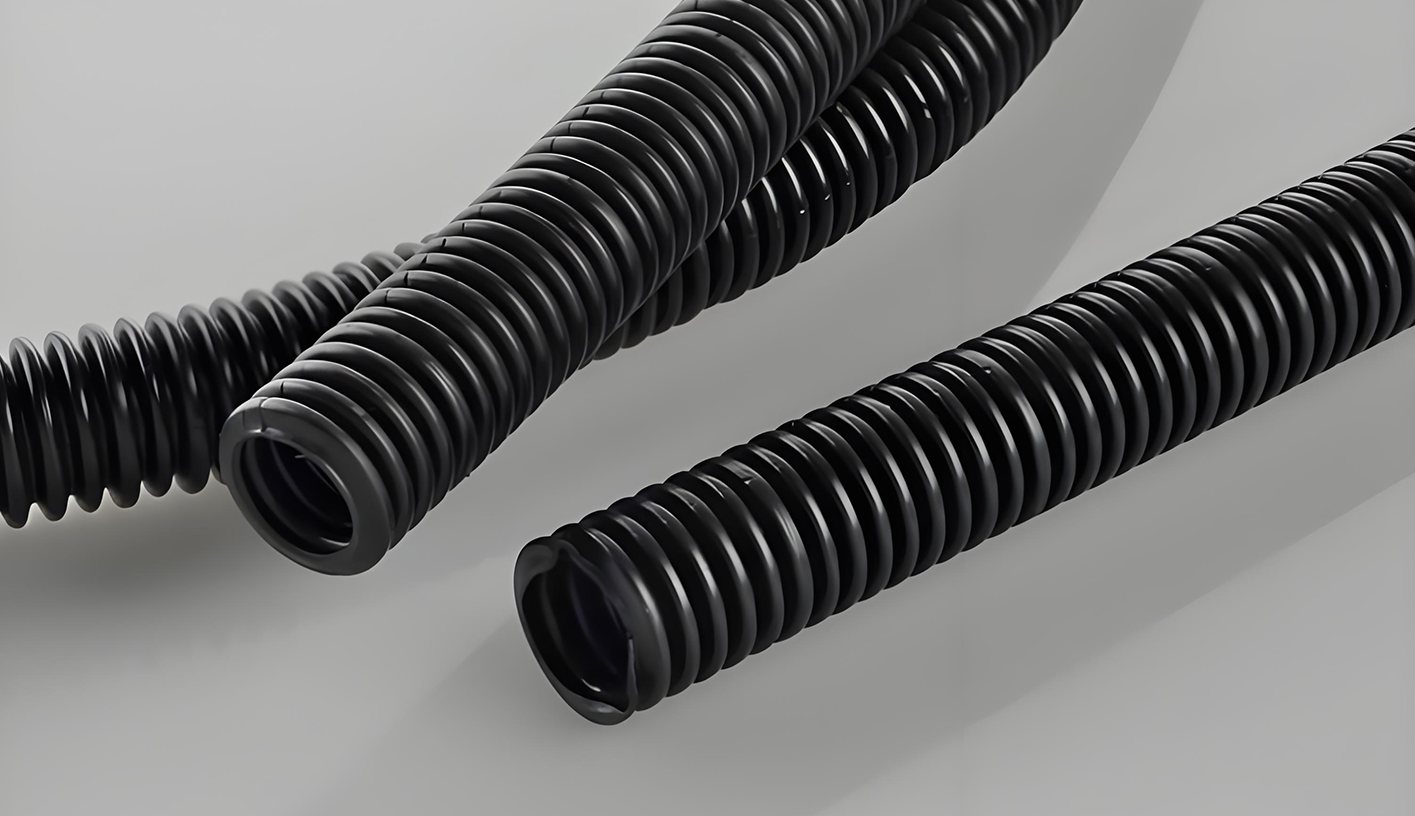

8. Extrusie van buizen:

Buisextrusie is het proces dat wordt gebruikt om holle kunststof buizen te maken, zoals PVC-buizen, koperen buizen en aluminium buizen. Bij deze methode wordt meestal een doorn in de matrijs gebruikt om het holle deel van de buis te maken.

9. Extrusie van glasvezel:

Zo maak je glasvezelspul. Je neemt wat plastic en mengt er wat glasvezel doorheen. Dan duw je het door een machine die er een vorm van maakt. Mensen gebruiken dit spul om gebouwen, auto's en vliegtuigen te maken omdat het sterk en licht is.

10. Micro-Extrusie:

Micro-extrusie wordt gebruikt om kleine kunststof producten te maken, zoals medische hulpmiddelen, connectoren en slangen. Het vereist een zeer goede controle over hoe het materiaal stroomt en hoe de matrijs is gemaakt om echt kleine, gedetailleerde producten te maken.

11. Extrusie met hoge snelheid:

Bij extrusie met hoge snelheid gaat het om het sneller maken van plastic dingen. Het wordt gebruikt voor grote klussen zoals het maken van veel verpakkingsmateriaal, buizen en profielen. Het proces is geoptimaliseerd voor snelheid met behoud van productkwaliteit en precisie.

13. Extrusie bij lage temperatuur:

Extrusie bij lage temperaturen wordt daarentegen gebruikt voor producten die hun eigenschappen moeten behouden bij lage temperaturen, zoals cryogene onderdelen of gespecialiseerde medische hulpmiddelen. Voor dit proces worden vaak materialen gebruikt die hun flexibiliteit behouden bij lage temperaturen.

12. Extrusie bij hoge temperatuur:

Dit proces wordt gebruikt om kunststof producten te maken die tegen hoge temperaturen moeten kunnen, zoals onderdelen voor de ruimtevaart of auto-onderdelen. Extrusie bij hoge temperaturen vereist materialen die sterk blijven onder hitte en is belangrijk voor industrieën die onder extreme omstandigheden werken.

Wat is het basisproces van kunststofextrusie?

Kunststofextrusie is een superleuke manier om dingen van kunststof te maken. Je neemt ruw plastic en maakt er lange vormen van, zoals buizen of platen. Er zijn zes stappen in het proces en elke stap is belangrijk om ervoor te zorgen dat de dingen die je maakt goed zijn. Dit is wat je moet weten over elke stap:

1. Materiaalvoorbereiding:

De eerste stap is het bereiden van de kunststof materialen, zoals pellets, korrels of poeders. Deze grondstoffen worden gemengd met additieven zoals kleurstoffen, vulstoffen of stabilisatoren om hun eigenschappen te verbeteren. Het bereide mengsel wordt dan in een trechter, een trechtervormige container, geladen zodat de materialen klaar zijn voor verwerking.

2. Voeding en transport:

Het voorbereide materiaal wordt vanuit de trechter naar de extruder gebracht. In het vat van de extruder duwt een draaiende schroef het materiaal continu naar voren. Terwijl het materiaal beweegt, ervaart het toenemende hitte en druk, wat zorgt voor een soepele en consistente stroom naar de volgende fase.

3. Smelten en plastificeren:

Terwijl het materiaal door de verwarmde extruderbuis gaat, begint het te smelten. Externe verwarmers en de wrijving van de draaiende schroef werken samen om het vaste materiaal om te zetten in een uniforme, gesmolten toestand. Deze stap is cruciaal om ervoor te zorgen dat de kunststof klaar is voor de precieze vormgeving in de volgende fase.

6. Snijden en afwerken:

In de laatste fase wordt de geëxtrudeerde kunststof in specifieke lengtes gesneden met behulp van gereedschappen zoals zagen, scharen of geautomatiseerde systemen. Aanvullende nabewerkingsstappen, zoals oppervlaktebehandelingen of kwaliteitscontroles, worden uitgevoerd om ervoor te zorgen dat het product aan alle noodzakelijke specificaties en normen voldoet.

5. Afkoeling en stolling:

Na het verlaten van de matrijs wordt de gevormde kunststof onmiddellijk gekoeld om te stollen en de structuur te behouden. Gangbare koelmethoden zijn luchtkoeling, geschikt voor lichte profielen, en waterkoeling, vaak gebruikt voor grotere of warmtegevoelige producten. Deze stap zorgt ervoor dat het materiaal zijn beoogde sterkte en vorm behoudt.

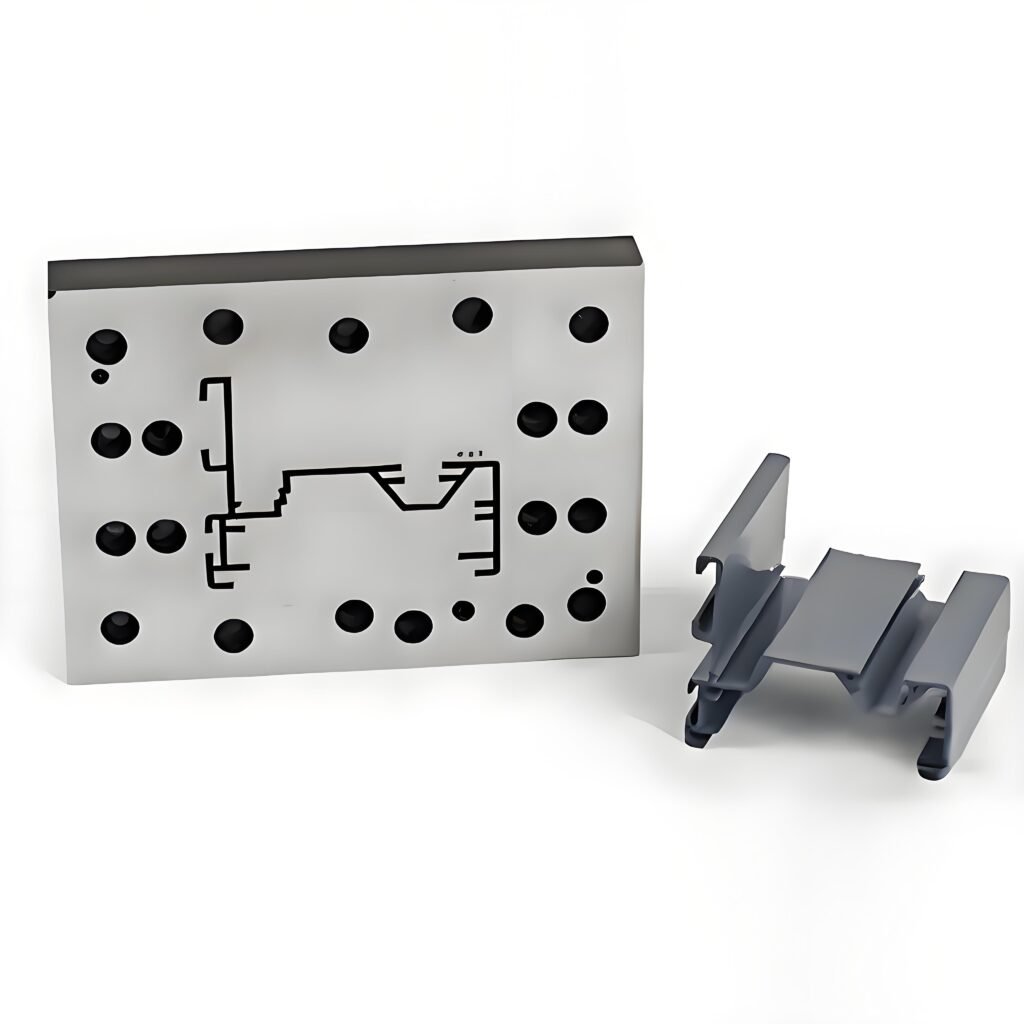

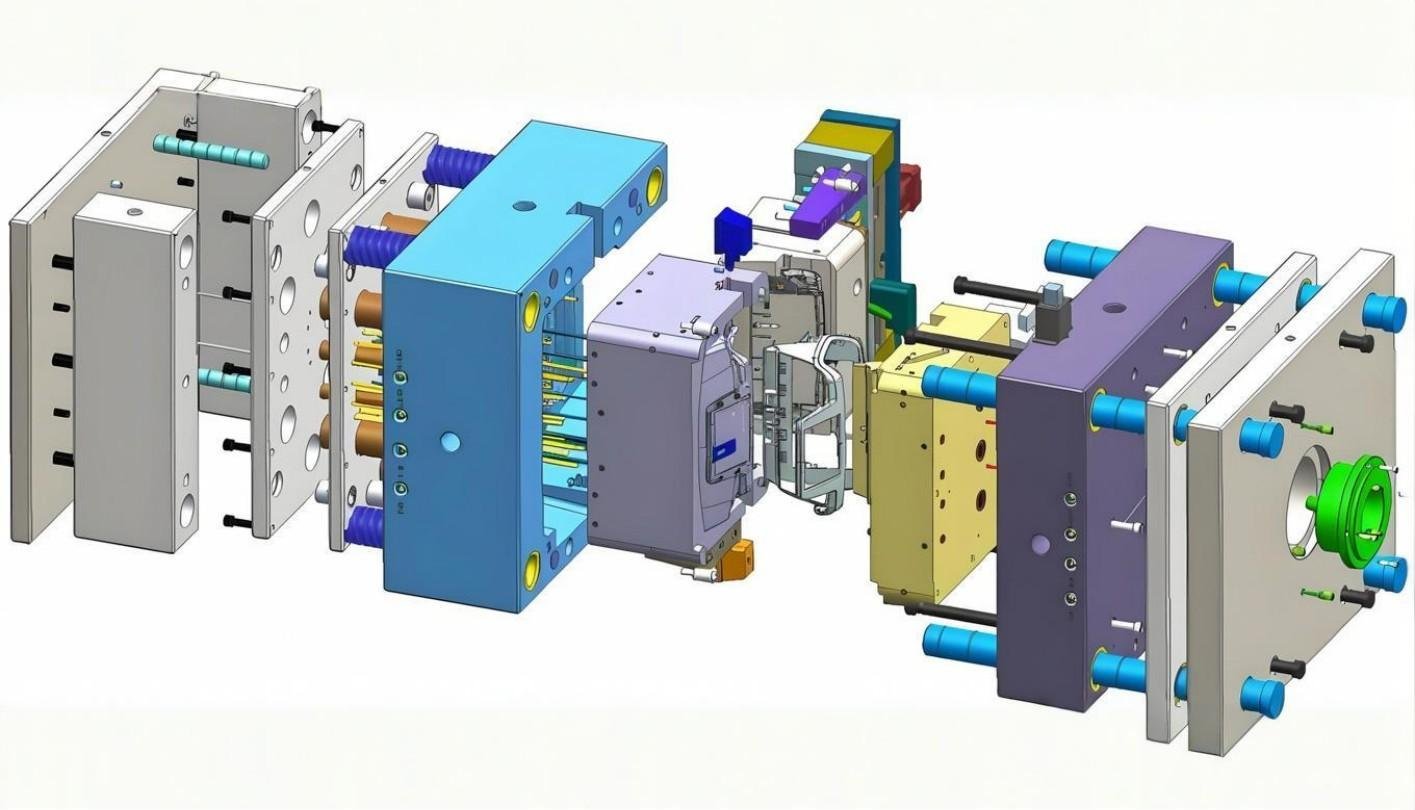

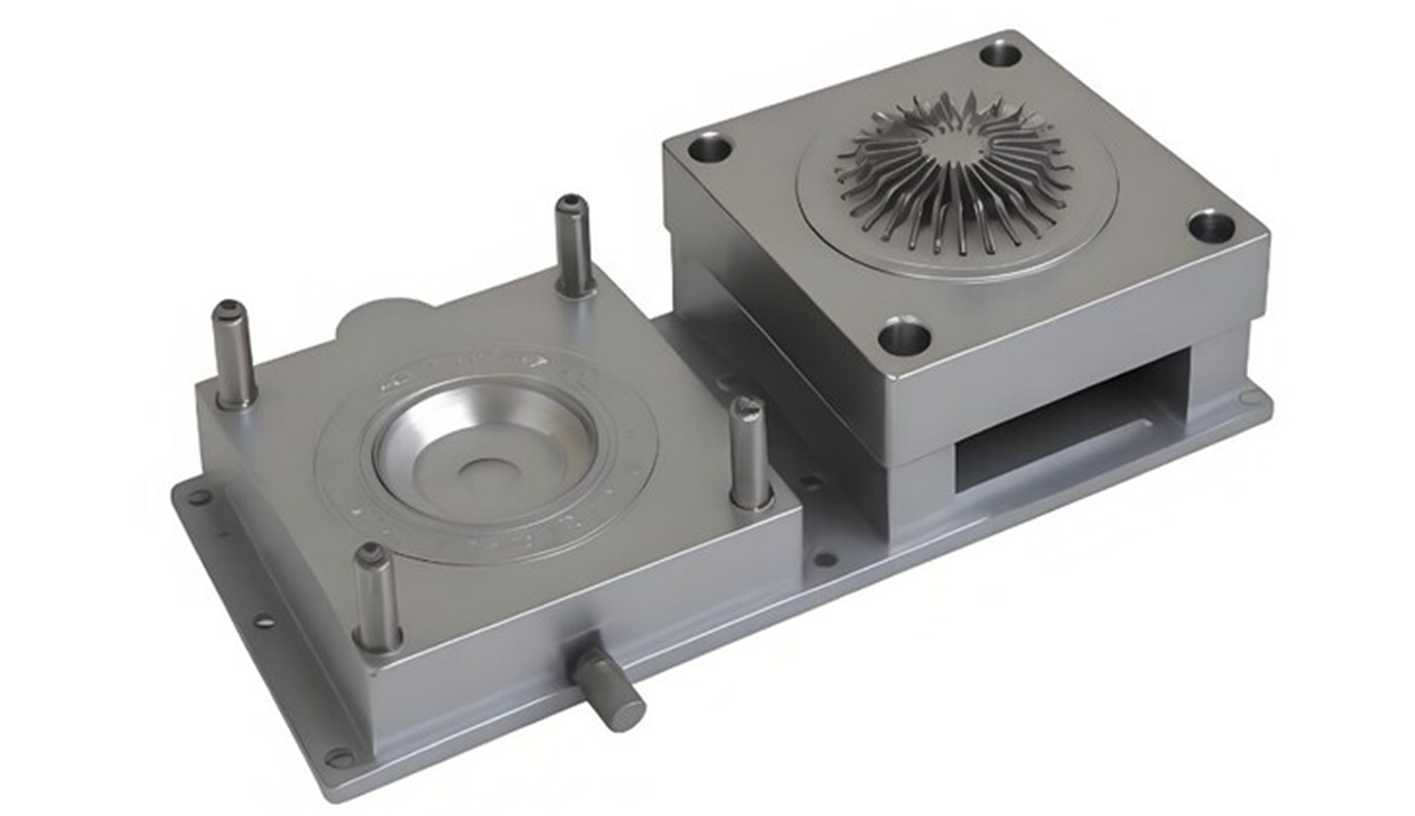

4. Vormgeven door vormen:

De gesmolten kunststof wordt door de matrijs geperst, een gespecialiseerd gereedschap dat is ontworpen om het materiaal de gewenste dwarsdoorsnede te geven. Het ontwerp van de matrijs is essentieel omdat het het uiteindelijke profiel van het product bepaalt, of het nu een buis, plaat of complexere vorm is. De juiste kalibratie is de sleutel tot consistente resultaten.

Wat zijn de verschillen tussen extruderen en spuitgieten?

Extrusie en spuitgieten zijn twee van de populairste kunststofproductieprocessen. Ze hebben elk hun eigen sterke punten en worden voor verschillende toepassingen gebruikt. Hoewel ze beide te maken hebben met het verwerken van kunststof materiaal, verschillen ze in de manier waarop ze werken, de gereedschappen die ze gebruiken en de resultaten die ze produceren. Hier volgt een gedetailleerde vergelijking van deze twee processen, met de nadruk op hun verschillen.

1. Procesoverzicht:

Extrusie vormen:

Bij extrusie smelt je plastic (zoals pellets of korrels) en duw je het door een matrijs om vormen te maken die allemaal even groot zijn. Daarna laat je het afkoelen en snij je het. Voorbeelden zijn pijpen, platen en buizen.

Spuitgieten:

Bij dit proces wordt gesmolten kunststof in een vormholte gespoten. Het koelt af en verhardt in de mal, waardoor een bepaalde 3D-vorm ontstaat. Je gebruikt spuitgieten om ingewikkelde onderdelen te maken, zoals speelgoed, auto-onderdelen en medische spullen.

2. Ontwerp en complexiteit:

Extrusie vormen:

① Maakt lange, dunne dingen zoals buizen, staven of vormen.

Kan alleen eenvoudige vormen maken omdat de dobbelsteen helemaal hetzelfde is.

③ Goed voor dingen die helemaal dezelfde vorm hebben.

Spuitgieten:

① Creëert gedetailleerde 3D vormen met ingewikkelde kenmerken, inclusief interne holtes en complexe geometrieën.

② Biedt een hoge ontwerpflexibiliteit, waardoor het geschikt is voor complexe en precieze onderdelen.

3. Schimmel en kosten:

Extrusie vormen:

① Het gereedschap bestaat uit relatief eenvoudige en goedkope matrijzen, waardoor de initiële investering lager uitvalt.

② Lagere gereedschapskosten maken het ideaal voor de productie van grote volumes van uniforme vormen.

Spuitgieten:

① Vereist aangepaste mallen die duur en tijdrovend zijn om te maken.

Hoge gereedschapskosten worden gecompenseerd door de mogelijkheid om complexe en nauwkeurige onderdelen in massa te produceren.

4. Productiesnelheid en -volume:

Extrusie vormen:

Een continu proces dat een snellere productie van lange profielen mogelijk maakt. Geschikt voor de productie van grote volumes waarbij vormen geen extra complexiteit vereisen.

Spuitgieten:

Produceert discrete onderdelen met langere cyclustijden vanwege de koelvereisten. Efficiënter voor grootschalige productie van identieke, ingewikkelde onderdelen.

5. Druk en materiaalgebruik:

Extrusie vormen:

Werkt bij relatief lage druk (meestal onder 1000 psi). Gebruikt materialen die ontworpen zijn voor lineaire profielen, met minder aandacht voor structurele details.

Spuitgieten:

Werkt onder hoge druk (meer dan 10.000 psi) om gesmolten kunststof in ingewikkelde mallen te injecteren. Geschikt voor materialen met hogere kwaliteitsnormen voor gedetailleerde onderdelen.

6. Toepassingen:

Extrusie vormen:

Vaak gebruikt voor buizen, slangen, raamkozijnen en andere doorlopende producten. Ideaal voor de bouw en industriële toepassingen waar uniformiteit essentieel is.

Spuitgieten:

Het meest geschikt voor consumptiegoederen (bijv. speelgoed, elektronicabehuizingen), medische apparatuur en auto-onderdelen. Geschikt voor toepassingen die complexe details en nauwkeurige toleranties vereisen.

Vergelijkende tabel

| Functie | Extrusie | Spuitgieten |

|---|---|---|

| Proces | Doorlopend | Discrete |

| Complex ontwerp | Eenvoudige, 2D profielen | Complexe, 3D-vormen |

| Toolingkosten | Laag | Hoog |

| Druk | Laag (onder 1000 psi) | Hoog (boven 10.000 psi) |

| Productiesnelheid | Hoog voor lange profielen | Matig voor ingewikkelde onderdelen |

| Toepassingen | Pijpen, buizen, platen | Consumptiegoederen, medisch, auto's |

Wat zijn de meest voorkomende extrusieproducten?

Wat zijn de materialen die vaak worden gebruikt bij het spuitgieten?

Extrusie en spuitgieten zijn twee van de populairste kunststofproductieprocessen. Ze hebben elk hun eigen sterke punten en worden voor verschillende toepassingen gebruikt. Hoewel ze beide te maken hebben met het verwerken van kunststof materiaal, verschillen ze in de manier waarop ze werken, de gereedschappen die ze gebruiken en de resultaten die ze produceren. Hier volgt een gedetailleerde vergelijking van deze twee processen, met de nadruk op hun verschillen.

1. Polyethyleen (PE):

Soorten: Polyethyleen met lage dichtheid (LDPE), Polyethyleen met gemiddelde dichtheid (MDPE), Polyethyleen met hoge dichtheid (HDPE).

Eigenschappen: Lichtgewicht, flexibel, met uitstekende chemische weerstand, maar lagere hittestabiliteit.

Toepassingen: Verpakkingsfolie, buizen, containers en consumentenproducten.

2. Polypropyleen (PP):

Eigenschappen: Hoge sterkte-gewichtsverhouding, uitstekende chemische en vochtbestendigheid en kosteneffectiviteit.

Toepassingen: Auto-onderdelen, medische apparatuur, verpakkingen en huishoudelijke producten.

3. Polyvinylchloride (PVC):

Soorten: Stijve en flexibele vormen, aanpasbaar met weekmakers.

Eigenschappen: Goede chemische weerstand, duurzaam maar kan bros zijn zonder additieven.

Toepassingen: Leidingen, buizen, elektrische isolatie, bouwmaterialen en medische apparatuur.

4. Polyamide (PA, Nylon):

Eigenschappen: Hoge sterkte, uitstekende slijtvastheid en goede thermische stabiliteit.

Toepassingen: Auto-onderdelen, textiel, industriële machineonderdelen en consumentenproducten.

5. Acrylonitril-butadieen-styreen (ABS):

Eigenschappen: Taai, slagvast en matig hittebestendig.

Toepassingen: Interieur van auto's, consumentenelektronica, speelgoed en apparaten.

6. Polycarbonaat (PC):

Eigenschappen: Uitzonderlijke slagvastheid, optische helderheid en hoge thermische stabiliteit.

Toepassingen: Veiligheidsbrillen, brillenglazen, auto-onderdelen en elektronische behuizingen.

7. Polyethyleentereftalaat (PET):

Eigenschappen: Sterk, lichtgewicht en uitstekende barrière-eigenschappen voor vocht en gassen.

Toepassingen: Flessen, containers, vezels en voedselverpakking.

8. Thermoplastische elastomeren (TPE):

Eigenschappen: Combineert de elasticiteit van rubber met de verwerkbaarheid van kunststof.

Toepassingen: Flexibele buizen, afdichtingen, pakkingen en schoeisel.

9. Polyurethaan (PU):

Eigenschappen: Hoge slijtvastheid, uitstekende flexibiliteit en duurzaam.

Toepassingen: Coatings, kleefstoffen, schuim en industriële componenten.

10. Fluorpolymeren (bijv. FEP, PFA, ETFE):

Eigenschappen: Uitstekende chemische weerstand, antikleef eigenschappen en hoge thermische stabiliteit.

Toepassingen: Buizen, afdichtingen, pakkingen en coatings voor veeleisende omgevingen.

11. Siliconen (Si):

Eigenschappen: Flexibel, hittebestendig en biocompatibel.

Toepassingen: Medische afdichtingen, pakkingen, coatings en keukengerei.

Overzichtstabel van gangbare materialen

| Type materiaal | Stijfheid | Chemische weerstand | Slagsterkte | Toepassingen |

|---|---|---|---|---|

| Polypropyleen (PP) | Uitstekend | Uitstekend | Uitstekend | Verpakking, auto-onderdelen |

| Polyethyleen (PE) | Varieert per type | Goed | Goed | Zakken, containers |

| Polyvinylchloride (PVC) | Varieert per type | Eerlijk | Goed | Leidingen, isolatie |

| Acrylonitril-butadieen-styreen (ABS) | Uitstekend | Eerlijk | Uitstekend | Speelgoed, behuizingen |

| Polystyreen (PS) | Slecht | Eerlijk | Goed | Wegwerpartikelen |

| Nylon (PA) | Uitstekend | Uitstekend | Uitstekend | Tandwielen, riemen |

| Polycarbonaat (PC) | Uitstekend | Eerlijk | Uitstekend | Veiligheidsuitrusting |

Veelvoorkomende problemen en oplossingen bij het spuitgieten van kunststof

Kunststof extrusievormen is een veelzijdig en veelgebruikt productieproces om kunststof producten te maken. Ondanks de voordelen kan het proces te maken krijgen met uitdagingen die de efficiëntie en productkwaliteit beïnvloeden. Hieronder vatten we de meest voorkomende problemen bij het spuitgieten van kunststof samen en bieden we effectieve oplossingen om ze aan te pakken.

1. Problemen met materiaalkwaliteit:

Oorzaken:

Vervuilde of inconsistente grondstoffen.

Ongeschikte materiaaleigenschappen voor de beoogde toepassing.

Oplossingen:

Zoek grondstoffen van hoge kwaliteit en controleer regelmatig op verontreinigingen.

Gebruik additieven zoals stabilisatoren of antioxidanten om de materiaaleigenschappen te verbeteren.

2. Extrudertemperatuurregeling:

Oorzaken:

Inconsistente vat- en matrijstemperaturen.

Defecte temperatuursensoren of regelaars.

Oplossingen:

Installeer nauwkeurige temperatuurcontrolesystemen om de optimale omstandigheden te bewaken en te handhaven.

Kalibreer regelmatig sensoren en inspecteer verwarmingssystemen om een gelijkmatige temperatuurverdeling te garanderen.

3. Uitdagingen op het gebied van matrijsontwerp en onderhoud:

Oorzaken:

Slecht ontworpen of versleten matrijzen.

Verstoppingen door materiaalopbouw.

Oplossingen:

Inspecteer en reinig de matrijzen regelmatig om verstopping en slijtage te voorkomen.

Gebruik geavanceerde simulatiesoftware om het matrijsontwerp te optimaliseren voor specifieke productvereisten.

4. Problemen met materiaaltoevoer:

Oorzaken:

Ongelijkmatige of onvoldoende materiaaltoevoer.

Verstoppingen in de trechter.

Oplossingen:

Zorg voor goede materiaaltoevoersystemen met sensoren voor realtime controle.

Reinig trechters en toevoermechanismen regelmatig voor een soepele werking.

5. Inconsistentie van productafmetingen:

Oorzaken:

Variaties in extrusiesnelheid en druk.

Verkeerde uitlijning.

Oplossingen:

Real-time kwaliteitscontrolesystemen implementeren met behulp van precisiemeetinstrumenten.

Stem de uitlijning van de matrijs en de extrusieparameters af op uniforme afmetingen.

6. Oppervlakteafwijkingen (bijv. ruwheid, bellen, brandplekken):

Oorzaken:

Luchtinsluiting of ongesmolten deeltjes in het materiaal.

Overmatige hitte of afschuiving tijdens extrusie.

Oplossingen:

Optimaliseer de temperaturen in de compressiezone en zorg dat het materiaal volledig smelt.

Gebruik effectieve ontgassingssystemen om ingesloten lucht te verwijderen.

Verlaag geleidelijk het toerental en vermijd langdurige blootstelling aan hoge temperaturen.

7. Materiaaldegradatie:

Oorzaken:

Langdurige blootstelling aan hitte of schuifspanning tijdens verwerking.

Oplossingen:

Minimaliseer de verblijftijd in het vat en gebruik materialen met een hogere thermische stabiliteit.

Gebruik stabilisatoren om afbraak en verkleuring te voorkomen.

8. Energie-inefficiëntie:

Oorzaken:

Verouderde apparatuur en inefficiënte processen.

Oplossingen:

Upgrade naar energiezuinige extruders en optimaliseer koel- en verwarmingssystemen.

Isoleer verwarmingszones en implementeer automatisering om energieverspilling tegen te gaan.

9. Hechtingsproblemen tussen lagen:

Oorzaken:

Slechte temperatuur- of drukregeling tijdens het hechten van lagen.

Oplossingen:

Pas de verwerkingsparameters aan op basis van de materiaaleigenschappen om de laaghechting te verbeteren.

Gebruik compatibele materialen of hechtmiddelen voor een betere cohesie.

10. Slijtage van de extruder:

Oorzaken:

Continue werking zonder adequaat onderhoud.

Oplossingen:

Plan regelmatige inspecties en vervang versleten onderdelen onmiddellijk.

Overweeg een upgrade naar duurzame extruderontwerpen voor een langere levensduur.

Project voltooid

Tevreden klanten

Gekwalificeerde werknemers

Internationale partners

veelgestelde vragen voor klanten

Aan de slag met Uplastech

Heb je vragen? Wij hebben antwoorden.

We zijn gespecialiseerd in extrusieprocessen en het maken van precisiemallen en bieden oplossingen op maat om aan uw productiebehoeften te voldoen.

We werken met verschillende industrieën, waaronder de auto-industrie, elektronica en consumentengoederen, en richten ons op B2B-partnerschappen.

Ja, we passen onze oplossingen aan uw unieke vereisten aan.

Neem contact op

Lorem ipsum dolor sit amet consectetur adipiscing elit eue mauris molestie orci eget.