Het extrusieschuimproces creëert lichtgewicht, thermisch efficiënte materialen door tijdens de extrusie gas in polymeren te introduceren, waardoor een schuimstructuur wordt gevormd die geschikt is voor verschillende toepassingen.

Extrusieschuim injecteert gas in polymeren tijdens de extrusie, waardoor lichtgewicht, cellulaire materialen ontstaan voor verpakking, bouw en isolatie, waardoor minder materiaal wordt gebruikt en de thermische eigenschappen verbeteren.

Inzicht in de fijne kneepjes van het extrusieschuimproces en de toepassingen ervan is de sleutel tot het benutten van de voordelen ervan voor uw branche. Ga dieper in op de invloed van verschillende gassen en polymeren op de uiteindelijke schuimeigenschappen en toepassingen.

Extrusieschuim vermindert de materiaalkosten tijdens de productie.Echt

Door het polymeer met gas uit te zetten, worden schuimproducten gemaakt met minder grondstoffen, wat leidt tot kostenbesparingen.

Extrusieschuimen wordt alleen gebruikt in verpakkingstoepassingen.Vals

Extrusieschuimen wordt vaak gebruikt in verpakkingen, maar vindt ook toepassingen in de bouw, de auto-industrie en isolatie vanwege de veelzijdige eigenschappen.

- 1. Wat zijn de meest gebruikte materialen voor extrusieschuimen?

- 2. Wat zijn de stappen in het extrusieschuimproces?

- 3. Wat zijn de drie factoren van het extrusieschuimproces?

- 4. Wat zijn de toepassingen van extrusieschuimen?

- 5. Wat zijn de verschillen tussen het Extrusieschuimproces en Gevormd schuim?

- 6. Conclusie

Wat zijn de meest gebruikte materialen voor extrusieschuimen?

Extrusieschuimmaterialen zijn van cruciaal belang in industrieën die lichtgewicht en geïsoleerde producten nodig hebben, waardoor de efficiëntie toeneemt en de kosten dalen.

Bij extrusieschuim wordt vaak gebruik gemaakt van polystyreen, polyethyleen, polypropyleen en polyurethaan voor thermische isolatie, gewichtsvermindering en veelzijdigheid in de verpakkings-, bouw- en auto-industrie.

Polymelkzuur (PLA)

PLA is een biologisch afbreekbaar materiaal. De extrusieschuimproces1 kan het product lichter maken, wat de kosten kan drukken en de hittebestendigheid en flexibiliteit van het materiaal kan verbeteren. PLA-schuim wordt veel gebruikt in voedselverpakkingen en op andere gebieden. Bedrijven als Coopbox in Italië en TAG Packaging in Korea doen hier bijvoorbeeld al jaren onderzoek naar en hebben geweldige resultaten geboekt.

Polyethyleen (PE)

Polyethyleen is ook een van de meest gebruikte materialen voor extrusieschuim. Door de extrusie blaasgieten schuimen2 proces kunnen minuscule luchtbelletjes worden gevormd in PE-producten, waardoor er minder plastic materiaal wordt gebruikt.

Een door LIBERTY ingediend octrooi vermeldt bijvoorbeeld een product van extrusieblaasgietschuim van polyethyleen en een methode voor de bereiding ervan, die componenten bevat zoals een blaasmiddel-masterbatch, een matrixhars en een kleurmasterbatch.

Deze materialen hebben verschillende eigenschappen en kunnen voor verschillende dingen worden gebruikt als je schuim maakt met een extruder. Je moet nadenken over wat je gaat maken en waar het gebruikt gaat worden om het juiste materiaal te kiezen.

Ethyleenvinylacetaatcopolymeer (EVA)

EVA is een veelgebruikt schuimmateriaal met goede schokabsorptie, demping, waterdichtheid en thermische isolatie-eigenschappen. Het extrusieschuimproces kan het volgende produceren EVA-schuim3 platen, platen, buizen, enz., die op grote schaal worden gebruikt in schoenzolen, sportuitrusting, geluiddempende materialen en speelgoed.

Polystyreen is een belangrijk materiaal voor extrusieschuim.Echt

Polystyreen wordt vaak gebruikt vanwege zijn uitstekende isolerende eigenschappen en lichte gewicht, geschikt voor verpakking en bouw.

Extrusieschuimmaterialen zijn ondanks hun voordelen niet geschikt voor alle industrieën.Echt

Hoewel ze verschillende voordelen bieden, vereisen sommige industrieën materialen met andere eigenschappen, zoals stijfheid of specifieke chemische weerstand.

Wat zijn de stappen in het extrusieschuimproces?

Het extrusieschuimproces is cruciaal voor het produceren van lichtgewicht, duurzame materialen in verschillende industrieën door tijdens de extrusie een schuimvormend middel toe te voegen aan plastic polymeren.

Het extrusieschuimproces bestaat uit het smelten van polymeer, het toevoegen van een schuimmiddel en het afkoelen om schuim te vormen dat wordt gebruikt in verpakkingen, auto's en de bouw vanwege zijn lichtheid en sterkte.

Mengen van grondstoffen

Meng de polymeerhars met de blaasmiddel4 en andere additieven (zoals kiemvormers, vlamvertragers, enz.) om ervoor te zorgen dat het blaasmiddel gelijkmatig wordt verspreid in het polymeer.

Plastificeren en extruderen

De gemengde grondstof gaat in een extruder waar het gesmolten en geplastificeerd wordt bij hoge temperaturen. Tijdens dit proces wordt het blaasmiddel gelijkmatig verdeeld in de polymeermatrix.

Schuimproces

Als de temperatuur stijgt, begint het blaasmiddel af te breken of te verdampen, waardoor gassen ontstaan die bellen maken in de smelt. Het schuimproces wordt geregeld door de temperatuur, de druk en de verhouding van de grondstoffen.

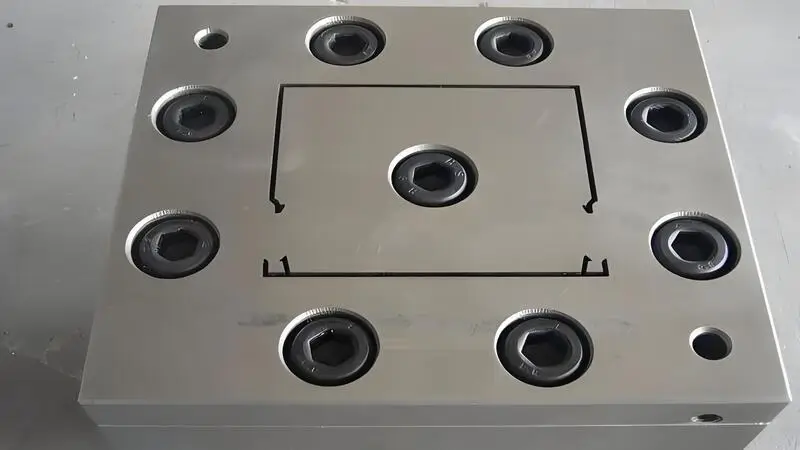

Vorm Extrusie

Terwijl de smelt door de mal wordt geperst, wordt de druk plotseling losgelaten, waardoor de gassen zich opblazen en een gesloten celstructuur vormen. Deze stap bepaalt de structuur en eigenschappen van het eindproduct.

Koelen en vormen

Het geëxtrudeerde materiaal wordt snel afgekoeld in een koeleenheid zodat het kan uitharden en de vorm en grootte kan behouden die we willen. Tijdens het koelen wordt de blisterstructuur nog stabieler.

Rijpingsproces

Na het vormen laat men het materiaal een tijdje rusten zodat de gassen in het blaasmiddel geleidelijk worden vervangen door lucht, waardoor het materiaal sterker en duurzamer wordt.

Snijden en verpakken

Tot slot snijden we het gegoten materiaal volgens de specificaties die we willen en verpakken we het om het te verzenden.

Extrusieschuim resulteert altijd in een uniforme celstructuur.Vals

De uniformiteit van de celstructuur hangt af van factoren zoals het type schuimmiddel en de procesomstandigheden.

Extrusieschuimen vermindert het materiaalgebruik zonder afbreuk te doen aan de sterkte.Echt

Door polymeren uit te zetten in schuim wordt het materiaalgebruik geminimaliseerd terwijl de structurele integriteit behouden blijft.

Wat zijn de drie factoren van het extrusieschuimproces?

Het extrusieschuimproces is van cruciaal belang bij het maken van lichtgewicht en efficiënte materialen voor verschillende industrieën door gassen op te nemen in polymeren tijdens het extrusieproces.

Het extrusieschuimproces is afhankelijk van het polymeertype, het schuimmiddel en de verwerkingsomstandigheden, die de structuur, dichtheid en prestaties van het schuim bepalen.

Uitdrijvingstemperatuur

De temperatuur van de extrusie heeft een groot effect op hoe goed de schuimplaat zich vormt. Als je begint te extruderen bij een lagere temperatuur, zullen de bubbels groter zijn. Als je de temperatuur verhoogt, worden de belletjes kleiner. Als je de temperatuur blijft verhogen, worden de bellen weer groter.

Dit komt omdat de temperatuur van de extrusie laag is en het gas in de smelt ongelijkmatig gemengd, gekerfd en ongelijkmatig verspreid is, wat resulteert in de vorming van grote bellen en een hoge dichtheid van de schuimplaat; wanneer de temperatuur stijgt tot een bepaalde waarde, kan de geëxtrudeerde smelt de interne uitzettingskracht niet weerstaan en stort hij snel in.

Je moet de extrusietemperatuur5 door rekening te houden met het crosslinking-middel, AC, en de mate waarin het systeem geleert.

Als de temperatuur van de crosslinking agent te hoog is, zijn de crosslinkingtemperatuur en de ontledingssnelheid van de AC te hoog, wat resulteert in een moeilijke regeling van de giettijd; als de temperatuur te laag is, zijn de ontledingssnelheid van de AC en de crosslinking-snelheid van de AC te hoog, wat resulteert in een moeilijke regeling van de giettijd; als de temperatuur te laag is, zijn de ontledingssnelheid van de AC en de ontledingssnelheid van de AC crosslinking-agent6 zijn niet compatibel, zodat de gelhoeveelheid van het systeem klein is en er geen goede luchtbel kan worden verkregen.

Ook de temperatuur van de kop en de mondvorm tijdens het opschuimen van de polyethyleenplaat is erg belangrijk. Over het algemeen ligt de temperatuur van het extrusielichaam tussen 140 en 190 graden Celsius en die van de kop tussen 180 en 210 graden Celsius. Het is het beste om een extrusieproces met een lage temperatuur te gebruiken om een fijne en uniforme bellenstructuur te krijgen.

Verblijftijd van de smelt in de extruder

De schroefsnelheid is laag, het materiaal blijft lang in het vat, het blaasmiddel ontbindt veel, het is gemakkelijk om te schuimen en bellen te vormen, dus het aantal bellen is klein en de grootte van de bellen is groot, en de bellenstructuur7 is slecht; ook omdat het materiaal lang in het vat blijft, kruist de smelt te veel en krimpt het materiaal wanneer het schuimt.

Bovendien is het ook waarschijnlijker dat het gas binnenin de smelt naar het buitenoppervlak diffundeert, wat leidt tot een hogere dichtheid van het product.

De schroefsnelheid is hoger, het materiaal blijft korter in het vat, het ontbindingsproces van het schuimmiddel is korter, er wordt onvoldoende gas gegenereerd, wat leidt tot een kleiner aantal bellen, kleinere afmetingen en een sneller proces. Als het proces te snel wordt uitgevoerd, kan bij het verlaten van de extrusiematrijs het resterende schuimvormend middel niet volledig worden afgebroken, wat resulteert in een hogere dichtheid van het product.

Ook blijft het materiaal korte tijd in het verblijf, zeker een korte vernettingstijd, lage vernetteringsgraad, smeltwand kleverig, met de toename van de hoeveelheid AC-ontledingsgas, kan laagvernette smelt niet tegen de gasdruk en veroorzaakt smeltbreuk.

Over het algemeen is de dichtheid hoog als de snelheid laag is. Als de snelheid toeneemt, neemt de dichtheid af. Wanneer een bepaalde waarde wordt bereikt, begint de dichtheid toe te nemen. Het is duidelijk dat als de schroefsnelheid te hoog of te laag is, de grootte van de bellen anders is en er bellen of gebroken bellen ontstaan. Als de snelheid te hoog is, wordt het materiaal niet goed geplastificeerd en ontsnapt het gas.

Uitdrijvingsdruk

De extrusiedruk is te laag, de AC-ontleding van het gas dat in de smelt wordt geproduceerd, de diffusiecoëfficiënt is te groot en de oplosbaarheid is erg klein, waardoor een grote hoeveelheid gas ontsnapt; de extrusiedruk neemt toe, de gasoplosbaarheid van de smelt neemt toe, het aantal kernen neemt toe, de luchtbelgaten zijn kleiner en de dichtheid is ook klein.

De rol van additieven in schuimvorming

De algemene decompositietemperatuur van crosslinking agents is 120°C, wat kan voldoen aan de eis dat het hoger moet zijn dan de smelttemperatuur van PE en lager dan de decompositietemperatuur van AC blaasmiddelen8.

Bij deze temperatuur breekt het crosslinking-middel af in vrije radicalen die chemisch actiever zijn en waterstofatomen uit de PE-ketens kunnen halen. Hierdoor worden de koolstofatomen in de polymeerketens actieve vrije radicalen. De vrije radicalen van twee of meer ketens combineren met elkaar om C-C chemische bindingen te maken, die een netachtige structuur vormen.

Na het verknopen van PE kan de graad van verknoping 80% bereiken. De smeltviscositeit neemt toe, zodat een fijne en uniforme poreuze structuur met een hoge uitzettingssnelheid van schuimplaat wordt verkregen. Als de hoeveelheid crosslinking agent echter te groot is, is de verknopingssnelheid te groot.

Op dit moment is AC te laat om te ontleden. De viscositeit van de smelt is al erg groot. De bellen zijn nog niet volledig geëxpandeerd. De druk van de luchtbel in vivo is dus erg groot. Wanneer de externe druk wordt verwijderd, ziet het product er gebarsten en gerimpeld uit.

Om een geweldige bubbelstructuur te krijgen, heb je minstens 60% gel nodig als je de juiste hoeveelheid crosslinker gebruikt. Meestal gaat de treksterkte van het product omhoog en vervolgens omlaag als je meer crosslinker gebruikt.

De reden waarom de schuimplaat wordt gevormd met een slechte kwaliteit, grote bubble hole grootte, en kleine hoeveelheid is dat de blaasmiddel in principe volledig ontleed in de extruder, en de meeste van de gassen in de oververzadigde smelt diffunderen en ontsnappen naar de buitenkant van de smelt, en er is een tekort aan bubble kernen.

De smelt in de extruder moet dus veel gas of een beetje AC blaasmiddel bevatten. Sterker nog, zelfs als er nog een beetje blaasmiddel in de smelt zit, kan het nog steeds als een kern werken. Zodra het uit de mal komt, kan het opschuimen.

Het effect van AC-blaasmiddeldosering op de structuur van het bellengat en de prestaties van de geschuimde plaat. Schuimproces is een complex fysisch-chemisch proces, schuimvorming vereist de buitenwaartse expansie van de gasdruk en de oppervlaktespanning van de bellenwand om een dynamisch evenwicht te bereiken.

Volgens het schuim "hot spot" nucleatiemechanisme, als het vormen, in een bepaalde periode van tijd niet kan vormen een groot aantal bel kernen, kunt u niet de bel gat uniformiteit en dichtheid van het schuim lichaam. Of een groot aantal kernen kan worden gevormd tijdens het molding proces, de hoeveelheid AC in het systeem is een van de belangrijke factoren.

In theorie neemt de stroomopwekking toe naarmate de AC-inhoud van het gas toeneemt, maar meer AC-inhoud is niet altijd beter.

Wanneer de dosering een bepaalde grens overschrijdt, neemt de hoeveelheid gas toe, neemt de ontledingssnelheid van AC toe, groter dan de snelheid van crosslinking crosslinking agent, zodat de hoeveelheid gas die ontsnapt uit de smelt geleidelijk toeneemt, wat resulteert in een geleidelijke toename van de totale dichtheid van het oppervlak van het product.

De breukrek van het product neemt af en neemt toe met het verhogen van de AC-dosering. Dit komt omdat wanneer de AC dosering klein is, de AC afbraaksnelheid compatibel is met de crosslinking-snelheid van de crosslinking-agent, met de toename van de AC dosering, de afbraaksnelheid ook toeneemt, het gas in de smelt niet volledig kan worden geëxpandeerd, zodat de taaiheid van het product afneemt.

De keuze van het polymeer is essentieel voor het bepalen van de schuimeigenschappen.Echt

Verschillende polymeren hebben een unieke interactie met schuimmiddelen, wat de eigenschappen van het schuim zoals sterkte en thermische isolatie direct beïnvloedt.

Alle extrusieschuimprocessen gebruiken hetzelfde schuimmiddel.Vals

Afhankelijk van de gewenste schuimeigenschappen worden verschillende schuimmiddelen gebruikt, zoals chemische en fysische blaasmiddelen.

Wat zijn de toepassingen van extrusieschuimen?

Extrusieschuimen biedt veelzijdige oplossingen in de productie en draagt bij aan lichtgewicht en geïsoleerde producten in verschillende sectoren.

Extrusieschuimen wordt gebruikt in de verpakkings-, automobiel- en bouwsector voor lichtgewicht, geïsoleerd materiaal, waardoor de efficiëntie toeneemt en de kosten dalen.

Bij het extrusieschuimproces worden polyurethaan grondstoffen verhit, gemengd en door een extruder geëxtrudeerd tot een continu schuimend materiaal. Dit proces draait om continuïteit en hoge efficiëntie en is goed voor massaproductie. Geëxtrudeerde schuimproducten hebben meestal een vlak oppervlak en een uniforme bellenstructuur en zijn goed voor toepassingen die thermische of geluidsisolatie over een groot oppervlak nodig hebben.

Bouw

Je kunt geëxtrudeerd schuim gebruiken om allerlei soorten waterdichte, warmte-isolerende en geluidsisolerende materialen te maken, zoals geëxtrudeerde schuimisolatielaag, geëxtrudeerde schuimgeluidsisolatieplaten, geëxtrudeerde schuimplaten van hardschuim, enz. Deze materialen worden vaak gebruikt in de bouw van buitenmuren, daken, kelders, muren, enz.

Verpakkingsindustrie

Je kunt geëxtrudeerd schuim gebruiken om allerlei soorten verpakkingsmateriaal te maken, zoals geëxtrudeerd schuimplastic verpakkingsfolie, geëxtrudeerd schuim beschermkussens, geëxtrudeerd schuim opvulmateriaal, enzovoort. Deze materialen worden veel gebruikt in verpakkingen voor bijvoorbeeld elektronica, huishoudelijke apparaten, speelgoed en voedsel.

Auto-industrie

Je kunt geëxtrudeerd schuim gebruiken om allerlei auto-onderdelen te maken, zoals deurpanelen van geëxtrudeerd schuim, dakpanelen van geëxtrudeerd schuim, kussens van geëxtrudeerd schuim voor autostoelen, enzovoort. Deze onderdelen zijn licht, sterk, geluiddempend, warmte-isolerend en slagvast.

Meubelindustrie

Extrusieschuimen kan allerlei soorten dichtheidsplaat en plaatmaterialen voor meubels maken, zoals extrusieschuimen meubelpanelen, bureaubladen, kasten, banken, enz. Deze materialen zijn licht van gewicht, mooi, energiebesparend, met een goede brandwerendheid en antimicrobiële eigenschappen.

Extrusieschuim vermindert de materiaalkosten tijdens de productie.Echt

Door lichtgewicht producten te maken, vermindert extrusieschuimen de benodigde hoeveelheid grondstoffen, waardoor de kosten dalen.

Extrusieschuimen wordt alleen gebruikt in de verpakkingsindustrie.Vals

Extrusieschuim wordt gebruikt in verschillende sectoren, waaronder de auto-industrie en de bouw, voor toepassingen als thermische isolatie en demping.

Wat zijn de verschillen tussen het Extrusieschuimproces en Gevormd schuim?

Inzicht in het onderscheid tussen extrusieschuim en vormschuim is essentieel voor het optimaliseren van de materiaaleigenschappen en de productie-efficiëntie in verschillende toepassingen.

Extrusieschuim wordt continu geproduceerd en biedt een uniforme dichtheid en flexibiliteit, terwijl vormschuim wordt gemaakt in mallen en precieze vormen en een grotere structurele integriteit biedt. Elk proces is geschikt voor verschillende industriële behoeften, zoals verpakking, auto's en de bouw.

Processtroom

Bij extrusieschuimen worden de grondstoffen van polyurethaan verhit, gemengd en door een extruder geëxtrudeerd tot een continu geschuimd materiaal. Spuitschuimen en vormschuimen zijn verschillende manieren om schuim te maken.

Spuitgietschuim is wanneer je de grondstof in de spuitgietmachine stopt, verhit en zacht maakt, en het dan in de mal spuit om het in vorm te brengen. Bij vormschuimen giet je de grondstof in de vorm, verhit je het en laat je het schuimen en vul je elke hoek van de vorm.

Principe

Extrusieschuim ontstaat wanneer je het blaasmiddel toevoegt aan de plastic smelt in de extruder, waarna je de smelt door de extruderkop extrudeert om het te vormen. Wanneer je bij het mondstuk van de extruder komt, is er een sterke drukval en dat zorgt ervoor dat het blaasmiddel heel snel ontleedt en gas vormt, waardoor het plastic uitzet en schuim vormt.

Vormschuim ontstaat wanneer je de kunststofkorrels en het blaasmiddel samen mengt en in de mal doet, waarna je het verhit en smelt en het schuimt. Vormschuim ontstaat wanneer je de kunststofkorrels en het blaasmiddel in de mal doet, het verhit en smelt, het blaasmiddel ontleedt en gas vormt, waardoor het kunststof uitzet en schuim vormt.

Vormkenmerken

Geëxtrudeerd schuim: Het gas kan in een langere tijd en een grotere ruimte uitzetten en de vorm is zeer aanpasbaar, zodat het in verschillende vormen kan worden geproduceerd, zoals buizen, staven en platen. De oppervlaktehuid is relatief ruw, maar de interne krimp is klein, geschikt voor massaproductie.

Voorgevormd schuim: Het gas kan alleen uitzetten tot de beperkte positie van de mal, de vorm is meer gefixeerd, de huid is glad en de interne krimp is niet gemakkelijk. Omdat er mallen nodig zijn, moeten de vorm en grootte worden aangepast en is het moeilijk om massaproductie uit te voeren.

Toepassingsscenario's

Door het verschil in vormeigenschappen hebben vormschuim en geëxtrudeerd schuim verschillende toepassingen.

Geëxtrudeerd schuim is geschikt voor continue productielijnen en is goed voor massaproductie met een vlak oppervlak en een uniforme bellenstructuur.

Geëxtrudeerd schuim is goed voor het maken van schuimproducten met een hogere dichtheid en een goede taaiheid, zoals thermische isolatiematerialen, geluidsisolatiematerialen voor airconditioning, auto-interieurs enzovoort.

Vormschuim is goed voor het maken van aangepaste en ingewikkelde dingen en je kunt verschillende mallen maken voor verschillende dingen. Met vormschuim kun je allerlei dingen maken, zoals speelgoed en 3D-puzzels.

Voordelen en nadelen

Extrusieschuimen heeft veel voordelen. Het is efficiënt, stabiel, eenvoudig te controleren en zeer geschikt voor massaproductie.

Het nadeel is dat de investering in apparatuur groot is, geschikt voor continue productie. De voordelen van gevormd schuim zijn maatwerk, complexe structuur, geschikt voor kleine batchproductie en producten met een complexe structuur. Het nadeel is dat de productiecyclus langer is, geschikt voor intermitterende productie.

Extrusieschuim is kosteneffectiever voor massaproductie dan vormschuim.Echt

Het continue productieproces van extrusieschuim verlaagt de arbeids- en materiaalkosten, waardoor het geschikt is voor grootschalige toepassingen.

Vormschuim heeft altijd een hogere dichtheid dan extrusieschuim.Vals

Vormschuim kan variëren in dichtheid, afhankelijk van de formulering en de toepassing, en het is niet inherent hoger dan extrusieschuim.

Conclusie

Extrusieschuimen9 is een manier om continu schuim te maken door smelten en extruderen bij hoge temperaturen. Het wordt voornamelijk gebruikt om dingen lichter te maken, warmte binnen te houden en te voorkomen dat dingen gaan schudden. Mensen gebruiken hiervoor verschillende materialen, zoals polymelkzuur (PLA), polyethyleen (PE) en ethyleenvinylacetaatcopolymeer (EVA). Ze gebruiken ze voor verschillende dingen, zoals voedselverpakkingen, bouwmateriaal en auto-onderdelen.

De processtappen omvatten het mengen van grondstoffen, plastificeren en extruderen, schuimen, extruderen door een matrijs, koelen en vormen, verouderen, en snijden en verpakken. Geëxtrudeerd schuim10 is geschikt voor grootschalige productie met een hogere productiviteit en consistente kwaliteit in vergelijking met vormschuim.

-

Inzicht in het extrusieschuimproces kan je kennis van materiaalwetenschappen en de toepassingen ervan in verschillende industrieën vergroten. ↩

-

Leren over extrusieblazen kan inzicht geven in innovatieve productietechnieken en materiaalefficiëntie. ↩

-

Door de eigenschappen van EVA-schuim te onderzoeken, kun je de veelzijdigheid ervan ontdekken in toepassingen zoals sportuitrusting en geluiddempende materialen. ↩

-

Inzicht in blaasmiddelen is cruciaal voor het optimaliseren van schuimproductie en het verbeteren van materiaaleigenschappen. ↩

-

Leer hoe de extrusietemperatuur de bubbelgrootte en schuimdichtheid beïnvloedt voor een betere productkwaliteit. ↩

-

Het belang van crosslinkingmiddelen onderzoeken om de gewenste schuimeigenschappen en stabiliteit te bereiken. ↩

-

Leren over factoren in de bubbelstructuur kan leiden tot een betere schuimkwaliteit en betere prestaties in productieprocessen. ↩

-

Inzicht in de rol van AC-blaasmiddelen kan helpen om de schuimproductie te optimaliseren en de productkwaliteit te verbeteren. ↩

-

Bekijk deze link om het proces en de toepassingen van extrusieschuimen in verschillende industrieën te begrijpen. ↩

-

Leer meer over de voordelen van geëxtrudeerd schuim, vooral bij massaproductie en de toepassingen in verschillende sectoren. ↩