プラスチック製造にはさまざまな技術があり、それぞれが特定の製品タイプや生産ニーズに合わせて調整されている。その中でも プラスチック押出1 パイプ、チューブ、窓枠のような、均一な断面を持つ長く連続した形状を製造する能力が際立っている。しかし、次のような他の方法もある。 射出成形, ブロー成形, 圧縮成形, 回転成形そして 3Dプリンティング は、さまざまな用途に対して明確な利点を提供する。これらの違いを理解することは、プロジェクトに適した製造工程を選択するために不可欠です。

一方、射出成形のような方法は、玩具や自動車部品のような複雑でバラバラの部品を製造するのに適しており、それぞれ形状、体積、コストにおいて独自の強みを持つ。

このブログでは、プラスチック押出成形とその他の主要なプラスチック製造方法の定義、分類、用途、長所と短所、ワークフロー、材料の互換性、設計上の制限、意思決定ツールについて説明します。最後には、どのような場合に押出成形を選ぶべきか、また押出成形がより広いプラスチック製造の展望の中でどのように位置づけられるかをご理解いただけるでしょう。

プラスチック押出成形は単純な形状にしか適さない。偽

押出成形は均一な断面を得意としますが、高度なダイ設計により、マルチルーメンチューブや複数の材料を用いた共押出層などの複雑なプロファイルが可能になります。

プラスチック押出成形とは何か?

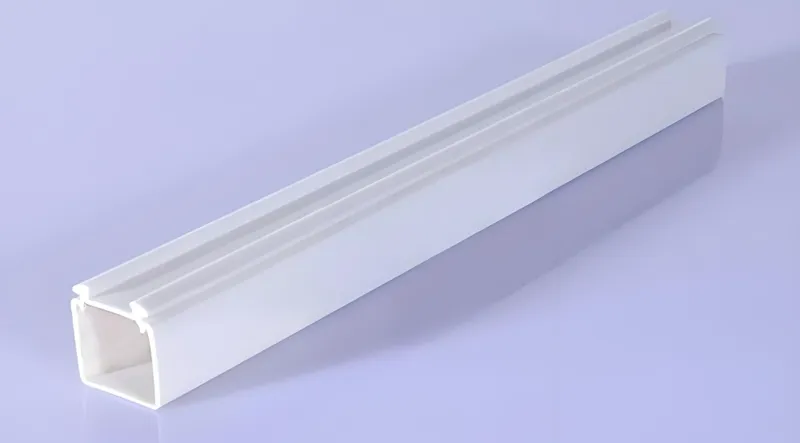

プラスチック押出成形は、溶融プラスチックをダイに通して、パイプ、シート、プロファイルなどの断面が一定の長尺形状を成形する連続プロセスです。離散的な部品を製造する他の方法とは異なり、押出成形は均一で直線的な製品の大量生産に最適化されています。

射出成形、ブロー成形、回転成形などの他の方法は、複雑な三次元部品や中空部品に適しており、それぞれ独自の精度、材料の使用量、コスト面での利点がある。

簡単に比較してみよう:

| プロセス | 定義 | 代表的な製品 |

|---|---|---|

| 押出 | 金型による連続成形 | パイプ、シート、プロファイル |

| 射出成形 | 溶融プラスチックを金型に注入する | 複雑な部品、大量生産 |

| ブロー成形 | チューブを押し出し、金型に吹き込む | ボトル、中空容器 |

| 圧縮成形 | 加熱された金型内でプラスチックを圧縮する | 大きくてシンプルな部品 |

| 回転成形 | 加熱しながら型を回転させ、内側にコーティングする | 大型中空部品 |

| 3Dプリンティング | プラスチックを重ねて部品を作る | プロトタイプ、カスタムパーツ |

この表は、押出成形の連続的な性質が、以下のようなバッチプロセスとは異なることを強調している。 射出成形2 または3Dプリンティングは、個別の、しばしば複雑な部品に焦点を当てている。

他の方法よりもプラスチック押出成形を使うべき場合とは?

プラスチック押出成形は、断面が均一で長く連続した部品を必要とする場面で威力を発揮します。ここでは、それが最良の選択であるかもしれない理由を説明します:

-

連続生産:パイプや窓枠のような大量生産に最適で、効率的で単位あたりのコストが低い。

-

材料効率:ランナーやスプルーの無駄がなく、コスト重視のプロジェクトに最適。

-

金型コストの低減:押出成形の金型は、射出成形やブロー成形で使われる金型よりもシンプルで安価である。

しかし、複雑な3次元形状や少量生産の場合は、射出成形や 3Dプリンティング3 は、その精度と柔軟性により、押出成形に勝るかもしれない。

押出成形は他の方法よりも常に安価である。偽

押し出し成形は金型費が安く済むが、射出成形はサイクルタイムが速いため、複雑な部品を大量に生産する場合には、よりコスト効率が高くなる。

プラスチック押出成形に適合する材料とは?

素材選びは製造の決定において極めて重要です。以下はその方法である。 突出部4 が積み重なる:

-

押出:主にポリエチレン(PE)、ポリプロピレン(PP)、ポリ塩化ビニル(PVC)、ポリスチレン(PS)などの熱可塑性プラスチックを使用。

-

射出成形:熱可塑性プラスチック、熱硬化性プラスチック、強化プラスチックなど、より広範囲に対応。

-

ブロー成形:通常、中空部品にはPEやPPのような熱可塑性プラスチックを使用する。

-

圧縮成形:多くの場合、高強度部品には熱硬化性樹脂や強化プラスチックが使用される。

-

回転成形:熱可塑性プラスチック、特に大型で中空のものに有効。

-

3Dプリンティング:熱可塑性プラスチックの使用範囲は広がっているが、従来の方法と比べるとまだ限定的である。

以下のようなプロジェクトでは、押出成形を選択する。 熱可塑性プラスチック5 また、複雑な材料を必要とせず、連続的で均一な形状が得られます。

他の方法と比較したプラスチック押出成形の長所と短所とは?

それぞれの方法にはトレードオフがある。ここで詳しく見てみよう:

プラスチック押出

-

長所:

-

大量生産のための連続生産。

-

射出成形よりも低い金型費用

-

ランナーやスプルーがないため、無駄が少ない。

-

-

短所:

-

一定断面に限る。

-

複雑な3D形状や厳しい公差には不向き。

-

射出成形

-

長所:

-

複雑な3D形状にも高精度で対応。

-

大容量の高速サイクル。

-

幅広い材料適合性。

-

-

短所:

-

初期金型費用が高い。

-

少量生産では経済的でない。

-

ブロー成形

-

長所:

-

ボトルのような中空部品に最適。

-

肉厚の薄い大型製品に最適。

-

-

短所:

-

中空形状に限る。

-

射出成形より精度が低い。

-

圧縮成形

-

長所:

-

大型で単純な部品や熱硬化性樹脂に最適。

-

射出成形よりも低い金型費用

-

-

短所:

-

サイクルタイムが遅い。

-

精度が低く、手間がかかる。

-

回転成形

-

長所:

-

均一な厚みの大型中空部品を製造。

-

大物のための費用対効果の高いツーリング。

-

-

短所:

-

工程が遅く、大量生産には向かない。

-

素材の選択肢が限られている。

-

3Dプリンティング

-

長所:

-

プロトタイプやカスタムパーツに最適。

-

金型費がかからず、小ロット生産に最適。

-

-

短所:

-

大量生産には遅い。

-

素材やサイズの選択肢が限られている。

-

押出成形は、大量で均一な部品を得意とするが、複雑さ、精密さ、特定の形状においては、他の方法が優位を占める。

プラスチック押出成形のワークフローとは?

エクストルージョンのワークフローは、連続生産の効率性を際立たせている:

-

フィーディング:プラスチックペレットが押出機のホッパーに入る。

-

溶解:スクリューが加熱されたバレル内でプラスチックを溶かす。

-

シェーピング:溶融プラスチックを金型に押し込んで成形する。

-

冷却:押出し材を冷却(空気または水)して固化させる。

-

カッティング/コイリング:連続した形状をカットまたはコイル状にしたもの。

温度、スクリュー速度、金型設計、冷却速度といった重要なパラメータが、精度と仕上がりに影響する。これを 射出成形プラスチックが金型に射出され、冷却され、射出される。

押出成形はその連続的な性質から、他の方法のバッチ式ワークフローとは異なり、長尺で均一な製品に最適である。

プラスチック押出成形の設計上の限界とは?

設計上の制約は方法によって異なる:

-

押出:一定の断面(パイプなど)に限定される。高度な金型は複雑さを増すが、射出成形より汎用性が低い。

-

射出成形:複雑な3D形状やアンダーカットに対応するが、慎重な肉厚設計が必要。

-

ブロー成形:中空薄肉部品に限る。

-

回転成形:精度が低く、大きくて空洞のあるものに最適。

-

3Dプリンティング:複雑な形状を得意とするが、サイズと強度に限界がある。

均一で連続的なデザインには押し出し成形を、複雑で変化に富んだ形状には代替品をお選びください。

プラスチック押出成形と他の方法との選択は?

ここに意思決定のチェックリストがある:

-

形状と幾何学:

-

均一な断面?→ 押し出し。

-

複雑な3D形状?→ 射出成形または3Dプリント。

-

-

生産量:

-

大量で単純な部品?→ 押出成形または射出成形。

-

少量生産か試作品か?→ 3Dプリント。

-

-

マテリアル・ニーズ:

-

熱可塑性プラスチックのみ?→ 押出成形、ブロー成形、射出成形。

-

熱硬化性樹脂?→ 圧縮または射出成形。

-

-

コスト:

-

金型予算が少ない?→ 押し出し成形または3Dプリンティング。

-

大量生産効率?→ 射出成形または押出成形。

-

-

公差:

-

厳しい公差が必要?→ 射出成形。

-

標準的な許容範囲か?→ 押し出し。

-

このガイドでは、技術的要件と予算および目標のバランスをとっている。

プラスチック押出成形の用途とは?

エクストルージョンの多用途性は業界をまたいでいる:

-

建設:PVCパイプ、窓枠、ウェザーストリップ。

-

パッケージング:フィルム、シート、バッグ

-

自動車:燃料ライン、トリム、断熱材。

-

メディカル:診断および流体移送用チューブ。

押出成形は、長尺で均一なプラスチック部品を必要とする産業の要である。

プラスチック押出成形は、より広範な製造業にどのように適合するか?

エクストルージョンはより広いエコシステムにつながる:

-

上流:ポリマーの製造とコンパウンド

-

下流:切断、溶接、組み立て

-

関連プロセス:

-

熱成形:押し出されたシートをトレイに成形する。

-

カレンダー:フローリングのような平らなものを生産。

-

これらのリンクは、押出成形を完全な生産戦略に統合する。

結論

プラスチック押出成形は、パイプやシートのような連続的で均一な部品を製造するのに適しており、効率、材料の節約、金型コストの削減を実現します。しかし、複雑な3D部品や少量生産の場合は、射出成形、ブロー成形、3Dプリンティングの方が適している場合もあります。プロセス仕様、材料オプション、設計ニーズを考慮することで、製造の選択を最適化することができます。