プラスチック押出成形

Uplastechは、お客様の生産効率を最適化し、独自の要件を満たすように設計された高品質のカスタムプラスチック押出ソリューションを提供することを専門としています。

プラスチック押出成形完全ガイドのリソース

プラスチック押出成形とは?

プラスチック押出成形は、プラスチックからたくさんのものを作るプロセスだ。すべて同じ形の長いものを作る方法だ。同じ形のものをたくさん作るのに適しているため、製造業では大きな役割を果たしている。この製法は汎用性が高く、建設、自動車、包装、消費財などの業界で広く使われている。人々は、あらゆる種類のものをあらゆる種類の理由で作るために使用している。

押出工程では、原料プラスチックを可塑状態になるまで加熱する。軟化したプラスチックは、次に特別に設計されたダイに押し込まれ、目的の形状に成形されます。材料がダイを出ると、冷却され、最終形状に固化されます。その結果、一貫性のある連続的な製品になり、追加加工や直接使用が可能になります。

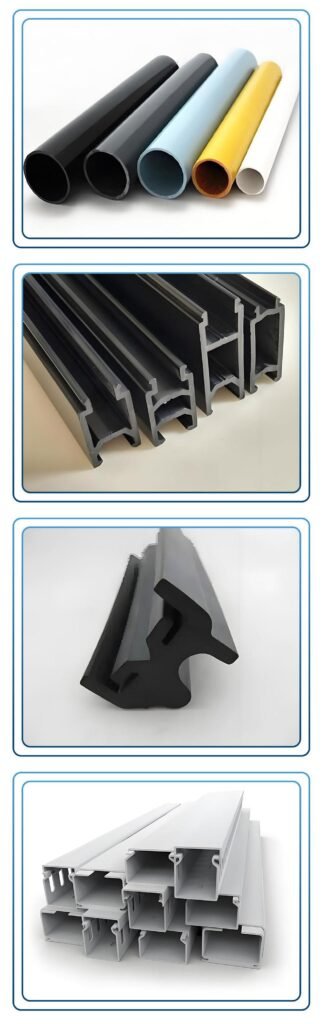

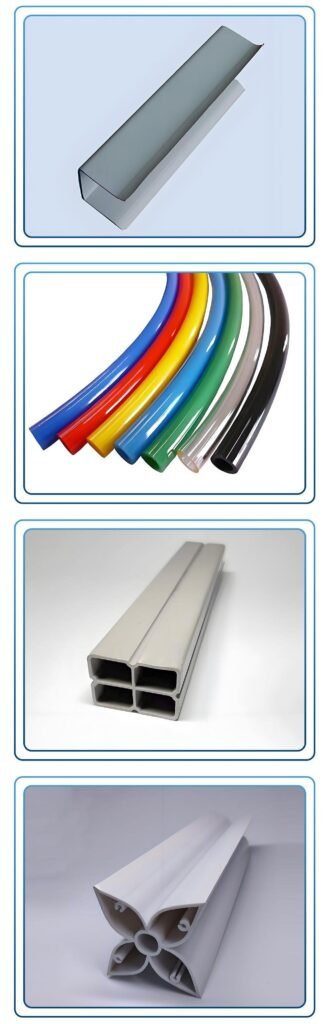

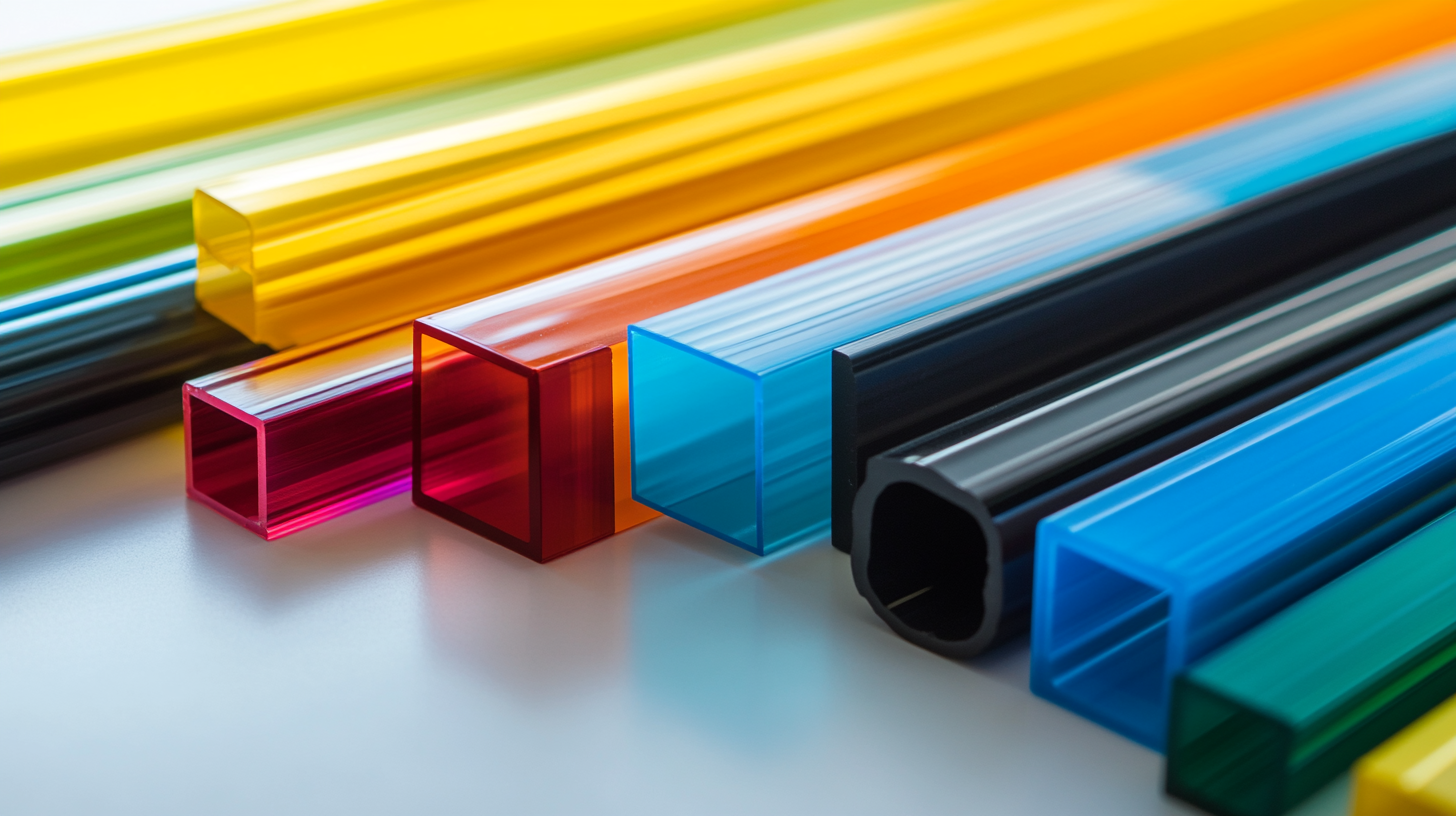

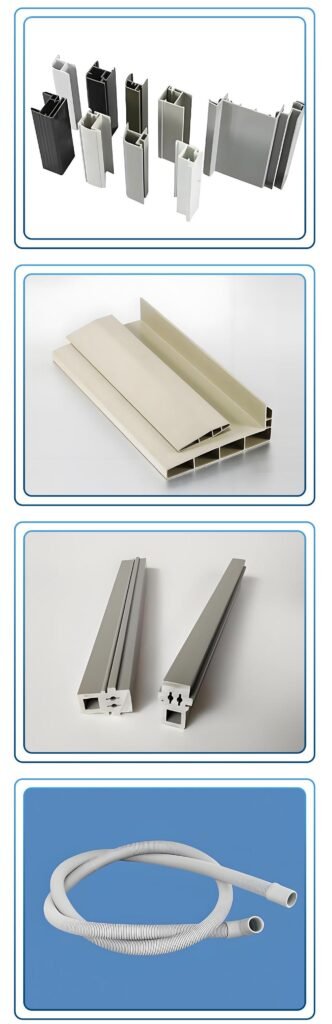

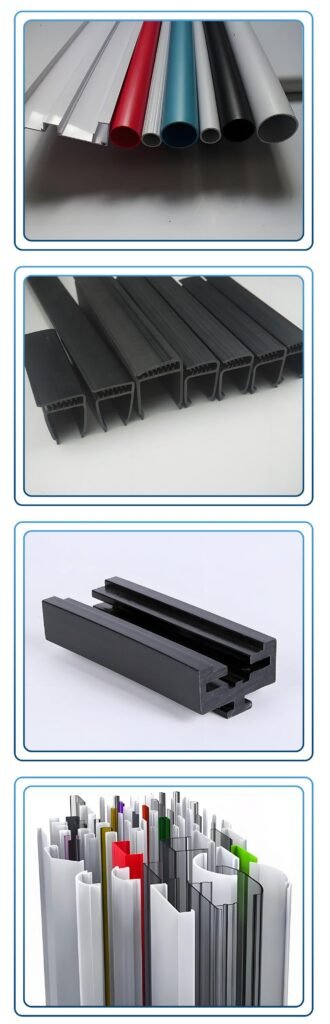

プラスチック押出成形は、基本的なチューブ、パイプ、シートから、ウェザーストリップ、窓枠、カスタムプロファイルなどの複雑なものまで、あらゆる種類のものを作ります。このプロセスは非常に適応性が高く、PVC、HDPE、ポリプロピレンなど様々な熱可塑性プラスチックを使用することができます。

プラスチック押出成形は、熱可塑性プラスチック材料から同じ大きさの断面を持つ連続製品を作るために使用される大がかりな製造プロセスです。この非常にポピュラーな方法は、単純なチューブやプロファイルから非常に複雑な構造まで、あらゆる種類の長くて連続した形状を作るのに最適です。生のプラスチックを最終製品にすることで、押出成形はあらゆる産業に貢献し、精密かつ迅速に製品を作ります。

プラスチック押出成形プロセスにはどのような種類がありますか?

プラスチック押出成形は、プラスチック材料を金型に通して形状を作るという、非常にポピュラーな製造工程である。この多用途のプロセスは、多くの産業で使用されており、異なる特性を持つ製品を作成するために異なるタイプの押出技術が使用されています。ここでは、最も一般的なプラスチック押出成形の種類をいくつかご紹介します。

1.シングルスクリュー押し出し:

単軸押出は、最も一般的で基本的な押出技術である。パイプ、チューブ、プロファイル、シートなど、さまざまなプラスチック製品の製造に使用されます。1本のスクリューでプラスチック材料をダイに通す。シンプルで費用対効果が高く、PVCパイプ、ドア・プロファイル、ケーブル・シースなどの日常的なプラスチック製品の製造によく使われている。

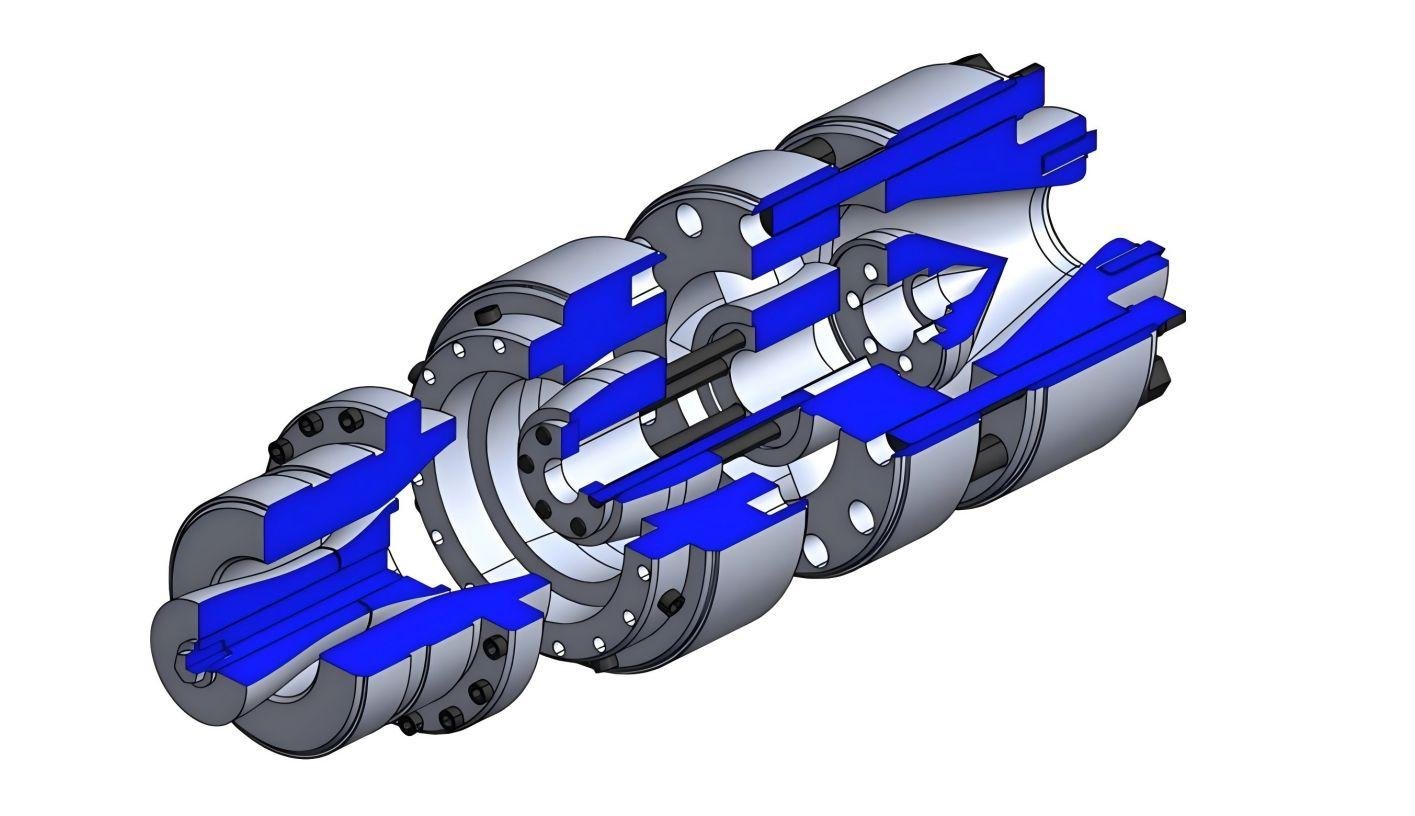

2.ツインスクリュー押出:

この方法では、2本のスクリューが連動し、1本のスクリューよりも効率的にプラスチック材料を混合・移動させる。より良い混合、配合、添加剤の分散が必要な材料の加工に最適です。複合材料、包装用フィルム、特殊なプラスチックコンパウンドなど、より複雑な製品を作る際によく使用される。

3.共回転二軸押出:

このバリエーションでは、2つのスクリューが同じ方向に回転するため、材料の混合と混練が促進されます。エラストマーや食品包装用フィルムなど、高粘度ポリマーや精密な混合が必要な材料の処理に特に有効です。

4.逆回転二軸押出:

共回りタイプとは異なり、スクリューは逆方向に回転する。これは、特に高密度または高粘度の材料を処理するのに適しています。複合材料の製造や異なるポリマーの混合に使用される。

5.複合押出:

複合押出成形とは、異なるプラスチックを混ぜ合わせ、場合によっては他のものも加えて、すべてをダイに押し込むことです。そうすることで、より強く、より柔軟で、より熱に強いなど、より優れた特性を持つ特殊なプラスチックを作ることができる。この種のプラスチックは、車の部品や建築物など、あらゆるものに使われている。

6.シートの押し出し:

シート押出成形は、ルーフィング・シート、ガスケット、包装材料などに加工できるプラスチックの平らなシートを作る。溶融プラスチックを平らな金型に通し、冷却して固形のシートを作る。この方法は、平らで均一なシートが必要なものに適している。

7.プロファイル押し出し:

形材押出成形は、窓枠、ドア枠、屋根トラスなど、特定の断面形状を持つ長尺の連続プラスチック形材を製造するために使用されます。材料は、プロファイルを成形するダイに押し込まれ、冷却された後、ご希望の長さに切断されます。

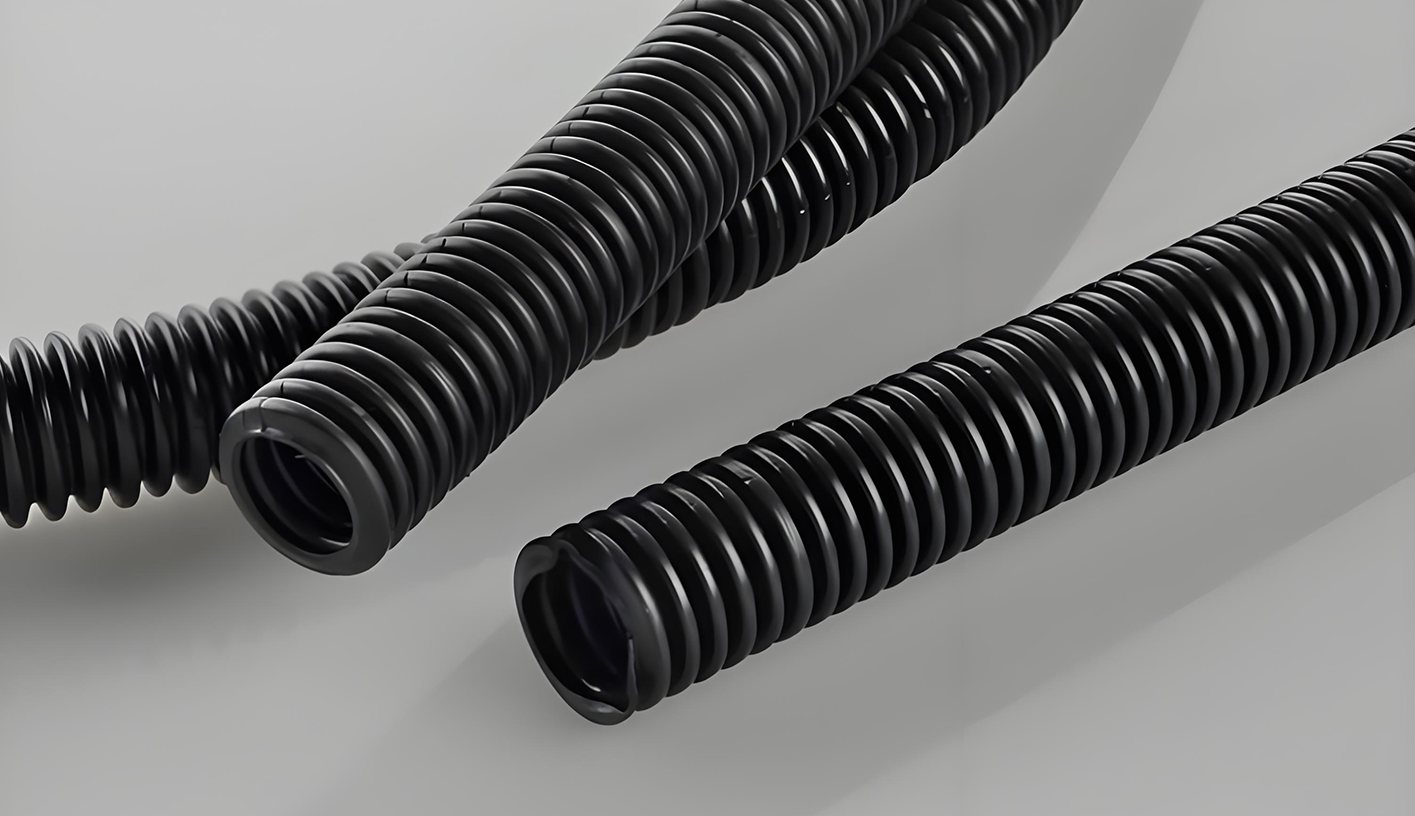

8.チューブ押出:

チューブ押出成形は、PVCパイプ、銅チューブ、アルミチューブのような中空のプラスチックチューブを製造するために使用されるプロセスです。この方法では通常、ダイの内側にマンドレルを使用してチューブの中空部分を作ります。

9.グラスファイバー押出成形:

これがグラスファイバーの作り方だ。プラスチックにグラスファイバーを混ぜます。それを機械に通して形を作るんだ。強くて軽いので、人々はこの素材を使って建物や車、飛行機といったものを作るんだ。

10.マイクロ押し出し:

マイクロ押し出しは、医療機器、コネクター、チューブなどの小さなプラスチック製品を作るのに使われる。本当に小さくて細かい製品を作るには、材料の流れや金型の作り方を本当にうまくコントロールする必要があります。

11.高速押し出し

高速押出成形は、プラスチックの材料をより速く作ることです。包装材、チューブ、プロファイルを大量に製造するような大きな仕事に使用されます。この工程は、製品の品質と精度を維持しながら、スピードを上げるために最適化されています。

13.低温押出:

一方、低温押出成形は、極低温部品や特殊な医療機器など、低温でも特性を維持しなければならない製品に使用される。この工程では、低温でも柔軟性を保つ材料が一般的に使用されます。

12.高温押出:

このプロセスは、航空宇宙部品や自動車部品のように、高温に対応する必要があるプラスチック製品を作るために使用される。高温押出成形は、熱の下でも強度を維持できる材料を必要とし、過酷な条件下で作業する産業にとって重要である。

プラスチック押出成形の基本プロセスとは?

プラスチック押出成形は、プラスチックから物を作る超クールな方法だ。未加工のプラスチックをパイプやシートのような長い形状にします。このプロセスには6つのステップがあり、それぞれのステップは、あなたが作るものが良いものであることを確認するために重要です。各工程について知っておくべきことは以下の通りだ:

1.材料の準備:

最初のステップは、ペレット、顆粒、粉末などのプラスチック原料を準備することである。これらの原料は、着色剤、充填剤、安定剤などの添加剤と混合され、特性を向上させます。準備された混合物は、次にホッパー、漏斗状の容器にロードされ、材料が処理する準備ができていることを確認します。

2.給餌と輸送:

準備された材料はホッパーから押出機に移されます。押出機のバレル内では、回転するスクリューが材料を絶えず押し進めます。スクリューが移動するにつれて、材料は熱と圧力を増し、次の段階へのスムーズで一貫した流れが保証されます。

3.溶融と可塑化:

材料が加熱された押出機バレルを通過すると、溶融し始めます。外部ヒーターと回転スクリューの摩擦が作用し、固形材料が均一な溶融状態に変化します。この段階は、プラスチックが後工程で正確な成形ができるようにするために非常に重要です。

6.切断と仕上げ:

最終段階では、押し出されたプラスチックは、のこぎり、シャー、自動化システムなどのツールを使って特定の長さに切断される。製品が必要な仕様や規格に適合していることを確認するために、表面処理や品質チェックなどの仕上げ工程が追加される。

5.冷却と凝固:

成形されたプラスチックは、金型から出た後、直ちに冷却され、固化してその構造を維持します。一般的な冷却方法には、軽量プロファイルに適した空冷と、大型製品や熱に敏感な製品によく使用される水冷があります。このステップにより、材料は目的とする強度と形状を維持することができます。

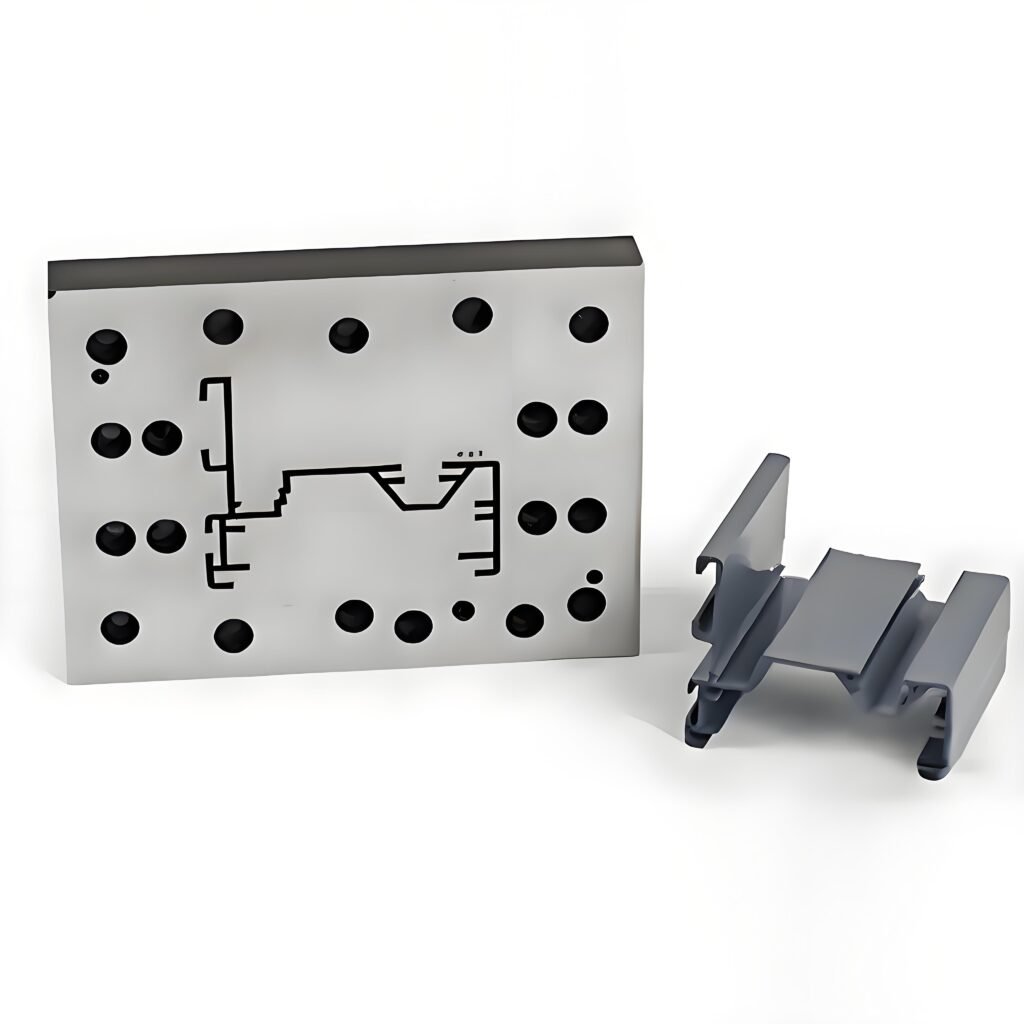

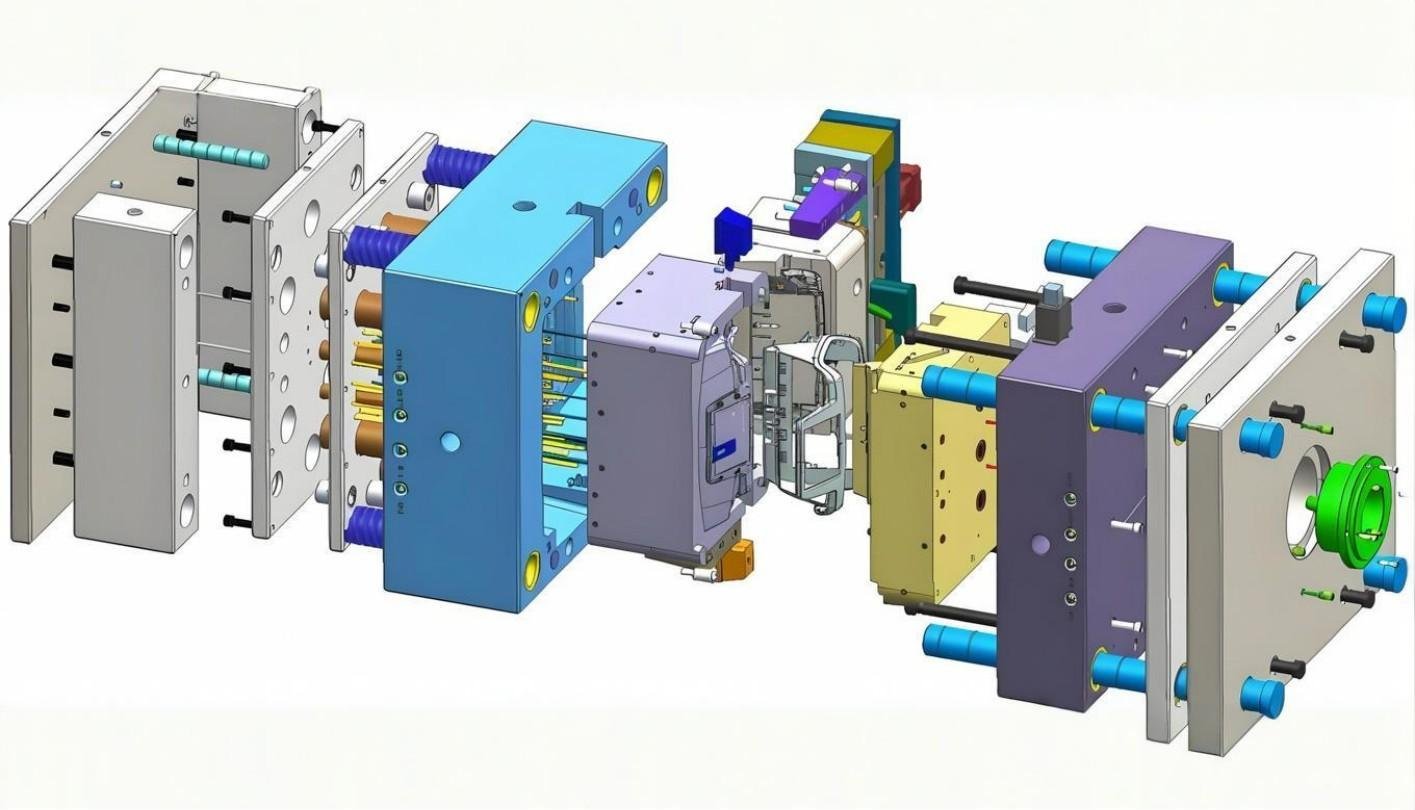

4.型を通して形作る:

溶けたプラスチックは、金型を通して押し出されます。金型は、材料を希望の断面に成形するために設計された特殊なツールです。金型の設計は、それがチューブであれ、シートであれ、より複雑な形状であれ、製品の最終的なプロファイルを決定するため、不可欠です。適切なキャリブレーションは、一貫した結果を得るための鍵です。

押出成形と射出成形の違いは?

押出成形と射出成形は、最も一般的なプラスチック製造工程の2つである。それぞれに強みがあり、用途も異なる。どちらもプラスチック材料を加工するものですが、その作業方法、使用するツール、そして得られる結果は異なります。ここでは、この2つの工程について、その違いに焦点を当てて詳しく比較する。

1.プロセスの概要:

押出成形:

押し出し成形では、プラスチック(ペレットや顆粒のようなもの)を溶かし、ダイスに通して同じ大きさの形を作ります。その後、冷やして切断します。パイプ、シート、チューブなどがその例です。

射出成形:

このプロセスでは、金型の空洞に溶融プラスチックを注入する。プラスチックは金型の中で冷えて固まり、一定の3D形状になる。射出成形は、おもちゃや車の部品、医療品などの複雑な部品を作るのに使われる。

2.デザインと複雑性:

押出成形:

パイプや棒、形状のような細長いものを作る。

ダイスが全体的に同じなので、単純な形しかできない。

ずっと同じ形のものに適している。

射出成形:

内部の空洞や複雑な形状を含む、複雑な特徴を持つ詳細な3D形状を作成します。

設計の自由度が高く、複雑で精密な部品に適している。

3.カビとコスト:

押出成形:

比較的シンプルで安価な金型を使用するため、初期投資を抑えることができる。

金型コストの低減により、均一形状の大量生産に最適。

射出成形:

製造に高価で時間のかかるカスタム金型を必要とする。

複雑で精密な部品の大量生産が可能なため、高い金型費が相殺される。

4.生産速度と生産量:

押出成形:

連続プロセスにより、長尺形状の高速生産が可能。複雑な形状を必要としない大量生産に適しています。

射出成形:

冷却が必要なため、サイクルタイムが長くなる。同一で複雑な部品の大量生産により効率的。

5.圧力と材料の使用:

押出成形:

比較的低い圧力(通常1000psi以下)で作動する。 直線的なプロファイル用に設計された材料を使用し、構造的な細部にはあまり重点を置いていません。

射出成形:

高圧下(10,000psi以上)で動作し、複雑な金型に溶融プラスチックを射出します。詳細な部品のために、より高い品質基準の材料に対応します。

6.アプリケーション:

押出成形:

パイプ、ホース、窓枠、その他の連続製品によく使用される。均一性が重要な建築や工業用途に最適。

射出成形:

消費財(玩具、電子機器ケーシングなど)、医療機器、自動車部品に最適。複雑な細部や精密な公差を必要とする用途に適している。

比較表

| 特徴 | 押出 | 射出成形 |

|---|---|---|

| プロセス | 連続 | ディスクリート |

| デザインの複雑さ | シンプルな2Dプロファイル | 複雑な3D形状 |

| 金型費用 | 低い | 高い |

| 圧力 | 低い(1000psi以下) | 高 (10,000 psi 以上) |

| 生産スピード | 長いプロファイルのために高い | 複雑な部品には中程度 |

| アプリケーション | パイプ、チューブ、シート | 消費財、医療、自動車 |

一般的な押出製品とは?

プラスチック押出成形によく使われる材料とは?

押出成形と射出成形は、最も一般的なプラスチック製造工程の2つである。それぞれに強みがあり、用途も異なる。どちらもプラスチック材料を加工するものですが、その作業方法、使用するツール、そして得られる結果は異なります。ここでは、この2つの工程について、その違いに焦点を当てて詳しく比較する。

1.ポリエチレン(PE):

種類低密度ポリエチレン(LDPE)、中密度ポリエチレン(MDPE)、高密度ポリエチレン(HDPE)。

特性:軽量で柔軟性があり、耐薬品性に優れるが、熱安定性は低い。

用途包装フィルム、パイプ、容器、消費者製品。

2.ポリプロピレン(PP):

特性高い強度対重量比、優れた耐薬品性と耐湿性、コストパフォーマンス。

用途自動車部品、医療機器、包装、家庭用品など。

3.ポリ塩化ビニル(PVC):

種類可塑剤で改質可能な硬質および軟質フォーム。

特性:耐薬品性に優れ、耐久性があるが、添加剤を使用しないと脆くなる。

用途パイプ、チューブ、電気絶縁材、建材、医療機器など。

4.ポリアミド(PA、ナイロン):

特性高強度、優れた耐摩耗性、優れた熱安定性。

用途自動車部品、繊維製品、産業機械部品、消費者製品。

5.アクリロニトリル・ブタジエン・スチレン(ABS):

特性強靭、耐衝撃性、適度な熱安定性。

用途自動車内装、家電製品、玩具、電化製品。

6.ポリカーボネート(PC):

特性優れた耐衝撃性、光学的透明性、高い熱安定性。

用途安全ゴーグル、眼鏡レンズ、自動車部品、電子筐体。

7.ポリエチレンテレフタレート(PET):

特性丈夫で軽く、湿気やガスのバリア性に優れている。

用途ボトル、容器、繊維、食品包装。

8.熱可塑性エラストマー(TPE):

特性:ゴムの弾性とプラスチックの加工性を併せ持つ。

用途フレキシブルチューブ、シール、ガスケット、履物。

9.ポリウレタン(PU):

特性高い耐摩耗性、優れた柔軟性、耐久性。

用途コーティング剤、接着剤、発泡体、工業部品。

10.フッ素樹脂(FEP、PFA、ETFEなど):

特性:優れた耐薬品性、非粘着性、高い熱安定性。

用途過酷な環境用のチューブ、シール、ガスケット、コーティング。

11.シリコーン(Si):

特性:柔軟性、耐熱性、生体適合性。

用途医療用シール、ガスケット、コーティング、台所用品など。

一般的な材料の概要表

| 素材タイプ | 剛性 | 耐薬品性 | 衝撃強度 | アプリケーション |

|---|---|---|---|---|

| ポリプロピレン(PP) | 素晴らしい | 素晴らしい | 素晴らしい | 包装、自動車部品 |

| ポリエチレン(PE) | タイプによって異なる | グッド | グッド | バッグ、容器 |

| ポリ塩化ビニル(PVC) | タイプによって異なる | フェア | グッド | パイプ、断熱材 |

| アクリロニトリル・ブタジエン・スチレン(ABS) | 素晴らしい | フェア | 素晴らしい | 玩具、ハウジング |

| ポリスチレン(PS) | 貧しい | フェア | グッド | 使い捨てアイテム |

| ナイロン(PA) | 素晴らしい | 素晴らしい | 素晴らしい | ギア、ベルト |

| ポリカーボネート(PC) | 素晴らしい | フェア | 素晴らしい | 安全装備 |

プラスチック押出成形における一般的な問題と解決策

プラスチック押出成形は、プラスチック製品を作るための多用途で広く使用されている製造プロセスです。その利点とは裏腹に、この工程では効率や製品の品質に影響を与える課題に遭遇することがあります。以下では、プラスチック押出成形における最も一般的な問題をまとめ、それらに対処するための効果的なソリューションを提供します。

1.素材の品質問題:

原因がある:

汚染された、または一貫性のない原材料。

意図された用途に不適切な材料特性。

解決策

高品質の原材料を調達し、汚染物質が混入していないか定期的に検査する。

安定剤や酸化防止剤などの添加剤を使用して、材料の特性を高める。

2.押出機の温度制御:

原因がある:

バレルと金型の温度が一定しない。

温度センサーまたはコントローラーの故障。

解決策

正確な温度制御システムを設置し、最適な状態を監視・維持する。

定期的にセンサーを較正し、均一な温度分布を確保するために暖房システムを点検する。

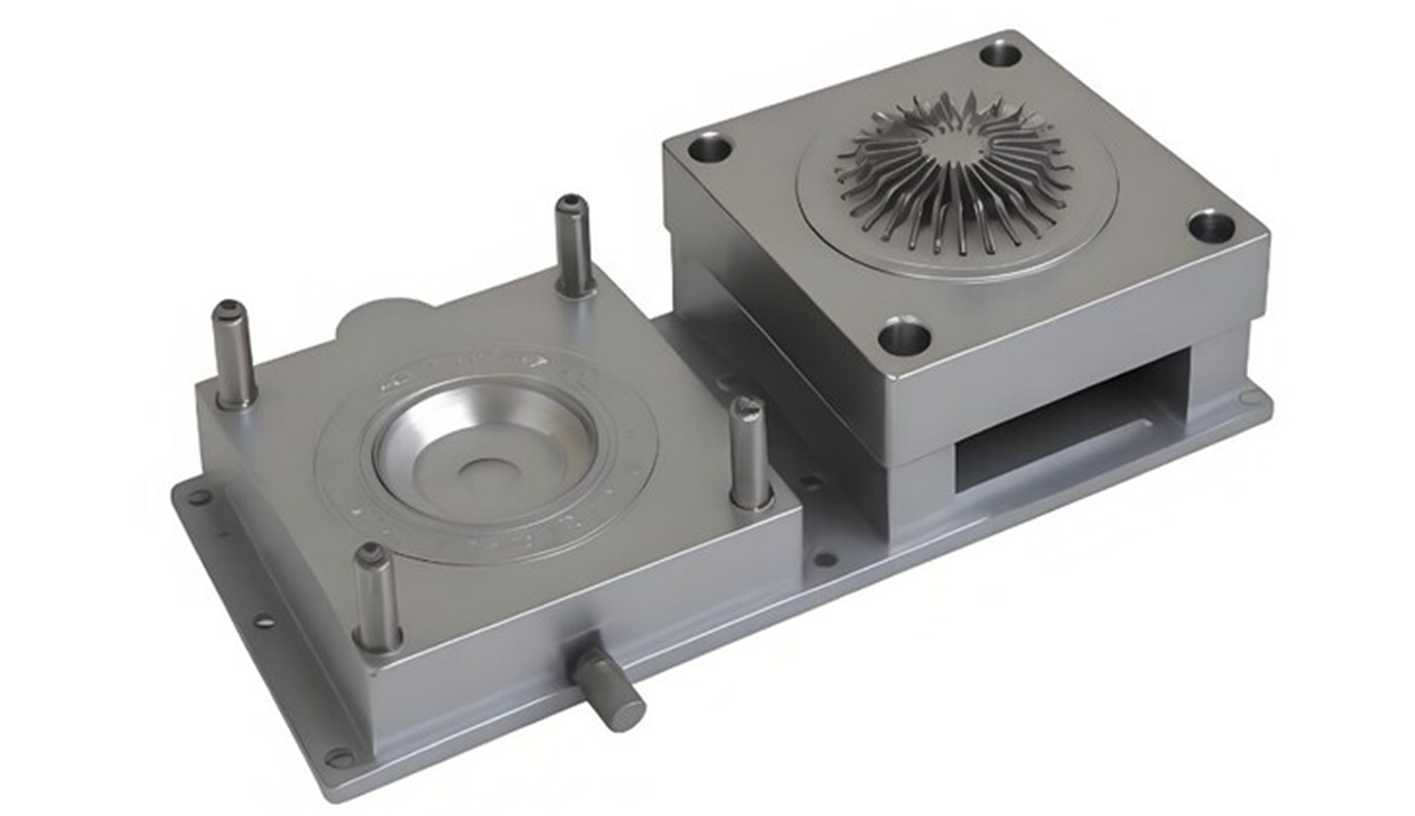

3.金型設計とメンテナンスの課題

原因がある:

金型の設計が悪いか、磨耗している。

材料の蓄積による詰まり。

解決策

目詰まりや磨耗を防ぐため、ダイスを定期的に点検し、清掃する。

高度なシミュレーション・ソフトウェアを使用して、特定の製品要件に合わせて金型設計を最適化します。

4.材料供給の問題:

原因がある:

材料供給が不均一または不十分。

ホッパーの詰まり。

解決策

リアルタイムのモニタリングのためのセンサーを備えた適切な材料供給システムを確保する。

ホッパーや供給機構を定期的に清掃し、スムーズな動作を維持する。

5.製品の寸法不整合:

原因がある:

押出速度と圧力の変化。

金型のずれ。

解決策

精密測定ツールを使用したリアルタイム品質管理システムを導入する。

ダイのアライメントと押出パラメータを調整して、均一な寸法を達成する。

6.表面の欠陥(粗さ、気泡、焼け跡など):

原因がある:

材料中の空気の巻き込みや未溶融粒子。

押出成形時の過度の熱やせん断。

解決策

圧縮ゾーンの温度を最適化し、材料の完全な溶融を確保する。

効果的な脱気システムを使用して、閉じ込められた空気を除去する。

バレルの回転数を徐々に下げ、高温に長時間さらさないようにする。

7.材料の劣化:

原因がある:

加工中に熱やせん断応力に長時間さらされる。

解決策

バレル内の滞留時間を最小限にし、熱安定性の高い材料を使用する。

劣化や変色を防ぐために安定剤を配合する。

8.エネルギー効率の悪さ:

原因がある:

時代遅れの設備と非効率なプロセス。

解決策

エネルギー効率の高い押出機にアップグレードし、冷却・加熱システムを最適化する。

暖房ゾーンを断熱し、自動化を導入してエネルギーの無駄を省く。

9.層間の接着問題:

原因がある:

層接着時の温度または圧力の制御不良。

解決策

材料特性に基づいて処理パラメータを調整し、層の密着性を向上させる。

凝集力を高めるために、適合性のある材料や接着剤を使用する。

10.押出機の磨耗と損傷:

原因がある:

適切なメンテナンスなしに継続的に運転すること。

解決策

定期点検を実施し、消耗部品は速やかに交換する。

長寿命化のために、耐久性のある押出機設計へのアップグレードを検討する。

プロジェクト完了

顧客満足度

有資格従業員

インターナショナル・パートナー

よくあるご質問

入門編 アップラステック

質問がありますか?私たちがお答えします。

弊社は押出加工と精密金型製作を専門としており、お客様の製造ニーズに合わせてカスタマイズされたソリューションを提供しています。

B2Bパートナーシップを中心に、自動車、エレクトロニクス、消費財などさまざまな業界と提携しています。

はい、お客様独自の要件に合わせてソリューションをカスタマイズします。

お問い合わせ

この試合では、このような試合展開となった。