Il processo di estrusione di schiuma crea materiali leggeri e termicamente efficienti introducendo gas nei polimeri durante l'estrusione, formando una struttura di schiuma adatta a varie applicazioni.

La schiumatura per estrusione inietta gas nei polimeri durante l'estrusione, creando materiali leggeri e cellulari per l'imballaggio, l'edilizia e l'isolamento, riducendo l'uso di materiali e migliorando le proprietà termiche.

La comprensione delle complessità del processo di estrusione di schiuma e delle sue applicazioni è fondamentale per sfruttarne i vantaggi per il vostro settore. Approfondite l'argomento per scoprire come i diversi gas e polimeri influenzano le proprietà e le applicazioni della schiuma finale.

La schiumatura per estrusione riduce i costi dei materiali nella produzione.Vero

Espandendo il polimero con il gas, i prodotti in schiuma vengono creati utilizzando meno materie prime, con conseguente risparmio sui costi.

La schiumatura per estrusione è utilizzata solo nelle applicazioni di imballaggio.Falso

Sebbene sia comune nel settore degli imballaggi, la schiumatura per estrusione trova applicazione anche nell'edilizia, nell'industria automobilistica e nell'isolamento, grazie alle sue proprietà versatili.

- 1. Quali sono i materiali più comuni utilizzati nella schiumatura per estrusione?

- 2. Quali sono le fasi del processo di schiumatura per estrusione?

- 3. Quali sono i tre fattori del processo di schiumatura per estrusione?

- 4. Quali sono le applicazioni della schiumatura per estrusione?

- 5. Quali sono le differenze tra il processo di estrusione della schiuma e la schiuma stampata?

- 6. Conclusione

Quali sono i materiali più comuni utilizzati nella schiumatura per estrusione?

I materiali di schiumatura per estrusione sono fondamentali nelle industrie che necessitano di prodotti leggeri e isolati, migliorando l'efficienza e riducendo i costi.

La schiumatura per estrusione utilizza comunemente polistirene, polietilene, polipropilene e poliuretano per l'isolamento termico, la riduzione del peso e la versatilità nei settori dell'imballaggio, dell'edilizia e dell'automobile.

Acido polilattico (PLA)

Il PLA è un materiale biodegradabile. Il processo di schiumatura per estrusione1 può rendere il prodotto più leggero, riducendo i costi e migliorando la resistenza al calore e la flessibilità del materiale. Il PLA espanso è ampiamente utilizzato negli imballaggi alimentari e in altri settori. Ad esempio, aziende come Coopbox, in Italia, e TAG Packaging, in Corea, hanno condotto ricerche in questo senso per molti anni e hanno ottenuto ottimi risultati.

Polietilene (PE)

Anche il polietilene è uno dei più comuni materiali di schiumatura per estrusione. Attraverso la estrusione soffiaggio schiumatura2 Il processo di produzione di PE permette la formazione di minuscole bolle d'aria nei prodotti, riducendo così la quantità di materiale plastico utilizzato.

Ad esempio, un brevetto depositato da LIBERTY menziona un prodotto in polietilene espanso stampato per estrusione e un metodo per la sua preparazione, che comprende componenti quali un masterbatch di agente espandente, una resina matrice e un masterbatch di colore.

Questi materiali hanno proprietà diverse e possono essere utilizzati per scopi diversi quando si produce schiuma con un estrusore. Per scegliere il materiale giusto, bisogna pensare a ciò che si sta producendo e al luogo in cui verrà utilizzato.

Copolimero di etilene e vinilacetato (EVA)

L'EVA è un comune materiale espanso con buone proprietà di assorbimento degli urti, ammortizzazione, impermeabilità e isolamento termico. Il processo di estrusione della schiuma può produrre Schiuma EVA3 lastre, piatti, tubi, ecc. che trovano largo impiego nelle solette delle scarpe, nelle attrezzature sportive, nei materiali fonoassorbenti e nei giocattoli.

Il polistirene è un materiale fondamentale per la schiumatura per estrusione.Vero

Il polistirene è comunemente utilizzato per le sue eccellenti proprietà isolanti e per la sua leggerezza, adatta per l'imballaggio e l'edilizia.

I materiali schiumogeni per estrusione non sono adatti a tutti i settori industriali, nonostante i loro vantaggi.Vero

Pur offrendo diversi vantaggi, alcuni settori industriali possono richiedere materiali con proprietà diverse, come la rigidità o specifiche resistenze chimiche.

Quali sono le fasi del processo di schiumatura per estrusione?

Il processo di schiumatura per estrusione è fondamentale per produrre materiali leggeri e durevoli in tutti i settori industriali, introducendo un agente schiumogeno nei polimeri plastici durante l'estrusione.

Il processo di estrusione di schiuma prevede la fusione del polimero, l'aggiunta di un agente schiumogeno e il raffreddamento per formare la schiuma, utilizzata nel settore dell'imballaggio, dell'automobile e dell'edilizia per la sua leggerezza e resistenza.

Miscelazione di materie prime

Miscelare la resina polimerica con il agente soffiante4 e altri additivi (come agenti nucleanti, ritardanti di fiamma, ecc.) per assicurarsi che l'agente espandente sia distribuito uniformemente nel polimero.

Plastificazione ed estrusione

La materia prima miscelata entra in un estrusore dove viene fusa e plastificata ad alte temperature. Durante questo processo, l'agente espandente si distribuisce uniformemente nella matrice polimerica.

Processo di schiumatura

Quando la temperatura sale, l'agente espandente inizia a scomporsi o a evaporare, generando gas che creano bolle nella massa fusa. Il processo di schiumatura è controllato dalla temperatura, dalla pressione e dal rapporto tra le materie prime.

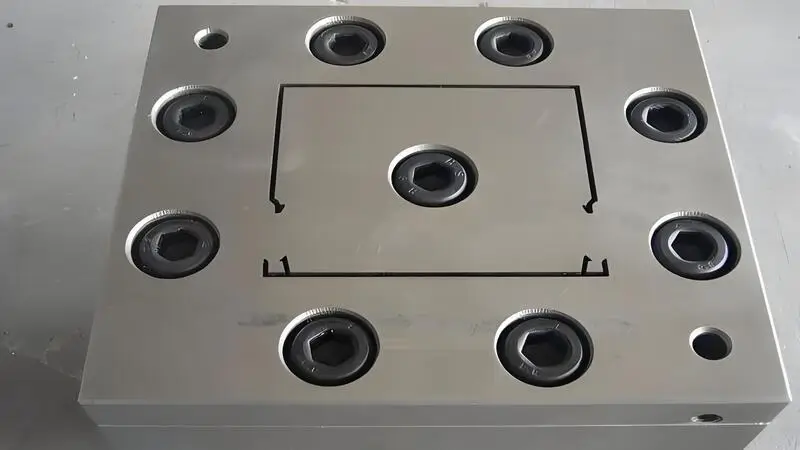

Estrusione di stampi

Quando il materiale fuso viene spremuto attraverso lo stampo, la pressione viene improvvisamente rilasciata, facendo esplodere i gas e creando una struttura a celle chiuse. Questa fase determina la struttura e le proprietà del prodotto finale.

Raffreddamento e modellazione

Il materiale estruso viene raffreddato rapidamente in un'unità di raffreddamento in modo che possa indurirsi e mantenere la forma e le dimensioni desiderate. Mentre si raffredda, la struttura del blister diventa ancora più stabile.

Processo di maturazione

Dopo lo stampaggio, il materiale viene lasciato riposare per un po' di tempo in modo che i gas contenuti nell'agente di soffiaggio vengano gradualmente sostituiti dall'aria, che contribuisce a rendere il materiale più resistente e durevole.

Taglio e imballaggio

Infine, tagliamo il materiale stampato secondo le specifiche desiderate e lo confezioniamo per spedirlo.

La schiumatura per estrusione produce sempre una struttura cellulare uniforme.Falso

L'uniformità della struttura cellulare dipende da fattori quali il tipo di agente schiumogeno e le condizioni di processo.

La schiumatura per estrusione riduce il consumo di materiale senza compromettere la resistenza.Vero

Espandendo i polimeri in schiuma, si riduce al minimo l'uso di materiali, mantenendo l'integrità strutturale.

Quali sono i tre fattori del processo di schiumatura per estrusione?

Il processo di schiumatura per estrusione è fondamentale per creare materiali leggeri ed efficienti per vari settori industriali, incorporando gas nei polimeri durante il processo di estrusione.

Il processo di schiumatura per estrusione dipende dal tipo di polimero, dall'agente schiumogeno e dalle condizioni di lavorazione, che determinano la struttura, la densità e le prestazioni della schiuma.

Temperatura di estrusione

La temperatura di estrusione ha un grande effetto sulla qualità della formazione della lastra di schiuma. Se si inizia a estrudere a una temperatura più bassa, le bolle saranno più grandi. Aumentando la temperatura, le bolle diventano più piccole. Se si continua ad aumentare la temperatura, le bolle diventeranno di nuovo più grandi.

Ciò è dovuto al fatto che la temperatura dell'estrusione è bassa e il gas presente nella massa fusa è mescolato, nucleato e disperso in modo disomogeneo, con conseguente formazione di bolle di grandi dimensioni e un'elevata densità della lastra di schiuma; quando la temperatura sale a un certo valore, la massa fusa estrusa non è in grado di resistere alla forza di espansione interna e collassa rapidamente.

È necessario capire il temperatura di estrusione5 considerando l'agente reticolante, l'AC e la quantità di gelificazione del sistema.

Se la temperatura dell'agente reticolante è troppo alta, la temperatura di reticolazione e la velocità di decomposizione dell'AC sono troppo elevate, con conseguente difficoltà di controllo del tempo di stampaggio; se la temperatura è troppo bassa, la velocità di decomposizione dell'AC e la velocità di reticolazione dell'AC sono troppo basse. agente reticolante6 non sono compatibili, per cui la quantità di gel del sistema è piccola e non è possibile ottenere una buona bolla.

Inoltre, la temperatura della testa e della bocca dello stampo durante il processo di schiumatura del foglio di polietilene è molto importante. In genere, la temperatura del corpo dell'estrusore è compresa tra 140 e 190 gradi Celsius, mentre la temperatura della testa è compresa tra 180 e 210 gradi Celsius. È preferibile utilizzare un processo di estrusione a bassa temperatura per ottenere una struttura a bolle fine e uniforme.

Tempo di permanenza della massa fusa nell'estrusore

La velocità della vite è bassa, il materiale rimane a lungo nel barile, l'agente soffiante si decompone molto, è facile che si formi schiuma e bolle, quindi il numero di bolle è piccolo e la dimensione delle bolle è grande, e il prodotto è molto più grande. struttura a bolle7 Inoltre, poiché il materiale rimane a lungo nella botte, la fusione si lega troppo e il materiale si restringe quando fa la schiuma.

Inoltre, la probabilità che il gas all'interno della colata si diffonda verso la superficie esterna è maggiore, con conseguente aumento della densità del prodotto.

La velocità della vite è maggiore, il materiale rimane nel cilindro per un periodo di tempo più breve, il processo di decomposizione dell'agente schiumogeno è più breve, la generazione di gas è insufficiente, il che tende a determinare un numero minore di bolle, dimensioni più piccole e un processo più rapido. Se il processo viene eseguito troppo rapidamente, all'uscita della filiera di estrusione l'agente schiumogeno residuo non può essere completamente decomposto, con conseguente aumento della densità del prodotto.

Inoltre, il materiale rimane nella residenza per un breve periodo di tempo, sicuramente un breve tempo di reticolazione, un basso grado di reticolazione, l'incollaggio della parete della fusione, con l'aumento della quantità di gas di decomposizione AC, la fusione a bassa reticolazione non può sopportare la pressione del gas e causare la rottura della fusione.

In generale, quando la velocità è bassa, la densità è elevata. All'aumentare della velocità, la densità diminuisce. Quando raggiunge un certo valore, la densità inizia ad aumentare. Si può notare che se la velocità della vite è troppo alta o troppo bassa, le dimensioni delle bolle saranno diverse e si verificheranno bolle o bolle rotte. Se la velocità è troppo alta, il materiale non si plastifica bene e il gas fuoriesce.

Pressione di estrusione

La pressione di estrusione è troppo bassa, la decomposizione AC del gas prodotto nella fusione, il coefficiente di diffusione è troppo grande e la solubilità è molto piccola, con conseguente fuoriuscita di una grande quantità di gas; la pressione di estrusione aumenta, la solubilità del gas nella fusione aumenta, il numero di nuclei aumenta, i fori delle bolle sono più piccoli e anche la densità è piccola.

Il ruolo degli additivi nella schiumatura

La temperatura di decomposizione generale degli agenti reticolanti è di 120°C, in grado di soddisfare il requisito di essere superiore alla temperatura di fusione del PE e inferiore alla temperatura di decomposizione del PE. Agenti espandenti in c.a.8.

A questa temperatura, l'agente reticolante si scompone in radicali liberi chimicamente più attivi e in grado di catturare gli atomi di idrogeno dalle catene di PE. In questo modo gli atomi di carbonio delle catene polimeriche diventano radicali liberi attivi. I radicali liberi di due o più catene si combinano tra loro creando legami chimici C-C, che creano una struttura a rete.

Dopo la reticolazione del PE, il grado di reticolazione può raggiungere 80%. La viscosità della fusione aumenta, in modo da ottenere una struttura porosa fine e uniforme ad alto tasso di espansione della lastra di schiuma. Tuttavia, quando la quantità di agente reticolante è troppo elevata, il tasso di reticolazione è troppo alto.

A questo punto, l'AC è troppo tardi per decomporsi. La viscosità della fusione è già molto elevata. Le bolle non sono completamente espanse. La pressione in vivo delle bolle è quindi molto elevata. Quando la pressione esterna viene rimossa, il prodotto appare fessurato e rugoso.

Per ottenere un'ottima struttura a bolle, è necessario un gel di almeno 60% quando si utilizza la giusta quantità di reticolante. Di solito, la resistenza alla trazione del prodotto aumenta e poi diminuisce con l'aumento del reticolante.

Il motivo per cui la lastra di cartone espanso viene formata con una qualità scadente, una grande dimensione dei fori delle bolle e una quantità ridotta è che l'agente di soffiaggio è fondamentalmente completamente decomposto nell'estrusore e la maggior parte dei gas presenti nella massa fusa supersatura si diffondono e fuoriescono all'esterno della massa fusa, con una conseguente carenza di nuclei di bolle.

Pertanto, la colata nell'estrusore deve contenere molto gas o poco agente espandente CA. In realtà, anche se nella colata è rimasto un po' di agente espandente, può comunque agire come nucleo. Una volta uscito dallo stampo, può schiumare.

L'effetto del dosaggio dell'agente espandente AC sulla struttura del foro della bolla e sulle prestazioni del foglio schiumato. Il processo di schiumatura è un processo fisico-chimico complesso, che richiede l'espansione verso l'esterno della pressione del gas e la tensione superficiale della parete della bolla per raggiungere un equilibrio dinamico.

Secondo il meccanismo di nucleazione dei "punti caldi" della schiuma, se lo stampaggio, in un certo periodo di tempo, non riesce a formare un gran numero di nuclei di bolle, non è possibile ottenere l'uniformità dei fori delle bolle e la densità del corpo della schiuma. Se durante il processo di stampaggio si può formare un gran numero di nuclei, la quantità di CA nel sistema è uno dei fattori importanti.

In teoria, all'aumentare del contenuto di CA del gas, aumenta anche la produzione di energia, ma un contenuto di CA maggiore non è sempre migliore.

Quando il dosaggio supera un certo limite, la quantità di gas aumenta, il tasso di decomposizione dell'AC aumenta, più del tasso di reticolazione dell'agente reticolante, quindi la quantità di gas che fuoriesce dalla fusione aumenta gradualmente, con conseguente aumento graduale della densità totale della superficie del prodotto.

L'allungamento a rottura del prodotto diminuisce e poi aumenta con l'aumento del dosaggio di AC. Questo perché quando il dosaggio di CA è piccolo, il tasso di decomposizione del CA è compatibile con il tasso di reticolazione dell'agente reticolante; con l'aumento del dosaggio di CA, aumenta anche il suo tasso di decomposizione, il gas presente nella fusione non può essere completamente espanso, quindi la tenacità del prodotto si riduce.

La scelta del polimero è fondamentale per determinare le caratteristiche della schiuma.Vero

I diversi polimeri interagiscono in modo unico con gli agenti schiumogeni, influenzando direttamente le proprietà della schiuma, come la resistenza e l'isolamento termico.

Tutti i processi di schiumatura per estrusione utilizzano lo stesso agente schiumogeno.Falso

In base alle proprietà della schiuma desiderata, vengono utilizzati diversi agenti schiumogeni, come quelli chimici e fisici.

Quali sono le applicazioni della schiumatura per estrusione?

La schiumatura per estrusione offre soluzioni versatili nella produzione, contribuendo alla realizzazione di prodotti leggeri e isolati in diversi settori.

La schiumatura per estrusione viene utilizzata nei settori dell'imballaggio, dell'automobile e dell'edilizia per ottenere materiali leggeri e isolati, migliorando l'efficienza e riducendo i costi.

Il processo di schiumatura per estrusione consiste nel riscaldare, miscelare ed estrudere le materie prime poliuretaniche attraverso un estrusore per formare un materiale schiumoso continuo. Questo processo è caratterizzato da continuità e alta efficienza ed è adatto alla produzione di massa. I prodotti schiumati estrusi hanno di solito una superficie piatta e una struttura a bolle uniforme e sono adatti per applicazioni che richiedono un isolamento termico o acustico su grandi superfici.

Costruzione

Con la schiuma estrusa si possono realizzare tutti i tipi di materiali impermeabili, termoisolanti e fonoassorbenti, come lo strato isolante in schiuma estrusa, i pannelli fonoassorbenti in schiuma estrusa, i pannelli rigidi in schiuma estrusa, ecc. Questi materiali sono spesso utilizzati per la costruzione di pareti esterne, tetti, scantinati, muri, ecc.

Industria dell'imballaggio

La schiuma estrusa può essere utilizzata per produrre tutti i tipi di materiali da imballaggio, come pellicole di plastica per imballaggi in schiuma estrusa, cuscinetti protettivi in schiuma estrusa, materiali di imbottitura in schiuma estrusa e così via. Questi materiali sono molto utilizzati per l'imballaggio di prodotti elettronici, elettrodomestici, giocattoli, alimenti e altro ancora.

Industria automobilistica

Con la schiuma estrusa si possono realizzare tutti i tipi di componenti per auto, come i pannelli delle portiere in schiuma estrusa, i pannelli del tetto in schiuma estrusa, i cuscini dei sedili dell'auto in schiuma estrusa e così via. Questi componenti sono leggeri, robusti, insonorizzati, termoisolanti e resistenti agli urti.

Industria del mobile

La schiumatura per estrusione può produrre tutti i tipi di pannelli di densità e materiali per mobili, come pannelli per mobili schiumati per estrusione, piani di lavoro, armadi, divani, ecc. Questi materiali sono leggeri, belli, a risparmio energetico, con una buona resistenza al fuoco e proprietà antimicrobiche.

La schiumatura per estrusione riduce i costi dei materiali nella produzione.Vero

Creando prodotti leggeri, la schiumatura per estrusione riduce la quantità di materie prime necessarie, abbassando così i costi.

La schiumatura per estrusione è utilizzata solo nell'industria dell'imballaggio.Falso

La schiumatura per estrusione è utilizzata in vari settori, tra cui quello automobilistico ed edile, per applicazioni come l'isolamento termico e l'imbottitura.

Quali sono le differenze tra il processo di estrusione della schiuma e la schiuma stampata?

La comprensione delle distinzioni tra schiuma estrusa e schiuma stampata è fondamentale per ottimizzare le proprietà del materiale e l'efficienza della produzione in varie applicazioni.

La schiuma estrusa prevede una produzione continua, che offre densità e flessibilità uniformi, mentre la schiuma stampata viene creata in stampi, fornendo forme precise e una maggiore integrità strutturale. Ciascun processo risponde a esigenze industriali diverse, come l'imballaggio, il settore automobilistico e l'edilizia.

Flusso di processo

La schiumatura per estrusione consiste nel riscaldare, miscelare ed estrudere le materie prime poliuretaniche attraverso un estrusore per ottenere un materiale schiumato continuo. La schiumatura a iniezione e la schiumatura per stampaggio sono modi diversi di schiumare.

La schiumatura a iniezione consiste nel mettere la materia prima nella macchina per lo stampaggio a iniezione, riscaldarla e renderla morbida, quindi iniettarla nello stampo per darle forma. La schiumatura a stampo consiste nel versare la materia prima nello stampo, riscaldarla e renderla schiumosa, riempiendo ogni angolo dello stampo.

Principio

La schiumatura per estrusione avviene quando si aggiunge l'agente espandente alla plastica fusa nell'estrusore, quindi si estrude la plastica fusa attraverso la testa dell'estrusore per modellarla. Quando si arriva all'ugello della testa dell'estrusore, c'è un forte calo di pressione che fa sì che l'agente espandente si decomponga molto velocemente e si trasformi in gas, mentre la plastica si espande e produce schiuma.

La schiumatura per stampaggio avviene quando si mescolano i pellet di plastica e l'agente espandente e li si mette nello stampo, quindi si riscalda e si scioglie la schiuma. La schiuma a stampo è quando si prendono i pellet di plastica e l'agente espandente e li si mette nello stampo, poi si riscalda e si scioglie, e l'agente espandente si decompone e produce gas, che fa espandere la plastica e produce schiuma.

Caratteristiche di stampaggio

Schiuma estrusa: Il gas può espandersi in un tempo più lungo e in uno spazio più ampio; la forma è altamente regolabile, quindi può essere prodotta in una varietà di forme come tubi, aste e piastre. La pelle superficiale è relativamente ruvida, ma il restringimento interno è ridotto, adatto alla produzione di massa.

Schiuma stampata: Il gas può espandersi solo nella posizione limitata dello stampo, la forma è più fissa, la pelle è liscia e il ritiro interno non è facile. Poiché sono necessari degli stampi, la forma e le dimensioni devono essere personalizzate ed è difficile realizzare una produzione di massa.

Scenari di applicazione

A causa delle diverse caratteristiche di stampaggio, la schiuma stampata e la schiuma estrusa hanno applicazioni diverse.

La schiuma estrusa è adatta alle linee di produzione continua ed è ottima per la produzione di massa con una superficie piatta e una struttura a bolle uniforme.

La schiuma estrusa è ideale per la produzione di prodotti in schiuma con una densità più elevata e una buona resistenza, come materiali per l'isolamento termico, materiali per l'isolamento acustico dell'aria condizionata, interni di automobili e così via.

La schiuma modellata è ottima per realizzare oggetti personalizzati e complicati e si possono creare stampi diversi per cose diverse. Con la schiuma modellata si possono realizzare tutti i tipi di oggetti, come giocattoli e puzzle 3D.

Vantaggi e svantaggi

La schiumatura per estrusione presenta molti vantaggi. È efficiente, stabile, facile da controllare e ideale per la produzione di massa.

Lo svantaggio è che l'investimento in attrezzature è elevato e non è adatto alla produzione continua. I vantaggi della schiuma stampata sono la personalizzazione, la struttura complessa, adatta alla produzione di piccoli lotti e di prodotti dalla struttura complessa. Lo svantaggio è che il ciclo di produzione è più lungo, adatto alla produzione intermittente.

La schiuma estrusa è più conveniente per la produzione di massa rispetto alla schiuma stampata.Vero

Il processo di produzione continua della schiuma per estrusione riduce i costi della manodopera e dei materiali, rendendola adatta a operazioni su larga scala.

La schiuma stampata ha sempre una densità maggiore rispetto alla schiuma estrusa.Falso

La densità della schiuma stampata può variare a seconda della formulazione e dell'applicazione e non è intrinsecamente superiore a quella della schiuma estrusa.

Conclusione

Schiumatura per estrusione9 è un modo per produrre schiuma in modo continuo fondendo ed estrudendo ad alte temperature. Si usa principalmente per rendere gli oggetti più leggeri, per mantenere il calore e per evitare che si agitino. Si utilizzano materiali diversi, come l'acido polilattico (PLA), il polietilene (PE) e il copolimero etilene vinilacetato (EVA). Li si usa per cose diverse, come confezioni di cibo, oggetti da costruzione e parti di automobili.

Le fasi del processo comprendono la miscelazione delle materie prime, la plastificazione e l'estrusione, la schiumatura, l'estrusione attraverso una filiera, il raffreddamento e la formatura, l'invecchiamento, il taglio e il confezionamento. Schiuma estrusa10 è adatto alla produzione su larga scala, con una maggiore produttività e una qualità costante rispetto alla schiuma stampata.

-

La comprensione del processo di estrusione di schiuma può migliorare la conoscenza della scienza dei materiali e delle sue applicazioni in vari settori. ↩

-

Imparare a conoscere la schiumatura per estrusione-soffiaggio può fornire spunti per tecniche di produzione innovative e per l'efficienza dei materiali. ↩

-

Esplorando le proprietà della schiuma EVA si può scoprire la sua versatilità in applicazioni come le attrezzature sportive e i materiali fonoassorbenti. ↩

-

La conoscenza degli agenti espandenti è fondamentale per ottimizzare la produzione di schiuma e migliorare le proprietà dei materiali. ↩

-

Scoprite come la temperatura di estrusione influisce sulle dimensioni delle bolle e sulla densità della schiuma per una migliore qualità del prodotto. ↩

-

Esplorare l'importanza degli agenti reticolanti per ottenere le caratteristiche di schiuma e la stabilità desiderate. ↩

-

L'apprendimento dei fattori di struttura delle bolle può portare a una migliore qualità e performance della schiuma nei processi di produzione. ↩

-

La comprensione del ruolo degli agenti espandenti CA può aiutare a ottimizzare la produzione di schiuma e a migliorare la qualità del prodotto. ↩

-

Esplorate questo link per comprendere il processo e le applicazioni della schiumatura per estrusione in vari settori industriali. ↩

-

Scoprite i vantaggi della schiuma estrusa, soprattutto nella produzione di massa, e le sue applicazioni in vari settori. ↩