Cetakan Ekstrusi Plastik

Uplastech mengkhususkan diri dalam memberikan solusi Ekstrusi Plastik Kustom berkualitas tinggi yang dirancang untuk mengoptimalkan efisiensi produksi Anda dan memenuhi kebutuhan unik Anda.

Sumber Daya untuk Panduan Lengkap untuk Cetakan Ekstrusi Plastik

Apa yang dimaksud dengan Cetakan Ekstrusi Plastik?

Pencetakan ekstrusi plastik adalah proses yang membuat banyak barang dari plastik. Ini adalah cara untuk membuat benda-benda panjang yang memiliki bentuk yang sama. Ini adalah masalah besar dalam manufaktur karena ini adalah cara yang baik untuk membuat banyak barang dengan bentuk yang sama. Proses ini serbaguna dan banyak digunakan dalam industri seperti konstruksi, otomotif, pengemasan, dan barang konsumsi. Orang menggunakannya untuk membuat semua jenis barang untuk semua jenis alasan.

Proses ekstrusi melibatkan pemanasan bahan plastik mentah hingga mencapai kondisi lunak. Plastik yang telah dilunakkan kemudian dipaksa melalui cetakan yang dirancang khusus, yang membentuknya menjadi profil yang diinginkan. Saat bahan keluar dari cetakan, bahan tersebut didinginkan dan dipadatkan ke dalam bentuk akhirnya. Hasilnya adalah produk yang konsisten dan berkesinambungan, siap untuk diproses lebih lanjut atau digunakan secara langsung.

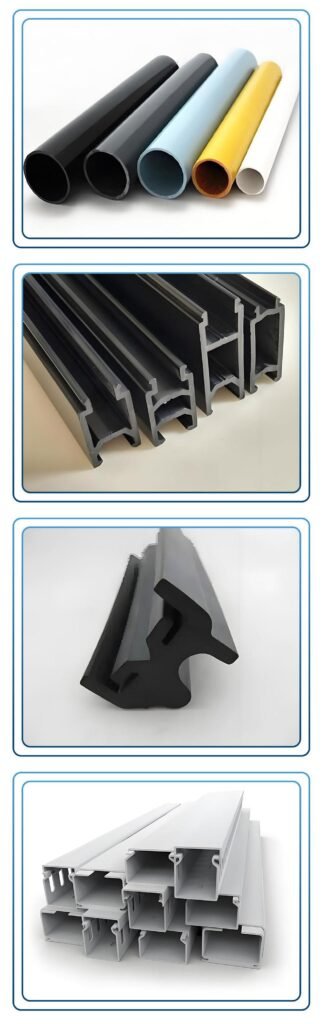

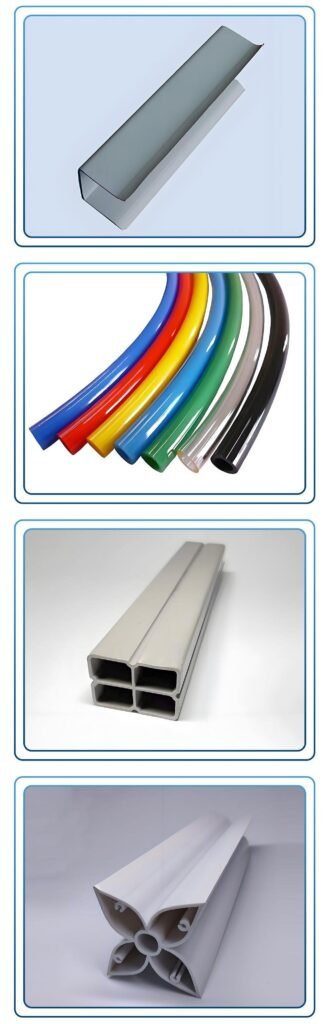

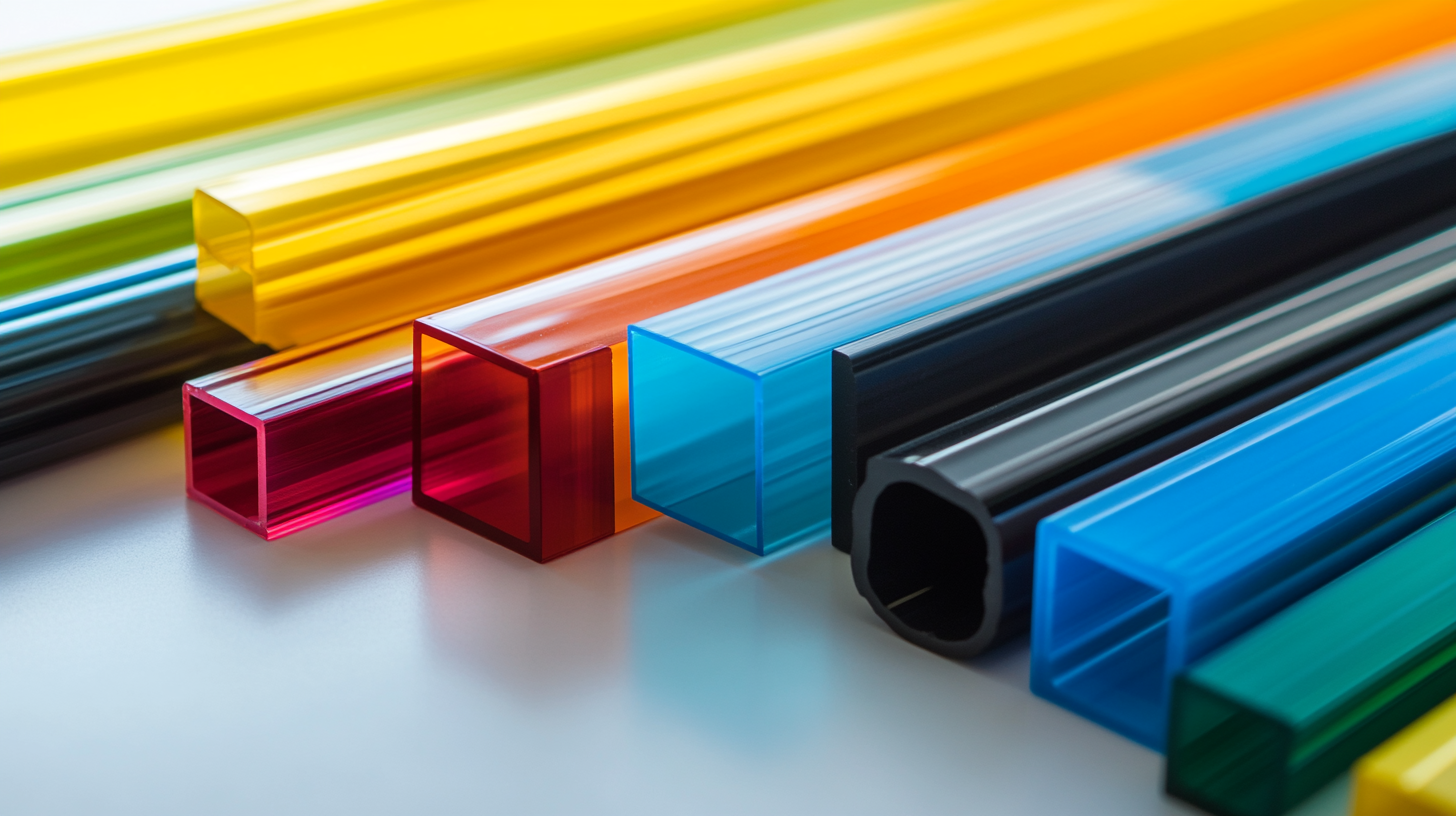

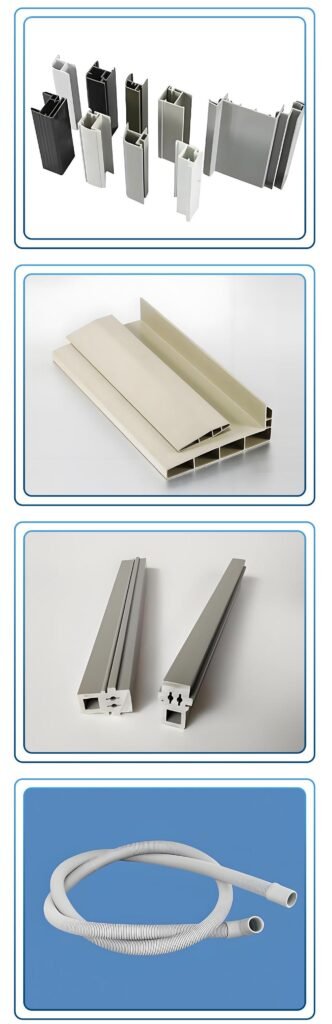

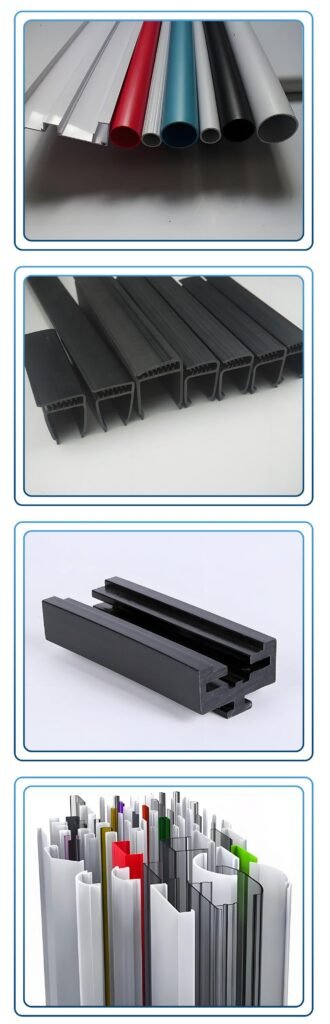

Cetakan ekstrusi plastik membuat segala macam hal, mulai dari tabung, pipa, dan lembaran dasar hingga hal-hal yang lebih rumit seperti pengupasan cuaca, bingkai jendela, dan profil khusus. Proses ini sangat mudah beradaptasi, memungkinkan penggunaan berbagai bahan termoplastik, termasuk PVC, HDPE, dan polipropilena, yang masing-masing dipilih karena sifatnya yang unik untuk memenuhi persyaratan aplikasi tertentu.

Pencetakan ekstrusi plastik adalah proses manufaktur besar-besaran yang digunakan untuk membuat produk kontinu dengan penampang ukuran yang sama dari bahan termoplastik. Metode yang sangat populer ini sangat bagus untuk membuat semua jenis bentuk yang panjang dan kontinu, mulai dari tabung dan profil sederhana hingga struktur yang sangat rumit. Dengan mengubah plastik mentah menjadi produk jadi, pencetakan ekstrusi melayani semua jenis industri, membuat barang dengan presisi dan kecepatan.

Apa Saja Jenis Proses Pencetakan Ekstrusi Plastik yang Ada?

Pencetakan ekstrusi plastik adalah proses manufaktur yang sangat populer yang melibatkan pemaksaan bahan plastik melalui cetakan untuk menciptakan suatu bentuk. Proses serbaguna ini digunakan di banyak industri, dan berbagai jenis teknik ekstrusi digunakan untuk menciptakan produk dengan karakteristik yang berbeda. Berikut ini adalah beberapa jenis cetakan ekstrusi plastik yang paling umum, masing-masing dengan karakteristik dan aplikasinya yang unik.

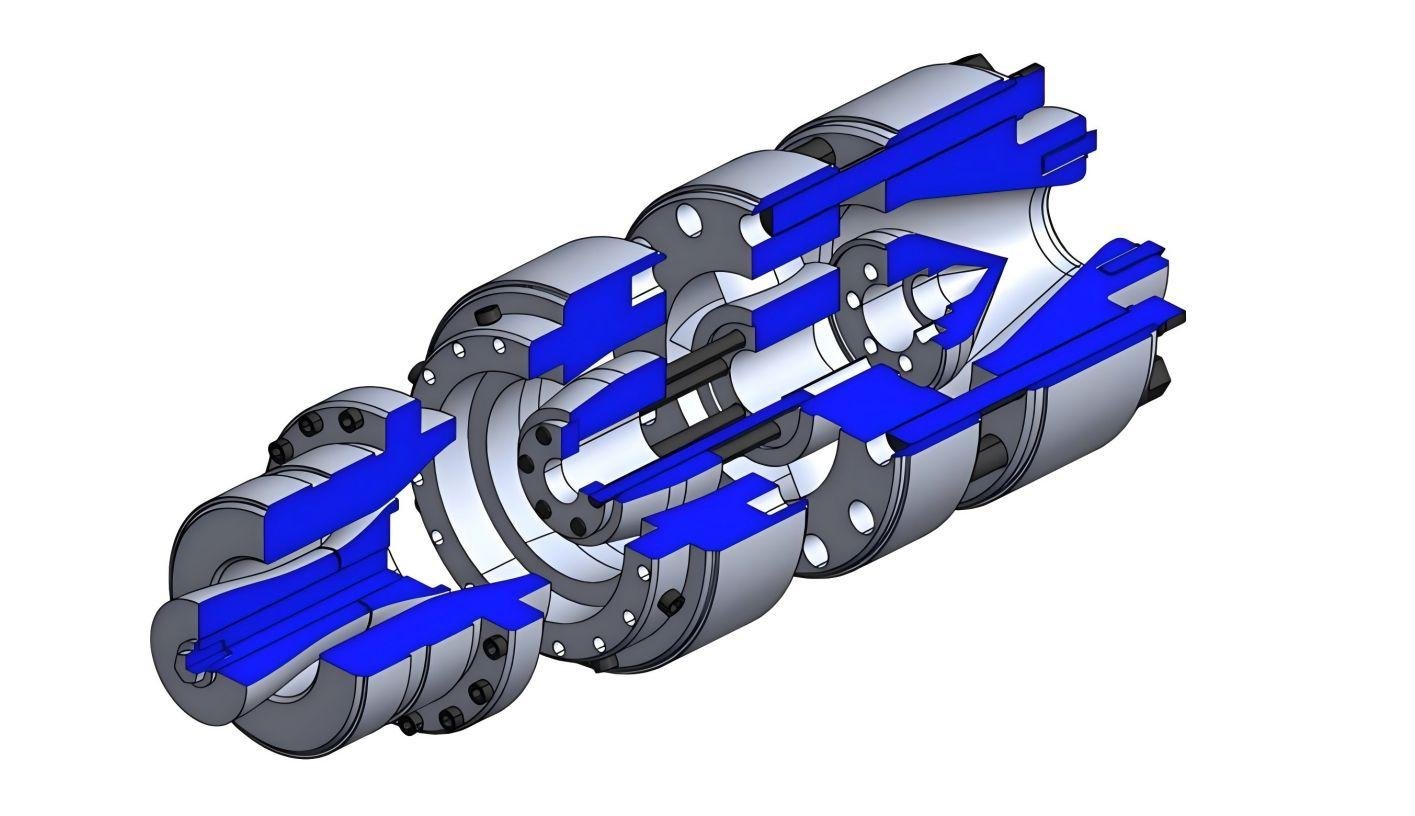

1. Ekstrusi Sekrup Tunggal:

Ekstrusi sekrup tunggal adalah teknik ekstrusi yang paling umum dan mendasar. Teknik ini digunakan untuk membuat berbagai macam produk plastik seperti pipa, tabung, profil, dan lembaran. Proses ini melibatkan penggunaan satu sekrup untuk mendorong bahan plastik melalui cetakan. Proses ini sederhana, hemat biaya, dan umum digunakan dalam produksi produk plastik sehari-hari seperti pipa PVC, profil pintu, dan selubung kabel.

2. Ekstrusi Sekrup Kembar:

Metode ini menggunakan dua sekrup yang saling bertautan untuk mencampur dan memindahkan bahan plastik secara lebih efisien daripada satu sekrup. Metode ini sangat bagus untuk memproses bahan yang membutuhkan pencampuran, peracikan, atau dispersi aditif yang lebih baik. Metode ini sering digunakan untuk membuat produk yang lebih kompleks seperti bahan komposit, film kemasan, dan senyawa plastik khusus.

3. Ekstrusi Sekrup Kembar Berputar Bersama:

Dalam variasi ini, kedua sekrup berputar pada arah yang sama, yang menyempurnakan pencampuran dan peracikan bahan. Hal ini khususnya bermanfaat untuk memproses polimer dengan viskositas tinggi dan polimer yang memerlukan pencampuran yang tepat, seperti elastomer dan film kemasan makanan.

4. Ekstrusi Sekrup Kembar Berputar Balik:

Tidak seperti versi co-rotating, sekrup berputar pada arah yang berlawanan. Ini lebih baik untuk memproses bahan, terutama yang memiliki kepadatan tinggi atau sangat kental. Ini digunakan untuk membuat komposit dan mencampur polimer yang berbeda.

5. Ekstrusi Senyawa:

Ekstrusi majemuk adalah ketika Anda mencampur plastik yang berbeda secara bersamaan, kadang-kadang dengan bahan lain yang ditambahkan, dan kemudian mendorong semuanya melalui cetakan. Anda melakukan ini untuk membuat jenis plastik khusus yang memiliki sifat yang lebih baik, seperti lebih kuat, lebih fleksibel, atau dapat menahan panas dengan lebih baik. Orang menggunakan plastik jenis ini untuk berbagai macam hal, seperti suku cadang mobil atau bahan bangunan.

6. Ekstrusi Lembaran:

Ekstrusi lembaran membuat lembaran plastik datar yang dapat diubah menjadi benda-benda seperti lembaran atap, gasket, dan bahan kemasan. Plastik cair didorong melalui cetakan datar dan kemudian didinginkan untuk membuat lembaran padat. Metode ini sangat bagus untuk benda-benda yang membutuhkan lembaran yang rata dan rata.

7. Ekstrusi Profil:

Ekstrusi profil digunakan untuk membuat profil plastik yang panjang dan kontinu dengan bentuk penampang tertentu, seperti kusen jendela, kusen pintu, dan rangka atap. Bahan didorong melalui cetakan yang membentuk profil, lalu didinginkan dan dipotong sesuai panjang yang Anda inginkan.

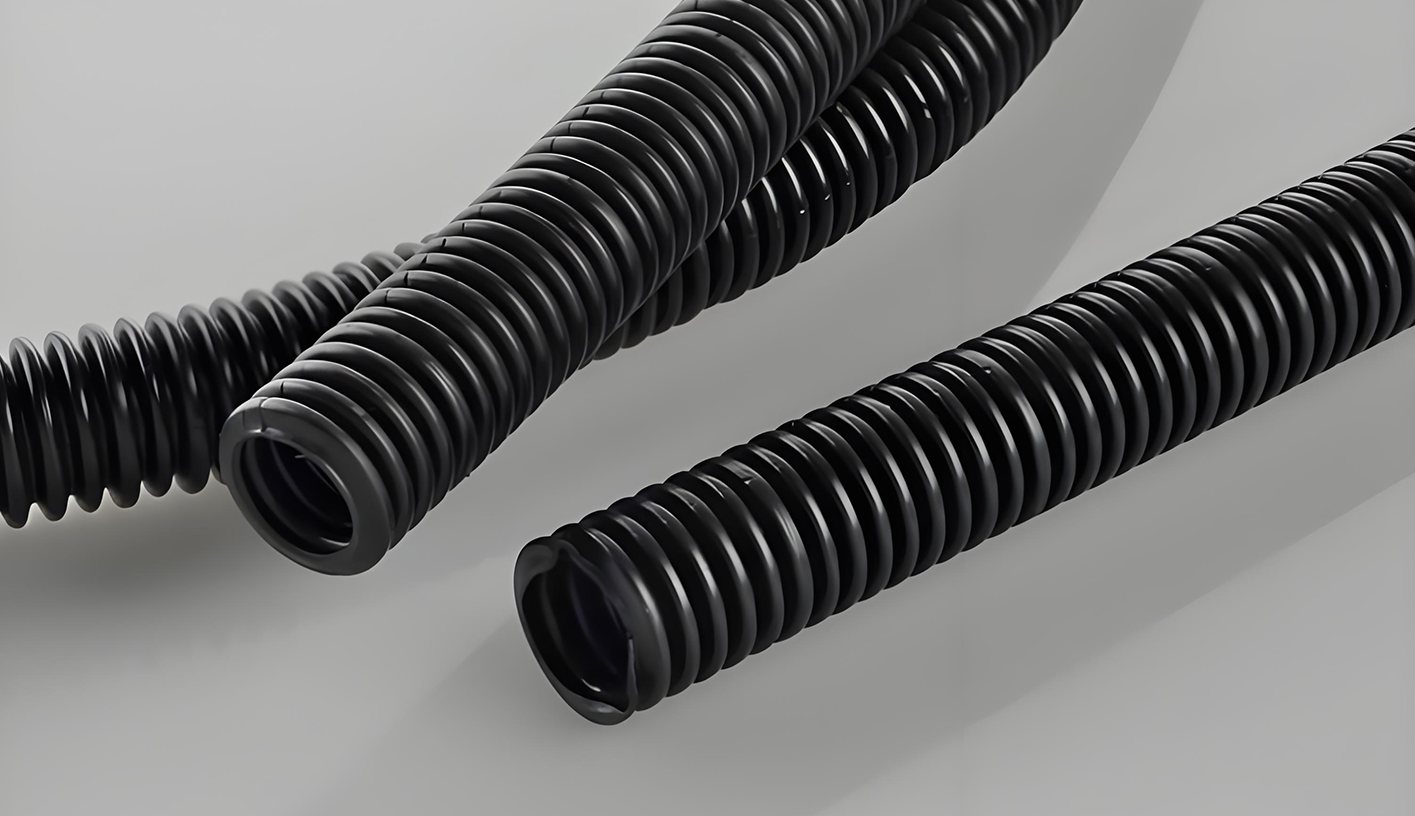

8. Ekstrusi Tabung:

Ekstrusi tabung adalah proses yang digunakan untuk membuat tabung plastik berongga, seperti pipa PVC, pipa tembaga, dan pipa aluminium. Metode ini biasanya melibatkan penggunaan mandrel di dalam cetakan untuk membuat bagian berongga dari tabung.

9. Ekstrusi Fiberglass:

Beginilah cara Anda membuat barang-barang fiberglass. Anda mengambil beberapa plastik dan mencampurkannya dengan fiberglass. Kemudian Anda mendorongnya melalui mesin yang membuatnya menjadi sebuah bentuk. Orang-orang menggunakan bahan ini untuk membuat benda-benda seperti bangunan, mobil, dan pesawat terbang karena kuat dan ringan.

10. Ekstrusi Mikro:

Ekstrusi mikro digunakan untuk membuat produk plastik kecil, seperti perangkat medis, konektor, dan tabung. Diperlukan kontrol yang sangat baik atas bagaimana material mengalir dan bagaimana cetakan dibuat untuk membuat produk yang sangat kecil dan detail.

11. Ekstrusi Kecepatan Tinggi:

Ekstrusi kecepatan tinggi adalah tentang membuat barang plastik lebih cepat. Ini digunakan untuk pekerjaan besar seperti membuat banyak bahan kemasan, tabung, dan profil. Prosesnya dioptimalkan untuk kecepatan sekaligus menjaga kualitas dan presisi produk.

13. Ekstrusi Suhu Rendah:

Sebaliknya, ekstrusi suhu rendah digunakan untuk produk yang harus mempertahankan propertinya pada suhu rendah, seperti komponen kriogenik atau perangkat medis khusus. Bahan yang mempertahankan fleksibilitas pada suhu rendah biasanya digunakan dalam proses ini.

12. Ekstrusi Suhu Tinggi:

Proses ini digunakan untuk membuat produk plastik yang perlu menangani suhu tinggi, seperti suku cadang dirgantara atau suku cadang mobil. Ekstrusi suhu tinggi membutuhkan bahan yang kuat di bawah panas dan penting untuk industri yang bekerja dalam kondisi ekstrem.

Apa Proses Dasar Ekstrusi Plastik?

Ekstrusi plastik adalah cara yang sangat keren untuk membuat barang dari plastik. Anda mengambil plastik mentah dan mengubahnya menjadi bentuk panjang seperti pipa atau lembaran. Ada enam langkah dalam prosesnya, dan masing-masing langkah penting untuk memastikan barang yang Anda buat bagus. Inilah yang perlu Anda ketahui tentang setiap langkahnya:

1. Persiapan Bahan:

Langkah pertama adalah menyiapkan bahan plastik, seperti pelet, butiran, atau bubuk. Bahan-bahan mentah ini dicampur dengan bahan tambahan seperti pewarna, pengisi, atau penstabil untuk meningkatkan sifat-sifatnya. Campuran yang telah disiapkan kemudian dimasukkan ke dalam hopper, wadah berbentuk corong, untuk memastikan bahan siap diproses.

2. Pemberian Pakan dan Transportasi:

Bahan yang sudah disiapkan dipindahkan dari hopper ke dalam ekstruder. Di dalam laras ekstruder, sekrup yang berputar terus menerus mendorong material ke depan. Saat bergerak, material mengalami peningkatan panas dan tekanan, yang memastikan aliran yang lancar dan konsisten ke tahap berikutnya.

3. Peleburan dan Plastisisasi:

Saat bahan bergerak melalui laras ekstruder yang dipanaskan, bahan mulai meleleh. Pemanas eksternal dan gesekan dari sekrup yang berputar, bekerja bersama untuk mengubah bahan padat menjadi kondisi cair yang seragam. Langkah ini sangat penting untuk memastikan plastik siap untuk dibentuk secara tepat pada tahap berikutnya.

6. Pemotongan dan Penyelesaian:

Pada tahap akhir, plastik yang diekstrusi dipotong menjadi panjang tertentu dengan menggunakan alat seperti gergaji, gunting, atau sistem otomatis. Langkah-langkah penyelesaian tambahan, seperti perawatan permukaan atau pemeriksaan kualitas, dilakukan untuk memastikan produk memenuhi semua spesifikasi dan standar yang diperlukan.

5. Pendinginan dan Pemadatan:

Setelah keluar dari cetakan, plastik yang sudah dibentuk segera didinginkan untuk memadatkan dan mempertahankan strukturnya. Metode pendinginan yang umum termasuk pendinginan udara, cocok untuk profil yang ringan, dan pendinginan air, sering digunakan untuk produk yang lebih besar atau peka terhadap panas. Langkah ini memastikan bahan mempertahankan kekuatan dan bentuk yang diinginkan.

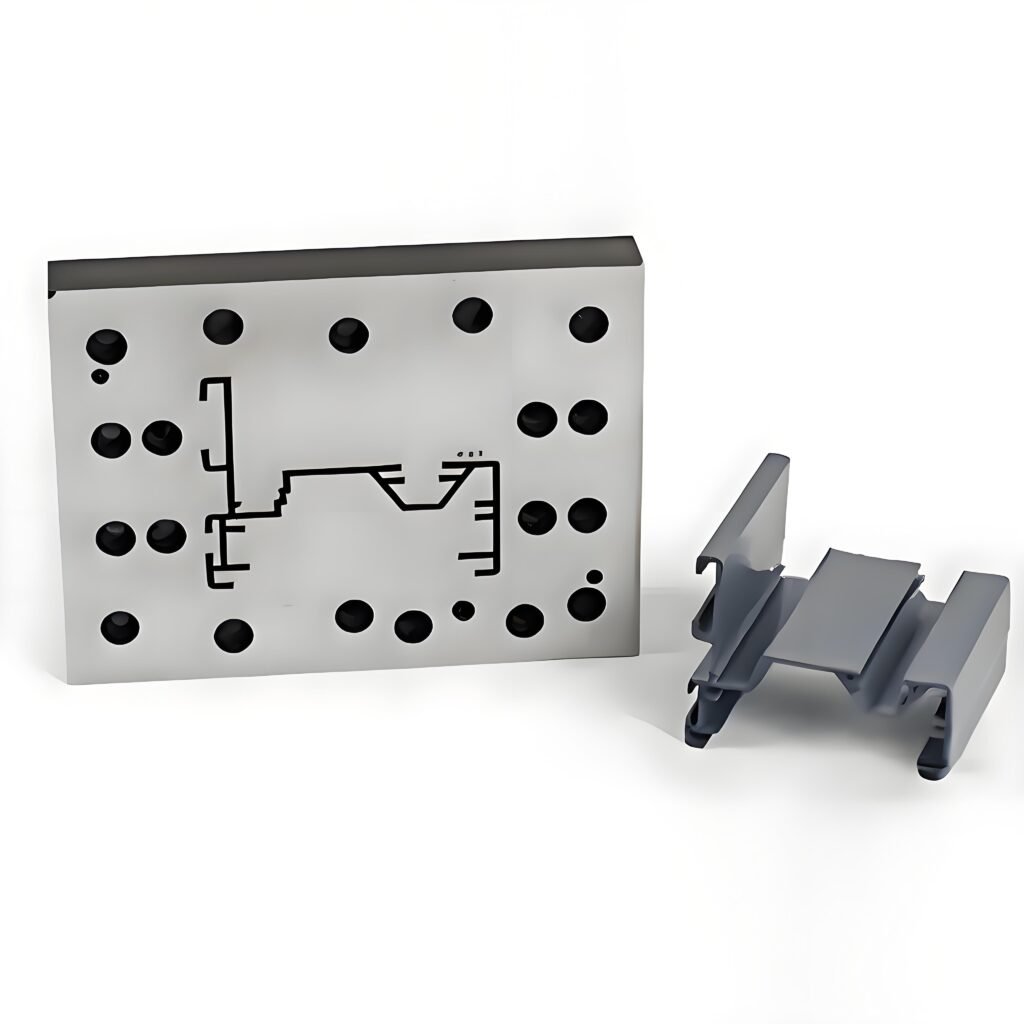

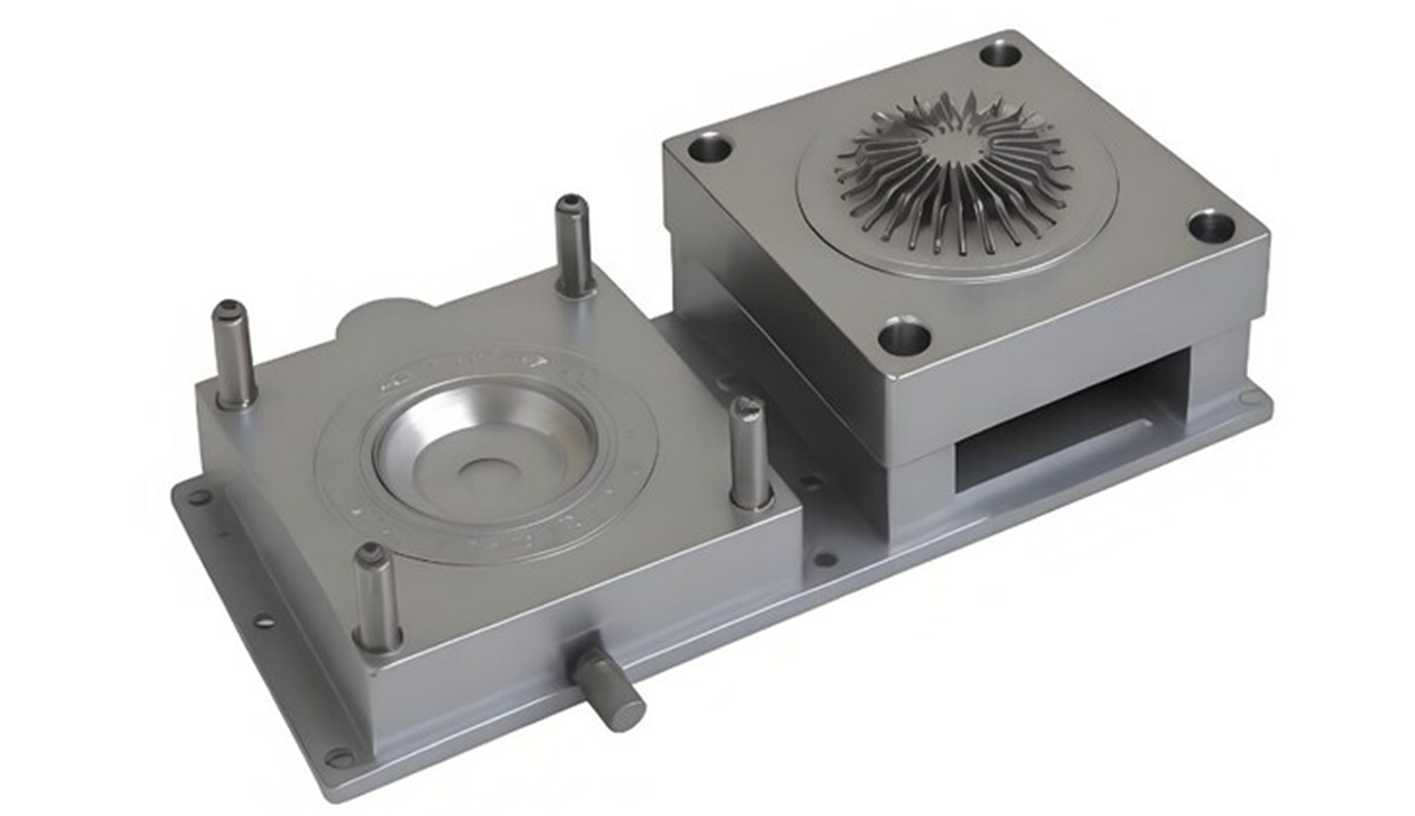

4. Membentuk Melalui Cetakan:

Plastik cair dipaksa melalui cetakan, alat khusus yang dirancang untuk membentuk bahan menjadi penampang yang diinginkan. Desain cetakan sangat penting karena menentukan profil akhir produk, apakah itu tabung, lembaran, atau bentuk yang lebih kompleks. Kalibrasi yang tepat adalah kunci untuk mencapai hasil yang konsisten.

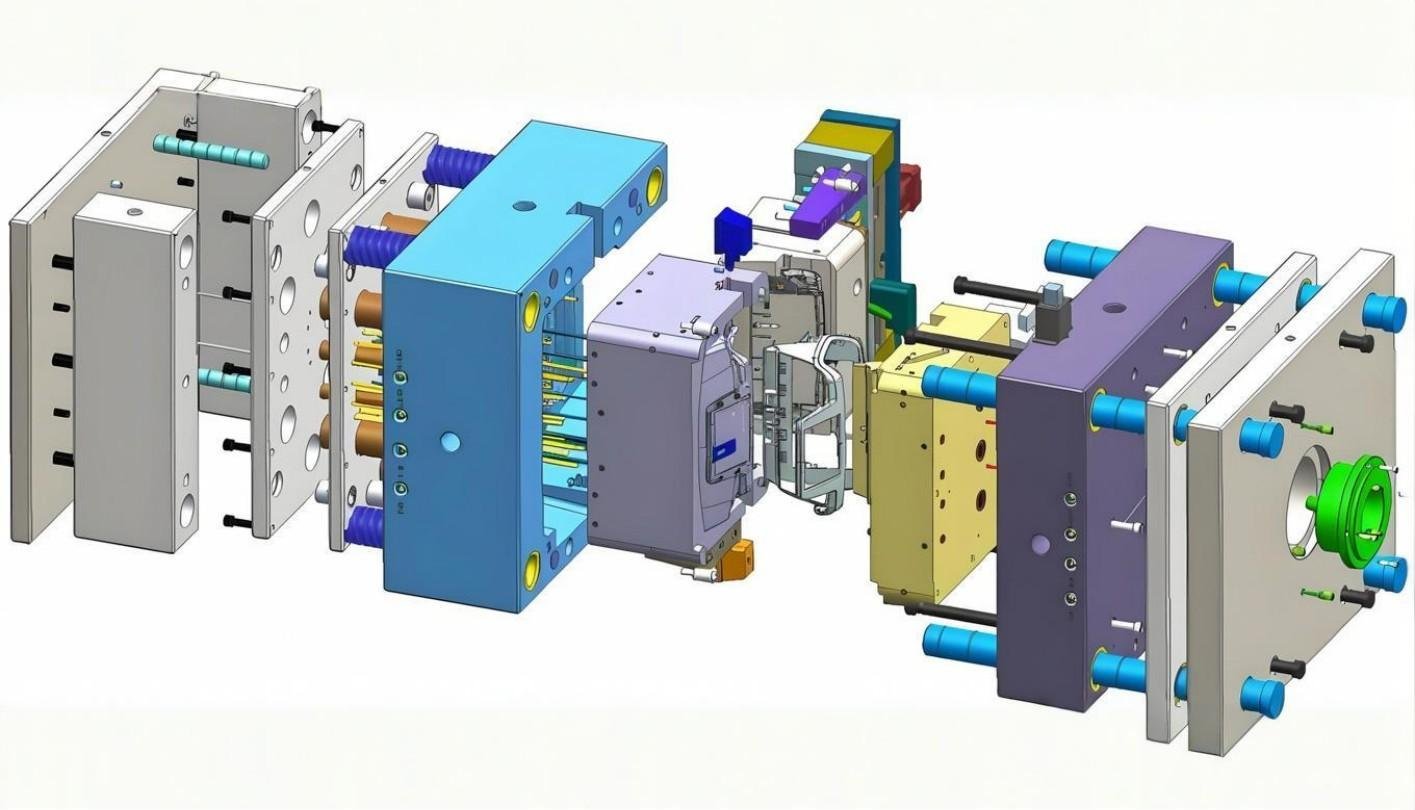

Apa Perbedaan antara Cetakan Ekstrusi dan Cetakan Injeksi?

Ekstrusi dan pencetakan injeksi adalah dua proses manufaktur plastik yang paling populer. Masing-masing memiliki kekuatannya sendiri dan digunakan untuk aplikasi yang berbeda. Meskipun keduanya melibatkan pemrosesan bahan plastik, namun keduanya berbeda dalam hal cara kerjanya, alat yang digunakan, dan hasil yang dihasilkan. Berikut ini adalah perbandingan terperinci dari kedua proses ini, dengan fokus pada perbedaannya.

1. Gambaran Umum Proses:

Cetakan Ekstrusi:

Dalam ekstrusi, Anda melelehkan plastik (seperti pelet atau butiran) dan mendorongnya melalui cetakan untuk membuat bentuk yang memiliki ukuran yang sama. Kemudian Anda mendinginkannya dan memotongnya. Beberapa contohnya adalah pipa, lembaran, dan tabung.

Cetakan Injeksi:

Proses ini melibatkan penyuntikan plastik cair ke dalam rongga cetakan. Plastik akan mendingin dan mengeras di dalam cetakan, membuat bentuk 3D tertentu. Anda menggunakan cetakan injeksi untuk membuat komponen yang rumit seperti mainan, suku cadang mobil, dan barang-barang medis.

2. Desain dan Kompleksitas:

Cetakan Ekstrusi:

① Membuat benda-benda yang panjang dan kurus, seperti pipa, batangan, atau bentuk.

② Hanya dapat membuat bentuk sederhana, karena cetakannya sama di seluruh bagian.

③ Bagus untuk benda-benda yang bentuknya sama sampai ke bawah.

Cetakan Injeksi:

① Menciptakan bentuk 3D yang mendetail dengan fitur yang rumit, termasuk rongga internal dan geometri yang kompleks.

Menawarkan fleksibilitas desain yang tinggi, sehingga cocok untuk komponen yang rumit dan presisi.

3. Cetakan dan Biaya:

Cetakan Ekstrusi:

① Perkakas menggunakan cetakan yang relatif sederhana dan murah, sehingga mengurangi investasi awal.

② Biaya perkakas yang lebih rendah membuatnya ideal untuk produksi volume tinggi dengan bentuk yang seragam.

Cetakan Injeksi:

① Memerlukan cetakan khusus yang mahal dan memakan waktu untuk membuatnya.

② Biaya perkakas yang tinggi diimbangi oleh kemampuan untuk memproduksi komponen yang rumit dan presisi secara massal.

4. Kecepatan dan Volume Produksi:

Cetakan Ekstrusi:

Proses yang berkesinambungan, memungkinkan produksi profil panjang yang lebih cepat. Cocok untuk produksi bervolume tinggi di mana bentuknya tidak memerlukan kerumitan tambahan.

Cetakan Injeksi:

Menghasilkan komponen terpisah dengan waktu siklus yang lebih lama karena persyaratan pendinginan. Lebih efisien untuk produksi komponen yang identik dan rumit dalam skala besar.

5. Tekanan dan Penggunaan Material:

Cetakan Ekstrusi:

Beroperasi pada tekanan yang relatif rendah (biasanya di bawah 1000 psi). Menggunakan bahan yang dirancang untuk profil linier, dengan fokus yang lebih sedikit pada detail struktural.

Cetakan Injeksi:

Beroperasi di bawah tekanan tinggi (di atas 10.000 psi) untuk menginjeksikan plastik cair ke dalam cetakan yang rumit. Mengakomodasi bahan dengan standar kualitas yang lebih tinggi untuk komponen yang detail.

6. Aplikasi:

Cetakan Ekstrusi:

Biasa digunakan untuk pipa, selang, bingkai jendela, dan produk kontinu lainnya. Ideal untuk aplikasi konstruksi dan industri yang mengutamakan keseragaman.

Cetakan Injeksi:

Terbaik untuk barang konsumen (misalnya, mainan, casing elektronik), peralatan medis, dan suku cadang otomotif. Cocok untuk aplikasi yang memerlukan detail yang rumit dan toleransi yang tepat.

Tabel Perbandingan

| Fitur | Ekstrusi | Cetakan Injeksi |

|---|---|---|

| Proses | Berkelanjutan | Diskrit |

| Kompleksitas Desain | Profil 2D yang sederhana | Bentuk 3D yang kompleks |

| Biaya Perkakas | Rendah | Tinggi |

| Tekanan | Rendah (di bawah 1000 psi) | Tinggi (di atas 10.000 psi) |

| Kecepatan Produksi | Tinggi untuk profil panjang | Sedang untuk bagian yang rumit |

| Aplikasi | Pipa, tabung, lembaran | Barang konsumsi, medis, otomotif |

Apa Saja Produk Ekstrusi yang Umum?

Apa Saja Bahan yang Biasa Digunakan dalam Cetakan Ekstrusi Plastik?

Ekstrusi dan pencetakan injeksi adalah dua proses manufaktur plastik yang paling populer. Masing-masing memiliki kekuatannya sendiri dan digunakan untuk aplikasi yang berbeda. Meskipun keduanya melibatkan pemrosesan bahan plastik, namun keduanya berbeda dalam hal cara kerjanya, alat yang digunakan, dan hasil yang dihasilkan. Berikut ini adalah perbandingan terperinci dari kedua proses ini, dengan fokus pada perbedaannya.

1. Polietilena (PE):

Jenis: Polietilena Densitas Rendah (LDPE), Polietilena Densitas Sedang (MDPE), Polietilena Densitas Tinggi (HDPE).

Properti: Ringan, fleksibel, dengan ketahanan kimiawi yang sangat baik, tetapi stabilitas panas yang lebih rendah.

Aplikasi: Film kemasan, pipa, wadah, dan produk konsumen.

2. Polypropylene (PP):

Properti: Rasio kekuatan-terhadap-berat yang tinggi, ketahanan terhadap bahan kimia dan kelembapan yang sangat baik, serta efektivitas biaya.

Aplikasi: Suku cadang otomotif, peralatan medis, kemasan, dan produk rumah tangga.

3. Polivinil Klorida (PVC):

Jenis: Bentuk yang kaku dan fleksibel, dapat dimodifikasi dengan plasticizer.

Properti: Ketahanan kimiawi yang baik, tahan lama tetapi bisa rapuh tanpa aditif.

Aplikasi: Pipa, tabung, isolasi listrik, bahan konstruksi, dan peralatan medis.

4. Poliamida (PA, Nilon):

Properti: Kekuatan tinggi, ketahanan aus yang sangat baik, dan stabilitas termal yang baik.

Aplikasi: Suku cadang otomotif, tekstil, komponen mesin industri, dan produk konsumen.

5. Akrilonitril Butadiena Stirena (ABS):

Properti: Tangguh, tahan benturan, dengan stabilitas panas sedang.

Aplikasi: Interior otomotif, elektronik konsumen, mainan, dan peralatan.

6. Polikarbonat (PC):

Properti: Ketahanan benturan yang luar biasa, kejernihan optik, dan stabilitas termal yang tinggi.

Aplikasi: Kacamata pengaman, lensa kacamata, komponen otomotif, dan rumah elektronik.

7. Polietilena Tereftalat (PET):

Properti: Kuat, ringan, dan memiliki sifat penghalang yang sangat baik untuk kelembapan dan gas.

Aplikasi: Botol, wadah, serat, dan kemasan makanan.

8. Elastomer Termoplastik (TPE):

Properti: Menggabungkan elastisitas karet dengan kemampuan proses plastik.

Aplikasi: Pipa fleksibel, segel, gasket, dan alas kaki.

9. Poliuretan (PU):

Properti: Ketahanan abrasi yang tinggi, fleksibilitas yang sangat baik, dan tahan lama.

Aplikasi: Pelapis, perekat, busa, dan komponen industri.

10. Fluoropolimer (misalnya, FEP, PFA, ETFE):

Properti: Ketahanan kimiawi yang luar biasa, sifat anti lengket, dan stabilitas termal yang tinggi.

Aplikasi: Tubing, seal, gasket, dan pelapis untuk lingkungan yang menuntut.

11. Silikon (Si):

Properti: Fleksibel, tahan panas, dan biokompatibel.

Aplikasi: Segel medis, gasket, pelapis, dan peralatan dapur.

Tabel Rangkuman Materi Umum

| Jenis Bahan | Kekakuan | Resistensi Kimia | Kekuatan Dampak | Aplikasi |

|---|---|---|---|---|

| Polipropilena (PP) | Luar biasa | Luar biasa | Luar biasa | Pengemasan, suku cadang otomotif |

| Polietilena (PE) | Bervariasi menurut jenisnya | Bagus. | Bagus. | Tas, wadah |

| Polivinil Klorida (PVC) | Bervariasi menurut jenisnya | Adil | Bagus. | Pipa, isolasi |

| Akrilonitril Butadiena Stirena (ABS) | Luar biasa | Adil | Luar biasa | Mainan, rumah |

| Polistiren (PS) | Miskin | Adil | Bagus. | Barang sekali pakai |

| Nilon (PA) | Luar biasa | Luar biasa | Luar biasa | Roda gigi, ikat pinggang |

| Polikarbonat (PC) | Luar biasa | Adil | Luar biasa | Perlengkapan keselamatan |

Masalah umum dan solusi dalam Pencetakan Ekstrusi Plastik

Pencetakan ekstrusi plastik adalah proses manufaktur serbaguna dan banyak digunakan untuk membuat produk plastik. Terlepas dari manfaatnya, proses ini dapat menghadapi tantangan yang berdampak pada efisiensi dan kualitas produk. Di bawah ini, kami merangkum masalah yang paling umum dalam pencetakan ekstrusi plastik dan memberikan solusi yang efektif untuk mengatasinya.

1. Masalah Kualitas Material:

Penyebab:

Bahan baku yang terkontaminasi atau tidak konsisten.

Sifat material yang tidak memadai untuk aplikasi yang dimaksudkan.

Solusi:

Dapatkan bahan baku berkualitas tinggi dan lakukan pemeriksaan rutin untuk mengetahui adanya kontaminan.

Gunakan bahan tambahan seperti penstabil atau antioksidan untuk meningkatkan sifat material.

2. Kontrol Suhu Ekstruder:

Penyebab:

Temperatur laras dan die yang tidak konsisten.

Sensor atau pengontrol suhu yang rusak.

Solusi:

Pasang sistem kontrol suhu yang tepat untuk memantau dan mempertahankan kondisi yang optimal.

Mengkalibrasi sensor secara teratur dan memeriksa sistem pemanas untuk memastikan distribusi suhu yang seragam.

3. Tantangan Desain dan Pemeliharaan Die:

Penyebab:

Cetakan yang dirancang dengan buruk atau sudah usang.

Penyumbatan akibat penumpukan material.

Solusi:

Periksa dan bersihkan cetakan secara teratur untuk mencegah penyumbatan dan keausan.

Gunakan perangkat lunak simulasi canggih untuk mengoptimalkan desain die untuk kebutuhan produk tertentu.

4. Masalah Umpan Material:

Penyebab:

Umpan material yang tidak merata atau tidak mencukupi.

Penyumbatan hopper.

Solusi:

Memastikan sistem pengumpanan material yang tepat dengan sensor untuk pemantauan waktu nyata.

Bersihkan hopper dan mekanisme pengumpanan secara teratur untuk menjaga kelancaran operasi.

5. Inkonsistensi Dimensi Produk:

Penyebab:

Variasi dalam kecepatan dan tekanan ekstrusi.

Mati tidak sejajar.

Solusi:

Menerapkan sistem kontrol kualitas waktu nyata dengan menggunakan alat ukur presisi.

Sesuaikan parameter penyelarasan cetakan dan ekstrusi untuk mencapai dimensi yang seragam.

6. Cacat Permukaan (misalnya, Kekasaran, Gelembung, Bekas Luka Bakar):

Penyebab:

Jebakan udara atau partikel yang tidak meleleh di dalam material.

Panas atau geseran yang berlebihan selama ekstrusi.

Solusi:

Mengoptimalkan suhu zona kompresi dan memastikan peleburan material yang sempurna.

Gunakan sistem degassing yang efektif untuk menghilangkan udara yang terperangkap.

Kurangi RPM laras secara bertahap dan hindari pemaparan yang terlalu lama pada suhu tinggi.

7. Degradasi Material:

Penyebab:

Paparan panas atau tekanan geser yang terlalu lama selama pemrosesan.

Solusi:

Meminimalkan waktu tinggal di dalam laras dan menggunakan bahan dengan stabilitas termal yang lebih tinggi.

Gunakan penstabil untuk mencegah degradasi dan perubahan warna.

8. Ketidakefisienan Energi:

Penyebab:

Peralatan yang sudah ketinggalan zaman dan proses yang tidak efisien.

Solusi:

Tingkatkan ke ekstruder hemat energi dan optimalkan sistem pendingin dan pemanas.

Isolasi zona pemanas dan terapkan otomatisasi untuk mengurangi pemborosan energi.

9. Masalah Adhesi Antar Lapisan:

Penyebab:

Kontrol suhu atau tekanan yang buruk selama pengikatan lapisan.

Solusi:

Sesuaikan parameter pemrosesan berdasarkan sifat material untuk meningkatkan daya rekat lapisan.

Gunakan bahan yang kompatibel atau bahan pengikat untuk kohesi yang lebih baik.

10. Keausan dan Kerusakan Ekstruder:

Penyebab:

Pengoperasian terus menerus tanpa perawatan yang memadai.

Solusi:

Jadwalkan pemeriksaan rutin dan segera ganti komponen yang sudah aus.

Pertimbangkan untuk meningkatkan ke desain ekstruder yang tahan lama untuk meningkatkan masa pakai yang lebih lama.

Proyek Selesai

Klien yang Puas

Karyawan yang Berkualitas

Mitra Internasional

FAQ UNTUK KLIEN

Memulai dengan Uplastech

Ada pertanyaan? Kami punya jawabannya.

Kami mengkhususkan diri dalam proses ekstrusi dan pembuatan cetakan presisi, menawarkan solusi yang disesuaikan untuk memenuhi kebutuhan manufaktur Anda.

Kami bekerja dengan berbagai industri, termasuk otomotif, elektronik, dan barang konsumen, dengan fokus pada kemitraan B2B.

Ya, kami menyesuaikan solusi kami agar sesuai dengan kebutuhan unik Anda.

Hubungi

Lorem ipsum dolor sit amet consectetur adipiscing elit eue mauris molestie orci eget.