Proses pembusaan ekstrusi menciptakan bahan yang ringan dan efisien secara termal dengan memasukkan gas ke dalam polimer selama ekstrusi, membentuk struktur busa yang cocok untuk berbagai aplikasi.

Busa ekstrusi menyuntikkan gas ke dalam polimer selama ekstrusi, menciptakan bahan seluler yang ringan untuk pengemasan, konstruksi, dan insulasi, mengurangi penggunaan bahan dan meningkatkan sifat termal.

Memahami seluk-beluk proses pembusaan ekstrusi dan aplikasinya adalah kunci untuk meningkatkan manfaatnya bagi industri Anda. Pelajari lebih dalam untuk mengeksplorasi bagaimana gas dan polimer yang berbeda memengaruhi sifat dan aplikasi busa akhir.

Pembusaan ekstrusi mengurangi biaya material dalam produksi.Benar

Dengan memperluas polimer dengan gas, produk busa dibuat dengan menggunakan lebih sedikit bahan mentah, yang mengarah pada penghematan biaya.

Busa ekstrusi hanya digunakan dalam aplikasi pengemasan.Salah

Meskipun umum digunakan dalam pengemasan, busa ekstrusi juga dapat digunakan dalam industri konstruksi, otomotif, dan insulasi karena sifatnya yang serbaguna.

Apa Saja Bahan yang Umum Digunakan dalam Pembusaan Ekstrusi?

Bahan berbusa ekstrusi sangat penting dalam industri yang membutuhkan produk yang ringan dan terisolasi, meningkatkan efisiensi dan mengurangi biaya.

Busa ekstrusi biasanya menggunakan polistiren, polietilen, polipropilen, dan poliuretan untuk insulasi termal, pengurangan berat badan, dan keserbagunaan dalam industri pengemasan, konstruksi, dan otomotif.

Asam Polilaktat (PLA)

PLA adalah bahan yang dapat terurai secara hayati. Itu proses pembusaan ekstrusi1 dapat membuat produk lebih ringan, yang dapat mengurangi biaya dan meningkatkan ketahanan panas dan fleksibilitas material. Busa PLA banyak digunakan dalam kemasan makanan dan bidang lainnya. Sebagai contoh, perusahaan seperti Coopbox di Italia dan TAG Packaging di Korea telah meneliti hal ini selama bertahun-tahun dan telah mencapai hasil yang luar biasa.

Polietilena (PE)

Polietilena juga merupakan salah satu bahan berbusa ekstrusi yang umum. Melalui cetakan tiup ekstrusi berbusa2 proses, gelembung udara kecil dapat terbentuk dalam produk PE, sehingga mengurangi jumlah bahan plastik yang digunakan.

Sebagai contoh, paten yang diajukan oleh LIBERTY menyebutkan produk polietilena berbusa yang dibentuk dengan tiupan ekstrusi dan metode untuk persiapannya, yang mencakup komponen seperti masterbatch zat peniup, resin matriks, dan masterbatch warna.

Bahan-bahan ini memiliki sifat yang berbeda dan dapat digunakan untuk hal-hal yang berbeda ketika Anda membuat busa dengan ekstruder. Anda harus memikirkan apa yang Anda buat dan di mana akan digunakan untuk memilih bahan yang tepat.

Kopolimer Etilen Vinil Asetat (EVA)

EVA adalah bahan busa yang umum dengan penyerapan goncangan yang baik, bantalan, kedap air, dan sifat insulasi termal. Proses busa ekstrusi dapat menghasilkan Busa EVA3 lembaran, pelat, tabung, dll., yang banyak digunakan pada sol sepatu, peralatan olahraga, bahan kedap suara, dan mainan.

Polistiren adalah bahan utama yang digunakan dalam pembusaan ekstrusi.Benar

Polistiren umumnya digunakan karena sifat insulasi yang sangat baik dan sifatnya yang ringan, cocok untuk pengemasan dan konstruksi.

Bahan berbusa ekstrusi tidak cocok untuk semua industri terlepas dari manfaatnya.Benar

Meskipun menawarkan berbagai keunggulan, beberapa industri mungkin memerlukan bahan dengan sifat yang berbeda, seperti kekakuan atau ketahanan terhadap bahan kimia tertentu.

Apa Saja Langkah-Langkah dalam Proses Pembusaan Ekstrusi?

Proses pembusaan ekstrusi sangat penting dalam menghasilkan bahan yang ringan dan tahan lama di seluruh industri dengan memasukkan bahan pembusaan ke dalam polimer plastik selama ekstrusi.

Proses pembusaan ekstrusi melibatkan peleburan polimer, penambahan zat pembusa, dan pendinginan untuk membentuk busa, yang digunakan dalam pengemasan, otomotif, dan konstruksi karena ringan dan kuat.

Pencampuran Bahan Baku

Campur resin polimer dengan agen peniup4 dan aditif lainnya (seperti zat nukleasi, penghambat api, dll.) untuk memastikan zat peniup tersebar secara merata di dalam polimer.

Plastisisasi dan Ekstrusi

Bahan baku campuran masuk ke dalam ekstruder di mana bahan tersebut akan dilelehkan dan dibuat plastis pada suhu tinggi. Selama proses ini, zat peniup didistribusikan secara merata dalam matriks polimer.

Proses Berbusa

Ketika suhu naik, zat peniup mulai terurai atau menguap, menghasilkan gas yang membuat gelembung-gelembung dalam lelehan. Proses pembusaan dikontrol oleh suhu, tekanan, dan rasio bahan baku.

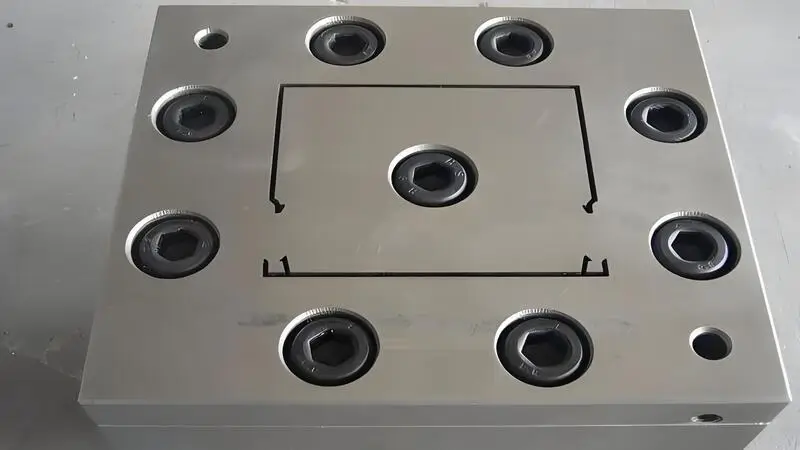

Ekstrusi Cetakan

Saat lelehan diperas melalui cetakan, tekanan tiba-tiba dilepaskan, menyebabkan gas meledak dan membuat struktur sel tertutup. Langkah ini menentukan struktur dan sifat produk akhir.

Pendinginan dan Pembentukan

Benda yang diekstrusi didinginkan secara cepat dalam unit pendingin supaya bisa mengeras dan mempertahankan bentuk serta ukuran yang kita inginkan. Selagi mendingin, struktur blister menjadi lebih stabil.

Proses Pendewasaan

Setelah dicetak, bahan didiamkan beberapa saat supaya gas dalam bahan peniup secara bertahap digantikan oleh udara, yang membantu membuat bahan menjadi lebih kuat dan tahan lama.

Pemotongan dan Pengemasan

Terakhir, kami memotong bahan cetakan sesuai spesifikasi yang kami inginkan dan mengemasnya untuk dikirim.

Pembusaan ekstrusi selalu menghasilkan struktur sel yang seragam.Salah

Keseragaman struktur sel tergantung pada faktor-faktor seperti jenis bahan pembusa dan kondisi proses.

Busa ekstrusi mengurangi penggunaan material tanpa mengorbankan kekuatan.Benar

Dengan mengembangkan polimer menjadi busa, penggunaan material dapat diminimalkan dengan tetap mempertahankan integritas struktural.

Apa Saja Tiga Faktor dari Proses Pembusaan Ekstrusi?

Proses pembusaan ekstrusi sangat penting dalam menciptakan bahan yang ringan dan efisien untuk berbagai industri dengan memasukkan gas ke dalam polimer selama proses ekstrusi.

Proses pembusaan ekstrusi bergantung pada jenis polimer, bahan pembusa, dan kondisi pemrosesan, yang menentukan struktur, kepadatan, dan kinerja busa.

Suhu Ekstrusi

Suhu ekstrusi memiliki efek yang besar pada seberapa baik lembaran busa terbentuk. Jika Anda mulai mengekstrusi pada suhu yang lebih rendah, gelembung akan lebih besar. Saat Anda meningkatkan suhu, gelembung akan mengecil. Jika Anda terus meningkatkan suhu, gelembung akan menjadi lebih besar lagi.

Ini karena suhu ekstrusi rendah, dan gas dalam lelehan tidak tercampur secara merata, berinti, dan tersebar tidak merata, menghasilkan pembentukan gelembung besar dan kepadatan tinggi dari lembaran busa; ketika suhu naik ke nilai tertentu, lelehan yang diekstrusi tidak dapat menahan gaya ekspansi internal dan dengan cepat runtuh.

Anda perlu mengetahui cara suhu ekstrusi5 dengan mempertimbangkan zat pengikat silang, AC, dan berapa banyak gel sistem.

Jika suhu zat pengikat silang terlalu tinggi, suhu pengikat silang dan laju penguraian AC terlalu tinggi, mengakibatkan sulitnya mengontrol waktu pencetakan; jika suhu terlalu rendah, laju penguraian AC dan kecepatan pengikatan silang agen pengikat silang6 tidak kompatibel, sehingga jumlah gel dari sistem menjadi kecil dan gelembung yang baik tidak dapat diperoleh.

Selain itu, suhu cetakan kepala dan mulut selama proses pembusaan lembaran polietilena juga sangat penting. Umumnya, suhu badan ekstruder antara 140 dan 190 derajat Celcius, dan suhu kepala antara 180 dan 210 derajat Celcius. Cara terbaik adalah menggunakan proses ekstrusi suhu rendah untuk mencapai struktur gelembung yang halus dan seragam.

Waktu Tinggal Meleleh di dalam Ekstruder

Kecepatan sekrup rendah, bahan tetap berada di laras untuk waktu yang lama, zat peniup banyak terurai, mudah berbusa dan membentuk gelembung, sehingga jumlah gelembung kecil dan ukuran gelembung besar, dan struktur gelembung7 buruk; juga, karena bahan tetap berada di dalam laras untuk waktu yang lama, ikatan silang lelehan terlalu banyak, dan bahan menyusut ketika berbusa.

Selain itu, kemungkinan gas di dalam lelehan menyebar ke permukaan luar juga lebih tinggi, yang menyebabkan peningkatan densitas produk.

Kecepatan sekrup lebih tinggi, material tetap berada di dalam laras untuk jangka waktu yang lebih pendek, proses penguraian bahan pembusa lebih pendek, pembangkitan gas tidak mencukupi, yang cenderung menghasilkan jumlah gelembung yang lebih kecil, ukuran yang lebih kecil, dan proses yang lebih cepat. Ketika proses dilakukan terlalu cepat, pada saat keluar dari cetakan ekstrusi, sisa bahan pembusa tidak dapat terurai sepenuhnya, sehingga menghasilkan kepadatan produk yang lebih tinggi.

Selain itu, material tetap berada di tempat tinggal untuk waktu yang singkat, pasti waktu ikatan silang yang singkat, derajat ikatan silang yang rendah, dinding lelehan yang menempel, dengan peningkatan jumlah gas penguraian AC, lelehan ikatan silang yang rendah tidak dapat menahan tekanan gas dan menyebabkan lelehan meleleh.

Secara umum, apabila kecepatannya rendah, densitasnya tinggi. Ketika kecepatan meningkat, densitas menurun. Apabila mencapai nilai tertentu, densitas mulai meningkat. Dapat dilihat bahwa jika kecepatan sekrup terlalu tinggi atau terlalu rendah, ukuran gelembung akan berbeda, dan gelembung atau gelembung yang pecah akan terjadi. Jika kecepatannya terlalu cepat, material tidak akan terplastisisasi dengan baik dan gas akan keluar.

Tekanan Ekstrusi

Tekanan ekstrusi terlalu rendah, dekomposisi AC dari gas yang dihasilkan dalam lelehan, koefisien difusi terlalu besar, dan kelarutannya sangat kecil, mengakibatkan sejumlah besar gas keluar; tekanan ekstrusi meningkat, kelarutan gas lelehan meningkat, jumlah nukleus bertambah, lubang gelembung lebih kecil, dan kerapatan juga kecil.

Peran Aditif dalam Pembusaan

Suhu dekomposisi umum agen pengikat silang adalah 120 ° C, yang dapat memenuhi persyaratan lebih tinggi dari suhu leleh PE dan lebih rendah dari suhu dekomposisi Agen peniup AC8.

Pada suhu ini, zat pengikat silang terurai menjadi radikal bebas yang lebih aktif secara kimiawi dan dapat mengambil atom hidrogen dari rantai PE. Hal ini membuat atom karbon dalam rantai polimer menjadi radikal bebas yang aktif. Radikal bebas dari dua rantai atau lebih bergabung satu sama lain untuk membuat ikatan kimia C-C, yang membuat struktur seperti jaring.

Setelah ikatan silang PE, tingkat ikatan silang bisa mencapai 80%. Viskositas leleh meningkat, sehingga diperoleh struktur berpori yang halus dan seragam dengan tingkat ekspansi lembaran busa yang tinggi. Namun, ketika jumlah zat pengikat silang terlalu besar, laju pengikatan silang terlalu besar.

Pada saat ini, AC sudah terlambat untuk terurai. Kekentalan lelehan sudah sangat besar. Gelembung tidak sepenuhnya mengembang. Jadi tekanan gelembung in vivo sangat besar. Ketika tekanan eksternal dihilangkan, produk tampak retak, keriput.

Untuk mendapatkan struktur gelembung yang bagus, Anda membutuhkan setidaknya 60% gel ketika Anda menggunakan jumlah crosslinker yang tepat. Biasanya, kekuatan tarik produk naik dan kemudian turun saat Anda menggunakan lebih banyak pengikat silang.

Alasan mengapa lembaran papan busa dibentuk dengan kualitas buruk, ukuran lubang gelembung besar, dan jumlah kecil adalah karena zat peniup pada dasarnya benar-benar terurai di dalam ekstruder, dan sebagian besar gas dalam lelehan jenuh berdifusi dan keluar ke bagian luar lelehan, dan ada kekurangan inti gelembung.

Jadi, lelehan dalam ekstruder harus memiliki banyak gas atau sedikit zat peniup AC di dalamnya. Malahan, meskipun ada sedikit zat peniup yang tersisa dalam lelehan, ini masih bisa bertindak sebagai nukleus. Setelah keluar dari cetakan, ia bisa berbusa.

Pengaruh dosis zat peniup AC pada struktur lubang gelembung dan kinerja lembaran berbusa. Proses pembusaan adalah proses fisikokimia yang kompleks, pembusaan membutuhkan ekspansi tekanan gas ke luar dan tegangan permukaan lelehan dinding gelembung untuk mencapai keseimbangan dinamis.

Menurut mekanisme nukleasi "titik panas" berbusa, jika cetakan, dalam jangka waktu tertentu tidak dapat membentuk sejumlah besar inti gelembung, Anda tidak bisa mendapatkan keseragaman lubang gelembung dan kepadatan badan busa. Apakah sejumlah besar nukleus dapat dibentuk selama proses pencetakan, jumlah AC dalam sistem merupakan salah satu faktor penting.

Secara teori, ketika kandungan AC gas meningkat, begitu pula dengan pembangkit listrik, tetapi kandungan AC yang lebih banyak tidak selalu lebih baik.

Ketika dosis melebihi batas tertentu, jumlah gas meningkat, laju penguraian AC meningkat, lebih besar dari laju zat pengikat silang pengikat silang, sehingga jumlah gas yang keluar dari lelehan secara bertahap meningkat, menghasilkan peningkatan bertahap dalam kepadatan total permukaan produk.

Perpanjangan putus produk menurun dan kemudian meningkat dengan peningkatan dosis AC. Ini karena ketika dosis AC kecil, laju penguraian AC kompatibel dengan laju pengikatan silang dari zat pengikat silang, dengan peningkatan dosis AC, laju penguraiannya juga meningkat, gas dalam lelehan tidak dapat sepenuhnya mengembang, sehingga ketangguhan produk berkurang.

Pemilihan polimer sangat penting untuk menentukan karakteristik busa.Benar

Polimer yang berbeda berinteraksi secara unik dengan bahan pembusa, yang secara langsung memengaruhi sifat busa seperti kekuatan dan insulasi termal.

Semua proses pembusaan ekstrusi menggunakan bahan pembusa yang sama.Salah

Berbagai bahan pembusa digunakan berdasarkan sifat busa yang diinginkan, seperti bahan peniup kimia dan fisik.

Apa Saja Aplikasi Busa Ekstrusi?

Busa ekstrusi menawarkan solusi serbaguna dalam bidang manufaktur, yang berkontribusi pada produk yang ringan dan terisolasi di beberapa sektor.

Busa ekstrusi digunakan dalam pengemasan, otomotif, dan konstruksi untuk bahan yang ringan dan terisolasi, meningkatkan efisiensi dan mengurangi biaya.

Proses pembusaan ekstrusi adalah proses memanaskan, mencampur, dan mengekstrusi bahan baku poliuretan melalui ekstruder untuk membentuk bahan berbusa yang kontinu. Proses ini adalah tentang kontinuitas dan efisiensi tinggi dan baik untuk produksi massal. Produk berbusa yang diekstrusi biasanya memiliki permukaan yang rata dan struktur gelembung yang seragam, dan bagus untuk aplikasi yang membutuhkan insulasi termal atau suara di area yang luas.

Konstruksi

Anda dapat menggunakan busa yang diekstrusi untuk membuat semua jenis bahan tahan air, insulasi panas, dan insulasi suara, seperti lapisan insulasi busa yang diekstrusi, papan insulasi suara busa yang diekstrusi, papan busa kaku yang diekstrusi, dll. Bahan-bahan ini sering digunakan dalam membangun dinding eksterior, atap, ruang bawah tanah, dinding, dll.

Industri Pengemasan

Anda dapat menggunakan busa yang diekstrusi untuk membuat semua jenis bahan kemasan, seperti film kemasan plastik busa yang diekstrusi, bantalan pelindung busa yang diekstrusi, bahan bantalan busa yang diekstrusi, dan sebagainya. Bahan-bahan ini banyak digunakan dalam pengemasan untuk barang-barang seperti elektronik, peralatan rumah tangga, mainan, makanan, dan banyak lagi.

Industri Otomotif

Anda dapat menggunakan busa yang diekstrusi untuk membuat semua jenis suku cadang mobil, seperti panel pintu busa yang diekstrusi, panel atap busa yang diekstrusi, bantal jok mobil yang diekstrusi, dan sebagainya. Bagian-bagian ini ringan, kuat, kedap suara, insulasi panas, dan tahan benturan.

Industri Mebel

Busa ekstrusi dapat membuat semua jenis papan kepadatan dan bahan papan untuk furnitur, seperti panel furnitur berbusa ekstrusi, desktop, lemari, sofa, dll. Bahan-bahan ini ringan, indah, hemat energi, dengan ketahanan api yang baik dan sifat antimikroba.

Pembusaan ekstrusi mengurangi biaya material dalam produksi.Benar

Dengan menciptakan produk yang ringan, pembusaan ekstrusi mengurangi jumlah bahan baku yang dibutuhkan, sehingga menurunkan biaya.

Pembusaan ekstrusi hanya digunakan dalam industri pengemasan.Salah

Busa ekstrusi digunakan di berbagai sektor, termasuk otomotif dan konstruksi, untuk aplikasi seperti insulasi termal dan bantalan.

Apa Perbedaan Antara Proses Busa Ekstrusi dan Busa Cetakan?

Memahami perbedaan antara busa ekstrusi dan busa cetakan adalah kunci untuk mengoptimalkan sifat material dan efisiensi produksi dalam berbagai aplikasi.

Busa ekstrusi melibatkan produksi berkelanjutan, menawarkan kepadatan dan fleksibilitas yang seragam, sementara busa cetakan dibuat dalam cetakan, memberikan bentuk yang tepat dan integritas struktural yang lebih besar. Setiap proses memenuhi kebutuhan industri yang berbeda seperti pengemasan, otomotif, dan konstruksi.

Alur Proses

Pembusaan ekstrusi adalah ketika Anda memanaskan, mencampur, dan mengekstrusi bahan baku poliuretan melalui ekstruder untuk membuat bahan berbusa yang berkelanjutan. Pembusaan injeksi dan pembusaan cetakan adalah cara yang berbeda untuk berbusa.

Pembusaan injeksi adalah saat Anda memasukkan bahan mentah ke dalam mesin cetak injeksi, memanaskannya dan membuatnya lembut, lalu menyuntikkannya ke dalam cetakan untuk membuatnya menjadi bentuk. Berbusa cetakan adalah ketika Anda menuangkan bahan mentah ke dalam cetakan, memanaskannya dan membuatnya berbusa, dan mengisi setiap sudut cetakan.

Prinsip

Pembusaan ekstrusi adalah ketika Anda menambahkan zat peniup ke lelehan plastik di dalam alat ekstrusi, kemudian Anda mengeluarkan lelehan tersebut melalui kepala alat ekstrusi untuk membentuknya. Ketika Anda sampai ke nosel kepala ekstruder, ada penurunan tekanan yang tajam, dan itu menyebabkan zat peniup terurai dengan sangat cepat dan menghasilkan gas, dan plastik mengembang dan membuat busa.

Pencetakan busa adalah ketika Anda mencampur pelet plastik dan zat peniup bersama-sama dan memasukkannya ke dalam cetakan, lalu Anda memanaskannya dan melelehkannya dan membuatnya berbusa. Busa cetakan adalah ketika Anda mengambil pelet plastik dan zat peniup dan memasukkannya ke dalam cetakan, lalu Anda memanaskannya dan melelehkannya, dan zat peniup terurai dan menghasilkan gas, dan itu membuat plastik mengembang dan membuat busa.

Karakteristik Cetakan

Busa yang diekstrusi: Gas dapat mengembang dalam waktu yang lebih lama dan ruang yang lebih besar, dan bentuknya sangat dapat disesuaikan, sehingga dapat diproduksi dalam berbagai bentuk seperti tabung, batang, dan pelat. Kulit permukaannya relatif kasar, tetapi penyusutan internalnya kecil, cocok untuk produksi massal.

Busa yang Dibentuk: Gas hanya dapat mengembang ke posisi cetakan yang terbatas, bentuknya lebih tetap, kulit halus, dan penyusutan internal tidak mudah. Karena cetakan diperlukan, bentuk dan ukurannya perlu disesuaikan, dan sulit untuk melakukan produksi massal.

Skenario Aplikasi

Karena perbedaan dalam karakteristik cetakan, busa cetakan dan busa ekstrusi memiliki aplikasi yang berbeda.

Busa yang diekstrusi cocok untuk jalur produksi berkelanjutan dan bagus untuk produksi massal dengan permukaan datar dan struktur gelembung yang seragam.

Busa yang diekstrusi baik untuk membuat produk busa dengan kepadatan yang lebih tinggi dan ketangguhan yang baik, seperti bahan insulasi termal, bahan insulasi suara AC, interior otomotif, dan sebagainya.

Busa cetakan bagus untuk membuat benda-benda khusus dan rumit, dan Anda dapat membuat cetakan yang berbeda untuk benda yang berbeda. Anda bisa membuat semua jenis benda busa dengan busa cetakan, seperti mainan dan puzzle 3D.

Keuntungan dan Kerugian

Busa ekstrusi memiliki banyak keuntungan. Proses ini efisien, stabil, mudah dikendalikan, dan bagus untuk produksi massal.

Kerugiannya adalah investasi peralatannya besar, cocok untuk produksi berkelanjutan. Keuntungan dari busa yang dicetak adalah kustomisasi, struktur yang rumit, cocok untuk produksi batch kecil dan produk struktur yang rumit. Kerugiannya adalah siklus produksi lebih lama, cocok untuk produksi intermiten.

Busa ekstrusi lebih hemat biaya untuk produksi massal daripada busa cetakan.Benar

Proses produksi busa ekstrusi yang berkelanjutan mengurangi biaya tenaga kerja dan material, sehingga cocok untuk operasi skala besar.

Busa yang dicetak selalu memiliki kepadatan yang lebih tinggi daripada busa ekstrusi.Salah

Busa yang dicetak dapat bervariasi dalam kepadatan tergantung pada formulasi dan aplikasinya, dan secara inheren tidak lebih tinggi dari busa ekstrusi.

Kesimpulan

Busa ekstrusi9 adalah cara untuk membuat busa secara terus menerus dengan cara melelehkan dan mengekstrusi pada suhu tinggi. Hal ini terutama digunakan untuk membuat benda menjadi lebih ringan, menahan panas, dan menghentikan guncangan. Orang menggunakan bahan yang berbeda untuk ini, seperti asam polylactic (PLA), polietilena (PE), dan kopolimer etilena vinil asetat (EVA). Mereka menggunakannya untuk berbagai hal, seperti kemasan makanan, bahan bangunan, dan suku cadang mobil.

Langkah-langkah prosesnya meliputi pencampuran bahan mentah, plastisisasi dan ekstrusi, pembusaan, ekstrusi melalui cetakan, pendinginan dan pembentukan, penuaan, serta pemotongan dan pengemasan. Busa yang diekstrusi10 cocok untuk produksi skala besar dengan produktivitas yang lebih tinggi dan kualitas yang konsisten dibandingkan dengan busa cetakan.

-

Memahami proses pembusaan ekstrusi dapat meningkatkan pengetahuan Anda tentang ilmu material dan aplikasinya di berbagai industri. ↩

-

Mempelajari tentang ekstrusi blow moulding berbusa dapat memberikan wawasan tentang teknik manufaktur yang inovatif dan efisiensi material. ↩

-

Menjelajahi sifat-sifat busa EVA dapat membantu Anda menemukan keserbagunaannya dalam berbagai aplikasi seperti peralatan olahraga dan bahan kedap suara. ↩

-

Memahami bahan peniup sangat penting untuk mengoptimalkan produksi busa dan meningkatkan sifat material. ↩

-

Pelajari bagaimana suhu ekstrusi memengaruhi ukuran gelembung dan kepadatan busa untuk kualitas produk yang lebih baik. ↩

-

Jelajahi pentingnya agen pengikat silang dalam mencapai karakteristik dan stabilitas busa yang diinginkan. ↩

-

Mempelajari faktor struktur gelembung dapat menghasilkan kualitas dan kinerja busa yang lebih baik dalam proses manufaktur. ↩

-

Memahami peran bahan penghembus AC dapat membantu mengoptimalkan produksi busa dan meningkatkan kualitas produk. ↩

-

Jelajahi tautan ini untuk memahami proses dan aplikasi pembusaan ekstrusi di berbagai industri. ↩

-

Pelajari tentang manfaat busa ekstrusi, terutama dalam produksi massal dan aplikasinya di berbagai sektor. ↩