Moulage par extrusion de matières plastiques

Uplastech se spécialise dans la fourniture de solutions d'extrusion de plastique sur mesure de haute qualité, conçues pour optimiser l'efficacité de votre production et répondre à vos exigences uniques.

Ressources pour Le guide complet du moulage par extrusion plastique

Qu'est-ce que le moulage par extrusion ?

Le moulage par extrusion est un procédé qui permet de fabriquer de nombreux objets en plastique. C'est un moyen de fabriquer de longs objets qui ont tous la même forme. Il s'agit d'un procédé important dans le secteur de la fabrication, car il permet de fabriquer de nombreux objets ayant tous la même forme. Ce procédé est polyvalent et largement utilisé dans des secteurs tels que la construction, l'automobile, l'emballage et les biens de consommation. Les gens l'utilisent pour fabriquer toutes sortes de choses pour toutes sortes de raisons.

Le processus d'extrusion consiste à chauffer les matières plastiques brutes jusqu'à ce qu'elles atteignent un état malléable. Le plastique ramolli est ensuite forcé à travers une filière spécialement conçue, qui lui donne la forme souhaitée. Lorsque le matériau sort de la filière, il est refroidi et solidifié dans sa forme finale. Il en résulte un produit cohérent et continu, prêt à subir d'autres transformations ou à être utilisé directement.

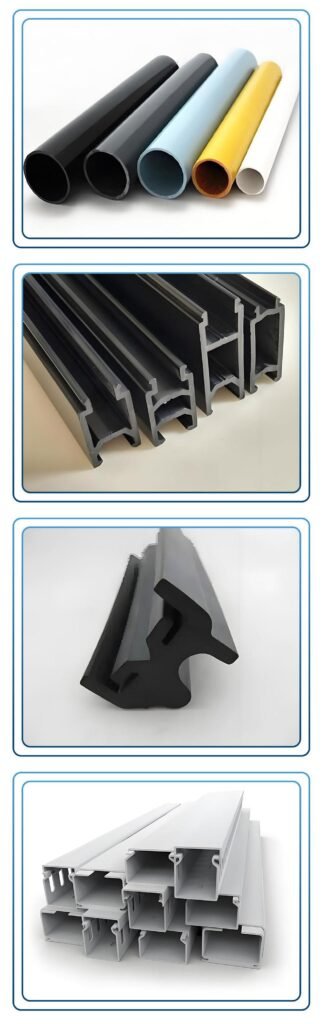

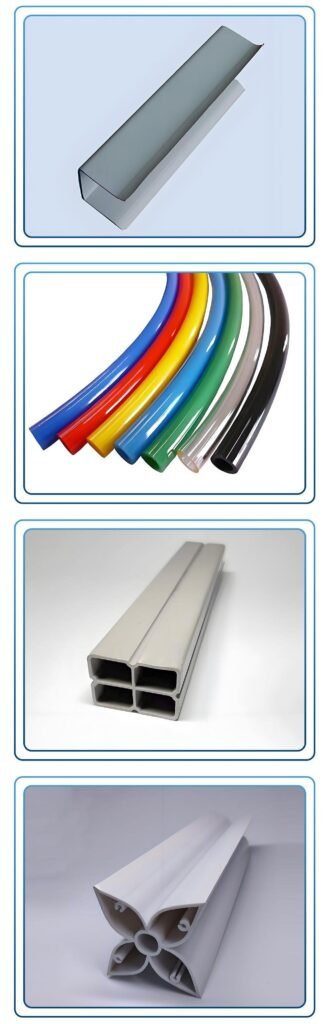

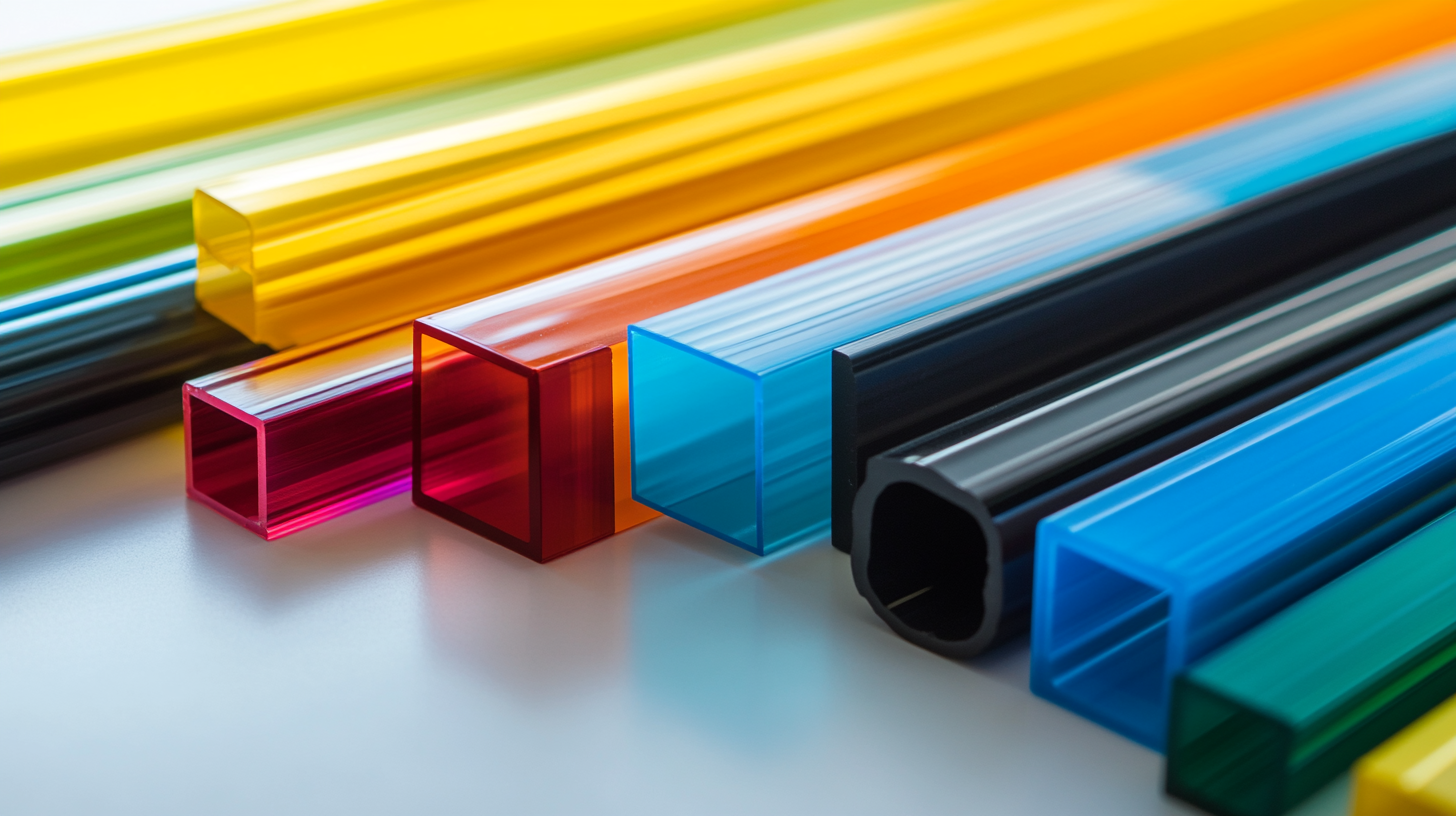

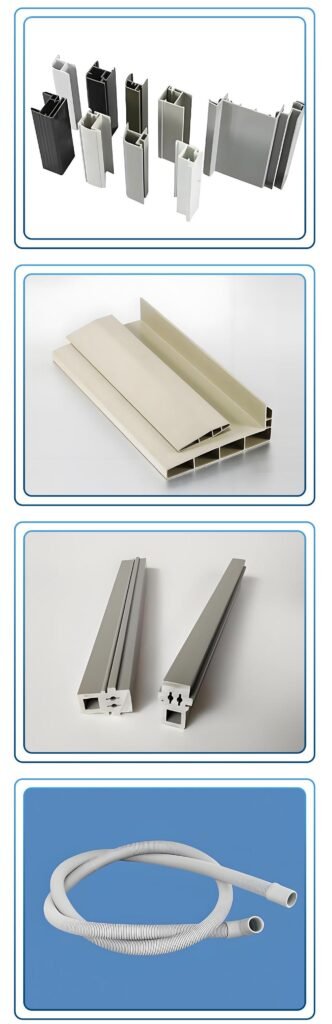

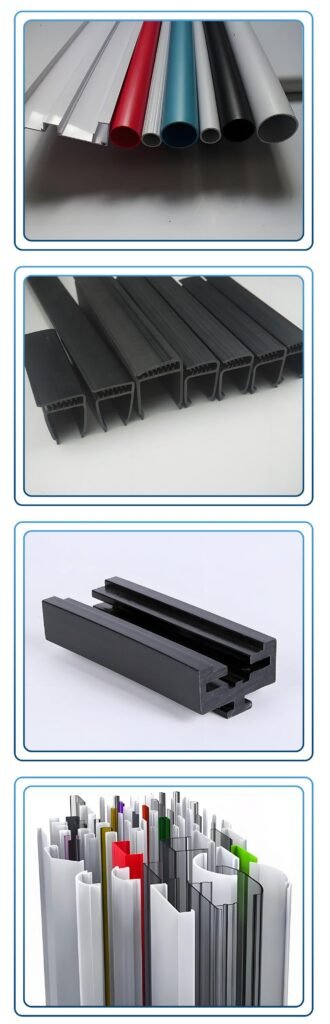

Le moulage par extrusion du plastique permet de fabriquer toutes sortes de produits, des tubes, tuyaux et feuilles de base aux produits plus complexes tels que les coupe-froid, les cadres de fenêtres et les profilés sur mesure. Ce procédé est très adaptable et permet d'utiliser différents matériaux thermoplastiques, notamment le PVC, le PEHD et le polypropylène, chacun étant choisi pour ses propriétés uniques afin de répondre aux exigences d'une application spécifique.

Le moulage par extrusion de plastique est un processus de fabrication à grande échelle utilisé pour fabriquer des produits continus avec une section transversale de même taille à partir de matériaux thermoplastiques. Cette méthode très populaire permet de fabriquer toutes sortes de formes longues et continues, des simples tubes et profilés aux structures vraiment compliquées. En transformant le plastique brut en produits finis, le moulage par extrusion s'adresse à toutes sortes d'industries, qui fabriquent des produits avec précision et rapidité.

Quels sont les types de procédés de moulage par extrusion plastique ?

Le moulage par extrusion du plastique est un procédé de fabrication très répandu qui consiste à forcer une matière plastique à travers une filière pour créer une forme. Ce procédé polyvalent est utilisé dans un grand nombre d'industries, et différents types de techniques d'extrusion sont utilisés pour créer des produits aux caractéristiques différentes. Voici quelques-uns des types de moulage par extrusion les plus courants, chacun ayant ses propres caractéristiques et applications.

1. Extrusion à une vis :

L'extrusion monovis est la technique d'extrusion la plus courante et la plus élémentaire. Elle est utilisée pour fabriquer une large gamme de produits en plastique tels que les tuyaux, les tubes, les profilés et les feuilles. Elle consiste à utiliser une seule vis pour pousser la matière plastique à travers la filière. Elle est simple, rentable et couramment utilisée dans la production de produits plastiques courants tels que les tuyaux en PVC, les profilés de porte et les gaines de câbles.

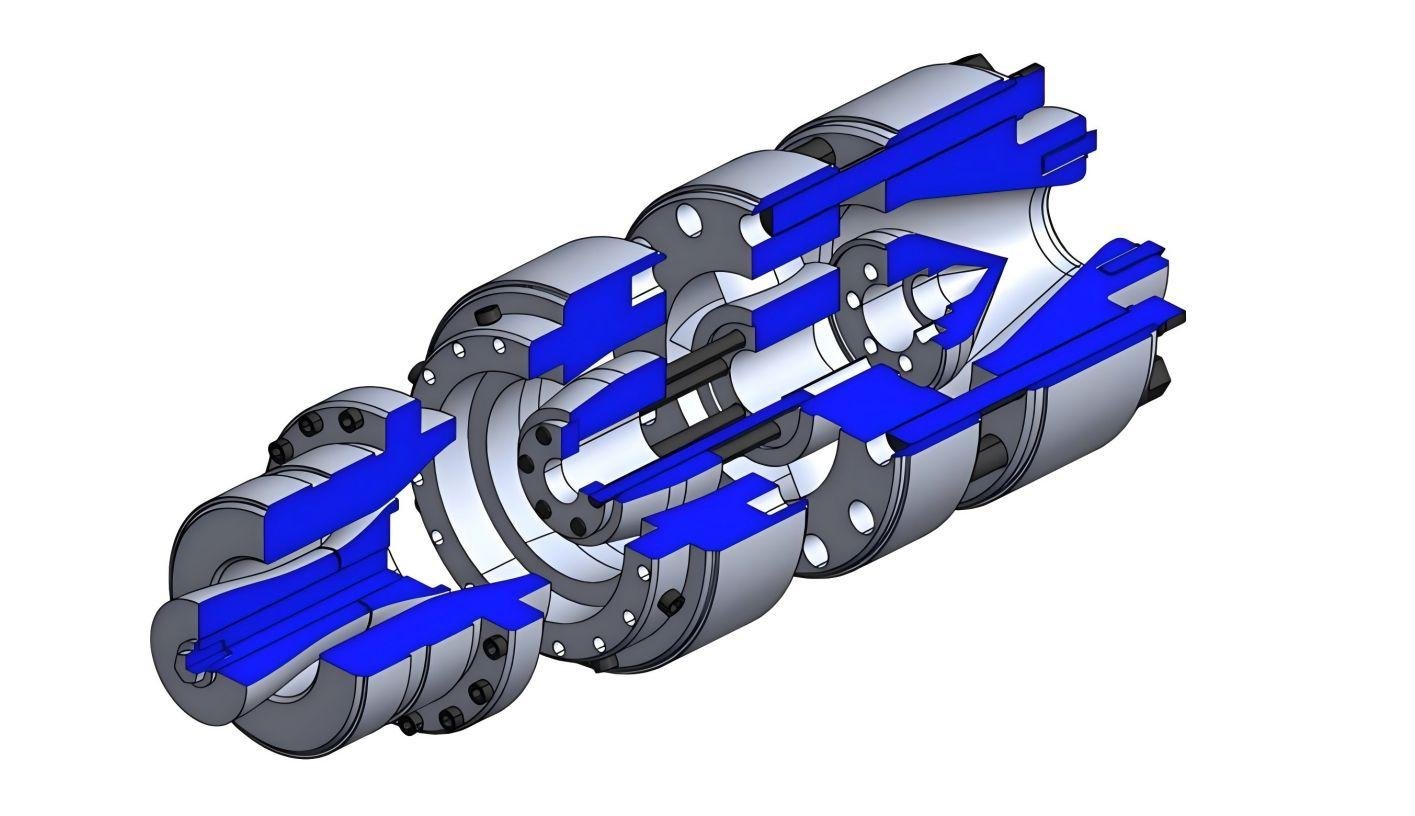

2. Extrusion à double vis :

Cette méthode utilise deux vis qui s'emboîtent pour mélanger et déplacer la matière plastique plus efficacement qu'une seule vis. Elle est idéale pour traiter des matériaux qui nécessitent un meilleur mélange, une meilleure composition ou une meilleure dispersion des additifs. Elle est souvent utilisée pour fabriquer des produits plus complexes tels que des matériaux composites, des films d'emballage et des composés plastiques spécialisés.

3. Extrusion à double vis corotatives :

Dans cette variante, les deux vis tournent dans le même sens, ce qui améliore le mélange et la composition du matériau. Elle est particulièrement avantageuse pour le traitement des polymères à haute viscosité et ceux qui nécessitent un mélange précis, tels que les élastomères et les films d'emballage alimentaire.

4. Extrusion à double vis contrarotative :

Contrairement à la version co-rotative, les vis tournent dans des directions opposées. Cette version est plus adaptée au traitement des matériaux, en particulier ceux de haute densité ou très visqueux. Elle est utilisée pour fabriquer des composites et mélanger différents polymères.

5. Extrusion de composés :

L'extrusion de composés consiste à mélanger différentes matières plastiques, parfois avec d'autres éléments, puis à pousser le tout à travers une filière. Ce procédé permet de fabriquer un type de plastique spécial qui possède de meilleures propriétés, comme la résistance, la flexibilité ou une meilleure résistance à la chaleur. Les gens utilisent ce type de plastique dans toutes sortes de choses, comme des pièces de voiture ou des matériaux de construction.

6. Extrusion de feuilles :

L'extrusion de feuilles permet de fabriquer des feuilles de plastique plates qui peuvent être transformées en plaques de toiture, en joints et en matériaux d'emballage. Le plastique fondu est poussé à travers une filière plate, puis refroidi pour obtenir une feuille solide. Cette méthode est idéale pour les produits qui nécessitent des feuilles plates et régulières.

7. Extrusion de profilés :

L'extrusion de profilés est utilisée pour fabriquer de longs profilés continus en plastique avec des sections transversales spécifiques, comme les cadres de fenêtres, les cadres de portes et les fermes de toit. Le matériau est poussé à travers une filière qui façonne le profilé, puis il est refroidi et coupé à la longueur souhaitée.

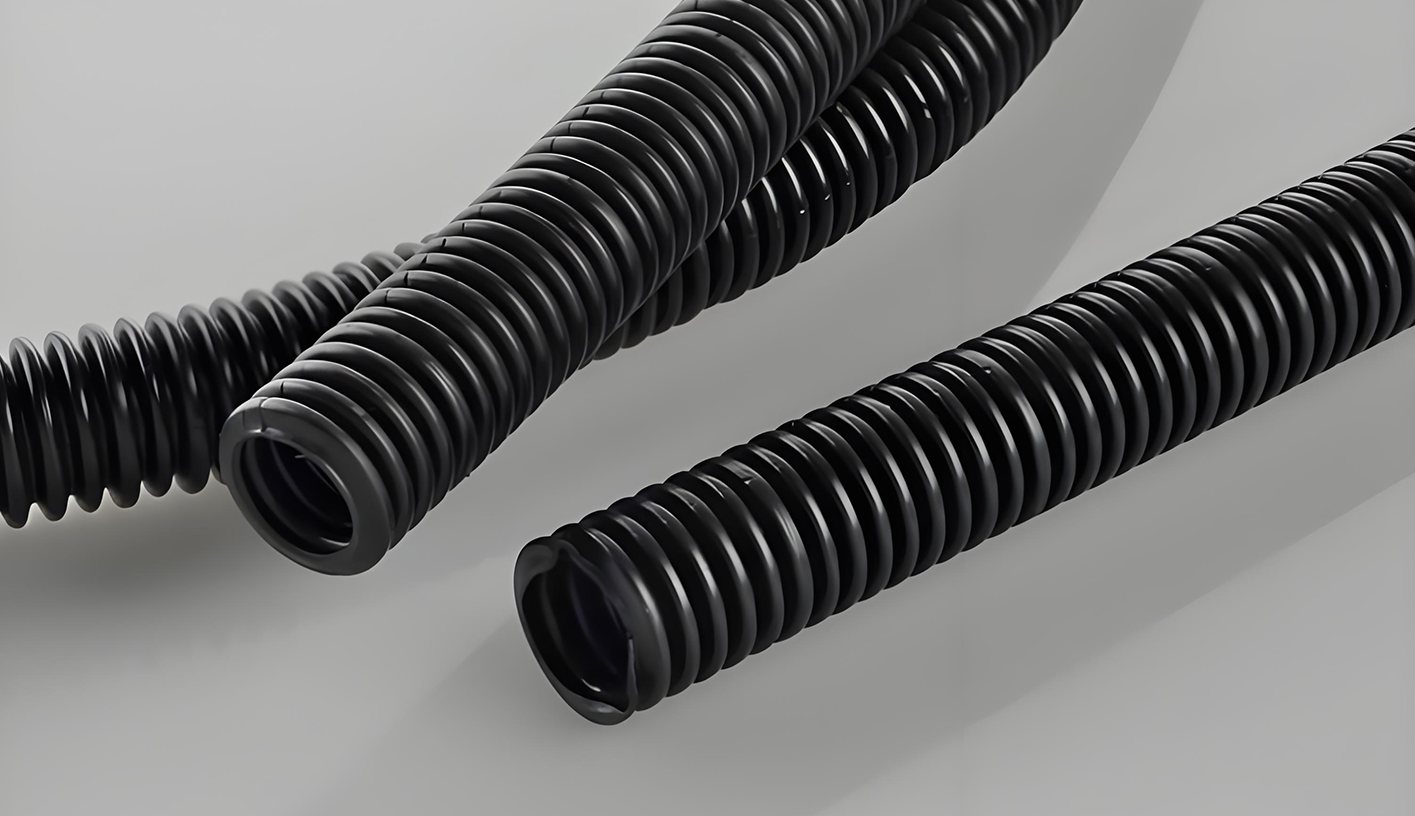

8. Extrusion de tubes :

L'extrusion de tubes est le processus utilisé pour fabriquer des tubes creux en plastique, comme les tubes en PVC, les tubes en cuivre et les tubes en aluminium. Cette méthode implique généralement l'utilisation d'un mandrin à l'intérieur de la filière pour former la partie creuse du tube.

9. Extrusion de fibre de verre :

C'est ainsi que l'on fabrique des produits en fibre de verre. On prend du plastique et on y mélange de la fibre de verre. Ensuite, on fait passer le tout dans une machine qui lui donne une forme. Les gens utilisent cette matière pour construire des bâtiments, des voitures et des avions parce qu'elle est solide et légère.

10. Micro-extrusion :

La micro-extrusion est utilisée pour fabriquer de petits produits en plastique, tels que des dispositifs médicaux, des connecteurs et des tubes. Elle nécessite un très bon contrôle de l'écoulement de la matière et de la fabrication de la matrice pour fabriquer des produits très petits et détaillés.

11. Extrusion à grande vitesse :

L'extrusion à grande vitesse permet de fabriquer des produits en plastique plus rapidement. Elle est utilisée pour les gros travaux tels que la fabrication d'un grand nombre de matériaux d'emballage, de tubes et de profilés. Le processus est optimisé pour la vitesse tout en maintenant la qualité et la précision du produit.

13. Extrusion à basse température :

En revanche, l'extrusion à basse température est utilisée pour les produits qui doivent conserver leurs propriétés à basse température, tels que les composants cryogéniques ou les dispositifs médicaux spécialisés. Les matériaux qui conservent leur flexibilité à basse température sont couramment utilisés dans ce procédé.

12. Extrusion à haute température :

Ce procédé est utilisé pour fabriquer des produits en plastique qui doivent résister à des températures élevées, comme les pièces aérospatiales ou les pièces automobiles. L'extrusion à haute température nécessite des matériaux capables de résister à la chaleur et est importante pour les industries qui travaillent dans des conditions extrêmes.

Quel est le processus de base de l'extrusion plastique ?

L'extrusion du plastique est un moyen super cool de fabriquer des objets en plastique. On prend du plastique brut et on le transforme en formes longues comme des tuyaux ou des feuilles. Le processus comporte six étapes, et chacune d'entre elles est importante pour garantir la qualité des produits que vous fabriquez. Voici ce qu'il faut savoir sur chaque étape :

1. Préparation du matériel :

La première étape consiste à préparer les matières plastiques, telles que les boulettes, les granulés ou les poudres. Ces matières premières sont mélangées à des additifs tels que des colorants, des charges ou des stabilisants afin d'améliorer leurs propriétés. Le mélange préparé est ensuite chargé dans une trémie, un conteneur en forme d'entonnoir, afin que les matériaux soient prêts à être transformés.

2. Alimentation et transport :

La matière préparée est transférée de la trémie à l'extrudeuse. À l'intérieur du cylindre de l'extrudeuse, une vis rotative pousse continuellement le matériau vers l'avant. Au fur et à mesure de son déplacement, la matière subit une augmentation de la chaleur et de la pression, ce qui garantit un flux régulier et homogène vers l'étape suivante.

3. Fusion et plastification :

Le matériau commence à fondre lorsqu'il traverse le cylindre chauffé de l'extrudeuse. Les éléments chauffants externes et le frottement de la vis en rotation se conjuguent pour transformer la matière solide en un état de fusion uniforme. Cette étape est cruciale pour s'assurer que le plastique est prêt pour une mise en forme précise au cours de l'étape suivante.

6. Coupe et finition :

Au stade final, le plastique extrudé est coupé en longueurs spécifiques à l'aide d'outils tels que des scies, des cisailles ou des systèmes automatisés. Des étapes de finition supplémentaires, telles que des traitements de surface ou des contrôles de qualité, sont effectuées pour s'assurer que le produit répond à toutes les spécifications et normes nécessaires.

5. Refroidissement et solidification :

Après avoir quitté la matrice, le plastique formé est immédiatement refroidi pour se solidifier et conserver sa structure. Les méthodes de refroidissement les plus courantes sont le refroidissement par air, adapté aux profilés légers, et le refroidissement par eau, souvent utilisé pour les produits plus volumineux ou sensibles à la chaleur. Cette étape permet au matériau de conserver sa résistance et sa forme.

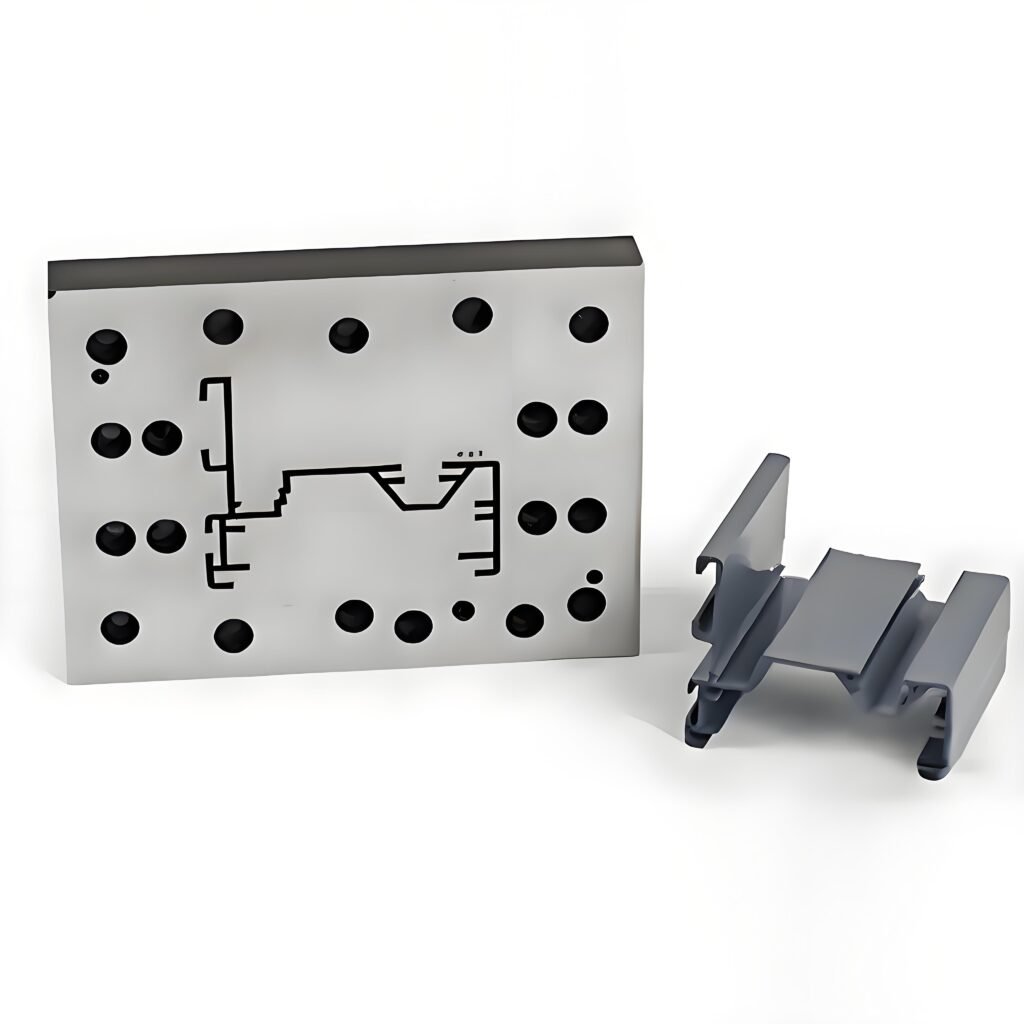

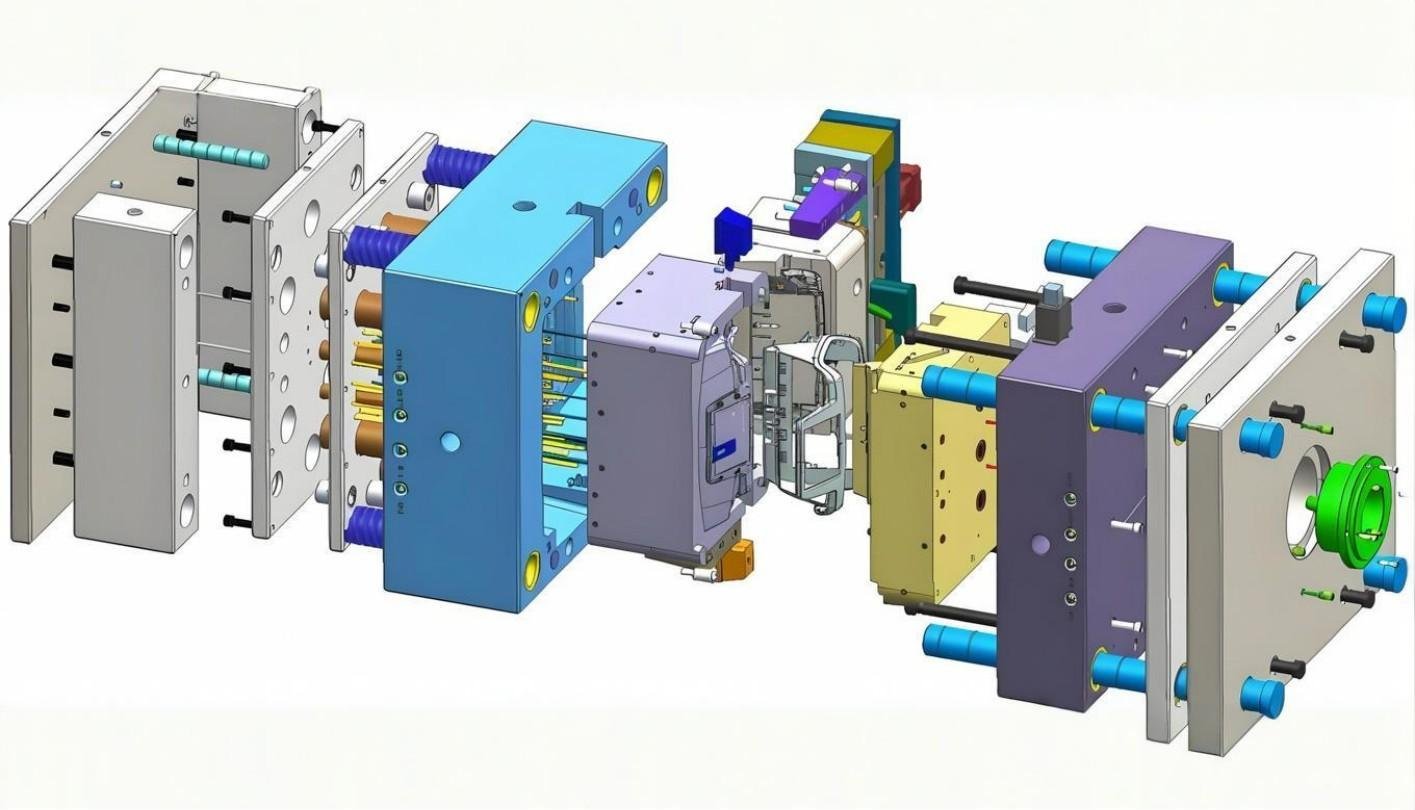

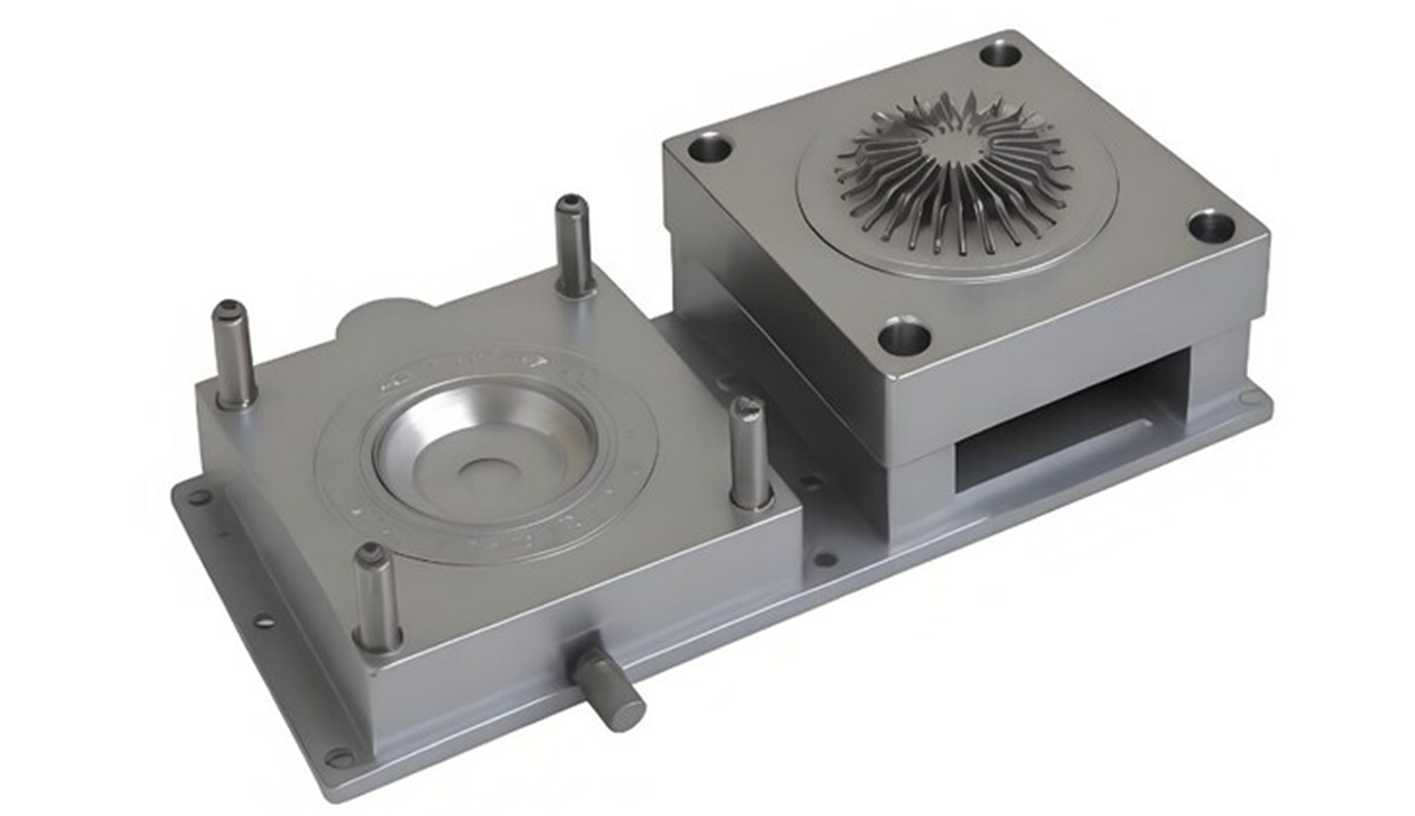

4. Façonner par le moule :

Le plastique fondu est forcé à travers le moule, un outil spécialisé conçu pour donner au matériau la forme de la section transversale souhaitée. La conception du moule est essentielle car elle détermine le profil final du produit, qu'il s'agisse d'un tube, d'une feuille ou d'une forme plus complexe. Un étalonnage correct est essentiel pour obtenir des résultats cohérents.

Quelles sont les différences entre l'extrusion et le moulage par injection ?

L'extrusion et le moulage par injection sont deux des procédés de fabrication de plastique les plus populaires. Ils ont chacun leurs propres atouts et sont utilisés pour des applications différentes. Bien qu'ils impliquent tous deux la transformation de matières plastiques, ils se distinguent par leur mode de fonctionnement, les outils qu'ils utilisent et les résultats qu'ils produisent. Voici une comparaison détaillée de ces deux procédés, en mettant l'accent sur leurs différences.

1. Aperçu du processus :

Moulage par extrusion :

L'extrusion consiste à faire fondre le plastique (sous forme de pastilles ou de granulés) et à le faire passer à travers une filière pour obtenir des formes ayant toutes la même taille. Ensuite, on le refroidit et on le coupe. Les tuyaux, les feuilles et les tubes en sont des exemples.

Moulage par injection :

Ce processus consiste à injecter du plastique fondu dans la cavité d'un moule. Il refroidit et durcit à l'intérieur du moule, ce qui lui confère une certaine forme en 3D. Le moulage par injection est utilisé pour fabriquer des pièces complexes telles que des jouets, des pièces automobiles et des produits médicaux.

2. Conception et complexité :

Moulage par extrusion :

① Fabrique des objets longs et minces comme des tuyaux, des barres ou des formes.

② Ne peut faire que des formes simples parce que le dé est le même d'un bout à l'autre.

③ Bon pour les objets qui ont la même forme sur toute la longueur.

Moulage par injection :

① Crée des formes 3D détaillées avec des caractéristiques complexes, y compris des cavités internes et des géométries complexes.

② Il offre une grande souplesse de conception, ce qui le rend adapté aux pièces complexes et précises.

3. Moisissures et coûts :

Moulage par extrusion :

① L'outillage comprend des matrices relativement simples et peu coûteuses, ce qui réduit l'investissement initial.

② Les coûts d'outillage réduits en font la solution idéale pour la production en grande quantité de formes uniformes.

Moulage par injection :

① Nécessite des moules sur mesure dont la fabrication est coûteuse et longue.

② Les coûts d'outillage élevés sont compensés par la capacité de produire en série des pièces complexes et précises.

4. Vitesse et volume de production :

Moulage par extrusion :

Un processus continu, permettant une production plus rapide de longs profils. Convient à la production de gros volumes où les formes ne nécessitent pas de complexités supplémentaires.

Moulage par injection :

Production de pièces discrètes avec des temps de cycle plus longs en raison des exigences de refroidissement. Plus efficace pour la production à grande échelle de pièces identiques et complexes.

5. Pression et utilisation des matériaux :

Moulage par extrusion :

Fonctionne à des pressions relativement faibles (généralement inférieures à 1 000 psi). Utilise des matériaux conçus pour des profils linéaires, avec moins d'attention portée aux détails structurels.

Moulage par injection :

Fonctionne sous haute pression (plus de 10 000 psi) pour injecter du plastique fondu dans des moules complexes. S'adapte à des matériaux répondant à des normes de qualité plus élevées pour des pièces détaillées.

6. Applications :

Moulage par extrusion :

Couramment utilisé pour les tuyaux, les flexibles, les cadres de fenêtres et autres produits continus. Idéal pour la construction et les applications industrielles où l'uniformité est essentielle.

Moulage par injection :

Idéal pour les biens de consommation (jouets, boîtiers électroniques, etc.), les appareils médicaux et les pièces automobiles. Convient aux applications nécessitant des détails complexes et des tolérances précises.

Tableau de comparaison

| Fonctionnalité | Extrusion | Moulage par injection |

|---|---|---|

| Processus | En continu | Discret |

| Complexité de la conception | Profils simples en 2D | Formes complexes en 3D |

| Coûts d'outillage | Faible | Haut |

| Pression | Faible (inférieur à 1000 psi) | Élevée (supérieure à 10 000 psi) |

| Vitesse de production | Haut pour les profils longs | Modéré pour les pièces complexes |

| Applications | Tubes, tuyaux, feuilles | Biens de consommation, secteur médical, secteur automobile |

Quels sont les produits d'extrusion les plus courants ?

Quels sont les matériaux couramment utilisés dans le moulage par extrusion plastique ?

L'extrusion et le moulage par injection sont deux des procédés de fabrication de plastique les plus populaires. Ils ont chacun leurs propres atouts et sont utilisés pour des applications différentes. Bien qu'ils impliquent tous deux la transformation de matières plastiques, ils se distinguent par leur mode de fonctionnement, les outils qu'ils utilisent et les résultats qu'ils produisent. Voici une comparaison détaillée de ces deux procédés, en mettant l'accent sur leurs différences.

1. Polyéthylène (PE) :

Types : Polyéthylène basse densité (LDPE), polyéthylène moyenne densité (MDPE), polyéthylène haute densité (HDPE).

Propriétés : Léger, flexible, avec une excellente résistance chimique, mais une stabilité thermique plus faible.

Applications : Films d'emballage, tuyaux, conteneurs et produits de consommation.

2. Polypropylène (PP) :

Propriétés : Rapport résistance/poids élevé, excellente résistance aux produits chimiques et à l'humidité, et rentabilité.

Applications : Pièces automobiles, dispositifs médicaux, emballages et produits ménagers.

3. Chlorure de polyvinyle (PVC) :

Types : Formes rigides et flexibles, modifiables avec des plastifiants.

Propriétés : Bonne résistance chimique, durable mais peut être cassant sans additifs.

Applications : Tuyaux, tubes, isolation électrique, matériaux de construction et équipements médicaux.

4. Polyamide (PA, Nylon) :

Propriétés : Haute résistance, excellente résistance à l'usure et bonne stabilité thermique.

Applications : Pièces automobiles, textiles, composants de machines industrielles et produits de consommation.

5. Acrylonitrile Butadiène Styrène (ABS) :

Propriétés : Solide, résistant aux chocs, avec une stabilité thermique modérée.

Applications : Intérieur des véhicules, électronique grand public, jouets et appareils électroménagers.

6. Polycarbonate (PC) :

Propriétés : Résistance exceptionnelle aux chocs, clarté optique et haute stabilité thermique.

Applications : Lunettes de sécurité, lentilles de lunettes, composants automobiles et boîtiers électroniques.

7. Polyéthylène téréphtalate (PET) :

Propriétés : Solide, léger et excellentes propriétés de barrière contre l'humidité et les gaz.

Applications : Bouteilles, conteneurs, fibres et emballages alimentaires.

8. Élastomères thermoplastiques (TPE) :

Propriétés : Combine l'élasticité du caoutchouc et l'aptitude à la transformation des matières plastiques.

Applications : Tubes flexibles, joints, garnitures et chaussures.

9. Polyuréthane (PU) :

Propriétés : Haute résistance à l'abrasion, excellente flexibilité et durabilité.

Applications : Revêtements, adhésifs, mousses et composants industriels.

10. Polymères fluorés (par exemple FEP, PFA, ETFE) :

Propriétés : Résistance chimique exceptionnelle, propriétés antiadhésives et grande stabilité thermique.

Applications : Tubes, joints, garnitures et revêtements pour environnements exigeants.

11. Silicone (Si) :

Propriétés : Flexible, résistant à la chaleur et biocompatible.

Applications : Joints médicaux, joints d'étanchéité, revêtements et ustensiles de cuisine.

Tableau récapitulatif des matériaux communs

| Type de matériau | Rigidité | Résistance chimique | Résistance aux chocs | Applications |

|---|---|---|---|---|

| Polypropylène (PP) | Excellent | Excellent | Excellent | Emballages, pièces automobiles |

| Polyéthylène (PE) | Variable selon le type | Bon | Bon | Sacs, conteneurs |

| Chlorure de polyvinyle (PVC) | Variable selon le type | Juste | Bon | Tuyaux, isolation |

| Acrylonitrile Butadiène Styrène (ABS) | Excellent | Juste | Excellent | Jouets, boîtiers |

| Polystyrène (PS) | Pauvre | Juste | Bon | Articles à usage unique |

| Nylon (PA) | Excellent | Excellent | Excellent | Engrenages, courroies |

| Polycarbonate (PC) | Excellent | Juste | Excellent | Matériel de sécurité |

Problèmes courants et solutions dans le domaine du moulage par extrusion de matières plastiques

Le moulage par extrusion de plastique est un procédé de fabrication polyvalent et largement utilisé pour créer des produits en plastique. Malgré ses avantages, ce procédé peut rencontrer des difficultés qui ont un impact sur l'efficacité et la qualité des produits. Nous résumons ci-dessous les problèmes les plus courants liés au moulage par extrusion plastique et proposons des solutions efficaces pour y remédier.

1. Questions relatives à la qualité des matériaux :

Les causes :

Matières premières contaminées ou incohérentes.

Propriétés des matériaux inadaptées à l'application envisagée.

Solutions :

S'approvisionner en matières premières de haute qualité et procéder à des inspections régulières pour détecter les contaminants.

Utiliser des additifs tels que des stabilisants ou des antioxydants pour améliorer les propriétés des matériaux.

2. Contrôle de la température de l'extrudeuse :

Les causes :

Températures incohérentes du tonneau et de la filière.

Capteurs ou régulateurs de température défectueux.

Solutions :

Installer des systèmes de contrôle précis de la température pour surveiller et maintenir des conditions optimales.

Calibrer régulièrement les capteurs et inspecter les systèmes de chauffage afin de garantir une distribution uniforme de la température.

3. Défis en matière de conception et d'entretien des matrices :

Les causes :

Des matrices mal conçues ou usées.

Blocages dus à l'accumulation de matériaux.

Solutions :

Inspecter et nettoyer régulièrement les matrices pour éviter le colmatage et l'usure.

Utiliser des logiciels de simulation avancés pour optimiser la conception des matrices en fonction des exigences spécifiques du produit.

4. Questions relatives à l'alimentation en matériaux :

Les causes :

Alimentation en matériau irrégulière ou insuffisante.

Blocages de la trémie.

Solutions :

Veiller à ce que les systèmes d'alimentation en matériaux soient adéquats et dotés de capteurs pour une surveillance en temps réel.

Nettoyer régulièrement les trémies et les mécanismes d'alimentation afin d'en assurer le bon fonctionnement.

5. Incohérences dimensionnelles des produits :

Les causes :

Variations de la vitesse d'extrusion et de la pression.

Désalignement de la matrice.

Solutions :

Mettre en œuvre des systèmes de contrôle de la qualité en temps réel à l'aide d'outils de mesure de précision.

Ajuster l'alignement de la filière et les paramètres d'extrusion pour obtenir des dimensions uniformes.

6. Défauts de surface (par exemple, rugosité, bulles, marques de brûlure) :

Les causes :

Piégeage d'air ou de particules non fondues dans le matériau.

Chaleur ou cisaillement excessif lors de l'extrusion.

Solutions :

Optimiser les températures de la zone de compression et assurer une fusion complète du matériau.

Utiliser des systèmes de dégazage efficaces pour éliminer l'air emprisonné.

Réduire progressivement la vitesse de rotation du canon et éviter toute exposition prolongée à des températures élevées.

7. Dégradation des matériaux :

Les causes :

Exposition prolongée à la chaleur ou au cisaillement pendant la transformation.

Solutions :

Minimiser le temps de séjour dans le tonneau et utiliser des matériaux à haute stabilité thermique.

Incorporer des stabilisateurs pour prévenir la dégradation et la décoloration.

8. Inefficacité énergétique :

Les causes :

Des équipements obsolètes et des processus inefficaces.

Solutions :

Passer à des extrudeuses à haut rendement énergétique et optimiser les systèmes de refroidissement et de chauffage.

Isoler les zones de chauffage et mettre en place un système d'automatisation pour réduire le gaspillage d'énergie.

9. Problèmes d'adhérence entre les couches :

Les causes :

Mauvais contrôle de la température ou de la pression pendant le collage de la couche.

Solutions :

Ajuster les paramètres de traitement en fonction des propriétés du matériau afin d'améliorer l'adhérence de la couche.

Utiliser des matériaux compatibles ou des agents de liaison pour une meilleure cohésion.

10. Usure de l'extrudeuse :

Les causes :

Fonctionnement continu sans entretien adéquat.

Solutions :

Prévoyez des inspections régulières et remplacez rapidement les composants usés.

Envisagez de passer à des modèles d'extrudeuses durables pour améliorer la longévité.

Projet terminé

Des clients satisfaits

Salariés qualifiés

Partenaires internationaux

FAQ POUR LE CLIENT

Démarrer avec Uplastech

Vous avez des questions ? Nous avons les réponses.

Nous sommes spécialisés dans les processus d'extrusion et la fabrication de moules de précision, offrant des solutions personnalisées pour répondre à vos besoins de fabrication.

Nous travaillons avec différents secteurs, notamment l'automobile, l'électronique et les biens de consommation, en nous concentrant sur les partenariats B2B.

Oui, nous adaptons nos solutions à vos besoins spécifiques.

Prendre contact

Lorem ipsum dolor sit amet consectetur adipiscing elit eue mauris molestie orci eget.