Moldeo por extrusión de plástico

Uplastech se especializa en ofrecer soluciones de extrusión de plástico personalizadas de alta calidad diseñadas para optimizar la eficiencia de su producción y satisfacer sus requisitos exclusivos.

Recursos para La guía completa del moldeo por extrusión de plástico

¿Qué es el moldeo por extrusión de plástico?

El moldeo por extrusión de plástico es un proceso que permite fabricar muchas cosas con plástico. Es una forma de hacer cosas largas con la misma forma. Es muy importante en la fabricación porque es una buena manera de hacer muchas cosas con la misma forma. Este proceso es versátil y se utiliza mucho en sectores como la construcción, la automoción, el embalaje y los bienes de consumo. La gente lo utiliza para fabricar todo tipo de cosas por todo tipo de razones.

El proceso de extrusión consiste en calentar las materias primas plásticas hasta que alcanzan un estado maleable. A continuación, el plástico reblandecido se hace pasar por una matriz especialmente diseñada, que le da la forma deseada. Cuando el material sale de la matriz, se enfría y se solidifica en su forma final. El resultado es un producto consistente y continuo, listo para ser procesado o utilizado directamente.

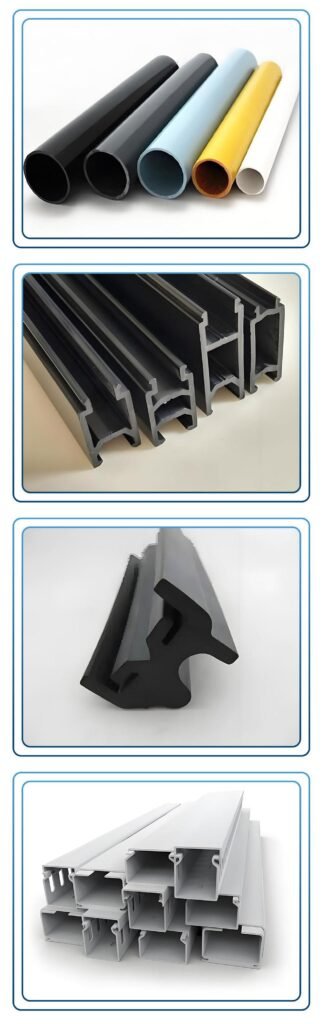

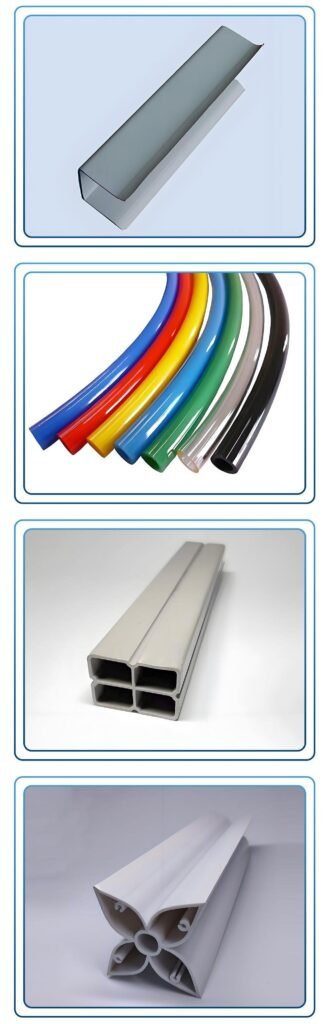

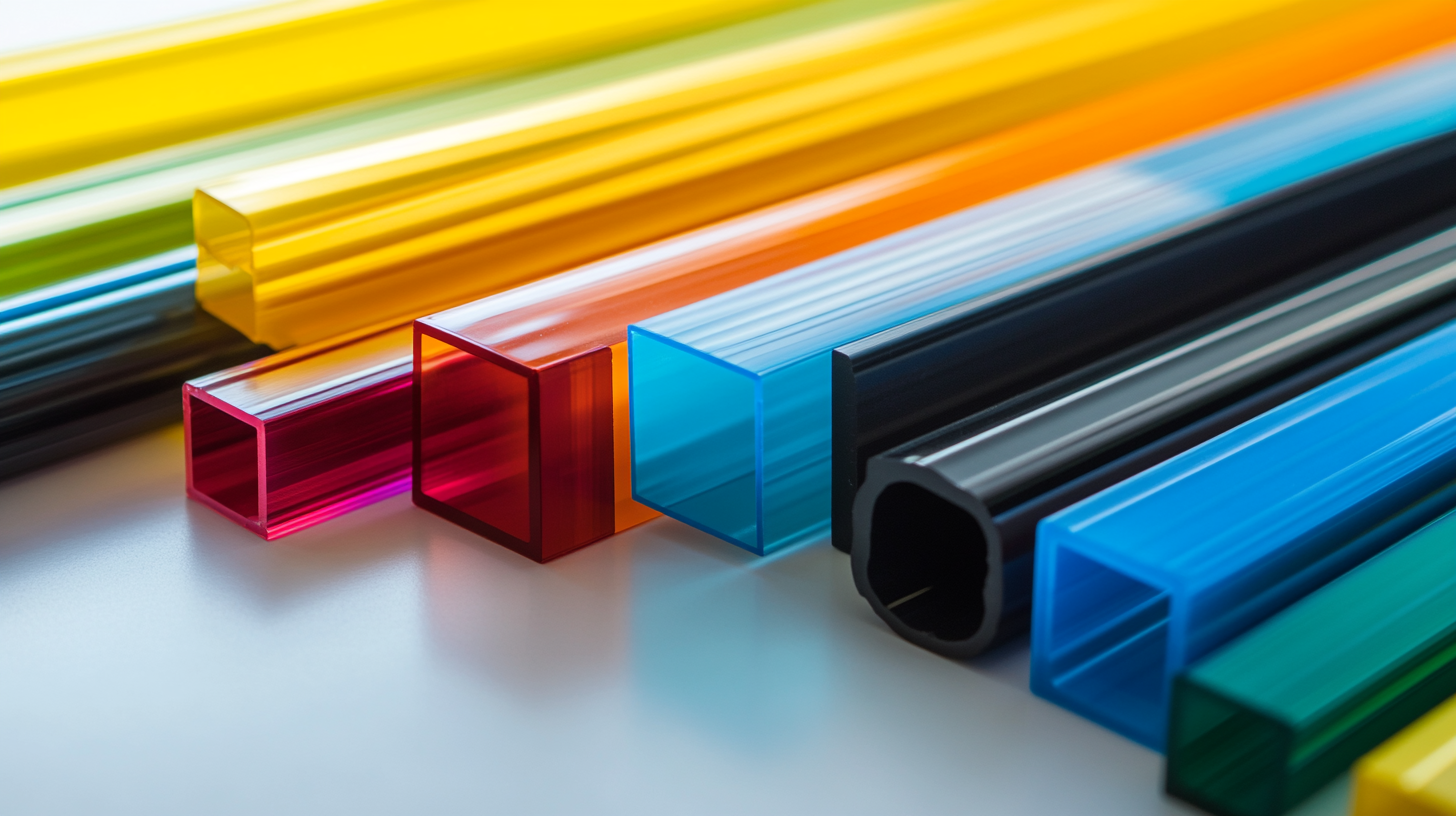

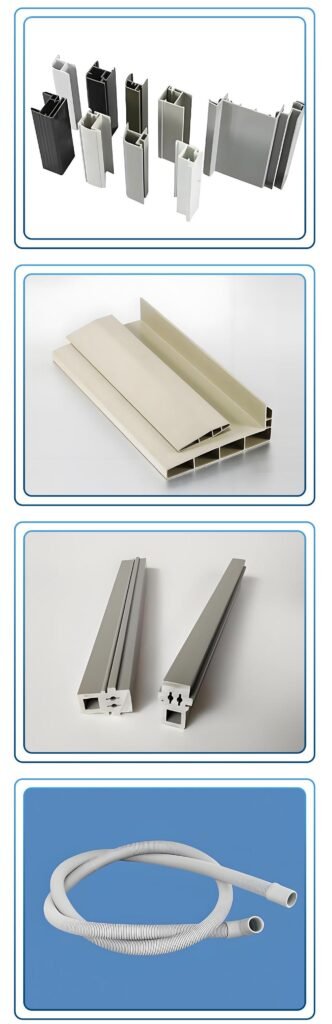

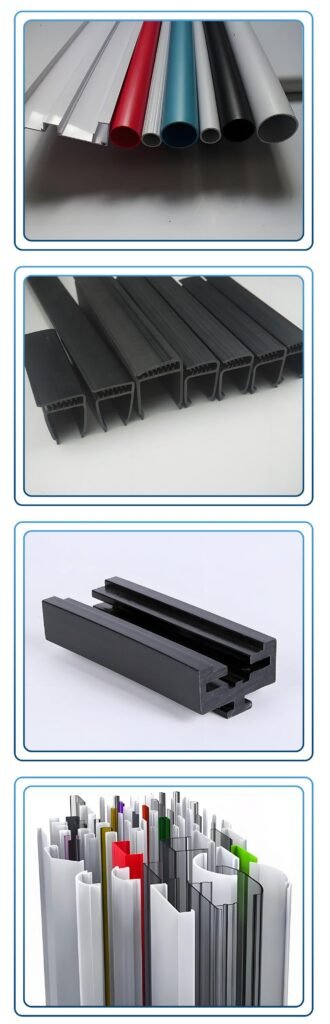

El moldeo por extrusión de plásticos permite fabricar todo tipo de productos, desde tubos, tuberías y láminas básicos hasta productos más complicados como burletes, marcos de ventanas y perfiles personalizados. El proceso es muy adaptable y permite utilizar diversos materiales termoplásticos, como PVC, HDPE y polipropileno, cada uno de ellos elegido por sus propiedades únicas para satisfacer requisitos de aplicación específicos.

El moldeo por extrusión de plástico es un proceso de fabricación a gran escala que se utiliza para fabricar productos continuos con una sección transversal del mismo tamaño a partir de materiales termoplásticos. Este método superpopular es ideal para fabricar todo tipo de formas largas y continuas, desde tubos y perfiles sencillos hasta estructuras realmente complicadas. Al convertir el plástico en bruto en productos acabados, el moldeo por extrusión sirve a todo tipo de industrias, fabricando cosas con precisión y rapidez.

¿Qué tipos de proceso de moldeo por extrusión de plástico existen?

El moldeo por extrusión de plástico es un proceso de fabricación muy popular que consiste en forzar un material plástico a través de una matriz para crear una forma. Este proceso versátil se utiliza en un montón de industrias, y diferentes tipos de técnicas de extrusión se utilizan para crear productos con diferentes características. Estos son algunos de los tipos más comunes de moldeo por extrusión de plástico, cada uno con sus propias características y aplicaciones.

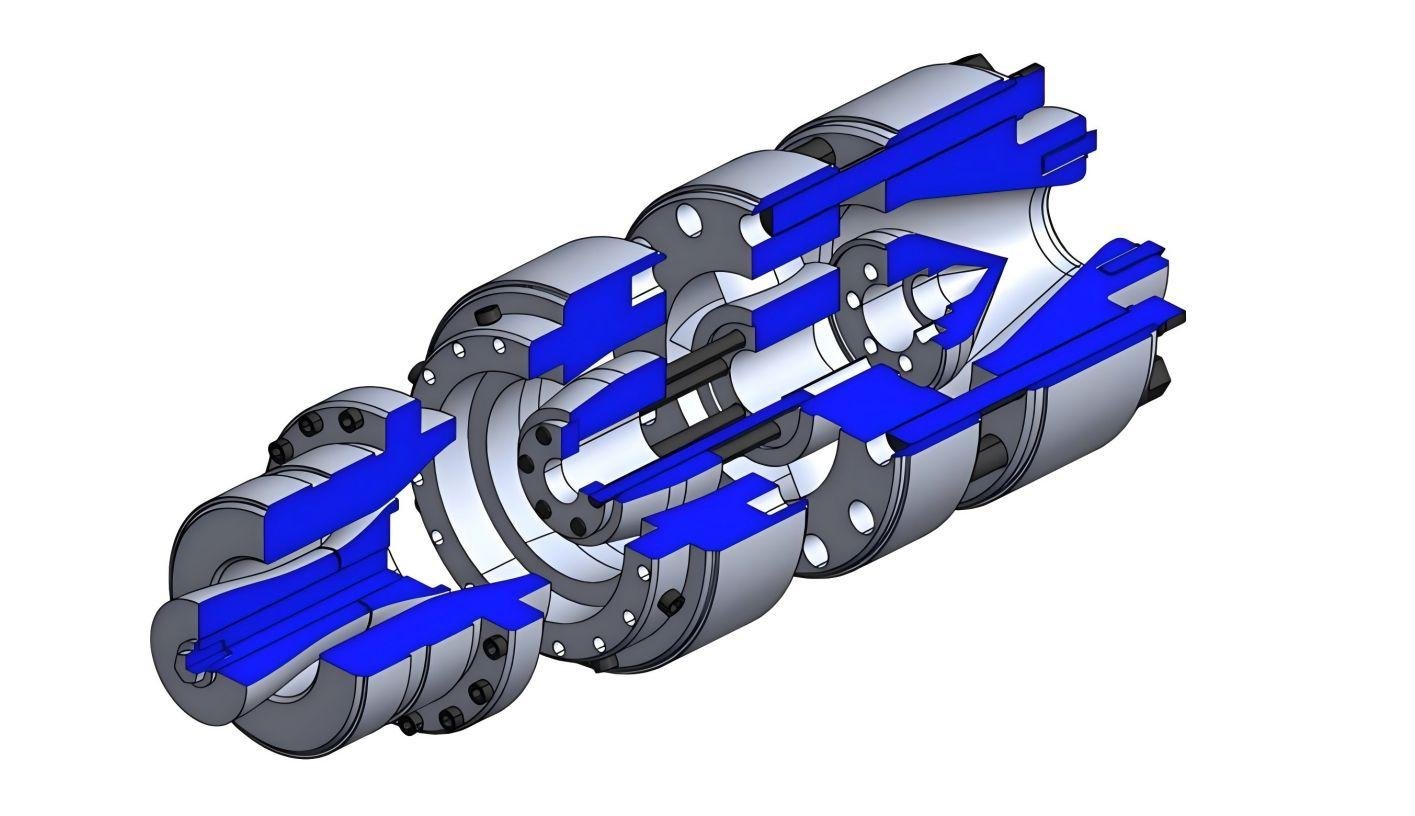

1. Extrusión de un solo tornillo:

La extrusión monohusillo es la técnica de extrusión más común y básica. Se utiliza para fabricar una amplia gama de productos de plástico, como tubos, perfiles y láminas. Consiste en utilizar un solo tornillo para empujar el material plástico a través de la matriz. Es sencilla, rentable y se utiliza habitualmente en la fabricación de productos de plástico de uso cotidiano, como tubos de PVC, perfiles de puertas y fundas de cables.

2. Extrusión de doble husillo:

Este método utiliza dos tornillos que se entrelazan para mezclar y mover el material plástico con más eficacia que un solo tornillo. Es ideal para procesar materiales que necesitan una mejor mezcla, composición o dispersión de aditivos. Suele utilizarse para fabricar productos más complejos, como materiales compuestos, películas de envasado y compuestos plásticos especializados.

3. Extrusión de doble husillo corrotante:

En esta variante, los dos tornillos giran en la misma dirección, lo que mejora la mezcla y la composición del material. Resulta especialmente beneficiosa para procesar polímeros de alta viscosidad y aquellos que requieren una mezcla precisa, como los elastómeros y las películas para envasado de alimentos.

4. Extrusión de doble husillo contrarrotatorio:

A diferencia de la versión corrotante, los tornillos giran en sentidos opuestos. Esto es mejor para procesar materiales, especialmente los de alta densidad o muy viscosos. Se utiliza para fabricar compuestos y mezclar distintos polímeros.

5. Extrusión compuesta:

La extrusión de compuestos consiste en mezclar distintos plásticos, a veces con otros ingredientes, y empujarlos a través de una matriz. Esto se hace para fabricar un tipo especial de plástico con mejores propiedades, como ser más resistente, más flexible o soportar mejor el calor. Este tipo de plástico se utiliza en todo tipo de cosas, como piezas de automóviles o elementos de construcción.

6. Extrusión de láminas:

La extrusión de láminas produce láminas planas de plástico que pueden convertirse en láminas para tejados, juntas y materiales de envasado. El plástico fundido se empuja a través de una matriz plana y luego se enfría para formar una lámina sólida. Este método es ideal para productos que requieren láminas planas y uniformes.

7. Extrusión de perfiles:

La extrusión de perfiles se utiliza para fabricar perfiles de plástico largos y continuos con formas de sección transversal específicas, como marcos de ventanas, marcos de puertas y cerchas de tejado. El material se empuja a través de una matriz que da forma al perfil, se enfría y se corta en las longitudes deseadas.

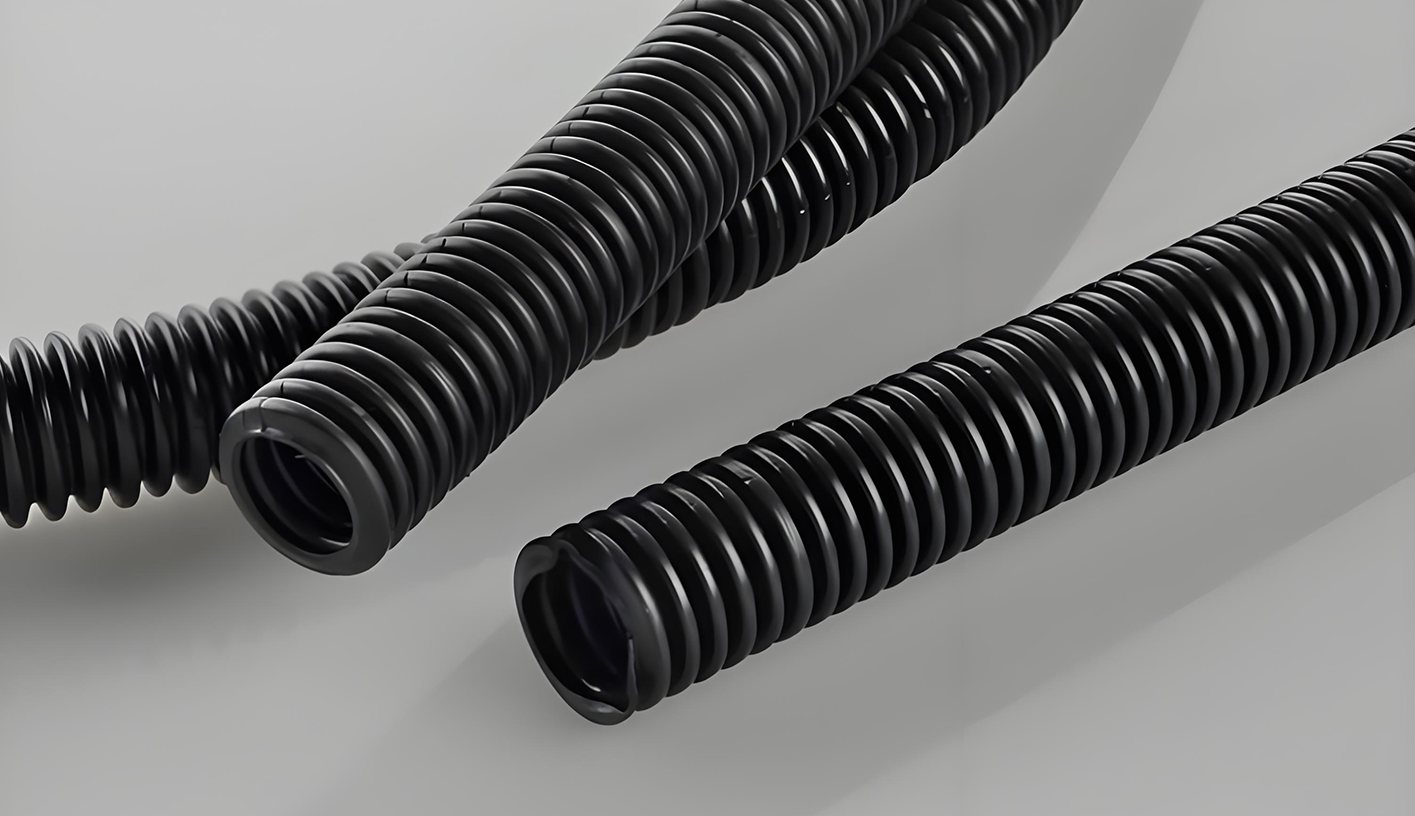

8. Extrusión de tubos:

La extrusión de tubos es el proceso utilizado para fabricar tubos huecos de plástico, como tubos de PVC, tubos de cobre y tubos de aluminio. Este método suele implicar el uso de un mandril dentro de la matriz para hacer la parte hueca del tubo.

9. Extrusión de fibra de vidrio:

Así es como se hacen las cosas de fibra de vidrio. Se coge plástico y se mezcla con fibra de vidrio. Luego lo pasas por una máquina que le da forma. La gente utiliza este material para construir edificios, coches y aviones porque es resistente y ligero.

10. Microextrusión:

La microextrusión se utiliza para fabricar pequeños productos de plástico, como dispositivos médicos, conectores y tubos. Para fabricar productos realmente pequeños y detallados es necesario controlar muy bien cómo fluye el material y cómo se fabrica la matriz.

11. Extrusión de alta velocidad:

La extrusión de alta velocidad consiste en fabricar plástico más rápidamente. Se utiliza para grandes trabajos, como la fabricación de grandes cantidades de materiales de envasado, tubos y perfiles. El proceso está optimizado para la velocidad, manteniendo al mismo tiempo la calidad y la precisión del producto.

13. Extrusión a baja temperatura:

En cambio, la extrusión a baja temperatura se utiliza para productos que deben mantener sus propiedades a bajas temperaturas, como los componentes criogénicos o los dispositivos médicos especializados. En este proceso suelen utilizarse materiales que conservan la flexibilidad a bajas temperaturas.

12. Extrusión a alta temperatura:

Este proceso se utiliza para fabricar productos de plástico que deben soportar altas temperaturas, como piezas aeroespaciales o de automóviles. La extrusión a altas temperaturas necesita materiales que puedan mantenerse resistentes al calor y es importante para las industrias que trabajan en condiciones extremas.

¿Cuál es el proceso básico de la extrusión de plásticos?

La extrusión de plástico es una forma genial de hacer cosas con plástico. Se toma plástico en bruto y se transforma en formas alargadas, como tubos o láminas. El proceso consta de seis pasos, y cada uno de ellos es importante para garantizar la calidad del material fabricado. Esto es lo que necesitas saber sobre cada paso:

1. Preparación del material:

El primer paso es preparar los materiales plásticos, como pellets, gránulos o polvos. Estas materias primas se mezclan con aditivos como colorantes, cargas o estabilizadores para mejorar sus propiedades. A continuación, la mezcla preparada se carga en una tolva, un recipiente en forma de embudo, que garantiza que los materiales estén listos para su procesamiento.

2. Alimentación y transporte:

El material preparado se transfiere de la tolva a la extrusora. Dentro del barril de la extrusora, un tornillo giratorio empuja continuamente el material hacia delante. A medida que avanza, el material experimenta un aumento de calor y presión, lo que garantiza un flujo suave y uniforme hacia la siguiente etapa.

3. Fusión y plastificación:

A medida que el material se desplaza por el cilindro calentado de la extrusora, empieza a fundirse. Los calentadores externos y la fricción del tornillo giratorio trabajan conjuntamente para transformar el material sólido en un estado fundido uniforme. Este paso es crucial para garantizar que el plástico esté listo para un moldeado preciso en la etapa posterior.

6. Corte y acabado:

En la fase final, el plástico extruido se corta en longitudes específicas utilizando herramientas como sierras, cizallas o sistemas automatizados. Se llevan a cabo otros pasos de acabado, como tratamientos superficiales o controles de calidad, para garantizar que el producto cumple todas las especificaciones y normas necesarias.

5. Enfriamiento y solidificación:

Tras salir de la matriz, el plástico moldeado se enfría inmediatamente para solidificarse y mantener su estructura. Entre los métodos de enfriamiento más comunes se encuentran el enfriamiento por aire, adecuado para perfiles ligeros, y el enfriamiento por agua, a menudo utilizado para productos más grandes o sensibles al calor. Este paso garantiza que el material conserve la resistencia y la forma previstas.

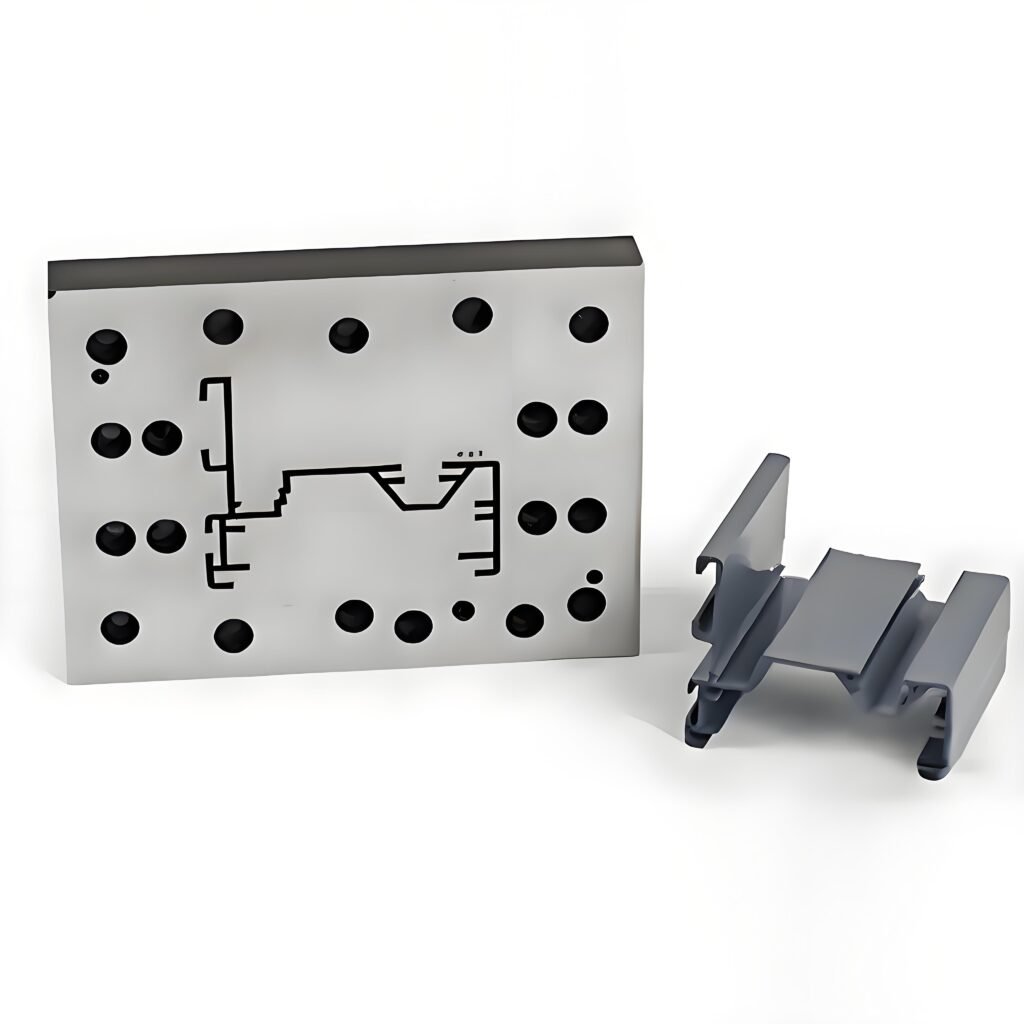

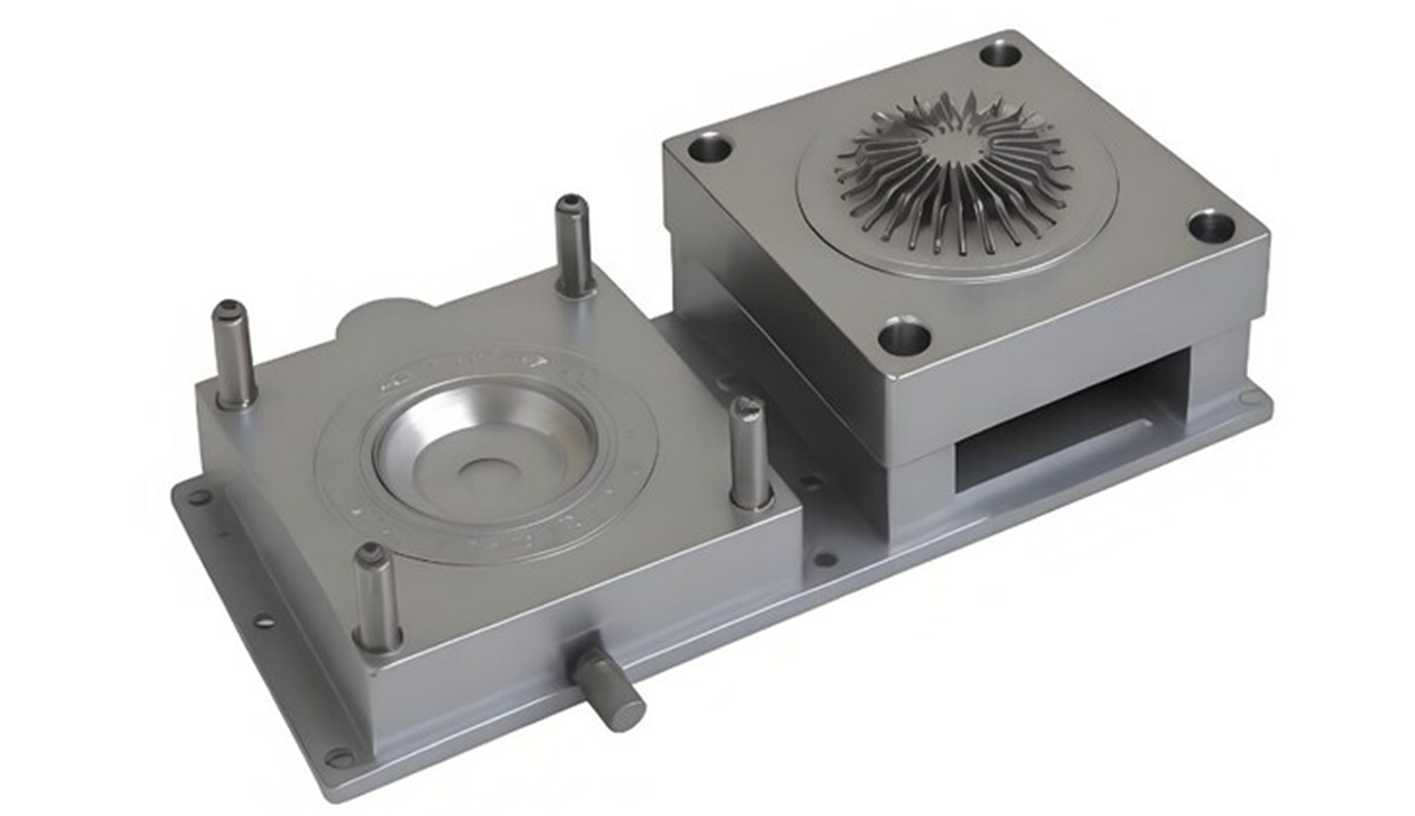

4. Dar forma a través del molde:

El plástico fundido se hace pasar por el molde, una herramienta especializada diseñada para dar forma al material en la sección transversal deseada. El diseño de la matriz es esencial, ya que determina el perfil final del producto, ya sea un tubo, una lámina o una forma más compleja. Una calibración adecuada es clave para lograr resultados uniformes.

¿Cuáles son las diferencias entre extrusión y moldeo por inyección?

La extrusión y el moldeo por inyección son dos de los procesos de fabricación de plástico más populares. Cada uno tiene sus propias ventajas y se utilizan para aplicaciones diferentes. Aunque ambos implican el procesamiento de material plástico, son diferentes en cuanto a su funcionamiento, las herramientas que utilizan y los resultados que producen. A continuación presentamos una comparación detallada de estos dos procesos, centrándonos en sus diferencias.

1. Resumen del proceso:

Moldeo por extrusión:

En la extrusión, se funde plástico (en forma de gránulos o pellets) y se empuja a través de una matriz para darle formas del mismo tamaño. Después se enfría y se corta. Algunos ejemplos son las tuberías, las láminas y los tubos.

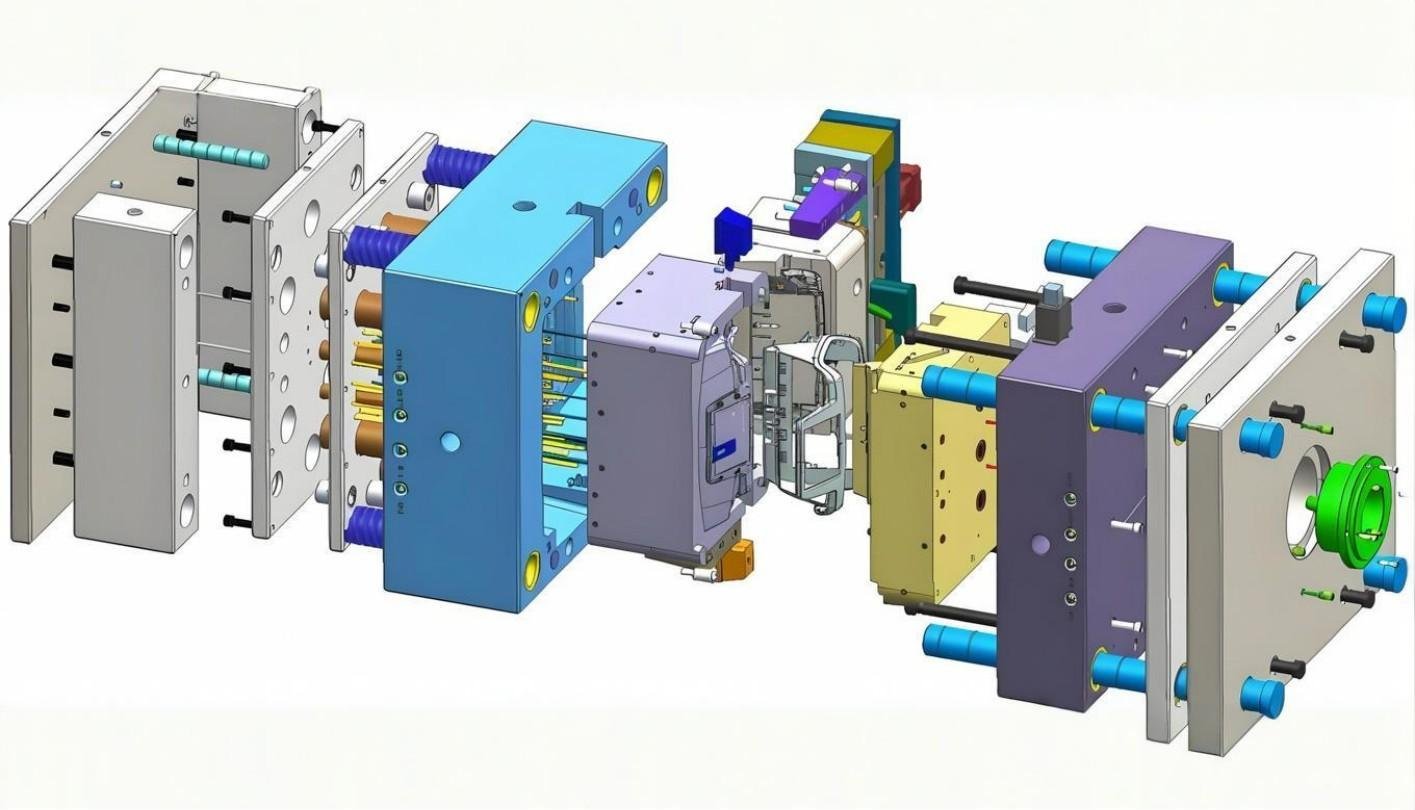

Moldeo por inyección:

Este proceso consiste en inyectar plástico fundido en la cavidad de un molde. El plástico se enfría y endurece dentro del molde, dándole una forma tridimensional determinada. El moldeo por inyección se utiliza para fabricar piezas complicadas, como juguetes, piezas de automóvil y material médico.

2. Diseño y complejidad:

Moldeo por extrusión:

① Hace cosas largas y delgadas como tubos, barras o formas.

② Sólo puede hacer formas sencillas porque el dado es el mismo en todo el recorrido.

③ Bueno para cosas que tienen la misma forma hasta el fondo.

Moldeo por inyección:

① Crea formas 3D detalladas con características intrincadas, incluidas cavidades internas y geometrías complejas.

② Ofrece una gran flexibilidad de diseño, lo que la hace adecuada para piezas complejas y precisas.

3. Moho y costes:

Moldeo por extrusión:

① El utillaje consiste en troqueles relativamente sencillos y baratos, lo que reduce la inversión inicial.

② Los menores costes de utillaje la hacen ideal para la producción de grandes volúmenes de formas uniformes.

Moldeo por inyección:

① Requiere moldes personalizados cuya fabricación es costosa y requiere mucho tiempo.

② Los elevados costes de utillaje se compensan con la capacidad de producir en serie piezas complejas y precisas.

4. Velocidad y volumen de producción:

Moldeo por extrusión:

Un proceso continuo que permite una producción más rápida de perfiles largos. Adecuado para producciones de gran volumen en las que las formas no requieren complejidades adicionales.

Moldeo por inyección:

Produce piezas discretas con tiempos de ciclo más largos debido a los requisitos de refrigeración. Más eficiente para la producción a gran escala de piezas idénticas y complejas.

5. Presión y uso de materiales:

Moldeo por extrusión:

Funciona a presiones relativamente bajas (normalmente por debajo de 1000 psi). Utiliza materiales diseñados para perfiles lineales, con menos atención a los detalles estructurales.

Moldeo por inyección:

Funciona a altas presiones (superiores a 10.000 psi) para inyectar plástico fundido en moldes intrincados. Admite materiales con mayores estándares de calidad para piezas detalladas.

6. Aplicaciones:

Moldeo por extrusión:

Comúnmente utilizado para tuberías, mangueras, marcos de ventanas y otros productos continuos. Ideal para aplicaciones industriales y de construcción en las que la uniformidad es fundamental.

Moldeo por inyección:

Ideal para bienes de consumo (por ejemplo, juguetes, carcasas de aparatos electrónicos), dispositivos médicos y piezas de automoción. Adecuada para aplicaciones que requieren detalles complejos y tolerancias precisas.

Cuadro comparativo

| Característica | Extrusión | Moldeo por inyección |

|---|---|---|

| Proceso | Continuo | Discreto |

| Complejidad del diseño | Perfiles simples en 2D | Formas complejas en 3D |

| Costes de utillaje | Bajo | Alta |

| Presión | Bajo (por debajo de 1000 psi) | Alta (por encima de 10.000 psi) |

| Velocidad de producción | Alta para perfiles largos | Moderado para piezas complejas |

| Aplicaciones | Tubos, tuberías, chapas | Bienes de consumo, medicina, automoción |

¿Cuáles son los productos de extrusión más comunes?

¿Cuáles son los materiales más utilizados en el moldeo por extrusión de plásticos?

La extrusión y el moldeo por inyección son dos de los procesos de fabricación de plástico más populares. Cada uno tiene sus propias ventajas y se utilizan para aplicaciones diferentes. Aunque ambos implican el procesamiento de material plástico, son diferentes en cuanto a su funcionamiento, las herramientas que utilizan y los resultados que producen. A continuación presentamos una comparación detallada de estos dos procesos, centrándonos en sus diferencias.

1. Polietileno (PE):

Tipos: Polietileno de Baja Densidad (LDPE), Polietileno de Media Densidad (MDPE), Polietileno de Alta Densidad (HDPE).

Propiedades: Ligero, flexible, con excelente resistencia química, pero menor estabilidad al calor.

Aplicaciones: Películas de embalaje, tuberías, envases y productos de consumo.

2. Polipropileno (PP):

Propiedades: Elevada relación resistencia/peso, excelente resistencia química y a la humedad, y rentabilidad.

Aplicaciones: Piezas de automóviles, dispositivos médicos, envases y productos domésticos.

3. Cloruro de polivinilo (PVC):

Tipos: Formas rígidas y flexibles, modificables con plastificantes.

Propiedades: Buena resistencia química, duradera pero puede ser quebradiza sin aditivos.

Aplicaciones: Tubos, tuberías, aislamiento eléctrico, materiales de construcción y equipos médicos.

4. Poliamida (PA, Nylon):

Propiedades: Alta resistencia, excelente resistencia al desgaste y buena estabilidad térmica.

Aplicaciones: Piezas de automóviles, textiles, componentes de maquinaria industrial y productos de consumo.

5. Acrilonitrilo butadieno estireno (ABS):

Propiedades: Duro, resistente a los impactos, con estabilidad térmica moderada.

Aplicaciones: Interiores de automóviles, electrónica de consumo, juguetes y electrodomésticos.

6. Policarbonato (PC):

Propiedades: Excepcional resistencia al impacto, claridad óptica y alta estabilidad térmica.

Aplicaciones: Gafas de seguridad, lentes de gafas, componentes de automoción y carcasas electrónicas.

7. Tereftalato de polietileno (PET):

Propiedades: Resistente, ligero y con excelentes propiedades de barrera contra la humedad y los gases.

Aplicaciones: Botellas, envases, fibras y envasado de alimentos.

8. Elastómeros termoplásticos (TPE):

Propiedades: Combina la elasticidad del caucho con la procesabilidad de los plásticos.

Aplicaciones: Tubos flexibles, juntas, empaquetaduras y calzado.

9. Poliuretano (PU):

Propiedades: Alta resistencia a la abrasión, excelente flexibilidad y durabilidad.

Aplicaciones: Recubrimientos, adhesivos, espumas y componentes industriales.

10. 10. Fluoropolímeros (por ejemplo, FEP, PFA, ETFE):

Propiedades: Excelente resistencia química, propiedades antiadherentes y alta estabilidad térmica.

Aplicaciones: Tubos, sellos, juntas y revestimientos para entornos exigentes.

11. Silicona (Si):

Propiedades: Flexible, resistente al calor y biocompatible.

Aplicaciones: Sellos médicos, juntas, revestimientos y utensilios de cocina.

Cuadro sinóptico de materiales comunes

| Tipo de material | Rigidez | Resistencia química | Resistencia al impacto | Aplicaciones |

|---|---|---|---|---|

| Polipropileno (PP) | Excelente | Excelente | Excelente | Envases, piezas de automóvil |

| Polietileno (PE) | Varía según el tipo | Bien | Bien | Bolsas, contenedores |

| Cloruro de polivinilo (PVC) | Varía según el tipo | Feria | Bien | Tuberías, aislamiento |

| Acrilonitrilo butadieno estireno (ABS) | Excelente | Feria | Excelente | Juguetes, carcasas |

| Poliestireno (PS) | Pobre | Feria | Bien | Artículos desechables |

| Nylon (PA) | Excelente | Excelente | Excelente | Engranajes, correas |

| Policarbonato (PC) | Excelente | Feria | Excelente | Material de seguridad |

Problemas comunes y soluciones en el moldeo por extrusión de plásticos

El moldeo por extrusión de plástico es un proceso de fabricación versátil y muy utilizado para crear productos de plástico. A pesar de sus ventajas, el proceso puede plantear problemas que afectan a la eficacia y la calidad del producto. A continuación, resumimos los problemas más comunes del moldeo por extrusión de plástico y ofrecemos soluciones eficaces para resolverlos.

1. Cuestiones de calidad del material:

Causas:

Materias primas contaminadas o incoherentes.

Propiedades del material inadecuadas para la aplicación prevista.

Soluciones:

Obtenga materias primas de alta calidad y realice inspecciones periódicas para detectar contaminantes.

Utilizar aditivos como estabilizadores o antioxidantes para mejorar las propiedades del material.

2. Control de temperatura del extrusor:

Causas:

Temperaturas incoherentes del cañón y la matriz.

Sensores o controladores de temperatura defectuosos.

Soluciones:

Instale sistemas precisos de control de la temperatura para supervisar y mantener unas condiciones óptimas.

Calibre periódicamente los sensores e inspeccione los sistemas de calefacción para garantizar una distribución uniforme de la temperatura.

3. Diseño de troqueles y retos de mantenimiento:

Causas:

Matrices mal diseñadas o desgastadas.

Atascos por acumulación de material.

Soluciones:

Inspeccione y limpie regularmente las matrices para evitar atascos y desgaste.

Utilice software de simulación avanzado para optimizar el diseño de troqueles en función de los requisitos específicos del producto.

4. Cuestiones de alimentación de material:

Causas:

Alimentación de material irregular o insuficiente.

Atascos en la tolva.

Soluciones:

Garantizar sistemas de alimentación de material adecuados con sensores para la supervisión en tiempo real.

Limpie regularmente las tolvas y los mecanismos de alimentación para mantener un funcionamiento sin problemas.

5. Inconsistencias dimensionales del producto:

Causas:

Variaciones de la velocidad y la presión de extrusión.

Desalineación del troquel.

Soluciones:

Implantar sistemas de control de calidad en tiempo real utilizando herramientas de medición de precisión.

Ajuste la alineación de la matriz y los parámetros de extrusión para conseguir dimensiones uniformes.

6. 6. Defectos superficiales (por ejemplo, rugosidad, burbujas, marcas de quemaduras):

Causas:

Aire atrapado o partículas no fundidas en el material.

Calor o cizallamiento excesivos durante la extrusión.

Soluciones:

Optimizar las temperaturas de la zona de compresión y garantizar la fusión completa del material.

Utilizar sistemas de desgasificación eficaces para eliminar el aire atrapado.

Reduzca gradualmente las RPM del barril y evite la exposición prolongada a altas temperaturas.

7. Degradación del material:

Causas:

Exposición prolongada al calor o al cizallamiento durante el procesado.

Soluciones:

Minimizar el tiempo de permanencia en el barril y utilizar materiales con mayor estabilidad térmica.

Incorporar estabilizadores para evitar la degradación y la decoloración.

8. Ineficiencia energética:

Causas:

Equipos anticuados y procesos ineficaces.

Soluciones:

Modernice las extrusoras para que sean más eficientes energéticamente y optimice los sistemas de refrigeración y calefacción.

Aísle las zonas de calefacción e implante la automatización para reducir el derroche de energía.

9. Problemas de adherencia entre capas:

Causas:

Control deficiente de la temperatura o la presión durante la unión de las capas.

Soluciones:

Ajuste los parámetros de procesamiento en función de las propiedades del material para mejorar la adherencia de las capas.

Utilice materiales compatibles o agentes adhesivos para mejorar la cohesión.

10. Desgaste de la extrusora:

Causas:

Funcionamiento continuo sin mantenimiento adecuado.

Soluciones:

Programe inspecciones periódicas y sustituya rápidamente los componentes desgastados.

Considere la posibilidad de actualizar los diseños de extrusoras duraderas para mejorar la longevidad.

Proyecto finalizado

Clientes satisfechos

Empleados cualificados

Socios internacionales

preguntas frecuentes para el cliente

Primeros pasos con Uplastech

¿Tiene preguntas? Tenemos respuestas.

Estamos especializados en procesos de extrusión y fabricación de moldes de precisión, y ofrecemos soluciones personalizadas para satisfacer sus necesidades de fabricación.

Trabajamos con diversas industrias, como la automoción, la electrónica y los bienes de consumo, centrándonos en asociaciones B2B.

Sí, adaptamos nuestras soluciones a sus necesidades específicas.

Póngase en contacto

Lorem ipsum dolor sit amet consectetur adipiscing elit eue mauris molestie orci eget.