Kunststoff-Extrusionsverfahren

Uplastech ist auf die Lieferung hochwertiger kundenspezifischer Kunststoffextrusionslösungen spezialisiert, die Ihre Produktionseffizienz optimieren und Ihre individuellen Anforderungen erfüllen.

Ressourcen für den vollständigen Leitfaden für das Kunststoffspritzgießen

Was ist Kunststoff-Extrusionsformen?

Die Kunststoffextrusion ist ein Verfahren, mit dem eine Menge Dinge aus Kunststoff hergestellt werden. Es ist eine Möglichkeit, lange Gegenstände herzustellen, die alle die gleiche Form haben. Es ist ein wichtiges Verfahren in der Fertigung, weil es eine gute Möglichkeit ist, viele Dinge herzustellen, die alle die gleiche Form haben. Dieses Verfahren ist vielseitig und wird in Branchen wie der Bau-, Automobil-, Verpackungs- und Konsumgüterindustrie eingesetzt. Die Menschen nutzen es, um alle möglichen Dinge aus allen möglichen Gründen herzustellen.

Beim Extrusionsverfahren werden die Kunststoffrohstoffe erhitzt, bis sie einen formbaren Zustand erreichen. Der erweichte Kunststoff wird dann durch eine speziell konstruierte Düse gepresst, die ihn in das gewünschte Profil formt. Beim Austritt aus der Düse wird das Material abgekühlt und verfestigt sich zu seiner endgültigen Form. Das Ergebnis ist ein konsistentes und kontinuierliches Produkt, das für die weitere Verarbeitung oder die direkte Verwendung bereit ist.

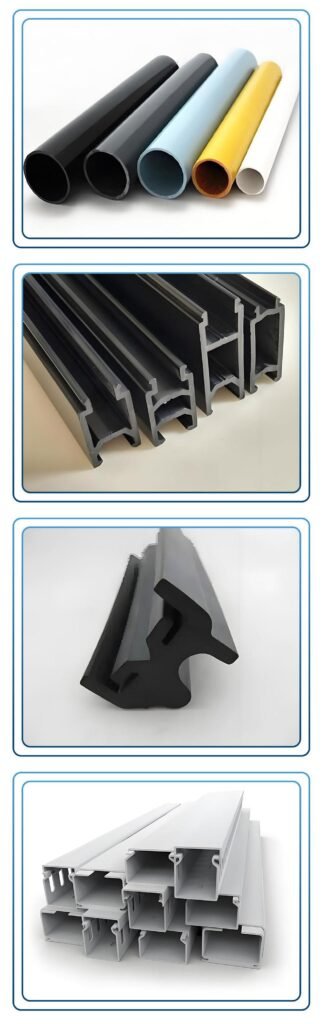

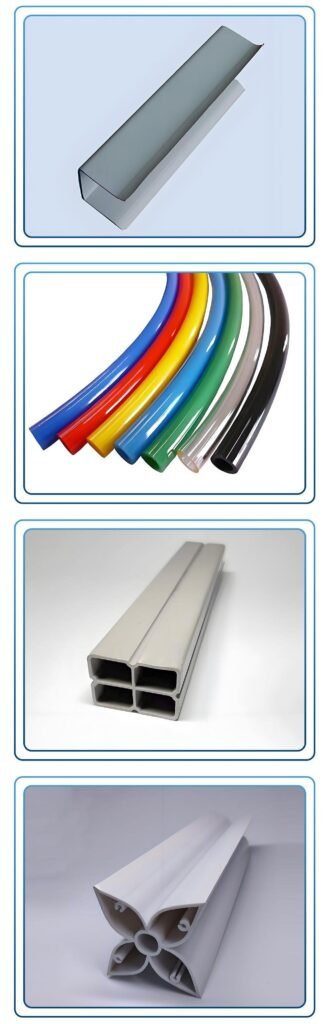

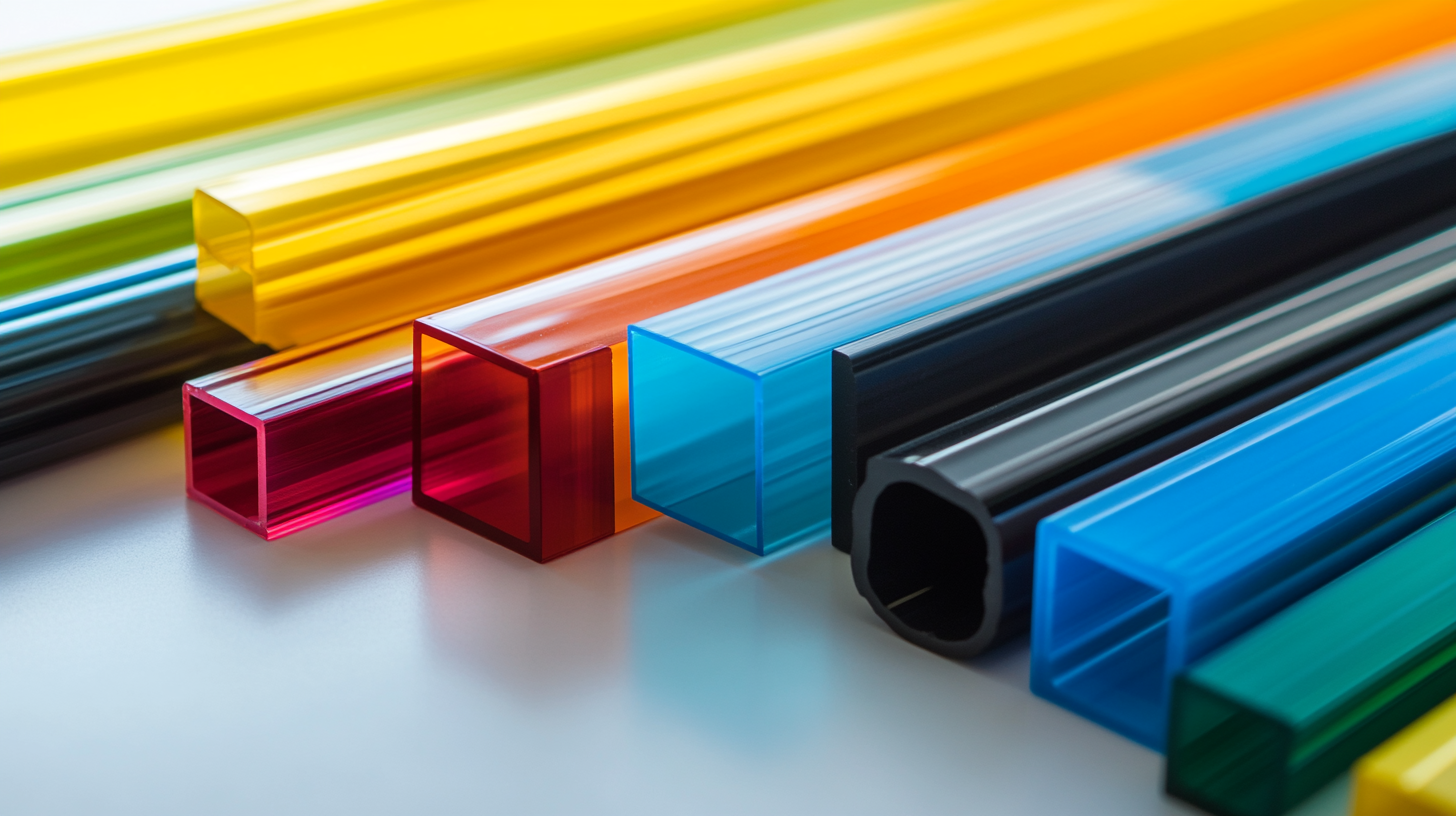

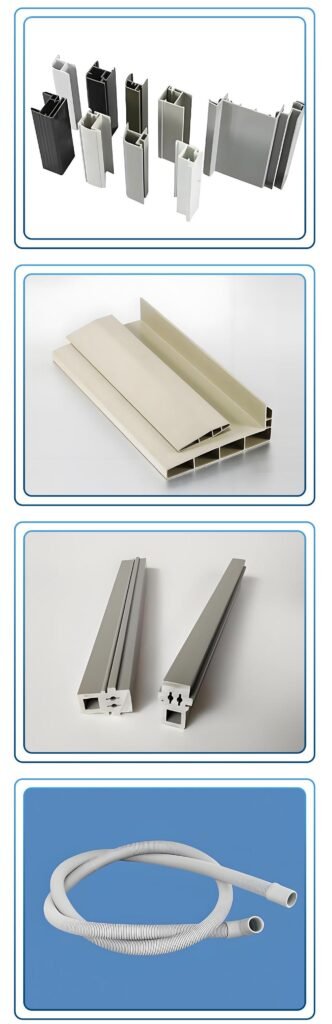

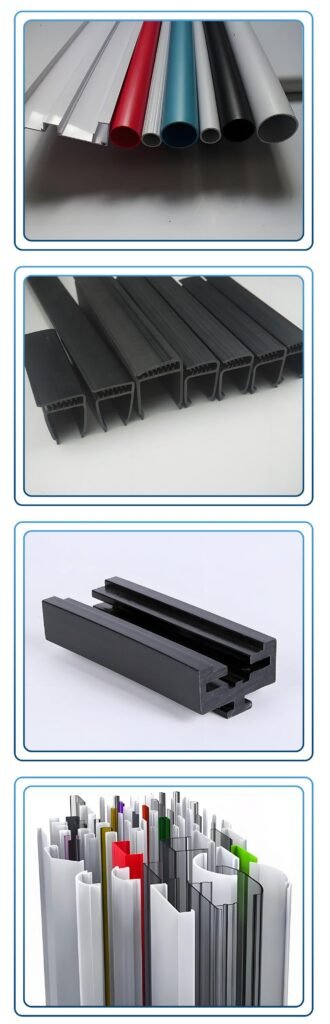

Bei der Kunststoffextrusion wird alles Mögliche hergestellt, von einfachen Rohren, Schläuchen und Platten bis hin zu komplizierteren Produkten wie Dichtungsleisten, Fensterrahmen und kundenspezifischen Profilen. Das Verfahren ist äußerst anpassungsfähig und ermöglicht die Verwendung verschiedener thermoplastischer Materialien, darunter PVC, HDPE und Polypropylen, die jeweils aufgrund ihrer einzigartigen Eigenschaften für bestimmte Anwendungsanforderungen ausgewählt werden.

Die Kunststoffextrusion ist ein großangelegtes Herstellungsverfahren, mit dem kontinuierliche Produkte mit gleichem Querschnitt aus thermoplastischen Materialien hergestellt werden. Diese äußerst beliebte Methode eignet sich hervorragend für die Herstellung aller Arten von langen und kontinuierlichen Formen, von einfachen Rohren und Profilen bis hin zu wirklich komplizierten Strukturen. Durch die Umwandlung von Rohkunststoff in fertige Produkte dient das Strangpressen allen Arten von Industrien zur Herstellung von Produkten mit Präzision und Geschwindigkeit.

Welche Arten von Kunststoffextrusionsverfahren gibt es?

Die Kunststoffextrusion ist ein sehr beliebtes Herstellungsverfahren, bei dem ein Kunststoffmaterial durch eine Düse gepresst wird, um eine Form zu erhalten. Dieses vielseitige Verfahren wird in einer Reihe von Branchen eingesetzt, und es werden verschiedene Arten von Extrusionsverfahren verwendet, um Produkte mit unterschiedlichen Eigenschaften herzustellen. Hier sind einige der gängigsten Arten der Kunststoffextrusion, jede mit ihren eigenen einzigartigen Eigenschaften und Anwendungen.

1. Ein-Schrauben-Extrusion:

Die Einschneckenextrusion ist die gängigste und einfachste Extrusionstechnik. Sie wird zur Herstellung einer breiten Palette von Kunststoffprodukten wie Rohren, Schläuchen, Profilen und Platten verwendet. Dabei wird das Kunststoffmaterial mit einer einzigen Schnecke durch die Düse gedrückt. Das Verfahren ist einfach und kostengünstig und wird häufig für die Herstellung von alltäglichen Kunststoffprodukten wie PVC-Rohren, Türprofilen und Kabelummantelungen verwendet.

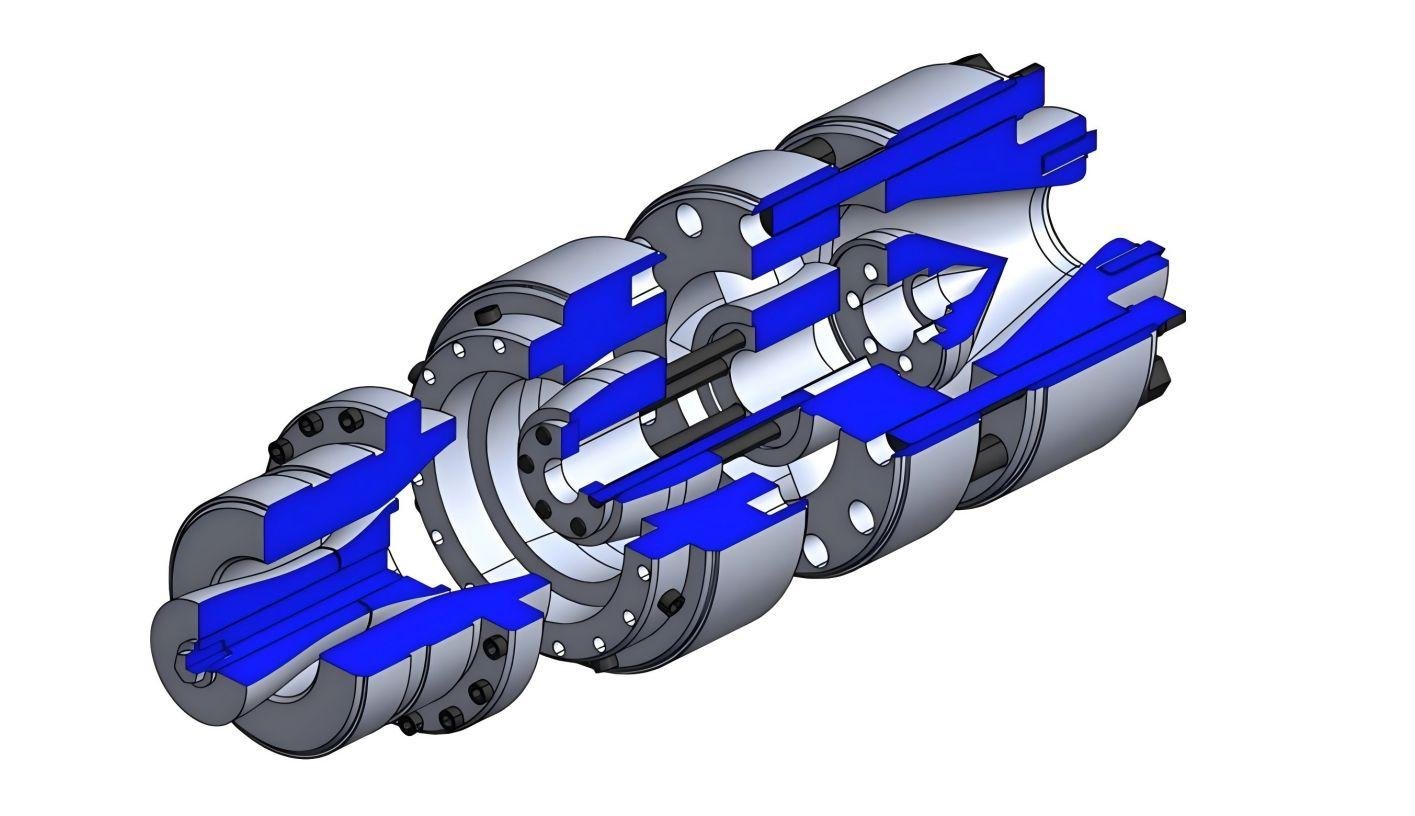

2. Zwei-Schrauben-Extrusion:

Bei diesem Verfahren werden zwei Schnecken verwendet, die ineinander greifen, um das Kunststoffmaterial effizienter zu mischen und zu bewegen als eine einzelne Schnecke. Es eignet sich hervorragend für die Verarbeitung von Materialien, die besser gemischt, compoundiert oder mit Zusatzstoffen versetzt werden müssen. Es wird häufig für die Herstellung komplexerer Produkte wie Verbundwerkstoffe, Verpackungsfolien und spezielle Kunststoffmischungen verwendet.

3. Gleichlaufende Doppelschneckenextrusion:

Bei dieser Variante drehen sich die beiden Schnecken in die gleiche Richtung, was das Mischen und Compoundieren des Materials verbessert. Sie ist besonders vorteilhaft für die Verarbeitung von hochviskosen Polymeren und solchen, die eine präzise Mischung erfordern, wie Elastomere und Lebensmittelverpackungsfolien.

4. Gegenläufige Doppelschneckenextrusion:

Anders als bei der gleichlaufenden Version drehen sich die Schnecken in entgegengesetzter Richtung. Dies ist besser für die Verarbeitung von Materialien, insbesondere von Materialien mit hoher Dichte oder hoher Viskosität. Sie wird für die Herstellung von Verbundwerkstoffen und das Mischen verschiedener Polymere verwendet.

5. Verbund-Extrusion:

Bei der Compound-Extrusion werden verschiedene Kunststoffe miteinander vermischt, manchmal mit anderen Zusätzen, und dann durch eine Düse gepresst. Auf diese Weise stellt man eine spezielle Art von Kunststoff her, der bessere Eigenschaften hat, z. B. stärker oder flexibler ist oder besser mit Hitze umgehen kann. Diese Art von Kunststoff wird für alle möglichen Dinge verwendet, z. B. für Autoteile oder Baumaterialien.

6. Plattenextrusion:

Bei der Folienextrusion werden flache Kunststofffolien hergestellt, die z. B. zu Dachbahnen, Dichtungen und Verpackungsmaterial verarbeitet werden können. Geschmolzener Kunststoff wird durch eine flache Düse gedrückt und dann abgekühlt, um eine feste Platte zu erhalten. Diese Methode eignet sich hervorragend für Dinge, die flache, gleichmäßige Platten benötigen.

7. Profil-Extrusion:

Die Profilextrusion wird zur Herstellung langer, durchgehender Kunststoffprofile mit bestimmten Querschnittsformen verwendet, wie z. B. Fensterrahmen, Türrahmen und Dachbinder. Das Material wird durch eine Düse gepresst, die das Profil formt. Anschließend wird es gekühlt und in die gewünschten Längen geschnitten.

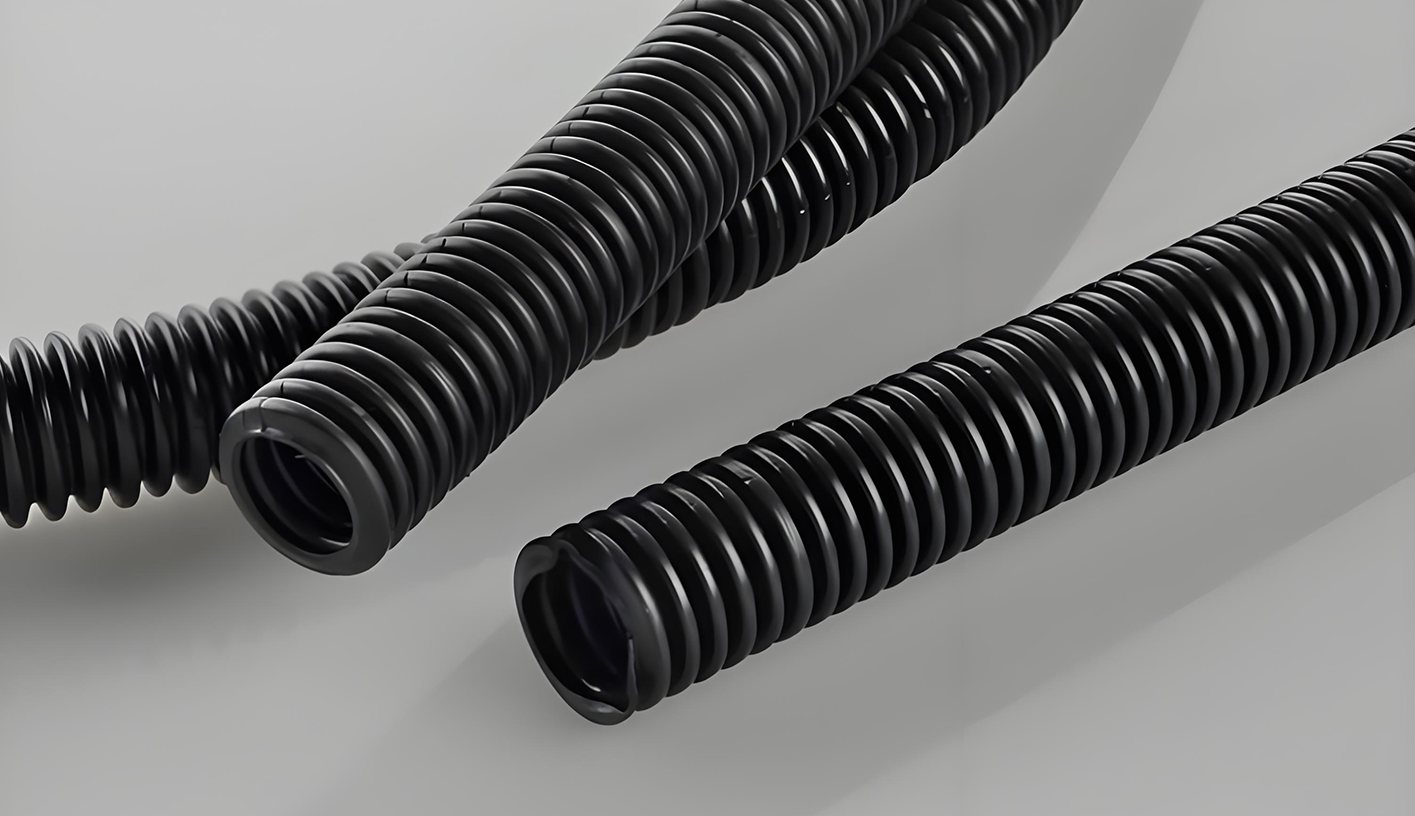

8. Rohr-Extrusion:

Die Rohrextrusion ist ein Verfahren zur Herstellung von hohlen Kunststoffrohren wie PVC-Rohren, Kupferrohren und Aluminiumrohren. Bei diesem Verfahren wird in der Regel ein Dorn in der Düse verwendet, um den hohlen Teil des Rohrs herzustellen.

9. Glasfaser-Extrusion:

So stellt man Glasfaserkunststoff her. Man nimmt etwas Kunststoff und mischt etwas Glasfaser hinein. Dann drückt man es durch eine Maschine, die es in eine bestimmte Form bringt. Die Leute benutzen dieses Material, um Dinge wie Gebäude, Autos und Flugzeuge zu bauen, weil es stark und leicht ist.

10. Mikro-Extrusion:

Die Mikroextrusion wird zur Herstellung kleiner Kunststoffprodukte wie medizinische Geräte, Stecker und Schläuche verwendet. Um wirklich kleine, detaillierte Produkte herstellen zu können, ist eine gute Kontrolle über den Materialfluss und die Herstellung der Düse erforderlich.

11. Hochgeschwindigkeits-Extrusion:

Bei der Hochgeschwindigkeitsextrusion geht es darum, Kunststoffprodukte schneller herzustellen. Es wird für große Aufgaben wie die Herstellung von Verpackungsmaterialien, Rohren und Profilen verwendet. Das Verfahren ist auf Geschwindigkeit optimiert, wobei die Produktqualität und Präzision erhalten bleiben.

13. Niedrigtemperatur-Extrusion:

Im Gegensatz dazu wird die Tieftemperaturextrusion für Produkte verwendet, die ihre Eigenschaften bei niedrigen Temperaturen beibehalten müssen, wie z. B. kryogene Komponenten oder spezielle medizinische Geräte. Bei diesem Verfahren werden in der Regel Materialien verwendet, die auch bei niedrigen Temperaturen flexibel bleiben.

12. Hochtemperaturextrusion:

Dieses Verfahren wird zur Herstellung von Kunststoffprodukten verwendet, die hohen Temperaturen standhalten müssen, z. B. Teile für die Luft- und Raumfahrt oder für die Automobilindustrie. Für die Hochtemperaturextrusion werden Materialien benötigt, die auch bei Hitze stabil bleiben, und sie ist wichtig für Branchen, die unter extremen Bedingungen arbeiten.

Was ist der grundlegende Prozess der Kunststoffextrusion?

Kunststoffextrusion ist eine supercoole Methode, um Dinge aus Kunststoff herzustellen. Du nimmst rohen Kunststoff und formst ihn in lange Formen wie Rohre oder Platten. Der Prozess besteht aus sechs Schritten, und jeder einzelne ist wichtig, um sicherzustellen, dass die von dir hergestellten Produkte gut sind. Hier erfährst du, was du über jeden Schritt wissen musst:

1. Vorbereitung des Materials:

Der erste Schritt ist die Aufbereitung von Kunststoffen wie Pellets, Granulaten oder Pulvern. Diese Rohstoffe werden mit Zusatzstoffen wie Farbstoffen, Füllstoffen oder Stabilisatoren gemischt, um ihre Eigenschaften zu verbessern. Die vorbereitete Mischung wird dann in einen Trichter, einen trichterförmigen Behälter, gefüllt, um sicherzustellen, dass die Materialien für die Verarbeitung bereit sind.

2. Fütterung und Transport:

Das aufbereitete Material wird aus dem Trichter in den Extruder befördert. Im Inneren des Extruderzylinders schiebt eine rotierende Schnecke das Material kontinuierlich vorwärts. Während der Bewegung wird das Material zunehmend erhitzt und unter Druck gesetzt, wodurch ein gleichmäßiger und konstanter Fluss in die nächste Stufe gewährleistet wird.

3. Schmelzen und Plastifizieren:

Während das Material durch den beheizten Extruderzylinder fließt, beginnt es zu schmelzen. Externe Heizelemente und die Reibung der rotierenden Schnecke arbeiten zusammen, um das feste Material in einen gleichmäßigen, geschmolzenen Zustand zu überführen. Dieser Schritt ist entscheidend, um sicherzustellen, dass der Kunststoff für die präzise Formgebung im nächsten Schritt bereit ist.

6. Schneiden und Veredeln:

In der letzten Phase wird der extrudierte Kunststoff mit Werkzeugen wie Sägen, Scheren oder automatischen Systemen in bestimmte Längen geschnitten. Weitere Veredelungsschritte, wie Oberflächenbehandlungen oder Qualitätskontrollen, werden durchgeführt, um sicherzustellen, dass das Produkt alle erforderlichen Spezifikationen und Normen erfüllt.

5. Abkühlung und Erstarrung:

Nach dem Verlassen der Matrize wird der geformte Kunststoff sofort gekühlt, um zu erstarren und seine Struktur zu erhalten. Zu den gängigen Kühlmethoden gehören die Luftkühlung, die sich für leichte Profile eignet, und die Wasserkühlung, die häufig für größere oder wärmeempfindliche Produkte verwendet wird. Durch diesen Schritt wird sichergestellt, dass das Material die vorgesehene Festigkeit und Form beibehält.

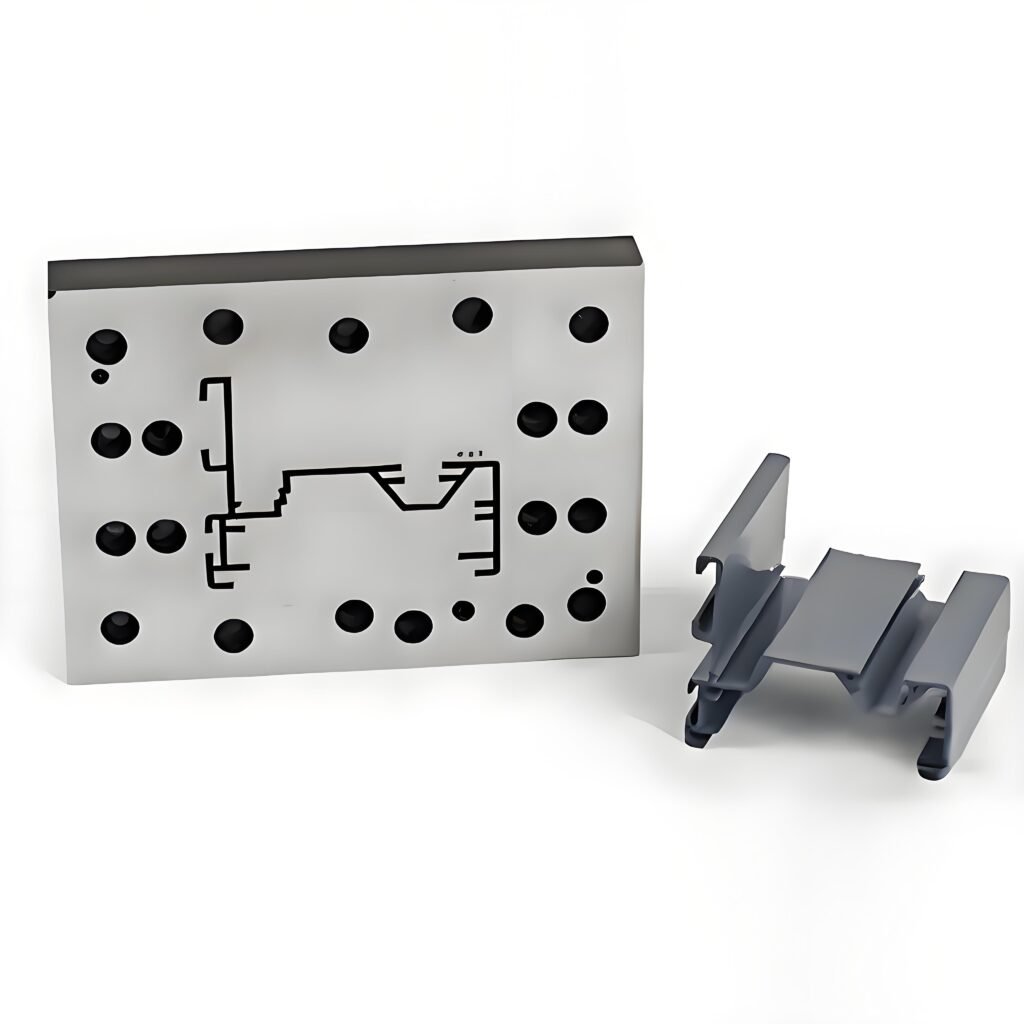

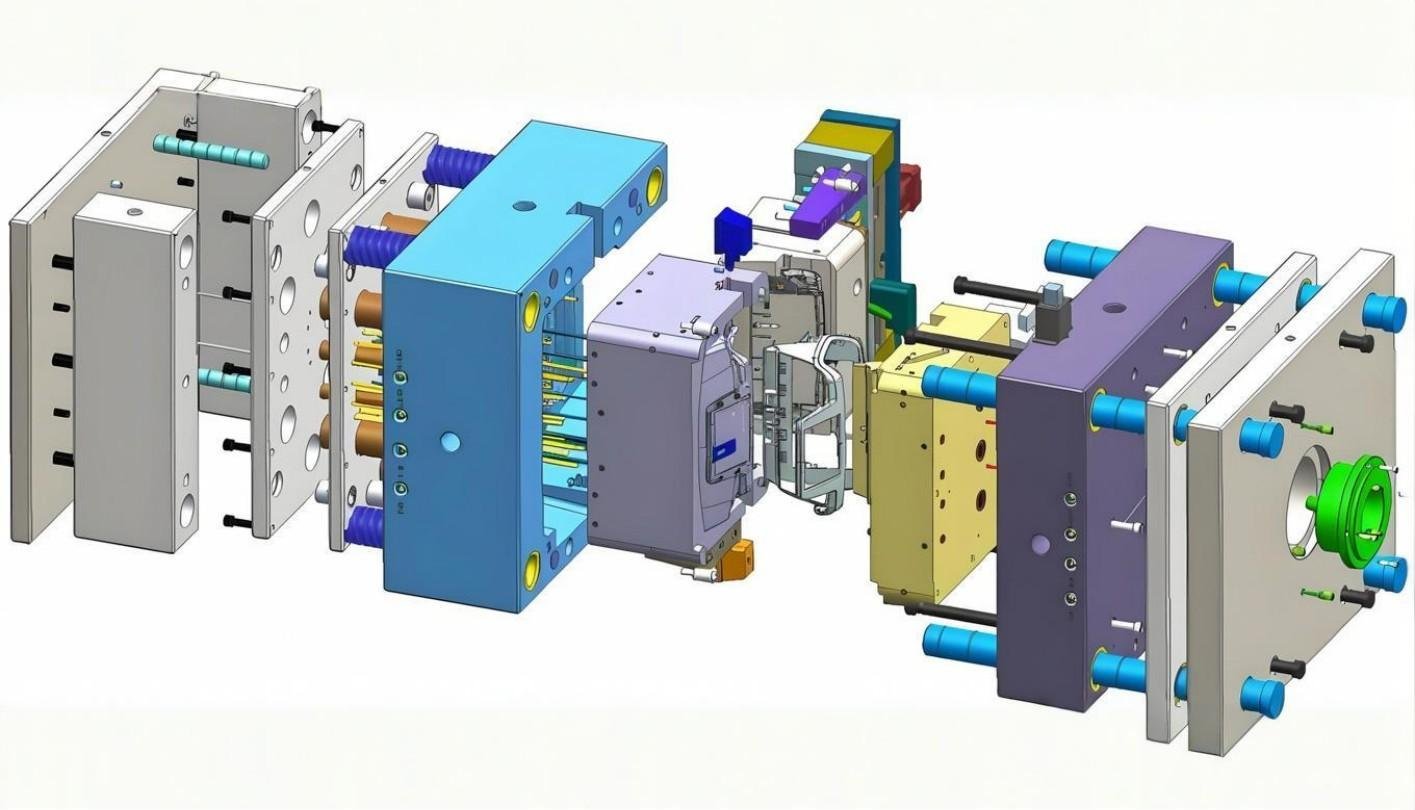

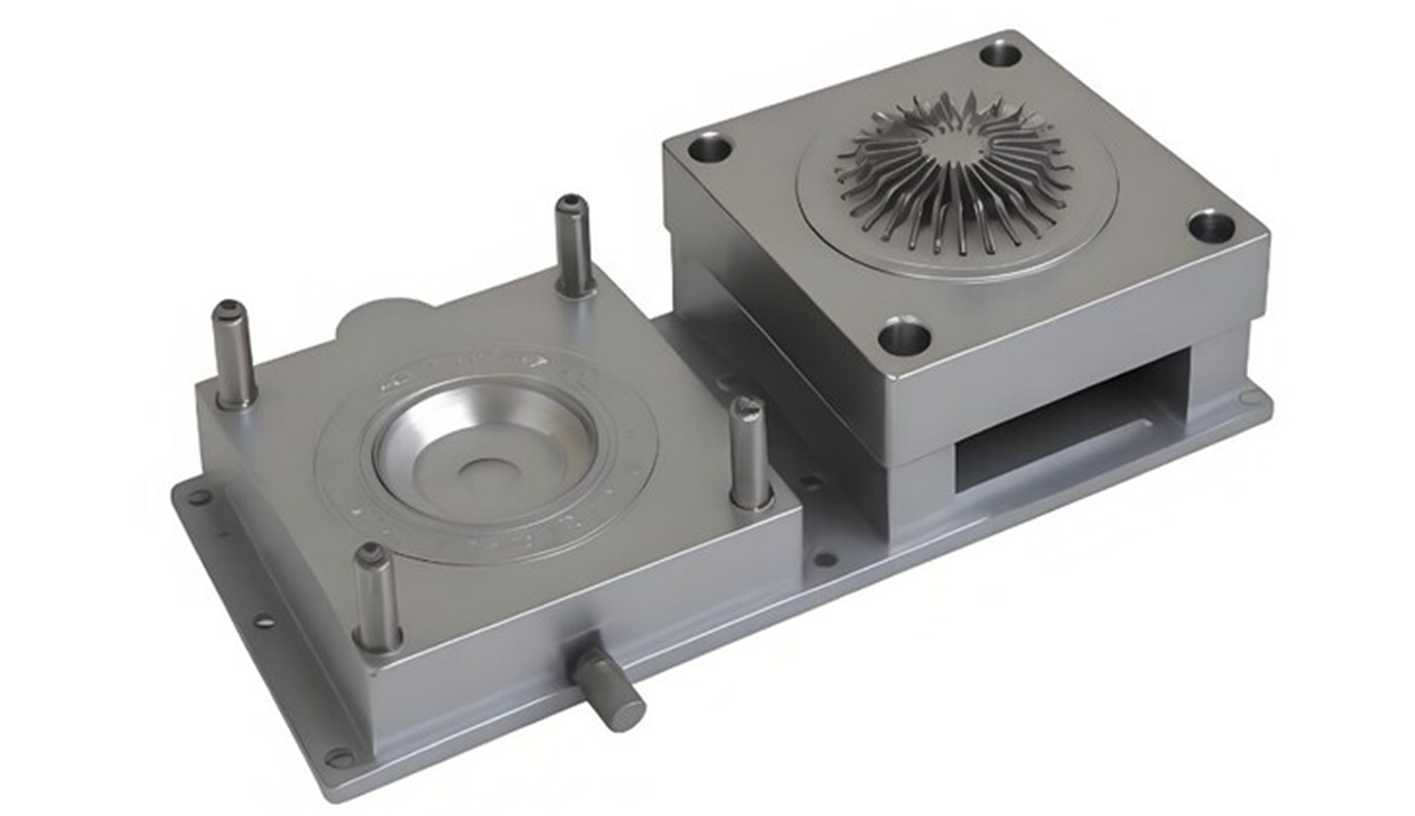

4. Formgebung durch Schimmel:

Der geschmolzene Kunststoff wird durch die Form gepresst, ein spezielles Werkzeug, mit dem das Material in den gewünschten Querschnitt geformt wird. Die Konstruktion der Form ist von entscheidender Bedeutung, da sie das endgültige Profil des Produkts bestimmt, ob es sich um ein Rohr, eine Platte oder eine komplexere Form handelt. Eine ordnungsgemäße Kalibrierung ist der Schlüssel zum Erreichen konsistenter Ergebnisse.

Was sind die Unterschiede zwischen Extrusion und Spritzgießen?

Extrusion und Spritzguss sind zwei der beliebtesten Verfahren zur Kunststoffherstellung. Sie haben jeweils ihre eigenen Stärken und werden für unterschiedliche Anwendungen eingesetzt. Obwohl es bei beiden Verfahren um die Verarbeitung von Kunststoff geht, unterscheiden sie sich in Bezug auf die Arbeitsweise, die verwendeten Werkzeuge und die Ergebnisse. Im Folgenden finden Sie einen detaillierten Vergleich dieser beiden Verfahren mit Schwerpunkt auf ihren Unterschieden.

1. Prozessübersicht:

Extrusion Molding:

Bei der Extrusion schmilzt man Kunststoff (z. B. Pellets oder Granulat) und drückt ihn durch eine Düse, um Formen zu erhalten, die alle die gleiche Größe haben. Dann kühlt man ihn ab und schneidet ihn. Einige Beispiele sind Rohre, Platten und Schläuche.

Spritzgießen:

Bei diesem Verfahren wird geschmolzener Kunststoff in einen Formhohlraum gespritzt. Er kühlt ab und härtet in der Form aus, sodass eine bestimmte 3D-Form entsteht. Mit dem Spritzgussverfahren werden komplizierte Teile wie Spielzeug, Autoteile und medizinische Geräte hergestellt.

2. Design und Komplexität:

Extrusion Molding:

① Stellt lange, dünne Dinge wie Rohre, Stangen oder Formen her.

② Kann nur einfache Formen machen, weil der Würfel überall gleich ist.

③ Gut für Dinge, die von oben bis unten die gleiche Form haben.

Spritzgießen:

① Erzeugt detaillierte 3D-Formen mit komplizierten Merkmalen, einschließlich innerer Hohlräume und komplexer Geometrien.

② Bietet hohe Designflexibilität und eignet sich daher für komplexe und präzise Teile.

3. Schimmel und Kosten:

Extrusion Molding:

① Der Werkzeugbau umfasst relativ einfache und kostengünstige Werkzeuge, was die Anfangsinvestitionen reduziert.

② Geringere Werkzeugkosten machen es ideal für die Großserienproduktion von gleichmäßigen Formen.

Spritzgießen:

① Erfordert spezielle Formen, deren Herstellung teuer und zeitaufwändig ist.

② Die hohen Werkzeugkosten werden durch die Fähigkeit zur Massenproduktion komplexer und präziser Teile ausgeglichen.

4. Produktionsgeschwindigkeit und -volumen:

Extrusion Molding:

Ein kontinuierliches Verfahren, das eine schnellere Produktion von langen Profilen ermöglicht. Geeignet für die Großserienproduktion, wenn die Formen keine zusätzliche Komplexität erfordern.

Spritzgießen:

Produziert diskrete Teile mit längeren Zykluszeiten aufgrund des Kühlungsbedarfs. Effizienter für die Großserienproduktion identischer, komplizierter Teile.

5. Druck und Materialeinsatz:

Extrusion Molding:

Arbeitet mit relativ niedrigem Druck (normalerweise unter 1000 psi). Es werden Materialien verwendet, die für lineare Profile ausgelegt sind, wobei weniger Wert auf strukturelle Details gelegt wird.

Spritzgießen:

Arbeitet unter hohem Druck (über 10.000 psi), um geschmolzenen Kunststoff in komplizierte Formen zu spritzen. Geeignet für Materialien mit höheren Qualitätsstandards für detaillierte Teile.

6. Anwendungen:

Extrusion Molding:

Wird häufig für Rohre, Schläuche, Fensterrahmen und andere Endlosprodukte verwendet. Ideal für Bau- und Industrieanwendungen, bei denen Gleichmäßigkeit entscheidend ist.

Spritzgießen:

Am besten geeignet für Konsumgüter (z. B. Spielzeug, Elektronikgehäuse), medizinische Geräte und Automobilteile. Geeignet für Anwendungen, die komplexe Details und präzise Toleranzen erfordern.

Vergleichstabelle

| Merkmal | Extrusion | Spritzgießen |

|---|---|---|

| Prozess | Kontinuierlich | Diskret |

| Entwurfskomplexität | Einfache 2D-Profile | Komplexe 3D-Formen |

| Werkzeugkosten | Niedrig | Hoch |

| Druck | Niedrig (unter 1000 psi) | Hoch (über 10.000 psi) |

| Produktionsgeschwindigkeit | Hoch für lange Profile | Mäßig für komplizierte Teile |

| Anwendungen | Rohre, Schläuche, Platten | Konsumgüter, Medizintechnik, Automobilindustrie |

Was sind die gängigen Extrusionsprodukte?

Welche Materialien werden üblicherweise beim Kunststoffspritzgießen verwendet?

Extrusion und Spritzguss sind zwei der beliebtesten Verfahren zur Kunststoffherstellung. Sie haben jeweils ihre eigenen Stärken und werden für unterschiedliche Anwendungen eingesetzt. Obwohl es bei beiden Verfahren um die Verarbeitung von Kunststoff geht, unterscheiden sie sich in Bezug auf die Arbeitsweise, die verwendeten Werkzeuge und die Ergebnisse. Im Folgenden finden Sie einen detaillierten Vergleich dieser beiden Verfahren mit Schwerpunkt auf ihren Unterschieden.

1. Polyethylen (PE):

Typen: Polyethylen niedriger Dichte (LDPE), Polyethylen mittlerer Dichte (MDPE), Polyethylen hoher Dichte (HDPE).

Eigenschaften: Leicht, flexibel, mit ausgezeichneter chemischer Beständigkeit, aber geringerer Hitzestabilität.

Anwendungen: Verpackungsfolien, Rohre, Behälter und Konsumgüter.

2. Polypropylen (PP):

Eigenschaften: Hohes Festigkeits-/Gewichtsverhältnis, ausgezeichnete Chemikalien- und Feuchtigkeitsbeständigkeit und Kosteneffizienz.

Anwendungen: Automobilteile, medizinische Geräte, Verpackungen und Haushaltsprodukte.

3. Polyvinylchlorid (PVC):

Arten: Starre und flexible Formen, modifizierbar mit Weichmachern.

Eigenschaften: Gute chemische Beständigkeit, langlebig, kann aber ohne Zusätze spröde sein.

Anwendungen: Rohre, Schläuche, elektrische Isolierung, Baumaterialien und medizinische Geräte.

4. Polyamid (PA, Nylon):

Eigenschaften: Hohe Festigkeit, ausgezeichnete Verschleißfestigkeit und gute thermische Stabilität.

Anwendungen: Automobilteile, Textilien, Komponenten von Industriemaschinen und Konsumgüter.

5. Acrylnitril-Butadien-Styrol (ABS):

Eigenschaften: Zäh, stoßfest, mit mäßiger Wärmebeständigkeit.

Anwendungen: Fahrzeuginnenausstattung, Unterhaltungselektronik, Spielzeug und Haushaltsgeräte.

6. Polycarbonat (PC):

Eigenschaften: Außergewöhnliche Schlagfestigkeit, optische Klarheit und hohe thermische Stabilität.

Anwendungen: Schutzbrillen, Brillengläser, Automobilteile und Elektronikgehäuse.

7. Polyethylenterephthalat (PET):

Eigenschaften: Stark, leicht und mit hervorragenden Barriereeigenschaften für Feuchtigkeit und Gase.

Anwendungen: Flaschen, Behälter, Fasern und Lebensmittelverpackungen.

8. Thermoplastische Elastomere (TPE):

Eigenschaften: Kombiniert die Elastizität von Gummi mit der Verarbeitbarkeit von Kunststoffen.

Anwendungen: Flexible Schläuche, Dichtungen, Dichtungsringe und Schuhwerk.

9. Polyurethan (PU):

Eigenschaften: Hohe Abriebfestigkeit, ausgezeichnete Flexibilität und Langlebigkeit.

Anwendungen: Beschichtungen, Klebstoffe, Schaumstoffe und industrielle Komponenten.

10. Fluorpolymere (z. B. FEP, PFA, ETFE):

Eigenschaften: Hervorragende chemische Beständigkeit, Antihafteigenschaften und hohe thermische Stabilität.

Anwendungen: Schläuche, Dichtungen, Dichtungen und Beschichtungen für anspruchsvolle Umgebungen.

11. Silicon (Si):

Eigenschaften: Flexibel, hitzebeständig und biokompatibel.

Anwendungen: Medizinische Dichtungen, Dichtungen, Beschichtungen und Küchengeräte.

Übersichtstabelle der gängigen Materialien

| Material Typ | Steifigkeit | Chemische Beständigkeit | Schlagfestigkeit | Anwendungen |

|---|---|---|---|---|

| Polypropylen (PP) | Ausgezeichnet | Ausgezeichnet | Ausgezeichnet | Verpackungen, Automobilteile |

| Polyethylen (PE) | Variiert je nach Typ | Gut | Gut | Säcke, Behälter |

| Polyvinylchlorid (PVC) | Variiert je nach Typ | Messe | Gut | Rohre, Isolierung |

| Acrylnitril-Butadien-Styrol (ABS) | Ausgezeichnet | Messe | Ausgezeichnet | Spielzeug, Gehäuse |

| Polystyrol (PS) | Schlecht | Messe | Gut | Einwegartikel |

| Nylon (PA) | Ausgezeichnet | Ausgezeichnet | Ausgezeichnet | Zahnräder, Riemen |

| Polycarbonat (PC) | Ausgezeichnet | Messe | Ausgezeichnet | Fangvorrichtung |

Häufige Probleme und Lösungen beim Kunststoffspritzgießen

Die Kunststoffextrusion ist ein vielseitiges und weit verbreitetes Verfahren zur Herstellung von Kunststoffprodukten. Trotz seiner Vorteile kann das Verfahren auf Herausforderungen stoßen, die sich auf Effizienz und Produktqualität auswirken. Im Folgenden fassen wir die häufigsten Probleme bei der Kunststoffextrusion zusammen und bieten wirksame Lösungen für diese Probleme.

1. Fragen der Materialqualität:

Die Ursachen:

Verunreinigte oder inkonsistente Rohstoffe.

Unzureichende Materialeigenschaften für die vorgesehene Anwendung.

Lösungen:

Beschaffen Sie hochwertige Rohstoffe und führen Sie regelmäßige Kontrollen auf Schadstoffe durch.

Verwenden Sie Zusatzstoffe wie Stabilisatoren oder Antioxidantien, um die Materialeigenschaften zu verbessern.

2. Extruder-Temperaturregelung:

Die Ursachen:

Uneinheitliche Zylinder- und Werkzeugtemperaturen.

Defekte Temperatursensoren oder -regler.

Lösungen:

Installieren Sie präzise Temperaturkontrollsysteme zur Überwachung und Aufrechterhaltung optimaler Bedingungen.

Kalibrieren Sie regelmäßig die Sensoren und überprüfen Sie die Heizsysteme, um eine gleichmäßige Temperaturverteilung zu gewährleisten.

3. Herausforderungen bei der Konstruktion und Wartung von Werkzeugen:

Die Ursachen:

Schlecht konstruierte oder verschlissene Matrizen.

Verstopfungen durch Materialansammlungen.

Lösungen:

Prüfen und reinigen Sie die Matrizen regelmäßig, um Verstopfung und Verschleiß zu vermeiden.

Nutzen Sie fortschrittliche Simulationssoftware, um die Konstruktion von Werkzeugen für bestimmte Produktanforderungen zu optimieren.

4. Fragen der Materialzufuhr:

Die Ursachen:

Ungleichmäßige oder unzureichende Materialzufuhr.

Verstopfung des Trichters.

Lösungen:

Sorgen Sie für geeignete Materialzufuhrsysteme mit Sensoren zur Echtzeitüberwachung.

Reinigen Sie Trichter und Zuführungsmechanismen regelmäßig, um einen reibungslosen Betrieb zu gewährleisten.

5. Unstimmigkeiten bei den Produktabmessungen:

Die Ursachen:

Variationen der Extrusionsgeschwindigkeit und des Drucks.

Falsche Ausrichtung der Matrize.

Lösungen:

Implementierung von Echtzeit-Qualitätskontrollsystemen unter Verwendung von Präzisionsmessinstrumenten.

Passen Sie die Werkzeugausrichtung und die Extrusionsparameter an, um einheitliche Abmessungen zu erzielen.

6. Oberflächendefekte (z. B. Rauheit, Blasen, Brandflecken):

Die Ursachen:

Lufteinschlüsse oder ungeschmolzene Partikel im Material.

Übermäßige Hitze oder Scherung während der Extrusion.

Lösungen:

Optimieren Sie die Temperaturen in der Kompressionszone und gewährleisten Sie ein vollständiges Aufschmelzen des Materials.

Verwenden Sie wirksame Entgasungssysteme, um eingeschlossene Luft zu entfernen.

Verringern Sie allmählich die Drehzahl des Fasses und vermeiden Sie es, es über längere Zeit hohen Temperaturen auszusetzen.

7. Materialverschlechterung:

Die Ursachen:

Längere Einwirkung von Hitze oder Scherbelastung während der Verarbeitung.

Lösungen:

Minimieren Sie die Verweilzeit im Fass und verwenden Sie Materialien mit höherer thermischer Stabilität.

Sie enthalten Stabilisatoren, die eine Zersetzung und Verfärbung verhindern.

8. Energieineffizienz:

Die Ursachen:

Veraltete Ausrüstung und ineffiziente Prozesse.

Lösungen:

Umrüstung auf energieeffiziente Extruder und Optimierung der Kühl- und Heizsysteme.

Isolierung von Heizzonen und Automatisierung zur Verringerung der Energieverschwendung.

9. Adhäsionsprobleme zwischen Schichten:

Die Ursachen:

Unzureichende Temperatur- oder Druckkontrolle während der Schichtverklebung.

Lösungen:

Passen Sie die Verarbeitungsparameter auf der Grundlage der Materialeigenschaften an, um die Schichthaftung zu verbessern.

Verwenden Sie kompatible Materialien oder Bindemittel für einen besseren Zusammenhalt.

10. Extruderverschleiß und Abnutzung:

Die Ursachen:

Kontinuierlicher Betrieb ohne angemessene Wartung.

Lösungen:

Führen Sie regelmäßige Inspektionen durch und tauschen Sie verschlissene Komponenten umgehend aus.

Ziehen Sie eine Aufrüstung auf haltbare Extruderkonstruktionen in Betracht, um die Langlebigkeit zu erhöhen.

Projekt abgeschlossen

Zufriedene Kunden

Qualifizierte Mitarbeiter

Internationale Partner

FAQs FÜR KUNDEN

Erste Schritte mit Uplastech

Sie haben Fragen? Wir haben Antworten.

Wir sind auf Extrusionsverfahren und Präzisionsformenbau spezialisiert und bieten maßgeschneiderte Lösungen für Ihre Produktionsanforderungen.

Wir arbeiten mit verschiedenen Branchen zusammen, darunter die Automobil-, Elektronik- und Konsumgüterindustrie, und konzentrieren uns auf B2B-Partnerschaften.

Ja, wir schneidern unsere Lösungen auf Ihre individuellen Anforderungen zu.

Kontakt aufnehmen

Lorem ipsum dolor sit amet consectetur adipiscing elit eue mauris molestie orci eget.