Beim Extrusionsschäumverfahren werden leichte, thermisch effiziente Materialien hergestellt, indem während der Extrusion Gas in die Polymere eingeleitet wird, wodurch eine für verschiedene Anwendungen geeignete Schaumstruktur entsteht.

Beim Extrusionsschäumen wird während der Extrusion Gas in Polymere injiziert, wodurch leichte, zelluläre Materialien für Verpackungen, Bauwesen und Isolierung entstehen, die den Materialverbrauch senken und die thermischen Eigenschaften verbessern.

Das Verständnis der Feinheiten des Extrusionsschäumungsprozesses und seiner Anwendungen ist der Schlüssel zur Nutzung seiner Vorteile für Ihre Branche. Erfahren Sie mehr darüber, wie sich verschiedene Gase und Polymere auf die endgültigen Schaumstoffeigenschaften und Anwendungen auswirken.

Das Extrusionsschäumen reduziert die Materialkosten bei der Herstellung.Wahr

Durch die Expansion des Polymers mit Gas werden Schaumstoffprodukte mit weniger Rohmaterial hergestellt, was zu Kosteneinsparungen führt.

Das Extrusionsschäumen wird nur bei Verpackungsanwendungen eingesetzt.Falsch

Das Extrusionsschäumen ist nicht nur in der Verpackungsindustrie üblich, sondern findet aufgrund seiner vielseitigen Eigenschaften auch in der Bau-, Automobil- und Dämmstoffindustrie Anwendung.

- 1. Welche Materialien werden üblicherweise bei der Extrusionsschäumung verwendet?

- 2. Was sind die Schritte im Extrusionsschäumungsprozess?

- 3. Was sind die drei Faktoren des Extrusionsschäumungsprozesses?

- 4. Was sind die Anwendungen des Extrusionsschäumens?

- 5. Was sind die Unterschiede zwischen Extrusionsschaumverfahren und Formschaum?

- 6. Schlussfolgerung

Welche Materialien werden üblicherweise bei der Extrusionsschäumung verwendet?

Extrusionsschaumstoffe sind von zentraler Bedeutung für Branchen, die leichte und isolierte Produkte benötigen, um die Effizienz zu steigern und die Kosten zu senken.

Bei der Extrusionsschäumung werden in der Regel Polystyrol, Polyethylen, Polypropylen und Polyurethan zur Wärmedämmung, Gewichtsreduzierung und Vielseitigkeit in der Verpackungs-, Bau- und Automobilbranche verwendet.

Polymilchsäure (PLA)

PLA ist ein biologisch abbaubares Material. Die Extrusionsschäumverfahren1 kann das Produkt leichter machen, wodurch die Kosten gesenkt und die Hitzebeständigkeit und Flexibilität des Materials verbessert werden können. PLA-Schaum wird häufig für Lebensmittelverpackungen und andere Bereiche verwendet. Unternehmen wie Coopbox in Italien und TAG Packaging in Korea forschen seit vielen Jahren an diesem Material und haben großartige Ergebnisse erzielt.

Polyethylen (PE)

Polyethylen gehört ebenfalls zu den gängigen Extrusionsschaumstoffen. Durch die Extrusionsblasformen Schäumen2 Verfahren können sich in PE-Produkten winzige Luftbläschen bilden, wodurch die Menge des verwendeten Kunststoffs verringert wird.

Ein von LIBERTY angemeldetes Patent erwähnt beispielsweise ein extrusionsblasgeformtes geschäumtes Polyethylenprodukt und ein Verfahren zu dessen Herstellung, das Komponenten wie ein Treibmittel-Masterbatch, ein Matrixharz und ein Farb-Masterbatch enthält.

Diese Materialien haben unterschiedliche Eigenschaften und können für verschiedene Zwecke verwendet werden, wenn man Schaumstoff mit einem Extruder herstellt. Sie müssen sich überlegen, was Sie herstellen und wo es verwendet werden soll, um das richtige Material auszuwählen.

Ethylen-Vinylacetat-Copolymer (EVA)

EVA ist ein gängiger Schaumstoff mit guten stoßdämpfenden, polsternden, wasserabweisenden und wärmeisolierenden Eigenschaften. Das Extrusionsschaumverfahren kann Folgendes produzieren EVA-Schaum3 Bleche, Platten, Rohre usw., die häufig in Schuheinlagen, Sportgeräten, schalldämmenden Materialien und Spielzeug verwendet werden.

Polystyrol ist ein wichtiges Material für die Extrusionsschäumung.Wahr

Polystyrol wird aufgrund seiner hervorragenden Dämmeigenschaften und seines geringen Gewichts häufig für Verpackungen und im Bauwesen verwendet.

Extrusionsgeschäumte Materialien sind trotz ihrer Vorteile nicht für alle Branchen geeignet.Wahr

Sie bieten zwar verschiedene Vorteile, aber manche Branchen benötigen Materialien mit anderen Eigenschaften, wie z. B. Steifigkeit oder spezifische Chemikalienbeständigkeit.

Was sind die Schritte im Extrusionsschäumungsprozess?

Das Verfahren des Extrusionsschäumens ist für die Herstellung leichter, haltbarer Materialien in allen Industriezweigen von zentraler Bedeutung, da den Kunststoffpolymeren während der Extrusion ein Treibmittel zugesetzt wird.

Beim Extrusionsschäumverfahren wird ein Polymer geschmolzen, ein Treibmittel hinzugefügt und abgekühlt, um Schaumstoff zu bilden, der wegen seiner Leichtigkeit und Festigkeit in der Verpackungs-, Automobil- und Bauindustrie verwendet wird.

Mischen von Rohstoffen

Mischen Sie das Polymerharz mit dem Treibmittel4 und andere Zusatzstoffe (wie Nukleierungsmittel, Flammschutzmittel usw.), um sicherzustellen, dass das Treibmittel gleichmäßig im Polymer verteilt wird.

Plastifizierung und Extrusion

Das gemischte Rohmaterial gelangt in einen Extruder, wo es bei hohen Temperaturen geschmolzen und plastifiziert wird. Während dieses Prozesses wird das Treibmittel gleichmäßig in der Polymermatrix verteilt.

Schäumendes Verfahren

Wenn die Temperatur steigt, beginnt das Treibmittel zu zerfallen oder zu verdampfen, wobei Gase entstehen, die in der Schmelze Blasen bilden. Der Schäumungsprozess wird durch Temperatur, Druck und das Verhältnis der Rohstoffe gesteuert.

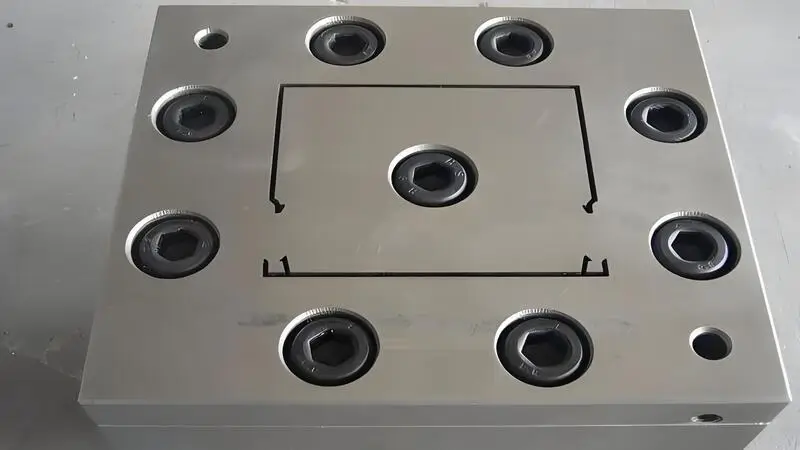

Form-Extrusion

Wenn die Schmelze durch die Form gepresst wird, wird der Druck plötzlich abgelassen, wodurch die Gase aufblasen und eine geschlossene Zellstruktur bilden. Dieser Schritt entscheidet über die Struktur und die Eigenschaften des Endprodukts.

Kühlung und Formgebung

Das extrudierte Material wird in einer Kühleinheit schnell abgekühlt, damit es aushärten und die gewünschte Form und Größe behalten kann. Während des Abkühlens wird die Blisterstruktur noch stabiler.

Reifungsprozess

Nach dem Formen lässt man das Material eine Weile ruhen, damit die Gase im Treibmittel allmählich durch Luft ersetzt werden, was dazu beiträgt, dass das Material fester und haltbarer wird.

Schneiden und Verpacken

Schließlich schneiden wir das geformte Material nach den gewünschten Spezifikationen zu und verpacken es, um es zu versenden.

Das Extrusionsschäumen führt immer zu einer einheitlichen Zellstruktur.Falsch

Die Gleichmäßigkeit der Zellstruktur hängt von Faktoren wie der Art des Schaumbildners und den Prozessbedingungen ab.

Die Extrusionsschäumung reduziert den Materialverbrauch, ohne die Festigkeit zu beeinträchtigen.Wahr

Durch die Expansion von Polymeren zu Schaumstoff wird der Materialverbrauch minimiert und gleichzeitig die strukturelle Integrität erhalten.

Was sind die drei Faktoren des Extrusionsschäumungsprozesses?

Das Extrusionsschäumverfahren ist entscheidend für die Herstellung leichter und effizienter Materialien für verschiedene Industriezweige, indem während des Extrusionsprozesses Gase in die Polymere eingebracht werden.

Das Extrusionsschäumverfahren hängt vom Polymertyp, dem Treibmittel und den Verarbeitungsbedingungen ab, die die Struktur, Dichte und Leistung des Schaums bestimmen.

Extrusionstemperatur

Die Temperatur beim Extrudieren hat einen großen Einfluss darauf, wie gut sich die Schaumstoffplatte formt. Wenn Sie mit dem Extrudieren bei einer niedrigeren Temperatur beginnen, werden die Blasen größer sein. Wenn Sie die Temperatur erhöhen, werden die Blasen kleiner. Wenn Sie die Temperatur weiter erhöhen, werden die Blasen wieder größer.

Dies liegt daran, dass die Temperatur beim Extrudieren niedrig ist und das Gas in der Schmelze ungleichmäßig gemischt, nukleiert und dispergiert wird, was zur Bildung großer Blasen und einer hohen Dichte der Schaumstoffplatte führt; wenn die Temperatur auf einen bestimmten Wert ansteigt, kann die extrudierte Schmelze der inneren Expansionskraft nicht standhalten und bricht schnell zusammen.

Sie müssen herausfinden, welche Extrusionstemperatur5 unter Berücksichtigung des Vernetzungsmittels, AC, und der Gelierfähigkeit des Systems.

Wenn die Temperatur des Vernetzungsmittels zu hoch ist, sind die Vernetzungstemperatur und die Zersetzungsgeschwindigkeit des AC zu hoch, was zu einer schwierigen Kontrolle der Formzeit führt; wenn die Temperatur zu niedrig ist, sind die Zersetzungsgeschwindigkeit des AC und die Vernetzungsgeschwindigkeit des Vernetzungsmittel6 sind nicht kompatibel, so dass die Gelmenge des Systems gering ist und keine gute Blase erzielt werden kann.

Auch die Temperatur des Kopfes und des Mundstücks während des Schäumprozesses der Polyethylenfolie ist sehr wichtig. Im Allgemeinen liegt die Temperatur des Extruderkörpers zwischen 140 und 190 Grad Celsius und die Temperatur des Kopfes zwischen 180 und 210 Grad Celsius. Am besten ist es, ein Extrusionsverfahren mit niedriger Temperatur zu verwenden, um eine feine und gleichmäßige Blasenstruktur zu erzielen.

Verweilzeit der Schmelze im Extruder

Die Schneckendrehzahl ist niedrig, das Material bleibt lange in der Trommel, das Treibmittel zersetzt sich stark, es schäumt leicht auf und bildet Blasen, so dass die Anzahl der Blasen gering und die Größe der Blasen groß ist, und die Blasenstruktur7 ist schlecht; außerdem vernetzt sich die Schmelze durch die lange Verweildauer im Fass zu stark, und das Material schrumpft beim Aufschäumen.

Außerdem ist die Wahrscheinlichkeit höher, dass das Gas im Inneren der Schmelze an die äußere Oberfläche diffundiert, was zu einem Anstieg der Dichte des Produkts führt.

Die Schneckendrehzahl ist höher, das Material bleibt kürzer im Zylinder, der Zersetzungsprozess des Schaummittels ist kürzer, die Gasbildung ist unzureichend, was tendenziell zu einer geringeren Anzahl von Blasen, kleineren Größen und einem schnelleren Prozess führt. Wenn der Prozess zu schnell durchgeführt wird, kann das restliche Schaummittel am Ausgang der Extrusionsdüse nicht vollständig abgebaut werden, was zu einer höheren Dichte des Produkts führt.

Auch bleibt das Material in der Residenz für eine kurze Zeit, definitiv eine kurze Vernetzungszeit, niedrige Vernetzungsgrad, Schmelzwand kleben, mit der Zunahme der Menge an AC Zersetzung Gas, niedrige Vernetzung schmelzen kann nicht widerstehen, den Gasdruck und verursachen Schmelze Bruch.

Wenn die Geschwindigkeit niedrig ist, ist die Dichte im Allgemeinen hoch. Wenn die Geschwindigkeit zunimmt, nimmt die Dichte ab. Wenn sie einen bestimmten Wert erreicht, beginnt die Dichte zu steigen. Wenn die Schneckendrehzahl zu hoch oder zu niedrig ist, ist die Größe der Blasen unterschiedlich, und es entstehen Blasen oder Blasenbruch. Wenn die Geschwindigkeit zu hoch ist, wird das Material nicht gut plastifiziert und das Gas entweicht.

Extrusionsdruck

Der Extrusionsdruck ist zu niedrig, die AC-Zersetzung des in der Schmelze erzeugten Gases, der Diffusionskoeffizient ist zu groß und die Löslichkeit ist sehr gering, was dazu führt, dass eine große Menge Gas entweicht; der Extrusionsdruck steigt, die Gaslöslichkeit der Schmelze nimmt zu, die Anzahl der Kerne steigt, die Blasenlöcher sind kleiner und die Dichte ist ebenfalls gering.

Die Rolle von Additiven beim Schäumen

Die allgemeine Zersetzungstemperatur von Vernetzungsmitteln liegt bei 120 °C, was die Anforderung erfüllt, dass sie höher als die Schmelztemperatur von PE und niedriger als die Zersetzungstemperatur von AC-Treibmittel8.

Bei dieser Temperatur zerfällt das Vernetzungsmittel in freie Radikale, die chemisch aktiver sind und Wasserstoffatome aus den PE-Ketten herauslösen können. Dadurch werden die Kohlenstoffatome in den Polymerketten zu aktiven freien Radikalen. Die freien Radikale von zwei oder mehr Ketten verbinden sich miteinander, um chemische C-C-Bindungen zu bilden, die eine netzartige Struktur ergeben.

Nach der PE-Vernetzung kann der Vernetzungsgrad 80% erreichen. Die Viskosität der Schmelze nimmt zu, so dass eine feine und gleichmäßige poröse Struktur mit hoher Expansionsrate der Schaumstoffplatte entsteht. Wenn jedoch die Menge des Vernetzungsmittels zu groß ist, ist die Vernetzungsrate zu groß.

Zu diesem Zeitpunkt ist es zu spät, AC zu zersetzen. Die Viskosität der Schmelze ist bereits sehr hoch. Die Blasen sind noch nicht vollständig expandiert. Daher ist der Blaseninnendruck sehr groß. Wenn der äußere Druck weggenommen wird, erscheint das Produkt rissig und faltig.

Um eine großartige Blasenstruktur zu erhalten, benötigen Sie mindestens 60% Gel, wenn Sie die richtige Menge an Vernetzer verwenden. Normalerweise steigt die Zugfestigkeit des Produkts und sinkt dann, wenn mehr Vernetzer verwendet wird.

Der Grund für die schlechte Qualität, die großen Blasenlöcher und die geringe Menge der Schaumstoffplatten liegt darin, dass das Treibmittel im Extruder praktisch vollständig abgebaut wird und die meisten Gase in der übersättigten Schmelze diffundieren und nach außen entweichen, so dass es zu einem Mangel an Blasenkernen kommt.

Die Schmelze im Extruder sollte also viel Gas oder ein wenig AC-Treibmittel enthalten. Selbst wenn nur noch wenig Treibmittel in der Schmelze vorhanden ist, kann sie als Keimbildner dienen. Sobald sie aus der Form kommt, kann sie aufschäumen.

Die Auswirkungen der AC-Treibmitteldosierung auf die Struktur des Blasenlochs und die Leistung der geschäumten Platte. Schäumen Prozess ist ein komplexer physikalisch-chemischer Prozess, Schäumen erfordert die Ausweitung der Gasdruck und die Blase Wand schmelzen Oberflächenspannung, um ein dynamisches Gleichgewicht zu erreichen.

Nach der schäumenden "Hot Spot" Keimbildung Mechanismus, wenn das Formteil, in einem bestimmten Zeitraum kann nicht eine große Anzahl von Blasenkernen bilden, können Sie nicht die Blase Loch Einheitlichkeit und Dichte des Schaums Körper. Ob eine große Anzahl von Kernen während des Formprozesses gebildet werden kann, ist die Menge an AC im System einer der wichtigsten Faktoren.

Theoretisch steigt mit dem Wechselstromanteil des Gases auch die Stromerzeugung, aber mehr Wechselstromanteil ist nicht immer besser.

Wenn die Dosierung eine bestimmte Grenze überschreitet, nimmt die Gasmenge zu, die Zersetzungsrate von AC steigt und ist größer als die Vernetzungsrate des Vernetzungsmittels, so dass die aus der Schmelze entweichende Gasmenge allmählich zunimmt, was zu einer allmählichen Erhöhung der Gesamtdichte der Oberfläche des Produkts führt.

Die Bruchdehnung des Produkts nimmt ab und steigt dann mit der Erhöhung der AC-Dosierung. Dies liegt daran, dass bei einer geringen AC-Dosierung die AC-Zersetzungsrate mit der Vernetzungsrate des Vernetzungsmittels kompatibel ist. Mit der Erhöhung der AC-Dosierung steigt auch die Zersetzungsrate, das Gas in der Schmelze kann nicht vollständig expandiert werden, so dass die Zähigkeit des Produkts verringert wird.

Die Auswahl des Polymers ist entscheidend für die Schaumstoffeigenschaften.Wahr

Verschiedene Polymere stehen in einer einzigartigen Wechselwirkung mit Schaumstoffen, die sich direkt auf die Eigenschaften des Schaums wie Festigkeit und Wärmedämmung auswirken.

Bei allen Extrusionsschäumverfahren wird das gleiche Treibmittel verwendet.Falsch

Je nach den gewünschten Schaumeigenschaften werden verschiedene Treibmittel eingesetzt, z. B. chemische und physikalische Treibmittel.

Was sind die Anwendungen des Extrusionsschäumens?

Das Extrusionsschäumen bietet vielseitige Lösungen für die Herstellung von leichten und isolierten Produkten in verschiedenen Bereichen.

Die Extrusionsschäumung wird in der Verpackungs-, Automobil- und Bauindustrie für leichte, isolierte Materialien verwendet, die die Effizienz steigern und die Kosten senken.

Beim Extrusionsschäumverfahren werden Polyurethan-Rohstoffe erhitzt, gemischt und durch einen Extruder extrudiert, um ein kontinuierliches Schaumstoffmaterial zu bilden. Dieses Verfahren zeichnet sich durch Kontinuität und hohe Effizienz aus und ist gut für die Massenproduktion geeignet. Extrudierte geschäumte Produkte haben in der Regel eine flache Oberfläche und eine gleichmäßige Blasenstruktur und eignen sich gut für Anwendungen, die eine großflächige Wärme- oder Schalldämmung erfordern.

Bauwesen

Aus extrudiertem Schaumstoff lassen sich alle Arten von wasserdichten, wärme- und schalldämmenden Materialien herstellen, z. B. Dämmschichten aus extrudiertem Schaumstoff, Schalldämmplatten aus extrudiertem Schaumstoff, Hartschaumplatten aus extrudiertem Schaumstoff usw. Diese Materialien werden häufig in Außenwänden, Dächern, Kellern, Wänden usw. verwendet.

Verpackungsindustrie

Aus extrudiertem Schaumstoff lassen sich alle Arten von Verpackungsmaterialien herstellen, z. B. Verpackungsfolien aus extrudiertem Schaumstoff, Schutzpolster aus extrudiertem Schaumstoff, Polstermaterialien aus extrudiertem Schaumstoff und so weiter. Diese Materialien werden häufig für die Verpackung von Dingen wie Elektronik, Haushaltsgeräten, Spielzeug, Lebensmitteln und vielem mehr verwendet.

Autoindustrie

Sie können extrudierten Schaumstoff zur Herstellung aller Arten von Autoteilen verwenden, wie z. B. Türverkleidungen aus extrudiertem Schaumstoff, Dachverkleidungen aus extrudiertem Schaumstoff, Autositzkissen aus extrudiertem Schaumstoff und so weiter. Diese Teile sind leicht, stark, schalldicht, wärmedämmend und stoßfest.

Möbelindustrie

Durch Extrusionsschäumen lassen sich alle Arten von dichten Platten und Plattenmaterialien für Möbel herstellen, wie z. B. extrusionsgeschäumte Möbelplatten, Schreibtische, Schränke, Sofas usw. Diese Materialien sind leicht, schön, energiesparend, haben eine gute Feuerbeständigkeit und antimikrobielle Eigenschaften.

Das Extrusionsschäumen reduziert die Materialkosten bei der Herstellung.Wahr

Durch die Herstellung leichterer Produkte reduziert das Extrusionsschäumen die Menge des benötigten Rohmaterials und senkt so die Kosten.

Die Extrusionsschäumung wird nur in der Verpackungsindustrie verwendet.Falsch

Die Extrusionsschäumung wird in verschiedenen Sektoren, einschließlich der Automobil- und Baubranche, für Anwendungen wie Wärmedämmung und Polsterung eingesetzt.

Was sind die Unterschiede zwischen Extrusionsschaumverfahren und Formschaum?

Das Verständnis der Unterschiede zwischen Extrusionsschaum und Formschaum ist der Schlüssel zur Optimierung der Materialeigenschaften und der Produktionseffizienz bei verschiedenen Anwendungen.

Extrusionsschaumstoff wird kontinuierlich hergestellt und bietet eine gleichmäßige Dichte und Flexibilität, während Formschaumstoff in Formen hergestellt wird, die präzise Formen und eine größere strukturelle Integrität bieten. Beide Verfahren sind für unterschiedliche industrielle Anforderungen wie Verpackung, Automobil und Bauwesen geeignet.

Prozessablauf

Beim Extrusionsschäumen werden Polyurethan-Rohstoffe erhitzt, gemischt und durch einen Extruder extrudiert, um ein kontinuierliches geschäumtes Material herzustellen. Spritzgießschäumen und Formschäumen sind verschiedene Arten des Schäumens.

Beim Spritzgießen wird das Rohmaterial in die Spritzgießmaschine gegeben, erhitzt und weich gemacht und dann in die Form gespritzt, um es in Form zu bringen. Beim Formschäumen wird das Rohmaterial in die Form gegossen, erhitzt, aufgeschäumt und in jede Ecke der Form gefüllt.

Grundsatz

Bei der Extrusionsschäumung wird das Treibmittel der Kunststoffschmelze im Extruder zugesetzt, dann wird die Schmelze durch den Extruderkopf extrudiert, um sie zu formen. An der Düse des Extruderkopfes kommt es zu einem starken Druckabfall, der bewirkt, dass sich das Treibmittel sehr schnell zersetzt und Gas bildet, wodurch sich der Kunststoff ausdehnt und schäumt.

Beim Formschäumen wird das Kunststoffgranulat mit dem Treibmittel gemischt und in die Form gegeben, dann wird es erhitzt und geschmolzen, so dass es schäumt. Beim Formschäumen werden das Kunststoffgranulat und das Treibmittel in die Form gegeben und dann erhitzt und geschmolzen, wobei sich das Treibmittel zersetzt und Gas bildet, wodurch sich der Kunststoff ausdehnt und Schaum bildet.

Merkmale der Formgebung

Extrudierter Schaum: Das Gas kann sich über einen längeren Zeitraum und in einem größeren Raum ausdehnen, und die Form ist sehr anpassungsfähig, so dass eine Vielzahl von Formen wie Rohre, Stäbe und Platten hergestellt werden können. Die Oberflächenhaut ist relativ rau, aber die innere Schrumpfung ist gering und eignet sich für die Massenproduktion.

Geformter Schaumstoff: Das Gas kann sich nur bis zur begrenzten Position der Form ausdehnen, die Form ist fester, die Haut ist glatt, und die innere Schrumpfung ist nicht einfach. Da Formen benötigt werden, müssen die Form und Größe angepasst werden, und es ist schwierig, die Massenproduktion durchzuführen.

Anwendungsszenarien

Aufgrund der unterschiedlichen Formungseigenschaften haben Formschaum und extrudierter Schaum unterschiedliche Anwendungen.

Extrudierter Schaumstoff ist für kontinuierliche Produktionslinien geeignet und eignet sich gut für die Massenproduktion mit flacher Oberfläche und gleichmäßiger Blasenstruktur.

Extrudierter Schaumstoff eignet sich gut für die Herstellung von Schaumstoffprodukten mit höherer Dichte und guter Zähigkeit, wie z. B. Wärmedämmstoffe, Schalldämmstoffe für Klimaanlagen, Innenausstattungen von Kraftfahrzeugen und so weiter.

Formschaum eignet sich gut für die Herstellung individueller und komplizierter Dinge, und man kann verschiedene Formen für verschiedene Dinge herstellen. Man kann mit Formschaum alle möglichen Dinge herstellen, wie Spielzeug und 3D-Puzzles.

Vorteile und Benachteiligungen

Das Extrusionsschäumen hat viele Vorteile. Es ist effizient, stabil, leicht zu kontrollieren und eignet sich hervorragend für die Massenproduktion.

Der Nachteil ist, dass die Investition in die Ausrüstung groß ist und sich für die kontinuierliche Produktion eignet. Die Vorteile von Formschaum sind Individualisierung, komplexe Struktur, geeignet für Kleinserienproduktion und komplexe Strukturprodukte. Der Nachteil ist, dass der Produktionszyklus länger ist, geeignet für intermittierende Produktion.

Extrusionsschaum ist in der Massenproduktion kostengünstiger als Formschaum.Wahr

Der kontinuierliche Produktionsprozess von Extrusionsschaum senkt die Arbeits- und Materialkosten und eignet sich daher für Großbetriebe.

Formschaum hat immer ein höheres Raumgewicht als Extrusionsschaum.Falsch

Formschaum kann je nach Rezeptur und Anwendung ein unterschiedliches Raumgewicht aufweisen und ist nicht von Natur aus höher als Extrusionsschaum.

Schlussfolgerung

Extrusionsschäumen9 ist eine Methode zur kontinuierlichen Herstellung von Schaum durch Schmelzen und Extrudieren bei hohen Temperaturen. Er wird hauptsächlich verwendet, um Dinge leichter zu machen, Wärme zu speichern und das Wackeln von Dingen zu verhindern. Dafür werden verschiedene Materialien verwendet, wie Polymilchsäure (PLA), Polyethylen (PE) und Ethylen-Vinylacetat-Copolymer (EVA). Sie werden für verschiedene Dinge verwendet, zum Beispiel für Lebensmittelverpackungen, Baumaterialien und Autoteile.

Zu den Prozessschritten gehören das Mischen der Rohstoffe, das Plastifizieren und Extrudieren, das Schäumen, das Extrudieren durch eine Düse, das Kühlen und Formen, das Altern sowie das Schneiden und Verpacken. Extrudierter Schaumstoff10 eignet sich für die Großserienproduktion mit höherer Produktivität und gleichbleibender Qualität im Vergleich zu Formschaum.

-

Das Verständnis des Extrusionsschäumungsprozesses kann Ihr Wissen über die Materialwissenschaft und ihre Anwendungen in verschiedenen Industriezweigen verbessern. ↩

-

Das Erlernen des Schäumens beim Extrusionsblasformen kann Einblicke in innovative Fertigungstechniken und Materialeffizienz bieten. ↩

-

Wenn Sie die Eigenschaften von EVA-Schaum erforschen, können Sie seine Vielseitigkeit in Anwendungen wie Sportgeräten und schalldämmenden Materialien entdecken. ↩

-

Das Verständnis von Treibmitteln ist entscheidend für die Optimierung der Schaumstoffproduktion und die Verbesserung der Materialeigenschaften. ↩

-

Erfahren Sie, wie die Extrusionstemperatur die Blasengröße und die Schaumdichte beeinflusst, um die Produktqualität zu verbessern. ↩

-

Erforschen Sie die Bedeutung von Vernetzungsmitteln zur Erzielung der gewünschten Schaumeigenschaften und Stabilität. ↩

-

Das Wissen um die Faktoren der Blasenstruktur kann zu einer besseren Schaumstoffqualität und -leistung in den Herstellungsverfahren führen. ↩

-

Wenn man die Rolle der AC-Treibmittel versteht, kann man die Schaumstoffproduktion optimieren und die Produktqualität verbessern. ↩

-

Unter diesem Link finden Sie Informationen über den Prozess und die Anwendungen des Extrusionsschäumens in verschiedenen Branchen. ↩

-

Erfahren Sie mehr über die Vorteile von extrudiertem Schaumstoff, insbesondere in der Massenproduktion, und über seine Anwendungen in verschiedenen Bereichen. ↩