Die Extrusion ist ein Eckpfeiler der modernen Fertigung und wird bei der Herstellung von Kunststoffflaschen bis hin zu Metallträgern eingesetzt. Um das Verfahren zu perfektionieren, sind jedoch oft mehrere physische Versuche erforderlich, was zeit- und kostenintensiv sein kann. Das ist der Grund Simulationstools1 eintreten. Diese leistungsstarken Softwareanwendungen sagen voraus, wie sich Materialien während der Extrusion verhalten, und ermöglichen es Ingenieuren, bessere Produkte schneller und kostengünstiger zu entwickeln.

Simulationswerkzeuge modellieren das Extrusionsverhalten durch Vorhersage Materialfluss2, Temperatur und Defekte und optimiert Designs für Branchen wie die Automobil-, Verpackungs- und Bauindustrie.

Das Verständnis dieser Werkzeuge kann Ihren Fertigungsprozess verändern, Kosten senken und die Produktqualität verbessern. In diesem Leitfaden werden ihre Definitionen, Anwendungen, technischen Arbeitsabläufe und praktischen Vorteile erläutert, damit Sie sie effektiv nutzen können.

Simulationswerkzeuge können die Entwicklungszeit um bis zu 50% verkürzen.Wahr

Durch die Minimierung der physischen Versuche können Unternehmen die Produktentwicklung und den Markteintritt beschleunigen.

Alle Simulationswerkzeuge sind gleich genau.Falsch

Die Genauigkeit variiert je nach Qualität der Eingabedaten und der von den einzelnen Tools verwendeten Algorithmen.

- 1. Was sind Simulationswerkzeuge für die Extrusion?

- 2. Wie funktionieren Simulationswerkzeuge in der Extrusion?

- 3. Was sind die Schlüsselfaktoren bei der Auswahl eines Simulationswerkzeugs?

- 4. Was sind die Anwendungen von Simulationswerkzeugen in der Extrusion?

- 5. Wie schneiden Simulationswerkzeuge im Vergleich zu traditionellen Methoden ab?

- 6. Schlussfolgerung

Was sind Simulationswerkzeuge für die Extrusion?

Simulationswerkzeuge für die Extrusion sind Softwareprogramme, die Berechnungsmethoden verwenden, wie z. B. Finite-Elemente-Analyse3 (FEA), um den Extrusionsprozess zu modellieren. Sie prognostizieren kritische Faktoren wie den Materialfluss, die Temperaturverteilung und potenzielle Defekte (z. B. Verformung oder Rissbildung) und ermöglichen so eine Optimierung des Designs ohne aufwendiges physisches Prototyping.

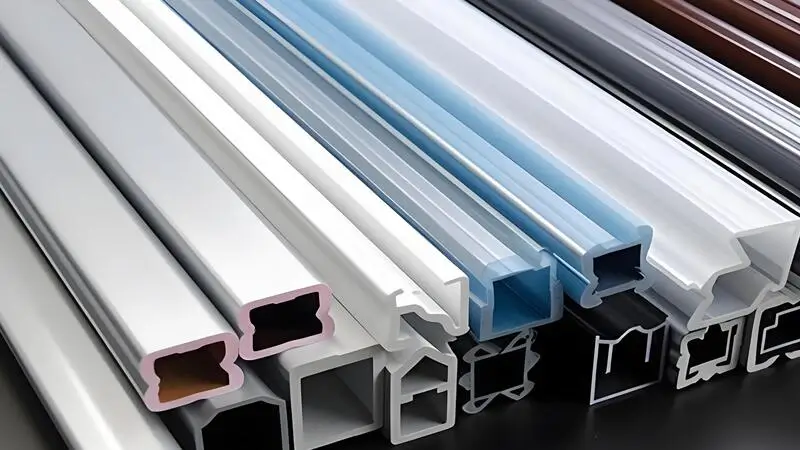

Werkzeuge wie QForm und Ansys Polyflow prognostizieren das Extrusionsverhalten durch die Modellierung von Materialfluss und Temperatur, zugeschnitten auf Metalle bzw. Kunststoffe.

| Werkzeug-Typ | Schwerpunkt Material | Wesentliche Merkmale |

|---|---|---|

| Werkzeuge zum Strangpressen von Metall | Aluminium, Stahl | Werkzeugkonstruktion, Fehlervorhersage |

| Werkzeuge für die Kunststoffextrusion | Polymere | Rheologie, Fließgleichmäßigkeit |

QForm für das Strangpressen von Metall

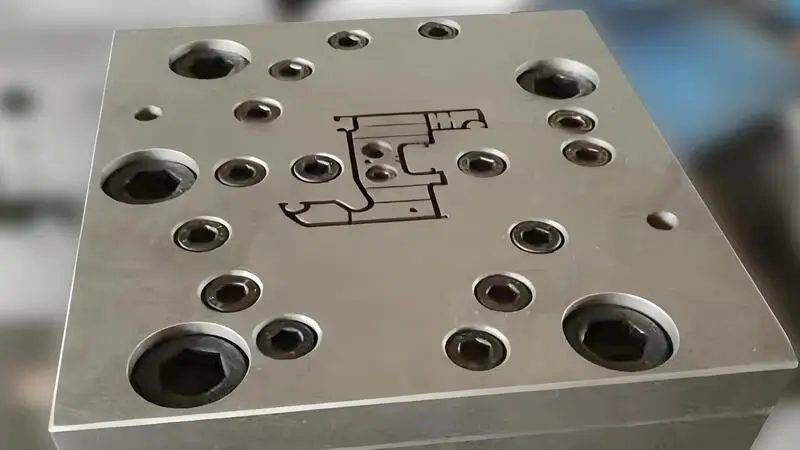

QForm ist ein führendes Simulationswerkzeug für die Metallstrangpressung, insbesondere für Materialien wie Aluminium und Stahl. Es modelliert den Materialfluss und die Verformung des Werkzeugs und hilft bei Werkzeugkonstruktion4 und Fehlervermeidung QForm UK Extrusion.

Ansys Polyflow für die Kunststoffextrusion

Ansys Polyflow, ein auf finiten Elementen basierendes CFD-Tool (Computational Fluid Dynamics), eignet sich hervorragend für die Polymerextrusion. Es beherrscht komplexe rheologische Verhaltensweisen und ist damit ideal für die Konstruktion von Werkzeugen und die Optimierung von Prozessparametern (Ansys Polyflow.

Diese Werkzeuge werden in verschiedenen Branchen eingesetzt, in denen Präzision und Effizienz gefragt sind, und bieten spezielle Lösungen für bestimmte Materialien.

QForm wird ausschließlich für das Strangpressen von Aluminium verwendet.Falsch

QForm unterstützt verschiedene Metalle, darunter Magnesium, Messing und Stahl, nicht nur Aluminium.

Simulationswerkzeuge sind für die Senkung der Herstellungskosten unerlässlich.Wahr

Durch die virtuelle Optimierung werden physische Versuche und Materialverschwendung reduziert und die Gesamtkosten gesenkt.

Wie funktionieren Simulationswerkzeuge in der Extrusion?

Simulationswerkzeuge erstellen ein virtuelles Modell des Extrusionsprozesses und ermöglichen es den Ingenieuren, die Ergebnisse vorherzusagen und die Entwürfe zu verfeinern, bevor die Produktion beginnt.

Verwendung von Finite-Elemente-Analyse5Simulationswerkzeuge modellieren die Extrusion zur Vorhersage von Fließverhalten, Temperatur und Defekten und optimieren die Werkzeugkonstruktion und Prozessparameter.

Schritt-für-Schritt-Arbeitsablauf

-

Geometrie Definition: Geben Sie die Formen der Matrize und des Werkstücks ein. Bei Metallen umfasst dies die Matrize, den Knüppel und den Behälter, bei Kunststoffen den Extruder, die Matrize und die Schnecke.

-

Materialeigenschaften: Geben Sie Eigenschaften wie Fließspannung und Wärmeleitfähigkeit für Metalle oder Viskosität und temperaturabhängiges Verhalten für Kunststoffe an.

-

Prozess-Parameter: Stellen Sie Extrusionsgeschwindigkeit, Temperatur und Druck so ein, dass sie den realen Bedingungen entsprechen.

-

Vermaschung: Generieren Sie ein Netz für den Simulationsbereich, mit feinerer Auflösung in kritischen Bereichen für die Genauigkeit (z.B. QForm's adaptive Vernetzung).

-

Simulationslauf: Lösen Sie die maßgeblichen Gleichungen - Flüssigkeitsdynamik für Kunststoffe oder plastische Verformung für Metalle - um den Prozess zu simulieren.

-

Ergebnisanalyse: Überprüfen Sie Ergebnisse wie Materialfluss, Temperaturverteilung und Fehlerrisiken (z. B. Druckverluste in Ansys Polyflow).

-

Optimierung: Anpassung von Entwürfen oder Parametern auf der Grundlage der Ergebnisse, ggf. Iteration.

Simulationswerkzeuge liefern immer perfekte Vorhersagen.Falsch

Die Vorhersagen hängen von der Qualität der Eingabedaten und den Modellannahmen ab und bieten keine Garantie für Perfektion.

Simulationswerkzeuge können sowohl die Metall- als auch die Kunststoffextrusion modellieren.Wahr

Obwohl sie spezialisiert sind, haben die Werkzeuge ähnliche Prinzipien und passen sich an materialspezifische Verhaltensweisen an.

Was sind die Schlüsselfaktoren bei der Auswahl eines Simulationswerkzeugs?

Die Auswahl des richtigen Werkzeugs hängt von der Materialart, den Anwendungsanforderungen und praktischen Erwägungen wie Kosten und Unterstützung ab.

Zu den Schlüsselfaktoren gehören Materialkompatibilität, Anwendungsspezifität, Kosten und technische Unterstützung, um die Übereinstimmung mit den Projektzielen sicherzustellen.

Material Typ

Wählen Sie je nach Material: Metalle (z. B. QForm, DEFORM) oder Kunststoffe (z. B. Ansys Polyflow, PolyXtrue).

Anwendungsbedürfnisse

Passen Sie die Funktionen an Ihre Ziele an, z. B. Coextrusionsunterstützung oder komplexe Profilmodellierung. PolyXtrue zeichnet sich durch mehrschichtige Flüsse aus PolyXtrue.

Kosten und Unterstützung

Wägen Sie die anfänglichen Kosten, die Schulung und die Verfügbarkeit des Supports ab. QForm wird für seine benutzerfreundliche Oberfläche und robuste Unterstützung gelobt QForm UK Extrusion.

Bewährte Ergebnisse

Suchen Sie nach Fallstudien - z.B. Ansys Polyflow's 200% ROI in der Werkzeugoptimierung Ansys Polyflow.

Alle Simulationswerkzeuge bieten die gleichen Funktionen.Falsch

Die Werkzeuge unterscheiden sich in ihren Fähigkeiten und sind auf bestimmte Materialien oder Verfahren spezialisiert.

Die Wahl des richtigen Werkzeugs beeinflusst den Projekterfolg.Wahr

Das richtige Werkzeug verbessert die Vorhersagegenauigkeit und die Entwurfseffizienz.

Was sind die Anwendungen von Simulationswerkzeugen in der Extrusion?

Simulationswerkzeuge verbessern Extrusionsprozesse in allen Branchen, indem sie Design, Effizienz und Qualität verbessern.

Die Anwendungen umfassen die Konstruktion von Werkzeugen, Prozessoptimierung6und Fehlervorhersage, wovon die Automobil-, Verpackungs- und Baubranche profitiert.

Würfel-Design

Virtuelles Prototyping (z. B. mit Ansys Polyflow) verfeinert die Formen von Werkzeugen vor der Fertigung Ansys Polyflow.

Prozess-Optimierung

Durch Simulationen werden optimale Einstellungen für Temperatur, Geschwindigkeit und Druck ermittelt, wodurch Effizienz und Qualität gesteigert werden.

Defektvorhersage

Die Werkzeuge sehen Probleme wie Verzug oder ungleichmäßige Dicke voraus, was für Präzisionsindustrien wie die Luft- und Raumfahrt von entscheidender Bedeutung ist.

Kostenreduzierung

Reduzierte physikalische Versuche sparen Zeit und Geld - z.B. ein ROI von 200% mit Ansys Polyflow in einem Jahr Ansys Polyflow.

Simulationswerkzeuge sind nur für große Hersteller sinnvoll.Falsch

Kleine und mittlere Unternehmen profitieren ebenfalls von Kosteneinsparungen und Designverbesserungen.

Simulationswerkzeuge können alle Extrusionsfehler vorhersagen.Falsch

Auch wenn sie bei vielen Mängeln wirksam ist, können komplexe Probleme immer noch eine physische Prüfung erfordern.

Wie schneiden Simulationswerkzeuge im Vergleich zu traditionellen Methoden ab?

Simulationswerkzeuge bieten eindeutige Vorteile gegenüber dem Versuch-und-Irrtum-Ansatz, auch wenn sie mit Abstrichen verbunden sind.

Simulationswerkzeuge sparen Zeit und Kosten, indem sie physische Versuche reduzieren, erfordern aber Investitionen und genaue Daten.

Vorteile

-

Zeitersparnis: Virtuelle Tests reduzieren die Iterationen von Prototypen.

-

Kostenreduzierung: Es wird weniger Material und Arbeit benötigt.

-

Verbesserte Qualität: Optimierte Designs verbessern die Leistung.

Beschränkungen

-

Erstinvestition: Die Kosten für Software und Schulung können hoch sein.

-

Daten-Abhängigkeit: Die Ergebnisse hängen von präzisen Eingaben ab.

-

Komplexität: Einige reale Auswirkungen können nicht vollständig simuliert werden.

Simulationswerkzeuge machen physische Tests vollständig überflüssig.Falsch

Sie verringern die Anzahl der Versuche, aber die Validierung erfordert oft einige physische Tests.

Simulationswerkzeuge sind langfristig kostengünstiger.Wahr

Die Einsparungen durch weniger Versuche und besseres Design überwiegen die anfänglichen Kosten.

Schlussfolgerung

Simulationswerkzeuge für die Vorhersage des Extrusionsverhaltens sind in der Fertigung von entscheidender Bedeutung und bieten einen Weg zu optimierten Designs, niedrigeren Kosten und höherer Qualität. Ganz gleich, ob Sie Metalle mit QForm oder Kunststoffe mit Ansys Polyflow formen, diese Werkzeuge bieten maßgeschneiderte Lösungen für Ihre Anforderungen.

-

Unter diesem Link finden Sie die besten Simulationswerkzeuge, mit denen Sie Ihre Extrusionsprozesse verbessern und die Produktqualität erhöhen können. ↩

-

Das Verständnis des Materialflusses ist entscheidend für eine erfolgreiche Extrusion; dieser Link gibt Einblicke in seine Bedeutung und Auswirkungen auf die Produktion. ↩

-

Erfahren Sie, wie die Finite-Elemente-Analyse Ihre Extrusionsprozesse optimieren und die Kosten durch fortschrittliche Modellierungstechniken senken kann. ↩

-

Erfahren Sie mehr über die Bedeutung der Werkzeugkonstruktion in der Extrusion und wie sie sich auf Produktqualität und Effizienz auswirkt. ↩

-

Unter diesem Link erfahren Sie, wie die Finite-Elemente-Analyse die Simulationsgenauigkeit und -effizienz bei verschiedenen Anwendungen verbessert. ↩

-

Entdecken Sie effektive Strategien zur Optimierung von Extrusionsprozessen, um die Leistung zu verbessern und die Kosten zu senken. ↩