قوالب بثق البلاستيك

تتخصص Uplastech في تقديم حلول بثق البلاستيك المخصصة عالية الجودة المصممة لتحسين كفاءة الإنتاج وتلبية متطلباتك الفريدة.

مصادر الدليل الكامل لصب قوالب البلاستيك بالبثق

ما هو صب البلاستيك بالبثق؟

صب البلاستيك بالبثق هي عملية تصنع الكثير من الأشياء من البلاستيك. إنها طريقة لصنع أشياء طويلة لها نفس الشكل. إنها عملية كبيرة في التصنيع لأنها طريقة جيدة لصنع الكثير من الأشياء التي لها نفس الشكل. هذه العملية متعددة الاستخدامات وتستخدم على نطاق واسع في صناعات مثل البناء والسيارات والتعبئة والتغليف والسلع الاستهلاكية. ويستخدمها الناس لصنع جميع أنواع الأشياء لجميع أنواع الأشياء.

تنطوي عملية البثق على تسخين المواد البلاستيكية الخام حتى تصل إلى حالة طيّعة. وبعد ذلك يتم دفع البلاستيك اللين من خلال قالب مصمم خصيصًا لتشكيله في الشكل المطلوب. وعند خروج المادة من القالب، يتم تبريدها وتجميدها في شكلها النهائي. والنتيجة هي منتج متسق ومستمر وجاهز للمعالجة الإضافية أو الاستخدام المباشر.

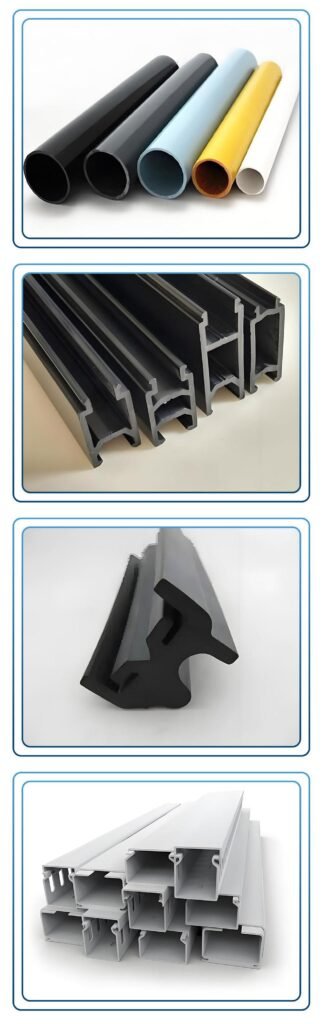

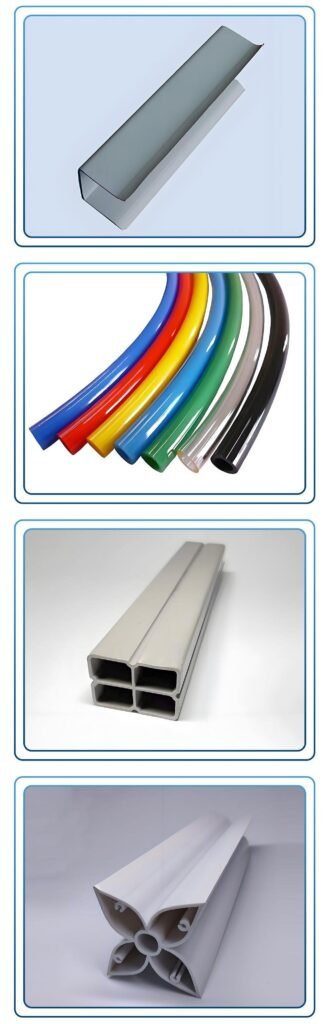

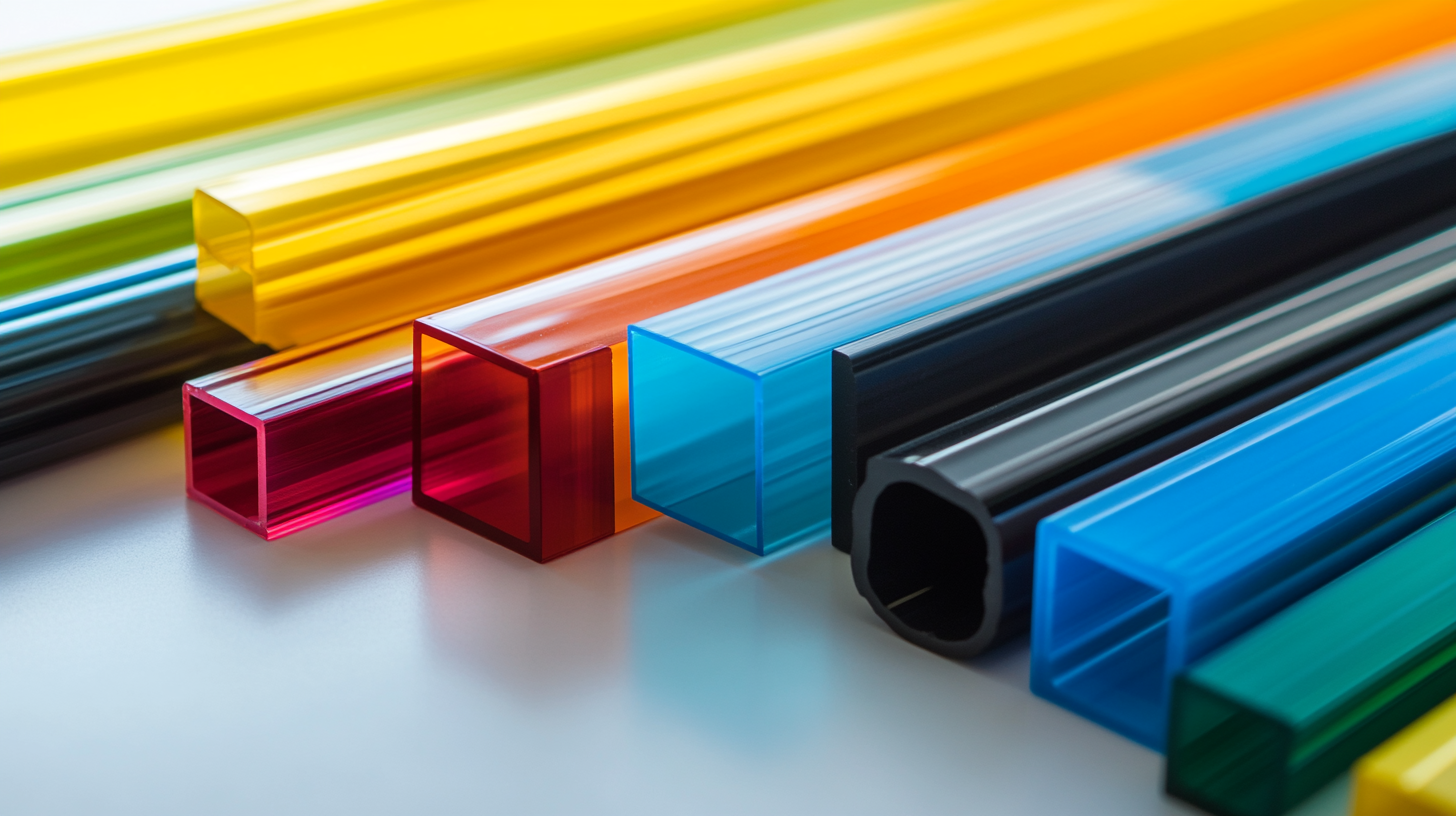

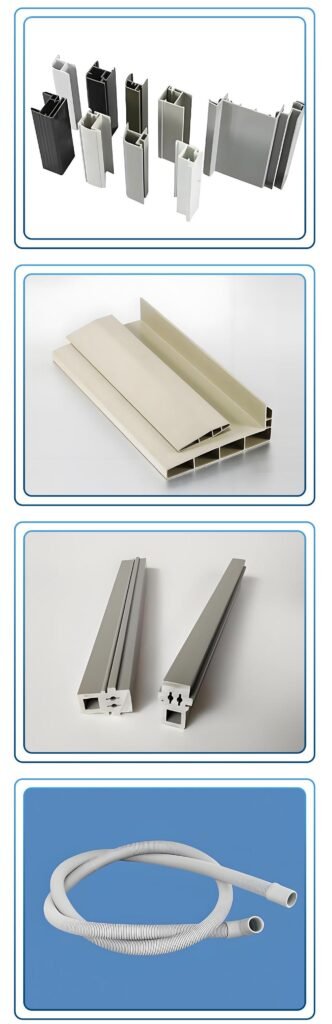

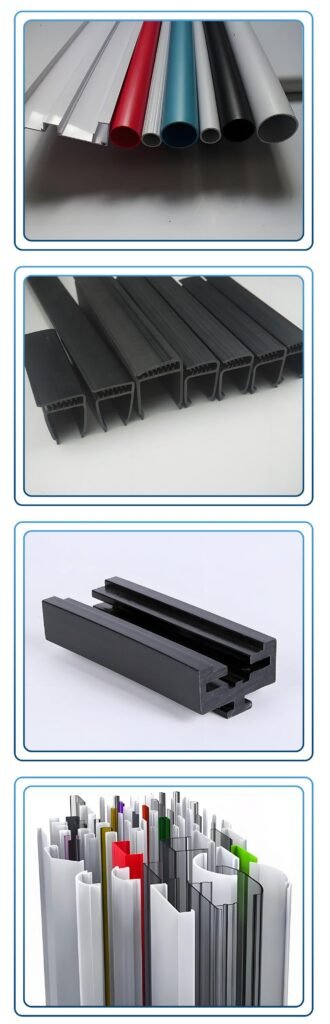

تصنع قوالب بثق البلاستيك جميع أنواع الأشياء، بدءًا من الأنابيب والأنابيب والصفائح الأساسية إلى الأشياء الأكثر تعقيدًا مثل تعرية الطقس وإطارات النوافذ والمقاطع الجانبية المخصصة. هذه العملية قابلة للتكيف بدرجة كبيرة، مما يسمح باستخدام مواد بلاستيكية حرارية مختلفة، بما في ذلك البولي فينيل كلوريد متعدد الكلوريد والبولي بروبيلين عالي الكثافة والبولي بروبيلين، ويتم اختيار كل منها لخصائصها الفريدة لتلبية متطلبات الاستخدام المحددة.

صب البلاستيك بالبثق هو عملية تصنيع كبيرة تستخدم لصنع منتجات مستمرة ذات مقطع عرضي بنفس الحجم من مواد لدائن حرارية. هذه الطريقة فائقة الشعبية رائعة لصنع جميع أنواع الأشكال الطويلة والمستمرة، بدءًا من الأنابيب البسيطة والمقاطع الجانبية إلى الهياكل المعقدة للغاية. من خلال تحويل البلاستيك الخام إلى منتجات نهائية، تخدم عملية التشكيل بالبثق جميع أنواع الصناعات، وتصنع الأشياء بدقة وسرعة.

ما هي أنواع عملية قولبة بثق البلاستيك؟

قولبة بثق البلاستيك هي عملية تصنيع شائعة للغاية تتضمن إجبار مادة بلاستيكية من خلال قالب لإنشاء شكل ما. تُستخدم هذه العملية متعددة الاستخدامات في مجموعة من الصناعات، وتُستخدم أنواع مختلفة من تقنيات البثق لإنشاء منتجات ذات خصائص مختلفة. فيما يلي بعض الأنواع الأكثر شيوعًا لقولبة بثق البلاستيك، ولكل منها خصائصه وتطبيقاته الفريدة.

1. البثق بمسمار واحد:

البثق أحادي اللولب هو تقنية البثق الأساسية والأكثر شيوعًا. وتستخدم لصنع مجموعة كبيرة من المنتجات البلاستيكية مثل الأنابيب والأنابيب والمقاطع الجانبية والصفائح. وتتضمن استخدام برغي واحد لدفع المواد البلاستيكية عبر القالب. وهي تقنية بسيطة وفعالة من حيث التكلفة وشائعة الاستخدام في إنتاج المنتجات البلاستيكية اليومية مثل الأنابيب البلاستيكية ومقاطع الأبواب وأغلفة الكابلات.

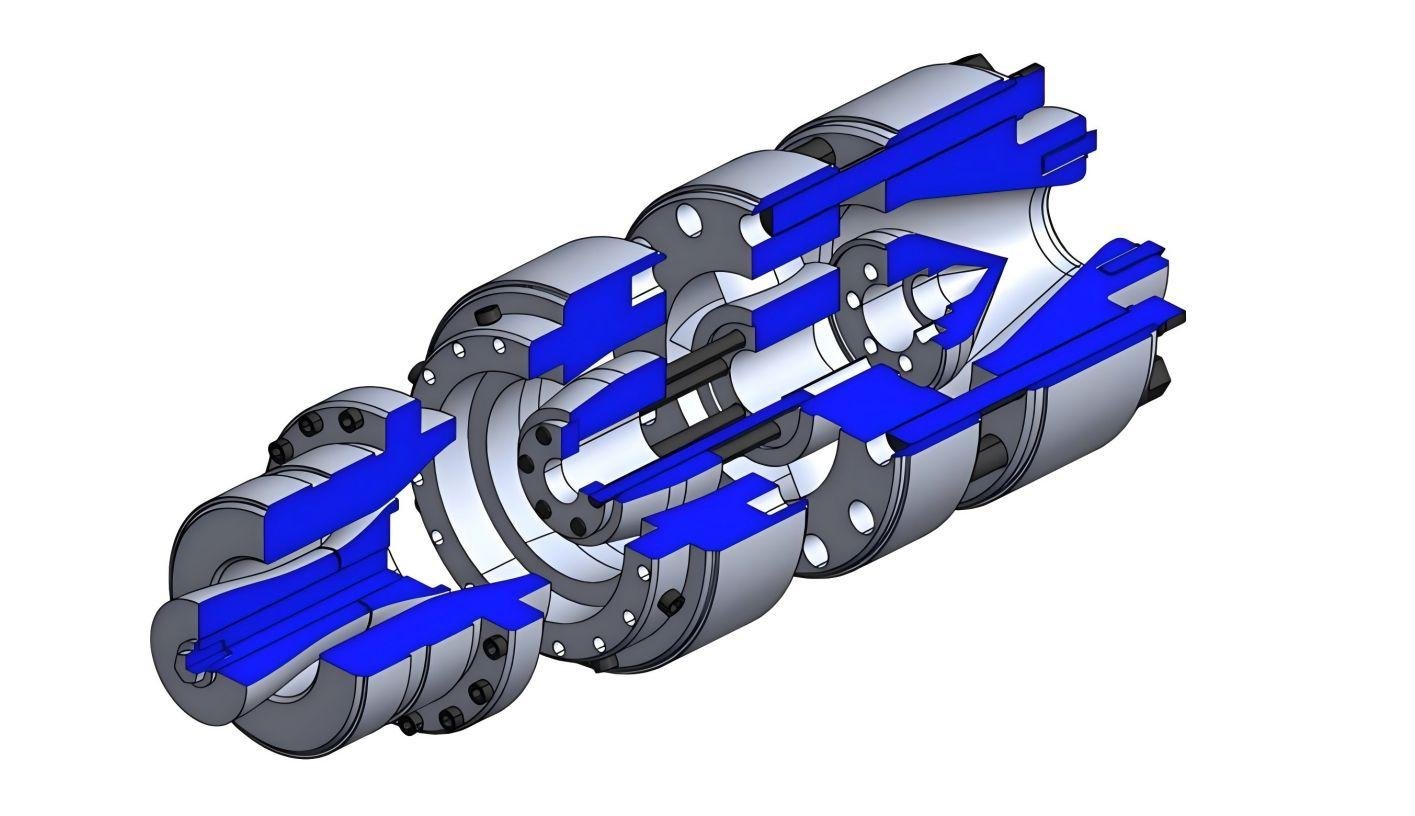

2. البثق المزدوج اللولب المزدوج:

تستخدم هذه الطريقة برغيين متشابكين لولبيين لخلط وتحريك المواد البلاستيكية بكفاءة أكبر من برغي واحد. وهي رائعة لمعالجة المواد التي تحتاج إلى خلط أو تركيب أو تشتيت أفضل للمواد المضافة. وغالبًا ما تُستخدم لصنع منتجات أكثر تعقيدًا مثل المواد المركبة وأغشية التغليف والمركبات البلاستيكية المتخصصة.

3. البثق المزدوج اللولبي الدوار المشترك:

في هذا الاختلاف، يدور البرغيان في نفس الاتجاه، مما يعزز خلط وتركيب المادة. وهي مفيدة بشكل خاص لمعالجة البوليمرات عالية اللزوجة وتلك التي تتطلب خلطًا دقيقًا، مثل اللدائن وأغشية تغليف المواد الغذائية.

4. البثق المزدوج اللولبي الدوار المعاكس:

على عكس النسخة ذات الدوران المشترك، تدور البراغي في اتجاهين متعاكسين. وهذا أفضل لمعالجة المواد، خاصةً المواد عالية الكثافة أو عالية اللزوجة. يتم استخدامه لصنع المركبات وخلط البوليمرات المختلفة.

5. البثق المركب:

البثق المركب هو خلط أنواع مختلفة من البلاستيك معًا، وأحيانًا مع إضافة مواد أخرى، ثم دفعها جميعًا من خلال قالب. يمكنك القيام بذلك لصنع نوع خاص من البلاستيك له خصائص أفضل، مثل أن يكون أقوى أو أكثر مرونة أو يمكنه التعامل مع الحرارة بشكل أفضل. ويستخدم الناس هذا النوع من البلاستيك في جميع أنواع الأشياء، مثل قطع غيار السيارات أو مواد البناء.

6. بثق الصفائح:

يصنع بثق الألواح صفائح البلاستيك المسطحة التي يمكن تحويلها إلى أشياء مثل ألواح التسقيف والحشيات ومواد التغليف. يتم دفع البلاستيك المصهور من خلال قالب مسطح ثم يتم تبريده لصنع لوح صلب. هذه الطريقة رائعة للأشياء التي تحتاج إلى صفائح مسطحة ومتساوية.

7. البثق الجانبي:

تُستخدم عملية بثق المقاطع الجانبية لصنع مقاطع بلاستيكية طويلة ومستمرة ذات أشكال مقطعية محددة، مثل إطارات النوافذ وإطارات الأبواب ودعامات الأسقف. يتم دفع المادة من خلال قالب يقوم بتشكيل المقاطع الجانبية ويتم تبريدها وتقطيعها إلى الأطوال التي تريدها.

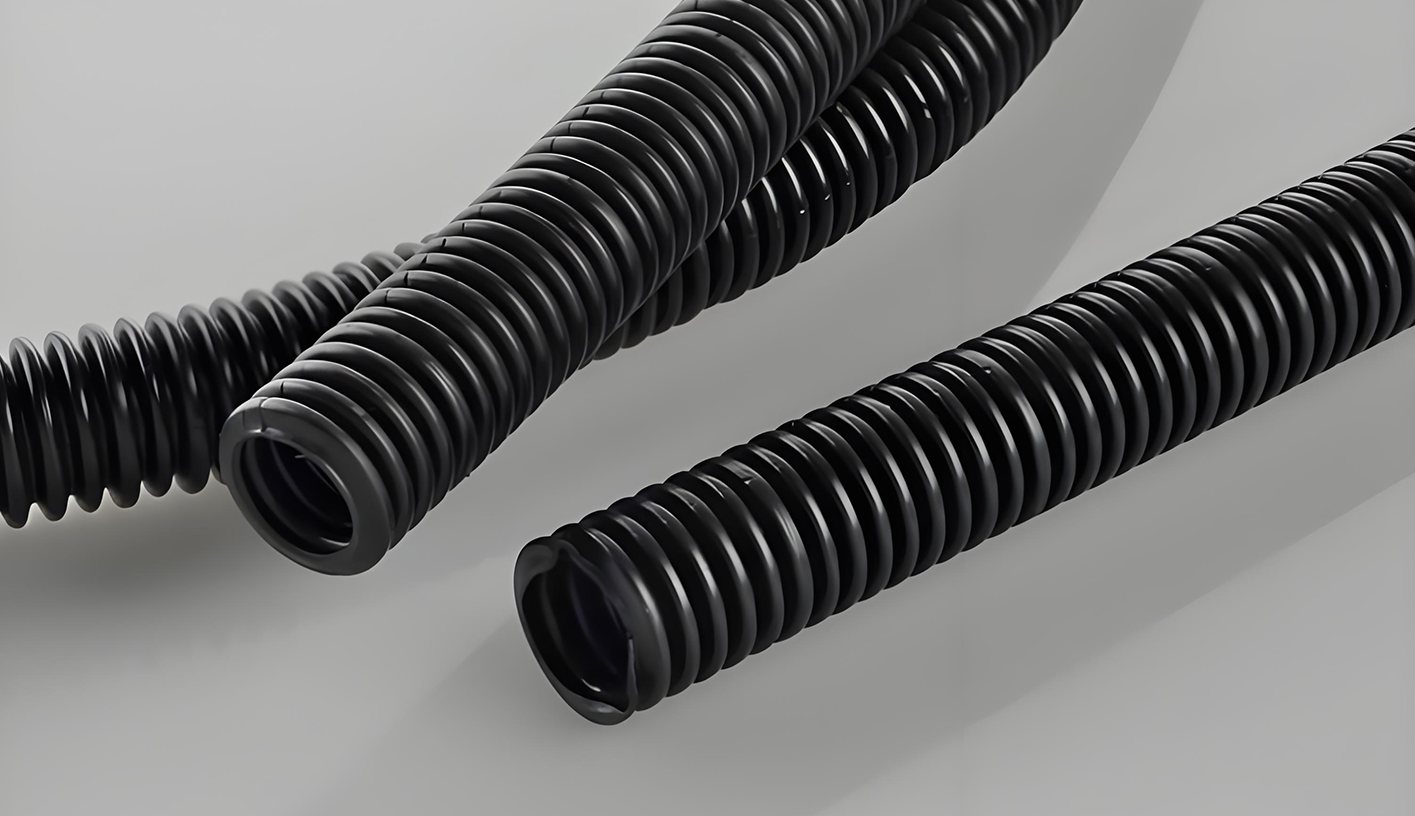

8. بثق الأنبوب:

البثق الأنبوبي هو العملية المستخدمة لصنع أنابيب بلاستيكية مجوفة، مثل الأنابيب البلاستيكية وأنابيب النحاس وأنابيب الألومنيوم. تتضمن هذه الطريقة عادةً استخدام مغزل داخل القالب لصنع الجزء المجوف من الأنبوب.

9. بثق الألياف الزجاجية:

هكذا تصنع أشياء مصنوعة من الألياف الزجاجية. تأخذ بعض البلاستيك وتخلط بعض الألياف الزجاجية. ثم تدفعها من خلال ماكينة تصنعها على شكل معين. يستخدم الناس هذه الأشياء لصنع أشياء مثل المباني والسيارات والطائرات لأنها قوية وخفيفة.

10. البثق الدقيق:

يستخدم البثق الدقيق لصنع منتجات بلاستيكية صغيرة، مثل الأجهزة الطبية والموصلات والأنابيب. وهي تحتاج إلى تحكم جيد حقًا في كيفية تدفق المواد وكيفية صنع القالب لصنع منتجات صغيرة جدًا ومفصلة.

11. البثق عالي السرعة:

يتمحور البثق عالي السرعة حول جعل المواد البلاستيكية أسرع. وهي تستخدم في الأعمال الكبيرة مثل صنع الكثير من مواد التعبئة والتغليف والأنابيب والمقاطع الجانبية. يتم تحسين العملية للسرعة مع الحفاظ على جودة المنتج ودقته.

13. البثق في درجات الحرارة المنخفضة:

وفي المقابل، يستخدم البثق في درجات الحرارة المنخفضة للمنتجات التي يجب أن تحافظ على خصائصها في درجات حرارة منخفضة، مثل المكونات المبردة أو الأجهزة الطبية المتخصصة. يشيع استخدام المواد التي تحتفظ بالمرونة في درجات الحرارة المنخفضة في هذه العملية.

12. البثق في درجات حرارة عالية:

تُستخدم هذه العملية في صناعة المنتجات البلاستيكية التي تحتاج إلى التعامل مع درجات الحرارة المرتفعة، مثل قطع غيار الطائرات أو قطع غيار السيارات. يحتاج البثق في درجات الحرارة العالية إلى مواد يمكن أن تظل قوية تحت الحرارة وهي مهمة للصناعات التي تعمل في ظروف قاسية.

ما هي العملية الأساسية لبثق البلاستيك؟

يعد بثق البلاستيك طريقة رائعة للغاية لصنع أشياء من البلاستيك. تأخذ البلاستيك الخام وتحوله إلى أشكال طويلة مثل الأنابيب أو الصفائح. هناك ست خطوات للعملية، وكل خطوة منها مهمة للتأكد من أن الأشياء التي تصنعها جيدة. إليك ما تحتاج إلى معرفته عن كل خطوة:

1. تحضير المواد:

تتمثل الخطوة الأولى في تحضير المواد البلاستيكية، مثل الكريات أو الحبيبات أو المساحيق. يتم خلط هذه المواد الخام مع إضافات مثل الملونات أو مواد الحشو أو المثبتات لتعزيز خصائصها. يتم بعد ذلك تحميل الخليط المحضر في قادوس، وهو عبارة عن حاوية على شكل قمع، مما يضمن أن المواد جاهزة للمعالجة.

2. التغذية والنقل:

يتم نقل المادة المحضرة من القادوس إلى الطارد. داخل برميل الطارد، يدفع برغي دوّار المادة باستمرار إلى الأمام. وأثناء تحركها، تتعرض المادة لحرارة وضغط متزايدين، مما يضمن تدفقًا سلسًا ومتسقًا إلى المرحلة التالية.

3. الصهر والتلدين:

أثناء انتقال المادة عبر برميل الطارد المسخن، تبدأ المادة في الذوبان. تعمل السخانات الخارجية والاحتكاك من البرغي الدوار معًا لتحويل المادة الصلبة إلى حالة ذائبة موحدة. هذه الخطوة ضرورية لضمان أن البلاستيك جاهز للتشكيل الدقيق في المرحلة التالية.

6. التقطيع والتشطيب:

في المرحلة النهائية، يتم تقطيع البلاستيك المبثوق إلى أطوال محددة باستخدام أدوات مثل المناشير أو المقصات أو الأنظمة الآلية. يتم تنفيذ خطوات تشطيب إضافية، مثل المعالجات السطحية أو فحوصات الجودة، لضمان استيفاء المنتج لجميع المواصفات والمعايير اللازمة.

5. التبريد والتصلب:

بعد الخروج من القالب، يتم تبريد البلاستيك المشكّل على الفور ليتصلب ويحافظ على هيكله. وتتضمن طرق التبريد الشائعة التبريد بالهواء، وهو مناسب للمقاطع خفيفة الوزن، والتبريد بالماء، وغالبًا ما يستخدم للمنتجات الأكبر حجمًا أو المنتجات الحساسة للحرارة. تضمن هذه الخطوة احتفاظ المادة بقوتها وشكلها المطلوبين.

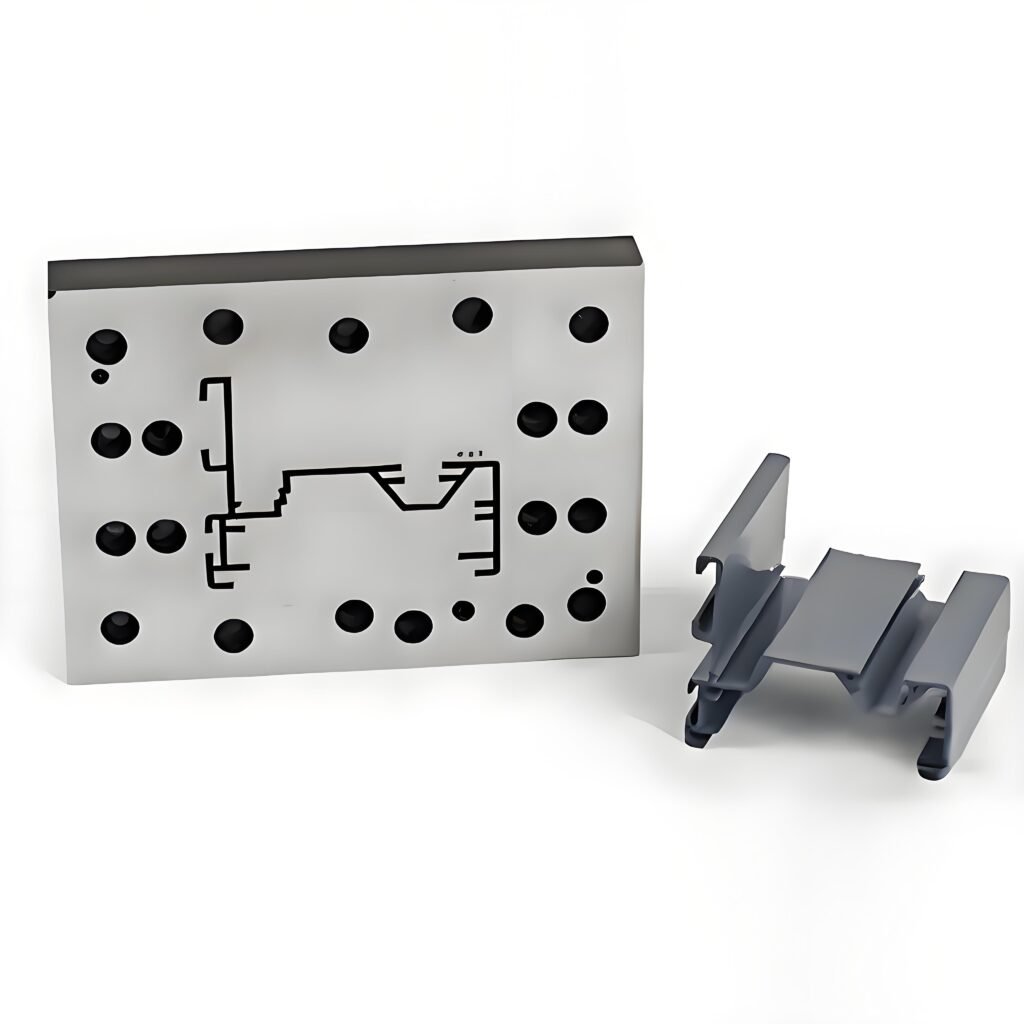

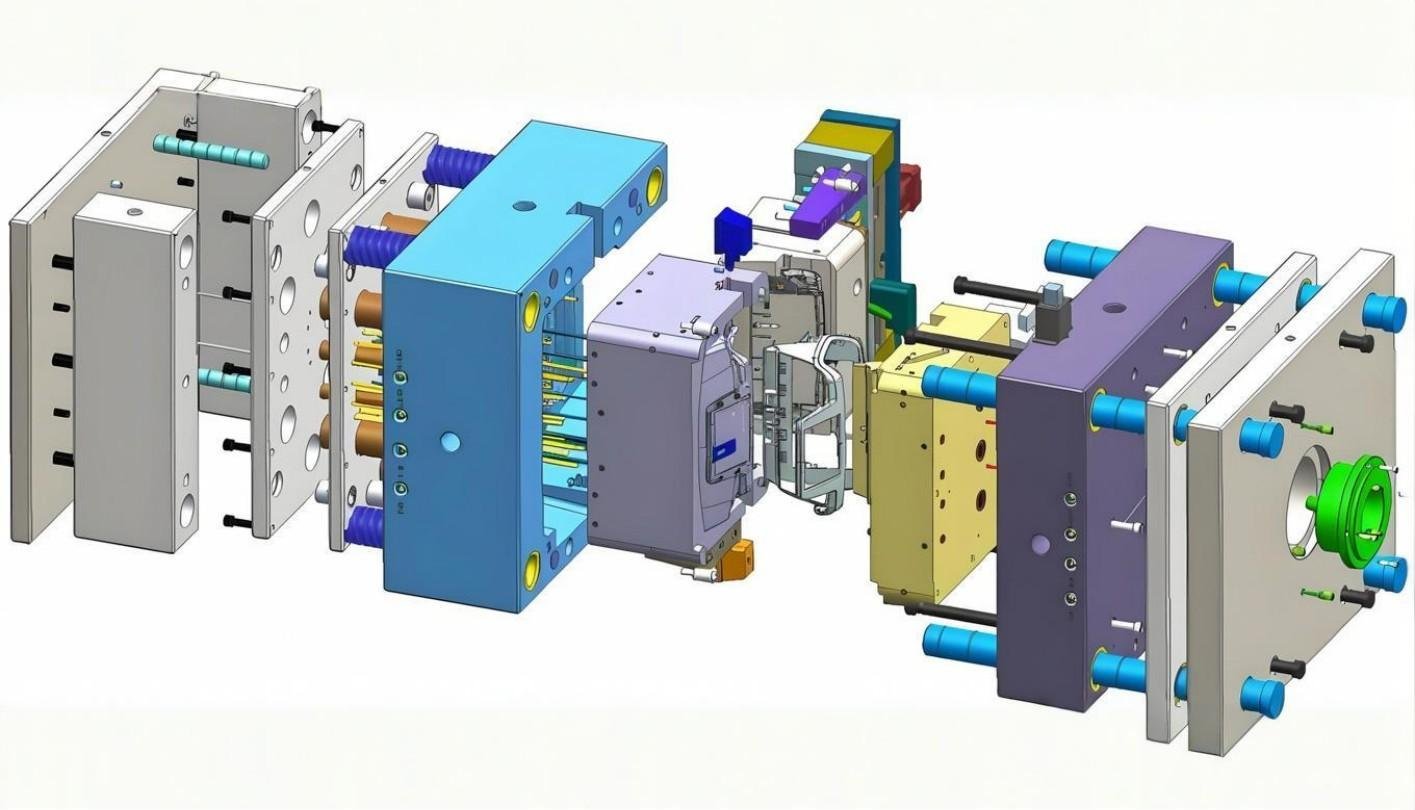

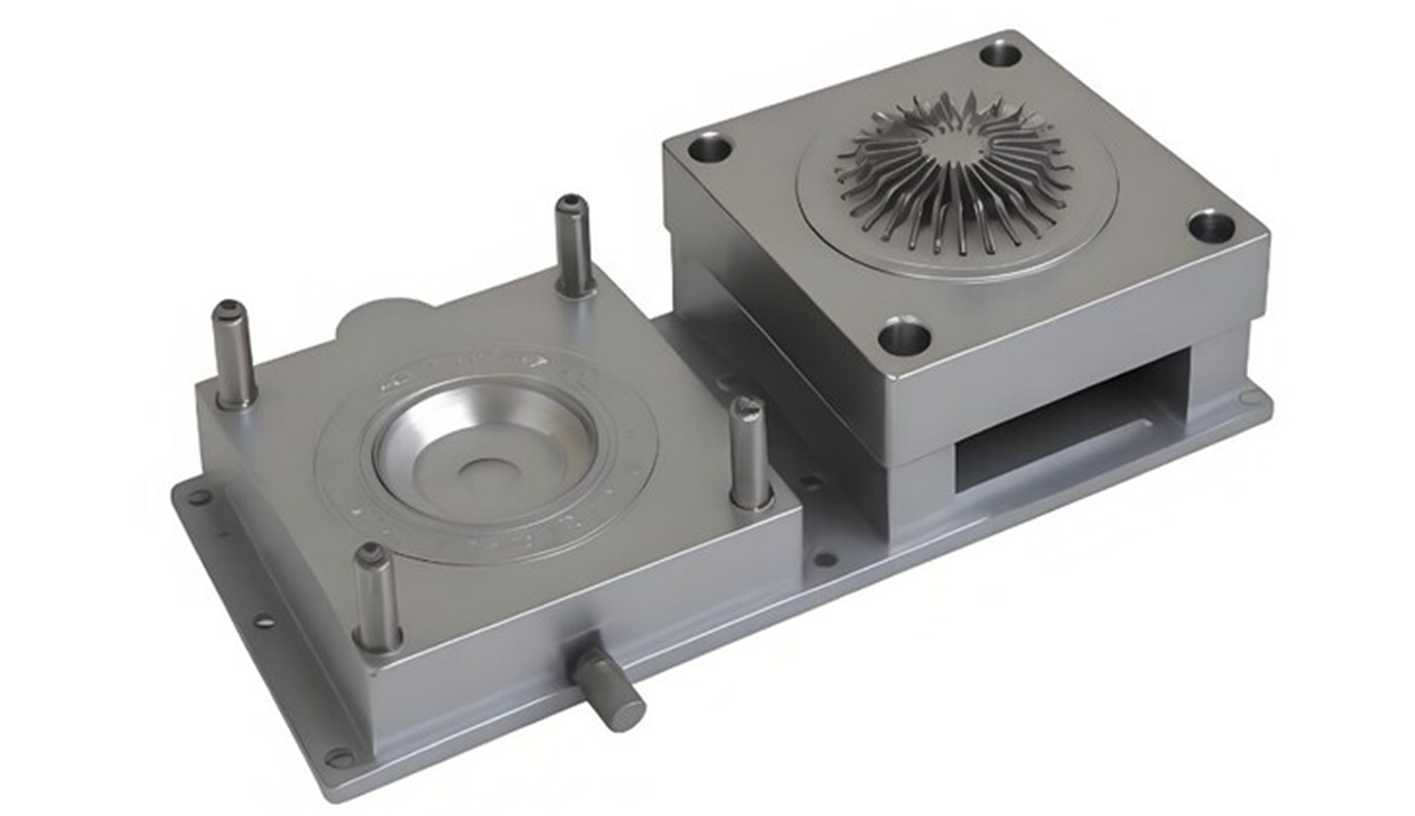

4. التشكيل من خلال القالب:

يتم دفع البلاستيك المنصهر من خلال القالب، وهو أداة متخصصة مصممة لتشكيل المادة في المقطع العرضي المطلوب. يعد تصميم القالب ضروريًا لأنه يحدد الشكل النهائي للمنتج، سواء كان أنبوبًا أو صفيحة أو شكلًا أكثر تعقيدًا. المعايرة المناسبة هي المفتاح لتحقيق نتائج متسقة.

ما هي الاختلافات بين البثق والقولبة بالحقن؟

يُعد البثق والقولبة بالحقن من أكثر عمليات تصنيع البلاستيك شيوعًا. ولكل منهما نقاط قوة خاصة بها وتستخدم في تطبيقات مختلفة. على الرغم من أن كلاهما ينطوي على معالجة المواد البلاستيكية، إلا أنهما مختلفتان من حيث كيفية عملهما، والأدوات التي تستخدمانها، والنتائج التي تنتجانها. فيما يلي مقارنة تفصيلية بين هاتين العمليتين، مع التركيز على الاختلافات بينهما.

1. نظرة عامة على العملية:

القولبة بالبثق:

في عملية البثق، تقوم بإذابة البلاستيك (مثل الكريات أو الحبيبات) وتدفعه من خلال قالب لصنع أشكال كلها بنفس الحجم. ثم تقوم بتبريده وتقطيعه. ومن الأمثلة على ذلك الأنابيب والصفائح والأنابيب.

القولبة بالحقن:

تتضمن هذه العملية حقن البلاستيك المنصهر في تجويف القالب. ويبرد ويتصلب داخل القالب، مما يجعل شكل معين ثلاثي الأبعاد. يمكنك استخدام القولبة بالحقن لصنع أجزاء معقدة مثل الألعاب وقطع غيار السيارات والأشياء الطبية.

2. التصميم والتعقيد:

القولبة بالبثق:

① يصنع أشياء طويلة ونحيفة مثل الأنابيب أو القضبان أو الأشكال.

② يمكن عمل أشكال بسيطة فقط لأن القالب متماثل على طول الطريق.

③ جيد للأشياء التي لها نفس الشكل على طول الطريق.

القولبة بالحقن:

① إنشاء أشكال ثلاثية الأبعاد مفصّلة ذات ميزات معقدة، بما في ذلك التجاويف الداخلية والأشكال الهندسية المعقدة.

② يوفر مرونة عالية في التصميم، مما يجعله مناسبًا للأجزاء المعقدة والدقيقة.

3. العفن والتكاليف:

القولبة بالبثق:

① تتضمن الأدوات قوالب بسيطة وغير مكلفة نسبيًا، مما يقلل من الاستثمار الأولي.

② انخفاض تكاليف الأدوات يجعلها مثالية لإنتاج كميات كبيرة من الأشكال الموحدة.

القولبة بالحقن:

① تتطلب قوالب مخصصة باهظة الثمن وتستغرق وقتًا طويلاً في التصنيع.

② يتم تعويض التكاليف العالية للأدوات من خلال القدرة على إنتاج أجزاء معقدة ودقيقة بكميات كبيرة.

4. سرعة الإنتاج وحجمه:

القولبة بالبثق:

عملية مستمرة، مما يسمح بإنتاج أسرع للملامح الطويلة. مناسبة للإنتاج بكميات كبيرة حيث لا تتطلب الأشكال تعقيدات إضافية.

القولبة بالحقن:

تنتج أجزاء منفصلة ذات أزمنة دورات أطول بسبب متطلبات التبريد. أكثر كفاءة لإنتاج أجزاء متماثلة ومعقدة على نطاق واسع.

5. الضغط واستخدام المواد:

القولبة بالبثق:

تعمل عند ضغوط منخفضة نسبياً (عادةً أقل من 1000 رطل لكل بوصة مربعة). تستخدم مواد مصممة للمقاطع الجانبية الخطية، مع تركيز أقل على التفاصيل الهيكلية.

القولبة بالحقن:

تعمل تحت ضغوط عالية (أعلى من 10,000 رطل لكل بوصة مربعة) لحقن البلاستيك المنصهر في قوالب معقدة. تستوعب المواد ذات معايير الجودة العالية للقطع التفصيلية.

6. التطبيقات:

القولبة بالبثق:

يشيع استخدامها للأنابيب والخراطيم وإطارات النوافذ وغيرها من المنتجات المستمرة. مثالية للتطبيقات الإنشائية والصناعية التي يكون فيها التوحيد هو المفتاح.

القولبة بالحقن:

الأفضل للسلع الاستهلاكية (مثل الألعاب وأغلفة الإلكترونيات) والأجهزة الطبية وقطع غيار السيارات. مناسب للتطبيقات التي تتطلب تفاصيل معقدة وتفاوتات دقيقة.

جدول المقارنة

| الميزة | البثق | القولبة بالحقن |

|---|---|---|

| العملية | مستمر | منفصلة |

| تعقيد التصميم | ملفات تعريف بسيطة ثنائية الأبعاد | أشكال معقدة ثلاثية الأبعاد |

| تكاليف الأدوات | منخفضة | عالية |

| الضغط | منخفض (أقل من 1000 رطل لكل بوصة مربعة) | عالية (أعلى من 10,000 رطل لكل بوصة مربعة) |

| سرعة الإنتاج | عالية للملامح الطويلة | معتدلة للأجزاء المعقدة |

| التطبيقات | الأنابيب والأنابيب والصفائح | السلع الاستهلاكية والطبية والسيارات |

ما هي منتجات البثق الشائعة؟

ما هي المواد المستخدمة بشكل شائع في قولبة بثق البلاستيك؟

يُعد البثق والقولبة بالحقن من أكثر عمليات تصنيع البلاستيك شيوعًا. ولكل منهما نقاط قوة خاصة بها وتستخدم في تطبيقات مختلفة. على الرغم من أن كلاهما ينطوي على معالجة المواد البلاستيكية، إلا أنهما مختلفتان من حيث كيفية عملهما، والأدوات التي تستخدمانها، والنتائج التي تنتجانها. فيما يلي مقارنة تفصيلية بين هاتين العمليتين، مع التركيز على الاختلافات بينهما.

1. بولي إيثيلين (PE):

الأنواع: بولي إيثيلين منخفض الكثافة (LDPE)، بولي إيثيلين متوسط الكثافة (MDPE)، بولي إيثيلين عالي الكثافة (HDPE).

الخصائص: خفيفة الوزن ومرنة وذات مقاومة ممتازة للمواد الكيميائية، ولكن ذات ثبات حراري أقل.

التطبيقات: أغشية التغليف والأنابيب والحاويات والمنتجات الاستهلاكية.

2. بولي بروبيلين (PP):

الخصائص: نسبة عالية من القوة إلى الوزن، ومقاومة ممتازة للمواد الكيميائية والرطوبة، وفعالية من حيث التكلفة.

التطبيقات: قطع غيار السيارات والأجهزة الطبية والتعبئة والتغليف والمنتجات المنزلية.

3. كلوريد البوليفينيل المتعدد الفينيل (PVC):

الأنواع: أشكال صلبة ومرنة، قابلة للتعديل باستخدام الملدنات.

الخواص: مقاومة جيدة للمواد الكيميائية، متينة ولكن يمكن أن تكون هشة بدون إضافات.

التطبيقات: الأنابيب، والأنابيب، والعزل الكهربائي، ومواد البناء، والمعدات الطبية.

4. بولي أميد (PA، نايلون):

الخصائص: قوة عالية، ومقاومة ممتازة للتآكل، وثبات حراري جيد.

التطبيقات: قطع غيار السيارات والمنسوجات ومكونات الآلات الصناعية والمنتجات الاستهلاكية.

5. أكريلونيتريل بوتاديين ستايرين (ABS):

الخصائص: متينة، مقاومة للصدمات، مع ثبات معتدل للحرارة.

التطبيقات: التصميمات الداخلية للسيارات والإلكترونيات الاستهلاكية والألعاب والأجهزة المنزلية.

6. بولي كربونات (PC):

الخصائص: مقاومة الصدمات الاستثنائية والوضوح البصري والثبات الحراري العالي.

التطبيقات: نظارات السلامة، وعدسات النظارات، ومكونات السيارات، والأغطية الإلكترونية.

7. البولي إيثيلين تيريفثاليت (PET):

الخصائص: قوية، وخفيفة الوزن، وخصائص ممتازة للحماية من الرطوبة والغازات.

التطبيقات: الزجاجات والحاويات والألياف وتغليف المواد الغذائية.

8. اللدائن البلاستيكية الحرارية (TPE):

الخصائص: يجمع بين مرونة المطاط وقابلية معالجة البلاستيك.

التطبيقات: الأنابيب المرنة، وموانع التسرب، والحشيات، والأحذية.

9. بولي يوريثين (PU):

الخصائص: مقاومة عالية للتآكل، ومرونة ممتازة، ومتانة.

التطبيقات: الطلاءات والمواد اللاصقة والرغاوي والمكونات الصناعية.

10. البوليمرات الفلورية (مثل FEP، PFA، ETFE):

الخصائص: مقاومة ممتازة للمواد الكيميائية، وخصائص مانعة للالتصاق، وثبات حراري عالي.

التطبيقات: الأنابيب وموانع التسرب والحشيات والطلاءات الخاصة بالبيئات الصعبة.

11. سيليكون (Si):

الخصائص: مرنة ومقاومة للحرارة ومتوافقة حيوياً.

التطبيقات: الأختام الطبية، والحشيات، والطلاء، وأدوات المطبخ.

جدول ملخص المواد الشائعة

| نوع المادة | الصلابة | مقاومة المواد الكيميائية | قوة التأثير | التطبيقات |

|---|---|---|---|---|

| البولي بروبلين (PP) | ممتاز | ممتاز | ممتاز | التعبئة والتغليف، قطع غيار السيارات |

| البولي إيثيلين (PE) | تختلف حسب النوع | جيد | جيد | الحقائب والحاويات |

| كلوريد البوليفينيل المتعدد الفينيل (PVC) | تختلف حسب النوع | عادل | جيد | الأنابيب، العزل |

| أكريلونيتريل بوتادين ستايرين (ABS) | ممتاز | عادل | ممتاز | الألعاب، العلب، العلب |

| البوليسترين (PS) | فقير | عادل | جيد | العناصر التي يمكن التخلص منها |

| نايلون (PA) | ممتاز | ممتاز | ممتاز | التروس والأحزمة |

| بولي كربونات (PC) | ممتاز | عادل | ممتاز | معدات السلامة |

المشاكل الشائعة والحلول في قولبة بثق البلاستيك

إن قولبة بثق البلاستيك هي عملية تصنيع متعددة الاستخدامات ومستخدمة على نطاق واسع لتصنيع المنتجات البلاستيكية. وعلى الرغم من فوائدها، يمكن أن تواجه العملية تحديات تؤثر على الكفاءة وجودة المنتج. فيما يلي، نلخص أدناه المشاكل الأكثر شيوعًا في عملية قولبة بثق البلاستيك ونقدم حلولًا فعالة لمعالجتها.

1. قضايا جودة المواد:

الأسباب:

المواد الخام الملوثة أو غير المتسقة.

خصائص المواد غير ملائمة للاستخدام المقصود.

الحلول:

الحصول على مواد خام عالية الجودة وإجراء فحوصات منتظمة للملوثات.

استخدام المواد المضافة مثل المثبتات أو مضادات الأكسدة لتعزيز خصائص المواد.

2. التحكم في درجة حرارة الطارد:

الأسباب:

درجات حرارة الماسورة والقالب غير متناسقة.

أجهزة استشعار أو وحدات تحكم في درجة الحرارة معيبة.

الحلول:

تركيب أنظمة دقيقة للتحكم في درجة الحرارة لمراقبة الظروف المثلى والحفاظ عليها.

قم بمعايرة أجهزة الاستشعار بانتظام وفحص أنظمة التدفئة لضمان توزيع درجة الحرارة بشكل منتظم.

3. تحديات تصميم القوالب وصيانتها:

الأسباب:

قوالب رديئة التصميم أو بالية.

الانسدادات الناتجة عن تراكم المواد.

الحلول:

فحص القوالب وتنظيفها بانتظام لمنع الانسداد والتآكل.

استخدام برامج المحاكاة المتقدمة لتحسين تصميم القوالب لتلبية متطلبات منتج معين.

4. مشاكل تغذية المواد:

الأسباب:

تغذية غير متساوية أو غير كافية للمواد.

انسدادات النطاط.

الحلول:

ضمان أنظمة تغذية المواد المناسبة مع أجهزة استشعار للمراقبة في الوقت الحقيقي.

تنظيف القواديس وآليات التغذية بانتظام للحفاظ على سلاسة التشغيل.

5. تناقضات أبعاد المنتج:

الأسباب:

الاختلافات في سرعة البثق والضغط.

اختلال محاذاة القالب.

الحلول:

تنفيذ أنظمة مراقبة الجودة في الوقت الحقيقي باستخدام أدوات قياس دقيقة.

ضبط محاذاة القالب ومعلمات البثق لتحقيق أبعاد موحدة.

6. عيوب السطح (مثل الخشونة والفقاعات وعلامات الاحتراق):

الأسباب:

انحباس الهواء أو الجسيمات غير الذائبة في المادة.

الحرارة الزائدة أو القص المفرط أثناء البثق.

الحلول:

تحسين درجات حرارة منطقة الضغط وضمان الذوبان الكامل للمواد.

استخدم أنظمة إزالة الغاز الفعالة لإزالة الهواء المحتبس.

قلل تدريجيًا من عدد دورات الماسورة في الدقيقة وتجنب التعرض لفترات طويلة لدرجات حرارة عالية.

7. التدهور المادي:

الأسباب:

التعرض لفترات طويلة للحرارة أو إجهاد القص أثناء المعالجة.

الحلول:

تقليل وقت المكوث في البرميل واستخدام مواد ذات ثبات حراري أعلى.

دمج المثبتات لمنع التحلل وتغير اللون.

8. عدم كفاءة الطاقة:

الأسباب:

المعدات القديمة والعمليات غير الفعالة.

الحلول:

الترقية إلى أجهزة البثق الموفرة للطاقة وتحسين أنظمة التبريد والتدفئة.

عزل مناطق التدفئة وتنفيذ الأتمتة لتقليل هدر الطاقة.

9. مشاكل الالتصاق بين الطبقات:

الأسباب:

ضعف التحكم في درجة الحرارة أو الضغط أثناء ربط الطبقات.

الحلول:

ضبط معلمات المعالجة بناءً على خصائص المواد لتحسين التصاق الطبقات.

استخدم مواد متوافقة أو عوامل ربط متوافقة لتحسين التماسك.

10. البلى والتلف الناتج عن الطارد:

الأسباب:

التشغيل المستمر دون صيانة كافية.

الحلول:

جدولة عمليات الفحص المنتظمة واستبدال المكونات البالية على الفور.

ضع في اعتبارك الترقية إلى تصميمات الطارد المتينة لتحسين طول العمر الافتراضي.

اكتمل المشروع

عملاء راضون

الموظفون المؤهلون

الشركاء الدوليون

الأسئلة الشائعة للعميل

البدء مع أبلاستيك

هل لديك أسئلة؟ لدينا إجابات.

نحن متخصصون في عمليات البثق وصناعة القوالب الدقيقة، ونقدم حلولاً مخصصة لتلبية احتياجات التصنيع الخاصة بك.

نحن نعمل مع العديد من الصناعات، بما في ذلك السيارات والإلكترونيات والسلع الاستهلاكية، مع التركيز على الشراكات بين الشركات.

نعم، نحن نصمم حلولنا لتناسب متطلباتك الفريدة.

تواصل معنا

Lorem ipsum ipsum dolor sit amet consectetur adipiscing elit eue mauris molestie orci eget.