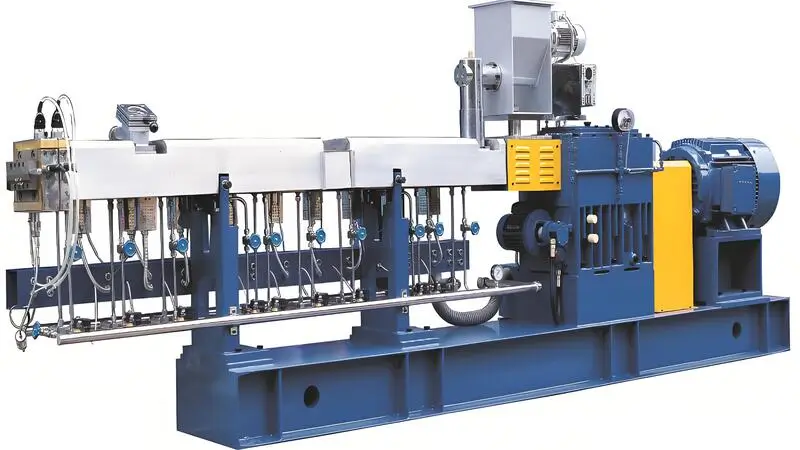

Plastik ekstrüzyon, verimliliği ve ürün kalitesini düşürebilen ve çok sayıda sektörü etkileyen zorluklarla sık sık karşılaşmaktadır.

Plastik ekstrüzyonu tutarsız malzeme akışı, aşırı ısınma, kalıp birikmesi ve ürün kusurları gibi zorluklarla karşı karşıyadır. Bunların çözülmesi, ambalaj, otomotiv ve inşaat endüstrileri için hayati önem taşıyan kalite ve verimliliği artırır.

Bu özet temel zorlukları özetlese de, ekstrüzyon sürecini ve sorunlarını daha iyi anlamak üretim sonuçlarınızı iyileştirmek için hayati önem taşır. Bu sorunları etkili bir şekilde nasıl azaltabileceğinizi öğrenmek için daha derine dalın.

Tutarsız malzeme akışı plastik ekstrüzyonunda sıkça karşılaşılan bir sorundur.Doğru

Tutarsız akış, düzensiz ürün boyutlarına ve düşük kaliteye yol açabilir, bu da işleme parametrelerinin dikkatli bir şekilde kontrol edilmesini gerektirir.

Tüm ekstrüderler ekstrüzyon işlemi sırasında aşırı ısınma yaşar.Yanlış

Aşırı ısınma meydana gelebilse de, uygun ekipman bakımı ve soğutma sistemleri birçok durumda bunu önleyebilir.

- 1. Ekstrüzyon Sürecinde Malzeme Seçimi Hangi Sorunlara Neden Olabilir?

- 2. Plastik Ekstrüzyon Sürecinde Kalıp Hangi Zorluklarla Karşılaşacak?

- 3. Ekstrüzyon Sürecinde Parametre Ayarları Sıklıkla Ne Tür Sorunlarla Karşılaşıyor?

- 4. Plastik Ekstruder Ekstrüzyon Sürecinde Başka Sorunlar Oluşabilir mi?

- 5. Sonuç

Ekstrüzyon Sürecinde Malzeme Seçimi Hangi Sorunlara Neden Olabilir?

Ekstrüzyon sürecinde doğru malzemelerin seçilmesi, ürün kalitesi ve verimliliğinin korunması açısından kritik önem taşır, ancak çoğu zaman üretim, tutarlılık ve performansta zorluklara yol açar.

Ekstrüzyonda doğru malzemenin seçilmesi, mekanik özellikleri, termal stabiliteyi ve işleme kolaylığını etkileyerek ürün kalitesini, işleme verimliliğini ve maliyet etkinliğini sağlamak için hayati önem taşır.

Plastik Hammaddelerin Oranlanması

Plastik hammaddelerin oranı doğru değilse, örneğin koordinasyon iyi değilse, katkı maddeleri çok fazla veya çok azsa, zayıflığa yol açacaktır. ekstrüzyon kalıplama1 veya ürünün kalitesinin standartlara uygun olmaması. Çözüm: Hammadde oranı, ürünün proses gereksinimlerine ve diğer faktörlere göre makul bir şekilde kontrol edilmelidir.

Malzeme Özellikleri

Malzeme seçerken erime noktası, akışkanlık, sertlik gibi özelliklerini göz önünde bulundurmanız gerekir. Farklı malzemelerin farklı özellikleri vardır. Farklı malzemeler farklı özelliklere sahiptir, bu nedenle ekstrüzyon sürecinin parametrelerini de etkileyecektir.

Malzeme Parçacık Boyutu

Malzeme parçacıklarının boyutunun ekstrüzyon işlemi üzerinde büyük bir etkisi vardır. Parçacıklar çok büyükse, eriyik iyi akmaz ve makine tıkanır. Parçacıklar çok küçükse, hava kabarcıkları oluşur ve yüzey iyi görünmez.

Malzeme Nemi

Malzeme nemi de ekstrüzyon sürecini etkiler. Çok fazla nem eriyiğin bozulmasına ve hava kabarcıklarına neden olabilir; çok az nem ise statik elektriğe ve yüzey kusurlarına neden olabilir. Plastik hammaddelerdeki çok fazla kirlilik veya çok fazla su, zayıf ekstrüzyon kalıplamaya veya standardı karşılamayan ürün kalitesine neden olacaktır. Çözüm: Hammaddelerin kalite kontrolünü ve denetimini güçlendirirken, üretimden önce hammaddeleri elemek veya kurutmak gerekir.

Yanlış malzeme seçimi ekstrüzyon ürün kalitesini tehlikeye atabilir.Doğru

Ekstrüzyon sürecine uygun olmayan malzemeler düzensiz yüzeyler, kırılma veya deformasyon gibi kusurlara yol açarak nihai ürün kalitesini etkileyebilir.

Ekstrüzyonda malzeme seçimi tamamen maliyet odaklıdır.Yanlış

Maliyet bir faktör olmakla birlikte, malzeme seçiminde ekstrüzyon prosesi ile uyumluluk ve istenen ürün özellikleri de dikkate alınmalıdır.

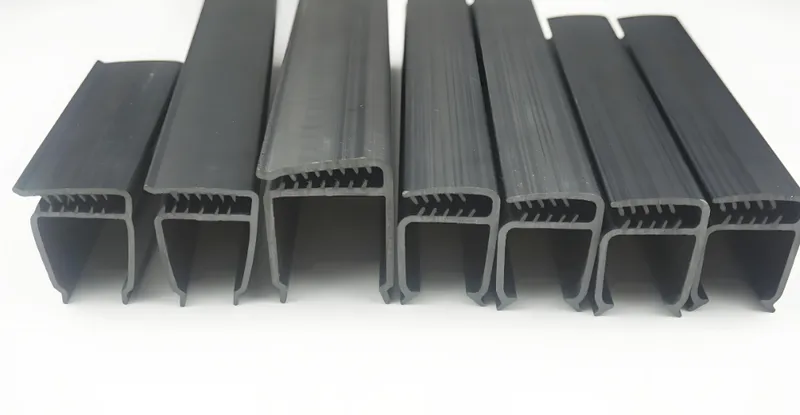

Plastik Ekstrüzyon Sürecinde Kalıp Hangi Zorluklarla Karşılaşacak?

Plastik ekstrüzyon sürecindeki kalıp sorunları üretim verimliliğini engelleyebilir, ürün kalitesini etkileyebilir ve çeşitli imalat sektörlerinde bakım maliyetlerinin artmasına neden olabilir.

Plastik ekstrüzyon kalıbındaki zorluklar arasında yüzey kusurları, kirlenme ve tutarsız boyutlar yer alır, bu da israfa ve maliyetlerin artmasına neden olur. Bu sorunları ele almak için etkili kalıp bakımı ve kalite kontrolü şarttır.

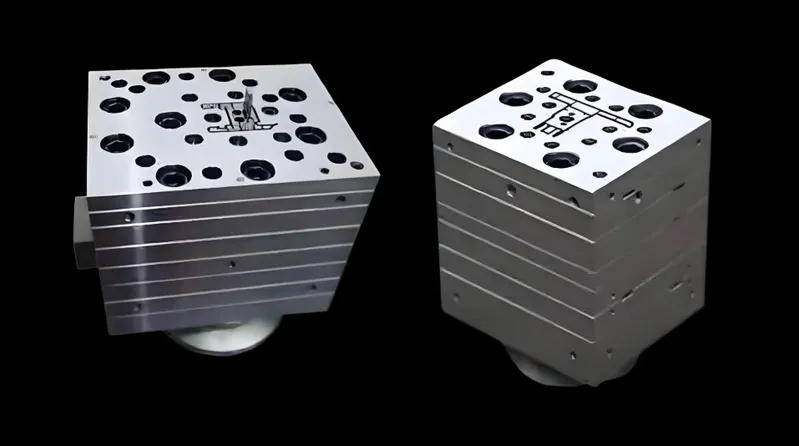

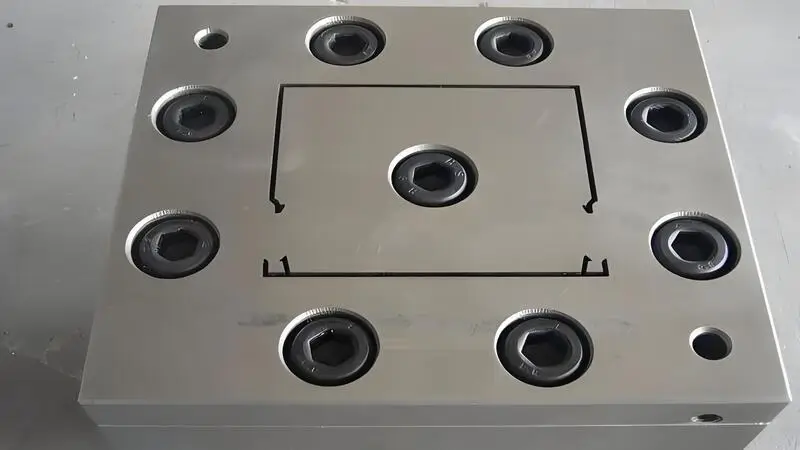

Kalıp Yapısı Tasarımı

Ürünün kalitesini sağlamak için kalıp yapısının tasarımı makul olmalıdır. Kalıbın yapısı mümkün olduğunca basit olmalı, çok fazla kenar ve karmaşık yapılardan kaçınılmalıdır.

Kalıp Malzemesi Seçimi

Kalıp malzemeleri sert ve aşınmaya dayanıklı olmalı, ayrıca maliyeti ve işleme zorluğunu da göz önünde bulundurmalıdır. Yaygın olarak kullanılan kalıp malzemeleri alaşımlı çelik, semente karbür vb.

Kalıp Yüzey İşlemi

Kalıpların yüzey işlemi, ürün yüzeyinin kalitesini artırabilir ve sürtünmeyi azaltabilir. Yaygın olarak kullanılan yüzey işlemleri arasında elektrokaplama, püskürtme ve parlatma yer alır.

Küf Yaşam Sorunları

- Sorun:Ekstrüder kalıpları çabuk aşınır ve sık sık değiştirilmeleri gerekir. Nedeni Kalıp malzemesi doğru değil, ekstrüder doğru çalışmıyor ve yağlama iyi değil. Düzeltme: Daha iyi bir kalıp malzemesi alın, ekstrüderi doğru çalıştırın ve daha iyi yağlama ve bakım yapın.

Küf Tıkanması

- Olası sebepler:Malzeme partikülleri ya çok büyüktür ya da çok fazla safsızlık vardır, vb. Çözüm: Safsızlıkları gidermek ve partikül boyutunun uygun olduğundan emin olmak için malzemeyi eleyin.

Düzenli kalıp bakımı ekstrüzyon hatalarını azaltır.Doğru

Kalıpların tutarlı bir şekilde temizlenmesi ve denetlenmesi, kontaminasyonu ve kusurları önleyerek genel ürün kalitesini artırır ve israfı azaltır.

Ekstrüzyonda kalıp sorunlarını önlemek imkansızdır.Yanlış

Zor olsa da, optimize edilmiş kalıp tasarımı ve rutin bakım gibi proaktif önlemler ekstrüzyon sürecinde kalıpla ilgili sorunları önemli ölçüde azaltabilir.

Ekstrüzyon Sürecinde Parametre Ayarları Sıklıkla Ne Tür Sorunlarla Karşılaşıyor?

Ekstrüzyon prosesinde optimum parametrelerin ayarlanması verimli üretim için kritik öneme sahiptir, ancak genellikle ürün kalitesini ve tutarlılığını etkileyen çeşitli zorluklar ortaya çıkar.

Ekstrüzyon sürecindeki temel konular arasında sıcaklık homojenliğinin korunması, kalıp şişmesinin yönetilmesi ve yüksek kaliteli ürünler için çok önemli olan tutarlı malzeme akışının sağlanması yer alır.

Sıcaklık Kontrolü

Bu ekstrüzyon kalıplama sıcaklığı2 kalıplama malzemesini plastikleştirmek ve plastik eriyik akışını gerekli koşullara getirmektir. Malzemenin plastikleşmesi ve ürünün kalitesi ve verimi çok önemli bir etkiye sahiptir. Plastik ekstrüzyon için teorik sıcaklık penceresi viskoz akış sıcaklığı ile bozunma sıcaklığı arasındadır.

Poliolefinler için sıcaklık aralığı daha geniştir. Bunları genellikle erime noktalarının üzerinde ve 280 derecenin altında işleyebilirsiniz. Kontrol etmek için ekstrüzyon kalıplama sıcaklığı3 Doğru bir şekilde, öncelikle işlediğiniz malzemenin sıcaklık sınırlarını ve fiziksel özelliklerinin sıcaklıkla nasıl ilişkili olduğunu anlamanız gerekir. Malzemenin özelliklerini ve yasalarını anladıktan sonra, ekstrüzyon kalıplama için daha iyi bir sıcaklık aralığı seçebilirsiniz.

Bu nedenle, her bir bölümdeki sıcaklığı ayarlarken aşağıdakileri göz önünde bulundurmalısınız: İlk olarak, erime noktası, moleküler ağırlık, erime indeksi ve benzeri gibi polimerin kendi özelliklerini göz önünde bulundurmalısınız. İkinci olarak, ekipmanın performansını göz önünde bulundurmalısınız. Bazı ekipmanlar için, besleme bölümünün sıcaklığı ana motorun akımı üzerinde büyük bir etkiye sahiptir. Üçüncüsü, boru kalıp kafasından ekstrüde edilen kütüğün yüzeyinin pürüzsüz olup olmadığını ve kabarcıklar ve diğer fenomenler olup olmadığını gözlemleyebilirsiniz.

Ekstrüzyon sıcaklığı, ısıtıcının ayarlanan sıcaklığı ile ekstrüzyon sıcaklığının toplamıdır. erime sıcaklığı4. Isıtma sıcaklığı, harici ısıtıcı tarafından sağlanan sıcaklıktır. Erime sıcaklığı, vidanın ön kısmı ile kafa bağlantısı arasındaki malzemenin sıcaklığıdır.

Kovanın sıcaklığı besleme bölgesinden kalıp kafasına kadar düz, artan, azalan veya karışık olabilir. Esas olarak malzemeye ve ekstrüderin yapısına bağlıdır.

Daha iyi görünüm ve mekanik özellikler elde etmek ve kalıpta şişmeyi azaltmak için, gövde sıcaklığı genellikle daha düşük ve kafa sıcaklığı daha yüksektir. Daha yüksek bir kafa sıcaklığı malzemenin kalıba düzgün bir şekilde akmasına yardımcı olur, ancak ekstrüdatın şeklini daha az stabil hale getirir ve büzülmeyi artırır.

Kafa sıcaklığı düşük olduğunda, malzeme kötü plastiktir, eriyik viskozitesi yüksektir ve kafa basıncı yükselir. Bu, ürünü çok yoğun hale getirecek olsa da, büzülme küçüktür, ürün şekli sabittir, ancak işleme daha zordur, kalıp salınımı daha büyüktür ve ürün yüzeyi pürüzlüdür. Ayrıca ekstrüderin geri basıncının artmasına, ekipman yükünün artmasına ve güç tüketiminin artmasına neden olacaktır.

Ağız kalıbının ve çekirdek kalıbın sıcaklığı tüpün yüzey kalitesini etkiler. Belirli bir aralıkta, ağız kalıbının ve çekirdek kalıbın sıcaklığı ne kadar yüksek olursa, tüpün yüzey kalitesi o kadar iyi olur.

Genel olarak, ağız kalıbının çıkışındaki sıcaklık 220 dereceyi geçmemeli, başın girişindeki eriyiğin sıcaklığı 200 derece olmalı ve başın girişindeki ve çıkışındaki eriyik arasındaki sıcaklık farkı 20 dereceyi geçmemelidir.

Bunun nedeni, eriyik ile metal arasındaki daha büyük bir sıcaklık farkının köpekbalığı derisine neden olmasıdır. Eriyik sıcaklığı çok yüksekse, ağız kalıbında malzeme birikecektir. Ancak bu durum fiili duruma göre belirlenmelidir.

Eriyik sıcaklığı vidanın sonunda ölçülen eriyiğin gerçek sıcaklığıdır ve bu nedenle bağımlı değişkendir. Esas olarak vida hızı ve kovan ayar sıcaklığı tarafından belirlenir. Polietilen boru ekstrüzyonu için eriyik sıcaklığının üst sınırı genellikle 230 derece olarak belirlenir.

Genellikle 200 derece civarında bir sıcaklık tercih edilir. Polipropilen boru ekstrüzyonu için üst eriyik sıcaklık limiti genellikle 240 derecedir. Eriyik sıcaklığı çok yüksek olmamalıdır. Genel olarak malzeme bozulması göz önünde bulundurulurken, sıcaklığın çok yüksek olması da boru şekillendirmeyi zorlaştıracaktır.

Ekstrüzyon Basınç Kontrolü

Ekstrüzyon sürecindeki en önemli basınç parametresi, kafa basıncı olarak da bilinen eriyik basıncıdır. Genel olarak, artan erime basıncı5 ekstrüderin çıkışını azaltacak ve ürünün kompaktlığını artıracaktır, bu da ürün kalitesini artırmak için iyidir.

Ancak, aĢırı basınç güvenlik sorunlarını da beraberinde getirecektir. Eriyik basıncının boyutu hammaddelerin özellikleri, vidanın yapısı, vidanın hızı, işlem sıcaklığı, filtrenin ağ boyutu, gözenekli plaka ve diğer faktörlerle ilgilidir. Eriyik basıncı genellikle 10-30 MPa arasında kontrol edilir.

Besleme Hızı Kontrolü

Ürünü besleme hızınız ve yüzeyin boyutu ve kalitesi büyük bir etkiye sahiptir. Çok hızlı veya çok yavaş giderseniz, boyutsal sapma, kabarcıklar ve benzeri sorunlar yaşarsınız.

Soğutma Yöntemi Seçimi

Soğutma yönteminin seçimi de ürünün kalitesini etkiler. Yaygın soğutma yöntemleri arasında su soğutma, hava soğutma vb. bulunur. Gerçek duruma göre seçim yapmanız gerekir.

Polietilen boru ekstrüzyon kalıplamada soğutma suyu sıcaklığı gereksinimi genellikle düşüktür, genellikle 20 derecenin altındadır. PPR boru üretiminde, sıcaklık ilk bölümde biraz daha yüksek ve ikinci bölümde daha düşük olabilir, böylece bir sıcaklık gradyanı oluşturur.

Soğutma suyu akışının ayarlanması da oldukça önemlidir. Akış hızı çok yüksekse, borunun yüzeyi pürüzlü olur ve lekeler ve çukurlar oluşturur. Akış hızı çok düşükse, boru yüzeyi eşit olmayan dağılım, borunun eşit olmayan duvar kalınlığı veya oval gibi çıkarılması kolay parlak noktalar üretir.

Vida Hızı ve Ekstrüzyon Hızı

Vida hızı, ağır sanayi parametrelerinin ekstrüzyon hızını, çıktısını ve ürün kalitesini kontrol etmek için kullanılır. Tek vidalı ekstrüderin hızı arttığında, verim artar. Kesme hızı arttığında, eriyiğin görünür viskozitesi azalır. Bu, malzemenin homojenleştirilmesi için iyidir.

Aynı zamanda, plastikleşme iyi olduğu için moleküller arası kuvvet artar ve mekanik mukavemet artar. Ancak, eğer vida hızı6 çok yüksek, motor yükü çok büyük, eriyik basıncı çok yüksek, kesme hızı çok yüksek, kalıp şişmesi artar, yüzey kötüleşir ve ekstrüzyon hacmi stabil değildir.

Çekme-Kaldırma Hızı

Çekme makinesinin hızı, ürün duvarının kalınlığını, boyut toleransını, performansı ve görünümü doğrudan etkiler. Bu nedenle, çekme makinesinin hızı sabit olmalı ve çekme makinesinin hızı boru ekstrüzyon makinesinin hızıyla eşleşmelidir. Çekme makinesinin hızının boru ekstrüzyon makinesinin hızına oranı, ürünün oryantasyon derecesini yansıtır. Bu oran şu şekilde adlandırılır çekme oranı7ve çekme oranının değeri 1'den büyük veya eşit olmalıdır.

Ne kadar hızlı çekerseniz, boru duvarı o kadar ince olur ve o kadar uzun süre büzülür. Ne kadar yavaş çekerseniz, boru duvarı o kadar kalın olur ve kalıp ile kalibratör arasında bir tıkaç oluşma olasılığı o kadar artar. Bu da ekstrüzyonunuzu mahvedecektir. Bu yüzden çekişinizi ve hızınızı kontrol etmeniz gerekir.

Geri Basınç Kontrolü

Ekstrüder ekstrüzyon işlemi vidasının geri basıncı çok yüksek veya çok düşük. Bunun nedeni vidanın zamanında temizlenmemesi, kovanı tıkayan yabancı cisimlerin olması ve geri basıncın düzgün ayarlanmamasıdır. Çözüm, vidayı düzenli olarak temizlemek, namludaki yabancı cisimleri çıkarmak ve geri basınç parametrelerini ayarlamaktır.

Çekme makinesinin hızı arttığında, soğutma ve şekillendirme için sıcaklık koşulları değişmeden kalırsa, çekme makinesinin hızı hızlıysa, şekillendirme manşonundaki ürün, ürünün soğutma suyu tankında kalma süresi nispeten kısadır ve ürün soğutulduktan ve şekillendirildikten sonra, ürünün içinde hala daha fazla artık ısı olacaktır.

Bu ısı, ürünün çekilme işlemi sırasında halihazırda oluşmuş olan oryantasyon yapısından uzaklaşmasına neden olacaktır. Bu da ürünün oryantasyon derecesinin azalmasına neden olacaktır.

Yeterli geri basınç olmaması: Geri basınç, plastiğin besleme deliğine akmak için aşması gereken dirençtir. Geri basınç yeterli değilse, plastik tamamen plastikleşmeyecek veya stabilitesini kaybedecektir. Çözüm: Basıncı arttırın geri basınç8 uygun bir duruma ulaşmak için kalıp yapısını değiştirerek veya yağlama yöntemini değiştirerek vb.

Ekstrüder Vida Aşınması

Ekstrüder Vida Aşınma Nedenleri Ekstrüder

Vida ve kovan aşınması genellikle besleme bölgesinde ve dozajlama bölgesinde meydana gelir. Aşınmanın ana nedeni, peletler ısıtıldığında ve yumuşatıldığında peletler ve metal yüzey arasındaki kuru sürtünmedir. Aşınma azaldıktan sonra.

Vida yabancı madde ile sıkıştığında anormal şekilde aşınır. Vida sıkıştığında, sıkıştırılmış malzeme tarafından "halkalanır". Vidalı ekstrüder iyi bir koruma cihazına sahip değilse, vida güçlü tahrik kuvveti nedeniyle bükülebilir.

Sıkıştığında, alışılmadık derecede büyük bir direnç yaratır, bu da vidanın yüzeyinde ciddi hasara ve namluda ciddi çiziklere neden olur. Tamir edilmesi gerçekten zordur. Namlu, vidadan daha uzun süre dayanacak şekilde tasarlanmıştır. Namlu normal şekilde aşındığında, genellikle tamir etmezsiniz. Namlu deliği ile vida dış çapı arasındaki radyal boşluğu yeniden sağlamak için genellikle vida dişlerini onarırsınız.

Ekstrüder Vida Aşınma Çözümleri

Vida dişlerindeki lokal hasarı gidermek için özel aşınma ve korozyon önleyici alaşımlar kullanabilirsiniz. Genellikle inert gaz korumalı kaynak ve plazma argon ark kaynağı kullanmak isteyeceksiniz. Hasarı gidermek için metal püskürtme teknolojisini de kullanabilirsiniz.

İlk olarak, vidanın aşınmış silindirik yüzeyini yaklaşık 1,5 mm derinliğe kadar taşlayın. Ardından, uygun boyuta getirmek için yüzeye bir alaşım katmanı kaynaklayın ve işleme için yeterli malzeme bıraktığınızdan emin olun. Son olarak, silindirik yüzeyi ve vidanın dişlerini vidanın orijinal boyutlarına taşlayın.

Sıcaklık homojenliği, ekstrüzyon ayarlarındaki en önemli zorluktur.Doğru

Tutarsız sıcaklıklar ürün kusurlarına yol açabilir, bu da kaliteli sonuçlar elde etmek için eşit ısıtmanın sürdürülmesini gerekli kılar.

Kalıp şişmesi öngörülemez ve ekstrüzyon sırasında yönetilemez.Yanlış

Kalıp şişmesi, sıcaklık, basınç ve ekstrüzyon hızı gibi parametreler ayarlanarak kontrol edilebilir ve böylece ürün tutarlılığı artırılabilir.

Plastik Ekstruder Ekstrüzyon Sürecinde Başka Sorunlar Oluşabilir mi?

Plastik ekstrüder ekstrüzyon prosesi çeşitli plastik ürünlerin üretimi için kritik öneme sahiptir, ancak çıktı ve kaliteyi etkileyen zorluklarla karşılaşabilir.

Plastik ekstrüzyon sorunları arasında tutarsız boyutlar, eriyik kırılması ve genellikle zayıf sıcaklık kontrolü, aşınmış ekipman ve yanlış malzeme seçimi nedeniyle termal bozulma yer alır.

Operasyonel Sorunlar

Operatörler ekipman ve proses gerekliliklerini anlamazsa ekstrüzyon kalıplama sonuçları kötü olacak veya ürün kalitesi standartlara uygun olmayacaktır. Çözüm: Operatörleri ekipman ve süreç konusundaki anlayışlarını ve ustalıklarını geliştirmek için eğitin.

Sıcaklık, nem ve diğer faktörler gibi çalışma ortamı iyi değilse, ekstrüzyon kalıplama sonuçlarını etkileyecektir. Çözüm: Sıcaklık, nem ve diğer faktörlerin uygun aralıkta olmasını sağlamak için iyi bir üretim ortamı oluşturmamız gerekir.

İşlem Sonrası Sorunlar

Çizim, kesim ve diğer işlem sonrası teknolojilerini kullanmak beceri gerektirir. Ne yaptığınızı bilmiyorsanız, bu ürünlerinizin kalitesini etkileyecektir. Çözüm: Ne yaptıklarını bilmeleri ve doğru yapmaları için son işlem operatörlerinizi eğitin ve onlara rehberlik edin.

İşleme sonrası ekipmanın hasar görmesi veya bakımının düzgün yapılmaması da ürünün kalitesini etkileyecektir. Çözüm: İşleme sonrası ekipmanı düzenli olarak inceleyin, bakımını yapın ve onarın ve ekipman hasarını ve arızasını derhal tespit edin ve ele alın.

Ekipman Sorunları

Ekstrüderinizde sıcaklık yanlış, nozül tıkalı veya nozül aşınmış gibi sorunlar varsa, kötü ekstrüzyon veya kötü parçalar elde edersiniz. Çözüm: Makinenin doğru çalıştığından emin olmak için sıcaklığı, basıncı ve nozülün hızını ayarlamanız gerekir. Makinenizi temizlemez ve bakımını yapmazsanız, ekstrüzyonunuz da bozulacaktır. Çözüm: Makinenizi temizlemeniz ve bakımını yapmanız ve bozulursa tamir etmeniz gerekir.

Deformasyon ve Yapısal Sorunlar

- namlu deformasyonu:Namlu deformasyonu zayıf plastikleştirme etkisine neden olur, şekil veremez. Çözüm: Namlunun deforme olup olmadığını tespit edin veya deforme olduğu tespit edildiğinde zamanında değiştirin. Eşit olmayan duvar kalınlığı büyük bir hayır-hayırdır. Bitmiş ürünlerinizin berbat görünmesine neden olur ve size daha fazla paraya mal olur. Yapmanız gereken şu: Ürününüzü düzensiz et kalınlığına sahip olmayacak şekilde tasarlayın. Ürününüzün şekline ve kullandığınız malzemeye bakın ve duvarların her yerde aynı kalınlıkta olduğundan emin olun.

Sıcak Eriyik Sistem Arızası

-

Sıcaklık kontrol arızası: Sıcaklık kontrolü düzgün yapılmazsa ürün arızalanacaktır. Çözüm: Sıcaklık kontrol sistemini onarın veya kontrol cihazını değiştirin ve sıcaklık kontrol parametrelerini ayarlayın.

-

Plastikleştirme hatası:Plastikleştirme, katı plastiği erittiğiniz ve akmasını sağladığınız zamandır. Plastikleştiricinin sıcaklığı, süresi veya kalitesi doğru değilse, iyi plastikleşmez ve onu kalıplayamazsınız. Çözüm: Daha fazla plastikleştirici elde etmek için sıcaklığı, süreyi ayarlayın veya varil hacmini artırın.

Besleme Sistemi Arızası

-

Malzemenin değiştirilmesi zamanında yapılmamıştır:Farklı malzemelerin besleme miktarını ve besleme hızını ayarlaması gerekir, ayarlama yapılmaması kötü beslemeye yol açacaktır. Çözüm: Malzemeyi düzenli olarak değiştirin veya malzemenin yapısına göre ayarlayın.

-

Besleme borusu tıkanması: bu durum malzemenin vidaya girmemesine, malzemenin kırılmasına ve vida hızının çok yüksek olmasına neden olarak motoru yakacaktır. Çözüm: Tıkalı boruyu temizleyin veya boruyu ısıtmak için ısıtma elemanları ekleyin.

Eriyik kırılması plastik ekstrüzyonunda sık karşılaşılan bir sorundur.Doğru

Eriyik kırılması, ekstrüderin kalıp geometrisi veya hız ayarları polimerin düzgün akışını bozarak yüzey kusurlarına neden olduğunda meydana gelir.

Plastik ekstrüzyonunda termal bozulma kaçınılmazdır.Yanlış

Termal bozulma, hassas sıcaklık kontrolü ve ürün bütünlüğünün korunmasına yardımcı olan ısı stabilize malzemelerin kullanımı ile en aza indirilebilir.

Sonuç

Plastik ekstrüzyon proseslerinde genellikle hammadde seçimi, kalıp tasarımı, proses parametreleri ve ekipman arızaları ile ilgili sorunlar yaşanır. Hammaddeler uygun şekilde oranlanmamışsa, çok fazla nem içeriyorsa veya çok büyük parçacıklara sahipse, ürünün kalitesi etkilenebilir. Kalıp kötü tasarlanmışsa, aşınmışsa veya tıkanmışsa da sorunlara neden olabilir.

Kaliteyi sağlamak için sıcaklık kontrolü, ekstrüzyon basıncı, besleme hızı ve soğutma dikkatle kontrol edilmelidir. Ekipman bakımı ve çalışma koşulları da kalıplama sonuçlarını etkileyebilir ve operatör hatalarını önlemek için operatörler eğitilmelidir. Uygun işlem sonrası teknikleri ve ekipman bakımı ürün kalitesini artırabilir.

-

Başarılı ekstrüzyon kalıplama için gerekli teknikleri ve parametreleri anlamak ve yüksek kaliteli ürünler elde etmek için bu kaynağı keşfedin. ↩

-

Ürün kalitesini ve işleme verimliliğini artırmak için ekstrüzyon kalıplama için en uygun sıcaklık ayarlarını keşfedin. ↩

-

Ekstrüzyon kalıplama sıcaklığını kontrol etmek, istenen ürün özelliklerini elde etmek için hayati önem taşır. Bu kaynak, temel yönergeler ve ipuçları sağlar. ↩

-

Eriyik sıcaklığını anlamak, ekstrüzyon proseslerini optimize etmek ve ürün kalitesini sağlamak için çok önemlidir. Derinlemesine bilgi için bu bağlantıyı keşfedin. ↩

-

Eriyik basıncı, ekstrüzyonda ürün kalitesini ve güvenliğini etkileyen önemli bir parametredir. Etkileyen faktörler ve yönetimi hakkında daha fazla bilgi edinin. ↩

-

Vida hızını anlamak, ekstrüzyon proseslerini optimize etmek ve ürün kalitesini artırmak için çok önemlidir. Derinlemesine bilgi için bu bağlantıyı keşfedin. ↩

-

Çekme oranı, istenen ürün özelliklerine ulaşmak için hayati önem taşır. Ekstrüzyon proseslerindeki önemi hakkında daha fazla bilgi edinin. ↩

-

Geri basınç, uygun plastikleşme ve stabilitenin sağlanması için gereklidir. Ekstrüzyondaki önemi hakkında daha fazlasını keşfedin. ↩