Plastik ekstrüzyon, boru ve profillerden ambalaj ve otomotiv parçalarına kadar her şeyin üretildiği modern üretimin temel taşlarından biridir. Ancak bu süreçteki kusurlar ürün arızalarına, maliyet artışına ve güvenlik tehlikelerine yol açabilir.

Plastik ekstrüzyonlarda en sık görülen kusurlar-eriyik kırığı1, köpekbalığı derisi2kalıp şişmesi, çarpılma, balık gözü, dalgalanma ve boşluklar/hava tuzakları-gözle muayene, boyut kontrolleri ve kalite testleri yoluyla tespit edilebilir ve yüksek kaliteli çıktılar sağlanır.

Bu kusurları, nedenlerini ve tespit yöntemlerini anlamak, üreticilerin kalite ve verimliliği sürdürmesi için hayati önem taşır. Bu sorunların nasıl tespit edileceğini, sektöre özgü etkilerini ve bunları önlemeye yönelik stratejileri keşfetmek için okumaya devam edin.

Plastik ekstrüzyonlardaki kusurlar her zaman kullanılamaz ürünlerle sonuçlanır.Yanlış

Küçük yüzey düzensizlikleri gibi bazı kusurlar sadece estetiği etkileyebilirken, boşluklar gibi diğerleri uygulamaya bağlı olarak işlevselliği tehlikeye atabilir.

Plastik ekstrüzyon hataları bu sürece özgüdür.Yanlış

Benzer kusurlar, nedenleri ve belirtileri farklı olsa da, enjeksiyon kalıplama gibi diğer plastik işleme yöntemlerinde de ortaya çıkabilir.

- 1. Plastik Ekstrüzyonlarda En Sık Karşılaşılan Kusurlar Nelerdir?

- 2. Bu Kusurları Nasıl Tespit Edebilirsiniz?

- 3. Bu Kusurların Sektöre Özel Sonuçları Nelerdir?

- 4. Ekstrüzyon Sürecinde Kusurların Meydana Geldiği Temel Adımlar Nelerdir?

- 5. Malzemeler Kusur Olasılığını Nasıl Etkiliyor?

- 6. Hangi Pratik Araçlar Kusurların Belirlenmesine ve Önlenmesine Yardımcı Olabilir?

- 7. İlgili Teknolojiler Kusurları Nasıl Azaltır?

- 8. Sonuç

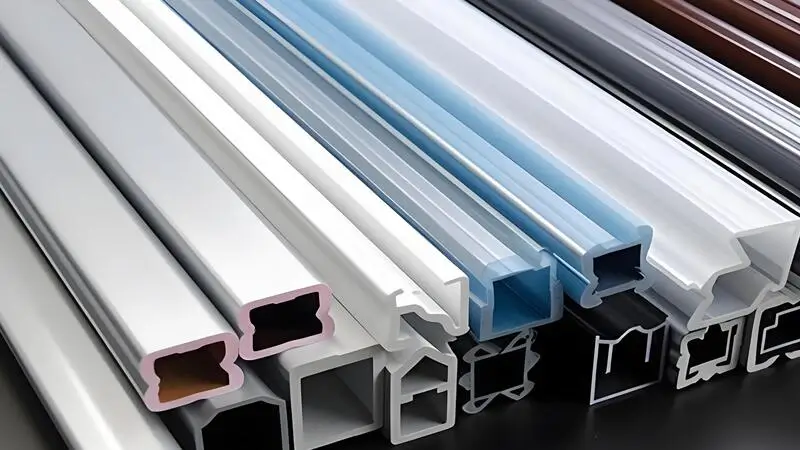

Plastik Ekstrüzyonlarda En Sık Karşılaşılan Kusurlar Nelerdir?

Kusurlar plasti̇k ekstrüzyon3'ler üretimi aksatabilir ve ürün kalitesini düşürebilir, bu da erken teşhisi önemli hale getirir.

En sık görülen kusurlar arasında erime kırığı, köpekbalığı derisi, kalıp şişmesi, çarpılma, balık gözü, dalgalanma ve boşluklar/hava tuzakları yer alır ve bunların her biri farklı özelliklere ve nedenlere sahiptir.

| Kusur | Açıklama | Yaygın Nedenler |

|---|---|---|

| Eriyik Kırılması | Dalgalı veya düzensiz yüzey görünümü | Yüksek kesme hızları, yanlış kalıp tasarımı |

| Köpekbalığı Derisi | Köpekbalığı derisini andıran pürüzlü, dokulu yüzey | Yüksek eriyik basıncı, yetersiz soğutma |

| Die Swell | Kalıp açıklığının ötesinde ürün çapında artış | Polimer zincir gevşemesi |

| Çarpıklık | Üründe bozulma veya bükülme | Eşit olmayan soğutma, artık gerilmeler |

| Balık Gözler | Küçük, dairesel yüzey kusurları | Kirlenme, malzemede nem |

| Dalgalanma | Tutarsız akış veya kalınlık | Süreç dalgalanmaları |

| Boşluklar/Hava Tuzakları | Ürün içinde sıkışmış hava veya gaz cepleri | Sıkışmış hava, ayrışmadan kaynaklanan gaz |

Eriyik Kırılması

Eriyik kırılması, genellikle kalıpta aşırı kesme hızları nedeniyle dalgalı veya çizgili bir yüzey olarak görülür. Aşağıdaki gibi yüksek viskoziteli polimerlerde yaygındır HDPE4 ve düzensiz desenler olarak görülebilir.

Köpekbalığı Derisi

Köpekbalığı derisi, tipik olarak yüksek eriyik basıncı veya zayıf soğutma nedeniyle pürüzlü, çıkıntılı bir doku olarak ortaya çıkar. Çakıllı bir yüzeyi andırır ve görsel olarak fark edilebilir.

Die Swell

Kalıp şişmesi, ekstrüde ürün polimer gevşemesi nedeniyle kalıp boyutlarının ötesinde, genellikle 10-50% kadar genişlediğinde meydana gelir. Bu sorunu tespit etmek için ürünü ölçün.

Çarpıklık

Çarpılma, eşit olmayan soğutma veya gerilimlerden kaynaklanan eğilme veya bükülmeye neden olur. Düz kenarlar veya mastarlar kullanarak şekil düzensizliklerini kontrol edin.

Balık Gözler

Balık gözü, kirlenme veya nemden kaynaklanan küçük, yuvarlak yüzey kusurlarıdır. Görmek için büyütme gerekebilir.

Dalgalanma

Dalgalanma, tutarsız işleme koşullarına bağlı olarak eşit olmayan kalınlığa veya akışa yol açar. Kalınlığı kaliperler veya otomatik sistemlerle izleyin.

Boşluklar/Hava Tuzakları

Boşluklar, sıkışmış hava veya gazdan kaynaklanan iç kabarcıklar veya ceplerdir. Şeffaf parçalar üzerinde görsel olarak veya ultrasonik test yoluyla tespit edilebilirler.

Eriyik kırılması sadece yanlış kalıp tasarımında meydana gelir.Yanlış

Kalıp tasarımı bir faktör olmakla birlikte, yüksek kesme hızları ve malzeme özellikleri de eriyik kırılmasına katkıda bulunur.

Balık gözleri her zaman çıplak gözle görülebilir.Yanlış

Küçük balık gözleri, özellikle opak malzemelerde genellikle büyütme gerektirir.

Bu Kusurları Nasıl Tespit Edebilirsiniz?

Kusurların erken tespiti kalite kontrolü sağlar ve plastik ekstrüzyonunda israfı en aza indirir.

Ekstrüzyon hatalarını etkili bir şekilde tespit etmek için yüzey kusurları için görsel denetim, şekil ve boyut sorunları için boyutsal kontroller ve iç kusurlar için kalite testleri kullanın.

Görsel Denetim

Yüzeyde dalgalanma (eriyik kırığı), çıkıntı (köpekbalığı derisi5) veya kabarcıklar (boşluklar). Yeterli aydınlatma görünürlüğü artırır.

Boyutsal Kontroller

Tanımlamak için ürünü kumpas veya düz kenarlarla ölçün die swell6 veya çarpıklık, spesifikasyonları karşıladığından emin olun.

Kalite Testi

Boşluklar gibi iç kusurlar için, iç kısmı incelemek üzere ultrasonik test veya kesilmiş numuneler kullanın.

Görsel denetim tek başına tüm ekstrüzyon hatalarını tespit edebilir.Yanlış

Yüzey kusurları görülebilir, ancak boşluklar gibi iç sorunlar gelişmiş test yöntemleri gerektirir.

Kalıp şişmesini tespit etmek için boyutsal kontroller çok önemlidir.Doğru

Kalıp şişmesi ürünün boyutunu değiştirerek ölçümleri önemli bir tespit aracı haline getirir.

Bu Kusurların Sektöre Özel Sonuçları Nelerdir?

Ekstrüzyon hatalarının etkisi sektöre göre değişir ve işlevselliği, güvenliği ve estetiği etkiler.

Boşluklar gibi kusurlar tıbbi cihazları tehlikeye atar, çarpılma inşaat bileşenlerini etkiler ve yüzey sorunları ambalaj ve otomotiv uygulamalarını farklı şekilde etkiler.

| Endüstri | Kritik Kusurlar | Potansiyel Sonuçlar |

|---|---|---|

| Tıbbi | Boşluklar, balık gözleri | Sterilite kaybı, cihaz arızası |

| İnşaat | Çarpılma, kalıp şişmesi | Yapısal bütünlük sorunları |

| Paketleme | Erime kırığı, köpekbalığı derisi | Azaltılmış çekicilik, işlevsellik |

| Otomotiv | Dalgalanma, boşluklar | Sızıntılar, bileşen arızası |

Medikal Endüstrisi

Boşluklar veya balık gözleri, hortum gibi cihazlarda steriliteyi veya işlevselliği bozarak sağlık riskleri oluşturabilir.

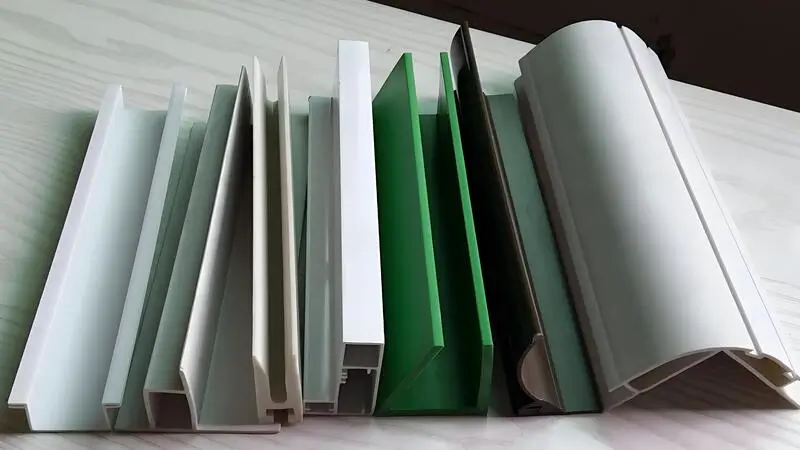

İnşaat Sektörü

Profillerdeki çarpılma veya kalıp şişmesi yapıları zayıflatabilir veya bileşenleri yanlış hizalayabilir, bu da hassas kontrol gerektirir.

Ambalaj Endüstrisi

Eriyik kırılması gibi yüzey kusurları görsel çekiciliği ve basılabilirliği azaltarak marka algısını etkiler.

Otomotiv Endüstrisi

Dalgalanma veya boşluklar7 contalarda sızıntılara veya arızalara neden olarak araç güvenilirliğini etkileyebilir.

Kusurların tüm sektörlerde aynı sonuçları vardır.Yanlış

Estetik kusurlar inşaatta tolere edilebilir ancak tıbbi uygulamalarda kritik olabilir.

Ekstrüzyon Sürecinde Kusurların Meydana Geldiği Temel Adımlar Nelerdir?

Ekstrüzyon süreci, her biri potansiyel kusur riskleri taşıyan birden fazla aşama içerir.

Kusurlar, proses koşulları ve malzeme özelliklerinden etkilenerek malzeme hazırlama, eritme, kalıp ekstrüzyonu ve soğutma sırasında ortaya çıkar.

Malzeme Hazırlama

Kirlenmiş veya nemli reçine şunlara neden olabilir balık gözleri8 veya boşluklar. Malzemenin saflığını ve kuruluğunu sağlayın.

Eritme ve Karıştırma

Kötü karıştırma veya sıcaklık kontrolü kabarmaya veya boşluklara yol açar. Vida hızını ve ısı ayarlarını optimize edin.

Kalıp İçinden Ekstrüzyon

Yüksek kesme veya zayıf kalıp tasarımı tetikleyicileri eriyik kırığı9 veya köpekbalığı derisi. Kalıp geometrisini ve basıncını ayarlayın.

Soğutma ve Katılaşma

Eşit olmayan soğutma çarpıklığa neden olur. Su banyoları gibi düzgün soğutma sistemleri kullanın.

Kusurların çoğu kalıp ekstrüzyonu sırasında ortaya çıkar.Doğru

Bu aşamadaki yüksek kesme ve basınç genellikle eriyik kırılmasına ve kalıp şişmesine neden olur.

Soğutma kusur oluşumunu etkilemez.Yanlış

Yanlış soğutma, çarpılma veya artık gerilmelere yol açabilir.

Malzemeler Kusur Olasılığını Nasıl Etkiliyor?

Malzeme seçimi, plastik ekstrüzyonlarda kusur oluşumunu önemli ölçüde etkiler.

Kalıp İçinden Ekstrüzyon

Yüksek kesme veya zayıf kalıp tasarımı tetikleyicileri eriyik kırığı9 veya köpekbalığı derisi. Kalıp geometrisini ve basıncını ayarlayın.

Polietilen gibi polimerler kalıp şişmesine yatkındır, PVC ise aşırı ısınma nedeniyle balık gözü riski taşır ve özel işlem gerektirir.

Polietilen (PE)

PE, özellikle HDPE10moleküler yapısı nedeniyle genellikle kalıp şişmesi sergiler. Telafi etmek için kalıp tasarımını ayarlayın.

Polipropilen (PP)

Soğutma eşit değilse PP eğrilebilir. Tutarlı soğutma protokolleri sağlayın.

Polivinil Klorür (PVC)

PVC'nin ısıya karşı hassasiyeti bozulmaya ve balık gözlerine neden olabilir. Sıcaklıkları hassas bir şekilde kontrol edin.

Tüm polimerler ekstrüzyon hatalarına eşit derecede eğilimlidir.Yanlış

Viskozite ve termal kararlılık gibi polimer özellikleri, kusur duyarlılığını belirler.

Hangi Pratik Araçlar Kusurların Belirlenmesine ve Önlenmesine Yardımcı Olabilir?

Etkili araçlar, üreticilerin kusurları verimli bir şekilde tespit etmesini ve azaltmasını sağlar.

Kusurları tespit etmek ve ekstrüzyon kalitesini artırmak için bir denetim kontrol listesi ve süreç optimizasyon kılavuzları kullanın.

Denetim Kontrol Listesi

-

Görsel Denetim: Eriyik kırığı, köpekbalığı derisi veya balık gözü arayın.

-

Boyutsal Kontroller: Kalıp şişmesi veya çarpıklığı için ölçüm yapın.

-

Dahili Testler: Boşluklar için ultrason kullanın.

Süreç Optimizasyonu Kılavuzları

-

Uygun eriyik akış hızlarına sahip malzemeler seçin.

-

Kesmeyi azaltmak için kalıp tasarımını optimize edin.

-

Tutarlı soğutma sistemleri uygulayın.

Tüm kusur türleri için gözle muayene yeterlidir.Yanlış

İç kusurlar görsel kontrollerin ötesinde testler gerektirir.

İlgili Teknolojiler Kusurları Nasıl Azaltır?

Ekstrüzyon teknolojisindeki yenilikler, kusur oranlarını azaltmak için çözümler sunmaktadır.

Gelişmiş kalıplar, yeni malzemeler ve otomatik denetim sistemleri hataları en aza indirmeye ve ekstrüzyon sonuçlarını iyileştirmeye yardımcı olur.

Gelişmiş Kalıp Tasarımları

Modern kalıplar kesme oranlarını düşürerek eriyik kırılmasını ve köpekbalığı derisini azaltır.

Malzeme Bilimi

Gelişmiş özelliklere sahip yeni polimerler kusur duyarlılığını azaltır.

Denetim Teknolojileri

Yapay görme ve yapay zeka, kusurları gerçek zamanlı olarak tespit ederek kalite kontrolünü geliştirir.

Teknoloji tüm ekstrüzyon hatalarını ortadan kaldırabilir.Yanlış

Teknoloji kusurları azaltsa da, malzeme ve süreç değişkenleri yine de sorunlara neden olabilir.

Sonuç

Erime kırığı, köpekbalığı derisi gibi kusurların belirlenmesi ve giderilmesi, die swell11Yüksek kaliteli plastik ekstrüzyonlar için çarpılma, balık gözü, dalgalanma ve boşluklar/hava tuzakları kritik öneme sahiptir. Görsel denetimler, boyutsal kontroller ve kalite testleri erken tespit sağlarken, süreç optimizasyonu ve yeni teknolojiler önleme stratejileri sunar. Bu kusurların anlaşılması, üreticilerin sektörler genelinde güvenilir, uygun maliyetli ürünler sunabilmesini sağlar.

-

Eriyik kırılmasının nedenlerini ve önleme yöntemlerini anlamak, ürün kalitesini korumak ve israfı azaltmak için çok önemlidir. ↩

-

Köpekbalığı derisi kusurlarını en aza indirmeye yönelik stratejileri öğrenmek, ekstrüde ürünlerin yüzey kalitesini önemli ölçüde artırabilir. ↩

-

Plastik ekstrüzyonda en iyi uygulamaları keşfetmek, üreticilerin kaliteyi artırmasına ve hataları azaltmasına yardımcı olarak verimli üretim sağlayabilir. ↩

-

Hakkında daha fazla bilgi edinin HDPE ve ekstrüzyon zorlukları. ↩

-

Köpekbalığı derisini anlamak, plastik ekstrüzyonda yüzey kusurlarını belirlemenize ve azaltmanıza yardımcı olarak daha iyi ürün kalitesi sağlar. ↩

-

Kalıp şişmesi hakkında bilgi edinmek, ekstrüzyon proseslerinde ürün boyutlarını ve kalitesini korumak ve maliyetli hataları önlemek için çok önemlidir. ↩

-

Boşlukların nedenlerini ve etkilerini keşfetmek, iç kusurları daha iyi anlamanızı sağlayarak üretimde kalite kontrolünü geliştirebilir. ↩

-

Balık gözlerinin önlenmesi, PVC ürünlerinin bütünlüğünün korunması için çok önemlidir. Bu kaynak değerli önleme stratejileri sunmaktadır. ↩

-

Eriyik kırılmasını en aza indirmek, yüksek kaliteli ekstrüzyonlar elde etmenin anahtarıdır. Bağlantılı kaynakta bu sorunu ele almak için etkili teknikleri keşfedin. ↩ ↩

-

Anlamak HDPE'ler plastik ekstrüzyon kusurlarında rol oynar. ↩

-

Kalıp şişmesini anlamak, ekstrüzyon proseslerini optimize etmek ve ürün kalitesini artırmak için çok önemlidir. Derinlemesine bilgi için bu bağlantıyı keşfedin. ↩