Vakumla şekillendirme, plastik levhaları vakum basıncı kullanarak bir kalıp üzerinde ısıtıp şekillendirerek hafif, dayanıklı ürünlere dönüştüren çok yönlü bir üretim sürecidir. Bu yöntem, basit ila orta derecede karmaşık geometrilere sahip parçaların üretiminde maliyet etkinliği ve verimliliği nedeniyle endüstrilerde yaygın olarak kullanılmaktadır.

Vakumlu şekillendirme, plastik bir levhayı ısıtır, vakum basıncı kullanarak bir kalıpla şekillendirir, ardından ambalaj, otomotiv ve tüketim malları için parçalar oluşturmak üzere soğutur ve düşük maliyetli takımlama ve hızlı prototipleme1.

Vakumlu şekillendirmenin ayrıntılarını keşfetmek, üretim ihtiyaçlarınız için doğru seçim olup olmadığını belirlemenize yardımcı olabilir. Aşağıda süreci, malzemeleri, uygulamaları ve dikkate alınması gereken temel faktörleri inceliyoruz.

Vakumlu şekillendirme yüksek hacimli üretim için idealdir.Yanlış

Düşük ila orta hacimler için uygun maliyetli olsa da, vakumlu şekillendirme, enjeksiyon kalıplama gibi proseslere kıyasla yüksek hacimli üretim için daha az verimlidir.

Vakum şekillendirme, karmaşık detaylara sahip parçalar üretebilir.Yanlış

Vakumlu şekillendirme basit ve orta derecede karmaşık şekiller için en iyisidir; karmaşık ayrıntılar basınçlı şekillendirme veya enjeksiyon kalıplama gibi işlemlerle daha iyi elde edilir.

- 1. Vakum Şekillendirmede Kullanılan Yaygın Malzemeler Nelerdir?

- 2. Vakum Şekillendirme Sürecindeki Adımlar Nelerdir?

- 3. Vakum Şekillendirme Sürecindeki Temel Faktörler Nelerdir?

- 4. Vakum Şekillendirme Uygulamaları Nelerdir?

- 5. Vakum Şekillendirme Diğer Üretim Süreçleriyle Nasıl Karşılaştırılır?

- 6. Vakum Şekillendirme için Tasarım Hususları Nelerdir?

- 7. Sonuç

Vakum Şekillendirmede Kullanılan Yaygın Malzemeler Nelerdir?

Vakum şekillendirme malzemeleri, dayanıklılık, netlik veya esneklik gibi nihai ürünün istenen özelliklerine göre seçilir ve bu da onları çok çeşitli uygulamalar için uygun hale getirir.

Vakum şekillendirme için yaygın malzemeler arasında ABS, polistiren, akrilik ve PVC bulunur ve her biri aşağıdaki gibi benzersiz avantajlar sunar darbe dayanımı2, maliyet etkinliği veya optik netlik3 otomotiv, ambalaj ve tabela gibi sektörler için.

| Malzeme Türü | Özellikler | Tipik Uygulamalar |

|---|---|---|

| ABS | Yüksek darbe dayanımı | Otomotiv parçaları, dayanıklı tüketim malları |

| Polistiren (HIPS) | Düşük maliyetli, kolay şekillendirilebilir | Ambalaj, tek kullanımlık tepsiler |

| Akrilik (PMMA) | Optik netlik, UV ışınlarına dayanıklı | Tabelalar, ekranlar, çatı pencereleri |

| Polikarbonat (PC) | Yüksek mukavemet, ısı direnci | Güvenlik ekipmanları, tıbbi cihazlar |

| PVC | Alev geciktirici, kimyasal direnç | Elektrikli bileşenler, endüstriyel tepsiler |

| PETG | Gıdaya uygun, sterilize edilebilir | Gıda ambalajları, tıbbi tepsiler |

| HDPE | Kimyasal direnç, dayanıklılık | Endüstriyel konteynerler, temizlik ürünleri |

Akrilonitril Bütadien Stiren (ABS)

ABS, mükemmel darbe direnci ve dayanıklılığı nedeniyle vakumlu şekillendirme için popüler bir seçimdir. Otomotiv endüstrisinde gösterge panelleri ve tamponlar gibi parçaların yanı sıra bagaj ve koruyucu kılıflar gibi tüketim mallarında da yaygın olarak kullanılır.

Yüksek Etkili Polistiren (HIPS)

HIPS düşük maliyeti ve şekillendirme kolaylığı nedeniyle tercih edilir, bu da onu blister ambalajlar ve gıda tepsileri gibi ambalaj uygulamaları için ideal hale getirir. Bütçe dostu bir fiyat noktasında şeklini koruma ve darbeye direnme yeteneği, onu tek kullanımlık ürünler için tercih edilen bir malzeme haline getirir.

Akrilik (PMMA)

Akrilik, olağanüstü berraklık ve UV direnci sunarak dış mekan tabelaları, ekranlar ve tavan pencereleri için mükemmeldir. Kolayca renklendirilebilme ve şekillendirilebilme özelliği, tasarım odaklı uygulamalarda çok yönlülüğüne katkıda bulunur.

Polivinil Klorür (PVC)

PVC, alev geciktirici özellikleri ve kimyasal direnci ile bilinir, bu da onu elektrikli bileşenler ve endüstriyel uygulamalar için uygun hale getirir. Dayanıklılığı ve sterilizasyon kolaylığı nedeniyle tıbbi ortamlarda tepsiler ve cihaz muhafazaları için de kullanılır.

ABS, vakumlu şekillendirmede en yaygın kullanılan malzemedir.Doğru

ABS güç, esneklik ve maliyet dengesi nedeniyle yaygın olarak kullanılır ve çeşitli uygulamalar için uygun hale getirir.

Vakum şekillendirme malzemeleri termoplastiklerle sınırlıdır.Doğru

Vakum şekillendirme, termoplastiklerin bir özelliği olan ısıtılabilen ve yeniden şekillendirilebilen malzemeler gerektirir.

Vakum Şekillendirme Sürecindeki Adımlar Nelerdir?

Bu vakumlu şekillendirme işlemi4 plastik levhaları işlevsel parçalara şekillendirmek için basit ancak hassas bir yöntemdir, basitliği ve maliyet etkinliği nedeniyle yaygın olarak kullanılmaktadır.

Vakumlu şekillendirme işlemi, plastik bir tabakanın ısıtılmasını, bir kalıp üzerine örtülmesini, şekillendirmek için vakum basıncı uygulanmasını, soğutulmasını ve düşük ila orta üretim hacimleri için ideal olan nihai parçanın kırpılmasını içerir.

1. Kalıbın Tasarlanması

Süreç, tipik olarak alüminyum, ahşap veya 3D baskılı plastikten yapılmış bir kalıbın tasarlanmasıyla başlar. Kalıp, oluşturulan parçanın kolayca çıkarılmasını sağlamak için çekme açıları (örneğin, erkek kalıplar için 3°, dişi kalıplar için 5°) içermelidir.

2. Malzeme Seçimi

Bir seçim yapın termoplastik levha5 Dayanıklılık için ABS veya netlik için akrilik gibi uygulamaya dayalı. Sac kalınlığı, parçanın gereksinimlerine bağlı olarak tipik olarak 0,5 mm ila 12 mm arasında değişir.

3. Plastik Levhanın Isıtılması

Plastik levha bir çerçeveye sıkıştırılır ve şekillendirme sıcaklığına (örneğin ABS için 140-190°C) ulaşana kadar kızılötesi veya seramik ısıtıcılar kullanılarak eşit şekilde ısıtılır. Nihai parçada tutarsızlıkları önlemek için eşit ısıtma çok önemlidir.

4. Parçanın Şekillendirilmesi

Isıtıldıktan sonra, yumuşak plastik levha kalıbın üzerine indirilir ve levhayı kalıbın dış hatlarına sıkıca çekmek için kalıptaki havalandırma deliklerinden bir vakum uygulanır. Bu adım tipik olarak birkaç saniye ila bir dakika sürer.

5. Parçanın Soğutulması

Oluşturulan parça, plastiği katılaştırmak için fanlar veya sis kullanılarak soğutulur. Soğutma süresi malzeme kalınlığına ve parça boyutuna göre değişir ve parçanın eğrilmeden şeklini korumasını sağlar.

6. Kırpma ve Son İşlem

Soğutulduktan sonra parça kalıptan çıkarılır ve fazla malzemeyi çıkarmak için kırpılır. Kırpma yöntemleri, parçanın karmaşıklığına bağlı olarak manuel kesme, CNC işleme veya kalıp kesmeyi içerir. Boyama veya montaj gibi ek son işlemler uygulanabilir.

Vakumla şekillendirme pahalı takımlar gerektirir.Yanlış

Enjeksiyon kalıplama ile karşılaştırıldığında, vakumlu şekillendirme daha basit, daha az maliyetli kalıplar kullanır, bu da onu prototipleme ve küçük üretim çalışmaları için ideal hale getirir.

Vakum şekillendirme, derin çekilmiş parçalarda tek tip duvar kalınlığı elde edebilir.Yanlış

Derin çekmeler plastik levhada incelmeye neden olarak et kalınlığında farklılıklara yol açabilir ve bu da parça mukavemetini etkileyebilir.

Vakum Şekillendirme Sürecindeki Temel Faktörler Nelerdir?

Vakumlu şekillendirme sürecinin başarısını etkileyen ve nihai ürünün kalitesini ve performansını etkileyen birkaç kritik faktör vardır.

Vakum şekillendirmedeki temel faktörler şunlardır kalıp tasarımı6, malzeme seçimi7, ısıtma sıcaklığı8ve vakum basıncı birlikte parçanın detayını, gücünü ve tutarlılığını belirler.

Kalıp Tasarımı

Kalıp, plastik tabakanın düzgün bir şekilde uyum sağlaması ve parçanın kolayca çıkarılabilmesi için uygun çekim açıları ve havalandırma delikleriyle tasarlanmalıdır. Karmaşık kalıplar, daha derin çekimler için tapa destekleri gibi ek özellikler gerektirebilir.

Malzeme Seçimi

Her malzemenin kendine özgü şekillendirme sıcaklıkları ve özellikleri olduğundan doğru termoplastiği seçmek çok önemlidir. Örneğin ABS, polistirenden daha yüksek şekillendirme sıcaklıkları gerektirir ve bu da ısıtma döngüsünü etkiler.

Isıtma Sıcaklığı

Plastik levha, bükülebilir hale gelmesi için özel şekillendirme sıcaklığına kadar ısıtılmalıdır. Aşırı ısıtma malzemenin sarkmasına veya bozulmasına neden olabilirken, az ısıtma eksik şekillendirmeye neden olabilir.

Vakum Basıncı

Plastik tabakayı kalıba sıkıca çekmek için yeterli vakum basıncı gereklidir. Yetersiz basınç zayıf detay yakalamaya yol açabilirken, aşırı basınç ağ örmeye veya incelmeye neden olabilir.

Soğutma Süresi

Bükülme veya deformasyonu önlemek için uygun soğutma şarttır. Daha kalın malzemeler veya daha büyük parçalar daha uzun soğutma süreleri veya fanlar veya su sisi gibi ek soğutma yöntemleri gerektirebilir.

Kalıp tasarımı, vakumlu şekillendirmede en kritik faktördür.Doğru

İyi tasarlanmış bir kalıp, parçanın doğru şekilde oluşmasını ve kolayca çıkarılabilmesini sağlayarak nihai ürünün kalitesini doğrudan etkiler.

Tüm termoplastikler modifikasyon olmaksızın vakumlu şekillendirmede kullanılabilir.Yanlış

Bazı termoplastikler, vakumlu şekillendirmede en iyi sonuçları elde etmek için katkı maddeleri veya özel işleme koşulları gerektirebilir.

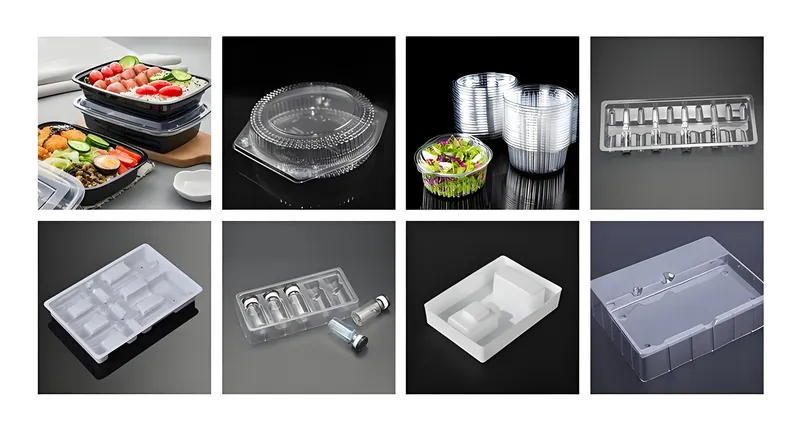

Vakum Şekillendirme Uygulamaları Nelerdir?

Vakum şekillendirme, hafif üretim kabiliyeti nedeniyle çeşitli endüstrilerde kullanılmaktadır, uygun maliyetli parçalar9 hızlı geri dönüş süreleri ile.

Vakumlu şekillendirme otomotiv, ambalaj, medikal ve tüketim malları endüstrilerinde gösterge panelleri, blister ambalajlar, tepsiler ve oyuncaklar gibi parçalar için kullanılır ve çok yönlülük ve verimlilik sunar.

Otomotiv Endüstrisi

Vakumlu şekillendirme gösterge panelleri, kapı panelleri ve tamponlar gibi iç ve dış bileşenleri oluşturmak için kullanılır. Büyük, hafif parçalar üretme kabiliyeti, araç ağırlığını azaltmak ve yakıt verimliliğini artırmak için idealdir.

Ambalaj Endüstrisi

Elektronik, kozmetik ve gıda ürünleri için blister ambalajlar, istiridye kabukları ve tepsiler yaygın olarak vakumlu şekillendirme10. Süreç, ürünleri güvenli bir şekilde tutan ve sergileyen özel şekillere izin verir.

Medikal Endüstrisi

Tıbbi tepsiler, cihaz muhafazaları ve hastane yatakları için bileşenler, pürüzsüz yüzeylere sahip sterilize edilebilir, dayanıklı parçalar oluşturma kabiliyeti nedeniyle vakumlu şekillendirme kullanılarak üretilmektedir.

Tüketim Malları

Oyuncaklar, saklama kutuları ve ev dekorasyonu ürünleri vakumlu şekillendirmenin düşük maliyetle renkli, ayrıntılı parçalar üretme kabiliyetinden faydalanır ve bu da onu küçük ve orta ölçekli üretim çalışmaları için popüler hale getirir.

Vakum şekillendirme öncelikle prototipleme için kullanılır.Yanlış

Prototipleme için mükemmel olsa da vakumlu şekillendirme, özellikle ambalaj ve otomotiv gibi sektörlerde üretim çalışmaları için de kullanılır.

Vakum şekillendirme, yüksek yapısal bütünlüğe sahip parçalar üretebilir.Doğru

Vakumla şekillendirilmiş parçalar, doğru tasarlandıklarında otomotiv bileşenleri gibi işlevsel uygulamalar için uygun, güçlü ve dayanıklı olabilir.

Vakum Şekillendirme Diğer Üretim Süreçleriyle Nasıl Karşılaştırılır?

Vakumlu şekillendirme ve diğer prosesler arasındaki farkları anlamak, projeniz için doğru yöntemi seçmenize yardımcı olur.

Vakum şekillendirme aşağıdakilerden farklıdır enjeksiyon kalıplama11 ve şişirme kalıplama12 Maliyet, detay ve üretim hacmi açısından düşük ila orta ölçekli çalışmalar ve daha basit geometriler için idealdir.

Vakum Şekillendirme ve Enjeksiyon Kalıplama

-

Kalıp Maliyeti: Vakum şekillendirme daha basit, daha az pahalı kalıplar (örneğin ahşap veya 3D baskılı plastik) kullanırken, enjeksiyon kalıplama pahalı metal kalıplar gerektirir.

-

Detay ve Karmaşıklık: Enjeksiyon kalıplama daha ince detaylar ve karmaşık geometriler elde edebilirken, vakumlu şekillendirme daha basit şekiller için daha iyidir.

-

Üretim Hacmi: Enjeksiyon kalıplama yüksek hacimli üretim için daha uygun maliyetli iken, vakumlu şekillendirme düşük ila orta hacimlerde üstündür.

Vakum Şekillendirme ve Şişirme

-

Parça Geometrisi: Vakum şekillendirme düz veya konturlu parçalar için uygunken, şişirme kalıplama şişe gibi içi boş parçalar için kullanılır.

-

Malzeme Kullanımı: Şişirme kalıplama tipik olarak içi boş parçalar için daha az malzeme gerektirirken, vakumlu şekillendirme katı tabakalar kullanır.

-

Hız: Vakum şekillendirme prototipleme ve küçük partiler için daha hızlıyken, şişirme kalıplama sürekli üretim için optimize edilmiştir.

Vakum şekillendirme, tüm üretim hacimleri için enjeksiyon kalıplamaya göre daha uygun maliyetlidir.Yanlış

Yüksek hacimli üretim için, enjeksiyon kalıplamanın daha yüksek kalıp maliyetleri, daha düşük parça başına maliyetlerle dengelenerek daha ekonomik hale gelir.

Vakum şekillendirme ve şişirme kalıplama üretimde benzer amaçlara hizmet eder.Yanlış

Vakum şekillendirme katı, konturlu parçalar içindir, şişirme ise farklı uygulamalara hizmet eden içi boş parçalar içindir.

Vakum Şekillendirme için Tasarım Hususları Nelerdir?

Vakumlu şekillendirme için tasarım yapmak, parçanın doğru şekilde oluşmasını ve işlevsel gereksinimleri karşılamasını sağlamak için belirli yönergelere dikkat edilmesini gerektirir.

Vakumlu şekillendirme için temel tasarım hususları arasında taslak açılar, alt kesimlerden kaçınma ve kusurları önlemek ve parça kalitesini sağlamak için eşit duvar kalınlığı sağlama yer alır.

Taslak Açıları

Parçanın kalıptan kolayca çıkarılmasını kolaylaştırmak için çekme açıları (örneğin, erkek kalıplar için 3°, dişi kalıplar için 5°) ekleyin. Dokulu yüzeyler veya derin özellikler için daha büyük açılar gerekebilir.

Alttan Kesmelerden Kaçınma

Alttan kesmeler parçanın çıkarılmasını zorlaştırır ve çok parçalı kalıplar veya sonradan işleme gerektirebilir. Mümkün olduğunca alt kesimlerden kaçınmak için parçalar tasarlayın.

Düzgün Duvar Kalınlığı

Parçayı zayıflatabilecek derin çekme alanlarında incelmeyi önlemek için tek tip duvar kalınlığı için tasarım yapın. Malzemeyi eşit dağıtmak için daha derin çekmelerde tapa destekleri gibi teknikler kullanın.

Yarıçaplar ve Pahlar

Şekillendirme sırasında ağ oluşmasına veya incelmeye neden olabilecek keskin kenarlardan kaçınmak için yuvarlatılmış köşeler ve pahlar kullanın. Bu aynı zamanda parçanın estetik çekiciliğini de artırır.

Vakumlu şekillendirmede çekim açıları isteğe bağlıdır.Yanlış

Çekim açıları, parçanın kolay çıkarılması ve kalıbın veya parçanın hasar görmesini önlemek için gereklidir.

Vakum şekillendirme tüm parçalarda tutarlı duvar kalınlığı elde edebilir.Yanlış

Duvar kalınlığı, özellikle derin çekilmiş parçalarda değişebilir ve tutarsızlıkları en aza indirmek için dikkatli tasarım gerektirir.

Sonuç

Vakum şekillendirme, basit ve orta derecede karmaşık geometrilere sahip hafif, dayanıklı parçalar üretmek için çok yönlü ve uygun maliyetli bir üretim sürecidir. Verimliliği ve düşük takım maliyetleri nedeniyle otomotiv, ambalaj ve tüketim malları gibi sektörlerde yaygın olarak kullanılmaktadır. Malzemeleri, proses adımlarını ve tasarım hususlarını anlayarak, üretim ihtiyaçlarınızı etkili bir şekilde karşılamak için vakumlu şekillendirmeden yararlanabilirsiniz.

Vakum şekillendirme çevre dostu bir üretim sürecidir.Doğru

Vakum şekillendirme minimum atık üretir ve fazla plastik geri dönüştürülebilir, bu da onu birçok uygulama için sürdürülebilir bir seçim haline getirir.

-

Vakumlu şekillendirmenin prototip oluşturma sürecini nasıl hızlandırdığını, daha hızlı ürün yinelemelerine ve pazara hazırlığa nasıl olanak sağladığını öğrenin. ↩

-

Vakumlu şekillendirme için kullanılan malzemelerde darbe direncinin önemi ve ürün dayanıklılığını nasıl etkilediği hakkında bilgi edinin. ↩

-

Hangi malzemelerin vakumlu şekillendirme için optik netlikte üstün olduğunu keşfedin ve ekranlar ve işaretler gibi ürünlerin görsel çekiciliğini artırın. ↩

-

Üretimdeki uygulamaları ve faydaları da dahil olmak üzere vakumlu şekillendirme sürecini ayrıntılı olarak anlamak için bu bağlantıyı keşfedin. ↩

-

Bu bilgilendirici kaynakta vakumla şekillendirme için mevcut çeşitli termoplastik levhaları ve bunların özel uygulamalarını keşfedin. ↩

-

Kalıp tasarımını anlamak, yüksek kaliteli vakumla şekillendirilmiş ürünler elde etmek için çok önemlidir. Tasarımlarınızı geliştirmek için uzman görüşlerini keşfedin. ↩

-

Doğru termoplastiği seçmek başarılı bir vakum şekillendirme için hayati önem taşır. Bilinçli seçimler yapmak için ipuçlarını ve yönergeleri keşfedin. ↩

-

Isıtma sıcaklığı şekillendirme sürecini önemli ölçüde etkiler. Kaliteli sonuçlar elde etmek için optimum sıcaklıklar hakkında bilgi edinin. ↩

-

Karlılığı nasıl artırabilecekleri ve üretimdeki israfı nasıl azaltabilecekleri de dahil olmak üzere, üretimde uygun maliyetli parçaların avantajları hakkında bilgi edinin. ↩

-

Çeşitli uygulamalarda verimlilik ve performans için faydaları da dahil olmak üzere hafif parçaların üretimdeki önemini keşfedin. ↩

-

Bu kaynak, enjeksiyon kalıplamanın faydaları hakkında bilgi vererek üretim ihtiyaçlarınız için bilinçli seçimler yapmanıza yardımcı olacaktır. ↩

-

Üretim stratejinizi önemli ölçüde etkileyebilecek şişirme ve vakumlu şekillendirme arasındaki temel farkları keşfedin. ↩