Termoform, plastik levhaları ısı ve kalıp kullanarak hassas şekillere dönüştürür, ancak ısıtma sistemleri1vakum veya basınç cihazları ve düzeltme aletleri2 tam bir üretim döngüsü için gereklidir.

Termoform, kalıplardan daha fazlasına dayanır; ısıtma ekipmanı, şekillendirme sistemleri ve düzeltme araçları, ambalaj, otomotiv ve tıbbi uygulamalar için parçalar oluşturmak üzere birlikte çalışarak verimlilik ve kalite sağlar.

Termoformda takımlamanın tüm kapsamını anlamak, üretimi optimize etmenin ve yüksek kaliteli sonuçlar elde etmenin anahtarıdır. Bu kılavuz, bilinçli üretim kararları almanıza yardımcı olmak için süreci, takımlama gereksinimlerini ve pratik hususları incelemektedir.

Termoform, parça üretmek için yalnızca bir kalıp gerektirir.Yanlış

Kalıbın ötesinde, ısıl şekillendirme, ısıtma cihazları, vakum veya basınç sistemleri ve süreci tamamlamak için düzeltme araçları gerektirir.

Termoform basit paketleme uygulamaları ile sınırlıdır.Yanlış

Termoform, temel ambalajlamanın ötesinde karmaşık parçalar üreten otomotiv ve medikal dahil olmak üzere çeşitli sektörlere hizmet vermektedir.

- 1. Termoform Nedir ve Kalıplama Neden Önemlidir?

- 2. Termoform Süreçlerinin Farklı Türleri Nelerdir?

- 3. Termoform Diğer Üretim Süreçlerine Kıyasla Nasıldır?

- 4. Termoform Sürecindeki Temel Adımlar Nelerdir?

- 5. Farklı Malzemeler Termoform Sürecini Nasıl Etkiler?

- 6. Termoform için Tasarım Hususları Nelerdir?

- 7. Termoformu Ne Zaman Diğer Proseslere Tercih Etmelisiniz?

- 8. Termoformda İlgili Teknolojiler Nelerdir?

- 9. Sonuç

Termoform Nedir ve Kalıplama Neden Önemlidir?

Termoform, plastik bir tabakanın esnek bir duruma ısıtıldığı, bir kalıp üzerinde şekillendirildiği ve kullanılabilir bir ürün oluşturmak için kesildiği bir üretim sürecidir. Kalıp parçanın geometrisini tanımlarken, diğer aletler ısıtma, şekillendirme ve son işlem için kritik öneme sahiptir.

Termoform kalıpları, ısıtma sistemlerini birleştirir, vakum veya basınç cihazları3ve ambalaj, otomotiv ve tüketim malları gibi sektörlerde hafif, dayanıklı parçalar üretmek için kırpma araçları.

| Alet Tipi | Fonksiyon | Önem |

|---|---|---|

| Küf | Plastik levhayı şekillendirir | Parça geometrisini tanımlar |

| Isıtma Sistemi | Plastiği yumuşatır | Düzgün esneklik sağlar |

| Vakum/Basınç Sistemi | Levhayı kalıba göre şekillendirir | Detaylı şekillendirme sağlar |

| Kırpma Aletleri | Fazla malzemeyi keser | Parçayı tamamlar |

Her Bir Aracın Rolü

Kalıp temel taşıdır, ancak ısıtma sistemleri plastiğin esnek olmasını sağlar, vakum veya basınç sistemleri kalıba uygun hale getirir ve düzeltme araçları son şekli rafine eder. Her bir bileşen vazgeçilmezdir ve herhangi birinin gözden kaçırılması kaliteden veya verimlilikten ödün verilmesine neden olabilir.

Termoformda ısıtma sistemleri opsiyoneldir.Yanlış

Isıtma sistemleri, plastik levhayı şekillendirmek üzere yumuşatmak için gereklidir.

Kırpma aletleri tüm termoform uygulamaları için gereklidir.Doğru

Kırpma, nihai parça şeklini elde etmek için fazla malzemeyi kaldırır.

Termoform Süreçlerinin Farklı Türleri Nelerdir?

Termoform, çeşitli parça karmaşıklıkları ve üretim ölçekleri için esneklik sunan, her biri benzersiz takım ihtiyaçlarına sahip ve belirli uygulamalara uygun çeşitli yöntemler içerir.

Termoform4 prosesler - vakum şekillendirme, basınçlı şekillendirme, mekanik şekillendirme ve örtü şekillendirme - basit ambalajlardan ayrıntılı otomotiv bileşenlerine kadar çeşitli ihtiyaçlara cevap verir.

Vakum Şekillendirme

Vakumlu şekillendirme, ısıtılmış levhayı kalıba çekmek için vakum kullanır ve ambalaj tepsileri gibi basit şekiller için idealdir.

Basınçlı Şekillendirme

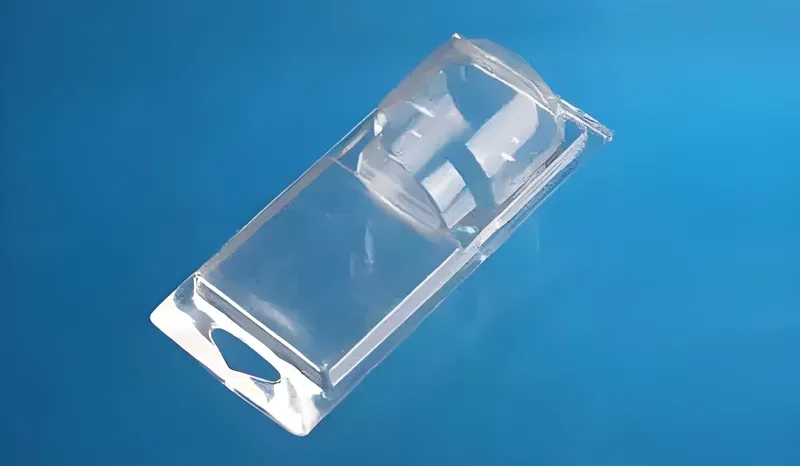

Basınçlı şekillendirme, levhayı kalıba itmek için hava basıncı uygular ve tıbbi muhafazalar gibi uygulamalar için daha ince ayrıntılar sağlar.

Mekanik Şekillendirme

Mekanik şekillendirme, havacılık veya karmaşık parçalarda kullanılan yüksek hassasiyet için eşleşen erkek ve dişi kalıpları kullanır.

Örtü Şekillendirme

Drape şekillendirme, levhayı bir erkek kalıbın üzerine örter, işaretler gibi büyük, basit şekiller için uygundur.

| İşlem Türü | Kullanılan Aletler | Tipik Uygulamalar |

|---|---|---|

| Vakum Şekillendirme5 | Kalıp, vakum sistemi | Ambalaj tepsileri, bardaklar |

| Basınçlı Şekillendirme6 | Küf, basınç sistemi | Otomotiv panelleri, medikal |

| Mekanik Şekillendirme | Erkek ve dişi kalıplar | Havacılık ve uzay bileşenleri |

| Örtü Şekillendirme | Erkek kalıp | İşaretler, ışık kapakları |

Vakum şekillendirme tek termoform türüdür.Yanlış

Basınçlı şekillendirme ve mekanik şekillendirme gibi diğer yöntemler farklı yetenekler sunar.

Basınçlı şekillendirme, vakumlu şekillendirmeye göre daha detaylı parçalar elde edilmesini sağlar.Doğru

Basınçlı şekillendirme, daha keskin detaylar ve dokular için hava basıncı kullanır.

Termoform Diğer Üretim Süreçlerine Kıyasla Nasıldır?

Termoform, enjeksiyon kalıplama ve şişirme kalıplama gibi alternatiflere kıyasla benzersiz avantajlar ve ödünleşimler sunarak onu belirli senaryolar için ideal hale getirir.

Termoform, daha düşük takım maliyetleriyle büyük parçalar üretmede üstünlük sağlarken, enjeksiyon kalıplama yüksek hacimli, karmaşık parçalara uygundur ve şişirme kalıplama içi boş öğeleri hedefler.

Termoform ve Enjeksiyon Kalıplama

Termoform daha düşük takım maliyetlerine ve daha hızlı kuruluma sahiptir, düşük ve orta hacimler için mükemmeldir, enjeksiyon kalıplama ise yüksek hacimli üretim için hassasiyet sunar.

Termoform ve Şişirme Kalıplama

Şişirme kalıplama şişe gibi içi boş parçalar oluştururken, termoform tepsi veya panel gibi açık şekiller üretir.

| Aspect | Termoform | Enjeksiyon Kalıplama7 | Şişirme Kalıplama8 |

|---|---|---|---|

| Kalıp Maliyeti | Düşük ila orta | Yüksek | Orta düzeyde |

| Kurulum Süresi | Kısa | Uzun | Orta düzeyde |

| Parça Boyutu | Büyük parçalar | Küçük ila orta | Orta ila büyük |

| Hassasiyet | Orta düzeyde | Yüksek | Düşük ila orta |

| Üretim Hacmi | Düşük ila orta | Yüksek | Orta ila yüksek |

Termoform, yüksek hacimli üretim için enjeksiyon kalıplamaya göre daha uygun maliyetlidir.Yanlış

Enjeksiyon kalıplama, parça başına daha düşük maliyetler nedeniyle ölçek olarak daha ekonomiktir.

Termoform, şişirme kalıplama gibi içi boş parçalar üretebilir.Yanlış

Termoform, içi boş yapılar için değil, açık şekiller için uygundur.

Termoform Sürecindeki Temel Adımlar Nelerdir?

Termoform, tutarlı ve yüksek kaliteli parçalar üretmek için her biri özel takım ve dikkatli kontrol gerektiren bir dizi adımdan oluşur.

Bu termoform süreci9 şunları içerir malzeme seçimi10ısıtma, şekillendirme, soğutma, düzeltme ve sonlandırma, her adım nihai sonuç için kritik öneme sahiptir.

Malzeme Seçimi

Doğru termoplastiğin (örneğin polistiren veya ABS) seçilmesi uygulamanın ihtiyaçlarına bağlıdır.

Isıtma

Levha, fırınlar veya kızılötesi ısıtıcılar kullanılarak şekillendirme sıcaklığına (örneğin 120-200°C) kadar ısıtılır.

Şekillendirme

Isıtılan levha vakum, basınç veya mekanik kalıplar kullanılarak şekillendirilir.

Soğutma

Parça, şeklini alması için fanlarla veya su soğutmalı kalıplarla soğutulur.

Kırpma

Fazla malzeme CNC router veya bıçak gibi aletlerle çıkarılır.

Bitirme

Delik delme veya yüzey işlemleri gibi isteğe bağlı adımlar parçayı rafine eder.

Termoformda eşit ısıtma kritik öneme sahiptir.Doğru

Eşit olmayan ısıtma çarpıklığa veya eksik şekillendirmeye neden olabilir.

Soğutma, termoformda isteğe bağlı bir adımdır.Yanlış

Soğutma, parçanın şeklini belirler ve deformasyonu önler.

Farklı Malzemeler Termoform Sürecini Nasıl Etkiler?

Malzeme seçimi, şekillendirme sıcaklıklarını, büzülmeyi ve takımlamayı etkileyerek prosesi ve parça kalitesini doğrudan etkiler.

Polistiren, polipropilen ve ABS gibi malzemeler şekillendirme sıcaklığı11 ve büzülme, özel takım ve parametreler gerektirir.

Polistiren (PS)

Şekillendirmesi kolay ve uygun maliyetlidir, ancak kırılgandır; ambalajlama için kullanılır.

Polipropilen (PP)

Yüksek darbe dayanımı, gıda kapları için ideal; daha yüksek büzülme özelliğine sahiptir.

ABS

Güçlü ve detaylı, otomotiv parçaları için uygun; orta derecede büzülme.

| Malzeme | Şekillendirme Sıcaklığı | Küçülme Oranı | Yaygın Uygulamalar |

|---|---|---|---|

| Polistiren | 120-180°C | 0.3-0.5% | Ambalaj, tek kullanımlık malzemeler |

| Polipropilen | 150-170°C | 1.5-2.2% | Yemek tepsileri, otomotiv |

| ABS | 130-160°C | 0.5-0.8% | Tüketim malları, paneller |

Tüm termoform malzemeleri aynı şekillendirme sıcaklığına sahiptir.Yanlış

Her malzeme, özelliklerine bağlı olarak belirli bir sıcaklık aralığı gerektirir.

Kalıp tasarımında malzeme büzülmesi dikkate alınmalıdır.Doğru

Büzülme nihai boyutları etkiler ve kalıp ayarlamaları gerektirir.

Termoform için Tasarım Hususları Nelerdir?

Etkili tasarım, parçaların şekillendirilebilir ve işlevsel olmasını sağlar, süreç ve takım sınırlamalarını hesaba katar.

Önemli hususlar şunlardır taslak açıları12Termoform sonuçlarını optimize etmek için alt kesimler, büzülme, duvar kalınlığı ve kırpma.

Taslak Açıları

Kolay kalıptan çıkarma için erkek kalıplar için 3-5° ve dişi kalıplar için 1-2° kullanın.

Alt Kesimler

Yapışmayı önlemek için çıkarılabilir kalıp bölümlerinden kaçının veya kullanın.

Küçülme

0,5-2% için ayarlayın büzülme13 malzemeye dayalı.

Duvar Kalınlığı

İncelmeyi önlemek için homojenliği koruyun.

Kırpma

Erişilebilir, hassas düzeltme için tasarım.

Termoformda çekim açıları gereksizdir.Yanlış

Çekme açıları kalıptan çıkarmaya yardımcı olur ve hasarı önler.

Termoformda düzgün duvar kalınlığı önemlidir.Doğru

İncelmeyi önler ve tutarlı mukavemet sağlar.

Termoformu Ne Zaman Diğer Proseslere Tercih Etmelisiniz?

Termoform, maliyet, hız ve parça gereksinimlerini dengeleyerek belirli senaryolarda parlar.

Büyük parçalar, düşük ila orta hacimler ve takım maliyetleri ile kurulum süresinin öncelikli olduğu durumlarda termoformu tercih edin.

Karar Verme Rehberi

-

Parça Boyutu: Enjeksiyon kalıplama için pratik olmayan büyük parçalar.

-

Cilt: Yıllık 100-10.000 parça.

-

Bütçe: Daha düşük takım maliyetleri.

-

Teslim Süresi: Daha hızlı kurulum.

Termoform, küçük ve karmaşık parçaların yüksek hacimli üretimi için idealdir.Yanlış

Enjeksiyon kalıplama, yüksek hacimli, karmaşık parçalar için daha iyidir.

Termoform, enjeksiyon kalıplamaya göre daha hızlı kurulum süreleri sunar.Doğru

Daha basit kalıplar teslim sürelerini kısaltır.

Termoformda İlgili Teknolojiler Nelerdir?

Termoform, daha geniş üretim süreçleriyle entegre olarak kullanım alanını genişletir.

İlgili teknolojiler arasında termoformu yukarı ve aşağı yönlü işlemlere bağlayan levha ekstrüzyonu, düzeltme, son işlem ve montaj yer almaktadır.

Upstream Teknolojileri

- Plastik Levha Ekstrüzyonu: Ham levhaları üretir.

Downstream Teknolojileri

-

Kırpma ve Son İşlem: Parçaları kesme veya işlemlerle rafine eder.

-

Montaj: Parçaları diğer bileşenlerle birleştirir.

Termoform, ilgili teknolojiler olmaksızın bağımsız bir süreçtir.Yanlış

Ekstrüzyon, kırpma ve montaj süreçleri ile bağlantılıdır.

Plastik levha ekstrüzyonu termoform için gereklidir.Doğru

Ekstrüde levhalar başlangıç malzemesidir.

Sonuç

Termoform, kalıbın ötesine geçen, yüksek kaliteli parçalar üretmek için ısıtma sistemleri, vakum veya basınç cihazları ve düzeltme araçları gerektiren çok yönlü bir süreçtir. Bu takım ihtiyaçlarının anlaşılması, sektörler arasında verimli üretim ve optimum sonuçlar sağlar.

Termoform, plastik levha ısıtılmadan gerçekleştirilebilir.Yanlış

Plastiği esnek hale getirmek için ısıtma gereklidir.

Malzeme seçimi sadece ısıyla şekillendirilmiş parçaların görünümünü etkiler.Yanlış

Biçimlendirme sıcaklığını, büzülmeyi ve özellikleri etkiler.

-

Termoform süreçlerinde verimliliği ve kaliteyi artıran en yeni ısıtma sistemlerini keşfetmek için bu bağlantıyı keşfedin. ↩

-

Termoformun nihai ürününde hassasiyet ve kalite sağlayan çeşitli düzeltme araçları hakkında bilgi edinin. ↩

-

Bu cihazların rolünü anlamak, termoform sürecinizi ve ürün kalitenizi önemli ölçüde iyileştirebilir. ↩

-

Bu süreç hakkındaki anlayışınızı geliştirmek için Termoformun maliyet etkinliği ve üretimde esneklik gibi avantajlarını keşfedin. ↩

-

Vakum Şekillendirme, süreci ve pratik kullanımlarını anlamanıza yardımcı olabilecek çeşitli endüstrilerdeki uygulamalar hakkında bilgi edinin. ↩

-

Basınçlı Şekillendirmenin inceliklerini, faydalarını ve gelişmiş üretim teknikleri hakkında fikir verebilecek uygulamaları keşfedin. ↩

-

Daha iyi karar vermek için Enjeksiyon Kalıplamanın diğer yöntemlere kıyasla hassasiyeti ve verimliliği hakkında bilgi edinin. ↩

-

Farklı üretim ihtiyaçlarına nasıl uyduğunu görmek için Şişirme Kalıplamanın çeşitli uygulamalarını keşfedin. ↩

-

Termoform sürecini anlamak, yüksek kaliteli parçalar üretmek için çok önemlidir. Ayrıntılı bilgiler için bu bağlantıyı inceleyin. ↩

-

Termoformda malzeme seçimi çok önemlidir, kalite ve performansı etkiler. Önemi hakkında daha fazlasını burada keşfedin. ↩

-

Şekillendirme sıcaklığı nihai ürünün kalitesini doğrudan etkiler. Süreçteki kritik rolü hakkında daha fazla bilgi edinin. ↩

-

Çekim açılarının termoform uygulamalarında kalıptan çıkarma sürecini ve genel parça kalitesini nasıl etkilediğini öğrenin. ↩

-

Nihai ürünlerinizde hassasiyet ve kalite sağlamak için termoformda büzülmeyi nasıl yöneteceğinizi keşfedin. ↩