Basınçlı dökümde kalıp birikmesi, döküm parçaların kalitesini tehlikeye atabilecek ve kalıpların ömrünü kısaltabilecek kritik bir sorundur. Karbon birikintileri gibi bu kalıntı birikimi, yağlayıcı kalıntıları1ve çevresel kirleticiler kalıp yüzeylerinde yüzey hatalarına, boyutsal yanlışlıklara ve üretim maliyetlerinin artmasına neden olabilir. Etkili kalıp birikintisi giderme stratejilerini anlamak ve uygulamak, üretim verimliliğini korumak ve yüksek kaliteli sonuçlar elde etmek için çok önemlidir. Bu blog yazısı, basınçlı dökümde kalıp birikimini yönetmek için tanım, sınıflandırma, giderme stratejileri, proses iş akışları, malzeme uyumluluğu, pratik araçlar ve ilgili teknolojileri incelemektedir.

Basınçlı dökümde kalıp birikmesi, döküm kalitesini ve kalıp ömrünü etkileyen karbon birikintileri, yağlayıcılar ve kirleticiler dahil olmak üzere kalıp yüzeylerinde kalıntı birikmesi anlamına gelir.

Üreticiler bu hususları inceleyerek bakım uygulamalarını optimize edebilir ve operasyonel performansı artırabilir.

Kalıp birikmesi sadece yağlayıcı kalıntıları nedeniyle oluşur.Yanlış

Yağlayıcı kalıntıları önemli ölçüde katkıda bulunurken, kalıp birikimi döküm sırasında karbon birikintilerinden ve toz gibi çevresel kirleticilerden de kaynaklanır.

Etkili sökme stratejileri kalıp ömrünü uzatabilir ve döküm kalitesini artırabilir.Doğru

Düzenli ve uygun temizlik kalıntı birikimini önler, kusurları azaltır ve kalıbın kullanılabilirliğini uzatır.

- 1. Basınçlı Dökümde Kalıp Birikmesi Nedir?

- 2. Die Build-Up Nasıl Sınıflandırılır?

- 3. Kalıp Birikimini Gidermek için Yaygın Stratejiler Nelerdir?

- 4. Kalıp Birikimini Giderme Sürecindeki Adımlar Nelerdir?

- 5. Temizlik Yöntemi Seçiminde Etkili Olan Faktörler Nelerdir?

- 6. Malzeme Uyumluluğu Kalıp Temizliğini Nasıl Etkiler?

- 7. Hangi Pratik Araçlar Kalıp Birikiminin Giderilmesini Geliştirir?

- 8. Kalıp Temizleme için İlgili Teknolojiler Nelerdir?

- 9. Sonuç

Basınçlı Dökümde Kalıp Birikmesi Nedir?

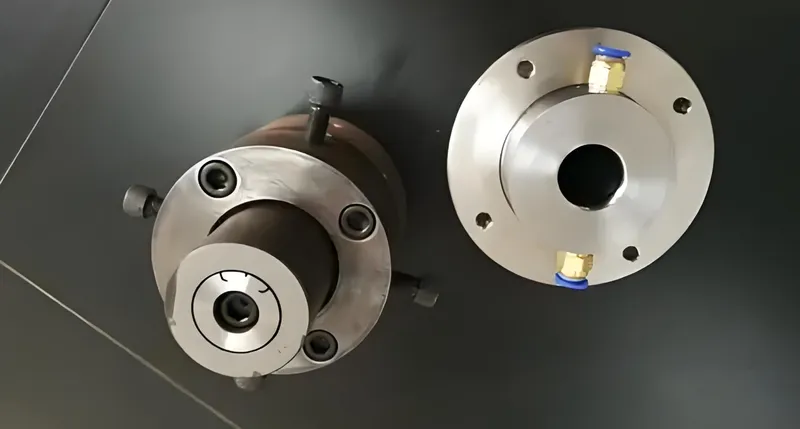

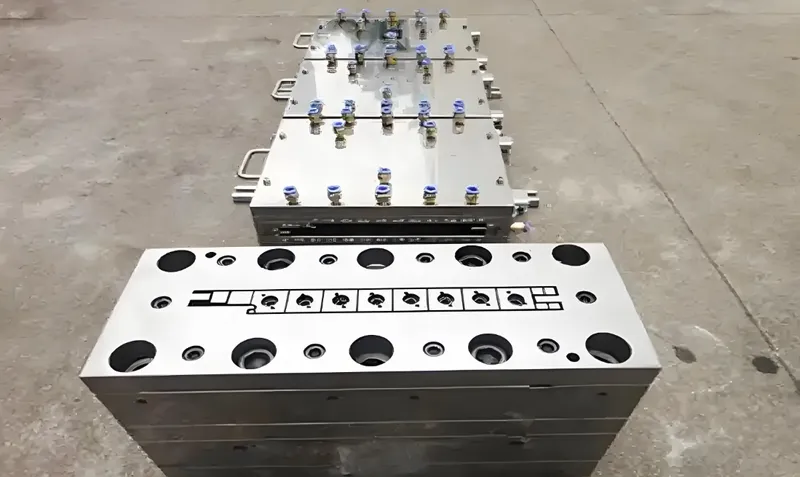

Kalıp birikmesi, basınçlı döküm kalıplarının yüzeylerinde istenmeyen kalıntıların birikmesidir. Bu kalıntılar, parçanın serbest kalmasına yardımcı olmak için uygulanan yağlayıcılar, yüksek sıcaklıkta döküm işlemi sırasında oluşan karbon birikintileri ve kir veya toz gibi harici kirleticiler dahil olmak üzere birçok kaynaktan gelir. Eğer müdahale edilmezse, kalıp birikimi2 yüzey kusurları veya yapışan parçalar gibi kusurlara neden olabilir, sonuçta kalıp ömrünü azaltır ve bakım maliyetlerini artırır.

Kalıp birikmesi, kalıp yüzeylerinde biriken yağlayıcı kalıntıları, karbon birikintileri ve çevresel kirleticilerden oluşur ve etkili temizleme stratejileri gerektirir.

Kalıp birikiminin kaynaklarını ve etkilerini tanımak, doğru temizleme yaklaşımını seçmenin, duruş süresini en aza indirmenin ve tutarlı üretim kalitesini korumanın ilk adımıdır.

Die Build-Up Nasıl Sınıflandırılır?

Kalıp birikimi, uygun çıkarma tekniklerinin seçimine rehberlik eden kökenine göre sınıflandırılabilir. Üç ana kategori şunlardır:

-

Yağlayıcı Kaynaklı Birikim: Döküm sırasında parçanın serbest kalmasını ve soğumasını kolaylaştırmak için kullanılan yağ bazlı veya su bazlı yağlayıcıların kalıntıları.

-

Metal Kaynaklı Birikim: Döküm işlemi sırasında eksik yanma veya metal katılaşmasından kaynaklanan karbon birikintileri.

-

Kirletici Kaynaklı Birikim: Kalıp yüzeylerine yerleşen toz veya havadaki yabancı maddeler gibi dış kaynaklardan gelen birikintiler.

Kalıp birikmesi, her biri özel temizleme yöntemleri gerektiren yağlayıcı ile ilgili, metal ile ilgili ve kirletici ile ilgili tipler olarak kategorize edilir.

Bu sınıflandırma, seçilen stratejinin belirli kalıntı türünü etkili bir şekilde ele almasını sağlayarak hedeflenen bakımı mümkün kılar.

Kalıp Birikimini Gidermek için Yaygın Stratejiler Nelerdir?

Kalıp birikimini gidermek için her biri farklı avantaj ve dezavantajlara sahip çeşitli yöntemler mevcuttur. Seçim, kalıntı türü, kalıp malzemesi ve üretim gereksinimleri gibi faktörlere bağlıdır.

Yaygın kalıp birikimi kaldırma stratejileri3 Her biri belirli kalıntı türleri ve kalıp koşulları için uygun olan solvent temizleme, mekanik temizleme ve ultrasonik temizlemeyi içerir.

| Yöntem | Artıları | Eksiler |

|---|---|---|

| Solvent Temizliği | Organik kalıntılar için etkili, uygulaması kolay | Havalandırma gerektirir, potansiyel kimyasal tehlikeler |

| Mekanik Temizlik | Kimyasal kullanmadan zorlu tortuları temizler | Zaman yoğun, yüzey hasarı riski |

| Ultrasonik Temizleme | Aşındırıcı değildir, karmaşık alanlara ulaşır | Özel ekipman gerektirir, daha yüksek maliyet |

-

Solvent Temizliği4: Yağlayıcı kalıntılarını çözmek için aseton veya su bazlı temizleyiciler gibi kimyasallar kullanır. Hafif organik birikintiler için idealdir ancak karbon birikintilerine karşı daha az etkilidir.

-

Mekanik Temizlik: İnatçı kalıntıları fiziksel olarak temizlemek için fırça veya kumlama gibi araçlar kullanır. Ağır birikimler için en iyisidir ancak kalıba zarar vermemek için dikkatli olunması gerekir.

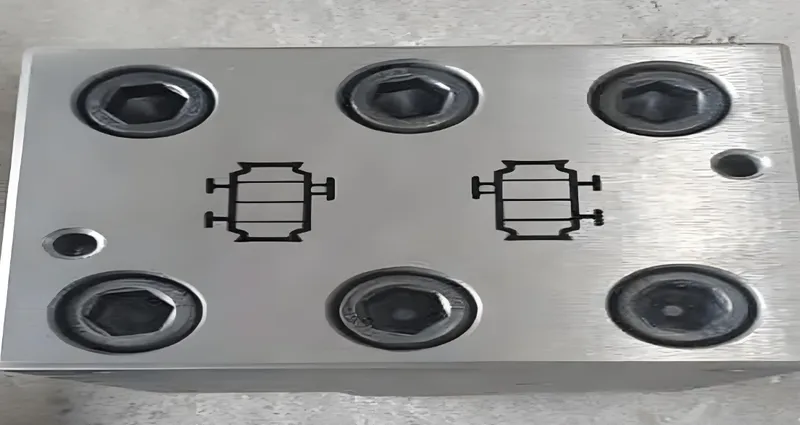

- Ultrasonik Temizleme5: Kalıntıları çıkarmak için sıvı bir ortamda yüksek frekanslı ses dalgalarını kullanır, aşındırma olmadan karmaşık kalıp geometrileri için mükemmeldir.

Bu stratejiler, birikimin ciddiyetine ve türüne bağlı olarak kapsamlı temizlik için birleştirilebilir.

Solvent temizliği tüm kalıp birikimi tipleri için işe yarar.Yanlış

Solventle temizlik organik kalıntılarda başarılıdır, ancak karbon birikintileri veya ağır kirleticilerle mücadele eder, genellikle mekanik veya ultrasonik yöntemler gerektirir.

Ultrasonik temizleme, karmaşık kalıp tasarımları için idealdir.Doğru

Aşındırıcı olmayan yapısı ve karmaşık geometrilere nüfuz etme kabiliyeti, detaylı kalıplar için oldukça etkili olmasını sağlar.

Kalıp Birikimini Giderme Sürecindeki Adımlar Nelerdir?

Kalıp birikimini gidermek, kalıp bütünlüğünü korurken kapsamlı temizlik sağlamak için yapılandırılmış bir süreç içerir. İşte tipik bir iş akışı:

-

Build-Up Tipini Tanımlayın: Kalıntının yağlama maddesiyle mi, metalle mi yoksa kirleticiyle mi ilgili olduğunu belirlemek için kalıbı görsel veya analitik olarak inceleyin.

-

Temizlik Maddesini seçin: Kalıntı türüne göre uygun bir çözücü (örn. yağlar için aseton, metal birikintileri için karbon gidericiler) veya yöntem seçin.

-

Temizlik Maddesini uygulayın: Seçilen solventi veya aleti, özellikle tehlikeli kimyasallarla ilgili güvenlik kurallarına uyarak kullanın.

-

Mekanik Temizlik6 (Gerekirse): Kalıcı kalıntılar için minimum yüzey hasarı sağlayacak şekilde fırça, kazıyıcı veya raspa kullanın.

-

Kalıbı inceleyin: Büyütme veya test kullanarak temizliği doğrulayın ve kalıbın yeniden kullanıma hazır olduğundan emin olun.

Kalıp birikimini giderme süreci kalıntının tanımlanmasını, bir temizleme yönteminin seçilmesini ve uygulanmasını, gerekirse mekanik olarak temizlenmesini ve kalıbın incelenmesini içerir.

Bu sistematik yaklaşım, kalıbı optimum duruma getirerek gelecekteki dökümlerde kusurları önler.

Temizlik Yöntemi Seçiminde Etkili Olan Faktörler Nelerdir?

Doğru temizleme yönteminin seçilmesi, birkaç temel faktörün değerlendirilmesini gerektirir:

- Biriktirme Tipi: Organik kalıntılar çözücüleri tercih ederken, karbon birikintileri mekanik yöntemlere ihtiyaç duyabilir.

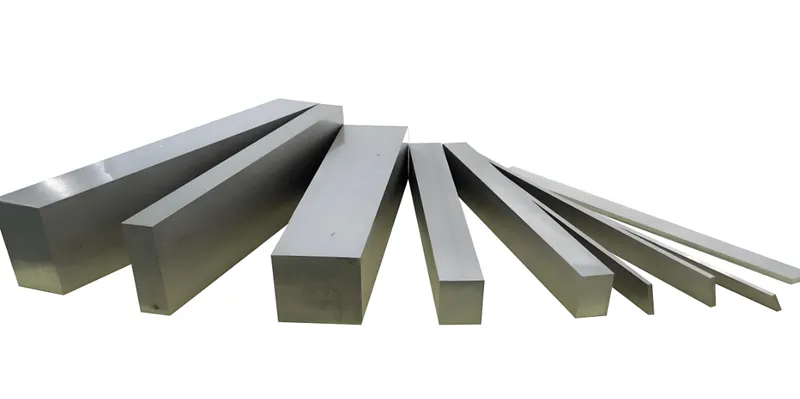

- Kalıp Malzemesi: Basınçlı dökümde yaygın olarak kullanılan çelik kalıplar, korozyonu önlemek için uyumlu maddelerle temizlenmelidir.

-

Birikme Şiddeti: Hafif kalıntılar sadece solvent temizliği gerektirebilirken, ağır birikimler ultrasonik veya mekanik müdahale gerektirebilir.

-

Güvenlik ve Çevresel Kaygılar: Operatör riskini azaltan yöntemleri tercih edin ve mümkün olduğunda çevre dostu malzemeler kullanın.

Temizleme yöntemi seçimini etkileyen faktörler arasında birikme türü, kalıp malzemesi, önem derecesi ve güvenlik hususları yer alır.

Dikkatli bir değerlendirme, özel ihtiyaçlara göre uyarlanmış verimli, güvenli ve etkili bir temizlik stratejisi sağlar.

Malzeme Uyumluluğu Kalıp Temizliğini Nasıl Etkiler?

Çoğu basınçlı döküm kalıbı çelikten yapılmıştır ve temi̇zli̇k maddeleri̇7 korozyona uğramayacak veya malzemeye zarar vermeyecek. Uyumluluk hususları şunları içerir:

-

Çözücü Seçimi: Güçlü alkalin temizleyiciler alüminyum dökümlere zarar verebilir, ancak uygun şekilde yönetilirse çelik için genellikle güvenlidir.

-

Koruyucu Kaplamalar: Temizlik maddeleri, kalıp üzerindeki anti-korozif kaplamaları veya yüzey işlemlerini bozmamalıdır.

Malzeme uyumluluğu, temizlik maddelerinin çelik kalıpları ve kaplamalarını korumasını sağlayarak korozyonu veya hasarı önler.

Kalıbın uzun ömürlü olmasını sağlamak için daima üretici yönergelerine başvurun veya yeni maddeleri test edin.

Hangi Pratik Araçlar Kalıp Birikiminin Giderilmesini Geliştirir?

Etkili kalıp bakımı, aşağıdakiler gibi pratik araçlara ve uygulamalara dayanır:

-

Bakım Programı: Aşırı birikmeyi önlemek için üretim hacmine bağlı olarak kalıpları düzenli olarak (örn. her 20.000-30.000 atışta bir) temizleyin.

-

Depolama ve Elleçleme: Temizlik maddelerini güvenlik bilgi formlarına (SDS) göre saklayın ve uygulama sırasında kişisel koruyucu ekipman (PPE) kullanın.

- Operatör Eğitimi: Personeli temizlik teknikleri, güvenlik protokolleri ve proaktif bakımın önemi konusunda eğitin.

Kalıp birikimini gidermek için pratik araçlar arasında düzenli olarak bakim programi8s, güvenli depolama uygulamaları ve operatör eğitimi.

Bu önlemler tutarlılığı teşvik eder ve üretim kesintilerini azaltır.

Kalıp Temizleme için İlgili Teknolojiler Nelerdir?

Gelişmiş teknolojiler geleneksel temizlik yöntemlerini geliştirerek daha fazla verimlilik ve hassasiyet sunabilir:

-

Ultrasonik Temizleme: Karmaşık kalıp yüzeylerini aşındırmadan temizlemek için ses dalgalarını kullanır (Ultrasonik Temizleme Hakkında Daha Fazla Bilgi Edinin).

-

Plazma Temizliği: Kalıntıları gidermek için iyonize gaz kullanır, kimyasal içermeyen hassas malzemeler için idealdir.

-

Buharlı Temizlik: Yüksek sıcaklıkta buhar uygulayarak birikintileri çözer ve solvent içermeyen bir alternatif sunar.

Ultrasonik, plazma ve buharlı temizleme gibi ilgili teknolojiler kalıp bakımı için gelişmiş çözümler sunar.

Bunların rutinlere entegre edilmesi temizlik sonuçlarını iyileştirebilir ve karmaşık kalıp tasarımlarını destekleyebilir.

Sonuç

Basınçlı dökümde kalıp birikimini yönetmek, yüksek kaliteli üretimi sürdürmek ve kalıp ömrünü uzatmak için çok önemlidir. Kaynaklarını anlayarak, kalıntıları sınıflandırarak ve özel temizleme stratejileri uygulayarak - örneğin solvent, mekanik veya ultrasoni̇k temi̇zli̇k9-Üreticiler süreçlerini optimize edebilirler. Malzeme uyumluluğu, yapılandırılmış iş akışları, pratik araçlar ve gelişmiş teknolojiler etkinliği daha da artırır. Düzenli bakım ve eğitimli operatörler, birikmeyi önlemenin, maliyetleri düşürmenin ve tutarlı döküm kalitesi sağlamanın anahtarıdır.

-

Yağlayıcı kalıntılarının basınçlı döküm üzerindeki etkisi ve yüksek kaliteli sonuçlar elde etmek için bunların giderilmesine yönelik etkili yöntemler hakkında bilgi edinin. ↩

-

Döküm kalitesini ve kalıp ömrünü artırmak için kalıp birikimini yönetmeye yönelik etkili stratejileri ve içgörüleri keşfedin. ↩

-

Bakım uygulamalarını optimize edebilecek ve üretim verimliliğini artırabilecek çeşitli kaldırma stratejilerini keşfedin. ↩

-

Basınçlı dökümlerin temizlenmesi için en iyi solventleri ve bunların temizleme sürecini nasıl iyileştirebileceğini keşfedin. ↩

-

Ultrasonik temizliğin, kalıntıları hasara yol açmadan etkili bir şekilde gidererek kalıp bakımını nasıl geliştirebileceğini keşfedin. ↩

-

Mekanik temizleme teknikleri ve bunların inatçı kalıp kalıntılarıyla mücadeledeki etkinliği hakkında bilgi edinin. ↩

-

Basınçlı döküm kalıplarının uzun ömürlü olmasını ve performans göstermesini sağlayan etkili temizlik maddelerini keşfetmek için bu bağlantıyı keşfedin. ↩

-

Bir bakım programının önemini anlamak, aşırı birikimi önlemeye ve kalıp ömrünü uzatmaya yardımcı olabilir. ↩

-

Ultrasonik temizlemenin kalıp yüzeylerini aşındırmadan korumadaki etkinliği ve hassasiyeti hakkında bilgi edinin. ↩