Ekstrüzyon, plastik ve metal gibi malzemeleri bir kalıptan geçirerek boru, levha veya çubuk gibi sürekli profillere dönüştüren ve yaygın olarak kullanılan bir üretim sürecidir. Yüksek kaliteli ekstrüzyon elde etmenin kilit faktörlerinden biri sıcaklık profilleri1-Ekstrüderin farklı bölgelerindeki spesifik sıcaklık ayarları. Düzgün ayarlanmış sıcaklık profilleri, malzemenin eşit şekilde erimesini, sorunsuz akmasını ve istenen özelliklere sahip bir ürün oluşturmasını sağlar. Bu blog yazısı, hem yeni başlayanlar hem de deneyimli profesyoneller için bilgiler sunarak, optimum ekstrüzyon için sıcaklık profillerini ayarlamanın temelleri konusunda size rehberlik edecektir.

Ekstrüzyonda sıcaklık profillerinin ayarlanması, besleme bölgesi, kovan bölgeleri ve kalıp boyunca sıcaklıkları malzeme ve uygulamaya göre uyarlayarak eşit erime, düzgün akış ve yüksek kaliteli ürünler sağlar.

İster ambalaj filmleri ister otomotiv parçaları üretiyor olun, bu ayarların nasıl değiştirileceğini anlamak büyük fark yaratabilir. Ekstrüzyonun bu kritik yönüne hakim olmak için temel bilgilere, teknik ayrıntılara ve pratik ipuçlarına göz atalım.

Sıcaklık profilleri başarılı bir ekstrüzyon için çok önemlidir.Doğru

Malzeme erimesini ve akışını düzenleyerek kusurları önler ve tutarlı ürün kalitesi sağlarlar.

Ekstrüzyon plastik malzemelerle sınırlıdır.Yanlış

Ekstrüzyon, inşaat ve elektronik gibi sektörlerde plastikler, metaller, seramikler ve daha fazlası için kullanılır.

- 1. Ekstrüzyonda Sıcaklık Profilleri Nedir?

- 2. Malzemeler Sıcaklık Profillerini Nasıl Etkiler?

- 3. Sıcaklık Profillerini Ayarlama Adımları Nelerdir?

- 4. Sıcaklık Profili Ayarlamalarında Ne Gibi Zorluklar Ortaya Çıkıyor?

- 5. Sıcaklık Profilleri Sektöre Göre Nasıl Değişiyor?

- 6. Sıcaklık Profillerini Optimize Etmek İçin Bazı Pratik İpuçları Nelerdir?

- 7. Sonuç

Ekstrüzyonda Sıcaklık Profilleri Nedir?

Sıcaklık profilleri, ekstrüderin bölgeleri boyunca kontrol edilen sıcaklık ayarlarını ifade eder: besleme bölgesi, kovan bölgeleri ve kalıp bölgesi. Her bölge, ham maddenin bitmiş bir ürüne dönüştürülmesinde benzersiz bir rol oynar.

Sıcaklık profilleri, her biri uygun erime ve akışı sağlamak için uyarlanmış besleme bölgesi (daha soğuk), varil bölgeleri (kademeli olarak daha sıcak) ve kalıp bölgesinden (şekillendirme için optimize edilmiş) oluşur.

| Bölge | Tipik Sıcaklık Aralığı (örn. Plastikler) | Amaç |

|---|---|---|

| Yem Bölgesi | Yumuşama noktasının 20-60°C altında | Erken erimeyi önler |

| Varil Bölgeleri | 150-250°C (malzemeye bağlı) | Malzemeyi eritir ve karıştırır |

| Ölüm Bölgesi | Erime noktasının 50-75°C üzerinde | Akışı şekillendirir ve dengeler |

Yem Bölgesi

Bu besleme bölgesi2 Ham maddeyi ekstrüdere sokar. Sistemi tıkayabilecek veya besleme tutarlılığını bozabilecek erken erimeyi önlemek için daha soğuk (genellikle malzemenin yumuşama noktasının 20-60°C altında) tutulur.

Varil Bölgeleri

Birden fazla bölgeye ayrılan varil, malzemeyi kademeli olarak erime noktasına kadar ısıtır. Örneğin, plastik ekstrüzyonunda, sıcaklıklar erime noktasının hemen üzerinde başlayabilir ve tam erime ve karışmayı sağlamak için bölgeler boyunca artabilir. Bu kademeli artış, termal şoktan kaçınmanın ve homojenlik sağlamanın anahtarıdır.

Ölüm Bölgesi

Kalıp bölgesi, erimiş malzemeyi ekstrüderden çıkarken şekillendirir. Genellikle malzemenin erime noktasının 50-75°C üzerinde olan sıcaklığı, düzgün akış ve uygun şekil tutma sağlar. Burada çok yüksek veya çok düşük bir ayar, yüzey kalitesini ve boyutsal doğruluğu etkileyebilir.

Besleme bölgesi namlu bölgelerinden daha sıcak olmalıdır.Yanlış

Besleme bölgesi erken erimeyi önlemek için daha soğukken, varil bölgeleri malzemeyi eritmek için sıcaklıkta artış gösterir.

Kalıp bölgesi sıcaklığı ürün yüzey kalitesini etkiler.Doğru

Malzemenin nasıl aktığını ve katılaştığını kontrol ederek pürüzsüzlüğü ve görünümü etkiler.

Malzemeler Sıcaklık Profillerini Nasıl Etkiler?

Farklı malzemeler - polietilen gibi plastikler veya alüminyum gibi metaller - benzersiz termal özelliklere sahiptir ve optimum ekstrüzyon için özelleştirilmiş sıcaklık profilleri gerektirir.

Polietilen, PVC ve alüminyum gibi malzemeler, erime noktalarına ve akış davranışlarına bağlı olarak belirli sıcaklık profilleri gerektirir.

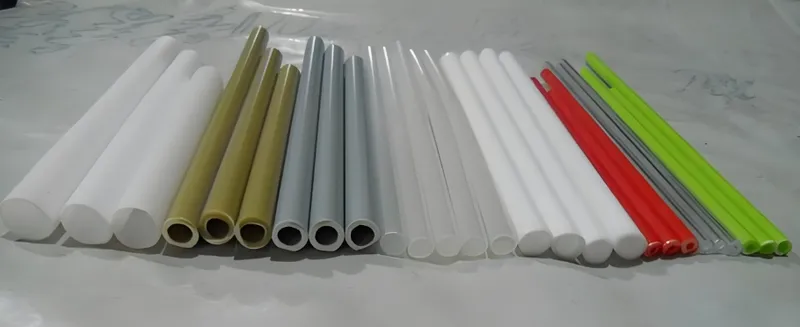

Yaygın Plastikler

-

Polietilen (PE)3: Tam erime ve akış sağlamak için yükselen bir profille 150-250°C'de işlenir.

-

Polivinil Klorür (PVC)4: Termal bozulmayı önlemek için 170-190°C'de düz bir profille ekstrüde edilmiştir.

- Polipropilen (PP): Optimum viskozite için genellikle tepe profili ile 200-250°C gerektirir.

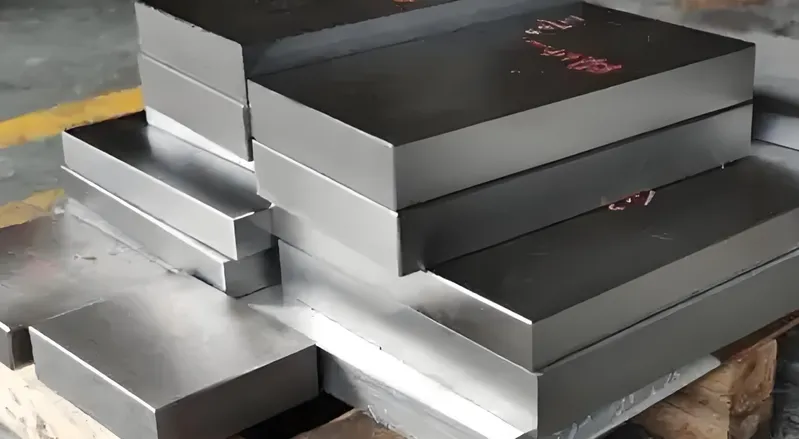

Metaller

- Alüminyum: Tek tip kalite için izotermal (sabit) bir profil kullanılarak 350-500°C'de sıcak ekstrüzyon.

- Çelik: Yüksek akış gerilimini yönetmek için tepe profiline sahip 900-1200°C'ye ihtiyaç duyar.

Tüm malzemeler aynı sıcaklık profillerini kullanır.Yanlış

Her malzemenin termal özellikleri, etkili ekstrüzyon için benzersiz ayarlar gerektirir.

PVC, polietilenden daha düşük sıcaklıklar gerektirir.Doğru

PVC'nin ısı hassasiyeti, bozulmayı önlemek için daha düşük ayarlar gerektirir.

Sıcaklık Profillerini Ayarlama Adımları Nelerdir?

Sıcaklık profillerinin ayarlanması, en iyi sonuçları elde etmek için üretici yönergeleri ile gerçek zamanlı gözlemleri dengeleyen metodik bir süreçtir.

Önerilen ayarlarla başlayın, süreci izleyin ve ekstrüzyonu optimize etmek için ürün kalitesine göre kademeli olarak (5-10°C) ayarlayın.

Adım 1: Üretici Kılavuzlarını Kullanın

Malzeme tedarikçisi tarafından önerilen sıcaklık ayarları ile başlayın. Bunlar çoğu uygulama için güvenilir bir temel sağlar.

Adım 2: Süreci Gözlemleyin

İzleyin ekstrüzyon5 Malzemenin akışını, ekstrüdatın görünümünü ve eğrilme veya pürüzlü yüzeyler gibi kusur belirtilerini yakından kontrol edin. Bu geri bildirim ayarlamalarınıza rehberlik eder.

Adım 3: Kademeli Olarak Ayarlayın

İlgili bölgede küçük değişiklikler (tipik olarak 5-10°C) yapın:

-

Zayıf erime mi? Varil bölgesi sıcaklıklarını artırın.

-

Pürüzlü yüzey mi? Kalıp bölgesini ayarlayın.

Adım 4: Test Edin ve İyileştirin

Her ayarlamadan sonra bir test yapın, sonucu değerlendirin ve ürün kalite standartlarını karşılayana kadar daha da iyileştirin.

Büyük sıcaklık değişimleri ince ayar için en iyisidir.Yanlış

Küçük ayarlamalar aşımı ve yeni kusurların ortaya çıkmasını önler.

İzleme, etkili ayarlamalar için kritik öneme sahiptir.Doğru

Gerçek zamanlı gözlem, zamanında düzeltme ve tutarlı kalite sağlar.

Sıcaklık Profili Ayarlamalarında Ne Gibi Zorluklar Ortaya Çıkıyor?

Özellikle malzeme davranışı ve proses verimliliği dengelenirken sıcaklık profillerinin ince ayarını yapmak zor değildir.

Karşılaşılan zorluklar arasında bozulmayı önlemek, homojen erime sağlamak ve kaliteyi korurken enerji kullanımını optimize etmek yer alıyor.

Malzeme Bozulması

PVC gibi ısıya duyarlı malzemeler, sıcaklıklar güvenli sınırları aşarsa bozulabilir ve renk solmasını veya bozulmayı önlemek için hassas kontrol gerektirir.

Düzgün Erime

Eşit olmayan erime topaklanmalara veya boşluklara neden olabilir. Kademeli sıcaklık artışlarına sahip iyi tasarlanmış bir profil, tutarlılığın korunmasına yardımcı olur.

Enerji Verimliliği

Daha yüksek sıcaklıklar akışı iyileştirir ancak enerji maliyetlerini yükseltir. Amaç, hala kalite sağlayan en düşük etkili ayarları bulmaktır.

Daha yüksek sıcaklıklar her zaman ekstrüzyon kalitesini artırır.Yanlış

Aşırı ısı malzemeleri bozabilir ve enerji israfına neden olabilir, bu nedenle optimizasyon çok önemlidir.

Profillerin ince ayarlanması enerji verimliliğini artırır.Doğru

Optimize edilmiş ayarlar gereksiz ısınmayı azaltarak kaliteden ödün vermeden maliyetleri düşürür.

Sıcaklık Profilleri Sektöre Göre Nasıl Değişiyor?

İnşaat ve otomotiv gibi sektörler, sıcaklık profillerinin nasıl yapılandırıldığını etkileyen farklı ekstrüzyon ihtiyaçlarına sahiptir.

İnşaat, otomotiv, ambalaj ve elektronik sektörlerinin her biri, belirli ürün taleplerini karşılamak için özel sıcaklık profilleri gerektirir.

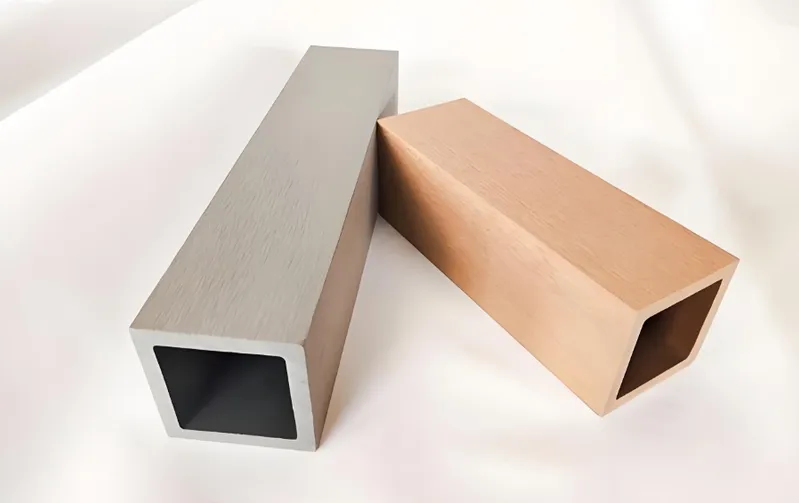

Otomotiv

Trimler gibi bileşenler, bütünlüğü korumak için tutarlı profillere (genellikle metaller için izotermal (alüminyum için 350-500°C)) ihtiyaç duyar.

İnşaat

Borular ve çerçeveler için yükselen profiller (örneğin plastikler için 150-250°C) mukavemet ve boyutsal stabilite sağlar.

Paketleme

Filmler ve kaplar, eşit kalınlık için akış ve soğutmayı dengeleyen profiller kullanır (örneğin, PP için 200-250°C).

Elektronik

Isı alıcıları, termal performansı sağlamak için sıkı kontrol (örneğin alüminyum için 350-500°C) ile hassasiyet gerektirir.

Sıcaklık profilleri sektörler arasında aynıdır.Yanlış

Sektöre özgü gereksinimler, benzersiz sıcaklık ayarlarını yönlendirir.

Plastiklerin yapımında yükselen profiller yaygındır.Doğru

Sağlam yapısal ürünler için kapsamlı eritme sağlarlar.

Sıcaklık Profillerini Optimize Etmek İçin Bazı Pratik İpuçları Nelerdir?

İşte sizi geliştirecek uygulanabilir stratejiler ekstrüzyon süreci6:

-

Besleme Bölgesini Serin Tutun: Yumuşama noktasının altına ayarlayarak erken erimeyi önleyin.

-

Kademeli Olarak Artırın: Malzemeyi eşit şekilde eritmek için varil sıcaklıklarını artırın.

-

Erime Probu Kullanın: Hassasiyet için malzemenin iç sıcaklığını ölçün.

-

Küçük Adımlarla Ayarlayın: Kontrolü sürdürmek için değişiklikleri 5-10°C ile sınırlayın.

-

Çevre Hesabı: Gerektiğinde nem veya ortam sıcaklığı için ayarlayın.

Ortam koşulları ekstrüzyonu etkilemez.Yanlış

Nem ve oda sıcaklığı malzeme davranışını ve ayarlarını etkileyebilir.

Bir eriyik probu sıcaklık doğruluğunu artırır.Doğru

Hassas profil ayarlamaları için gerçek zamanlı veri sağlar.

Sonuç

Sıcaklık profillerine hakim olmak, optimum ekstrüzyon için hayati önem taşır ve sektörler arasında yüksek kaliteli ürünler sağlar. Her bir ekstrüder bölgesinin rolünü anlayarak, ayarları malzemenize göre uyarlayarak ve gözlemlere dayanarak iyileştirme yaparak verimli bir şekilde tutarlı sonuçlar elde edebilirsiniz.

-

Bu kaynağı keşfetmek, ekstrüzyon sürecinizi etkili bir şekilde optimize etmek için size uzman görüşleri ve teknikleri sağlayacaktır. ↩

-

Besleme bölgesinin işlevini öğrenmek, ekstrüzyonda malzeme taşıma ve işleme bilginizi artıracak ve daha iyi ürün kalitesi sağlayacaktır. ↩

-

Ekstrüzyon projelerinizde en iyi sonuçları elde etmek için PE'ye özel işleme sıcaklıkları ve teknikleri hakkında bilgi edinin. ↩

-

PVC'de bozulmayı önlemek, yüksek kaliteli ekstrüdatlar ve verimli üretim sağlamak için etkili stratejileri keşfedin. ↩

-

Ekstrüzyonda en iyi uygulamaları keşfetmek, anlayışınızı geliştirebilir ve üretim kalitenizi artırabilir ↩

-

Bu bağlantı, ekstrüzyonda sık karşılaşılan zorlukları ve üretim verimliliğinizi artıracak etkili çözümleri keşfetmenize yardımcı olacaktır. ↩