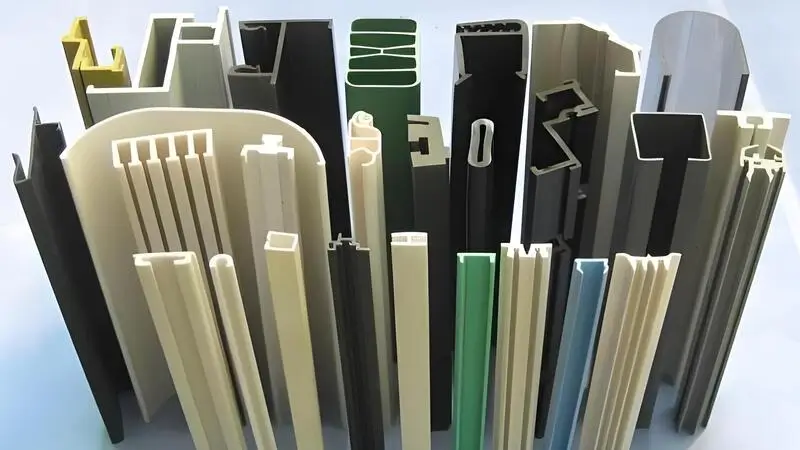

Birçok endüstri, hafif, korozyona dayanıklı ve ucuz seçenekler sundukları için plastik ürünleri yaygın olarak kullanmaktadır. Plastik ekstrüzyon kalıplarının kalitesi, plastik ürünlerin doğruluğu ve üretkenliği için çok önemlidir. İster basit bir boru ister karmaşık bir endüstriyel bağlantı parçası olsun, kalıp anahtardır.

Bu makale plastik ekstrüzyon kalıplarının nasıl yapılacağını açıklamaktadır. Tasarım, malzeme seçimi, işleme, yüzey işleme ve montaj testlerini kapsamaktadır.

Plastik ekstrüzyon kalıpları belirli şekiller ve profiller için tasarlanmıştır.Doğru

Kalıplar, ekstrüde plastiği istenen forma sokmak için özel olarak üretilir ve tutarlı sonuçlar elde edilmesini sağlar.

Plastik ekstrüzyon kalıpları yalnızca bir tür malzeme için kullanılabilir.Yanlış

Kalıplar, malzemenin özellikleri ve sıcaklık gereksinimleri ile uyumlu olmaları koşuluyla çeşitli termoplastikler için kullanılabilir.

- 1. Plastik ekstrüzyon kalıbı erken aşamada nasıl tasarlanır?

- 2. Plastik ekstrüzyon kalıpları için ne tür malzeme seçmeliyiz?

- 3. Plastik ekstrüzyon kalıpları için hangi işleme tekniklerini2 kullanacağız?

- 4. Elektrik Deşarjlı İşleme (EDM) nedir?

- 5. Plastik ekstrüzyon kalıpları için yüzey işleme yöntemleri nelerdir?

- 6. Plastik ekstrüzyon kalıp montajı aşamaları nelerdir?

- 7. Plastik ekstrüzyon kalıp hata ayıklama adımları nelerdir?

- 8. Sonuç

Plastik ekstrüzyon kalıbı erken aşamada nasıl tasarlanır?

Ön tasarım, aşağıdakileri yapmak için temel oluşturur plasti̇k ekstrüzyon kaliplari1. Bu adım, tıpkı bir ev inşa etmeden önce planların çizilmesi gibi, sonraki çalışmalar için kesin rehberlik sağlamak açısından kritik önem taşır.

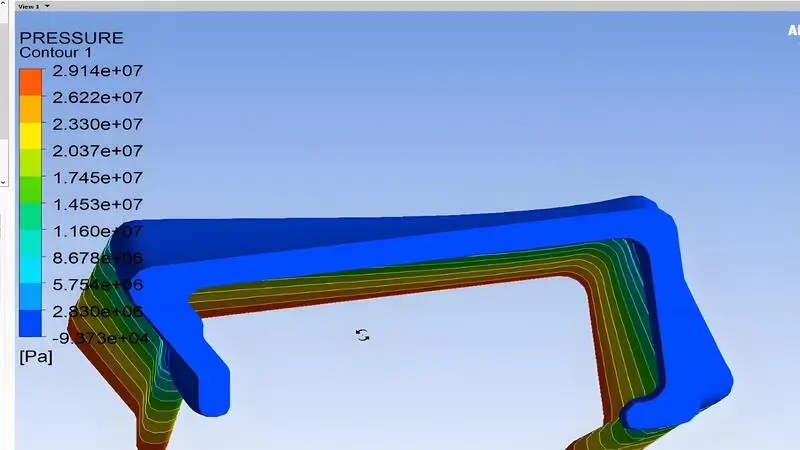

Mühendisler kalıp yapısını, akış kanalını ve soğutma sistemini simüle ve analiz etmelidir. Bunu ürünün şekline, boyutuna ve hassasiyetine göre yaparlar. Bu, tasarımı optimize etmelerine yardımcı olur.

Plastik ürün değerlendirmesi

Tasarım çizimlerini aldıktan sonra, bunları nasıl kullanacağımızı analiz etmemiz gerekir. Performans gereksinimlerini kontrol etmeli ve önemli ayrıntıları bulmalıyız. Bunlar arasında şekil karmaşıklığı, boyutsal doğruluk ve duvar kalınlığı homojenliği yer alır.

Kalıp Yapısı Tasarımı

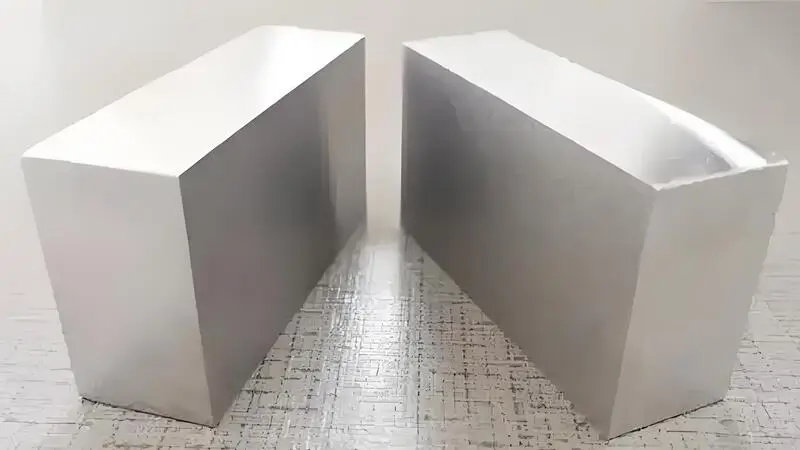

Kalıp yapısı tasarımı, ön tasarımın çekirdeğidir. Plastik ürünleri analiz ederek kalıp ayırma yüzeyini belirleyin. Ayrıca, boşluk sayısını, çekirdek yapısını ve kalıp ayırma yöntemini not edin.

Koşucu sistem tasarımı

Mühendis, ürünün şekli, boyutu ve boşluğuna göre uygun bir ana akış kanalı, manifold ve kapı tasarlamalıdır. Ana akış kanalı eriyiğin akışına yardımcı olur. Manifold eriyiği eşit şekilde yayar. Kapının konumu ve boyutu akış hızını ve dolum düzenini etkiler.

Soğutma sistemi tasarımı

Ürünün şekline ve duvar kalınlığına göre, soğutma kanallarını makul bir şekilde düzenleyin. Soğutma kanalları boşluğun yüzeyine yakın olmalıdır. Bu, sabit bir soğutma etkisi yaratmaya yardımcı olur. Ayrıca kalıplama döngüsünü kısaltır ve üretim verimliliğini artırır.

Bir plastik ekstrüzyon kalıbının tasarımı, nihai ürünün şeklini ve boyutunu belirlemek için çok önemlidir.Doğru

İyi tasarlanmış bir kalıp, tutarlı üretim kalitesi sağlar, kusurları en aza indirir ve istenen özelliklere ulaşır.

Plastik ekstrüzyon kalıpları sadece deneyimli mühendisler tarafından tasarlanabilir.Yanlış

Deneyim önemli olmakla birlikte, kalıplar gelişmiş yazılım araçları ve simülasyonlar kullanılarak da tasarlanabilir.

Plastik ekstrüzyon kalıpları için ne tür malzeme seçmeliyiz?

Çelik güçlü, dayanıklı ve aşınmaya karşı dirençlidir, hassas, uzun ömürlü kalıplar için mükemmeldir. Alüminyum alaşımı hafiftir, mükemmel termal iletkenliğe sahiptir ve üzerinde çalışması kolaydır, bu da onu hızlı, hafif kalıp üretimi için ideal kılar.

Malzeme seçerken kalıp koşullarını, ürün üretim partisini ve maliyeti ve diğer faktörleri göz önünde bulundurmalıyız.

Çelik türleri ve özellikleri

Yaygın olarak kullanılan kalıp çeliği karbon çeliği, alaşımlı çelik ve yüksek hız çeliğidir.

Karbon çeliği serttir ve aşınmaya karşı dayanıklıdır. Ancak ısıl işlem sırasında çok fazla deforme olabilir. Basit kalıplar veya düşük hassasiyet ihtiyacı olanlar en iyisidir.

Alaşımlı çelik, alaşım elementleri eklendiğinde sertlik, aşınma direnci ve tokluk kazanır. Isıl işlem sırasında düşük deformasyona sahiptir. Bu, birçok türde yaygın olarak kullanılmasını sağlar

plastik ekstrüzyon kalıpları.

Yüksek hız çeliği serttir ve aşınmaya karşı dayanıklıdır. Ayrıca yüksek termal sertliğe sahiptir. Bu çelik, yüksek sıcaklıklarda kesim yaparken iyi performans gösterir. İnsanlar genellikle karmaşık kalıplama parçaları ve kesme aletleri yapmak için kullanırlar.

Alüminyum alaşımın avantajları

Alüminyum alaşımı hafiftir ve iyi bir yoğunluğa sahiptir. Ayrıca ısıyı iyi iletir, bu da kalıpların daha hızlı soğutulmasına yardımcı olur. Bu da üretim verimliliğini artırır.

Genellikle havacılık ve uzay endüstrisindeki plastik kalıplar için kullanılır. Yüksek kalıp ömrüne ihtiyaç duymayan günlük eşyalar için de kullanılır.

Kalıp malzemelerinin seçimi

Kalıp malzemelerini seçerken öncelikle kalıbı nasıl kullanacağınızı göz önünde bulundurun. Çalışma sıcaklığı, basınç ve aşınma gibi faktörleri göz önünde bulundurun. Yüksek sıcaklık, yüksek basınç ve ağır aşınma için güçlü, sert ve aşınmaya dayanıklı çelik seçin. Çalışma sıcaklığı düşükse ve ağırlık önemli değilse, alüminyum alaşım iyi bir seçim olabilir.

Ekstrüzyon kalıpları için kullanılan yaygın malzemeler arasında çelik, alüminyum ve bakır alaşımları bulunur.Doğru

Bu malzemeler mukavemetleri, ısı dirençleri ve dayanıklılıkları nedeniyle tercih edilir ve bu da onları ekstrüzyon kalıp yapımı için ideal hale getirir.

Ekstrüzyon kalıpları sadece çelikten yapılabilir.Yanlış

Çelik yaygın bir malzeme olmakla birlikte, alüminyum ve bakır alaşımları gibi diğer metaller de kalıplar için kullanılır.

Hangi i̇şleme tekni̇kleri̇2 plastik ekstrüzyon kalıpları için kullanacak mıyız?

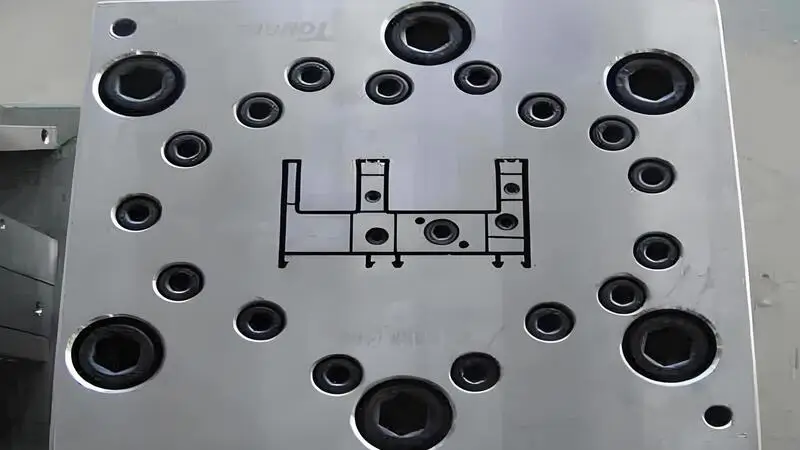

Tasarım çizimlerine dayanarak, kalıp malzemesi parçaların belirli bir şekline ve boyutsal doğruluğuna göre işlenecektir. İşleme doğruluğu ve kalitesi, kalıp montajını ve performansını doğrudan etkiler.

Ekstrüzyon kalıpları genellikle tornalama, frezeleme, delme, taşlama ve diğer işleme yöntemlerini kullanır.

Dönüş

Torna tezgahında, iş parçası ileri geri hareket ederken takım döner. Bu, dış dairenin, deliğin, dişlerin ve diğer yüzeylerin şekillendirilmesine yardımcı olur. Yüksek boyutsal doğruluk ve yüzey pürüzlülüğü elde edebilirsiniz.

Frezeleme

Freze makinesinde, freze bıçağı döner ve iş parçası çok yüzeyli işleme elde etmek için hareket eder. Frezeleme çeşitli düz yüzeyleri, basamak yüzeylerini, olukları, boşlukları ve diğer karmaşık şekilleri işleyebilir.

Sondaj

Delme makinesinde matkap döner ve delik açmak için eksenel besleme kullanılır. Delme hassasiyeti nispeten düşüktür. Genel olarak, doğruluğu ve yüzey kalitesini iyileştirmek için raybalama, delik delme ve diğer işlemlere ihtiyaç duyulur.

Taşlama

Taşlama, taşlama çarkının yüksek hızda döndürülmesi ve iş parçasının beslenmesi ile yapılır. Kalıp parçalarının yüzeyi taşlanır. Çeşitli düz yüzeyleri, silindirik, iç delikleri ve diğer yüzeyleri işleyebilir. Çok yüksek hassasiyet ve pürüzlülük elde edilebilir.

CNC işleme, plastik ekstrüzyon kalıpları için yaygın olarak kullanılır.Doğru

CNC işleme, doğru ve verimli kalıp üretimi için gerekli olan yüksek hassasiyet ve karmaşık tasarımlar oluşturma yeteneği sunar.

Plastik ekstrüzyon kalıpları yalnızca manuel yöntemler kullanılarak işlenebilir.Yanlış

Plastik ekstrüzyon kalıpları tipik olarak, manuel tekniklere kıyasla daha yüksek hassasiyet ve verimlilik sağlayan CNC gibi otomatik yöntemler kullanılarak işlenir.

Elektrik Deşarjlı İşleme (EDM) nedir?

EDM, kalıp malzemeleri üzerinde karmaşık şekillerle çalışabilir. Bunu geleneksel işleme ile yapmak zordur. İnce delikler, dar yuvalar ve karmaşık boşluk yüzeyleri oluşturabilir.

EDM, kalıp malzemesini aşındırmak için deşarjdan gelen yüksek sıcaklıkları kullanır. Bu yöntem malzeme sertliği ile sınırlı değildir. Çok sert ve güçlü malzemeleri işleyebilir.

Çalışma Prensibi

Deşarj korozyonunda, takım elektrodu bakır veya grafitten yapılır. İş parçası ile birlikte bir darbe güç kaynağına bağlanır. Aralarında belirli bir mesafe olduğunda, darbe gerilimi ortamda bir deşarj kanalı oluşturur.

Bu ortam kerosen veya deiyonize su olabilir. Bu, iş parçasının yüzeyindeki metali eriten, buharlaştıran ve aşındıran yüksek sıcaklıklar oluşturur.

Uygulama

İçinde plasti̇k ekstrüzyon kalıp üretiminde, genellikle karmaşık şekiller oluşturmak için kullanırız. Buna çekirdek, boşluk ve ekler dahildir.

Şekilli deliklere, dar yuvalara veya karmaşık kavisli yüzeylere sahip parçaların geleneksel yöntemlerle işlenmesi zordur. Bu nedenle yüksek hassasiyet için EDM'ye ihtiyaç duyulur. Yüksek sertlikteki kalıp malzemeleri için EDM kullanımı, işleme zorluklarını ve takım aşınmasını önleyebilir.

Süreç Parametreleri

Sürecin parametreleri, işleme kalitesini ve verimliliğini önemli ölçüde etkiler. Anahtar parametreler şunları içerir darbe genişliği3, nabız aralığı, deşarj akımı4ve deşarj voltajı. Darbe genişliği deşarj süresini belirlerken, darbe aralığı ardışık deşarjlar arasındaki zaman aralığını yönetir. Deşarj akımı ve voltajı, deşarj enerjisini etkileyerek işleme hızını ve yüzey kalitesini etkiler.

Dikkat Edilmesi Gerekenler

İşleme ortamının temiz ve akıcı olduğundan emin olun. Ekipmanı düzenli olarak inceleyin ve bakımını yapın. İşleme durumuna dikkat edin. Kıvılcım rengi ve ses gibi işaretlere bakın. Herhangi bir anormalliği hızlı bir şekilde ele alın.

EDM, geleneksel yöntemlerle işlenmesi zor olan sert metalleri işlemek için kullanılır.Doğru

EDM özellikle sert metallerin, alaşımların ve karmaşık şekillerin işlenmesinde etkilidir.

EDM sadece metaller üzerinde kullanılabilir.Yanlış

EDM genellikle metaller üzerinde kullanılsa da grafit ve bazı seramikler gibi diğer iletken malzemeler üzerinde de kullanılabilir.

Plastik ekstrüzyon kalıpları için yüzey işleme yöntemleri nelerdir?

Kalıbın performansını ve ömrünü artırmak için yüzey işlemi gereklidir. Yaygın olarak kullanılan yüzey işleme yöntemleri nitrürlemeyi içerir, sert krom kaplama5ve TD tedavisi

Yüzey işlemi, kalıp parçalarının yüzey sertliğini, aşınma direncini, korozyon direncini ve kalıp ayırma performansını artırabilir.

Nitrürleme işlemi

Azot atomları, nitrürlenmiş bir tabaka oluşturmak için kalıp parçalarının yüzeyine sızar. Bu, yüzey sertliğini HV900 - 1200'e kadar artırabilir, aşınma direncini ve tutukluk önleme performansını önemli ölçüde artırabilir ve kalıbın ömrünü uzatarak belirli bir derecede korozyon direnci sağlayabilir.

Sert krom kaplama

Sert krom katman yüksek sertliğe, iyi aşınma direncine ve yüksek yüzey kalitesine sahiptir. Bu, yüzey sertliğini HV800 - 1000'e çıkarabilir, kalıptan çıkarma performansını artırabilir ve ürünlerin kolayca çıkmasını sağlayabilir. Üreticiler bunu genellikle yüzey kalitesi ve kalıptan çıkarma performansı için yüksek gereksinimleri olan kalıplarda kullanırlar.

TD tedavisi

TD tedavisi6 karbür kaplama işleme teknolojisinin bir termal difüzyon yöntemidir. Metal karbürleri yüksek sıcaklıklarda kalıp parçalarının yüzeyine yayar. Bu, çok sert bir karbür tabakası oluşturur. İşlenmiş parçaların yüzey sertliği HV2800 ila HV3200'e ulaşabilir. Mükemmel aşınma direnci, korozyon direnci ve yapışma önleyici özelliklere sahiptirler.

Diğer yüzey işleme yöntemleri

Karbürleme, yüzeyin karbon içeriğini artırabilir, sertliği ve aşınma direncini artırabilir. Bor, yüzeyde yüksek sertliğe ve iyi aşınma direncine sahip bir borür tabakası oluşturur. Kimyasal nikel kaplama, yüzeyde düzgün bir nikel tabakası oluşturarak korozyon direncini ve aşınma direncini artırır.

Ekstrüzyon kalıp yüzey işlemi kalıpların ömrünü uzatabilir.Doğru

Kaplama, parlatma veya sertleştirme gibi yüzey işlemleri, aşınmayı azaltarak ve korozyonu önleyerek kalıpların dayanıklılığını artırabilir.

Ekstrüzyon kalıp yüzey işlemi yalnızca yüksek hacimli üretim için gereklidir.Yanlış

Kalıp yüzey işlemleri, nihai ürünün kalitesini artırarak ve bakım maliyetlerini azaltarak her türlü üretim çalışmasına fayda sağlayabilir.

Plastik ekstrüzyon kalıp montajı aşamaları nelerdir?

Kalıp montajı, eksiksiz bir kalıp yapmak için her bir parçayı bir araya getirme işlemidir. Araba parçalarının montajına benzer. Kalıbın düzgün çalışmasını sağlamak için her bir parçanın mükemmel şekilde oturması gerekir.

Kalıp montajının doğruluğu ve kalitesi önemlidir. Kalıbın ne kadar iyi çalıştığını etkilerler. Ayrıca plastik ürünlerin kalitesini de etkilerler.

Parça Temizliği

Montajdan önce kalıp parçalarını temizleyin. Yüzey yağını, demir talaşlarını, tozu ve diğer yabancı maddeleri temizleyin. Küçük kirleri temizlemek için kimyasal temizlik veya kavitasyon titreşimi kullanarak ultrasonik temizlik kullanabilirsiniz.

Konumlandırma kurulumu

Konumlandırma kurulumu, konumlandırma doğruluğunu sağlamak için konumlandırma pimlerini, konumlandırma bloklarını ve diğer parçaları kullanmaktır. Tasarım çizimleri kalıp parçalarının nereye takılacağını gösterir. Yerlerine sabitlemek için cıvata ve somun kullanın. Sıkma torkunu kontrol etmeye dikkat edin. Bu, parçaların deforme olmasını veya gevşemesini önlemeye yardımcı olacaktır.

Boşluk ayarı

Montaj, parçalar arasındaki boşluğu ayarlamalıdır. Çekirdek ve boşluk aralığı ürün boyutuna ve kalıplama işlemine uygun olmalıdır. Boşluk çok büyükse, uçan kenarlara neden olabilir. Çok küçükse, açılıp kapanması zor olacaktır. Boşluğu bir conta kullanarak veya ideal boyuta ulaşmak için taşlayarak ayarlayabilirsiniz.

Montaj kalite kontrolü

Montajı bitirdikten sonra kalıbın kalitesini dikkatlice kontrol edin. Görünüm ve boyut doğruluğuna bakın. Ayrıca parçaların durumunu ve hareketli parçaların ne kadar iyi çalıştığını kontrol edin.

Kalıp montajı, ekstrüzyon başlamadan önce kusurlar açısından incelenmelidir.Doğru

Ekstrüzyon işlemine başlamadan önce kalıp tertibatının incelenmesi, olası sorunların belirlenmesine ve giderilmesine yardımcı olur.

Ekstrüzyon kalıbı montajı sırasında yağlama gerekmez.Yanlış

Yağlama genellikle kalıp montajı sırasında sürtünmeyi azaltmak ve ekstrüzyon işleminin sorunsuz çalışmasını sağlamak için kullanılır.

Plastik ekstrüzyon kalıp hata ayıklama adımları nelerdir?

Ekstrüzyon kalıp hata ayıklama7 Kalıbın ne kadar iyi çalıştığını ve ürünün kalitesini test eder. Sorunları bulmak için bir deneme kalıbı kullanır. Sorunlar ortaya çıktığında, hızlı bir şekilde ayarlamalar ve iyileştirmeler yaparız. Bu, kalıbın istikrarlı ve verimli bir şekilde iyi ürünler üretebilmesini sağlar.

Kalıp hata ayıklama temel olarak kalıp denemesi öncesi hazırlık, kalıp denemesi, sorun analizi ve optimizasyonu içerir.

Kalıp testi için ekstrüder, plastik hammaddeler, soğutma ekipmanı gibi ekipman ve malzemeleri hazırlayın. Ürün ihtiyaçlarına göre doğru hammaddeleri ve kurutma yöntemlerini seçin. Ekstrüderin sıcaklığını, basıncını ve hızını kalıp yapısına ve kalıplama sürecine göre ayarlayın.

Test kalıbı

Ekstrüder çalışmasını, kalıp çalışmasını ve ürün kalıplama kalitesini yakından gözlemleyin. Plastik eriyiğin kalıp içinde nasıl aktığını izleyin. Eksik dolum, akış izleri ve kabarcıklar gibi sorunları kontrol edin. Ayrıca, ürünlerin boyut doğruluğuna ve yüzey kalitesine de bakın.

Problem analizi ve optimizasyon

Kalıp denemesi sırasında dolum tam olarak gerçekleşmezse, bunun nedeni zayıf yolluk tasarımı veya yanlış proses ayarları olabilir. Bu durumda, yolluk veya proses parametrelerini ayarlayabilirsiniz. Boyutsal sorunlar bir kalıp boşluğu sorunundan kaynaklanıyor olabilir, bu nedenle boşluğu yeniden ayarlayabilirsiniz. Sürekli analiz ve optimizasyon sayesinde kalıp en iyi çalışma koşuluna ulaşabilir.

Ekstrüzyon kalıbı hata ayıklama, nihai ürünün kalitesini sağlamak için çok önemli bir adımdır.Doğru

Kalıpta hata ayıklama, malzeme akışı tutarsızlıkları ve boyutsal yanlışlıklar gibi sorunların belirlenmesine ve düzeltilmesine yardımcı olur.

Ekstrüzyon kalıbı hata ayıklama işlemi yalnızca ekstrüzyon işlemi tamamlandıktan sonra yapılabilir.Yanlış

Kalıp hata ayıklama ekstrüzyon işlemi sırasında da gerçekleşebilir, hataları önler ve verimliliği artırır.

Sonuç

Plastik yapımı ekstrüzyon kalıpları karmaşık ve hassas bir süreçtir. Ön tasarımdan hata ayıklama ve optimizasyona kadar her adım birbiriyle yakından bağlantılı ve gereklidir. Yüksek kaliteli kalıpları ancak her ayrıntıyı dikkatle kontrol ederek yapabiliriz. Bu, plastik ürünler üretmek için güçlü bir garanti sağlar.

-

Plastik ekstrüzyon kalıplarında hata ayıklamaya yönelik etkili stratejiler ve teknikler hakkında bilgi edinmek ve yüksek kaliteli üretim sağlamak için bu bağlantıyı keşfedin. ↩

-

TD işleminin kalıplar için ultra sert yüzeyler oluşturarak olağanüstü aşınma ve korozyon direnci sağlamadaki rolü hakkında bilgi edinin. ↩

-

Bu kaynak, hassas üretim için gerekli olan işleme hızını ve yüzey kalitesini etkileyen EDM'deki darbe genişliğinin kritik rolünü açıklayacaktır. ↩

-

Deşarj akımının EDM üzerindeki etkisini anlamak, yüksek hassasiyetli uygulamalar için çok önemli olan işleme verimliliğini ve kalitesini optimize etmeye yardımcı olabilir. ↩

-

Alüminyum alaşımının hafifliği ve termal iletkenliği, kalıp soğutmasını ve üretim hızını artırması nedeniyle neden tercih edildiğini öğrenin. ↩

-

Plastik ekstrüzyon kalıp üretiminde yüksek hassasiyet ve kalite sağlayan temel işleme tekniklerini keşfedin. ↩

-

Bu bağlantıyı keşfetmek, plastik ekstrüzyon kalıplarının tasarımını optimize etme, ürün kalitesini ve üretim verimliliğini artırma konusunda derinlemesine bilgi sağlayacaktır. ↩