Plastik ekstrüzyon ve enjeksiyon kalıplama, plastik endüstrisinde iki temel üretim sürecidir ve her biri belirli ürün türlerine ve üretim taleplerine göre uyarlanmış farklı avantajlar sunar. Uygun yöntemin seçilmesi projenizin maliyetini, kalitesini ve verimliliğini derinden etkileyebilir. Bu makale, plastik ekstrüzyonun enjeksiyon kalıplamayı ne zaman gölgede bıraktığını inceleyerek karar verme sürecinizi bilgilendirmek için kapsamlı bir kılavuz sunmaktadır.

Plastik ekstrüzyon, daha düşük ön maliyetleri ve basit, iki boyutlu şekillerde verimliliği nedeniyle boru veya levha gibi sabit kesitli sürekli, uzun ürünler üretmek için genellikle tercih edilen bir yöntemdir.

Bu süreçler arasındaki nüansları kavramak, üretim stratejinizi optimize etmek için hayati önem taşır. Ürün tasarımı, malzeme seçimi ve üretim hacmi gibi faktörlerin enjeksiyon kalıplama yerine ekstrüzyon lehine nasıl değiştiğini keşfetmek için okumaya devam edin.

Ekstrüzyon, tek tip kesitlere sahip kesintisiz, uzun ürünler oluşturmada mükemmeldir.Doğru

Bu proses, boru ve levha gibi uzun mesafeler boyunca tutarlı profilleri koruyan ürünleri verimli bir şekilde üretir.

Enjeksiyon kalıplama, tüm plastik üretimi için evrensel olarak üstündür.Yanlış

Enjeksiyon kalıplama çok yönlülük sunarken, ekstrüzyon özellikle sabit kesitler gerektiren belirli uygulamalar için daha uygun maliyetli ve verimlidir.

- 1. Ekstrüzyon ve Enjeksiyon Kalıplama Arasındaki Temel Farklar Nelerdir?

- 2. Ne Zaman Enjeksiyon Kalıplama Yerine Ekstrüzyonu Tercih Etmelisiniz?

- 3. Ekstrüzyon ve Enjeksiyon Kalıplamanın Artıları ve Eksileri Nelerdir?

- 4. Ekstrüzyon ve Enjeksiyon Kalıplama İş Akışları Nasıl Farklılaşıyor?

- 5. Ekstrüzyon ve Enjeksiyon Kalıplama ile Hangi Malzemeler Çalışır?

- 6. Ekstrüzyon ve Enjeksiyon Kalıplama Arasında Nasıl Seçim Yapılır?

- 7. Sonuç

Ekstrüzyon ve Enjeksiyon Kalıplama Arasındaki Temel Farklar Nelerdir?

Akıllıca seçim yapmak için öncelikle bu süreçleri birbirinden ayıran özellikleri anlamanız gerekir.

Ekstrüzyon, erimiş plastiği bir kalıptan geçirerek sürekli, iki boyutlu şekiller üretirken, enjeksiyon kalıplama plastiği bir kalıba enjekte ederek ayrık, üç boyutlu parçalar oluşturur.

| Süreç | Açıklama | Yaygın Uygulamalar |

|---|---|---|

| Plastik Ekstrüzyon1 | Termoplastiği eritir ve sabit kesitli sürekli şekiller için bir kalıptan geçirir. | Borular, tüpler, levhalar, profiller |

| Enjeksiyon Kalıplama2 | Karmaşık, ayrık 3D parçalar oluşturmak için erimiş plastiği bir kalıba enjekte eder. | Dişliler, şişeler, otomotiv parçaları |

Plastik Ekstrüzyon

Profil ekstrüzyonu veya sürekli ekstrüzyon olarak bilinen bu yöntem, PVC çerçeveler, tıbbi borular ve plastik kaplama gibi uzun, tek tip ürünler oluşturmada parlar. Sürekli yapısı, basit şekillerin yüksek hacimli üretimi için oldukça verimli olmasını sağlar.

Enjeksiyon Kalıplama

İngiliz İngilizcesinde enjeksiyon kalıplama olarak adlandırılan bu süreç satranç taşları, plastik taraklar ve otomotiv bileşenleri gibi karmaşık, üç boyutlu ürünler için mükemmeldir. Döngüsel çalışması bireysel, karmaşık parçalara uygundur, ancak daha basit, genişletilmiş şekiller için verimlilikte gecikebilir.

Ekstrüzyon basit, iki boyutlu profillerle sınırlıdır.Doğru

Karmaşık geometrilerin üstesinden gelen enjeksiyon kalıplamanın aksine, tutarlı kesitlere sahip ürünler için tasarlanmıştır.

Enjeksiyon kalıplama sürekli üretimi kaldıramaz.Doğru

Döngüsel yapısı, ekstrüzyonun sürekli çıktısının aksine ayrı parçalar üretir.

Ne Zaman Enjeksiyon Kalıplama Yerine Ekstrüzyonu Tercih Etmelisiniz?

Karar, ürününüzün tasarımına, malzeme ihtiyaçlarına ve üretim ölçeğine bağlıdır.

Borular, tüpler ve profiller gibi sabit kesitli uzun ve sürekli ürünler için, özellikle de küçük ve orta ölçekli üretimlerde maliyet etkinliği önemliyse ekstrüzyonu tercih edin.

Tipik Uygulama Senaryoları

Ekstrüzyon bu durumlarda tercih edilen yöntemdir:

-

Sürekli Ürünler: PVC çerçeveler, borular ve ısı yalıtım malzemeleri gibi ürünler, ekstrüzyonun uzun boylarda verimli bir şekilde tek tip profiller üretme kabiliyetinden yararlanır.

-

Uygun Maliyetli Çalışmalar: Basit şekillerin küçük ila orta üretim hacimleri için, ekstrüzyonun daha düşük başlangıç maliyetleri önemli bir avantajdır.

Örneğin, uzun tıbbi cihaz borularının üretimi, verimliliği ve ekonomikliği nedeniyle genellikle ekstrüzyona dayanır.

Ekstrüzyon, basit şekillerin küçük ila orta ölçekli çalışmaları için daha ekonomiktir.Doğru

Düşük kalıp maliyetleri, ekstrüzyonu basit tasarımların daha küçük miktarları için bütçe dostu bir seçim haline getirir.

Enjeksiyon kalıplama her zaman ekstrüzyondan daha pahalıdır.Yanlış

Daha yüksek ilk kalıp maliyetleri içermesine rağmen, enjeksiyon kalıplama, ölçek ekonomileri nedeniyle karmaşık parçaların büyük çalışmaları için daha uygun maliyetli olabilir.

Ekstrüzyon ve Enjeksiyon Kalıplamanın Artıları ve Eksileri Nelerdir?

Yan yana bir karşılaştırma, her bir sürecin güçlü yönlerini ve sınırlamalarını netleştirir.

Ekstrüzyon daha düşük ön maliyetlere sahiptir ve sürekli̇ üreti̇m3Enjeksiyon kalıplama ise daha yüksek bir ilk yatırımla karmaşık parçalar için eşsiz bir esneklik sunar.

| Aspect | Plastik Ekstrüzyon | Enjeksiyon Kalıplama |

|---|---|---|

| Süreç Açıklaması | Sürekli, doğrusal şekiller için malzemeyi ısıtır ve bir kalıptan geçirir. | Erimiş plastiği bir kalıba enjekte eder, soğutur ve katı bir 3D parça olarak çıkarır. |

| Örnekler | Borular, tüpler, levhalar, profiller, tıbbi borular, plastik raylar. | Dişliler, şişeler, otomotiv parçaları, taraklar, satranç taşları. |

| Son Ürün Özellikleri | Karmaşık kesitler, pürüzsüz yüzeyler, üretim sonrası temizlik gerektirmez. | Yüksek hassasiyetli, karmaşık 3D şekiller, genellikle başka montaj gerektirmez. |

| Avantajlar | Tek tip ürünler için uygun maliyetli, sürekli süreç, temizlik gerektirmez. | Karmaşık şekiller için ideal, yüksek hassasiyetli, büyük işler için uygun. |

| Dezavantajlar | Sabit kesitlerle sınırlıdır, karmaşık 3D şekiller için uygun değildir. | Yüksek kalıp maliyetleri, döngüsel süreç basit şekiller için daha az verimli. |

Bu tablo, enjeksiyon kalıplamanın karmaşık, yüksek hacimli senaryolardaki hünerinin aksine, ekstrüzyonun sürekli üretim için maliyet ve verimlilik avantajlarının altını çizmektedir.

Ekstrüzyon, işlem sonrası olmadan pürüzsüz yüzeyler sağlar.Doğru

Genellikle ek temizlik gerektirmeyen bitmiş ürünler üreterek zaman ve maliyetleri azaltır.

Enjeksiyon kalıplama, basit şekillerdeki büyük çalışmalar için verimlilikte geride kalmaktadır.Doğru

Döngüsel doğası, büyük miktarlarda basit, sürekli ürünler üretmek için ekstrüzyondan daha az verimli olmasını sağlayabilir.

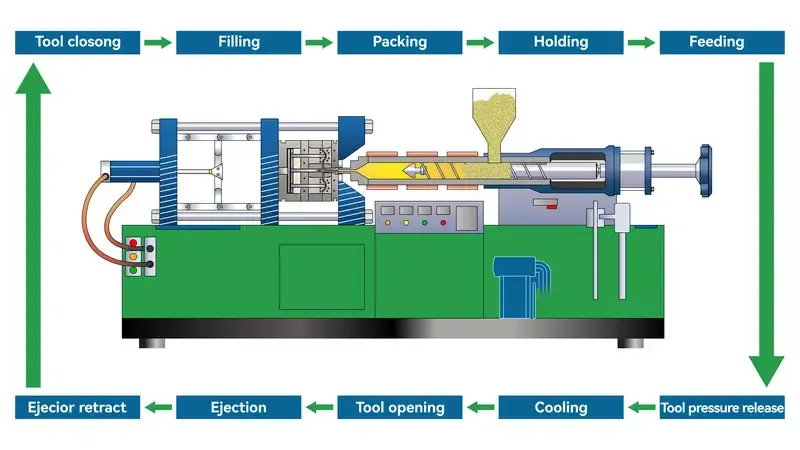

Ekstrüzyon ve Enjeksiyon Kalıplama İş Akışları Nasıl Farklılaşıyor?

Adım adım süreçleri incelendiğinde operasyonel zıtlıklar ortaya çıkmaktadır.

Ekstrüzyon, plastiğin bir kalıptan eritilmesi ve şekillendirilmesi için sürekli bir akış iken, enjeksiyon kalıplama, ayrık parçaların enjekte edilmesi, soğutulması ve çıkarılması için döngüsel bir dizidir.

Ekstrüzyon İş Akışı

-

Tasarım Kesiti: Mühendisler ekstrüde edilecek profili hazırlar.

-

Kalıp Oluştur: Tasarımla eşleşen bir kalıp üretilir.

-

Ekstrüderi Kurun: Makine, kalıp ve sıcaklık ve basınç gibi ayarlarla hazırlanır.

-

Yem Plastik Peletleri: Termoplastik peletler hazneye girer.

-

Plastiği Isıtın ve Eritin: Bir vida malzemeyi eritir.

-

Ölmeye Zorla: Erimiş plastik, kalıptan sürekli bir şekle ekstrüde edilir.

-

Soğuk Ekstrüde Ürün: Şekil, hava veya su soğutması yoluyla katılaşır.

-

Boyuna kes: Ekstrüdat kesilir veya daha fazla işlenir.

Enjeksiyon Kalıplama İş Akışı

-

Parça ve Kalıp Tasarımı: Parça tasarlanır ve bir kalıp yapılır.

-

Makineyi Kurun: Kalıp kurulur ve parametreler ayarlanır.

-

Yem Plastik Peletleri: Peletler hazneye yüklenir.

-

Plastiği Isıtın ve Eritin: Malzeme eritilir.

-

Kalıba enjekte edin: Erimiş plastik basınç altında kalıp boşluğunu doldurur.

-

Katılaşana kadar soğutun: Kalıp, plastiği sertleştirmek için soğur.

-

Parçayı Çıkar: Kalıp açılır ve bitmiş parça serbest kalır.

Sıcaklık, basınç ve soğutma hızları gibi temel değişkenler her ikisinde de kritik öneme sahiptir ve ürün kalitesini etkiler.

Ekstrüzyon, enjeksiyon kalıplamanın döngülerinden farklı olarak sürekli çalışır.Doğru

Bu temel fark, farklı üretim ihtiyaçları için uygunluklarını yönlendirir.

Her iki süreçte de aynı malzemeler kullanılmaktadır.Yanlış

Ekstrüzyon termoplastiklere odaklanırken, enjeksiyon kalıplama termosetleri de barındırır.

Ekstrüzyon ve Enjeksiyon Kalıplama ile Hangi Malzemeler Çalışır?

Malzeme uyumluluğu4 süreç seçiminde çok önemli bir rol oynar.

Ekstrüzyon PVC, polietilen ve polipropilen gibi termoplastiklere dayanırken, enjeksiyon kalıplama termoplastikler ve bazı termosetler dahil olmak üzere daha geniş bir spektrumu kapsar.

Ekstrüzyon Malzemeleri

- Termoplastikler: PVC, polietilen ve polipropilen erit ve yeniden şekillendir özelliklerinden dolayı baskındır. Ekstrüzyon sırasında şekli korumak için iyi bir erime mukavemetine ihtiyaç duyarlar.

Enjeksiyon Kalıplama Malzemeleri

- Termoplastikler ve Termosetler: Bu proses naylon, ABS ve epoksi gibi termosetleri işleyerek yüksek ısı direncine ihtiyaç duyan parçalar için esneklik sunar.

Termoset ürünler için enjeksiyon kalıplama esastır.Doğru

Ekstrüzyon termoplastiklere yapışırken, enjeksiyon kalıplama belirli kullanımlar için kritik olan termosetleri destekler.

Tüm plastikler her iki işleme de uygundur.Yanlış

Erime mukavemeti ve kürlenme davranışı gibi malzeme özellikleri proses uyumluluğunu belirler.

Ekstrüzyon ve Enjeksiyon Kalıplama Arasında Nasıl Seçim Yapılır?

Pratik araçlar kararınızı kolaylaştırabilir.

Ürün tasarımını, malzeme ihtiyaçlarını ve üretim hacmi5 ekstrüzyon ve enjeksiyon kalıplama arasında seçim yapmak.

Tasarım Kontrol Listesi

-

Ekstrüzyon için:

- Kesit sabit mi?

- Ürün uzun mu yoksa sürekli mi?

- Malzeme uygun bir termoplastik mi?

-

Enjeksiyon Kalıplama için:

- Karmaşık 3D şekiller veya iç detaylar içeriyor mu?

- Farklı kesitler gerekli mi?

- Termoset veya özel bir termoplastik gerekli mi?

Süreç Seçimi Karar Ağacı

-

Ürün sabit bir kesit ile sürekli mi?

- Evet: Ekstrüzyona doğru eğilin.

- Hayır: Sıradaki soru.

-

Karmaşık 3D şekilleri veya iç özellikleri var mı?

- Evet: Enjeksiyon kalıplamayı tercih edin.

- Hayır: Üretim hacmini kontrol edin.

-

Hacim yüksek mi (örneğin binlerce parça)?

- Evet: Enjeksiyon kalıplama daha ekonomik olabilir.

- Hayır: Ekstrüzyon daha uygun olabilir.

Bu çerçeve, seçiminizi teknik ve ekonomik önceliklerle uyumlu hale getirir.

Üretim hacmi seçimi büyük ölçüde etkiler.Doğru

Karmaşık parçalardan oluşan büyük üretimler için enjeksiyon kalıplamanın başlangıç maliyetleri parça başına tasarrufla dengelenir.

Ekstrüzyon basit şekiller için her zaman en iyisidir.Yanlış

Verimli olsa da, enjeksiyon kalıplama otomasyon nedeniyle büyük çaplı çalışmalar için onu geride bırakabilir.

Sonuç

Plastik ekstrüzyon ve enjeksiyon kalıplama arasında karar vermek şekil, karmaşıklık, malzeme ve hacme bağlıdır. Ekstrüzyon, sabit kesitlere sahip sürekli, uzun ürünler için parlar ve küçük ila orta ölçekli çalışmalar için maliyet tasarrufu ve verimlilik sunar. Enjeksiyon kalıplama, daha yüksek başlangıç maliyetlerine rağmen, karmaşık, 3D parçalar ve büyük ölçekli üretim için mükemmeldir. Bu unsurları değerlendirerek üretiminizde hem maliyet etkinliğini hem de kaliteyi artırabilirsiniz.

-

Plastik Ekstrüzyonun üretim sürecinizi nasıl optimize edebileceğini ve maliyetleri nasıl azaltabileceğini anlamak için bu bağlantıyı keşfedin. ↩

-

Karmaşık tasarımlar ve yüksek hassasiyetli bileşenler oluşturmak için Enjeksiyon Kalıplamanın benzersiz avantajlarını keşfedin. ↩

-

Sürekli üretim kavramını ve üretim süreçlerinde verimliliği nasıl artırdığını keşfedin. ↩

-

Üretim kalitesini ve verimliliğini optimize etmek için proses seçiminde malzeme uyumluluğunun önemini keşfedin. ↩

-

Üretim hacminin ekstrüzyon ve enjeksiyon kalıplama arasındaki seçimi nasıl etkilediğini keşfedin ve bilinçli kararlar vermenizi sağlayın. ↩