Plastik Ekstrüzyon Kalıp Tasarımı ve İmalatı

İhtiyaçlarınıza göre uyarlanmış uzman plastik ekstrüzyon kalıp tasarımı ve üretim hizmetlerini keşfedin. Çeşitli endüstriler için yüksek kaliteli, dayanıklı kalıplar sağlıyor, her projede hassasiyet ve verimlilik sağlıyoruz. Danışma için bugün bize ulaşın!

Ekstrüzyon Kalıp Tasarımı ve Üretimi için Eksiksiz Kılavuz

Ekstrüzyon Kalıpları Nedir ve Nasıl Çalışır?

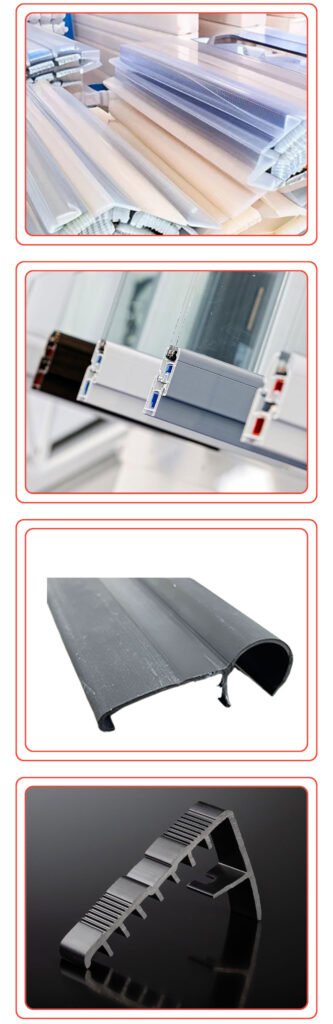

Kalıplar olarak da bilinen plastik ekstrüzyon kalıpları, plastik ekstrüzyon sürecinde çok önemlidir. Plastik ekstrüzyon, plastikten uzun şekiller yapmanın bir yoludur. Borular, levhalar ve özel şekiller gibi şeyler yapmak için kullanılır. İnsanlar bunu inşaat, ambalaj ve arabalarda kullanır.

Plastik Ekstrüzyon Kalıpları Nedir?

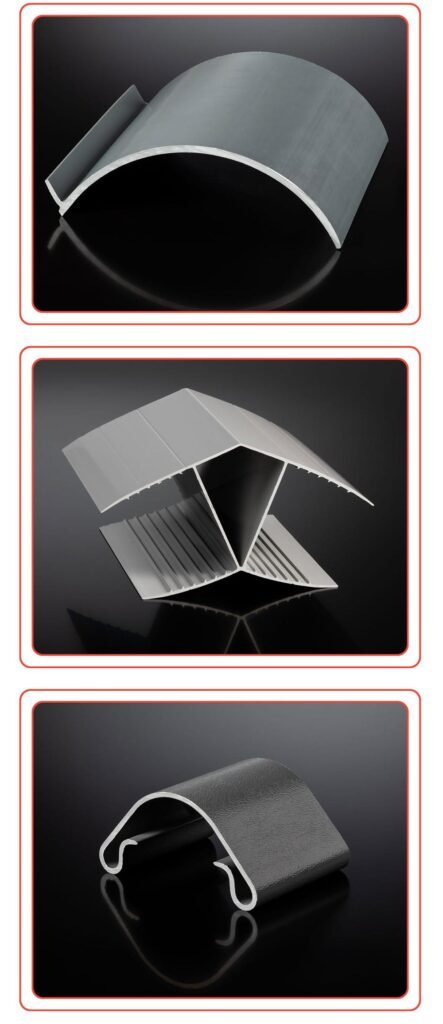

Plastik ekstrüzyon kalıbı, erimiş plastiği belirli bir kesit profiline göre şekillendiren metal bir alettir. Bu kalıplar çelik veya alüminyumdan yapılır ve ekstrüzyon işleminin yüksek sıcaklık ve basınçlarını kaldırabilir.

Kalıbın veya kalıbın tasarımı, ekstrüde ürünün nihai şeklini belirler, bu da onu istenen boyutlara ve kaliteye ulaşmada kritik bir faktör haline getirir.

Plastik Ekstrüzyon Kalıplarının Bileşenleri

Bir ekstrüzyon sisteminin etkinliği birkaç kritik bileşene bağlıdır:

① Hazne: Ham maddeleri ekstrüdere besler.

② Vida: Plastik malzemeyi namlu içinde taşımak ve eritmek için döner.

Varil: Plastiği erime noktasına kadar ısıtır ve erimiş halde tutar.

④ Kalıp (Ekstrüzyon Kalıbı): Erimiş plastiği ekstrüderden çıkarken sürekli bir profil halinde şekillendirir.

⑤ Soğutma Sistemi: Ekstrüde edilen malzemenin uygun şekilde katılaşmasını sağlar.

⑥ Çektirme veya Konveyör Sistemi: Soğutma sırasında deformasyonu önlemek için tutarlı bir hız sağlar.

Plastik Ekstrüzyon Kalıpları Nasıl Çalışır?

Plastik ekstrüzyon işlemi ham plastik malzemeleri alır ve bunları ısıtarak, şekillendirerek ve soğutarak bitmiş ürünlere dönüştürür. İşte nasıl çalıştığı:

1. Malzeme Besleme:

Tipik olarak pelet veya granül şeklindeki ham plastik bir hazneye yüklenir. Bu aşamada, renk, mukavemet veya UV direnci gibi özellikleri geliştirmek için renklendiriciler, stabilizatörler veya dolgu maddeleri gibi katkı maddeleri karıştırılabilir.

2. Erime:

Plastik malzeme daha sonra ısıtılmış bir varile beslenir ve burada dönen bir vida onu eritir. Isı hem vidanın sürtünmesi hem de harici ısıtıcılar tarafından üretilir. Kovan sıcaklığı, plastik türüne bağlı olarak genellikle 200 ila 275 santigrat derece arasında ayarlanır.

3. Şekillendirme:

Erimiş plastik, ekstrüzyon kalıbı olarak da bilinen bir kalıptan geçirilir. Bu kalıp malzemeye istenen şekli verir. Ekstrüzyon işlemi, borular, levhalar veya özel tasarımlar gibi çeşitli şekillere izin veren büyük bir esneklik sunar.

4. Soğutma:

Plastik kalıptan çıktıktan sonra hava, su banyoları veya soğutma silindirleri ile hızla soğutulur. Bu hızlı soğutma işlemi malzemeyi katılaştırır ve istenilen şekle sokar.

5. Kesme:

Soğutulmuş ve katılaştırılmış ekstrüde malzeme daha sonra gerekli uzunlukta kesilir. Uygulamaya bağlı olarak belirli boyutlarda kesilebilir veya rulolar halinde sarılabilir.

6. Bitirme:

Kesimden sonra, ürünün kullanım amacına ve özelliklerine bağlı olarak yüzey işleme, düzeltme veya daha fazla şekillendirme gibi ek işlemler gerçekleştirilebilir.

Ekstrüzyon Kalıplarının Farklı Türleri Nelerdir?

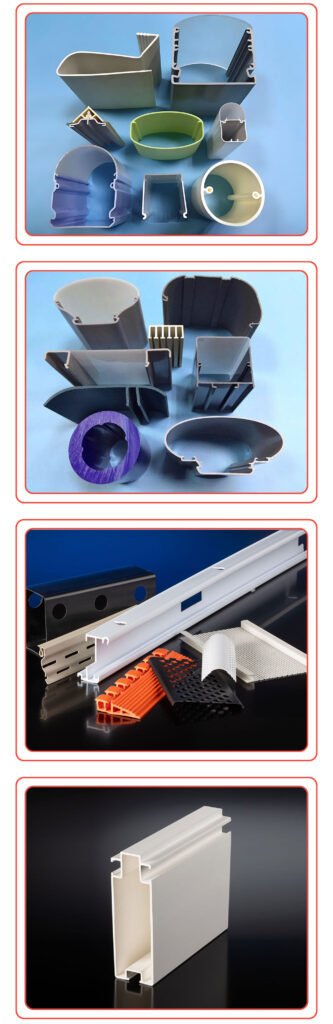

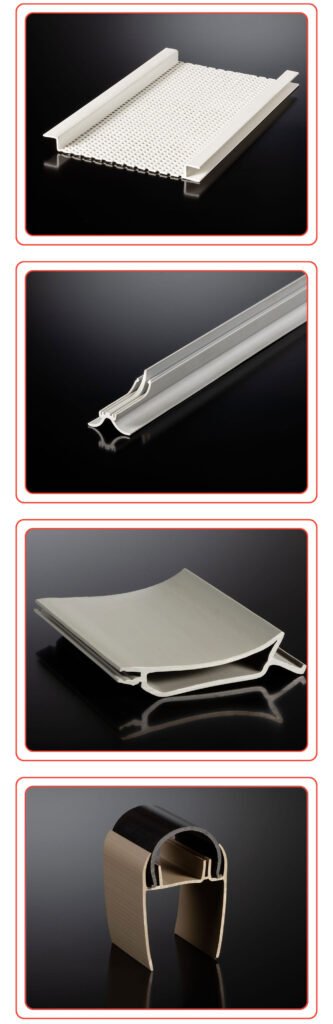

Her biri belirli endüstriyel ve ürün ihtiyaçları için tasarlanmış birçok farklı plastik ekstrüzyon kalıbı türü vardır. Bu kalıplar, ham plastiği hassas profiller, tabakalar veya filmler halinde şekillendirmek için çok önemlidir. İşte çeşitli plastik ekstrüzyon kalıplarının bir özeti:

1. Tek Vidalı Kalıplar:

Tek vidalı kalıplar en yaygın ekstrüzyon kalıplarıdır. Boru, tüp ve profil yapmak için mükemmeldirler. Ucuzdurlar ve PVC, PE, PP ve ABS gibi birçok farklı plastiği ekstrüde etmek için kullanılabilirler. Bu, onları büyük üretim çalışmaları için harika kılar.

2. Çift Vidalı Kalıplar:

Çift vidalı kalıplar yoğun karıştırma ve eritme için iki vida kullanır, bu da onları karmaşık şekiller veya çok sayıda dolgu maddesi içeren ürünler yapmak için iyi hale getirir. Bu kalıplar genellikle malzemeyi gerçekten iyi kontrol etmek istediğiniz çok lümenli tüpler veya kateterler gibi tıbbi cihazlar gibi uygulamalarda kullanılır.

3. Ko-Ekstrüzyon Kalıpları:

Ko-ekstrüzyon kalıpları, aynı anda birden fazla plastik katmanını ekstrüde etmek için tasarlanmıştır. Bu, bariyer katmanları veya yalıtım gibi özel özelliklere sahip ürünler yapmanızı sağlar. İnsanlar bu kalıpları ambalaj malzemeleri için çok kullanır. İşlerin daha iyi yürümesi için farklı erime noktalarına veya özelliklere sahip plastikleri bir araya getirebilirler.

4. Mikro-Ekstrüzyon Kalıpları:

Mikro ekstrüzyon kalıpları tıbbi cihazlar ve elektronikler gibi küçük, hassas parçalar yapmak için tasarlanmıştır. Çok hassas parçalar yaparlar ve genellikle PEEK ve Teflon gibi özel plastiklerle kullanılırlar. Çok küçük boyutlara ve şekillere sahip parçalar yapmak için harikadırlar.

5. Düz Film ve Levha Kalıpları:

Düz film ve tabaka kalıpları, genellikle ambalaj, laminat ve termoformda kullanılan geniş, ince tabakalar veya filmler yapar. Bu kalıplar, ayarlanabilir akış kanalları sayesinde size eşit kalınlık sağlar ve PET, PE ve PVC gibi malzemelerle çalışır.

6. Üflemeli Film Kalıpları:

Üflemeli film kalıpları, hava ile şişirilen boru şeklindeki filmleri yapmak için kullanılır. Bunlar plastik torbalar, shrink ambalajlar ve streç filmler yapmak için harikadır. Yuvarlak olduklarından, filmi her yönden aynı kalınlıkta yaparlar. LDPE, HDPE ve PP yapabilirler.

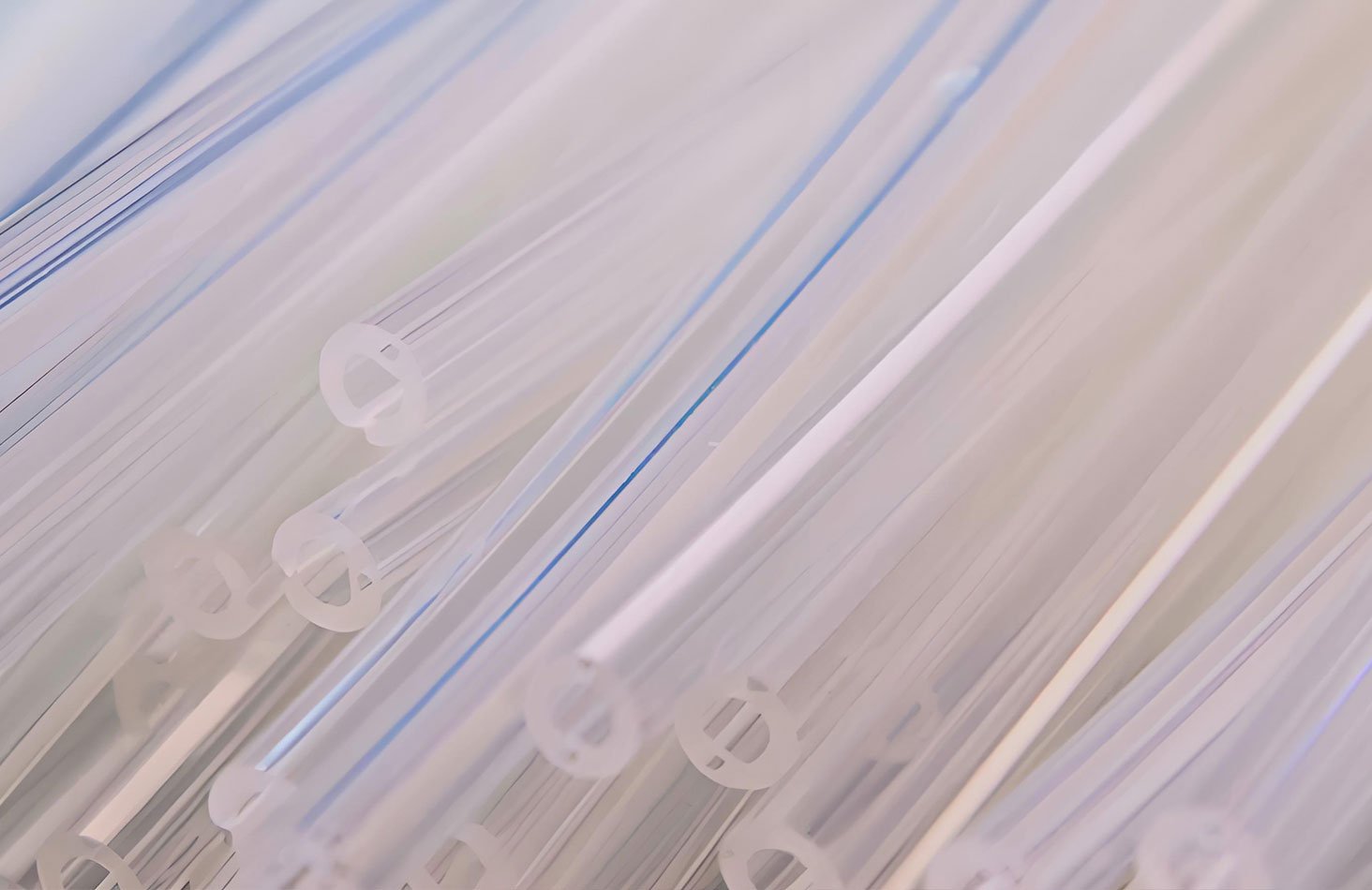

7. Boru ve Tüp Kalıpları:

Boru ve tüp kalıpları, sıhhi tesisat boruları ve tıbbi borular gibi içi boş silindirik profiller yapmak için üretilmiştir. Duvar kalınlığını değiştirmek için ayarlanabilir kalıp boşluklarına sahiptirler. PVC, HDPE ve PP gibi malzemelerle çalışırlar.

8. Profil Ekstrüzyon Kalıpları:

Profil ekstrüzyon kalıpları, pencere çerçeveleri ve otomotiv kaplamaları gibi karmaşık şekiller yapmak için kullanılır. Karmaşık kesitlerin hassas kalıplarını yapmakta harikadırlar ve endüstriyel ve inşaat uygulamalarında kullanılan ABS, PVC ve TPE gibi malzemelerle iyi çalışırlar.

9. Tel ve Kablo Kaplama Kalıpları:

Tel ve kablo kaplama kalıpları, telleri veya kabloları elektrik kabloları ve fiber optikler için yalıtım sağlayan koruyucu plastik katmanlarla kaplamak için kullanılır. Bu kalıplar, PVC ve XLPE gibi yüksek sıcaklıktaki malzemeleri işlerken pürüzsüz ve dayanıklı yüzeyler sağlamak üzere tasarlanmıştır.

10. Ekstrüzyon Şişirme Kalıpları:

Ekstrüzyon şişirme kalıpları, erimiş bir plastik parisonu şekillendirip şişirerek şişeler ve yakıt depoları gibi içi boş kaplar yapar. Duvarların her yerinde aynı kalınlıkta olduğundan emin olmak için hassas sıcaklık kontrolü ile PET, HDPE ve PP ile harika çalışırlar.

11. Dairesel Kalıplar:

Dairesel kalıplar, halkalar ve içi boş tüpler gibi dairesel şekiller oluşturur. Conta ve keçe gibi şeyler için iyidirler. Doğru boyutta şeyler yaparlar. Naylon ve güçlendirilmiş PP gibi güçlü plastikler için iyidirler.

12. Sac Kaplama Kalıpları:

Levha kaplama kalıpları, laminasyon veya kaplama amacıyla ince plastik katmanlar uygulamak için kullanılır. Dekoratif filmlerde ve bariyer uygulamalarında kullanılırlar. Bu kalıplar son derece hassastır ve TPU, EVA ve PE gibi malzemelerle uyumludur. Kaplamaların düzgün ve uzun ömürlü olmasını sağlarlar.

13. Çok Katmanlı Ekstrüzyon Kalıpları:

Çok katmanlı ekstrüzyon kalıpları, birden fazla malzemeyi tek bir işlemde birleştirerek ambalaj filmleri veya otomotiv panelleri gibi gelişmiş özelliklere sahip ürünler oluşturmak için kullanılır. Bu kalıplar EVOH, Naylon ve PE gibi gelişmiş malzemeleri birleştirmede mükemmeldir ve özel uygulamalar için daha iyi performans sağlar.

Ekstrüzyon Kalıp Tasarım Kılavuzları

Tutarlılık ve verimlilikle yüksek kaliteli plastik ürünler üretmek için etkili ekstrüzyon kalıbı tasarımı şarttır. Aşağıda, ekstrüzyon kalıp tasarımının tüm yönlerini kapsayan birleştirilmiş ve ayrıntılı bir kılavuz seti yer almaktadır:

1. Kalıp Tasarım İlkeleri:

① Tutarlılık ve Verimlilik: Kalıbın tek tip ve tutarlı bir ürün üretmesini sağlar, malzeme israfını en aza indirir ve üretimin durma süresini azaltır.

② Dayanıklılık: Yüksek sıcaklıklar ve basınçlar dahil olmak üzere operasyonel streslere dayanacak şekilde tasarlanarak uzun ömürlülük ve güvenilirlik sağlar.

2. Malzeme Seçimi:

① Dayanıklılık ve Direnç: Aşınma direnci ve termal stabilite için sertleştirilmiş çelik veya tungsten karbür gibi yüksek kaliteli malzemeler kullanın.

② Korozyon Direnci: Özellikle PVC gibi agresif plastiklerin işlenmesi için korozif ortamlara dayanıklı malzemeler seçin.

3. Kalıp Geometrisi ve Akış Kanalı Tasarımı:

① Aerodinamik Tasarım: Akış kanalları simetrik ve pürüzsüz olmalı, eşit malzeme dağılımı sağlamak ve eğrilme veya eşit olmayan kalınlık gibi kusurları azaltmak için durgun alanlardan kaçınmalıdır.

② Kademeli Geçişler: Malzeme gerilimini en aza indirmek ve ekstrüde üründe kusurları önlemek için kalıp şekline kademeli geçişler ekleyin.

4. Arazi Uzunluğu ve Açıklığı:

① Optimum Arazi Uzunluğu: Akışı stabilize etmek ve tutarlı boyutlar sağlamak için arazi açıklığının yaklaşık 10 katı kadar bir arazi uzunluğu sağlayın.

② Tekdüze Kesit: Kalıp, ekstrüdatta kalınlık değişimlerini önlemek için sabit bir kesit sağlamalıdır.

5. Kalıp Boşluk Ayarı:

Ayarlanabilir Tasarım: Çalışma sırasında malzeme kalınlığının ince ayarına izin vermek, değişen viskozitelere ve üretim gereksinimlerine uyum sağlamak için ayarlanabilir boşluklar içerir.

6. Termal Yönetim ve Soğutma Sistemleri:

① Sıcaklık Kontrolü: Düzgün ısıtma ve soğutma bölgeleri, termal gradyanları ve bükülmeyi önleyerek ürün bütünlüğünü korur.

② Entegre Soğutma: Kalıp sıcaklığını dengelemek ve aşırı ısınmayı önlemek için su veya hava bazlı soğutma sistemleri kullanın.

7. Havalandırma Sistemleri:

Hava Tahliyesi: Sıkışan havayı ortadan kaldırmak için havalandırma kanalları ekleyin, pürüzsüz bir yüzey finişi sağlayın ve boşluklar veya hava cepleri gibi kusurları önleyin.

8. Yüzey İşlemi ve Kaplama:

Pürüzsüz İç Yüzeyler: Sürtünmeyi azaltmak, malzeme akışını iyileştirmek ve kalıp ömrünü uzatmak için yüzey işlemleri (örn. krom kaplama veya nitrür kaplamalar) uygulayın ve ayna benzeri bir yüzey elde edin.

9. Modüler ve Bakım Dostu Tasarım:

① Bakım Kolaylığı: Daha kolay sökme, temizleme ve bileşen değiştirme için modüler tasarımlar kullanın ve arıza süresini en aza indirin.

② Dayanıklı Bileşenler: Uzun vadeli bakım maliyetlerini azaltmak için değiştirilebilir aşınma parçaları içerir.

10. Simülasyon ve Test:

① CFD Simülasyonu: Akış modellerini analiz etmek, geometrileri optimize etmek ve performansı tahmin etmek için gelişmiş simülasyon yazılımı kullanın.

② Prototip Testi: Tam ölçekli üretimden önce olası sorunları belirlemek ve gidermek için kapsamlı testler yapın.

11. Kalıp Hizalama:

Hassas Hizalama: Malzeme israfını, düzensiz akışı ve ürün kusurlarını önlemek için kalıp, ekstrüder ve aşağı akış ekipmanı arasında uygun hizalama sağlayın.

12. Üretilebilirlik için Tasarım:

① Basitleştirilmiş Tasarım: Montaj ve kalibrasyonu zorlaştıran aşırı karmaşık geometrilerden kaçının. Basit tasarımlar üretilebilirliği ve güvenilirliği artırır.

② Uyum ve Entegrasyon: Sorunsuz entegrasyon sağlamak için özel ekstrüzyonları diğer bileşenlerle uyumluluk açısından test edin.

13. Temizlik ve Bakımla İlgili Hususlar:

① Kolay Temizleme Sistemleri: Kalıntıları gidermek ve kirlenmeyi önlemek için erişilebilir temizleme mekanizmaları içerecek şekilde kalıpları tasarlayın.

② Planlı Bakım: Optimum kalıp performansı ve ürün kalitesi sağlamak için düzenli denetim ve temizlik programları oluşturun.

14. İleri Tasarım Uygulamaları:

① Net Tasarım Felsefesi: Sadeliğe, verimliliğe ve israfı en aza indirmeye odaklanın.

② Yazılım Kullanımı: Belirli ürün gereksinimlerini karşılamak ve farklı koşullar altında performansı simüle etmek için özel yazılımlardan yararlanın.

Ekstrüzyon Kalıpları için Yaygın Olarak Kullanılan Malzemeler Nelerdir?

Ekstrüzyon kalıplama, termoplastik ürünler yapmak için çok yönlü bir üretim sürecidir. Bu süreçte kullanılan kalıp malzemeleri, nihai ürünün ne kadar iyi olduğunun belirlenmesinde büyük rol oynar. İşte plastik ekstrüzyon kalıpları için kullanılan en yaygın malzemelerin bir özeti ve uygulamanız için en iyi malzemeyi seçerken nelere dikkat etmeniz gerektiği.

1. Çelik:

Çelik, ekstrüzyon kalıpları için en yaygın kullanılan malzemedir ve olağanüstü gücü, dayanıklılığı ve aşınmaya karşı direnci ile bilinir. Yüksek kaliteli soğuk iş çeliği mükemmel sertlik sunarak yüksek hacimli üretim kalıpları için ideal hale gelirken, sıcak iş çeliği aşırı sıcaklıklara dayanabilir ve termal stres ortamlarında uzun ömür sağlar. Alaşımlı takım çelikleri tokluk, aşınma direnci ve işlenebilirlik arasında bir denge sağlayarak PVC, HDPE ve ABS kalıpları da dahil olmak üzere çeşitli uygulamalar için çok yönlü olmalarını sağlar.

2. Alüminyum Alaşımları:

Alüminyum alaşımları, prototip oluşturma ve kısa üretim çalışmaları için yaygın olarak kullanılan hafif ve uygun maliyetli bir seçenektir. Mükemmel termal iletkenlikleri soğutma sürelerini azaltmaya ve verimliliği artırmaya yardımcı olur. Alüminyumun işlenmesi çelikten daha kolay olsa da, daha düşük sertliğe ve aşınma direncine sahiptir, bu da kullanımını düşük stresli uygulamalarla sınırlar. Basit geometrilere ve düşük hacimli üretime sahip kalıplar için en uygunudur.

3. Bakır ve Bakır Alaşımları:

Bakır ve alaşımları, özellikle berilyum-bakır, üstün termal iletkenlikleri ve korozyon dirençleri nedeniyle değerlidir. Bu malzemeler özellikle hassas sıcaklık kontrolü gerektiren kalıplar için etkilidir ve karmaşık ekstrüzyon profillerinde eğrilme ve kusurların önlenmesine yardımcı olur. Bakır bazlı kalıplar genellikle yüksek kaliteli yüzeyler ve tutarlı sıcaklık yönetimi gerektiren uygulamalarda kullanılır.

4. Titanyum Alaşımları:

Titanyum alaşımları etkileyici güç-ağırlık oranları ve mükemmel korozyon dirençleri ile bilinir. Özellikle yüksek hassasiyetli kalıplar ve katı toleransların gerekli olduğu özel uygulamalar için uygundurlar. Titanyumun hafif yapısı da onu medikal ve havacılık üretimi gibi sektörlerde kullanılan kalıplar için iyi bir seçim haline getirir.

5. Seramik Malzemeler:

Seramik malzemeler olağanüstü sertlikleri ve yüksek sıcaklıklara karşı dirençleri nedeniyle seçilir. Bu özellikler onları yüksek basınç veya yüksek sıcaklık uygulamaları gibi aşırı koşullarda kullanılan kalıplar için ideal hale getirir. Bununla birlikte, seramikler kırılgandır, bu da mekanik darbe direnci gerektiren uygulamalarda kullanımlarını sınırlayabilir.

6. Plastikler ve Kompozit Malzemeler:

Özel plastikler ve kompozitler, hafif yapılar veya kimyasal direnç gerektiğinde kalıp malzemesi olarak zaman zaman kullanılır. PTFE (Teflon) genellikle yapışmazlık özellikleri nedeniyle seçilir ve düşük üretimli uygulamalarda kolay kalıptan çıkarmayı kolaylaştırır. Bu malzemeler uygun maliyetlidir ve belirli kullanım durumları için benzersiz faydalar sağlar, ancak genellikle düşük stresli ortamlarla sınırlıdır.

7. Pirinç ve Diğer Bakır Alaşımları:

Bakır ve çinkodan oluşan bir alaşım olan pirinç, işlenebilirliği ve korozyon direnci nedeniyle sıklıkla tercih edilir. Yüksek kaliteli bir yüzey kalitesi sunar ve düşük ila orta üretim hacimlerinde kullanılan kalıplar için uygundur. Hassasiyet ve uygun fiyat kombinasyonu, onu belirli uygulamalar için cazip bir seçenek haline getirir.

8. Cam ve Silikon:

Cam ve silikon, yüksek düzeyde hassasiyet, esneklik veya benzersiz yüzey kaplamaları gerektiren niş uygulamalarda kullanılan özel malzemelerdir. Silikon kalıplar karmaşık tasarımlar için idealdir ve mükemmel esneklik sağlarken, cam kalıplar üstün boyutsal doğruluk sağlar ancak maliyetli ve kırılgandır, bu da yaygın kullanımlarını sınırlar.

Kalıp Malzemesi Seçerken Dikkat Edilmesi Gereken Faktörler

① Üretim Hacmi:

Yüksek hacimli üretim kalıpları dayanıklılık için takım çelikleri gibi malzemeler gerektirirken, düşük hacimli üretimde alüminyum veya kompozit malzemeler kullanılabilir.

② Termal Performans:

Alüminyum veya bakır alaşımları gibi malzemeler, termal iletkenlikleri nedeniyle tercih edilir ve verimli soğutma döngüleri sağlar.

③ Yüzey Kaplaması:

Pirinç veya paslanmaz çelik yüksek kaliteli yüzeyler için mükemmelken, seramikler hassasiyet için idealdir.

④ Korozyon Direnci:

Paslanmaz çelikler, titanyum ve bakır alaşımları, tıbbi veya gıda sınıfı uygulamalar için gerekli olan korozyona karşı dayanıklıdır.

⑤ Maliyet ve Bakım:

Alüminyum prototipleme için uygun maliyetlidir, önceden sertleştirilmiş çelikler ise dayanıklı üretim kalıpları için işleme süresini ve maliyetleri azaltır.

Kalıp Malzemesi Özellikleri Kalıp Tasarımını Nasıl Etkiler?

Kalıp malzemesi özellikleri, enjeksiyon ve ekstrüzyon işlemlerinde kullanılan kalıpların tasarımı, performansı ve uzun ömürlülüğü için temeldir. Termal yönetim, dayanıklılık, ürün kalitesi ve üretim verimliliği gibi faktörleri etkilerler. İşte bu özelliklerin kalıp tasarımını nasıl etkilediğine dair kapsamlı bir kılavuz:

1. Termal İletkenlik:

① Etki: Yüksek ısı iletkenliğine sahip malzemeler (örn. alüminyum, bakır) ısıyı verimli bir şekilde dağıtarak soğutma sürelerini azaltır ve kalıplanmış parçalarda eğilme veya bozulma gibi sorunları önler. Buna karşılık, daha düşük termal iletkenliğe sahip çelik gibi malzemeler ek soğutma sistemleri gerektirebilir.

② Tasarım Hususları: Hız ve homojen soğutmaya öncelik veren kalıplar için yüksek iletkenlikli malzemeler kullanın, ancak dayanıklılık için yapısal takviye ile dengeleyin.

2. Termal Genleşme:

① Etki: Termal genleşme oranlarındaki değişimler, sıcaklık değişimleri sırasında boyutsal yanlışlıklara yol açabilir. Düşük termal genleşmeye sahip çelik veya seramik gibi malzemeler daha fazla boyutsal kararlılık sağlar.

② Tasarım Hususları: Yüksek sıcaklık prosesleri veya dar toleranslar için, hassasiyeti korumak amacıyla minimum genleşmeye sahip malzemeler seçin.

3. Güç ve Dayanıklılık:

① Darbe: Yüksek mukavemetli malzemeler (örn. sertleştirilmiş çelik, titanyum) enjeksiyon kalıplama veya ekstrüzyonun yüksek basınçlarına ve sıcaklıklarına dayanır. Bu malzemeler deformasyona karşı direnç göstererek uzun üretim döngüleri boyunca tutarlı parça kalitesi sağlar.

② Tasarım Hususları: Karmaşık geometrilere sahip kalıplar veya yüksek hacimli üretim için dayanıklı malzemeler kullanın. Dayanıklılık ve işlenebilirlik dengesi için P20 veya H13 gibi takım çeliklerini düşünün.

4. Aşınma Direnci:

① Darbe: Sürekli kullanım ve aşındırıcı malzemeler kalıp yüzeylerini bozabilir. Aşınmaya dayanıklı malzemeler bakım sıklığını azaltır ve kalıp ömrünü uzatır.

② Tasarım Hususları: Aşındırıcı veya cam dolgulu plastikleri kalıplarken kaplamaları (örn. nitrürleme, krom kaplama) veya daha sert malzemeleri tercih edin.

5. Korozyon Direnci:

① Etki: Neme, kimyasallara veya belirli plastiklerdeki aşındırıcı katkı maddelerine maruz kalmak kalıpları bozarak ürün kalitesini etkileyebilir. Paslanmaz çelik ve kaplamalı kalıplar daha fazla direnç sağlar.

② Tasarım Hususları: Reaktif ortamlara maruz kalan kalıplar için korozyona dayanıklı malzemeler kullanın veya ek uzun ömür için koruyucu yüzey işlemleri uygulayın.

6. İşlenebilirlik:

① Etki: Alüminyum gibi işlenmesi daha kolay malzemeler üretim süresini ve maliyetini azaltır ancak çelik veya titanyumun dayanıklılığından yoksun olabilir.

② Tasarım Hususları: Prototip kalıplar veya düşük hacimli çalışmalar için işlenebilir malzemeler zaman kazandırır. Üretim kalıpları, dayanıklı malzemelerin daha yüksek işleme maliyetlerini haklı çıkarabilir.

7. Yüzey İşlemi:

① Etki: Kalıbın yüzey kalitesi nihai ürünün estetiğini ve piyasaya sürülme kolaylığını etkiler. Yüksek kaliteli yüzeyler kusurları en aza indirir ve döngü sürelerini azaltır.

② Tasarım Hususları: Kritik estetik veya işlevsel gereksinimleri olan parçalar için takım çeliği gibi pürüzsüz yüzeyler elde edebilen malzemeler seçin.

8. Kimyasal Direnç:

① Etki: Bazı plastikler veya katkı maddeleri kalıp yüzeylerini bozabilir. Paslanmaz çelik veya titanyum gibi malzemeler kimyasallara maruz kalmaya karşı dayanıklıdır ve kalıp bütünlüğünü korur.

② Tasarım Hususları: Kimyasal olarak agresif reçinelerle kullanılan kalıplar için dayanıklı malzemelere veya koruyucu kaplamalara öncelik verin.

9. Maliyet:

① Etki: Sertleştirilmiş çelik veya titanyum gibi birinci sınıf malzemeler ön maliyetleri artırır ancak zaman içinde bakım ve değiştirme masraflarını azaltır.

② Tasarım Hususları: Yatırım getirisini optimize etmek için malzeme maliyetlerini beklenen üretim hacmi ve operasyonel taleplerle dengeleyin.

Plastik Ekstrüzyon Kalıpları Üretim Teknikleri

Ekstrüzyon kalıpları olarak da bilinen plastik ekstrüzyon kalıpları, istenen şekil, boyut ve işlevselliği elde etmek için çok çeşitli teknikler kullanılarak oluşturulur. Aşağıda, daha iyi anlaşılması için temel ayrıntıları bir araya getiren, en yaygın kullanılan üretim tekniklerine kapsamlı bir genel bakış yer almaktadır:

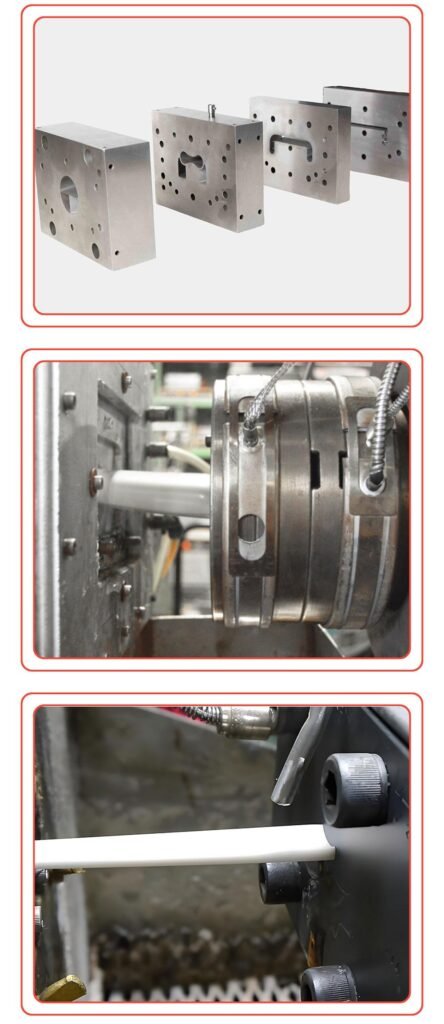

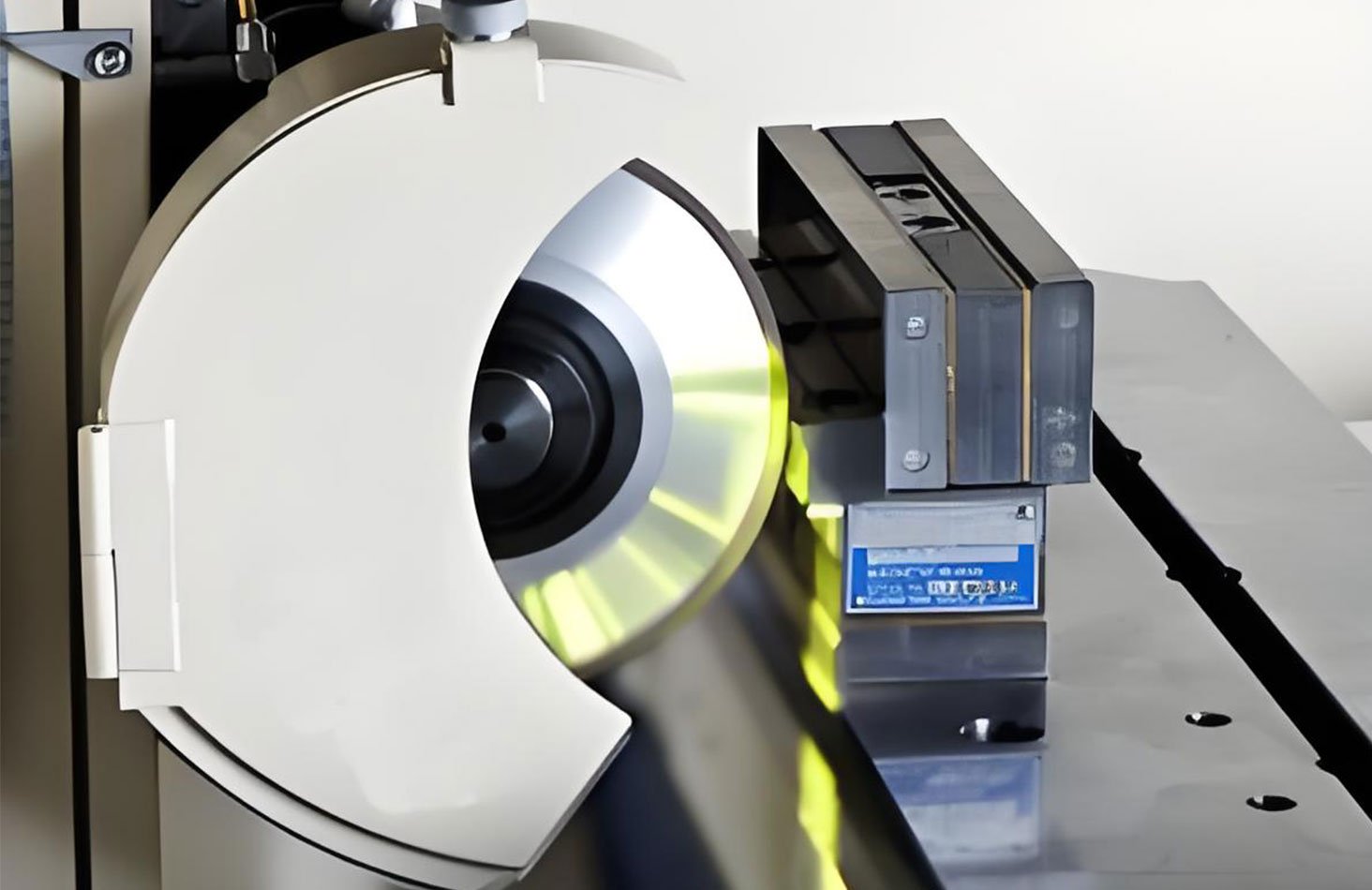

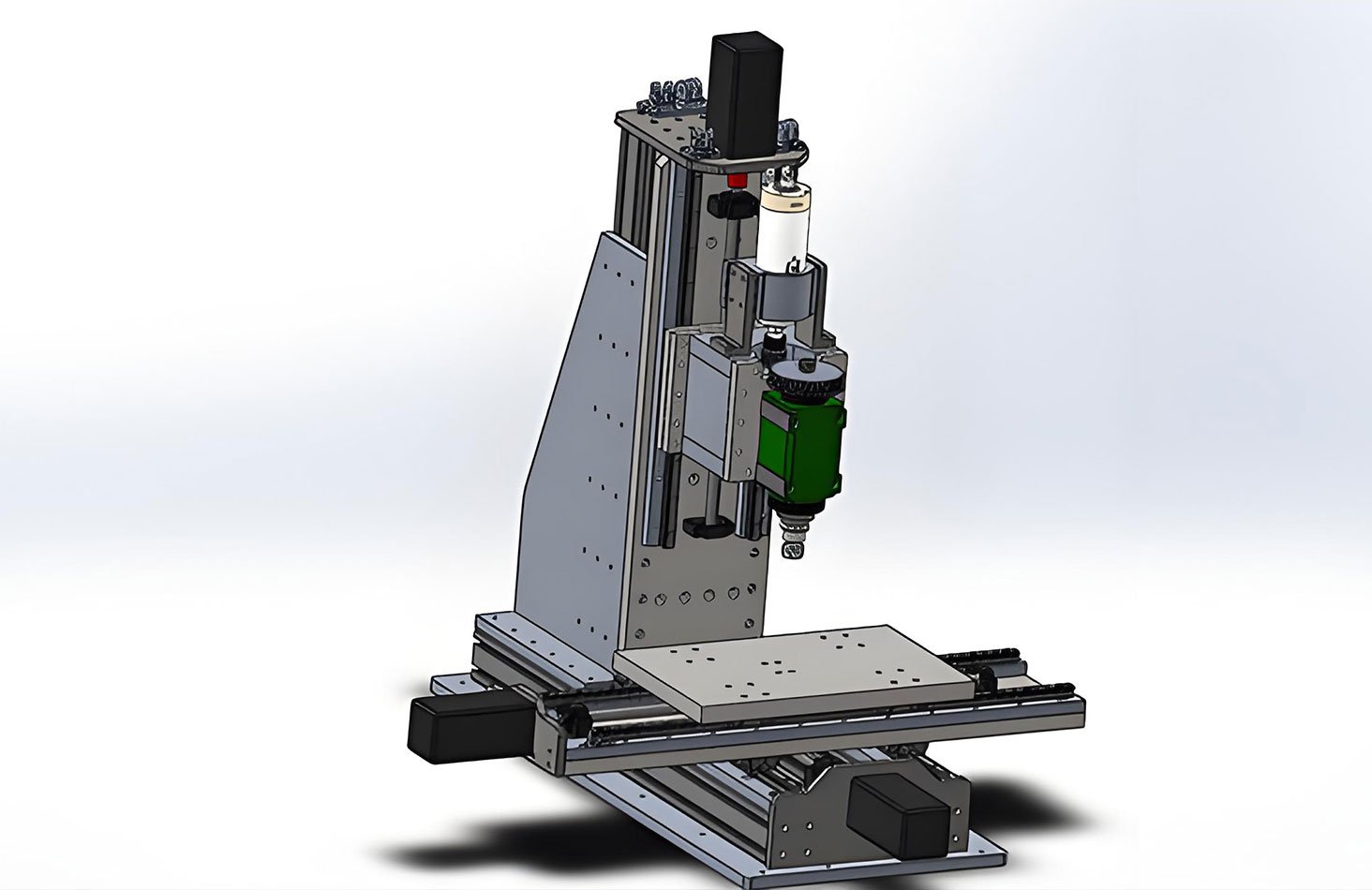

1. CNC İşleme:

CNC işleme, çelik veya alüminyum gibi kalıp malzemelerini hassas bir şekilde şekillendirmek için bilgisayar kontrollü kesme aletleri kullanır. Son derece hassas ve dar toleranslara ulaşabilen bu yöntem, birincil kalıp bileşenlerini ve dış geometrileri hassasiyet ve tutarlılıkla oluşturmak için idealdir.

2. EDM:

EDM, malzemeyi aşındırmak için elektrik deşarjları kullanarak karmaşık şekillerin, derin boşlukların ve karmaşık iç geometrilerin oluşturulmasını sağlar. Ayrıntılı boşluklar için kalıp oyma EDM ve hassas kesim için tel EDM gibi varyantları içerir, bu da onu dar akış kanalları ve keskin köşeler için uygun hale getirir.

3. Taşlama:

Taşlama, aşındırıcı etki yoluyla küçük miktarlarda malzemeyi kaldırarak kalıp bileşenlerinin yüzey kalitesini ve hassasiyetini iyileştirmek için kullanılır. Genellikle kalıp imalatının son aşamalarında pürüzsüz yüzeyler elde etmek ve sıkı boyutsal toleransları karşılamak için kullanılır.

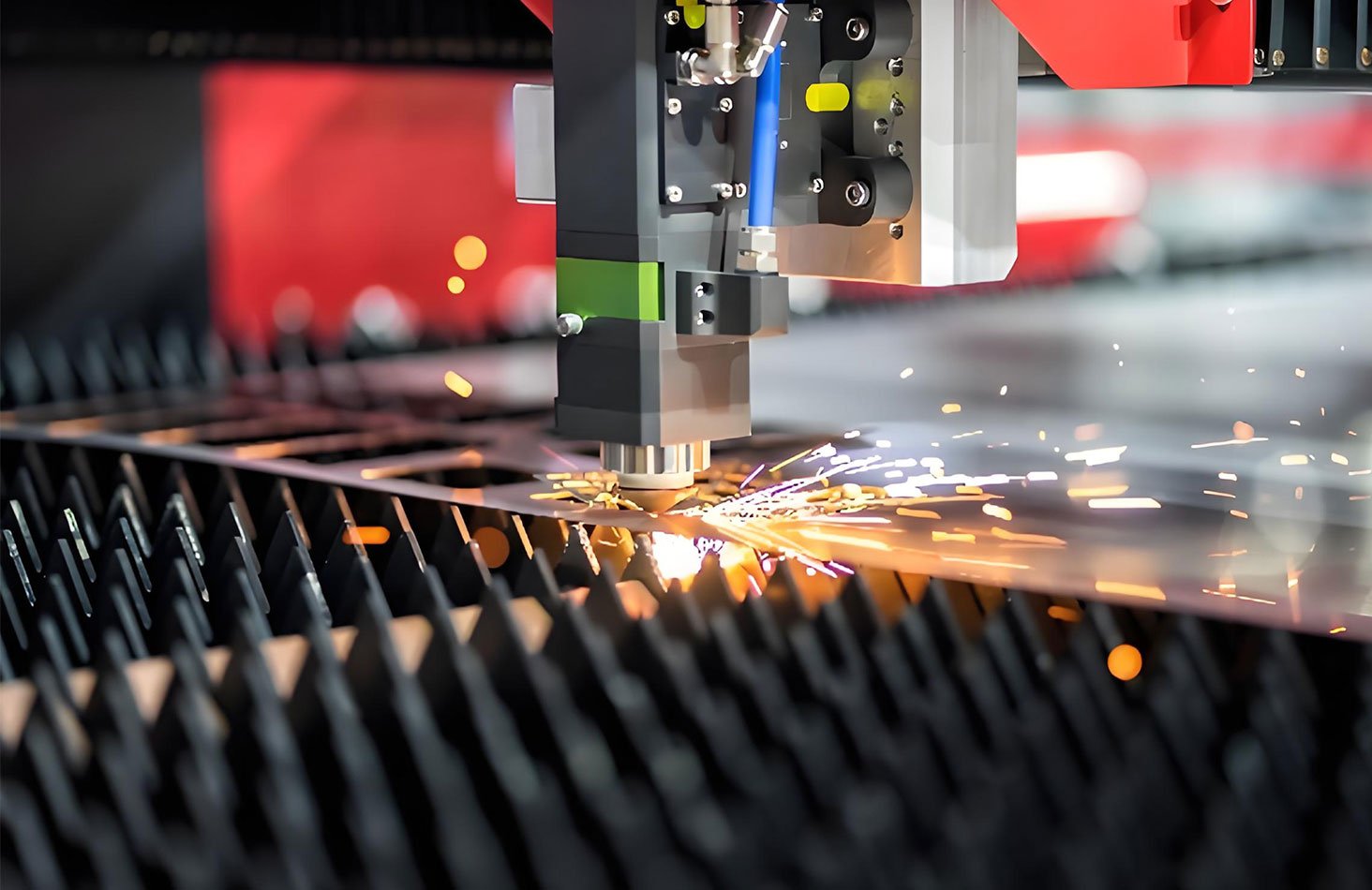

4. Lazer Kesim:

Lazer kesim, kalıp malzemesini mükemmel hassasiyetle kesmek ve şekillendirmek için yüksek güçlü bir lazer ışını kullanır. Genellikle ince plakalar için veya kalıp bileşenlerinde karmaşık desenler oluşturmak için kullanılır, hızlı ve verimli bir kesme çözümü sunar.

5. Frezeleme:

Frezeleme, bir iş parçasından malzeme çıkarmak için dönen bir kesici takımın veya freze bıçağının kullanılmasını içerir. Bu teknik, büyük, düz yüzeylerin yüksek hassasiyetle işlenmesinin yanı sıra kalıp bileşenlerinde yuvalar, konturlar ve diğer karmaşık özellikler oluşturmak için idealdir.

6. Isıl İşlem:

Su verme, temperleme ve yüzey sertleştirme gibi ısıl işlem süreçleri, kalıp malzemelerinin özelliklerini geliştirmek için kullanılır. Bu işlemler kalıpların dayanıklılığını, aşınma direncini ve gücünü artırarak yüksek performanslı uygulamaların taleplerini karşılamalarını sağlar.

Plastik Ekstrüzyon Kalıplarının Üretim Süreçleri Nelerdir?

Plastik ekstrüzyon kalıp imalatı, hammaddeleri plastik ekstrüzyon için işlevsel kalıplara dönüştüren birkaç temel süreci içerir. Aşağıda, en yüksek kalite ve performansı sağlamak için hem genel adımları hem de özel hususları birleştiren bu süreçlerin ayrıntılı bir dökümü yer almaktadır:

Adım 1: Tasarım ve Mühendislik:

Tasarım ve mühendislik aşaması, plastik ekstrüzyon kalıp imalatının ilk adımıdır. CAD (Bilgisayar Destekli Tasarım) yazılımı kullanılarak ayrıntılı tasarımlar oluşturulur ve kalıbın ürün özelliklerini karşılayabilmesini ve malzeme akışını ve termal gerilimleri kaldırabilmesini sağlamak için simülasyonlar yapılır. Bu aşamada plastik türü, viskozitesi, ürün boyutları, toleransları ve ekstrüzyon makinesiyle uyumluluğu göz önünde bulundurulur. Nihai tasarım, kusurları en aza indirmeli ve üretim sürecini optimize ederek verimli ve sorunsuz bir üretim sağlamalıdır.

Adım 2: Malzeme Seçimi:

Kalıp için doğru malzemenin seçilmesi, dayanıklılık, aşınma direnci ve ekstrüzyon sırasında karşılaşılan yüksek basınç ve sıcaklıklara dayanma kabiliyeti sağlamak için çok önemlidir. Yaygın olarak kullanılan malzemeler arasında P20, H13 gibi takım çelikleri veya paslanmaz çelik bulunur. Malzeme seçerken çalışma sıcaklığı ve basıncı, kullanılan plastik türü ve maliyet ile performans arasındaki denge gibi faktörler göz önünde bulundurulmalıdır. Yüksek kaliteli malzemeler, kalıbın zorlu koşullar altında uzun ömürlü ve stabil olmasını sağlar.

Adım 3: İşleme:

Tasarım ve malzeme seçimi tamamlandıktan sonra kalıp işleme aşamasına girer. Kalıp bileşenlerini üretmek için CNC frezeleme, tornalama, delme ve EDM (Elektrikli Deşarj İşleme) dahil olmak üzere yüksek hassasiyetli işleme teknikleri kullanılır. Bu yöntemler, kalıbın boyutsal doğruluk gereksinimlerini karşılamasını sağlar; EDM özellikle karmaşık ayrıntılar için kullanışlıdır. Ekstrüzyon sırasında plastik yapışmasını en aza indirmek ve verimli üretim sağlamak için pürüzsüz yüzeyler elde etmek çok önemlidir.

Adım 4: Isıl İşlem:

Isıl işlem, kalıbın mukavemetini ve aşınma direncini arttırmak için çok önemli bir adımdır. Yaygın ısıl işlemler arasında kalıbın sertliğini artıran ve ekstrüzyon işlemi sırasında yüksek basınçlara ve sıcaklıklara dayanmasını sağlayan su verme, temperleme ve nitrürleme yer alır. Kırılganlığı önlemek için sertlik ile tokluğu dengelemek çok önemlidir. İşlem süreci sırasında bozulmayı en aza indirmek, kalıbın hassasiyetini korumanın anahtarıdır.

Adım 5: Parlatma ve Son İşlem:

Isıl işlemden sonra kalıp parlatma ve yüzey işlemine tabi tutulur. Plastik akışını ve ürün yüzey kalitesini iyileştirmek için iç yüzeyler parlatılır. Korozyon ve aşınmaya karşı direnci artırmak için krom veya nikel gibi kaplamalar da uygulanabilir. Kalıbın yüzeyinin pürüzsüzlüğü performansını ve uzun ömürlülüğünü doğrudan etkilerken, kaplama korozyonu ve aşınmayı önlemeye yardımcı olarak kalıbın kullanım ömrü boyunca dayanıklı kalmasını sağlar.

Adım 6: Montaj:

Tüm bileşenler işlendikten ve tamamlandıktan sonra kalıp dikkatlice monte edilir. Bu, her şeyin birbirine doğru şekilde oturduğundan emin olmak için kalıp boşluklarının, ek parçaların ve diğer parçaların hizalanmasını içerir. Kalıbın sızdırmaz olmasını ve ekstrüzyon sırasında akış yollarının bütünlüğünü korumasını sağlamak için bağlantı elemanları ve contalar uygulanır. Üretimde sorunlardan kaçınmak için montaj sırasında sıkı toleranslara uymak ve kalıbın çalışma koşulları altında düzgün çalışmasını sağlamak önemlidir.

Adım 7: Test ve Doğrulama:

Montajdan sonra kalıp, numune malzemeler kullanılarak gerçek ekstrüzyon koşullarında teste tabi tutulur. Testin amacı düzensiz akış, sızıntılar veya boyutsal yanlışlıklar gibi sorunları tespit etmektir. Herhangi bir sorun tespit edilirse, kalıp tasarımı veya proses parametreleri bunları çözmek için ayarlanır. Titiz testler ve iyileştirmeler sayesinde kalıp, üretim gereksinimlerini karşılayacak şekilde onaylanır ve tutarlı ve yüksek kaliteli çıktı elde edilir.

Adım 8: Bakım ve Dokümantasyon:

Kalıbın zaman içinde güvenilir bir şekilde çalışmasını sağlamak için bir bakım programı geliştirilir. Düzenli temizlik, yağlama ve denetimler şarttır ve aşınan bileşenler derhal değiştirilmelidir. Tasarım dosyalarının, işleme parametrelerinin ve bakım kayıtlarının ayrıntılı dokümantasyonu da ileride başvurulmak üzere saklanır. İyi bakım uygulamaları, arıza süresini en aza indirmeye ve kalıbın ömrünü uzatmaya yardımcı olarak uzun vadeli, verimli üretim sağlar.

Ekstrüzyon Kalıpları Farklı Sektörlerde Nasıl Kullanılıyor?

Ekstrüzyon kalıpları, birçok sektörde geniş bir ürün yelpazesi oluşturmak için çok yönlü ve temel bir araçtır. Ekstrüzyon kalıpları, malzemeleri bir kalıp aracılığıyla şekillendirerek karmaşık kesit profillerine sahip ürünlerin verimli ve sürekli bir şekilde üretilmesini sağlar. Aşağıda, ekstrüzyon kalıplarının çeşitli sektörlerde nasıl kullanıldığına dair ayrıntılı bir bakış yer almaktadır.

1. Ambalaj Endüstrisi:

Ambalaj endüstrisinde ekstrüzyon kalıpları, gıda, içecek ve kişisel bakım ürünleri için şişeler, kaplar ve tüpler dahil olmak üzere çeşitli plastik ambalaj malzemeleri üretmek için kullanılır. Yaygın malzemeler arasında hafif, esnek ve uygun maliyetli ambalaj çözümleri oluşturmak için ideal olan polietilen (PE), polipropilen (PP) ve PET bulunur. Ekstrüzyon süreci, minimum atıkla yüksek hacimli üretim sağlayarak sektörün tutarlı kalitede seri üretilen ürünlere olan talebini karşılar.

2. Tıp Endüstrisi:

Ekstrüzyon kalıpları tıp endüstrisinde kateterler, kılavuz teller, cerrahi hortumlar ve implante edilebilir cihazlar gibi cihazların üretimi için gereklidir. PVC, polietilen (PE) ve polipropilen (PP) gibi malzemeler biyouyumlulukları ve dayanıklılıkları nedeniyle yaygın olarak kullanılmaktadır. Ekstrüzyonun hassasiyeti, tıbbi bileşenlerin güvenlik, hijyen ve performans için katı düzenleyici standartları karşılamasını sağlayarak onları güvenilir ve yüksek kaliteli tıbbi ürünlerin üretimi için çok önemli hale getirir.

3. Otomotiv Endüstrisi:

Otomotiv sektöründe, ekstrüzyon kalıpları yakıt hatları, fren hatları, hava kanalları, pencere çerçeveleri ve hava yalıtım malzemeleri gibi hafif ancak dayanıklı bileşenlerin üretiminde kullanılır. Kullanılan malzemeler arasında alüminyum, PVC ve çeşitli termoplastikler bulunmaktadır. Bu malzemeler düşük ağırlığı korurken güç sunar, bu da araç performansını ve yakıt verimliliğini artırır. Ekstrüzyon işlemi, modern otomotiv tasarımları için kritik olan karmaşık şekil ve profillere sahip parçaların üretilmesine olanak tanır.

4. Havacılık ve Uzay Sanayi:

Havacılık ve uzay endüstrisindeki ekstrüzyon kalıpları, yakıt hatları, hidrolik hatları ve yapısal elemanlar gibi hafif, yüksek mukavemetli bileşenler oluşturmak için kullanılır. Alüminyum, titanyum alaşımları ve özel polimerler gibi malzemeler, havacılık ve uzay uygulamalarının katı performans gereksinimlerini karşılamak için kullanılır. Ekstrüzyon sürecinin hassasiyeti ve güvenilirliği, havacılık ve uzay bileşenlerinin hem hafif hem de dayanıklı olmasını sağlayarak uçak tasarımında verimliliğin ve güvenliğin artmasına katkıda bulunur.

5. Tüketim Malları Sektörü:

Ekstrüzyon kalıpları, tüketim malları endüstrisinde oyuncaklar, ev eşyaları, mobilya bileşenleri ve ambalaj filmleri gibi günlük ürünlerin üretiminde yaygın olarak kullanılmaktadır. PVC, PET ve polistiren (PS) gibi malzemeler tipik olarak kullanılır ve dayanıklılık, esneklik ve maliyet etkinliği arasında bir denge sunar. Ekstrüzyon süreci, tutarlı kalite ve tasarıma yönelik yüksek talebi karşılayarak hafif, dayanıklı ve estetik açıdan çeşitli tüketim mallarının seri üretimine olanak tanır.

6. Tekstil Endüstrisi:

Tekstilde, ekstrüzyon kalıpları giyim, döşeme ve endüstriyel tekstillerde kullanılan sentetik elyaflar, iplikler ve kumaşlar oluşturur. Polietilen tereftalat (PET), naylon ve akrilik gibi malzemeler, mukavemetleri, esneklikleri ve ince iplikler halinde eğrilebilme kabiliyetleri nedeniyle yaygın olarak kullanılmaktadır. Ekstrüzyon işlemi, çok yönlü ve dayanıklı tekstil ürünleri oluşturmak için dokunabilen veya örülebilen elyaf ve kumaşların sürekli üretimini sağlar.

7. Denizcilik Endüstrisi:

Denizcilik endüstrisinde, ekstrüzyon kalıpları sıhhi tesisat armatürleri, havalandırma sistemleri ve tekneler ve gemiler için yapısal parçalar gibi bileşenleri oluşturmak için kullanılır. Korozyona dayanıklı alüminyum gibi malzemeler, zorlu deniz ortamına dayanmak için yaygın olarak kullanılır. Ekstrüzyon işlemi, suya ve diğer zorlu koşullara maruz kalması gereken parçaların oluşturulması için dayanıklı ve hafif bir çözüm sağlar.

8. İnşaat Sektörü:

İnşaatta, ekstrüzyon kalıpları borular, pencere çerçeveleri, kapı çerçeveleri ve kirişler ve kanallar dahil olmak üzere yapısal bileşenler gibi malzemeleri üretmek için kullanılır. Yaygın olarak kullanılan malzemeler PVC, alüminyum ve çeliktir. Ekstrüzyon süreci, özel profillere sahip uzun, sürekli bölümlerin üretilmesine olanak tanıyarak hem güç hem de dayanıklılık gerektiren yapı bileşenleri oluşturmak ve üretim sırasında malzeme israfını en aza indirmek için idealdir.

9. Elektrik ve Elektronik Endüstrisi:

Ekstrüzyon kalıpları, elektronik cihazlar için ısı alıcıları, tel yalıtımı, kablo kılıfları ve muhafazalar gibi bileşenleri oluşturmak için kullanıldıkları elektrik ve elektronik endüstrisinde hayati bir rol oynamaktadır. Termoplastik ve alüminyum gibi malzemeler dayanıklılık, esneklik ve elektrik yalıtımı sağlamak için yaygın olarak kullanılır. Ekstrüzyonun hassasiyeti, bu bileşenlerin homojen bir şekilde üretilmesini ve elektrik sistemlerinde performans ve güvenlik için gerekli özellikleri karşılamasını sağlar.

10. İlaç Endüstrisi:

İlaç endüstrisinde ekstrüzyon kalıpları tablet muhafazaları, kapsüller ve şırıngalar gibi ürünleri üretmek için kullanılır. Kullanılan malzemeler, tıbbi sınıf ürünler üretmek için gerekli özellikleri sağlayan PVC gibi termoplastikleri içerir. Ekstrüzyon süreci, farmasötik bileşenlerin yüksek doğrulukla üretilmesini ve sıkı hijyen ve güvenlik standartlarını karşılamasını sağlayarak her ürünün tıbbi kullanım için güvenilir ve güvenli olmasını sağlamak için çok önemlidir.

MÜŞTERİ İÇİN SSS

İle Başlarken Uplastech

Sorularınız mı var? Cevaplarımız var.

Üretim ihtiyaçlarınızı karşılamak için özelleştirilmiş çözümler sunarak ekstrüzyon süreçleri ve hassas kalıp yapımı konusunda uzmanız.

B2B ortaklıklara odaklanarak otomotiv, elektronik ve tüketim malları dahil olmak üzere çeşitli sektörlerle çalışıyoruz.

Evet, çözümlerimizi benzersiz gereksinimlerinize uyacak şekilde uyarlıyoruz.

İletişime Geçin

Fiyat teklifi almak için bize e-posta göndermekten veya aşağıdaki formu doldurmaktan çekinmeyin.

E-posta: uplastech@gmail.com