Kalın Duvar Vakum Şekillendirme Çözümleri

Ağır Ölçü Uygulamaları için Hassas Termoform. Endüstriyel, otomotiv ve havacılık uygulamaları için uzman destekli kalın duvar vakum şekillendirme hizmetlerini keşfedin.

Özel Kalın Duvar (Ağır Ölçer) Vakum Şekillendirme Kılavuzu

Kalın Duvar Vakum Şekillendirme Nedir?

Kalın Duvar Vakum Şekillendirme (Ağır Ölçülü Termoform veya Kalın Levha Vakum Şekillendirme olarak da bilinir), kalın plastik levhaları (tipik olarak ≥2mm) dayanıklı, yüksek mukavemetli bileşenlere dönüştürmek için tasarlanmış özel bir plastik üretim sürecidir. Süreç şunları içerir:

- Isıtma: Plastik levhalar (ABS, PC, PP, vb.) kızılötesi veya seramik ısıtıcılar kullanılarak esnek bir duruma (örneğin ABS için 160-180°C) yumuşatılır.

- Kalıplama: Isıtılan tabaka bir kalıp üzerine örtülür ve vakum basıncı (25-28 inHg'ye kadar) karmaşık geometrileri çoğaltmak için kalıp yüzeyine sıkıca çeker.

- Soğutma ve Kırpma: Hızlı soğutma (hava veya su buharı yoluyla) şekli katılaştırır, ardından hassas kenarlar için CNC düzeltme yapılır.

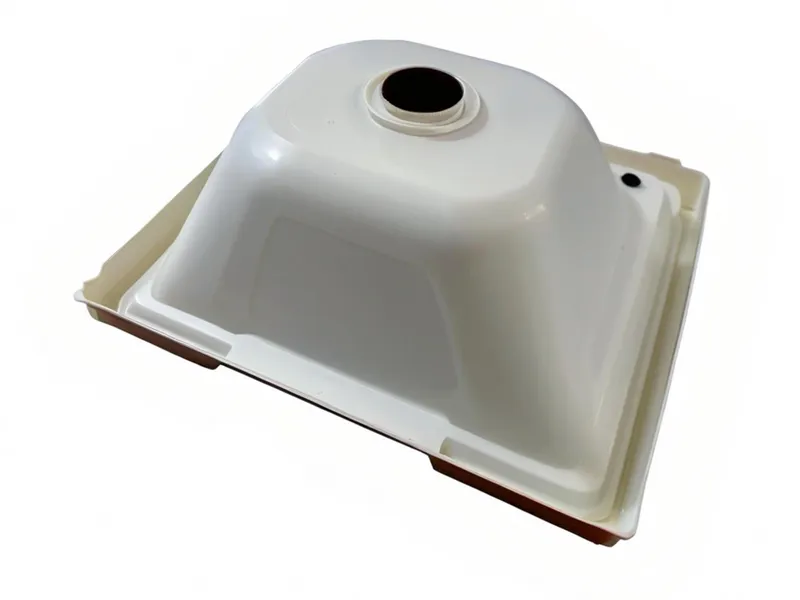

Bu yöntem, otomotiv panelleri, endüstriyel muhafazalar veya 3D tabelalar gibi sağlamlık gerektiren büyük, yapısal parçalar için idealdir.

Süreç Varyasyonları:

① Basınçlı Şekillendirme: Kalın saclarda daha keskin detaylar için vakum ve basınçlı havayı (3-6 bar) birleştirir.

② İkiz Levha Şekillendirme: İçi boş yapılar (örn. endüstriyel paletler) için iki kalıplanmış levhayı yapıştırır.

③ Örtü Şekillendirme: Eşit kalınlık için ısıtılmış levhaların erkek kalıplar üzerinde yerçekimi destekli sarkması.

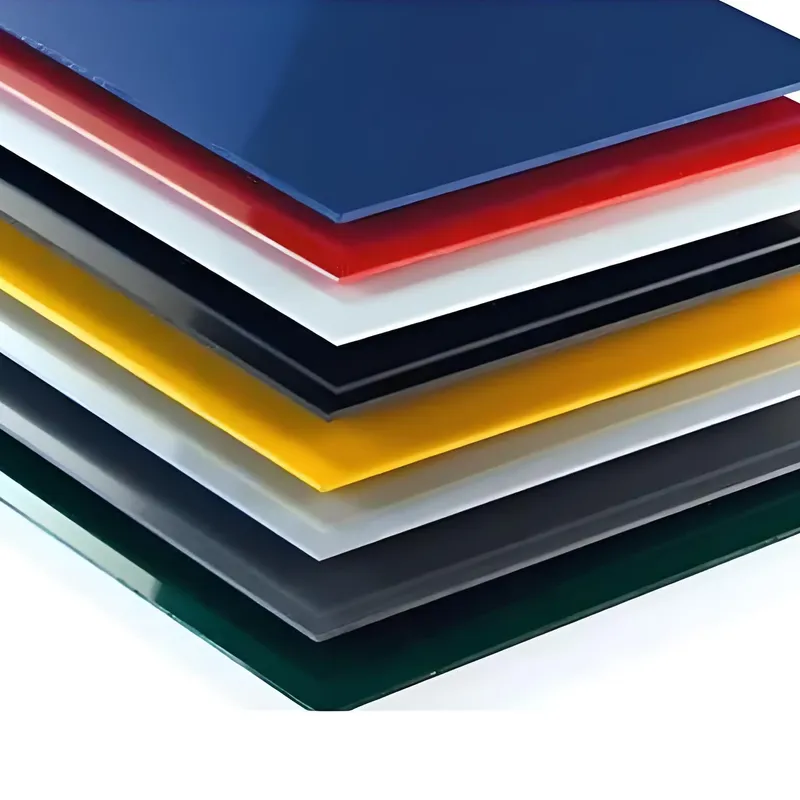

Malzeme Seçim Kılavuzu: ABS, PC, HDPE ve Ötesi

Endüstriyel standartlardaki teknik özellikleri ve pratik uygulamaları bir araya getirerek, kalın duvarlı vakumlu şekillendirme için malzeme seçiminin kapsamlı bir analizini sunuyoruz:

1. ABS (Akrilonitril Bütadien Stiren):

① Uygulamalar:

- Otomotiv bileşenleri (gösterge panelleri, alet kutuları).

- Elektronik muhafazalar (endüstriyel ekipman muhafazaları).

- Tıbbi cihaz kabukları.

② Temel Avantajlar:

- Yüksek darbe dayanımı (yapısal parçalar için ideal).

- Kalın ölçülü şekillendirme sırasında mükemmel boyutsal kararlılık (1-20 mm kalınlık aralığı).

- Kolay işlem sonrası (boyama, elektrokaplama).

③ Süreçle İlgili Hususlar:

- Optimum vakum şekillendirme için 180-220°C ısıtma gerektirir.

- Dokulu yüzeylerle uyumludur (örneğin, otomotiv iç mekanları için deri damar desenleri).

④ Vaka Örneği:

- Yangın geciktirici ABS vakumla şekillendirilmiş makine kapakları (UL94 V-0 sertifikalı).

2. PC (Polikarbonat):

① Uygulamalar:

- Şeffaf koruyucu kılıflar (tıbbi ekipman, makine koruyucuları).

- Havacılık ve uzay iç bileşenleri.

② Temel Avantajlar:

- Cam benzeri berraklık (ışık geçirgenliği >88%).

- 135°C'ye kadar ısı direnci.

③ Süreçle İlgili Hususlar:

- Sıkı sıcaklık kontrolü gereklidir (dar şekillendirme penceresi: 190-210°C).

- Ön kurutma gereklidir (nem içeriği <0,02%).

④ Vaka Örneği:

- UV ışınlarına dayanıklı PC uçak kabin panelleri (3-6mm kalınlığında).

3. HDPE (Yüksek Yoğunluklu Polietilen):

① Uygulamalar:

- Kimyasal maddelere dayanıklı konteynerler (endüstriyel depolama tankları).

- Ağır hizmet tipi paletler ve malzeme taşıma sistemleri.

② Temel Avantajlar:

- Üstün gerilme çatlağı direnci (ASTM D1693 testinde 500+ saat).

- Büyük ölçekli üretim için uygun maliyetli (ABS'ye kıyasla 30-50% daha düşük malzeme maliyeti).

③ Süreçle İlgili Hususlar:

- Optimum şekillendirme kalınlığı: 4-12mm.

- Çarpılmayı önlemek için özel soğutma armatürleri gerektirir.

④ Vaka Örneği:

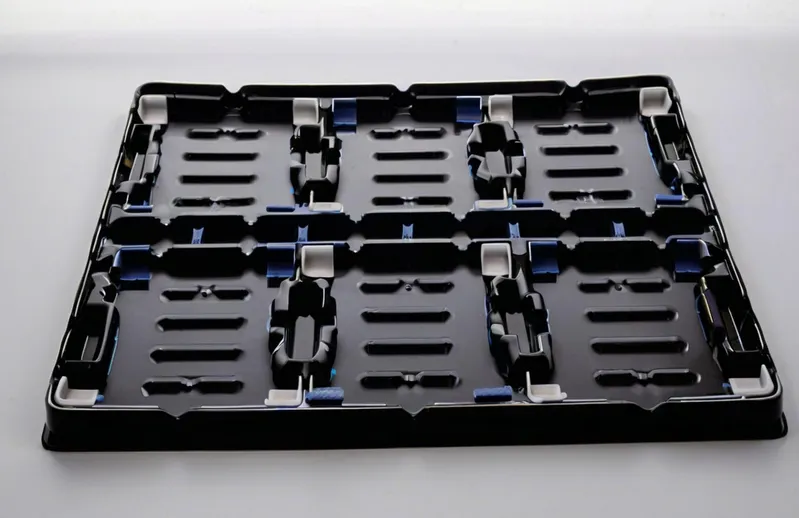

- Elektronik üretimi için HDPE anti-statik tepsiler.

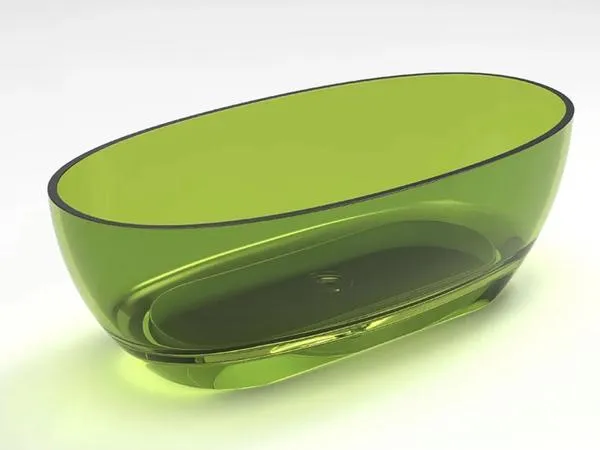

4. PETG (Glikolle Modifiye Edilmiş PET):

① Uygulamalar:

- Gıda sınıfı ambalaj (FDA uyumlu kaplar).

- Perakende teşhir sistemleri.

② Temel Avantajlar:

- PVC'nin şekillendirilebilirliğini PET'in kimyasal direnci ile birleştirir.

- Düşük şekillendirme sıcaklığı (110-130°C).

Örnek Vaka ③:

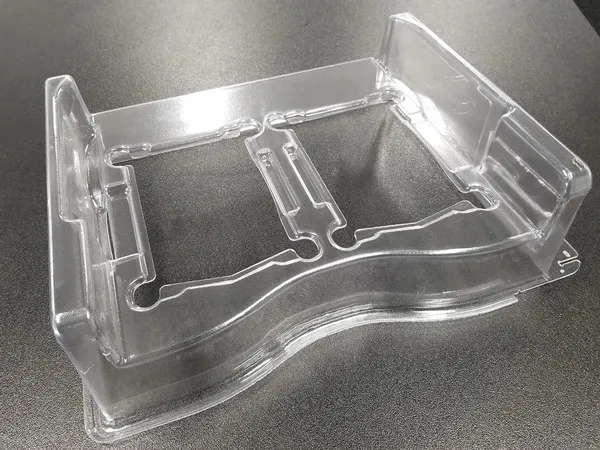

- Şeffaf PETG tıbbi alet tepsileri (γ-ray ile sterilize edilebilir).

5. PP (Polipropilen):

① Uygulamalar:

- Gıda ambalajları (yoğurt kapları, mikrodalgaya uygun kaplar).

- Tek kullanımlık tıbbi ürünler (şırıngalar, IV şişeleri, sterilizasyon tepsileri).

- Endüstriyel konteynerler (kimyasal depolama kutuları, tarımsal tanklar).

② Temel Avantajlar:

- Hafiflik ve yorulma direnci: Tekrarlanan bükülmelere sahip ince duvarlı tasarımlar için idealdir (örneğin, şişe kapaklarındaki canlı menteşeler).

- Kimyasal inertlik: Asitlere, alkalilere ve organik çözücülere karşı dayanıklıdır.

- Otoklavlanabilir: Tıbbi uygulamalar için buhar sterilizasyonuna (121°C+) dayanıklıdır.

- Uygun maliyetli: Düşük hammadde maliyeti ve yüksek geri dönüştürülebilirlik.

③ Kalın Duvar Zorlukları:

- Ağır ölçülü kesitlerde (>3mm) büzülme ve eğilme eğilimi.

- Boyutsal kararlılığı artırmak için kalıp sıcaklığı kontrolü (40-80°C) gerektirir.

④ Vaka Örneği:

- Tıbbi tek kullanımlık tepsiler: Gama ışını ile sterilize edilebilir, entegre geçmeli kapaklara sahip FDA uyumlu tasarımlar.

- Endüstriyel IBC astarları: Aşındırıcı sıvı taşımacılığı için 8-12 mm kalınlığında PP konteynerler.

| Malzeme | Uygulamalar | Anahtar Özellikler | Kalın Duvarlı Termoform için Uygunluk | Örnek Kullanım Durumları |

|---|---|---|---|---|

| ABS | Otomotiv parçaları, elektronik | Yüksek mukavemet, darbe direnci | (Karmaşık şekiller) | Araç kutusu kabukları |

| PC | Şeffaf kapaklar, tıbbi cihazlar | Yüksek şeffaflık, ısı direnci | (Hassas sıcaklık kontrolü gerektirir) | Makine korumaları |

| HDPE | Endüstriyel konteynerler, paletler | Kimyasal direnç, geri dönüştürülebilirlik | (Tek tip duvar kalınlığı) | Antistatik tepsiler |

| PETG | Gıda ambalajları, teşhir ürünleri | FDA onaylı, yüksek tokluk | (Hassas kalıplama) | Şeffaf gıda kapları |

| PP | İnce duvarlı ürünler, tıbbi tepsiler | Hafif, yorulma direnci | (Kalın duvarlarda büzülmeye eğilimli) | İlaç tepsileri |

Temel Süreç Adımları: Plastik Levhadan Nihai Ürüne

Kalın Duvar Vakum Şekillendirmenin (Kalın Duvar Isıl Şekillendirilmiş / Ağır Ölçülü Vakum Şekillendirme) Temel İşlem Adımları ve Teknik Noktaları.

1. Malzeme Seçimi ve Ön İşlem:

① Sac Malzeme Seçimi:

- Yaygın Malzemeler: ABS (4 mm veya daha fazla kalınlıkta ve çok parlak yüzeyli), HDPE (mükemmel aşınma direnci, ciro paletleri için uygundur), PVDF (yüksek sıcaklık direnci ve kimyasal korozyon direnci, endüstriyel senaryolar için uygundur).

- Malzeme Ön İşlemi: Kirlerin şekillendirme kalitesini etkilemesini önlemek için kalın levhaları (4 - 6 mm) temizleyin ve kurulayın.

② Isıtma ve Yumuşatma:

- Sıcaklık Kontrolü: Eşit yumuşama sağlamak için ısıtma aralığını malzeme özelliklerine göre ayarlayın (örneğin, ABS için 200 - 220°C ve HDPE için 150 - 170°C gerekir).

- Isıtma Yöntemi: Levha deformasyonuna neden olabilecek lokal aşırı ısınmayı önlemek için kızılötesi veya kuvars ısıtıcılar kullanın.

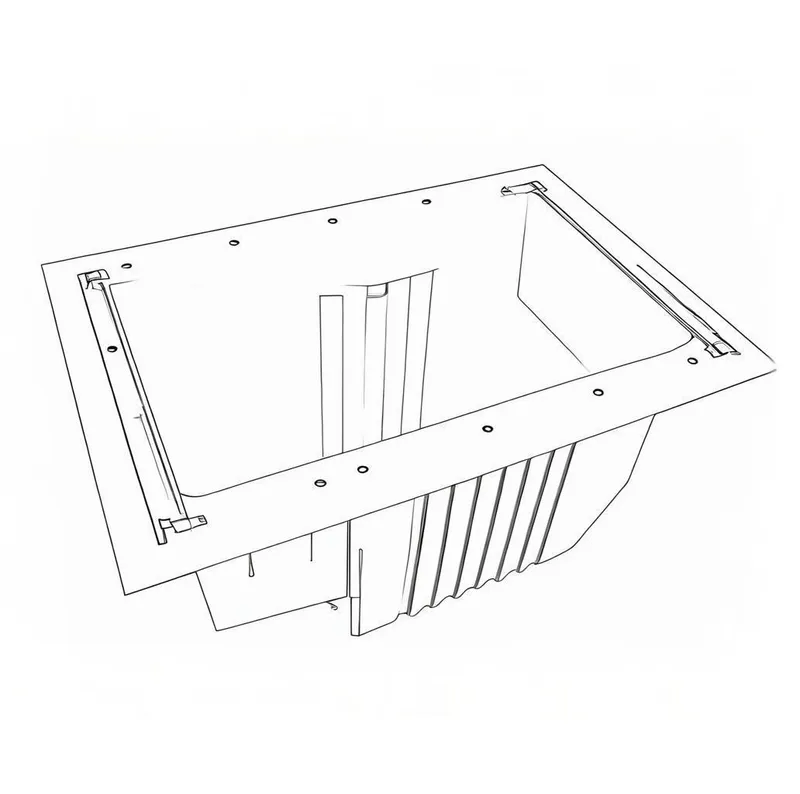

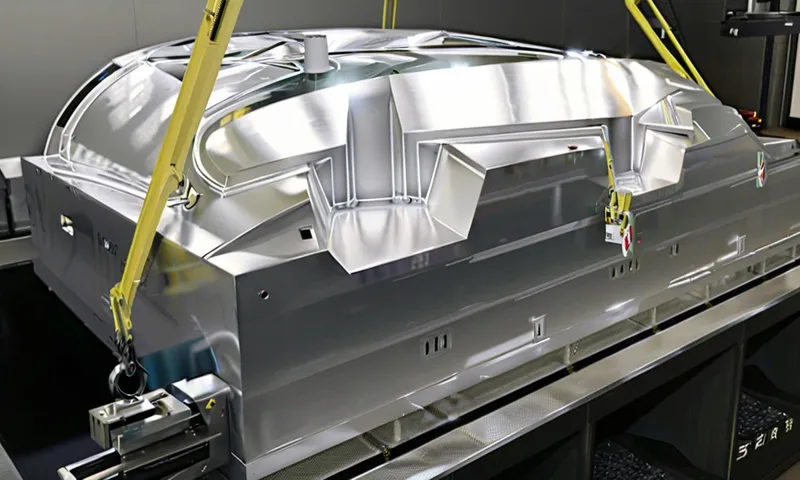

2. Kalıp Tasarımı ve Şekillendirme Süreci:

① Kalıp Tipi Seçimi:

- Tek Taraflı Kalıplar (Erkek/Dişi Kalıplar): Erkek kalıplar derin boşluklu ürünler için uygunken, dişi kalıplar yüzey inceliğini artırabilir.

- Özel Kalıplar: Şeffaf ürünler için katı alüminyum kalıplar (yüksek yüzey kaplamalı) önerilir ve karmaşık yapılara sahip ürünler için yardımcı pistonlar gereklidir.

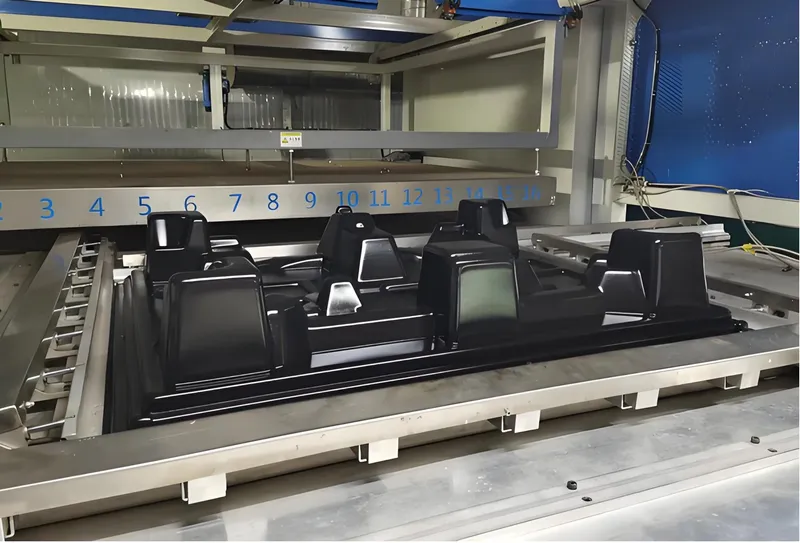

② Vakum ve Basınçlı Şekillendirme:

- Vakum Adsorpsiyonu: Yumuşatılmış tabakayı kalıp konturuna bastırmak için negatif basınç kullanın. Vakum derecesinin hassas bir şekilde kontrol edilmesi gerekir (referans değer: ≥0,08MPa).

- Yardımcı Hava Basıncı: Malzemenin gerilmesini hızlandırmak ve hava kabarcıklarını azaltmak için basınçlı hava uygulayın (0,3 - 0,6MPa basınç).

3. Soğutma ve Kalıptan Çıkarma Optimizasyonu:

① Soğutma ve Şekillendirme:

- Soğutma Yöntemi: Soğutma hızını kontrol etmek ve gerilme çatlamasını önlemek için hava veya su soğutma sistemleri kullanın.

- Sıcaklık Gradyanı Yönetimi: Kalın duvarlı parçaların eşit olmayan büzülmesini azaltmak için önce kalıpla temas eden tarafı soğutun.

② Kalıptan Çıkarma İşlemi:

- Kalıptan Çıkarma Konik Tasarımı: Pürüzsüz yüzeyler için ≥0,5° ve pürüzlü yüzeyler için ≥1,5° koniklik, düzgün kalıptan çıkarma sağlar.

- Otomatik Kalıptan Çıkarma: Tam otomatik kalın tabaka termoform makineleri, manuel müdahaleyi azaltmak için kalıptan çıkarma mekanizmaları ile donatılmıştır.

4. İşlem Sonrası ve Kalite Kontrol:

① Kırpma ve İkincil İşleme:

- Kenar Kesme: Fazla çapakları gidermek için CNC veya lazer kesiciler kullanın.

- Fonksiyonel İşleme: Delikler açın, cilalayın veya yüzey kaplamaları uygulayın (örneğin, hava koşullarına dayanıklılığı artırmak için PVDF florokarbon kaplamalar).

② Kalite Denetimi:

- Duvar Kalınlığı Kontrolü: Homojenliği doğrulamak için bir ultrasonik kalınlık ölçer kullanın (hedef hata <5%).

- Mukavemet Testi: Darbe direncini ve aşınma direncini doğrulamak için gerçek yük ortamını simüle edin.

Sektörler Arası Uygulamalar: Otomotiv, Medikal ve Daha Fazlası

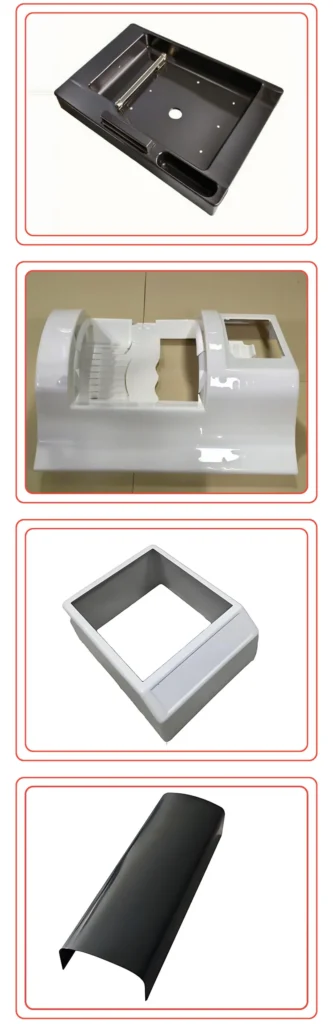

Kalın duvarlı vakum şekillendirme (ağır ölçülü termoform, kalın duvarlı termoform veya kalın levha termoform olarak da bilinir) dayanıklı, karmaşık şekilli bileşenlere ihtiyaç duyan endüstrilerde yaygın olarak kullanılan çok yönlü bir üretim sürecidir. Aşağıda başlıca sektörlerdeki temel uygulamalar yer almaktadır:

1. Otomotiv Endüstrisi:

Kalın duvarlı vakum şekillendirme, otomotivde hafifletme ve işlevsel tasarım açısından çok önemlidir:

- İç Bileşenler: ABS veya PP levhalardan üretilen gösterge paneli panelleri, kapı kaplamaları ve orta konsollar, yüksek mukavemet ve özelleştirilebilir dokular sunar.

- Dış Parçalar: HDPE veya ABS+TPU karışımları gibi darbeye dayanıklı malzemeler kullanan tamponlar, çamurluklar ve aerodinamik gövde panelleri.

- Aydınlatma Sistemleri: Genellikle PMMA veya PC'den yapılan, hassas optik netliğe sahip far ve arka lamba muhafazaları.

2. Tıp Endüstrisi:

Tıbbi uygulamalar hijyen, dayanıklılık ve hassasiyete öncelik verir:

- Ekipman Muhafazaları: PETG veya tıbbi sınıf ABS gibi sterilize edilebilir malzemeler kullanan MRI makinesi kapakları, cerrahi alet muhafazaları ve ventilatör muhafazaları.

- Tepsiler: Anti-statik özelliklere sahip X-ray cihazı bileşenleri ve laboratuvar ekipmanı tepsileri.

- Özel Ambalaj: Etilen oksit sterilizasyonu için yeniden kullanılabilir cerrahi alet ambalajı (3-5 mm kalınlık)

3. Tüketici Elektroniği ve Aletleri:

- Ev Aletleri: Buzdolabı astarları, çamaşır makinesi kapakları ve bulaşık makinesi bileşenleri kimyasal direnç için PP veya HDPE kullanır.

- Elektronik Muhafazalar: TV arka panelleri, bilgisayar kasaları ve alev geciktirici ABS veya PC ile kontrol panelleri.

4. Havacılık ve Ulaştırma:

- Uçak İç Mekanları: Baş üstü kutuları, koltuk arkası panelleri ve kabin kaplamaları hafif, alev geciktirici kompozitlerden yapılmıştır.

- Demiryolu Bileşenleri: Yüksek mukavemetli, düşük ağırlıklı malzemeler kullanarak koltuk tabanlarını ve iç kaplamayı eğitin.

5. Endüstriyel ve Ambalaj Çözümleri:

- Özel Aletler: Makine parçaları için ağır hizmet tipi tepsiler ve koruyucu kapaklar.

- Perakende Teşhirler: Markalaşma için dokulu yüzeylere sahip dayanıklı tabelalar, ürün standları ve satış noktası üniteleri.

Enjeksiyon Kalıplamaya Göre Avantajları

Aşağıda, kalın cidarlı vakumlu şekillendirmenin enjeksiyon kalıplamaya göre teknik özellikler ve endüstri uygulamaları ile birlikte analiz edilen beş ana avantajı yer almaktadır:

1. Kalıp Maliyeti ve Üretim Esnekliği:

Kalın duvar vakum şekillendirme kalıpları genellikle alüminyum veya kompozit malzemelerden yapılır. Basit bir yapıya ve düşük üretim maliyetlerine sahiptirler (enjeksiyon kalıplarının yaklaşık 10% - 30%'si). Bu özellik, küçük seri üretim veya prototip geliştirme için daha ekonomik olmasını sağlar. Buna karşılık, enjeksiyon kalıplama, büyük seri üretim için uygun olan ancak yüksek ilk yatırım gerektiren hassas çelik kalıplar gerektirir.

2. Malzeme Kullanımı ve Atık Kontrolü:

Vakumla şekillendirme, tek katmanlı bir plastik tabakanın ısıtılmasını ve emilerek şekillendirilmesini içerir. Artıklar geri dönüştürülebilir ve böylece daha az malzeme atığı ortaya çıkar. Enjeksiyon kalıplamada, erimiş plastiğin tüm kalıp boşluğunu doldurması gerekir. Kalın duvarlı parçalar için, eşit olmayan büzülme malzeme fazlalığına yol açabilir ve atıkların geri dönüştürülmesi daha zordur.

3. Kalın Duvar Yapısının Tekdüzeliği ve Stres Kontrolü:

Vakumlu şekillendirme, kalın duvarlı parçalarda düzgün germe ve soğutma yoluyla iç gerilimi azaltabilir ve enjeksiyon kalıplamada ezik ve çarpıklık gibi yaygın sorunları önleyebilir. Örneğin, 5 mm'yi aşan et kalınlığına sahip otomotiv iç parçaları için vakumla şekillendirme yüzey düzlüğünü koruyabilirken, enjeksiyon kalıplama yetersiz paketleme basıncı nedeniyle iç boşluklara neden olabilir.

4. Büyük Ölçekli ve Karmaşık Geometrik Yapılara Uyarlanabilirlik:

Vakum şekillendirme, büyük kalın duvarlı parçaların (havacılık ekipmanı muhafazaları veya tıbbi ekipman tepsileri gibi) üretiminde mükemmeldir. Tek bir parçanın boyutu birkaç metreye ulaşabilir ve karmaşık kavisli yüzeylere güçlü bir şekilde uyarlanabilir. Enjeksiyon kalıplama, kalıp açma ve kapama ve enjeksiyon kalıplama makinesinin kapasitesi ile sınırlıdır, bu da büyük boyutlu veya ultra kalın parçaların üretilmesini zorlaştırır.

5. Çevre Koruma ve Enerji:

Vakumlu şekillendirme prosesi daha düşük enerji tüketimine sahiptir ve yüksek basınçlı enjeksiyon sistemi gerektirmez, bu da yeşil üretim trendine uygundur. Buna karşılık, enjeksiyon kalıplamadaki eritme ve yüksek basınç işlemleri daha fazla enerji tüketir. Kalın duvarlı ürünler daha uzun bir soğutma döngüsü gerektirir ve bu da enerji tüketimini daha da artırır.

Kalın Duvar Vakum Şekillendirmede Karşılaşılan Zorluklar

Kalın duvarlı vakumlu şekillendirme, standart termoform proseslerine kıyasla benzersiz zorluklar sunar. Malzeme akışı, sıcaklık kontrolü, takım karmaşıklığı ve döngü süresi gibi faktörler kalite ve verimliliği önemli ölçüde etkiler. Artık gerilimi, yüzey kusurlarını ve malzeme sınırlamalarını yönetmek, yüksek performanslı, boyutsal olarak stabil parçalar elde etmek için çok önemlidir.

1. Malzeme Akışı ve Tekdüzelik:

Kalın duvarlı vakumlu şekillendirme, eşit olmayan duvar kalınlığını önlemek için malzeme akışı üzerinde hassas kontrol gerektirir. Ağır ölçülü termoform, sınırlı polimer hareketliliği nedeniyle genellikle eksik esneme ile mücadele eder ve nihai ürünlerde zayıf noktalara veya stres konsantrasyonlarına yol açar.

2. Sıcaklık Kontrolü:

Kalın levha termoformu sıkı bir termal yönetim gerektirir. Aşırı ısı polimer zincirlerini bozabilirken, yetersiz ısıtma kırılganlığa neden olur. Kalın kesitler (örn. ≥6mm) boyunca sıcaklık gradyanlarını dengelemek, bükülmeyi veya delaminasyonu önlemek için kritik öneme sahiptir.

3. Takım ve Kalıp Karmaşıklığı:

Kalın duvarlı vakumlu şekillendirmedeki karmaşık geometriler, gelişmiş soğutma sistemlerine sahip yüksek hassasiyetli kalıplar gerektirir. Ağır kalıpların uzun süre ısıya maruz kalmaya ve yüksek sıkıştırma kuvvetlerine dayanması gerekir, bu da tasarım ve bakım maliyetlerini artırır.

4. Çevrim Süresi ve Enerji Verimliliği:

Kalın malzemelerin (örn. ABS, HDPE) işlenmesi, enerji tüketimini artıran uzun ısıtma/soğutma döngüleri gerektirir. Yapısal bütünlükten ödün vermeden döngü sürelerini optimize etmek önemli bir zorluk olmaya devam etmektedir.

5. Artık Gerilme ve Boyutsal Kararlılık:

Kalın duvarlı termoform parçalar, eşit olmayan soğutma nedeniyle genellikle artık gerilimi muhafaza eder ve kalıplama sonrası bozulmalara yol açar. Büzülme oranlarını yönetmek ve boyutsal doğruluğu sağlamak işlevsel uygulamalar için kritik öneme sahiptir.

6. Yüzey Kusurları:

Ağır ölçülü termoform, özellikle derin çekilmiş bölümlerde portakal kabuğu dokuları veya hava sıkışması gibi yüzey kusurlarına neden olabilir. Vakum kanalı tasarımı ve malzeme ön germe teknikleri bunu azaltmak için hayati önem taşır.

7. Malzeme Seçimi Sınırlamaları:

Tüm polimerler kalın duvarlı vakum şekillendirmeye uygun değildir. Yüksek erime mukavemetli malzemeler (örneğin, çapraz bağlı PE) tercih edilir, ancak seçenekler ince ölçülü termoform ile karşılaştırıldığında sınırlıdır ve tasarım esnekliğini kısıtlar.

Kalın Duvar Vakum Şekillendirme Çözümleri

Özel tasarım desteği ve malzeme çeşitliliği ile dayanıklı, yüksek hassasiyetli termoform çözümlerini keşfedin. Bugün bir fiyat teklifi isteyin!

Özel Kalın Duvar (Ağır Ölçer) Vakum Şekillendirme Kılavuzu

Yapısal Bütünlük için Tasarım Hususları

Kalın duvarlı termoform proseslerinde yapısal bütünlük için önemli tasarım hususları aşağıda verilmiştir:

1. Malzeme Seçimi ve Ön İşlem:

① Yüksek Performanslı Polimerler: Kalın duvarlı vakumlu şekillendirmede termal stabilite ve UV direnci için PVDF (örn. Solvay PVDF 20808 serisi), modifiye ABS veya PC'ye öncelik verin.

② Levha Tekdüzelik Kontrolü: Ağır ölçülü termoformda nem kaynaklı mikro boşlukları ortadan kaldırmak için ön kurutma (örn. 105°C/4 saat) yoluyla kalınlık toleransını ≤±5% olarak koruyun.

2. Duvar Kalınlığı Gradyan Tasarımı:

① Geçiş Optimizasyonu: Gerilim çatlaklarını önlemek için konik veya kavisli geçişler (yarıçap ≥3× duvar kalınlığı, R≥3T) kullanın. Örnek: 8→4mm kalınlık değişimli otomotiv gösterge panelleri için 45° geçiş açısı.

② Minimum Kalınlık Standartları:

- Küçük parçalar (≤200mm): ≥2mm

- Büyük parçalar (≥400mm): ≥3mm + takviye nervürleri.

3. Kalıp Mühendisliği ve Süreç Uyumluluğu:

① Kalıp Tipi Seçimi:

- Dişi kalıplar: Tıbbi cihaz muhafazaları gibi sığ boşluklar (derinlik ≤3× kalınlık) için idealdir.

- Erkek kalıplar: Yüksek iç boyut hassasiyeti için (örn. endüstriyel kaplar), ancak alt inceltmeyi <15% ile sınırlayın.

Taslak Açıları: ≥3° (şeffaf parçalar için ≥5°); 0,1 mm doku derinliği başına 0,5° artırın.

4. Termal Süreç Parametreleri:

| Parametre | Kalın Duvar Aralığı | İnce Duvar Aralığı |

|---|---|---|

| Isıtma Sıcaklığı | 210-290°C (bölge kontrollü) | 180-240°C |

| Vakum Basıncı | ≥95 kPa (çok aşamalı) | ≥90 kPa |

| Soğutma Oranı | 2-4°C/s (sis soğutma) | 5-8°C/s (hava soğutma) |

| Bekleme Süresi | Kalınlık (mm) ×1.2-1.5s | Kalınlık (mm) ×0,8s |

5. Yapısal Güçlendirme Stratejileri:

① Kaburga Tasarımı:

- Yükseklik ≤5T, kök kalınlığı 0,6-0,8T, uç ≥0,4T

- Örnek: 400 mm uzunluğundaki muhafazalar için 80 mm nervür aralığı.

② Havalandırma Delikleri: Vakum direncini azaltmak ve montaj hizalamasına yardımcı olmak için Φ3-30mm yük taşımayan delikler ekleyin.

6. Stres Yönetimi:

① Kademeli Soğutma:

- Tg+20°C'ye hızlı soğutma (şekillendirme stresini ortadan kaldırın)

- Tg-10°C'ye yavaş soğutma (moleküler oryantasyon stresini serbest bırakma)

- Ortama zorla soğutma.

Tavlama: 8 mm'den kalın parçalar için Tg-30°C'de 2-4 saat (örn. mühendislik plastikleri).

Kalite Kontrol: Duvar Kalınlığı ve Yüzey İşlemi

Kalın duvarlı ısıyla şekillendirilmiş ürünler (ağır ölçülü ısıyla şekillendirme veya kalın levha ısıyla şekillendirme olarak da adlandırılır) için tutarlı duvar kalınlığını ve yüzey kalitesini korumak kritik önem taşır. Aşağıda bu proseslerde kalite kontrol için temel stratejiler yer almaktadır:

1. Duvar Kalınlığı Kontrolü:

① Malzeme Ön Isıtma Düzgünlüğü: Şekillendirme sırasında lokal incelme veya kalınlaşmayı önlemek için termoplastik tabakanın eşit şekilde ısıtılmasını sağlayın. Gelişmiş sıcaklık izleme sistemleri ön ısıtma döngülerini optimize edebilir.

② Kalıp Tasarım Optimizasyonu: Malzeme dağılımını düzenlemek için ayarlanabilir hava basıncı ve vakum ayarlarına sahip hassas mühendislik ürünü kalıplar kullanın. Simülasyonlar (örneğin, sonlu eleman analizi) kalın duvarlı parçalar için akış modellerini tahmin etmeye yardımcı olur.

③ Gerçek Zamanlı Kalınlık İzleme: Şekillendirme sırasında kalınlığı ölçmek için hat içi sensörler (örn. ultrasonik veya lazer tabanlı) uygulayın. Geri bildirime göre parametreleri dinamik olarak ayarlayın.

④ Şekillendirme Sonrası Muayene: Partiler arasında kalınlık tutarlılığını doğrulamak için kalite kontrol numuneleri kullanın. İstatistiksel süreç kontrolü (SPC) üretim trendlerindeki sapmaları belirleyebilir.

2. Yüzey İşlem Güvencesi:

① Kalıp Yüzey Kalitesi: Nihai üründeki yüzey kusurlarını en aza indirmek için kalıpları yüksek dereceli bir finisaja (örn. SPI A1 standardı) kadar parlatın.

② Malzeme Seçimi: Kalın duvarlı vakumlu şekillendirmede yaygın olan portakal kabuğu veya akış çizgileri gibi yüzey kusurlarını azaltmak için düşük viskoziteli yüksek saflıkta reçineleri tercih edin.

③ Kontrollü Soğutma Oranları: Kademeli soğutma stres kaynaklı yüzey düzensizliklerini önler. Sıcaklık kontrollü soğutma istasyonları veya hava bıçakları homojen katılaşma sağlar.

④ İşlem Sonrası Teknikler: İkincil işlemler (örn. zımparalama, kaplama) estetik hassasiyet gerektiren uygulamalar için yüzey kalitesini artırabilir.

3. Sistematik Kalite Çerçeveleri:

① ISO 9001 Standartlarını benimseyin: Malzeme tedariki, süreç doğrulama ve son denetimleri kapsayan bir kalite yönetim sistemi (KYS) uygulayın.

② QA/QC Protokollerini Birleştirin: Hem sistemik hem de operasyonel riskleri ele almak için kalite güvencesini (örn. süreç denetimleri) gerçek zamanlı kalite kontrolü (örn. otomatik hata tespiti) ile entegre edin.

Vaka Çalışmaları: Kalın Duvar Vakum Şekillendirme

Kalın duvarlı vakumlu şekillendirme (alternatif olarak ağır ölçülü termoform veya kalın tabaka basınçlı şekillendirme olarak adlandırılır), 3 mm'yi aşan duvar kalınlıklarına sahip yapısal bileşenler üretmek için dönüştürücü bir polimer işleme yöntemini temsil eder. Bu teknik ABS, HDPE ve PVC gibi mühendislik sınıfı termoplastikleri vakum/basınç destekli kalıplama yoluyla karmaşık geometrilere termal olarak şekillendirir ve havacılık radomlarında ±0,25 mm'ye kadar hassas toleranslar elde eder.

1. Havacılık ve Uzay Bileşenleri Üretimi:

İHA sistemi geliştirmede, 3-6 mm yüksek etkili ABS levhalarla kalın duvarlı vakumlu şekillendirme, hafif radomların üretilmesini sağladı. Basınç destekli proses, kompozit kalıplama yöntemlerine kıyasla takım maliyetlerini 60% azaltırken ±0,25 mm eğrilik hassasiyeti elde etti ve ağır ölçülü örtü şekillendirmenin havacılık muhafazası üretimindeki hassas zorlukları nasıl çözdüğünü gösterdi.

2. Tıbbi Ekipman Koruması:

Taşınabilir MRI üniteleri için sterilize edilebilir muhafazalar, 4 mm tıbbi sınıf PVC'nin kalın levha termoformu kullanılarak geliştirildi. ISO Sınıf 8 temiz oda standartları altında uygulanan bu yaklaşım, otoklav uyumluluğunu korurken üretim döngülerini 12 haftadan (geleneksel metal imalatı) 3 haftaya indirerek kalın sac termoformun avantajlarını ortaya koymuştur.

3. Otomotiv Enerji Depolama Çözümleri:

Kalın duvarlı termoform 8 mm alev geciktirici HDPE akü muhafazaları 1,5 m düşme testlerini geçerken metal alternatiflerine kıyasla 30% ağırlık azalması sağladı. Ağır kalibreli vakum şekillendirme yoluyla entegre nervür tasarımı, ikincil montaj olmadan yapısal güçlendirme sağlayarak elektrikli araç bileşen üretiminde çarpışmaya dayanıklı çözümlere örnek teşkil etti.

4. Tarımsal Yetiştirme Sistemleri:

Gübreye dayanıklı özelliklere sahip yeniden kullanılabilir 5mm HDPE fide tepsileri, çok aşamalı kalın duvarlı şekillendirme yoluyla üretildi. Birbirine kenetlenen kenarlara ve kök drenaj ağlarına sahip bu tepsiler, dikey tarım operasyonlarında 200'den fazla büyüme döngüsünü destekleyerek kalın duvarlı basınçlı şekillendirmenin sürdürülebilir tarım ekipmanlarındaki rolünü göstermektedir.

İpuçları:

| Süreç Varyasyonu | Temel Özellikler |

|---|---|

| Ağır ölçülü örtü şekillendirme | Enables deep-draw geometries >150mm |

| Kalın kabarcıklı kalıplama | Yüzey dokusu replikasyonu için ideal |

| Kalın sac basınçlı şekillendirme | 5-12 mm malzemeler üzerinde detay tanımını geliştirir |

| Çok aşamalı vakum şekillendirme | Karmaşık çok oyuklu takımlar için uygundur |

Karşılaştırma: Kalın Duvar Vakum Şekillendirme vs İnce Duvar Vakum Şekillendirme

Kalın duvarlı ve ince duvarlı vakumlu şekillendirme arasında seçim yaparken, aralarındaki farkları anlamak doğru üretim yöntemini seçmek için çok önemlidir. Genellikle yapısal bileşenler için kullanılan kalın duvarlı vakumlu şekillendirme, gelişmiş dayanıklılık ve darbe direnci sunar, bu da onu pil muhafazaları ve endüstriyel muhafazalar gibi ağır hizmet uygulamaları için ideal hale getirir. Buna karşılık, ince duvarlı vakumlu şekillendirme, genellikle ambalaj ve tüketim mallarında bulunan hafif, yüksek hacimli üretim için tercih edilir.

1. Temel Tanımlar:

Kalın Göstergeli Vakum Şekillendirme:

- Malzeme Kalınlığı: 2-15 mm (ABS, PC, akrilik gibi mühendislik plastikleri).

- Süreç: Yarı otomatik ekipman gerektirir; şekillendirme sonrası CNC düzeltme veya delme genellikle gereklidir. Alüminyum kalıplar yaygındır.

- Uygulamalar: Endüstriyel muhafazalar (dronlar, tıbbi cihazlar), otomotiv panelleri, büyük tabelalar.

İnce-Gauge Vakum Şekillendirme:

- Malzeme Kalınlığı: 0,14-2 mm (PVC, PET, PS rulolar).

- Süreç: Kenarlar için kalıp kesimli yüksek hızlı otomatik makineler kullanır. Kalıp türleri arasında bakır veya alüminyum bulunur.

- Uygulamalar: Gıda ambalajları, blister ambalajlar, kozmetik tepsileri.

2. Anahtar Karşılaştırma:

| Aspect | Kalın Ölçer | İnce-Gauge |

|---|---|---|

| Malzeme Türleri | ABS, PC, akrilik levhalar | PVC, PET, PS rulolar |

| Üretim Verimliliği | Daha düşük çıktı (parça başına daha uzun döngü süreleri) | Yüksek verim (düzinelerce parça/dakika) |

| Kalıp Maliyeti | Pahalı alüminyum kalıplar | Düşük maliyetli bakır/kalıp kalıpları |

| Ürün Gücü | Yüksek darbe dayanımı, ağır yükler için dayanıklı | Hafif, yapısal olmayan kullanımlar |

| Sürdürülebilirlik | Geri dönüştürülebilir ancak enerji yoğun | Enerji tasarruflu; bazıları biyolojik olarak parçalanabilir (örn. PET) |

3. Avantajlar ve Sınırlamalar:

Kalın Ölçer Artıları:

- Enjeksiyon kalıplamaya uygun maliyetli alternatif.

- Karmaşık 3D dokuları ve kavisli yapıları destekler.

- Dış mekan/endüstriyel kullanım için dayanıklılık.

Kalın Gösterge Eksileri:

- Yüksek enerji tüketimi ve işlem sonrası gereksinimler.

- İkincil düzeltme gerektiren kenar çapakları.

İnce-Gauge Artıları:

- Seri üretim için uygun maliyetli.

- Esnek yüzey işlemleri (baskı, floklama).

İnce-Gauge Eksileri:

- İnce duvarlar ve eşit olmayan kalınlık nedeniyle kırılgan.

- Sınırlı yapısal güç.

Özelleştirme Seçenekleri: Dokular ve Post-Processing

Plastik üretiminde mükemmel yüzey kalitesi ve yapısal bütünlük elde etmek için gelişmiş özelleştirme teknikleri gerekir. Kabartma ve malzeme seçiminden kaplama ve CNC düzeltme gibi işlem sonrası geliştirmelere kadar bu yöntemler otomotiv, mimari ve tüketim malları dahil olmak üzere sektörlerde optimum performans sağlar.

1. Doku Özelleştirme Seçenekleri:

① Kabartma ve Yüzey Dokuları:

- 3D Desenler: Geometrik desenler, markaya özgü logolar veya kabartma efektleri dahil olmak üzere kalıp tasarımı yoluyla elde edilebilir. Alüminyum kalıplar genellikle yüksek hassasiyetli dokular için kullanılır.

- Yüzey İşlemleri: Seçenekler arasında parlak, mat, dokulu veya yarı şeffaf yüzeyler bulunur. Karmaşık dokular için ABS ve PVC gibi malzemeler tercih edilirken, PMMA (akrilik) ışık yayan tasarımlara uygundur.

② Malzeme Uyumluluğu:

- ABS ve PVC, termal stabiliteleri ve şekillendirilebilirlikleri nedeniyle yüksek detaylı kabartma için idealdir. PMMA, optik netlik gerektiren uygulamalar için önerilir (örn. aydınlatma panelleri).

2. İşlem Sonrası Teknikler:

① Yüzey Kaplamaları ve Baskı:

- Sprey Boyama: Pantone renk eşleşmeli ve dış mekan dayanıklılığı için UV dirençli otomotiv sınıfı boyalar.

- Serigrafi Baskı: Tabela ve markalama için uygun olan 0,3 mm'ye kadar çözünürlükte logoları veya metinleri destekler.

- Çizilmezlik/UV Koruması: UV stabilizatörleri veya alev geciktiriciler gibi katkı maddeleri zorlu ortamlarda (örn. otomotiv parçaları, bina panelleri) performansı artırır.

② Yapısal ve İşlevsel İyileştirmeler:

- CNC Kırpma: Montaja hazır bileşenler için kritik olan pürüzsüz kenarlar ve hassas boyutsal doğruluk sağlar.

- Metal Kaplama/Lazer Gravür: Estetik veya işlevsel amaçlarla metalik yüzeyler veya kalıcı işaretler ekler.

3. Tasarım ve Üretim İş Akışı:

① Prototipleme ve DFM (Üretilebilirlik için Tasarım):

- Çoğaltma için 3D dosyaları veya fiziksel örnekleri kabul eder. Mühendislik ekipleri, alt kesimleri ve taslak açıları ele alarak tasarımları vakumlu şekillendirme için optimize eder.

② Sertifikalar ve Kalite Kontrol:

- Malzeme sertifikaları (örneğin, gıda sınıfı PET için FDA uyumluluğu) ve darbe/hava koşullarına dayanıklılık için numune testleri ile ISO standartlarına uygundur.

4. Anahtar Uygulamalar:

① Otomotiv:

- Kabartmalı dokulara ve çizilmez kaplamalara sahip kalın duvarlı ABS tamponlar.

② Mimari:

- Çadırlar veya endüstriyel alanlar için yangın geciktirici kaplamalı ve mat yüzeyli PVC duvar panelleri.

③ Tüketim Malları:

- Gıda ambalajı için antimikrobiyal kaplamalı PET tepsiler.

Uçtan Uca Hizmet Akışımız

1. Konsept İncelemesi

Teknik özellikleri, malzemeleri (PVC/PET/PP) ve eskizleri satış/mühendislik ile uyumlu hale getirin. Maliyet, işlev ve termoform fizibilitesini değerlendirin.

2. 3D Tasarım

Kalınlığı ve malzeme akışını optimize ederek 3D boşluk modelleri oluşturun. Simülasyonlar gerilme direnci ve seri üretim uygulanabilirliği sağlar.

3. Prototipleme

Uyumu, estetiği ve sızdırmazlığı test etmek için CNC/3D baskılı prototipler üretin. Otomatik makinelerle uyumluluk için toleransları ayarlayın.

4. Kalıp İmalatı

Alüminyum/kompozit kalıpları DFM analizi ile sonuçlandırın. Yüksek çevrim performansı için soğutma kanallarını ve dayanıklılık testlerini entegre edin.

5. Vakum Şekillendirme

Plastik levhaları esnek hale getirmek için ısıtın; kalıplar üzerinde vakumla şekillendirin. Bükülme gibi kusurları önlemek için parametreleri (sıcaklık, basınç) izleyin.

6. Kırpma

Hassas bıçaklar/kalıp kesiciler kullanarak fazla malzemeyi kesin. Kusursuz ambalaj entegrasyonu için delikler veya kenar yumuşatma ekleyin.

7. Bitirme

Vakumla şekillendirilmiş ürünleri boyama, UV kaplama, tekstüre etme veya yüzeyler için lazerle aşındırma (mat, parlak, metalik) yoluyla geliştirir.

8. QA & Packaging

Sızıntı testleri, boyutsal kontroller ve görsel denetimler gerçekleştirin. Kapaklı kutuları birleştirin ve ihracat sınıfı kartonlarla/barkodlarla paketleyin.

MÜŞTERİ İÇİN SSS

İle Başlarken Uplastech

Sorularınız mı var? Cevaplarımız var.

Ekstrüzyon, vakumlu şekillendirme, şişirme ve hassas kalıp yapımında uzmanlaşarak çeşitli üretim ihtiyaçlarınızı karşılamak için özelleştirilmiş çözümler sunuyoruz.

B2B ortaklıklarına odaklanarak ve ekstrüzyon, termoform, şişirme ve hassas kalıp yapımı alanlarında çözümler sunarak otomotiv, elektronik, tüketim malları ve ambalaj dahil olmak üzere çeşitli sektörlerle çalışıyoruz.

Evet, çözümlerimizi benzersiz gereksinimlerinize uyacak şekilde uyarlıyoruz.

İletişime Geçin

Fiyat teklifi almak için bize e-posta göndermekten veya aşağıdaki formu doldurmaktan çekinmeyin.

E-posta: uplastech@gmail.com