İnce Duvar Vakum Şekillendirme Çözümleri

Verimli ince duvar vakumlu kalıplama çözümlerini keşfedin. Plastik enjeksiyon ihtiyaçlarınız için yenilik ve hassasiyetin kilidini açın.

Özel İnce Duvar (İnce Ölçer) Vakum Şekillendirme Kılavuzu

İnce Duvar Vakum Şekillendirmeye Giriş

İnce cidarlı vakumlu şekillendirme, ısıtılmış bir plastik tabakanın vakum basıncı kullanılarak bir kalıp üzerinde şekillendirildiği ve nispeten ince cidarlı parçaların elde edildiği bir üretim sürecidir. Bu yöntem özellikle prototipleme ve düşük ila orta hacimli üretim için uygundur ve maliyet ile hız arasında bir denge sunar.

Daha ince duvarlı parçalar üretmeye odaklandığında genellikle ince duvarlı vakumlu şekillendirme olarak adlandırılan vakumlu şekillendirme, plastik bir tabakayı bükülebilir hale gelene kadar ısıtan ve ardından bir kalıbın yüzeyine sıkıca çekmek için vakum kullanan bir termoform tekniğidir. Bu süreç, basitliği ve ekonomikliği ile ödüllendirilir ve malzemeye bağlı olarak şeffaf veya opak olabilen genellikle tek tip kalınlığa sahip hafif bileşenler oluşturur. Ambalaj tepsileri, otomotiv panelleri veya tıbbi cihaz kapakları gibi ince duvarlı ürünlerin verimli üretimine ihtiyaç duyan üreticiler için, özellikle de karmaşık makineler veya yüksek basınçlı aletler mümkün olmadığında mükemmel bir seçimdir.

Enjeksiyon kalıplama gibi daha karmaşık yöntemlerin aksine vakumlu şekillendirme, daha az pahalı takım ve daha basit ekipman gerektiren daha düşük giriş engelleriyle öne çıkar. Bu da onu küçük işletmeler, yeni başlayanlar veya büyük ölçekli üretim maliyetlerini önceden üstlenmeden yeni tasarımların prototipini oluşturanlar için ideal hale getirir.

İnce Duvar Vakum Şekillendirme Adım Adım Nasıl İşlenir?

İnce cidarlı vakumlu şekillendirme işlemi, ince, tek tip cidarlı parçalar üretmek için tasarlanmış, aerodinamik ancak hassas bir adımlar dizisidir. İşte ayrıntılı bir döküm:

1. Isıtma:

ABS veya polistiren gibi ince bir plastik levha 120°C ile 180°C arasında ısıtılarak yumuşak ve esnek hale getirilir.

2. Kalıp Konumlandırma:

Isıtılan levha, alüminyumdan veya 3D baskılı polimerlerden yapılmış bir kalıbın üzerine dikkatlice yerleştirilerek hassasiyet sağlanır.

3. Vakum Uygulaması:

Vakum, plastiği kalıba sıkıca çekerek şekillendirir ve parçayı zayıflatabilecek aşırı gerilmeyi önler.

5. Kırpma:

Fazla malzeme CNC yönlendiriciler veya manuel kesim kullanılarak çıkarılır, ardından pürüzsüz ve cilalı bir yüzey için zımparalanır.

4. Soğutma:

Fanlar veya buğu plastiği hızlı bir şekilde soğutarak oluşturulan şeklin düzgün bir şekilde yerleşmesini sağlar ve herhangi bir çarpılma sorununu en aza indirir.

Bu işlem verimlidir, genellikle döngü başına sadece birkaç dakika sürer, ancak istenen inceliği ve mukavemeti korumak için ısıtma ve vakum aşamalarına dikkat edilmesi gerekir. İşte adımları özetleyen bir tablo:

| Adım | Açıklama |

|---|---|

| Isıtma | İnce plastik levha bükülebilir bir duruma (120°C-180°C) kadar ısıtılır. |

| Kalıp Konumlandırma | Isıtılmış levha bir kalıp (alüminyum veya 3D baskılı) üzerine hizalanır. |

| Vakum Uygulaması | Vakum, ince duvarlar (0,5 mm-2 mm) oluşturmak için levhayı kalıba doğru çeker. |

| Soğutma | İnce duvarlı yapıyı katılaştırmak için parça fanlarla veya buğu ile soğutulur. |

| Kırpma | Fazla malzeme çıkarılır ve nihai ince duvarlı parça için kenarlar tamamlanır. |

İnce Duvar Vakum Şekillendirmenin Avantajları ve Sınırlamaları

İnce cidarlı vakumlu şekillendirme farklı avantajlar sunmakla birlikte dikkate alınması gereken zorlukları da beraberinde getirir. İşte derinlemesine bir bakış:

1. Avantajlar:

① Maliyet-Etkinlik: Kalıp maliyetleri nispeten düşüktür, bu da küçük ila orta miktarlarda (250-3000 adet) ince duvarlı parçaların üretilmesini ekonomik hale getirir.

② Hafif Parçalar: Bu süreç, minimum malzeme kullanarak, otomotiv gösterge panelleri veya havacılık kabin parçaları gibi ağırlık azaltmanın verimliliği artırdığı uygulamalar için ideal olan son derece hafif bileşenler oluşturur.

③ Hızlı Üretim: Döngüler hızlıdır - genellikle ısıtmadan kesmeye kadar 10 dakikanın altındadır - prototipler veya acil üretim ihtiyaçları için hızlı geri dönüşler sağlar.

④ Malzeme Verimliliği: İnce cidarlı vakumlu şekillendirme, plastik kullanımını en aza indirerek hem maliyetleri hem de atıkları azaltır ve hurda malzeme genellikle geri dönüştürülebilir.

2. Sınırlamalar:

① Duvar Kalınlığı Tutarlılığı: Daha derin kesitlerde eşit kalınlık sağlamak zor olabilir ve dikkatli bir şekilde yönetilmezse ince noktalara veya yapısal zayıflıklara yol açabilir.

② Sadece Basit Geometriler: Proses, temel şekillerde başarılıdır ancak alt kesimler veya karmaşık detaylar gibi karmaşık tasarımlarda zorlanır ve çok yönlülüğünü sınırlar.

③ Yüksek Hacimler için Değil: Daha küçük üretimler için ekonomik olsa da, manuel son işlem ihtiyaçları nedeniyle enjeksiyon kalıplama gibi yöntemlere kıyasla büyük ölçekli üretim için daha az rekabetçi hale gelir.

④ İkincil Son İşlem: İnce duvarlı parçaların kırpılması ve düzleştirilmesi genellikle ek işçilik gerektirir, bu da toplam süreyi ve maliyeti artırır.

3. Karşılaştırma:

| Avantajlar | Sınırlamalar |

|---|---|

| Düşük takım maliyetleri | Eşit duvar kalınlığı sağlamak için zorlayıcı |

| Hafif bileşenler | Basit şekillerle sınırlı |

| Hızlı üretim döngüleri | Yüksek hacimli çalışmalar için daha az verimli |

| Azaltılmış malzeme atığı | Ekstra düzeltme ve son işlem gerektirir |

İnce Duvar Vakum Şekillendirmede Hangi Malzemeler Kullanılır?

İnce cidarlı vakumlu şekillendirmede, ısıtılabilme, gerilebilme ve hassas şekillere dönüştürülebilme özellikleri nedeniyle çeşitli termoplastik malzemeler yaygın olarak kullanılır. Anahtar malzemeler şunları içerir:

| Malzemeler | Özellikler ve Uygulamalar |

|---|---|

| ABS (Akrilonitril Bütadien Stiren) | Dayanıklı, darbeye dayanıklı ve kolay şekillendirilebilir. Otomotiv parçaları, tüketim malları ve elektronik muhafazalar için idealdir. |

| HIPS (Yüksek Etkili Polistiren) | Hafif, uygun maliyetli ve ambalaj, tek kullanımlık kaplar ve prototipler için iyidir. ABS'ye göre ısıya daha az dayanıklıdır. |

| PVC (Polivinil Klorür) | Sert veya esnek seçenekler. Kimyasallara dayanıklı ve alev geciktiricidir; tıbbi ekipmanlarda, tabelalarda ve inşaatlarda kullanılır. |

| PETG (Polietilen Tereftalat Glikol) | Berraklık, tokluk ve kimyasal direnci bir araya getirir. Gıda ambalajlarında, tıbbi cihazlarda ve ekranlarda yaygındır. |

| Polikarbonat (PC) | Yüksek mukavemet, şeffaflık ve ısı direnci. Koruyucu kapaklar, aydınlatma ve havacılık bileşenleri için kullanılır. |

| Polipropilen (PP) | Esnek, kimyasallara dayanıklı ve yorulmaya karşı dirençlidir. Canlı menteşeler, konteynerler ve otomotiv parçaları için uygundur. |

| Akrilik (PMMA) | Mükemmel optik netlik ve UV direnci. Ekranlar, lensler ve dekoratif öğeler için idealdir. |

| HDPE (Yüksek Yoğunluklu Polietilen) | Sert, kimyasallara dayanıklı ve nem geçirmez. Endüstriyel konteynerler ve teknik parçalar için kullanılır. |

Seçim Faktörleri:

Malzeme seçimi mukavemet, esneklik, termal stabilite, kimyasal direnç ve maliyet gibi uygulama gereksinimlerine bağlıdır. İnce duvar şekillendirme, yırtılmayan hassas, hafif parçalar elde etmek için genellikle iyi akış özelliklerine sahip malzemelere (örn. PETG, ABS) öncelik verir.

İnce Duvar Vakum Şekillendirme için Temel Tasarım Hususları

İnce duvarlı vakumlu şekillendirme için tasarım yapmak, ince duvarlı parçaların hem işlevsel hem de üretilebilir olmasını sağlamak için özel yönergeler gerektirir:

① Taslak Açıları: İnce duvarlara zarar vermeden kolayca çıkarılmasını sağlamak için dişi kalıplar için 5°-10° ve erkek kalıplar için 3°-5° açılar ekleyin.

② Duvar Kalınlığı: Zayıf noktalardan kaçınmak için eşit bir kalınlık (0,5 mm-2 mm) hedefleyin; dikkatlice planlanmazsa düzensiz esneme meydana gelebilir.

③ Derin Çekimlerden Kaçının: Aşırı incelme veya yırtılmayı önlemek için çekme derinliklerini sığ tutun - ideal olarak parçanın en küçük üst genişliğinin 75%'sinden daha az.

④ Yuvarlak Özellikler: İnce duvarlardaki gerilimi ve çatlamayı azaltmak için geniş yarıçaplar (minimum 3 mm) ve düzgün köşeler kullanın.

⑤ Limit Alt Kesimler: Alt kesimleri veya çıkıntıları en aza indirin, çünkü bunlar kalıp ayırmayı zorlaştırır ve ek takımlama gerektirebilir.

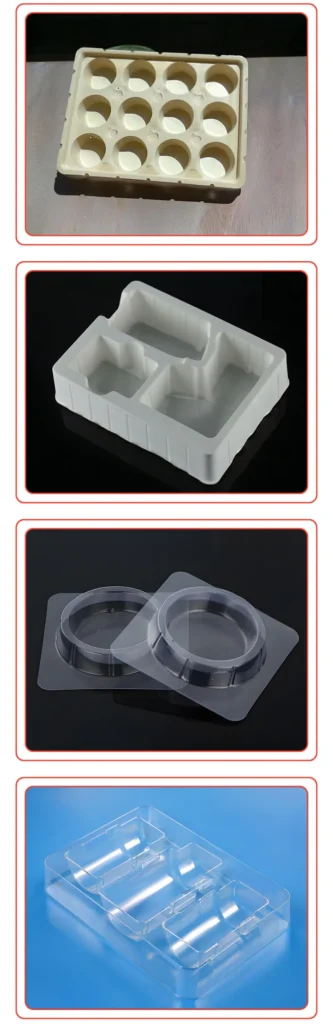

İnce Duvar Vakum Şekillendirme Uygulamaları

İnce cidarlı vakumlu şekillendirme, hafif, dayanıklı ve hassas plastik bileşenler üretmek için kullanılan çok yönlü ve uygun maliyetli bir üretim sürecidir. Minimum malzeme israfı ile karmaşık şekiller oluşturmadaki verimliliği nedeniyle uygulamaları çeşitli endüstrileri kapsar. Temel uygulamalar şunları içerir:

1. Paketleme:

① Gıda Ambalajları: Tepsiler, kapaklı kaplar ve tek kullanımlık bardaklar.

② Blister Ambalajlar: İlaç, elektronik veya tüketim malları için.

Perakende Ambalajlama: Kozmetik, oyuncak veya elektronik ürünler için özel şekilli kaplar.

2. Tüketim Malları:

① Tek Kullanımlık Sofra Takımları: Tabaklar, kaseler ve çatal bıçak takımı.

② Ev Eşyaları: Saklama kapları, buzdolabı astarları veya duş panelleri.

③ Kozmetik Kapları: İnce duvarlı kavanozlar, kapaklar ve kompaktlar.

3. Medikal ve Sağlık Hizmetleri:

① Steril Tepsiler: Cerrahi aletler veya tıbbi cihaz ambalajları için.

② Tek Kullanımlık Bileşenler: Numune kapları, hap düzenleyiciler veya koruyucu kılıflar.

4. Tarım:

① Fide Tepsileri: İnce duvarlı, yeniden kullanılabilir bitki çoğaltma tepsileri.

② Koruyucu Örtüler: Ekipman veya mahsuller için.

İnce Duvar Vakum Şekillendirme Çözümleri

Özel tasarım desteği ve malzeme çeşitliliği ile dayanıklı, yüksek hassasiyetli termoform çözümlerini keşfedin. Bugün bir fiyat teklifi isteyin!

Özel İnce Duvar (İnce Ölçer) Vakum Şekillendirme Kılavuzu

- İnce Duvar Vakum Şekillendirmede Otomasyon

- İnce Duvar Vakum Şekillendirmede Zorluklar ve Çözümler

- İnce Duvar Vakum Şekillendirme ile Üretim Nasıl Ölçeklendirilir?

- İnce Ölçülü Vakum Şekillendirme ve Ağır Ölçülü Vakum Şekillendirme

- Yüksek Kaliteli, Tutarlı İnce Ölçülü Termoform Kalıpları

- İnce Ölçülü Termoform Kalıplarının Farklı Türleri Nelerdir?

İnce Duvar Vakum Şekillendirmede Otomasyon

Otomasyon, ince cidarlı vakumlu şekillendirmeyi dönüştürerek verimliliği ve tutarlılığı artırıyor. İşte modern teknolojinin sürece nasıl entegre edildiği:

① Robotik Malzeme Taşıma: Robotlar plastik levhaları makineye yükler ve bitmiş parçaları çıkararak el işçiliğini azaltır ve döngü sürelerini hızlandırır.

② CNC Kırpma: Şekillendirmeden sonra, bilgisayarlı sayısal kontrollü (CNC) makineler ince duvarlı parçalardaki fazla malzemeyi hassas bir şekilde keserek temiz kenarlar ve tekrarlanabilirlik sağlar.

③ Hat İçi Kalite Kontrolleri: Otomatik sensörler sac sıcaklığını, vakum basıncını ve parça boyutlarını gerçek zamanlı olarak izleyerek sorunları büyümeden önce işaretler.

④ Programlanabilir Mantık Denetleyicileri (PLC'ler): Bu sistemler tüm süreci (ısıtma, şekillendirme ve soğutma) önceden ayarlanmış parametrelerle yöneterek insan hatasını en aza indirir.

Otomasyon, 1000 parçalık orta ölçekli bir çalışma için üretim süresini 20-30% azaltabilir ve aynı zamanda homojenliği artırarak yüksek talep gören endüstriler için oyunun kurallarını değiştirebilir.

İnce Duvar Vakum Şekillendirmede Zorluklar ve Çözümler

İnce cidarlı vakumlu şekillendirme birçok avantaj sunarken, üreticilerin ele alması gereken zorlukları da beraberinde getirir:

1. Düzensiz İnceltme:

Zorluk: Derin çekmeler malzemeyi çok fazla gererek belirli alanları zayıflatabilir.

② Çözüm: Vakum sacı kalıbın içine çekmeden önce eşit şekilde ön gerdirme yapan tapa yardımcı aletleri kullanın.

2. Çarpıtma:

① Zorluk: İnce parçalar iç gerilimler nedeniyle soğurken deforme olabilir.

② Çözüm: Fanlar veya su buharı ile soğutma hızlarını optimize edin ve soğutma sırasında parçanın şeklini korumak için fikstürler kullanın.

3. Sınırlı Detay:

① Zorluk: Vakum şekillendirme, enjeksiyon kalıplamaya kıyasla karmaşık özelliklerle mücadele eder.

② Çözüm: Daha ince ayrıntılar için basınçlı şekillendirme veya işlem sonrası işleme ile birleştirin.

İnce Duvar Vakum Şekillendirme ile Üretim Nasıl Ölçeklendirilir?

İnce cidarlı vakumlu şekillendirmede prototipten tam üretime ölçeklendirme stratejik planlama gerektirir. İşte üreticilerin nasıl sorunsuz geçiş yapabilecekleri:

① Prototipleme: Tasarımları test etmek için düşük maliyetli 3D baskılı veya ahşap kalıplarla başlayın. Tek bir prototip kalıbının maliyeti $150 kadar düşük olabilir.

② Küçük Koşular: 100-500 adetlik partiler için alüminyum kalıplara geçin. Bu kalıplar dayanıklı ancak uygun fiyatlı olup maliyet ve kaliteyi dengeler.

③ Yüksek Hacimli Üretim: 1000'den fazla ünite için, çok gözlü kalıplar (aynı anda birkaç parça oluşturan) üretimi artırır. Kalıp maliyetleri artar, ancak parça başına maliyetler önemli ölçüde düşer.

④ Süreç Optimizasyonu: Kaliteden ödün vermeden verimi en üst düzeye çıkarmak için ısıtma sürelerine, vakum gücüne ve kırpmaya ince ayar yapın.

İnce Ölçülü Vakum Şekillendirme ve Ağır Ölçülü Vakum Şekillendirme

İnce ölçülü vakum şekillendirme ve ağır ölçülü vakum şekillendirme, termoform işleminin iki çeşididir ve öncelikle kullanılan plastik levhaların kalınlığı ve uygulamaları ile ayırt edilir.

1. Malzeme Kalınlığı:

① İnce Gösterge: Genellikle sürekli işleme için rulolar halinde tedarik edilen 0,060 inçten (1,5 mm) daha ince plastik levhaları içerir.

② Ağır Ölçü: Tipik olarak boyuta göre kesilmiş ve ayrı ayrı beslenen 0,060 inç (1,5 mm) ila 0,500 inç (12,7 mm) veya daha kalın levhalar kullanır.

2. Uygulamalar:

① İnce Gösterge: Genellikle ambalaj tepsileri, kapaklı ambalajlar, blister ambalajlar ve gıda kapları gibi yüksek hacimli, hafif, tek kullanımlık ürünler için kullanılır.

② Ağır Ölçü: Otomotiv bileşenleri (örn. gösterge panelleri), tıbbi cihaz muhafazaları ve endüstriyel kapaklar gibi dayanıklı, yapısal parçalar için kullanılır.

3. Süreç Özellikleri:

① İnce Gösterge: İnce malzemenin hızlı ısıtma ve soğutma özellikleri sayesinde daha hızlı döngü sürelerine sahiptir. Verimlilik için genellikle otomatik kırpma ve istiflemeyi entegre eder.

② Ağır Ölçü: Daha uzun ısıtma ve soğutma süreleri gerektirir, bu da daha yavaş üretime neden olur, ancak daha karmaşık şekiller ve daha yüksek parça mukavemeti sağlar.

4. Avantajlar ve Dezavantajlar:

① İnce Gösterge:

- Avantajlar: Seri üretim için uygun maliyetli, hafif ve minimum atık üretir.

- Dezavantajlar: Daha basit tasarımlar ve daha az dayanıklı parçalarla sınırlıdır.

② Ağır Ölçü:

- Avantajlar: Daha fazla tasarım esnekliğine sahip sağlam, uzun ömürlü parçalar üretir (örneğin, alt kesimler, ayrıntılı dokular).

- Dezavantajlar: Daha yüksek malzeme ve takım maliyetleri, daha yavaş üretim oranları.

Yüksek Kaliteli, Tutarlı İnce Ölçülü Termoform Kalıpları

Yüksek kaliteli ve tutarlı ince ölçülü termoform kalıpları elde etmek, özellikle yüksek hacimli çalışmalarda tek tip parçalar üretmek için kritik öneme sahiptir. Kalıp kalitesine katkıda bulunan temel faktörler şunlardır:

1. Malzeme Seçimi:

① Alüminyum: Dayanıklılığı, mükemmel ısı iletkenliği ve binlerce döngü boyunca sıkı toleransları koruma yeteneği nedeniyle üretim kalıpları için tercih edilir.

② Kompozit/Epoksi: Prototipler veya kısa süreli üretimler için kullanılır, daha az dayanıklı ancak daha uygun fiyatlı bir alternatif sunar.

2. Tasarım Hassasiyeti:

① CAD/CAM Araçları: Kalıplar bilgisayar destekli tasarım (CAD) ile tasarlanır ve kesinlik ve tekrarlanabilirlik için bilgisayar destekli üretim (CAM) ile işlenir.

② Çekme Açıları ve Yarıçapları: Çekme açılarının (3-5 derece) ve pürüzsüz yarıçapların dahil edilmesi, parçanın kolay ayrılmasını sağlar ve malzemenin incelmesini önler.

3. Soğutma Sistemleri:

① Soğutma Kanalları: Entegre kanallar tek tip sıcaklık kontrolü sağlayarak döngü sürelerini azaltır ve tutarlı parça kalitesi sağlar.

② Termal Yönetim: Etkili soğutma, bükülmeyi önler ve ince ölçülü parçalarda boyutsal kararlılığı korur.

4. Yüzey İşlemi:

① Cilalı/Dokulu: Cilalı bir kalıp parlak parçalar verirken, dokulu yüzeyler mat veya desenli yüzeyler oluşturur.

Havalandırma: Stratejik olarak yerleştirilmiş havalandırma delikleri havanın çıkmasına izin vererek plastiğin kalıba hatasız bir şekilde tam olarak uymasını sağlar.

5. Üretim Teknikleri:

① CNC İşleme: Yüksek hassasiyetli işleme, büyük çalışmalarda tutarlılık için hayati önem taşıyan doğru kalıp özellikleri sağlar.

② Modüler Tasarımlar: Değiştirilebilir uçlar, tüm kalıbı değiştirmeden hızlı tasarım değişiklikleri sağlar.

İnce Ölçülü Termoform Kalıplarının Farklı Türleri Nelerdir?

Her biri özel üretim ihtiyaçlarına, bütçelere ve parça gereksinimlerine göre uyarlanmış çeşitli tiplerde ince mastar termoform kalıpları mevcuttur:

1. Alüminyum Kalıplar:

Yüksek kaliteli alüminyumdan üretilen bu kalıplar, üretim kalıpları için tercih edilen ürünlerdir.

- Kullanım Alanları: Yüksek hacimli ambalaj, tepsi ve kap üretimi.

- Artıları Dayanıklı, mükemmel ısı transferi ve ince detaylara sahip.

- Eksileri: Daha yüksek başlangıç maliyeti.

2. Kompozit Kalıplar:

Epoksi reçine veya fiberglastan yapılan bu kalıplar daha hafif ve daha az maliyetlidir.

- Kullanım alanları: Prototipleme veya kısa süreli üretim.

- Artıları: Uygun fiyatlı ve hızlı üretim.

- Eksileri: Daha az dayanıklıdır, tipik olarak 100-500 döngü sürer.

3. Ahşap Kalıplar:

Temel şekillendirme ihtiyaçları için sert ağaç veya kontrplaktan üretilmiştir.

- Kullanım alanları: Tek seferlik parçalar veya ilk prototipler.

- Artıları: Oluşturması ucuz ve hızlı.

- Eksiler: Aşınmaya meyilli ve üretim için uygun değil.

4. 3D Baskılı Kalıplar:

3D baskı yoluyla ısıya dayanıklı polimerler veya reçineler kullanılarak üretilmiştir.

- Kullanım alanları: Hızlı prototipleme veya düşük hacimli özel parçalar.

- Artıları: Hızlı üretim ve tasarım esnekliği.

- Eksileri: Sınırlı dayanıklılık ve ısı direnci.

5. Çok Boşluklu Kalıplar:

Tek bir tabakadan aynı anda birkaç parça oluşturmak için çoklu boşluklara sahiptir.

- Kullanım Alanları: Verimlilik için yüksek hacimli üretim.

- Artıları: Üretimi artırır ve parça başına maliyetleri düşürür.

- Eksiler: Tasarımı karmaşık ve maliyetli.

MÜŞTERİ İÇİN SSS

İle Başlarken Uplastech

Sorularınız mı var? Cevaplarımız var.

Ekstrüzyon, vakumlu şekillendirme, şişirme ve hassas kalıp yapımında uzmanlaşarak çeşitli üretim ihtiyaçlarınızı karşılamak için özelleştirilmiş çözümler sunuyoruz.

B2B ortaklıklarına odaklanarak ve ekstrüzyon, termoform, şişirme ve hassas kalıp yapımı alanlarında çözümler sunarak otomotiv, elektronik, tüketim malları ve ambalaj dahil olmak üzere çeşitli sektörlerle çalışıyoruz.

Evet, çözümlerimizi benzersiz gereksinimlerinize uyacak şekilde uyarlıyoruz.

İletişime Geçin

Fiyat teklifi almak için bize e-posta göndermekten veya aşağıdaki formu doldurmaktan çekinmeyin.

E-posta: uplastech@gmail.com