İkiz Sac Şekillendirme Yenilikleri | Uplastech

Verimli, yüksek kaliteli plastik üretimi için Uplastech gelişmiş ikiz sac şekillendirme teknolojisini keşfedin. Çözümlerimizi bugün keşfedin!

İkiz Sac Şekillendirme için Eksiksiz Kılavuz için Kaynaklar

İkiz Sac Şekillendirme Nedir? Kapsamlı Bir Tanım

Twin Sheet Thermoforming olarak da bilinen İkiz Levha Şekillendirme, iki ayrı plastik levhayı aynı anda ısıtıp şekillendiren gelişmiş bir plastik üretim sürecidir. Bu tabakalar daha sonra hassas bir şekilde bir araya getirilir ve belirlenen noktalarda, tipik olarak çevrelerinde ve iç temas konumlarında, hala dövülebilir, ısıtılmış durumdayken kaynaştırılır. Bu füzyon, içi boş veya çok duvarlı bir yapıya sahip tek, entegre bir bileşen oluşturur.

Tam Teknik İsim: İkiz Tabaka Termoform Yaygın Takma Adlar: Çift Tabaka Şekillendirme, İkiz Duvar Şekillendirme.

1. Temel İlkeler:

① Çift Tabakalı Isıtma: İki farklı termoplastik tabaka bağımsız olarak optimum şekillendirme sıcaklığına kadar ısıtılır.

② Eşzamanlı veya Sıralı Şekillendirme: Isıtılan her bir tabaka vakum, basınç veya her ikisinin bir kombinasyonu kullanılarak bir kalıbın (veya kalıp yarılarının) içine veya üzerine çekilir. Bu işlem aynı anda veya hızlı bir şekilde arka arkaya gerçekleşebilir.

③ Hassas Hizalama ve Sıkıştırma: Şekillendirilmiş iki levha, hala sıcakken ve ilgili kalıplarında tutulurken, önemli bir basınç altında bir araya getirilir. Bu basınç, kalan ısı ile birleştiğinde, levhaların temas alanlarının kaynaklanmasına veya kaynaşmasına neden olarak güçlü, hermetik bir bağ oluşturur.

④ İçi Boş Yapı Oluşturma: Kaynak yapılmayan iki levha arasındaki boşluk, parçanın içi boş kısmını oluşturur.

2. Temel Kavramlar:

① Termoplastikler: Bu işlem sadece, ısıtılarak tekrar tekrar yumuşatılabilen ve soğutularak sertleştirilebilen termoplastik malzemeler için kullanılır.

② Aletler: Nihai parçanın her bir yarısının şeklini tanımlayan iki ayrı kalıp (erkek veya dişi veya bir kombinasyon) gerektirir. Bu aletlerin hassasiyeti, doğru hizalama ve sızdırmazlık için kritik öneme sahiptir.

③ Kaynak Dikişi: İki sacın birleştirildiği alan kaynak dikişi veya kıstırma olarak bilinir. Bu dikişin bütünlüğü parçanın yapısal performansı için çok önemlidir.

İkiz Sac Şekillendirmenin Temel İlkeleri ve Temel Kavramları

İkiz sac şekillendirmenin yaratıcılığı, yüksek yapısal bütünlüğe ve her iki tarafta potansiyel olarak farklı özelliklere sahip karmaşık, içi boş parçalar üretme yeteneğinde yatmaktadır. Başarısını birkaç temel ilke yönetir:

1. Malzeme Uyumluluğu ve Seçimi:

① Her iki tabaka da kaynak için uyumlu olmalıdır, bu da tipik olarak aynı malzemeden veya yüksek uyumlu ko-polimerlerden oldukları anlamına gelir.

② Malzemeler, şekillendirmeden önce aşırı incelme veya yırtılma olmadan ısıtmaya dayanacak şekilde iyi erime mukavemetine ve sarkma direncine sahip olmalıdır.

③ Yaygın malzemeler arasında Yüksek Yoğunluklu Polietilen (HDPE), Polipropilen (PP), Akrilonitril Bütadien Stiren (ABS), Yüksek Etkili Polistiren (HIPS), Polikarbonat (PC) ve Termoplastik Olefinler (TPO) bulunur.

2. Bağımsız Sac Kontrolü:

① Modern ikiz sac şekillendirme makineleri genellikle her bir sac için bağımsız sıcaklık kontrolüne izin verir. Farklı kalınlıklarda, renklerde ve hatta biraz farklı malzeme formülasyonlarında (zor olsa da) saclar kullanılıyorsa bu çok önemlidir.

② Bu kontrol, her iki tabakanın da ideal şekillendirme sıcaklıklarına aynı anda ulaşmasını sağlar.

3. Basınç ve Vakum Uygulaması:

① Vakum tipik olarak ısıtılmış levhaları kalıp boşluklarına çekmek için kullanılır ve iyi bir tanımlama sağlar.

② Malzeme dağılımına yardımcı olmak ve daha keskin detaylar elde etmek için levhalar arasına (ön üfleme) veya levhaların arkasına (basınçlı şekillendirme) hava basıncı uygulanabilir.

③ Son sıkıştırma (presleme) aşaması güçlü bir kaynak elde etmek için kritik öneme sahiptir.

4. Kalıp Tasarımı ve Mühendisliği:

① Kalıplar, şekillendirme ve presleme kuvvetlerine dayanacak şekilde sağlam olmalıdır.

② İki yarının doğru şekilde birleşmesini sağlamak için hassas hizalama mekanizmaları gereklidir.

③ Levha ile kalıp arasında sıkışan havayı tahliye etmek için havalandırma çok önemlidir.

④ Kalıpların içindeki soğutma kanalları parçanın katılaşmasına ve döngü sürelerinin kısalmasına yardımcı olur.

⑤ Takımlardaki kapatma veya sıkıştırma alanları kaynak hatlarını tanımlar ve optimum malzeme akışı ve füzyon için tasarlanmalıdır.

5. Çevrim Süresi Optimizasyonu:

① Toplam döngü süresi sac yükleme, ısıtma, şekillendirme, presleme/kaynak, soğutma ve parça çıkarma işlemlerini içerir.

② Verimli ısıtma ve soğutma, döngü sürelerini en aza indirmenin anahtarıdır.

İkiz Levha Şekillendirme Proseslerinin Sınıflandırılması ve Türleri

İkiz sac şekillendirme, farklı yetenekler sunan çeşitli faktörlere göre sınıflandırılabilir:

1. Makine Yapılandırmasına Göre:

① Mekik Makineleri: Levhalar yüklenir, bir fırın istasyonunda ısıtılır ve ardından bir şekillendirme istasyonuna "mekikle" gönderilir. Orta hacimli üretim ve daha büyük parçalar için uygundur.

② Döner Makineler (Atlıkarınca): Dairesel bir karusel içinde düzenlenmiş birden fazla istasyon (örn. yükleme, ısıtma, şekillendirme, soğutma/boşaltma) içerir. Karusel döndükçe, levhalar her aşamada ilerler. Yüksek hacimli üretim ve gelişmiş verimlilik için idealdir.

③ Hat İçi Makineler: Levhalar rulolardan veya önceden kesilmiş yığınlardan beslenir, ısıtma, şekillendirme ve kırpma aşamaları boyunca doğrusal olarak hareket eder. Küçük parçaların çok yüksek hacimli üretimi için uygundur.

2. Şekillendirme Basıncına Göre:

① Vakumlu İkiz Levha Şekillendirme: Levhaları kalıplara çekmek için öncelikle vakuma dayanır. Daha basittir, ancak detay ve çekme derinliği konusunda sınırlamaları olabilir.

② Basınçlı İkiz Levha Şekillendirme: Levhaları kalıplara doğru zorlamak için vakuma ek olarak veya vakum yerine hava basıncı kullanır. Daha keskin detaylara, dokulu yüzeylere ve daha karmaşık şekillerin oluşturulmasına olanak sağlar.

③ Eşleştirilmiş Alet İkiz Sac Şekillendirme: Tüm ikiz sac şekillendirme, presleme için eşleşen takımları içerirken, bu, her iki kalıp yarısının da sadece presleme/kaynaklama değil, şekillendirme aşamasının kendisi sırasında hassas boşluk/çekirdek etkileşimleri yoluyla karmaşık iç ve dış özelliklerin şekillendirilmesine önemli ölçüde katkıda bulunduğu süreçleri ifade edebilir.

3. Parça Karmaşıklığı ve Özelliklerine Göre:

① Temel İçi Boş Parçalar: Tanklar veya şamandıralar gibi basit sızdırmaz yapılar.

② İç Takviyeli Parçalar: Belirli iç temas noktalarının tasarlanmasıyla, oyuk boşluk içinde nervürler veya takviye yapıları oluşturulabilir.

③ Kapsüllenmiş Bileşenlere Sahip Parçalar: Yalıtım için köpük, metal takviyeler veya montaj donanımı gibi öğeler, birbirine kaynak yapılmadan önce levhaların arasına yerleştirilebilir.

④ Çok Malzemeli Parçalar (Zorlu): Tipik olarak aynı malzeme kullanılsa da, kaynak uyumlu olmaları halinde her bir tabaka için farklı malzemelerle parçalar oluşturmak teorik olarak mümkündür. Bu karmaşık ve daha az yaygındır.

Çeşitli Uygulamalar: İkiz Sac Şekillendirme Nerelerde Kullanılır?

İkiz sac şekillendirmenin çok yönlülüğü, çok sayıda sektöre hizmet etmesini sağlar:

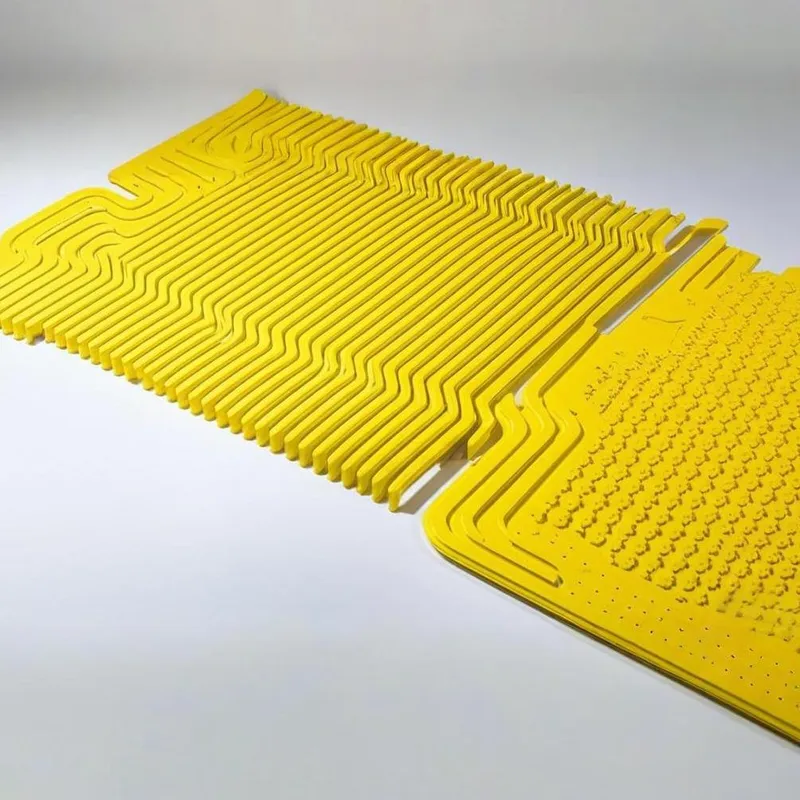

① Otomotiv: Hava kanalları, plenumlar, sıvı rezervuarları (soğutma sıvısı, yıkama sıvısı), iç trim bileşenleri, yük zeminleri, koltuk arkalıkları, alt gövde kalkanları, kamyon kasası kaplamaları.

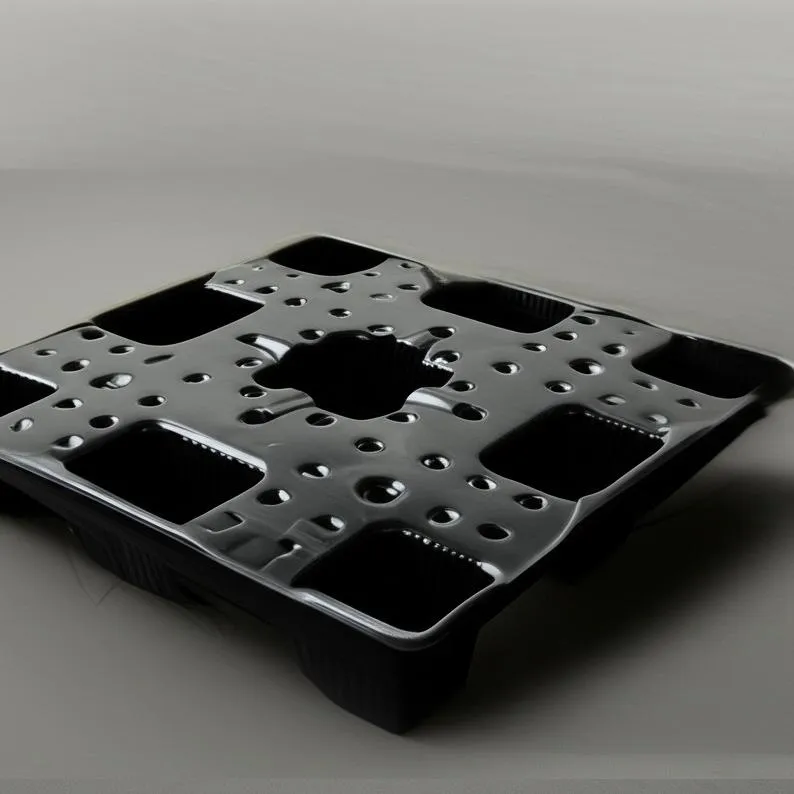

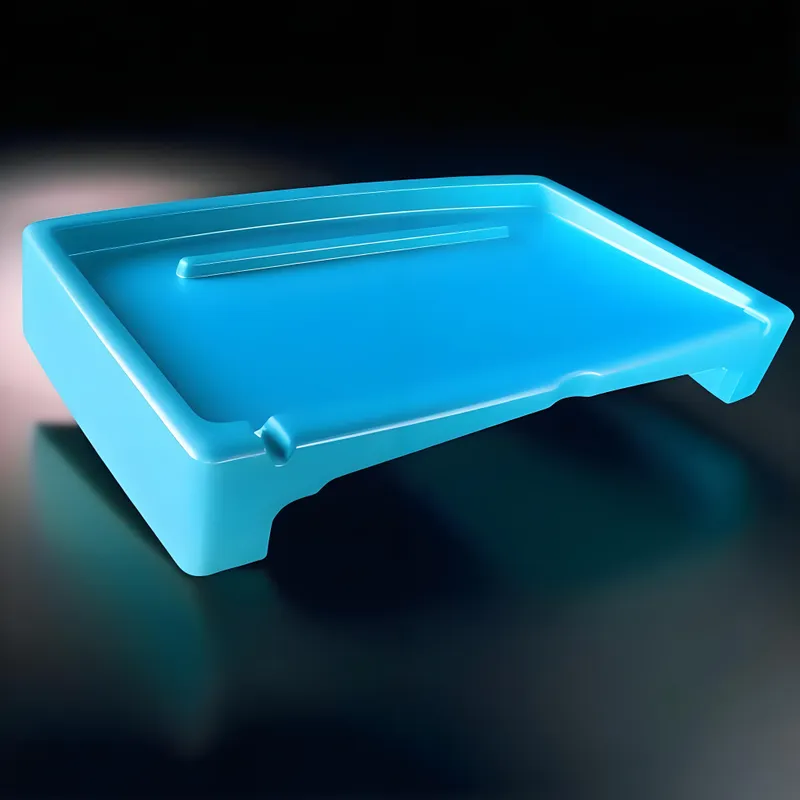

② Endüstriyel ve Malzeme Taşıma: Paletler, nakliye konteynerleri, dunnage tepsileri, makine muhafazaları, ekipman muhafazaları, kimyasal tanklar, oluklar, bunkerler.

Tıbbi: Tıbbi ekipman muhafazaları, tepsiler, teşhis makineleri için muhafazalar, mobilite yardımcı bileşenleri.

④ Eğlence ve Tüketim Malları: Kayık gövdeleri, soğutucu kapakları, araç kargo taşıyıcıları, oyun alanı ekipmanları, mobilya bileşenleri (örn. sandalye kabukları), kızaklar.

⑤ Yapı ve İnşaat: Beton kalıplar, havalandırma bileşenleri, drenaj ürünleri, taşınabilir sanitasyon üniteleri.

Havacılık ve Uzay: Kanallar, iç bileşenler, kargo konteynerleri (hafiflik ve mukavemetin kritik olduğu yerlerde).

İkiz Sac Şekillendirme İş Başında (Manufacturing Focus)

1. Otomotiv Hava Kanalları:

Araçlardaki HVAC kanalları genellikle havayı verimli bir şekilde yönlendirmek için tasarlanmış karmaşık, içi boş şekillerdir. İkiz sac şekillendirme, hava akışı için pürüzsüz iç yüzeylere ve montaj noktalarının entegrasyonuna olanak tanır ve bunların tümü hafif bir bileşende bulunur. Bu genellikle orta hacimler için şişirme kalıplamadan daha uygun maliyetlidir.

2. Ağır Hizmet Paletleri:

İkiz sac şekillendirme yoluyla üretilen plastik paletler, iç takviye nervürleri ile tasarlanabilir, bu da onları son derece güçlü, dayanıklı ve darbelere ve kimyasallara karşı dirençli hale getirir. Ahşap paletlere göre hijyenik ve uzun ömürlü bir alternatif sunarlar.

3. Endüstriyel Ekipman Muhafazaları:

Pompalar, jeneratörler veya elektronik sistemler için muhafazalar sağlam, çift duvarlı yapıdan yararlanır. İkiz sac şekillendirme, kulplar veya havalandırma delikleri gibi kalıplanmış özelliklere sahip estetik açıdan hoş, darbeye dayanıklı muhafazalar oluşturabilir. Kalıp maliyetleri, bu tür büyük parçalar için enjeksiyon kalıplamadan önemli ölçüde daha düşüktür.

4. Kayık Gövdeleri:

Modern kanoların çoğunda ikiz tabaka şeklinde HDPE kullanılmaktadır. Bu işlem, dikişsiz (çok güçlü olan merkezi kaynak hattı hariç), yüzer, darbeye dayanıklı bir gövde oluşturur. Güverte ve gövde üzerinde farklı renklere sahip olma yeteneği de (levhalar şekillendirilmeden önce uygun şekilde yüklenirse) bir avantajdır.

İkiz Levha Şekillendirme ve Alternatif Prosesler: Karşılaştırmalı Bir Bakış

| Özellik | İkiz Sac Şekillendirme | Tek Tabakalı Termoform | Şişirme Kalıplama | Rotasyonel Kalıplama | Enjeksiyon Kalıplama |

|---|---|---|---|---|---|

| İçi Boş Parçalar | Evet (birincil güç) | Hayır (açık yüzlü parçalar) | Evet (içi boş olanlar için mükemmel) | Evet (içi boş olanlar için mükemmel) | Mümkün (gaz yardımı, vb.), ancak karmaşık |

| Kalıp Maliyeti | Orta düzeyde | Düşük | Orta ila Yüksek | Düşük ila Orta | Çok Yüksek |

| Parça Maliyeti | Orta düzeyde | Düşük | Orta (yüksek hacimde düşük olabilir) | Orta ila Yüksek (uzun döngüler) | Düşük (çok yüksek hacimde) |

| Çevrim Süresi | Orta düzeyde | Hızlı | Hızlı (ekstrüzyon üfleme için) | Çok Yavaş | Çok Hızlı |

| Güç | İyiden Mükemmele | Orta ila İyi | İyiden Mükemmele | Mükemmel (düzgün duvarlar) | Mükemmel |

| Tasarım Detayı | İyi | Orta ila İyi | Adil (sadece harici iyi tanımlanmış) | Orta (daha az keskin ayrıntı) | Mükemmel |

| Duvar Kalınlığı | Değişken, biraz kontrol | Değişken (çekişte incelme) | Değişken (bir şekilde kontrol edilebilir) | Çok Düzgün | Mükemmel Kontrol |

| Malzemeler | Termoplastikler | Termoplastikler | Termoplastikler (özellikle PE, PP, PET) | Termoplastikler (özellikle PE), bazı termosetler | Geniş Termoplastik, Termoset yelpazesi |

| İdeal Hacim | Düşük ila Orta (yüzlerce ila binlerce) | Düşükten yükseğe | Orta ila Çok Yüksek | Düşük ila Orta | Çok Yüksek (on binlerce ila milyonlarca) |

| Parça Boyutu | Küçükten Çok Büyüğe | Küçükten Büyüğe | Küçükten Büyüğe | Küçükten Çok Büyüğe | Küçükten büyüğe (çok büyük pahalıdır) |

Silikon Ürünler Hakkında Not: İkiz tabaka şekillendirme tipik olarak silikon ürünler için kullanılmaz. Silikonlar termoset elastomerlerdir (veya sıvı silikon kauçuk - LSR) ve sıkıştırmalı kalıplama, transfer kalıplama veya sıvı enjeksiyon kalıplama gibi farklı işleme yöntemleri gerektirir. "Termoform" özelliği, ısıtıldığında yumuşayan ve yeniden sertleşen termoplastiklere özgüdür.

Özel Yüksek Mukavemetli İçi Boş Plastik Parça Çözümleri

İkiz sac şekillendirmenin ürünlerinize nasıl yenilik getirdiğini keşfedin. Otomotiv, medikal, endüstriyel ekipman ve daha fazlası için yüksek mukavemetli, hafif, esnek tasarımlı içi boş plastik parçalar sunuyoruz.

İkiz Sac Şekillendirme için Eksiksiz Kılavuz için Kaynaklar

- Seçenekleri Tartmak: İkiz Sac Şekillendirmenin Avantajları

- Sınırlamaları Anlamak: İkiz Sac Şekillendirmenin Dezavantajları

- İkiz Sac Şekillendirmede Temel Karakteristikler ve Malzeme Özellikleri

- İkiz Levha Şekillendirme Süreci: Adım Adım Döküm

- İkiz Sac Şekillendirmede Kritik Parametreler ve Etkileyen Faktörler

- Başarılı İkiz Levha Şekillendirme için Temel Tasarım Hususları

Seçenekleri Tartmak: İkiz Sac Şekillendirmenin Avantajları

İkiz sac şekillendirme, diğer plastik üretim proseslerine kıyasla çok sayıda cazip avantaj sunar:

1. İçi Boş, Çift Duvarlı Yapılar: Birincil avantaj, hafif ancak güçlü parçalara izin vermektir.

2. Yüksek Mukavemet-Ağırlık Oranı: Aşırı kütle olmadan yapısal bütünlük gerektiren uygulamalar için idealdir.

3. Daha Düşük Kalıp Maliyetleri (Enjeksiyon/Blow Kalıplama ile Karşılaştırıldığında): Kalıplar tipik olarak, özellikle büyük parçalar için enjeksiyon kalıplama veya çoğu şişirme kalıplama için gereken çelik kalıplardan daha ucuz ve üretimi daha hızlı olan alüminyumdan yapılır. Bu, düşük ila orta üretim hacimleri için ekonomik olmasını sağlar.

4. Tasarım Esnekliği:

- Karmaşık geometriler ve farklı alanlarda değişen et kalınlıkları oluşturabilme.

- Her bir tabaka için farklı renkler veya malzemeler kullanılabilir (uyumlu ise).

- Parçanın her iki tarafına farklı dokular uygulanabilir.

- Kaburgalar ve çıkıntılar gibi iç özellikler entegre edilebilir.

5. Kapsülleme Yeteneği: Takviyeler (metal, ahşap), yalıtım (köpük) veya diğer bileşenler kaynak yapılmadan önce levhalar arasına yerleştirilebilir.

6. Sorunsuz Görünüm (Büyük Ölçüde): Parçalar tek, iyi kontrol edilmiş bir kaynak hattı ile temiz bir görünüme sahiptir.

7. İyi Darbe Dayanımı: Çift duvarlı yapı, darbe enerjisini etkili bir şekilde emebilir.

8. Büyük Parça Kapasitesi: Süreç, enjeksiyon kalıplama ile çok pahalı veya teknik olarak zorlayıcı olabilecek çok büyük parçaların üretimi için çok uygundur.

Sınırlamaları Anlamak: İkiz Sac Şekillendirmenin Dezavantajları

Avantajlarına rağmen, ikiz sac şekillendirmenin de sınırlamaları vardır:

① Daha Yüksek Parça Maliyeti (Tek Tabaka Termoform ile Karşılaştırıldığında): İki kat daha fazla malzeme kullanır ve daha karmaşık bir süreç içerir.

② Daha Yavaş Çevrim Süreleri (Enjeksiyon Kalıplama ile Karşılaştırıldığında): Isıtma, iki tabaka oluşturma, presleme ve soğutma daha uzun sürer, bu da enjeksiyon kalıplamanın üstün olduğu son derece yüksek hacimli üretim çalışmaları için daha az uygun hale getirir.

③ Maddi Sınırlamalar: Öncelikle termoplastiklerle sınırlıdır. Bazı malzemeler derin çekmeler veya karmaşık geometriler için yeterli erime mukavemetine sahip olmayabilir.

④ Tasarım Kısıtlamaları:

- Keskin iç köşeleri inceltmeden elde etmek zor olabilir.

- Karmaşık geometriler boyunca mükemmel homojenlikte duvar kalınlığı sağlamak zordur.

- Kaynak flanşı (pinch-off) gerekli bir özelliktir ve tasarıma dahil edilmelidir (ve genellikle kesilmelidir).

⑤ Kaynak Bütünlüğü Kritiktir: Parçanın mukavemeti büyük ölçüde iki levha arasındaki kaynağın kalitesine bağlıdır. Süreç kontrolü çok önemlidir.

⑥ İkincil İşlemler Genellikle Gereklidir: Kaynak flanşının kırpılması neredeyse her zaman gereklidir. Delme veya montaj gibi diğer işlemler de gerekebilir.

İkiz Sac Şekillendirmede Temel Karakteristikler ve Malzeme Özellikleri

İkiz sac şekillendirilmiş bir parçanın başarısı, seçilen malzemenin özelliklerine ve prosesin kendisi tarafından kazandırılan karakteristiklere içsel olarak bağlıdır.

1. Ulaşılan Temel Parça Özellikleri:

① Yapısal Sertlik: İki duvarın ve kapalı hava boşluğunun yarattığı I-kiriş etkisi mükemmel sertlik sağlar.

② Su geçirmez / Hava geçirmez Contalar: Düzgün bir şekilde gerçekleştirilen kaynaklar, tanklar ve konteynerler için gerekli olan hava geçirmez şekilde kapatılmış bileşenler oluşturur.

③ Isı ve Akustik Yalıtım: Levhalar arasındaki hava boşluğu doğal yalıtım sağlar. Bu, köpük kapsülleme ile geliştirilebilir.

④ Estetik Seçenekler: Önceden renklendirilmiş levhalar kullanabilme, her bir kalıp yarısına farklı dokular uygulayabilme ve hatta farklı yüzeylere sahip levhalar kullanabilme (örneğin, bir tarafı parlak, diğer tarafı mat).

⑤ İç Özellikler: Mukavemeti artırmak veya ayrı bölmeler oluşturmak için karmaşık iç nervürler veya öpüşme noktaları (iki tabakanın birbirine değdiği ve içten kaynaklandığı yerler) tasarlanabilir.

2. İkiz Sac Şekillendirme için Kritik Malzeme Özellikleri:

① Erime Dayanımı: Isıtılmış plastik tabakanın şekillendirme öncesinde ve sırasında kendi ağırlığı altında sarkmaya veya yırtılmaya direnme kabiliyeti. Büyük parçalar veya derin çekmeler için çok önemlidir.

② Çizilebilirlik/Şekillendirilebilirlik: Bir malzemenin aşırı incelme, yırtılma veya diğer kusurlar olmaksızın ne ölçüde gerilebileceği ve şekillendirilebileceği.

③ Darbe Dayanımı: Özellikle dayanıklılık gerektiren uygulamalarda (örneğin paletler, otomotiv bileşenleri) kullanılan HDPE, TPO ve PC gibi malzemeler için önemlidir.

④ Kaynaklanabilirlik: Güçlü ve kalıcı bir bağ oluşturmak için malzemenin ısı ve basınç altında kendi kendine kolayca kaynaşması gerekir.

⑤ Termal Kararlılık: Şekillendirme sıcaklıklarında bozulmaya karşı direnç.

⑥ Sarkma Direnci: Isıtma aşamasında sacın aşırı sarkmasını ve ısıtma elemanlarına değmesini veya çok ince olmasını önlemek için kritiktir.

⑦ Termal Genleşme Katsayısı: Parça soğudukça büzülmeyi ve potansiyel çarpılmayı etkiler. Tutarlı malzeme özellikleri çok önemlidir.

⑧ Kimyasal Direnç: Çeşitli sıvılara veya ortamlara maruz kalan tanklar, konteynerler veya parçalar için önemlidir.

⑨ UV Stabilitesi: Dış mekan uygulamalarında, malzemelerin bozulmasını önlemek için genellikle UV inhibitörleri gerekir.

İkiz Levha Şekillendirme Süreci: Adım Adım Döküm

İkiz sac şekillendirme prosesinin sıralı adımlarını anlamak, karmaşıklıklarını ve kontrol noktalarını anlamak için hayati önem taşır:

1. Levha Yükleme:

- İki ayrı termoplastik levha ayrı çerçevelere veya taşıyıcılara sıkıştırılır. Levhalar önceden kesilebilir veya daha küçük parçalar için rulolardan beslenebilir.

- Kaymayı önlemek ve ısıtma ve şekillendirme sırasında eşit gerginlik sağlamak için uygun kelepçeleme şarttır.

2. Isıtma:

- Her iki tabaka da bir fırın istasyonuna taşınır (veya bazı makinelerde yerinde ısıtılır).

- Isıtma tipik olarak radyant ısıtıcılar (örn. seramik, kuvars veya halojen) kullanılarak yapılır.

- Hassas sıcaklık kontrolü kritik öneme sahiptir. Levhalar kendilerine özgü, tekdüze şekillendirme sıcaklığına ulaşmalıdır. Aşırı ısıtma bozulmaya veya aşırı sarkmaya neden olabilir; az ısıtma ise zayıf şekillendirme ve zayıf kaynaklarla sonuçlanır.

- Genellikle temassız kızılötesi (IR) pirometreler sac sıcaklığını izler. Bölge ısıtma, malzeme dağılımına yardımcı olarak tabakanın alanlarını seçici olarak daha fazla veya daha az ısıtmak için kullanılabilir.

3. (İsteğe Bağlı) Ön Germe / Ön Düşürme:

- Derin veya karmaşık parçalarda malzeme dağılımını iyileştirmek için sac ile kalıp arasına hafif bir hava basıncı (ön üfleme) uygulanarak sacın yukarı doğru kubbeleşmesi sağlanabilir veya malzemeyi daha derin boşluklara doğru önceden germek için bir tapa desteği (mekanik piston) kullanılabilir. Bu, kritik alanlarda aşırı incelmenin önlenmesine yardımcı olur.

4. Şekillendirme:

- Isıtılmış, bükülebilir tabakalar ilgili kalıpların (erkek, dişi veya bir kombinasyon) üzerine aktarılır.

- Vakum, kalıplardaki küçük deliklerden uygulanır ve levhaları kalıp konturlarına uyacak şekilde aşağı çeker.

- Aynı anda veya alternatif olarak, tabakaların kalıplanmamış tarafına hava basıncı uygulanarak kalıp yüzeylerine sıkıca bastırılabilir ve daha iyi detay elde edilebilir (basınçlı şekillendirme).

5. Presleme ve Kaynak (Füzyon):

- Şekillendirilmiş tabakalar hala sıcakken ve vakum/basınç ile ilgili kalıplarında tutulurken, iki kalıp yarısı (merdaneler) yüksek kuvvet altında bir araya getirilir.

- İki tabakanın kenarları (ve kalıplarda tasarlanan herhangi bir iç temas noktası) birbirine bastırılır. Artık ısı ve basıncın birleşimi termoplastik malzemenin kaynaşmasına neden olarak kalıcı bir kaynak oluşturur.

- Kalıplar üzerindeki "sıkıştırma" veya "kapatma" alanının tasarımı burada kritik önem taşır. Malzemenin akmasına ve etkili bir şekilde kaynak yapılmasına izin verirken aynı zamanda fazla malzemeyi temiz bir şekilde kesmeli veya tanımlanmış bir flanş oluşturmalıdır.

6. Soğutma:

- Yeni şekillendirilmiş ve kaynaklanmış parça, soğuyup katılaşırken kapalı kalıplarda basınç altında tutulur.

- Soğutma genellikle alüminyum kalıpların içindeki kanallardan su dolaştırılarak hızlandırılır.

- Boyutsal stabiliteyi korumak ve çarpılmayı önlemek için yeterli ve homojen soğutma şarttır. Soğutma süresi, genel döngünün önemli bir bölümünü oluşturur.

7. Kalıptan Çıkarma / Parça Sökme:

- Parça yeterince soğuduktan ve katılaştıktan sonra kalıplar açılır.

- Hava ejektörleri veya mekanik knockoutlar parçanın kalıplardan ayrılmasına yardımcı olabilir.

- Robotlar veya operatörler bitmiş parçayı çıkarır.

8. Kırpma ve Son İşlem:

- Kaynak flanşının etrafındaki fazla malzeme (flaş veya kıstırma trimi) çıkarılmalıdır. Bu genellikle CNC yönlendiriciler, kalıp kesme veya manuel yöntemler kullanılarak yapılır.

- Delik delme, ek parça takma (kapsüllenmemişse) veya montaj gibi ek ikincil işlemler bunu takip edebilir.

İkiz Sac Şekillendirmede Kritik Parametreler ve Etkileyen Faktörler

Çok sayıda parametre, ikiz sacdan şekillendirilmiş parçaların kalitesini ve tutarlılığını etkileyebilir:

1. Sac Sıcaklığı: En kritik parametre. Her yaprakta aynı olmalı ve belirli malzeme için en uygun olmalıdır.

2. Isıtma Süresi: Doğrudan sac sıcaklığı ile ilgilidir; çok kısa olması az ısınmaya, çok uzun olması aşırı ısınmaya/sarkmaya neden olur.

3. Kalıp Sıcaklığı: Soğutma hızını, yüzey kalitesini ve çarpılma potansiyelini etkiler. Tutarlı kalıp sıcaklığı çok önemlidir.

4. Vakum Seviyesi ve Zamanlama: Yetersiz vakum zayıf tanımlamaya neden olur; çok geç veya çok erken uygulanması sorunlara neden olabilir.

5. Hava Basıncı (eğer kullanılıyorsa): Basınçlı şekillendirme veya ön üfleme için seviye ve zamanlama.

6. Baskı Kuvveti (Tonaj): Parçayı ezmeden güçlü bir kaynak için yeterli kuvvet gereklidir.

7. Presleme/Kaynak Süresi: Süre boyunca levhalar kaynak sıcaklığında basınç altında tutulur.

8. Soğutma Süresi: Parçanın katılaşması ve kalıptan çıkarıldıktan sonra şeklini koruması için yeterli olmalıdır.

9. Malzeme Özellikleri: Ham sacların erime akış indeksi, erime mukavemeti, sarkma direnci, kalınlık toleransı.

10. Kalıp Tasarımı: Havalandırma, sıkıştırma tasarımı, soğutma kanalı düzeni, hizalama doğruluğu.

11. Ortam Koşulları: Tesisteki sıcaklık veya nemdeki aşırı değişiklikler malzeme davranışını ve ısınmayı etkileyebilir.

Başarılı İkiz Levha Şekillendirme için Temel Tasarım Hususları

Parçaların özellikle ikiz sac şekillendirme prosesi için tasarlanması, üretilebilirlik, performans ve maliyet etkinliği açısından çok önemlidir:

1. Taslak Açıları:

Kalıplardan parça çıkışını kolaylaştırmak için tüm dikey duvarlarda geniş çekme açıları (tipik olarak her bir tarafta 3-5 derece veya daha fazla) gereklidir.

2. Yarıçaplar ve Filetolar:

Keskin köşelerden kaçının. Malzeme incelmesini, gerilim yoğunlaşmalarını ve çatlamayı önlemek için tüm iç ve dış köşelerde geniş yarıçaplar kullanın.

3. Duvar Kalınlığı Değişimi:

Duvar kalınlığının değişeceğini anlayın. Daha fazla gerilen alanlar daha ince olacaktır. Minimum kritik et kalınlıklarının karşılandığından emin olmak için tasarlayın. İncelme bir endişe kaynağı ise, mukavemet için nervür veya öpücükleri düşünün.

4. Kaynak Flanşı / Pinch-Off Tasarımı:

- Kaynak flanşı için boşluk bırakın.

- Takımdaki sıkıştırma alanının tasarımı, kaynağın kalitesini ve düzeltme kolaylığını belirler.

- Sağlam bir kaynak için yeterli malzeme olduğundan emin olun.

5. Çekme Oranı:

Çekim derinliğinin açıklığa oranı. Daha derin çekimler daha fazla incelmeye neden olur. Seçilen malzeme için cer oranlarını makul tutun. (örn. 1:1 çekme oranı, derinliğin genişliğe/uzunluğa eşit olduğu anlamına gelir). Daha yüksek çekme oranları (örn. 3:1 veya 4:1) giderek daha zorlayıcı hale gelir.

6. Dahili "Kiss-Off" Özellikleri:

Bunlar iki sacın birbirine değdiği ve içten kaynaklandığı noktalar veya nervürlerdir. Sertliği ve mukavemeti önemli ölçüde artırırlar. Yerleşimlerini ve boyutlarını dikkatlice tasarlayın.

7. Alttan kesme:

Katlanabilir maçalar, kamlar veya diğer hareketli takım bileşenleri ile mümkündür, ancak bunlar takımlamaya karmaşıklık ve maliyet ekler.

8. Yüzey İşlemi ve Dokusu:

Kalıp yüzeylerine dokular uygulanarak plastik parça üzerine aktarılabilir. Bu, küçük kusurları gizleyebilir ve estetiği iyileştirebilir.

9. Toleranslar:

İkiz sac şekillendirme tipik olarak enjeksiyon kalıplamaya göre daha gevşek toleranslara sahiptir. Bunu göz önünde bulundurarak tasarım yapın. Tipik toleranslar, parça boyutuna ve karmaşıklığına bağlı olarak ±0,5 mm ila ±1,5 mm veya daha fazla olabilir.

10. Malzeme Seçimi:

Malzemeleri son kullanım gereksinimlerine (mukavemet, kimyasal direnç, sıcaklığa maruz kalma, UV stabilitesi) ve ikiz levha şekillendirmeye uygunluklarına (erime mukavemeti, çekilebilirlik) göre seçin.

Karmaşık Boşluklu Yapılar için Tasarım ve Maliyet Etkinliğinin Kilidini Açma

İkiz tabaka termoformun olanaklarını keşfedin. İki plastik levhayı aynı anda şekillendirip kaynaştırarak, üretim maliyetlerini optimize ederken karmaşık iç yapılara, çift cidarlara ve yüksek entegrasyona sahip parçalar oluşturuyoruz.

İkiz Sac Şekillendirme için Eksiksiz Kılavuz için Kaynaklar

- Üretilebilirlik için Tasarım: İkiz Sac Şekillendirme için En İyi Uygulamalar

- İkiz Sac Şekillendirmede Sık Karşılaşılan Sorunların Giderilmesi

- İkiz Sac Şekillendirilmiş Parçalarda Kalite Kontrol ve Muayene

- Karar Yardımı: İkiz Sac Şekillendirme Projeniz için Doğru mu?

- İlgili Üretim Teknolojileri ve Kavramları

- İkiz Sac Şekillendirmede Gelecek Trendler ve Yenilikler

Üretilebilirlik için Tasarım: İkiz Sac Şekillendirme için En İyi Uygulamalar

Üretilebilirlik için Tasarım (DFM) ilkelerine bağlı kalmak, yüksek kaliteli, uygun maliyetli ikiz sac parçalar üretmenin anahtarıdır:

1. Mümkün Olan Yerlerde Geometriyi Basitleştirin:

Karmaşık şekiller takım maliyetini ve işleme zorluklarını artırır.

2. Düzgün Nominal Duvar Kalınlığını Koruyun:

Varyasyonlar kaçınılmaz olsa da, tutarlı bir nominal sac kalınlığı ve aşırı lokalize incelmeyi en aza indiren tasarım özellikleri ile başlayın.

3. Yarıçapları Maksimize Edin:

Geniş yarıçaplar (minimum 3 kat malzeme kalınlığı, ideal olarak daha fazla) malzeme akışını iyileştirir, gerilimi azaltır ve yırtılmayı önler.

4. Yeterli Taslağı Dahil Edin:

Her bir taraf için en az 3° iyi bir başlangıç noktasıdır; özellikle dokulu yüzeyler veya derin çizimler için daha fazlası daha iyidir.

5. Kaynak Yerlerini Açıkça Tanımlayın:

Kaynak hatlarının sıkışmayı tolere edebilecek ve yapısal bütünlük sağlayabilecek alanlarda olduğundan emin olun. Kaynak hatlarına çok yakın kritik işlevsel özelliklerden kaçının.

6. Etkili Öpüşmeler Tasarlayın:

- Güçlü bir iç kaynak için yeterli yüzey alanı sağlayın.

- Sıkışmış hava cepleri yaratan öpüşmelerden kaçının.

- Her iki tabakadan malzeme akışı üzerindeki etkilerini göz önünde bulundurun.

7. Büzülme Hesabı:

Tüm plastikler soğuduktan sonra büzülür. Takım tasarlarken malzemeye özgü büzülme oranlarını hesaba katın.

8. Kırpma Gerekliliklerini Göz Önünde Bulundurun:

Parçaları, kırpmanın kolay olacağı ve parça bütünlüğünü bozmayacağı şekilde tasarlayın. Kırpma aletleri için kolay erişim sağlayın.

9. Kapsülleme için Erken Plan Yapın:

Kesici uçlar veya diğer bileşenler kapsüllenecekse, kalıplarda şekillendirme sırasında bunları doğru bir şekilde yerleştirecek ve tutacak özellikler tasarlayın.

10. Toleransları Gerçekçi Bir Şekilde Belirleyin:

Proses kapasitesini anlayın ve toleransları aşırı belirtmeyin, çünkü bu maliyetleri artırır.

11. Üretici ile iletişim kurun:

Tasarımcı ve ikiz sac şekillendirme uzmanı arasındaki erken işbirliği, tasarımı proses için optimize etmek açısından çok önemlidir.

İkiz Sac Şekillendirmede Sık Karşılaşılan Sorunların Giderilmesi

| Problem | Potansiyel Nedenler | Çözümler |

|---|---|---|

| Kötü Kaynak / Delaminasyon | Yetersiz sac sıcaklığı, yetersiz pres tonajı, yanlış kaynak süresi, kirlenmiş sac yüzeyleri, uyumsuz malzemeler, kötü pinch-off tasarımı. | Sac/kalıp sıcaklığını artırın, pres tonajını artırın, kaynak süresini optimize edin, sacları temizleyin, malzeme uyumluluğunu doğrulayın, pinch-off'u yeniden tasarlayın. |

| Aşırı İncelme / Delikler | Aşırı ısınma, kalıpta keskin köşeler, aşırı çekme oranı, yetersiz malzeme kalınlığı, zayıf ön gerdirme. | Sac sıcaklığını düşürün, yarıçapları artırın, çekme derinliğini azaltın, daha kalın sac malzeme kullanın, ön üfleme veya tapa desteğini optimize edin. |

| Dokuma / Köprüleme | Yetersiz vakum, sıkışmış hava, tam şekillendirmeden önce malzemenin erken soğuması, sacın çok soğuk olması. | Vakumu artırın, kalıp havalandırmasını iyileştirin, sacın optimum şekillendirme sıcaklığında olmasını sağlayın, ısıtma döngüsünü optimize edin. |

| Çarpıklık / Distorsiyon | Eşit olmayan soğutma, yetersiz soğutma süresi, iç gerilmeler, kötü parça tasarımı (örn. desteksiz geniş düz alanlar). | Kalıp soğutmasını optimize edin (homojenlik ve hız), soğutma süresini artırın, parçaları tavlayın (varsa), sertliği artırmak için nervürler veya öpücükler ekleyin, sac sıcaklığını ayarlayın. |

| Yüzey Lekeleri / Soğuk İzleri | Kalıp çok soğuk, levha çok soğuk, malzemede nem, kalıp veya levha üzerinde kirlenme. | Kalıp/levha sıcaklığını artırın, higroskopik malzemeleri önceden kurutun, kalıpları ve levhaları iyice temizleyin. |

| Tutarsız Parça Kalitesi | Sac sıcaklığındaki dalgalanmalar, malzeme tutarsızlıkları, döngü zamanlamasındaki değişimler, aşınmış takımlar. | Daha sıkı süreç kontrolleri uygulayın, malzeme kalitesini doğrulayın, mümkün olan yerlerde döngüleri otomatikleştirin, takımları düzenli olarak inceleyin ve bakımını yapın. |

| Kalıptan Çıkarma Zorluğu | Yetersiz çekim açıları, uygun takımlama olmadan alt kesimler, aşırı paketleme veya çok sıcak kalıp nedeniyle parça yapışması. | Çekim açılarını artırın, alt kesimler için yeniden tasarlayın veya uygun takımları kullanın, soğutmayı optimize edin, gerekirse kalıp ayırıcı uygulayın (ancak genellikle kaçınılır). |

İkiz Sac Şekillendirilmiş Parçalarda Kalite Kontrol ve Muayene

Yüksek kalitenin korunması, denetime sistematik bir yaklaşım gerektirir:

1. Hammadde Denetimi:

Sac kalınlığını, rengini, malzeme türünü ve kirletici veya hasar olup olmadığını doğrulayın.

2. İlk Muayene:

Kurulumdan veya herhangi bir süreç değişikliğinden sonra üretilen ilk parçayı iyice inceleyin. Tüm kritik boyutları, kaynak bütünlüğünü, et kalınlığını ve kozmetik görünümü kontrol edin.

3. Süreç İçi Kontroller:

Düzenli olarak izleyin:

- Levha sıcaklıkları (pirometreler kullanılarak).

- Çevrim süreleri (ısıtma, şekillendirme, soğutma).

- Vakum ve basınç seviyeleri.

- Parçaların kusurlar (kısa atışlar, dokuma, çarpıklık, yüzey lekeleri) açısından görsel olarak incelenmesi.

- Kaynak bütünlüğü (örneğin, açık kaynakları keserek örnek parçaların tahribatlı testi veya varsa tahribatsız yöntemler).

4. Boyutsal Kontroller:

Örnekleme bazında kritik boyutlar için kumpaslar, göstergeler, CMM (Koordinat Ölçüm Makinesi) kullanın.

5. İşlevsel Test:

Varsa, parçaları amaçlanan işlevleri için test edin (örneğin, tanklar için sızıntı testi, paletler için yük testi).

6. Kozmetik Muayene:

Renk tutarlılığını, yüzey kalitesini ve çizik veya iz olup olmadığını kontrol edin.

7. Dokümantasyon:

Proses parametrelerinin, denetim sonuçlarının ve alınan düzeltici önlemlerin kayıtlarını tutun.

Karar Yardımı: İkiz Sac Şekillendirme Projeniz için Doğru mu?

İkiz sac şekillendirmenin uygun bir proses olup olmadığına karar vermek için bu soruları göz önünde bulundurun:

1. İçi boş veya çift cidarlı bir yapı parçanın işlevi için gerekli mi veya son derece faydalı mı (örneğin, mukavemet, kaldırma kuvveti, yalıtım, kanal)? (EVET ikiz çarşafı işaret eder)

2. Öngörülen yıllık üretim hacmi nedir? (Yüzler ila on binler genellikle uygundur. Çok düşük prototipler/diğer yöntemler olabilir; çok yüksek enjeksiyon/şişirme kalıplamayı tercih edebilir).

3. Parça boyutu nedir? (İkiz sac, enjeksiyon kalıp takımının aşırı pahalı olacağı orta ila çok büyük parçalarda mükemmeldir).

4. Takım maliyetleri önemli bir kısıtlama mı? (İkiz sac kalıplama genellikle enjeksiyon/üflemeli kalıplamadan daha azdır).

5. Parçanın karşıt taraflarında farklı renkler veya malzemeler için gereksinimler var mı? (İkiz çarşafla mümkün, ancak karmaşık olabilir).

6. Parça içinde başka bileşenlerin (örn. köpük, metal takviyeler) kapsüllenmesine ihtiyaç var mı? (İkiz çarşafın önemli bir gücü).

7. Yapısal gereklilikler nelerdir? (İkiz çarşaf iyi bir mukavemet-ağırlık sunar).

8. Toleranslar çok sıkı mı (örn. milimetrenin altında)? (Enjeksiyon kalıplama daha iyi olabilir; ikiz levha daha geniş toleranslara sahiptir).

9. Parçanın yüksek hassasiyet gerektiren son derece karmaşık dış ve iç detayları var mı? (Enjeksiyon kalıplama çok karmaşık detaylar için daha yüksek doğruluk sunabilir).

10. Birincil malzeme gereksinimi nedir? (Şekillendirilebilir bir termoplastik olmalıdır).

Yanıtların çoğu ikiz sac şekillendirmenin sunduğu avantajlara yöneliyorsa, bu daha fazla araştırma için güçlü bir adaydır.

Daha Geniş Bağlam: İlgili Üretim Teknolojileri ve Kavramları

1. Tek Tabakalı Termoform (Vakum Şekillendirme, Basınçlı Şekillendirme, Drape Şekillendirme):

Yukarı Akış/Basit: İkiz tabaka şekillendirme bu proseslerin bir evrimidir. Tek tabaka şekillendirme, tek bir plastik tabakadan açık yüzlü parçalar oluşturur. Daha basittir ve genellikle daha düşük takım/parça maliyetlerine sahiptir ancak tek adımda kapalı içi boş yapılar oluşturamaz.

2. Şişirme Kalıplama (Ekstrüzyon Şişirme Kalıplama, Enjeksiyon Şişirme Kalıplama, Germe Şişirme Kalıplama):

İçi Boş Parçalar için Alternatif: Şişirme kalıplama, şişeler ve tanklar gibi içi boş parçaların yüksek hacimli üretimi için mükemmeldir. Tipik olarak bir parisonun (erimiş plastik tüp) ekstrüzyonunu veya bir preformun enjeksiyonla kalıplanmasını ve ardından bir kalıp içinde şişirilmesini içerir. Kalıplama, karşılaştırılabilir parça boyutları için ikiz sacdan daha pahalı olabilir, ancak parça parça maliyetleri çok yüksek hacimlerde daha düşük olabilir.

3. Rotasyonel Kalıplama (Rotomolding):

Büyük, Karmaşık İçi Boş Parçalar için Alternatif: Plastik toz, daha sonra ısıtılan ve birden fazla eksende döndürülen bir kalıba yüklenir. Toz erir ve kalıbın içini kaplar. Tek tip duvar kalınlığına sahip gerilimsiz parçalar üretir, çok büyük tanklar ve karmaşık içi boş şekiller için idealdir. Çevrim süreleri uzundur ve parça maliyetleri daha yüksek olabilir, ancak kalıplama nispeten ucuzdur.

4. Enjeksiyon Kalıplama:

Yüksek Hacimli, Hassas Alternatif: Erimiş plastik yüksek basınç altında çelik bir kalıba enjekte edilir. Çok yüksek hacimlerde karmaşık, yüksek hassasiyetli parçalar için mükemmeldir. Kalıplama çok pahalıdır. Gaz destekli veya iki yarım kalıplama ve ardından bunları birleştirme/kaynaklama yoluyla içi boş parçalar oluşturabilir, bu da entegre ikiz sac şekillendirmeye kıyasla adımlar ve maliyet ekler.

5. Yapısal Köpük Kalıplama:

Sert, Hafif Parçalar için Alternatif: Köpürtücü bir maddenin eklendiği, hücresel bir çekirdek ve katı bir kabuk oluşturan bir enjeksiyon kalıplama türü. Hafif, sert parçalarla sonuçlanır. İkiz levha ile aynı şekilde doğal olarak içi boş değildir.

6. Plastik Ekstrüzyon:

Yukarı Akım Süreci: Sürekli profiller, levhalar, tüpler ve filmler üretir. İkiz levha şekillendirmede kullanılan plastik levhaların kendileri de ekstrüzyon işleminin ürünleridir.

7. Birleştirme ve Montaj İşlemleri:

Aşağı Akım/Alternatif: İkiz sac kullanılmıyorsa, iki ayrı şekillendirilmiş veya kalıplanmış parça, içi boş bir montaj oluşturmak için ultrasonik kaynak, sıcak plaka kaynağı, yapıştırıcılar veya mekanik bağlantı elemanları kullanılarak birleştirilebilir. İkiz tabaka bu birleştirme adımını şekillendirme prosesine entegre eder.

İkiz Sac Şekillendirmede Gelecek Trendler ve Yenilikler

İkiz sac şekillendirme endüstrisi, daha yüksek verimlilik, daha iyi kalite ve genişletilmiş yeteneklere yönelik talepler doğrultusunda gelişmeye devam ediyor:

1. Gelişmiş Malzeme Formülasyonları:

Zorlu ikiz tabaka uygulamaları için uygun, gelişmiş erime mukavemetine, daha iyi çekilebilirliğe ve belirli özelliklere (örneğin, daha yüksek ısı direnci, gelişmiş darbe mukavemeti, sürdürülebilir / geri dönüştürülmüş içerik) sahip termoplastiklerin geliştirilmesi.

2. Geliştirilmiş Makine Kontrolü ve Otomasyonu:

- Isıtma, basınç, vakum ve zamanlamanın hassas yönetimi için daha sofistike PLC kontrolleri.

- Sac yükleme, parça çıkarma ve düzeltme gibi ikincil işlemler için robotik kullanımının artması.

- Kalite güvencesi ve kestirimci bakım için gerçek zamanlı süreç izleme ve veri kaydı.

3. Geliştirilmiş Isıtma Teknolojileri:

Sac sıcaklığı homojenliğini optimize etmek ve enerji tüketimini azaltmak için daha ince bölge kontrolüne sahip gelişmiş IR ısıtıcılar gibi daha verimli ve hassas ısıtma sistemleri.

4. Simülasyon Yazılımı:

İkiz sac şekillendirme sürecini simüle etmek için CAE (Bilgisayar Destekli Mühendislik) araçlarının daha yaygın olarak benimsenmesi. Bu, malzeme davranışını tahmin etmeye, potansiyel incelme veya dokuma sorunlarını belirlemeye ve fiziksel takım yapılmadan önce takım tasarımını optimize etmeye yardımcı olarak geliştirme süresini ve maliyetini azaltır.

5. Daha Büyük ve Daha Karmaşık Parçalar:

Daha da büyük levhaları işleyebilen ve karmaşık iç yapılara sahip olanlar da dahil olmak üzere daha karmaşık geometriler oluşturabilen makinelere doğru itme.

6. Kalıp İçi Etiketleme/Dekorasyon Entegrasyonu (IML/IMD):

Enjeksiyon kalıplamada daha yaygın olsa da, doğrudan kalıpta dekore edilmiş parçalar oluşturmak için benzer teknolojileri termoform için uyarlamaya ilgi vardır.

7. Sürdürülebilir Uygulamalar:

Geri dönüştürülmüş ve geri dönüştürülebilir malzemeler kullanmaya, parça başına enerji tüketimini azaltmaya ve hurdayı en aza indirmeye daha fazla odaklanma.

8. Hibrit Süreçler:

Benzersiz parça özellikleri veya verimlilikler elde etmek için ikiz sac şekillendirmeyi diğer teknolojilerle birleştirmenin araştırılması.

MÜŞTERİ İÇİN SSS

İle Başlarken Uplastech

Sorularınız mı var? Cevaplarımız var.

Ekstrüzyon, vakumlu şekillendirme, şişirme ve hassas kalıp yapımında uzmanlaşarak çeşitli üretim ihtiyaçlarınızı karşılamak için özelleştirilmiş çözümler sunuyoruz.

B2B ortaklıklarına odaklanarak ve ekstrüzyon, termoform, şişirme ve hassas kalıp yapımı alanlarında çözümler sunarak otomotiv, elektronik, tüketim malları ve ambalaj dahil olmak üzere çeşitli sektörlerle çalışıyoruz.

Evet, çözümlerimizi benzersiz gereksinimlerinize uyacak şekilde uyarlıyoruz.

İletişime Geçin

Fiyat teklifi almak için bize e-posta göndermekten veya aşağıdaki formu doldurmaktan çekinmeyin.

E-posta: uplastech@gmail.com