Verimli Enjeksiyon Şişirme Çözümleri

Uplastech'te üst düzey enjeksiyon şişirme tekniklerini keşfedin. Farklı uygulamalar için yenilikçi çözümlerimizle üretim verimliliğini artırın.

Özel Enjeksiyon Şişirme Çözümü Kılavuzu

Enjeksiyon Şişirme Kalıplama Nedir?

Enjeksiyon şişirme (IBM), enjeksiyon kalıplama ve şişirme kalıplamayı entegre ederek şişeler ve kaplar gibi içi boş plastik nesneler üretmek için kullanılan bir üretim tekniğidir. Süreç, kapalı uçlu küçük, tüp benzeri bir şekil olan bir preform oluşturmak için erimiş plastiğin bir kalıba enjekte edilmesiyle başlar. Bu ön kalıp daha sonra bir şişirme istasyonuna aktarılır ve burada nihai kalıbın şeklini alması için basınçlı hava ile şişirilir. Soğutulduktan sonra ürün kullanıma hazır halde dışarı atılır. IBM, tek tip kalınlık ve berraklığa sahip ince duvarlı, yüksek kaliteli ürünler yaratma kabiliyeti ile ödüllendirilir, bu da onu ambalaj ve ilaç gibi endüstriler için tercih edilen bir seçenek haline getirir.

IBM iki ana varyasyonda çalışır: preformun tek bir sürekli döngüde kalıplandığı ve üflendiği tek aşamalı süreç ve preformların daha sonra yeniden ısıtılmadan ve üflenmeden önce kalıplandığı, soğutulduğu ve depolandığı iki aşamalı süreç. Bu esneklik IBM'i hem küçük hem de büyük üretim çalışmaları için uygun hale getirir. Proses, fazla malzeme (flaş) olmadan tamamen bitmiş ürünler üretme konusunda mükemmeldir ve içecek şişeleri, kozmetik kavanozları ve tıbbi kaplar gibi hassasiyet gerektiren ürünler için temiz ve verimli bir çözüm sunar.

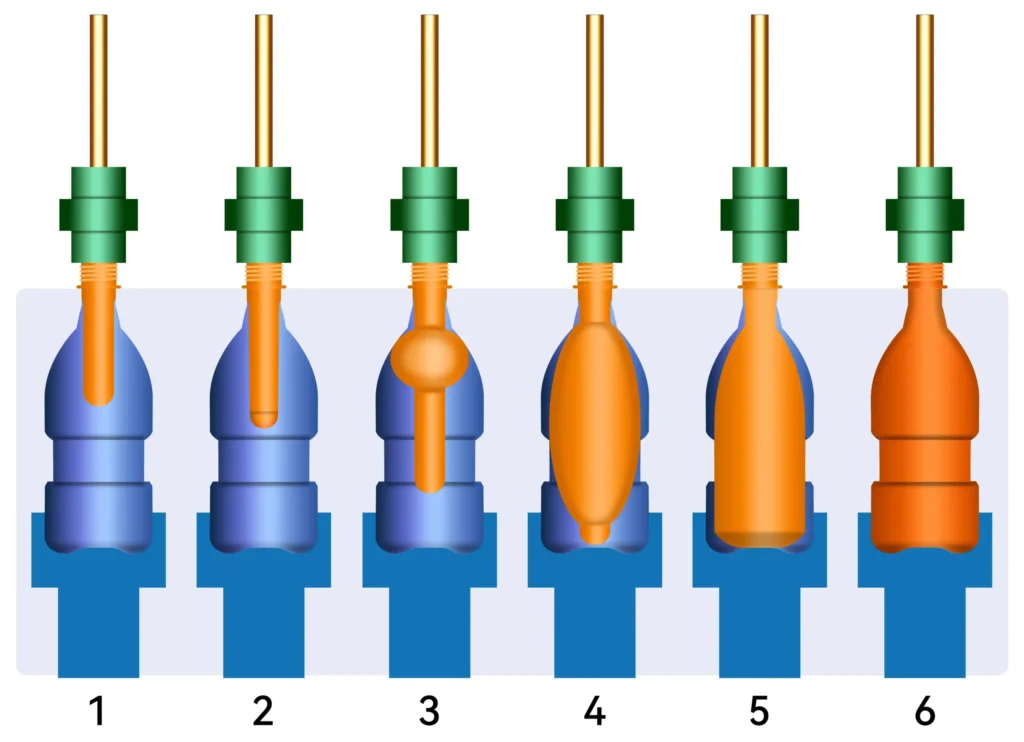

Enjeksiyon Şişirme Kalıplama Nasıl Çalışır? Adım Adım Kılavuz

Enjeksiyon şişirme (IBM), şişeler, kavanozlar ve kaplar gibi yüksek kaliteli, içi boş plastik ürünler üretmek için enjeksiyon kalıplamanın hassasiyetini şişirme kalıplamanın verimliliği ile birleştiren bir üretim sürecidir. Bu yöntem, mükemmel tutarlılık ve minimum atıkla küçük, karmaşık parçalar oluşturma kabiliyeti nedeniyle ilaç, kozmetik ve gıda ambalajı gibi sektörlerde yaygın olarak kullanılmaktadır. Aşağıda enjeksiyon şişirme kalıplamanın nasıl çalıştığına dair ayrıntılı, adım adım bir kılavuz yer almaktadır.

Adım 1: Enjeksiyon Kalıplama (Preform Oluşturma):

Süreç enjeksiyon kalıplama ile başlar. Polietilen tereftalat (PET) veya yüksek yoğunluklu polietilen (HDPE) gibi plastik peletler bir enjeksiyon kalıplama makinesine beslenir. Plastik eriyene kadar ısıtılır ve daha sonra yüksek basınç altında bir kalıp boşluğuna enjekte edilir. Bu kalıp, erimiş plastiği bir preform haline getirir - bitmiş bir boynu (örneğin, bir şişe kapağı için dişler) ve daha sonra üfleme aşamasında gerilecek kalın bir duvarı olan küçük, tüp benzeri bir yapı.

- Preform, nihai ürün için gereken tam plastik miktarını içerir ve israfı azaltır.

- Boyun kaplaması bu aşamada tamamen şekillenir ve süreç boyunca değişmeden kalır.

Adım 2: Şişirme İstasyonuna aktarın:

Preform oluşturulduktan sonra şişirme istasyonuna aktarılır. Bu, kuruluma bağlı olarak manuel veya otomatik olarak gerçekleşebilir. Otomatik sistemlerde, bir döner tabla veya tutucu preformu şeklini koruyarak verimli bir şekilde hareket ettirir.

- Tek aşamalı bir proseste, preform hala sıcakken hemen transfer edilir.

- İki aşamalı bir süreçte, preformlar soğutulur, depolanır ve daha sonra üfleme için yeniden ısıtılır.

Adım 3: Preformun Isıtılması:

Şişirme istasyonunda, preform yumuşak ve esnek hale geldiği, ancak tamamen erimediği kesin bir sıcaklığa kadar ısıtılır. Bu, plastiği şişirme adımı sırasında gerilmeye hazırlar.

- Örneğin, PET preformlar tipik olarak 90-110°C'ye ısıtılır.

- Düzgün ısıtma, eşit esnemeyi sağlamak ve eşit olmayan duvar kalınlığı gibi kusurları önlemek için kritik öneme sahiptir.

Adım 4: Preformun Üflenmesi:

Isıtılan preform, nihai ürünün şekline uyan bir üfleme kalıbına sıkıştırılır. Bir üfleme pimi veya iğnesi yerleştirilir ve basınçlı hava (genellikle 2-4 MPa veya 290-580 psi'de) preformun içine üflenir. Bu hava basıncı, preformun kalıbın iç duvarlarına uyarak genişlemesine ve esnemesine neden olur.

- Plastik iki eksenli (radyal ve eksenel) olarak esneyerek ürünün duvarlarını oluşturmak üzere incelir.

- Halihazırda tamamlanmış olan boyun değişmeden kalır.

Adım 5: Kalıbın Soğutulması:

Preform kalıbın şeklini aldıktan sonra plastiği katılaştırmak için kalıp soğutulur. Bunu sağlamak için tipik olarak kalıp içindeki kanallardan soğuk su dolaştırılır.

- Eşit soğutma, eğilme veya bozulmayı önler.

- Soğutma süresi malzemeye ve duvar kalınlığına bağlıdır ancak verimlilik için optimize edilmiştir.

Adım 6: Bitmiş Ürünün Fırlatılması:

Plastik sertleştikten sonra kalıp açılır ve bitmiş ürün dışarı atılır. Artık ambalajlama veya etiketleme ya da doldurma gibi ek işlemler için hazırdır.

- IBM, kırpma adımlarını ortadan kaldırarak fazla malzeme olmadan tamamen bitmiş ürünler üretir.

- Süreç, tutarlı kalite için yüksek tekrarlanabilirlik sağlar.

Enjeksiyon Şişirme Kalıplamada Yaygın Olarak Hangi Malzemeler Kullanılır?

Enjeksiyon şişirme kalıplamada yaygın olarak PET, HDPE, PP ve PVC gibi termoplastik malzemeler kullanılır ve bunların her biri nihai ürünün ihtiyaçlarına uygun spesifik özellikleri için seçilir. PET (Polietilen Tereftalat) berraklığı ve gaz bariyeri özellikleri nedeniyle içecek şişeleri için tercih edilirken, HDPE (Yüksek Yoğunluklu Polietilen) deterjan şişeleri için ideal olan dayanıklılığı ve kimyasal direnci nedeniyle seçilir. PP (Polipropilen) gıda kapları için ısı direnci ve esneklik sunarken, PVC (Polivinil Klorür) kozmetik ambalajlar için çok yönlülük sağlar.

Malzeme seçimi ürünün performansını, maliyetini ve görünümünü etkiler. Örneğin, PET'in şeffaflığı onu içeriklerin sergilenmesi için mükemmel hale getirirken, HDPE'nin sağlamlığı endüstriyel uygulamalara uygundur. ABS, polistiren veya polikarbonat gibi diğer malzemeler UV direnci veya gelişmiş tokluk gibi özel ihtiyaçlar için kullanılabilir. Aşağıda bu malzemeleri ve temel özelliklerini özetleyen bir tablo yer almaktadır:

| Malzeme | Anahtar Özellikler | Yaygın Kullanımlar |

|---|---|---|

| PET | Berraklık, gaz bariyeri, hafiflik | İçecek şişeleri |

| HDPE | Dayanıklılık, kimyasal direnç | Süt sürahileri, deterjan şişeleri |

| PP | Isı direnci, esneklik | Gıda kapları, tıbbi cihazlar |

| PVC | Esneklik, netlik | Kozmetik şişeleri, borular |

Enjeksiyon Şişirme Kalıplamanın Avantaj ve Dezavantajları

Enjeksiyon şişirme, tutarlı kalınlığa sahip ve parlama yapmayan yüksek kaliteli, ince duvarlı ürünlerin üretimi de dahil olmak üzere belirgin avantajlar sunar, bu da onu şişeler ve kavanozlar gibi küçük ila orta boy kaplar için ideal kılar. Bununla birlikte, karmaşık makineler nedeniyle daha yüksek maliyetler ve ekstrüzyon şişirme gibi alternatiflere kıyasla bazı uygulamalar için daha yavaş üretim oranları gibi dezavantajları da vardır.

Avantajlar:

① Üstün Kalite: Mükemmel netlikte, tek tip duvarlara ve hassas boyutlara sahip ürünler üretir.

② Flaş Yok: Fazla malzemeyi ortadan kaldırarak israfı ve sonradan işlemeyi azaltır.

Çok yönlülük: Hem dar hem de geniş ağızlı tasarımlar için uygundur.

Dezavantajlar:

① Maliyet: Pahalı ekipman ve kalıplar gerektirir, bu da ilk yatırımı artırır.

② Hız: Yüksek hacimli çalışmalar için ekstrüzyon şişirme kalıplamadan daha yavaş olabilir.

Boyut Sınırlaması: Büyük endüstriyel parçalar için değil, daha küçük kaplar için en iyisidir.

Enjeksiyon Şişirme Kalıplamanın Tipik Uygulamaları Nelerdir?

Enjeksiyon şişirme, hafif, dayanıklı ve görsel olarak çekici ürünler üretme kabiliyetinden yararlanarak içecek şişeleri, gıda kapları, ilaç ambalajları ve kozmetik kavanozları gibi içi boş plastik ürünler oluşturmak için yaygın olarak kullanılmaktadır. Hassasiyeti ve kalitesi, güvenilir ambalaj çözümleri gerektiren endüstrilerde vazgeçilmez olmasını sağlar.

İçecek Şişeleri:

Su ve soda için PET şişeler IBM'in gücünden ve berraklığından yararlanır.

Yiyecek Kapları:

Sos veya bebek maması kavanozlarında hava geçirmez ve güvenli saklama için genellikle PP kullanılır.

Tıbbi Ambalaj:

İlaçlar için şeffaf, steril kaplar güvenlik ve görünürlük sağlar.

Kozmetik Kapları:

Kremler ve losyonlar için şık şişeler IBM'in tasarım esnekliğini sergiler.

Enjeksiyon Şişirme Kalıplamanın Diğer Kalıplama Teknikleriyle Karşılaştırılması

Enjeksiyon şişirme, katı parçalar için daha iyi olan normal enjeksiyon kalıplama veya doğruluk yerine hıza öncelik veren ekstrüzyon şişirme kalıplamanın aksine, içi boş, ince duvarlı ürünleri yüksek hassasiyetle üretmek için öne çıkar. IBM, kalite ve estetiğin kritik olduğu durumlarda üstünlük sağlarken, alternatifler farklı ihtiyaçlara uygun olabilir.

1. Ekstrüzyon Şişirme Kalıplama (EBM): EBM büyük işler için daha hızlı ve daha ucuzdur ancak flaş ile daha az hassas ürünler üretir. IBM daha iyi kalite sunar ve kırpma yapmaz.

2. Vs. Normal Enjeksiyon Kalıplama: Enjeksiyon kalıplama katı parçalar için idealdir ancak IBM gibi içi boş tasarımları verimli bir şekilde oluşturamaz.

| Teknik | İçin En İyisi | Artıları | Eksiler |

|---|---|---|---|

| IBM | İçi boş, ince duvarlı parçalar | Yüksek hassasiyet, flaş yok | Daha yüksek maliyet, daha yavaş |

| EBM | Büyük, basit kaplar | Hızlı, uygun maliyetli | Daha az hassas, flaş |

| Enjeksiyon Kalıplama | Katı parçalar | Yüksek detay, hızlı | Katı tasarımlarla sınırlı |

Enjeksiyon Şişirme Kalıplama: Kapsamlı Bir Kılavuz

Enjeksiyon şişirme kalıplamayı keşfedin: süreci, uygulamaları ve diğer kalıplama tekniklerine göre avantajları. Hassasiyet ve verimlilik arayan üreticiler için mükemmeldir.

Özel Enjeksiyon Şişirme Çözümü Kılavuzu

- Enjeksiyon Şişirme için Hangi Ekipmanlar Gereklidir?

- Enjeksiyon Şişirme için Temel Tasarım İpuçları Nelerdir?

- Enjeksiyon Şişirme Kalıplamada Sık Karşılaşılan Kusurlar Nelerdir?

- Enjeksiyon Şişirme Kalıplama Nasıl Optimize Edilebilir?

- Hangi Çevresel Faktörler Dikkate Alınmalıdır?

- Enjeksiyon Şişirme için Doğru Kalıp Malzemesi Nasıl Seçilir?

Enjeksiyon Şişirme için Hangi Ekipmanlar Gereklidir?

Enjeksiyon Şişirme (IBM), şişeler ve kaplar gibi yüksek kaliteli içi boş plastik ürünler üretmek için enjeksiyon kalıplama ve şişirme kalıplamayı birleştiren hassas bir üretim sürecidir. Bunu başarmak için, her biri süreçte kritik bir rol oynayan çeşitli özel ekipman parçaları gereklidir. İşte temel ekipmanlara ayrıntılı bir bakış:

1. Enjeksiyon Kalıplama Makinesi:

Bu, IBM sürecinin kalbidir ve nihai ürün için başlangıç noktası görevi gören küçük, tüp benzeri bir plastik şekil olan preformun oluşturulmasından sorumludur. Makine plastik reçineyi (örneğin PET veya HDPE) eritir ve yüksek basınç altında bir kalıba enjekte eder. Erimiş plastik akışını kontrol eden bir enjeksiyon ünitesi ve kalıbı güvenli bir şekilde tutmak için bir sıkıştırma sisteminden oluşur. Bu makinenin hassasiyeti, preformun tutarlı boyutlara ve malzeme dağılımına sahip olmasını sağlar, bu da daha sonra tek tip üfleme için hayati önem taşır.

2. Şişirme İstasyonu:

Ön kalıp oluşturulduktan sonra şişirme istasyonuna aktarılır ve burada şişirilerek nihai şekline getirilir. Bu istasyon, ürünün dış hatlarını tanımlayan bir şişirme kalıbı ve basınçlı hava (tipik olarak 2-4 MPa veya 290-580 psi) sağlayan bir sistem içerir. Hava, ısıtılmış preformu kalıbın iç kısmına uyum sağlayana kadar genişleterek içi boş bir nesne oluşturur. Şişirme istasyonu, eksik genleşme gibi kusurları önlemek için hassas basınç ve zamanlamayı korumalıdır.

3. Kalıplar:

IBM iki farklı kalıp gerektirir: ön kalıbı şekillendirmek için bir enjeksiyon kalıbı ve nihai ürünü oluşturmak için bir üfleme kalıbı. Bu kalıplar tipik olarak çelik veya alüminyum gibi dayanıklı malzemelerden yapılır, yüksek sıcaklıklara ve basınçlara dayanacak şekilde tasarlanmıştır. Enjeksiyon kalıbı boyun kaplaması gibi kritik özellikleri oluştururken, şişirme kalıbı gövde şeklini belirler. Kalıp tasarımı ve kalitesi ürün tutarlılığını ve üretim verimliliğini doğrudan etkiler.

4. Kondisyonlama Ekipmanı (Opsiyonel):

Bazı IBM kurulumlarında, özellikle tek aşamalı proseslerde, üflemeden önce preformun sıcaklığını ayarlamak için bir şartlandırma istasyonu kullanılır. Bu, plastiğin eşit şekilde esneyecek kadar yumuşak olmasını ancak kontrolsüz şekilde deforme olacak kadar sıcak olmamasını sağlar. Şartlandırma, malzemeye ve ürün gereksinimlerine bağlı olarak ısıtma veya soğutma bölgelerini içerebilir ve PET şişeler gibi ürünlerde netlik ve mukavemet elde etmek için çok önemlidir.

5. Transfer Mekanizması:

Preformu istasyonlar arasında hareket ettirmek için IBM sistemleri döner tabla, indeksleme sistemi veya maça çubukları gibi bir transfer mekanizması kullanır. Çok istasyonlu makinelerde, çekirdek çubuklar preformu enjeksiyondan şartlandırmaya (varsa) ve üflemeye ilerlerken tutar. Bu otomasyon sürekli bir iş akışı sağlayarak gecikmeleri en aza indirir ve hassas kalıplama için hizalamayı korur.

Enjeksiyon Şişirme için Temel Tasarım İpuçları Nelerdir?

Enjeksiyon Şişirme Kalıplama için tasarım, sürecin sorunsuz işlemesini ve nihai ürünün kalite ve işlevsel standartları karşılamasını sağlamak için dikkatli bir planlama gerektirir. Önemli hususlar arasında preform tasarımı, malzeme seçimi ve belirli geometrik faktörler yer alır. Aşağıda ele alınması gereken kritik tasarım hususları yer almaktadır:

1. Preform Tasarımı:

Preform IBM'in temel taşıdır ve tasarımı plastiğin üfleme sırasında nasıl esneyeceğini belirler. Uzunluğu, çapı ve duvar kalınlığı üzerinde hassas kontrol ile nihai ürünün şekline göre uyarlanmalıdır. Kötü tasarlanmış bir preform düzensiz esnemeye yol açarak ince noktalara veya fazla malzemeye neden olabilir. Örneğin, geniş gövdeli bir şişe, bitmiş üründe eşit kalınlık sağlamak için daha fazla esneyecek alanlarda daha kalın duvarlara sahip bir preform gerektirir.

2. Boyun Kaplama:

Genellikle dişler, geçmeli özellikler veya sızdırmazlık yüzeyleri içeren ürünün boynu enjeksiyon aşamasında oluşturulur ve üfleme sırasında değişmeden kalır. Bu, boynun kapaklarla veya kapaklarla hizalanmasını sağlamak için enjeksiyon kalıbında yüksek hassasiyet gerektirir. Tasarımcılar, özellikle içecek şişeleri gibi uygulamalarda sızıntıları veya uyumluluk sorunlarını önlemek için toleransları ve büzülmeyi hesaba katmalıdır.

3. Malzeme Seçimi:

Plastik seçimi hem işlenebilirliği hem de ürün performansını etkiler. Yaygın IBM malzemeleri arasında polietilen tereftalat (PET), yüksek yoğunluklu polietilen (HDPE) ve gerilebilirlikleri ve mukavemetleri için seçilen polipropilen (PP) bulunur. Malzemenin, bozulmadan enjeksiyon ve üflemeye dayanabilmesi için doğru eriyik akış indeksine ve termal özelliklere sahip olması gerekir. Örneğin PET, ambalajlamada berraklığı ve bariyer özellikleri nedeniyle tercih edilir.

4. Duvar Kalınlığı ve Üfleme Oranı:

IBM'de tek tip duvar kalınlığı elde etmek birincil hedeftir. Şişirme oranı (nihai ürünün çapının preformun çapına oranı) aşırı incelmeyi veya eksik genleşmeyi önlemek için optimize edilmelidir (tipik olarak 1,5 ila 3). Tasarımcılar bunu ürünün şekline ve malzeme özelliklerine göre hesaplar ve preformu buna göre ayarlar.

5. Taslak Açıları ve Parça Serbest Bırakma:

Tasarıma hafif çekme açılarının (1-2 derece) dahil edilmesi, ürünün kalıptan kolayca çıkarılmasını kolaylaştırır. Bu açılar olmadan plastik yapışarak yüzey hasarına veya üretim gecikmelerine yol açabilir. Bu özellikle derin veya karmaşık şekiller için önemlidir.

Enjeksiyon Şişirme Kalıplamada Sık Karşılaşılan Kusurlar Nelerdir?

Enjeksiyon Şişirme Kalıplama olağanüstü ürünler üretebilir, ancak süreç dikkatlice kontrol edilmezse birkaç yaygın kusur ortaya çıkabilir. Bu sorunları, nedenlerini ve önleme yöntemlerini anlamak kaliteyi korumanın anahtarıdır. İşte en sık karşılaşılan kusurlar:

1. Eşit Olmayan Duvar Kalınlığı:

Bu durum, preform tutarsız bir şekilde esneyerek ince veya kalın noktalara neden olduğunda ortaya çıkar. Bunun nedenleri arasında yanlış preform tasarımı (örn. yanlış et kalınlığı dağılımı), eşit olmayan ısıtma veya yetersiz üfleme basıncı yer alır. İnce alanlar ürünü zayıflatırken, kalın alanlar malzeme maliyetlerini artırır. Sıcaklık ve basınç ayarlarının düzenli olarak kalibre edilmesi bu durumu azaltabilir.

3. Çarpıtma:

Çarpılma, ürün fırlatıldıktan sonra, genellikle eşit olmayan soğutma veya plastikteki artık gerilmeler nedeniyle deforme olduğunda meydana gelir. Örneğin, bir taraf diğerinden daha hızlı soğursa ürün bükülebilir. Bunu önlemek için kalıp boyunca eşit soğuma sağlayın ve çıkarmadan önce yeterli soğuma süresi tanıyın.

3. Tamamlanmamış Üfleme:

Bu kusur, preformun kalıbı doldurmak için tam olarak genişlememesi nedeniyle ürünün şekilsiz kalmasına neden olur. Yetersiz hava basıncı, tıkalı bir hava kanalı veya esneyemeyecek kadar soğuk bir preformdan kaynaklanabilir. Hava dağıtım sistemlerinin ve preform sıcaklığının kontrol edilmesi bu sorunu çözebilir.

4. Yüzey Kusurları:

Ürün yüzeyindeki kabarcıklar, çizgiler veya pürüzlü lekeler kontamine reçine, aşırı nem veya zayıf kalıp havalandırmasından kaynaklanabilir. Bu kusurlar estetiği ve bazı durumlarda işlevselliği etkiler. Temiz, kuru malzemeler kullanmak ve kalıpları uygun havalandırmalarla muhafaza etmek yüzey sorunlarını ortadan kaldırabilir.

Enjeksiyon Şişirme Kalıplama Nasıl Optimize Edilebilir?

Enjeksiyon Şişirme Kalıplamanın Optimize Edilmesi verimliliği artırır, maliyetleri düşürür ve ürün kalitesini iyileştirir. Bu, proses parametrelerinde ince ayar yapmayı, ekipmanı yükseltmeyi ve akıllı teknolojileri benimsemeyi içerir. Optimizasyonun nasıl sağlanacağı aşağıda açıklanmıştır:

1. Sıcaklık Kontrolü:

Hassas sıcaklık yönetimi her aşamada kritik önem taşır. Enjeksiyon sırasında plastik homojen bir şekilde eritilmeli, ön kalıp ise üfleme için optimum sıcaklıkta (örneğin PET için 90-110°C) olmalıdır. Aşırı ısıtma malzemeyi bozabilirken, düşük ısıtma düzgün germeyi önler. Gerçek zamanlı sıcaklık sensörlerine sahip modern sistemler tutarlılığı sağlar.

2. Üfleme Basıncı Ayarı:

Preformu şişirmek için kullanılan hava basıncı malzeme ve ürün tasarımına uygun olmalıdır. Çok yüksek basınç preformun yırtılması riskini taşırken, çok düşük basınç eksik üflemeye neden olur. Deneme çalışmalarına dayalı ince ayar basıncı (tipik olarak 2-4 MPa) ideal duvar kalınlığı ve şekli elde edebilir.

3. Çevrim Süresi Azaltımı:

Her aşama için (enjeksiyon, transfer, üfleme ve soğutma) sürenin kısaltılması üretim oranlarını artırır. Ancak bunun kalite ile dengelenmesi gerekir; örneğin soğutma süresinin çok kısaltılması çarpılmaya neden olabilir. Verimli kalıp soğutma sistemleri (örn. su kanalları) daha hızlı çevrimlerde kalitenin korunmasına yardımcı olur.

4. Kalıp Optimizasyonu:

Geliştirilmiş soğutma kanalları, daha iyi havalandırma ve dayanıklı malzemelerle kalıp tasarımını yükseltmek, döngü sürelerini ve kusurları azaltır. Örneğin, berilyum bakır uçlara sahip kalıplar ısı transferini iyileştirerek hassasiyetten ödün vermeden soğutmayı hızlandırır.

5. İleri Teknolojiler:

Süreç izleme yazılımı veya otomatik kalite kontrol sistemlerinin uygulanması, gerçek zamanlı ayarlamalara ve erken hata tespitine olanak tanır. Bu araçlar basınç ve sıcaklık eğilimleri gibi verileri analiz ederek süreci dinamik olarak optimize eder.

Hangi Çevresel Faktörler Dikkate Alınmalıdır?

Sürdürülebilirlik üretimde giderek daha önemli hale gelmektedir ve Enjeksiyon Şişirme, malzeme, enerji ve atıklarla ilgili çevresel etkileri ele almalıdır. İşte dikkate alınması gereken temel faktörler:

1. Geri Dönüştürülmüş Malzemeler:

rPET gibi geri dönüştürülmüş plastiklerin kullanılması, işlenmemiş kaynaklara olan bağımlılığı azaltır ve sürdürülebilirlik hedeflerini destekler. Örneğin, birçok PET şişe artık kaliteden ödün vermeden 25-50% geri dönüştürülmüş içerik içermektedir. Geri dönüştürülmüş malzemenin temiz ve IBM ile uyumlu olduğundan emin olmak tutarlı sonuçlar için çok önemlidir.

2. Enerji Tüketimi:

IBM ekipmanı, özellikle enjeksiyon ve üfleme istasyonları, enerji yoğun olabilir. Değişken hızlı sürücülere veya ısı geri kazanım sistemlerine sahip enerji tasarruflu makinelere geçmek güç kullanımını azaltır. Çevrim sürelerinin ve sıcaklıkların optimize edilmesi de çıktıyı etkilemeden enerji taleplerini azaltır.

3. Atık Yönetimi:

IBM, fazla flaş olmadan bitmiş ürünler ürettiği için minimum atık üretir. Bununla birlikte, kusurlu parçalardan veya başlangıçtan kaynaklanan hurdalar, sürece geri dönüştürülerek daha da azaltılabilir. Kapalı döngü sistemleri bu malzemeyi toplayıp yeniden işleyerek çöp sahası kullanımını azaltır.

4. Mevzuata Uygunluk:

ISO 14001 veya bölgesel geri dönüşüm zorunlulukları gibi çevre standartlarına uymak, sürdürülebilir uygulamaları garanti eder. Bu yönergeler, IBM'i çevre dostu trendlerle uyumlu hale getirerek malzeme seçimlerini, emisyon sınırlarını veya atık bertaraf yöntemlerini belirleyebilir.

Enjeksiyon Şişirme için Doğru Kalıp Malzemesi Nasıl Seçilir?

IBM'de kalıp malzemesi seçimi üretim verimliliğini, ürün kalitesini ve maliyeti etkiler. Yaygın seçenekler arasında, her biri farklı ihtiyaçlara uygun benzersiz özelliklere sahip çelik, alüminyum ve berilyum bakır bulunur. İşte doğru olanı nasıl seçeceğiniz:

1. Çelik:

Genellikle sertleştirilmiş paslanmaz veya takım çeliği olan çelik kalıplar, yüksek hacimli üretim için tercih edilir. Binlerce döngü boyunca aşınmaya direnerek eşsiz bir dayanıklılık sunarlar ve karmaşık tasarımlar için hassasiyeti korurlar. Bununla birlikte, daha yüksek bir başlangıç maliyeti ve daha uzun işleme süreleri ile birlikte gelirler, bu da onları küçük işler için daha az ideal hale getirir.

2. Alüminyum:

Alüminyum kalıplar daha hafif, daha ucuz ve daha hızlı üretilir, bu da onları prototipleme veya düşük hacimli projeler için mükemmel hale getirir. Mükemmel termal iletkenlikleri soğutmayı hızlandırarak döngü sürelerini kısaltır. Bununla birlikte, çelikten daha hızlı aşınırlar ve uzun vadeli üretimde kullanımlarını sınırlarlar.

3. Berilyum Bakır:

Bu malzeme ısı dağılımında mükemmeldir ve genellikle kalıpların tamamı yerine kalıp ekleri veya soğutma kanalları için kullanılır. Bükülme gibi kusurları önlemek için hızlı soğutma gerektiren uygulamalar için idealdir. Yüksek maliyeti, onu belirli yüksek performanslı alanlarla sınırlandırır.

Seçim Kriterleri:

① Üretim Hacmi: Seri üretim (örneğin milyonlarca döngü) için çelik, kısa süreli üretimler (örneğin binlerce döngü) için alüminyum seçin.

② Bütçe: Alüminyum önceden maliyet tasarrufu sağlarken, çeliğin uzun ömürlülüğü zaman içinde masrafını haklı çıkarır.

③ Ürün Karmaşıklığı: Karmaşık tasarımlar veya sıkı toleranslar çeliğin hassasiyetini tercih eder; daha basit şekiller alüminyuma uygun olabilir.

MÜŞTERİ İÇİN SSS

İle Başlarken Uplastech

Sorularınız mı var? Cevaplarımız var.

Ekstrüzyon, vakumlu şekillendirme, şişirme ve hassas kalıp yapımında uzmanlaşarak çeşitli üretim ihtiyaçlarınızı karşılamak için özelleştirilmiş çözümler sunuyoruz.

B2B ortaklıklarına odaklanarak ve ekstrüzyon, termoform, şişirme ve hassas kalıp yapımı alanlarında çözümler sunarak otomotiv, elektronik, tüketim malları ve ambalaj dahil olmak üzere çeşitli sektörlerle çalışıyoruz.

Evet, çözümlerimizi benzersiz gereksinimlerinize uyacak şekilde uyarlıyoruz.

İletişime Geçin

Fiyat teklifi almak için bize e-posta göndermekten veya aşağıdaki formu doldurmaktan çekinmeyin.

E-posta: uplastech@gmail.com