İletken plastikler, plastiklerin çok yönlülüğünü elektrik iletme kabiliyetiyle birleştirerek endüstrileri dönüştürüyor. Bu yenilikçi malzemeler, erimiş malzemeyi tüpler, levhalar ve profiller gibi sürekli formlara dönüştüren bir üretim süreci olan ekstrüzyonda özellikle değerlidir. Bu yazıda, bu malzemelerin nasıl i̇letken plasti̇kler1 özelliklerini, süreçlerini ve gerçek dünyadaki kullanımlarını keşfederek ekstrüzyonda uygulanır.

Karbon siyahı gibi dolgu maddeleriyle zenginleştirilmiş iletken plastikler, elektronik, otomotiv ve daha fazlası için hafif, elektriksel olarak iletken ürünler oluşturmak üzere ekstrüde edilir.

İletken plastiklerin ekstrüzyondaki rolünü anlamak, hafif, uygun maliyetli çözümler için yeni olasılıkların kilidini açabilir. Bu teknolojiyi ezber bozan bir teknoloji haline getiren malzemeleri, adımları ve uygulamaları keşfedelim.

İletken plastikler üretimde malzeme maliyetlerini düşürür.Doğru

İletkenliği hafiflik özellikleriyle birleştirerek daha ağır metallere göre tasarruf sağlarlar.

İletken plastikler yalnızca niş endüstrilerde kullanılmaktadır.Yanlış

Elektroniğin ötesinde, otomotiv, ambalaj ve diğer sektörlerde yaygın olarak uygulanmaktadırlar.

- 1. İletken Plastikler Nedir ve Ekstrüzyonda Nasıl Kullanılır?

- 2. İletken Plastikler için Ekstrüzyon Sürecindeki Adımlar Nelerdir?

- 3. İletken Plastiklerin Ekstrüzyonunda Temel Faktörler Nelerdir?

- 4. İletken Plastiklerin Ekstrüzyondaki Uygulamaları Nelerdir?

- 5. İletken Plastikler Ekstrüzyonda Metallerle Nasıl Karşılaştırılır?

- 6. İletken Plastiklerin Ekstrüzyonu için Pratik Araçlar

- 7. Sonuç

İletken Plastikler Nedir ve Ekstrüzyonda Nasıl Kullanılır?

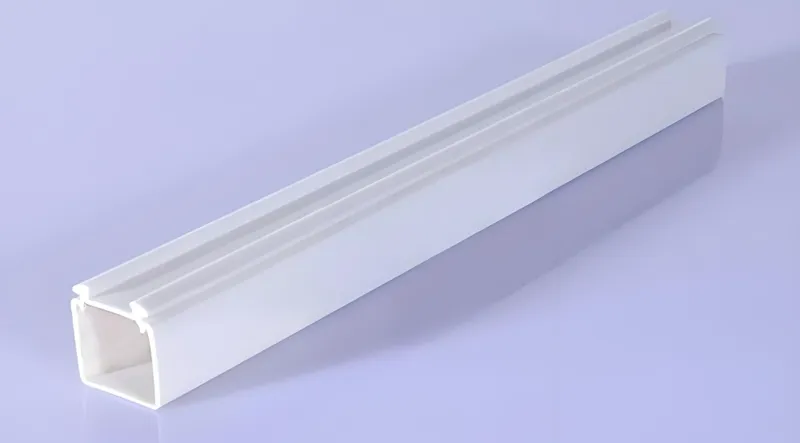

İletken plastikler, tipik olarak karbon siyahı, grafit veya metal parçacıkları gibi dolgu maddeleri eklenerek elektriği iletmek üzere tasarlanmış polimerlerdir. Ekstrüzyonda, bu malzemeler eritilir ve sürekli şekiller oluşturmak için bir kalıptan geçirilir, bu da onları hem esnekliğe hem de elektriksel işlevselliğe ihtiyaç duyan ürünler için ideal hale getirir.

İletken plastikler veya elektriksel olarak iletken polimerler2antistatik levhalar ve EMI kalkan bileşenleri gibi formlara ekstrüde edilerek plastiğin uyarlanabilirliğini elektrik performansıyla harmanlamaktadır.

| Malzeme Türü | Yaygın Dolgu Maddeleri | Uygulamalar |

|---|---|---|

| Polipropilen (PP) | Karbon siyahı, grafit | ESD paketleme, otomotiv |

| Polistiren (PS) | Karbon siyahı, metal lifler | EMI kalkanı, elektronik |

| Poliüretan (TPU) | Karbon nanotüpler, grafit | İletken hortumlar, contalar |

İletken Plastiklerin Tanımlanması

İletken plastikler, aynı zamanda elektriksel olarak iletken polimerlergeleneksel plastiklerin yalıtkan doğasını elektrik iletkenliği ile birleştirir. Bu, iletken dolgu maddelerinin karıştırılmasıyla veya polianilin gibi doğal iletken polimerlerin kullanılmasıyla elde edilir. RTP Company'de daha fazla bilgi edinin.

Ekstrüzyon: Açıklanan Süreç

Ekstrüzyon, bir malzemenin eritilmesini ve tek tip, sürekli şekiller oluşturmak için bir kalıptan geçirilmesini içerir. İletken plastikler için bu süreç, uzun profiller boyunca tutarlı elektriksel özellikler sağlar ve elektronikten otomotive kadar sektörlere hizmet eder.

Tüm iletken plastikler karbon bazlı dolgu maddeleri kullanır.Yanlış

Karbon siyahı yaygın olmakla birlikte, metal parçacıklar ve iletken polimerler de seçenekler arasındadır.

Ekstrüzyon, iletken plastiklerde homojen iletkenlik sağlar.Doğru

Sürekli proses, dolgu maddelerini eşit şekilde dağıtarak tutarlı elektriksel özellikleri korur.

İletken Plastikler için Ekstrüzyon Sürecindeki Adımlar Nelerdir?

İletken plastiklerin ekstrüzyonu, iletkenlik, şekil ve dayanıklılığı dengelemek için hassas bir dizi adım gerektirir.

Bu ekstrüzyon süreci3 İletken plastikler için malzeme seçimi, birleştirme, eritme, şekillendirme, soğutma ve işlem sonrası süreçleri içerir ve güvenilir elektriksel ve mekanik özelliklere sahip ürünler sunar.

1. Malzeme Seçimi

İstenen iletkenlik ve mukavemete göre bir baz polimer (örn. polietilen) ve iletken bir dolgu maddesi (örn. karbon siyahı) seçin.

2. Bileşik

Eşit dağılım sağlamak için polimer ve dolguyu karıştırın. RTP Company tarafından detaylandırılan bu adım, homojen iletkenlik için hayati önem taşımaktadır.

3. Ekstrüzyon

- Erime: Birleştirilen malzeme bir ekstrüdere beslenir ve eritilir.

- Şekillendirme: Erimiş karışım, tüp veya levha gibi şekiller oluşturmak için bir kalıptan geçirilir.

- Parametreler: Sıcaklık (150-300°C), basınç ve vida hızı ince ayarlanır.

4. Soğutma

Şekillendirilen malzeme, formunu katılaştırmak için su veya hava ile soğutulur ve plastiklerin düşük ısı iletkenliği nedeniyle bozulma önlenir.

5. İşlem Sonrası

Ürün, EMI kalkanı için yüzey bitirme gibi özel kullanımlar için kesilir, kırpılır veya işlenir.

Ekstrüzyonda birleştirme isteğe bağlıdır.Yanlış

Doğru bileşim, iletkenlik için kritik olan dolgu maddelerinin eşit şekilde dağılmasını sağlar.

Soğutma, ekstrüde iletken plastiklerin nihai şeklini etkiler.Doğru

Kontrollü soğutma eğilmeyi önler ve yapısal bütünlüğü korur.

İletken Plastiklerin Ekstrüzyonunda Temel Faktörler Nelerdir?

İletken plastiklerin ekstrüzyonunda başarı birkaç kritik faktöre bağlıdır.

Kilit faktörler şunları içerir poli̇mer seçi̇mi̇4, dolgu ti̇pi̇5, sıcaklık ve vida hızı, hepsi ürünün iletkenliğini ve kalitesini etkiler.

Baz Polimer Seçimi

Polipropilen gibi polimerler esneklik sunarken, polistiren sertlik sağlar. Seçim, ürünün mekanik özelliklerini şekillendirir.

Dolgu Tipi ve Konsantrasyonu

Karbon siyahı veya grafit gibi dolgu maddeleri iletkenlik seviyelerini belirler. Daha yüksek konsantrasyonlar iletkenliği artırır ancak malzemeyi sertleştirebilir.

Ekstrüzyon Sıcaklığı

Sıcaklık, dolgu maddesini bozmadan polimeri eritmelidir, tipik olarak 150-300°C arasında değişir.

Vida Hızı

Vida hızı, malzemenin ekstrüderde ne kadar süre kalacağını kontrol ederek dolgu maddesi dağılımını ve tutarlılığını etkiler.

Daha fazla dolgu her zaman daha iyi iletkenlik anlamına gelir.Yanlış

Fazla dolgu maddesi, iletkenliği daha da iyileştirmeden esnekliği tehlikeye atabilir.

Kaliteli ekstrüzyon için sıcaklık kontrolü şarttır.Doğru

Uygun sıcaklık dolgu maddesinin dağılmasını sağlar ve malzemenin bozulmasını önler.

İletken Plastiklerin Ekstrüzyondaki Uygulamaları Nelerdir?

Ekstrüde iletken plastikler, hafif ve iletken çözümler sunarak geniş bir endüstri yelpazesine hizmet eder.

İletken plastikler ESD koruması, EMI kalkanı ve elektronik, otomotiv ve ambalajlamada antistatik parçalar için ekstrüde edilir.

Elektronik

Antistatik paketleme ve EMI koruma bileşenleri hassas cihazları statik ve parazitten korur.

Otomotiv

İletken hortumlar ve contalar yakıt sistemlerindeki statik elektriği dağıtarak güvenliği artırır.

Paketleme

Ekstrüde levhalar elektronik ve statik elektriğe duyarlı diğer ürünler için antistatik koruma sağlar.

İletken plastikler elektronikle sınırlıdır.Yanlış

Çok yönlülükleri nedeniyle otomotiv ve ambalaj sektöründe de kullanılırlar.

Ekstrüde iletken plastikler ESD korumasında mükemmeldir.Doğru

Düzgün iletkenlikleri, onları statik dağılım için ideal kılar.

İletken Plastikler Ekstrüzyonda Metallerle Nasıl Karşılaştırılır?

İletken plastikler, metallere kıyasla belirgin avantajlar sunsa da, değiş tokuşları da vardır.

Metallerle karşılaştırıldığında iletken plastikler daha hafif ve korozyona dayanıklıdır, ancak daha düşük iletkenliğe sahiptir ve bu da onları belirli kullanımlar için uygun hale getirir.

Avantajlar

-

Hafif: Nakliye ve malzeme maliyetlerini azaltır.

-

Korozyon Direnci: Zorlu ortamlarda metallerden daha uzun ömürlüdür.

-

Esneklik: Karmaşık profillere kolayca şekillendirilebilir.

Dezavantajlar

-

Düşük İletkenlik: Yüksek akım ihtiyaçları için daha az etkilidir.

-

Isı Hassasiyeti: Aşırı sıcaklık ayarlarında sınırlıdır.

İletken plastikler tüm uygulamalarda metallerden daha iyi performans gösterir.Yanlış

Metaller yüksek iletkenlik senaryolarında üstündür, ancak plastikler ağırlık ve esneklikte kazanır.

İletken plastikler korozyona metallerden daha iyi direnç gösterir.Doğru

Metallerin aksine paslanmayarak ürün ömrünü uzatır.

İletken Plastiklerin Ekstrüzyonu için Pratik Araçlar

Bu araçlar, ekstrüzyonda iletken plastiklerle çalışmanıza rehberlik edebilir.

Bir tasarım kontrol listesi ve süreç kılavuzu, malzeme seçimini, dolgu seviyelerini ve ekstrüzyon ayarlarını optimize etmeye yardımcı olur.

Tasarım Kontrol Listesi

-

İletkenlik İhtiyaçları: Direnç hedeflerini ayarlayın (örneğin, 10^2-10^6 Ohm).

-

Polimer Seçimi: Mekanik özellikleri uygulama ile eşleştirin.

-

Dolgu Seçimi: Grafit gibi dolgu maddeleri ile maliyet ve iletkenliği dengeleyin.

-

İşlem Ayarları: Sıcaklık ve hızı optimize edin.

-

Son Kullanım Koşulları: Sıcaklık, nem ve yönetmelikleri hesaba katın.

Süreç Seçim Kılavuzu

-

Şekil: Ekstrüzyon, levha gibi sürekli formlara uygundur.

-

Cilt: Yüksek verimli üretim için idealdir.

-

Maliyet: Küçük işler için kalıplama gibi alternatiflerle karşılaştırın.

Bir kontrol listesi ekstrüzyon sonuçlarını iyileştirir.Doğru

Temel değişkenleri ele alır, hataları azaltır ve kaliteyi artırır.

Ekstrüzyon, iletken plastikler için tek seçenektir.Yanlış

Enjeksiyon kalıplama ayrık parçalara daha uygun olabilir.

Sonuç

Ekstrüzyonda kullanılan iletken plastikler, hafif esnekliği elektrik iletkenliği ile harmanlayarak elektronik, otomotiv ve ötesi için değerli çözümler sunar. Malzemelere ve sürece hakim olarak, yenilikçi, uygun maliyetli tasarımlar için bu malzemelerden yararlanabilirsiniz.

-

İletken plastiklerin benzersiz özellikleri ve uygulamalarıyla sektörlerde nasıl devrim yarattığını keşfedin. ↩

-

Elektriksel olarak iletken polimerler ve çeşitli uygulamalarda ürün işlevselliğini nasıl geliştirdikleri hakkında bilgi edinin. ↩

-

Ekstrüzyon sürecinin anlaşılması, yenilikçi iletken plastik ürünlerin üretimine ilişkin içgörüler sağlayabilir. ↩

-

Polimer seçimini anlamak, projelerinizde iletken plastiklerin mekanik ve elektriksel özelliklerini optimize etmek için çok önemlidir. ↩

-

Farklı dolgu maddelerinin, uygulamalarda istenen performansı elde etmek için çok önemli olan plastiklerin iletkenliğini nasıl artırabileceğini veya değiştirebileceğini öğrenin. ↩