Ekstrüzyonda geri basınç, nihai ürünün kalitesini önemli ölçüde etkileyen kritik bir parametredir. Erimiş plastiğin ekstrüder vidasına uyguladığı direnci ifade eder ve malzemenin kalıptan ekstrüde edilmeden önce uygun şekilde eritilmesini, karıştırılmasını ve homojenize edilmesini sağlar. Anlamak ve kontrol etmek geri basınç1 tutarlı ürün kalitesi elde etmek, süreç verimliliğini optimize etmek ve üretim maliyetlerini düşürmek için hayati önem taşır.

Geri basınç, ekstrüzyonda homojen erime, tam karıştırma ve istikrarlı çıktı sağlayarak ambalaj, inşaat ve otomotiv gibi sektörlerde ürün kalitesini artırır.

Bu blog yazısında, geri basıncın kontroldeki önemini inceleyeceğiz ekstrüzyon kali̇tesi̇2. Tanımı, sınıflandırılması, uygulama senaryoları, teknik detaylar, pratik araçlar ve ilgili teknolojileri ele alacağız. Sonunda, geri basıncın ekstrüzyon proseslerinde neden önemli bir faktör olduğunu ve nasıl etkili bir şekilde yönetileceğini anlayacaksınız.

Geri basınç, ekstrüzyonda homojen eritme ve karıştırma için gereklidir.Doğru

Malzemenin ekstrüzyondan önce iyice hazırlanmasını sağlayarak erimemiş partiküller veya zayıf renk dağılımı gibi kusurları azaltır.

Yüksek geri basınç her zaman ürün kalitesini artırır.Yanlış

Aşırı geri basınç, malzemenin bozulmasına ve enerji maliyetlerinin artmasına yol açarak nihai ürünü olumsuz etkileyebilir.

- 1. Ekstrüzyonda Geri Basınç Nedir?

- 2. Geri Basınç Nasıl Sınıflandırılabilir?

- 3. Geri Basınç Kontrolü için Tipik Uygulama Senaryoları Nelerdir?

- 4. Teknik Bir Derin Dalış Geri Basınç Hakkında Neleri Ortaya Çıkarır?

- 5. Hangi Pratik Araçlar Geri Basıncın Yönetilmesine Yardımcı Olur?

- 6. Hangi Teknolojiler Geri Basınçla İlişkilidir?

- 7. Sonuç

Ekstrüzyonda Geri Basınç Nedir?

Ekstrüzyonda geri basınç, erimiş plastiğin malzemeyi kovandan kalıba doğru iterken ekstrüder vidasına uyguladığı dirençtir. Bu direnç malzemenin viskozitesinden ve vida ile kalıbın tasarımından kaynaklanır. Geri basınç çok önemli bir rol oynar:

-

Malzemenin eşit şekilde eritilmesi: Erimemiş parçacık kalmamasını sağlar.

-

Katkı maddelerinin ve renklendiricilerin iyice karıştırılması: Tutarlı kompozisyon elde eder.

-

Homojenleştirici eriyik sıcaklığı ve bileşimi: Tekdüzeliği korur.

-

Çıktı oranının ve süreç kararlılığının kontrolü: Üretimdeki dalgalanmaları önler.

Yeterli geri basınç olmadan, malzeme kalıptan hazırlıksız çıkabilir ve bu da tutarsız mekanik özellikler veya kötü estetik gibi kusurlara yol açabilir. Daha fazla bilgi için Plastics Technology'ye göz atın.

Geri Basınç Nasıl Sınıflandırılabilir?

Geri basınç, her biri ekstrüzyondaki rolünü vurgulayan çeşitli açılardan görülebilir.

Geri basınç, ekstrüzyon proseslerinde malzeme ve uygulama ihtiyaçlarına göre değişen eritme, karıştırma ve çıktı kontrolünü etkiler.

Süreç Perspektifi

-

Eritme ve Karıştırma: Tam erime ve eşit katkı maddesi dağılımı sağlar.

-

Çıkış Hızı Kontrolü: Ekstrüzyon hızını ve verimini düzenler.

-

Kalite Kontrol3: Tutarlı kalite için koşulları stabilize eder.

Maddi Perspektif

-

Yüksek Viskoziteli Malzemeler: Daha yüksek geri basınç gerektirir (örn. HDPE).

-

Düşük Viskoziteli Malzemeler: Aşırı karışmayı önlemek için daha düşük seviyelere ihtiyaç vardır (örn. LDPE).

-

Dolgulu Bileşikler: Düzgün dolgu maddesi dağılımı için özel ayarlar talep edin.

Uygulama Perspektifi

-

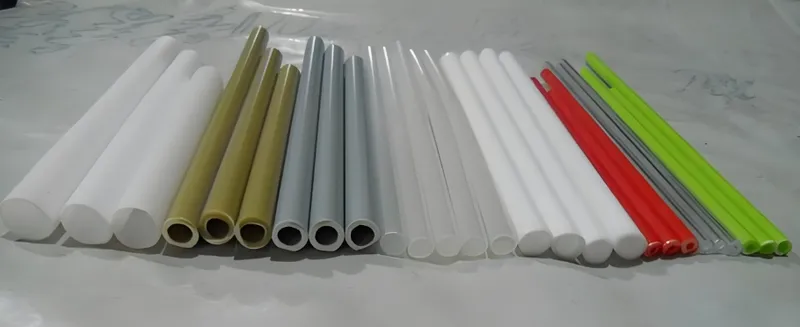

Filmler: Tek tip kalınlık ve renk için hassas kontrol gerekir.

-

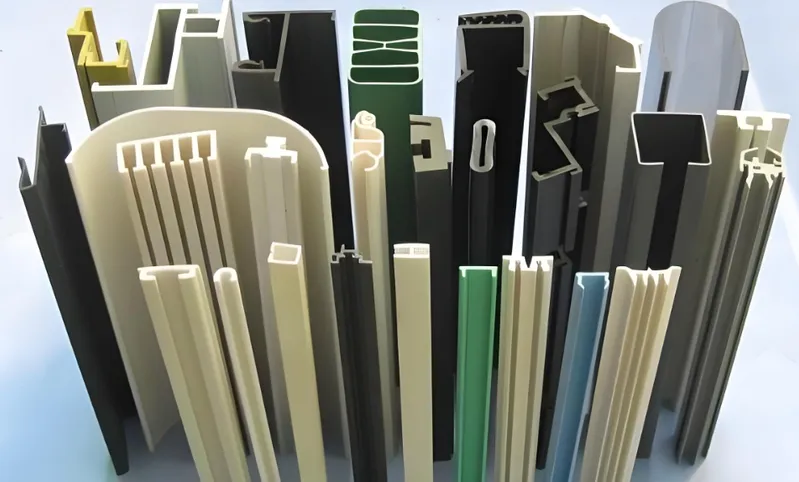

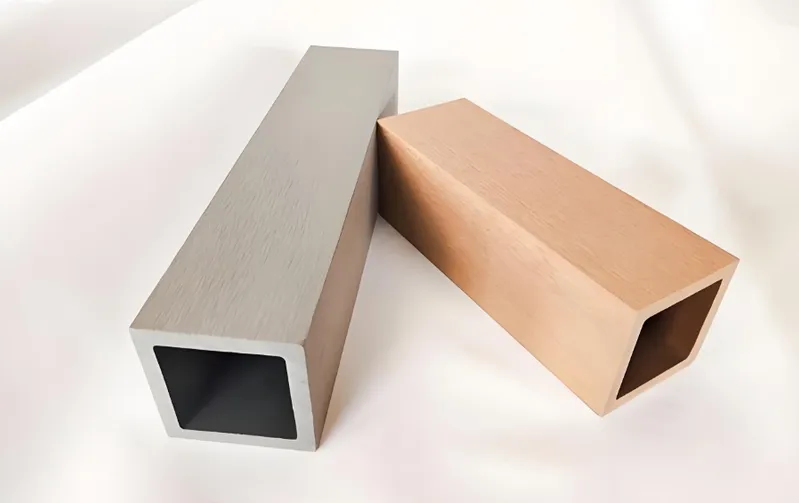

Profiller: Mekanik dayanım için tutarlılık gerektirir.

- Borular: Pürüzsüz yüzeyler ve bütünlük için geri basınca bağlıdır.

Bu sınıflandırma, geri basıncın ekstrüzyondaki çok yönlülüğünün altını çizmektedir.

Geri Basınç Kontrolü için Tipik Uygulama Senaryoları Nelerdir?

Geri basınç, kalite ve performansı optimize eden belirli ekstrüzyon senaryolarında hayati önem taşır.

Geri basınç, yüksek viskoziteli, renkli ve sıcaklığa duyarlı ekstrüzyon uygulamalarında kaliteyi artırır.

-

Yüksek Viskoziteli Malzemeler4: HDPE veya dolgulu bileşikler gibi malzemeler, erimemiş partikülleri ortadan kaldırmak için daha yüksek geri basınca ihtiyaç duyar.

-

Renkli Plastikler: Estetik tutarlılık için homojen renklendirici dağılımı sağlar.

-

Sıcaklığa Duyarlı Ürünler: Termal bozulmayı önlemek için ısı üretimini yönetir.

Bu durumlarda, geri basınç ürün spesifikasyonlarını karşılamak için önemli bir araçtır.

Geri Basınç Kontrolünün Artıları ve Eksileri

| Aspect | Geri Basınç Kontrolünün Artıları | Geri Basınç Kontrolünün Eksileri |

|---|---|---|

| Esneklik | Kurulum değişiklikleri olmadan gerçek zamanlı ayarlamalara izin verir | Kötü vida veya kalıp tasarımı sorunlarını çözmeyebilir |

| Kalite Etkisi | Eriyik homojenliğini iyileştirir, kusurları azaltır | Aşırı seviyeler malzeme özelliklerini bozabilir |

| Enerji ve Maliyet | Çıkış hızını optimize eder, dengelenirse enerjiyi azaltır | Yüksek seviyeler sürtünmeyi ve enerji kullanımını artırır |

| Karşılaştırma | Sıcaklık kontrolünden daha dinamik | Vida veya malzeme değişiklikleri olmadan daha az etkili |

Bu tablo, diğer yöntemlerle karşılaştırıldığında geri basıncın güçlü yönlerini ve sınırlamalarını göstermektedir.

Teknik Bir Derin Dalış Geri Basınç Hakkında Neleri Ortaya Çıkarır?

Ekstrüzyon sürecine daha yakından bakıldığında, geri basıncın etkisini nerede gösterdiği ortaya çıkar.

Geri basınç, taşıma ve eritme sırasında eriyik kalitesini şekillendirerek ekstrüzyon stabilitesini ve çıktısını etkiler.

Ekstrüzyon Süreci İş Akışı

-

Besleme: Hammadde hazneye girer.

-

Taşıma ve Eritme: Vida, eriyiği homojenleştirmek için geri basınç oluşturarak malzemeyi ısıtılmış varil boyunca hareket ettirir.

- Ekstrüzyon: Erimiş malzeme, akışı dengeleyen geri basınç ile kalıptan çıkar.

Geri basıncı etkileyen temel parametreler şunlardır:

-

Vida Tasarımı5: Uzunluk/çap oranı, hatve ve derinlik.

-

Namlu Sıcaklığı: Viskozite ve direnci etkiler.

-

Kalıp Tasarımı: Akış direncini etkiler.

-

Malzeme Özellikleri: Viskozite ve termal kararlılık.

-

Vida Hızı: Daha yüksek hızlar geri basıncı artırır.

Geri Basınç ile Malzeme Uyumluluğu

-

HDPE: Yüksek viskozite, yüksek geri basınç gerektirir.

-

AYPE: Düşük geri basınç aşırı karışmayı önler.

-

Dolgulu Malzemeler: Dolgu homojenliği için daha yüksek seviyelere ihtiyaç vardır.

-

Isıya Duyarlı Malzemeler: Bozulmayı önlemek için dikkatli kontrol gerektirir.

Geri basıncın malzeme özelliklerine göre uyarlanması, kaliteli sonuçlar için çok önemlidir. Equilibar'da basınç kontrolü hakkında daha fazla bilgi edinin.

Hangi Pratik Araçlar Geri Basıncın Yönetilmesine Yardımcı Olur?

Etkili geri basınç yönetimi pratik araçlara ve kılavuzlara dayanır.

Kontrol listeleri ve karar kılavuzları gibi araçlar, ekstrüzyon kalitesi için optimum geri basınç ayarlarını sağlar.

Geri Basınç Yönetimi için Tasarım Kontrol Listesi

-

Vida tasarımının malzeme ihtiyaçlarına uygun olduğunu doğrulayın.

-

Gerçek zamanlı izleme için basınç transdüserleri takın.

-

Malzeme özelliklerine göre geri basıncı ayarlayın.

-

Süreç kararlılık göstergelerini düzenli olarak kontrol edin.

-

Enerji kullanımını en aza indirmek için geri basıncı dengeleyin.

Süreç Seçimi Karar Verme Kılavuzu

-

Malzeme viskozitesini ve termal hassasiyeti değerlendirin.

-

Ürün gereksinimlerini tanımlayın (örn. tekdüzelik, dayanıklılık).

-

Karıştırma ihtiyaçları için ekipman seçimi (tek vidalı ve çift vidalı).

-

Hassas düzenleme için kontrol sistemleri uygulayın.

Bu araçlar operatörlerin geri basıncı etkili bir şekilde optimize etmelerini sağlar.

Hangi Teknolojiler Geri Basınçla İlişkilidir?

Geri basınç, daha geniş ekstrüzyon teknolojilerine bağlanarak süreç anlayışını geliştirir.

Geri basınç, ekstrüzyonda malzeme sentezi, reoloji ve sonraki işlemlerle bağlantılıdır.

-

Yukarı Akış: Malzeme sentezi ve reolojik testler geri basınç ihtiyaçlarını belirler.

-

Aşağı Akış: Soğutma ve boyutlandırma ilk eriyik kalitesine bağlıdır.

-

İlgili Alanlar: Reoloji, kontrol sistemleri ve kalıp tasarımı geri basınç yönetimini etkiler.

Bu bağlantılar, geri basıncın ekstrüzyon ekosistemindeki rolünü vurgulamaktadır.

Sonuç

Geri basınç, ekstrüzyon kalite kontrolünün temel taşıdır ve uygun eritme, karıştırma ve sıcaklık homojenliğini sağlar. Film, profil ve boru gibi uygulamalarda ürün kalitesini ve proses verimliliğini etkiler. Profesyoneller, sınıflandırmasını, uygulama senaryolarını, teknik yönlerini ve ilgili teknolojileri anlayarak üstün sonuçlar elde etmek için geri basınçtan yararlanabilir.

-

Geri basıncı anlamak, ekstrüzyon kalitesini ve verimliliğini optimize etmek için çok önemlidir. Derinlemesine bilgi için bu bağlantıyı keşfedin. ↩

-

Geri basıncın ekstrüde ürünlerin kalitesini nasıl etkilediğini ve sürece dahil olan faktörleri öğrenin. ↩

-

Ekstrüzyonda kalite kontrol çok önemlidir. Tutarlılığı korumak ve ürünlerinizdeki kusurları önlemek için en iyi uygulamaları keşfedin. ↩

-

HDPE gibi yüksek viskoziteli malzemelerin ekstrüzyonda kalite ve performans sağlamak için nasıl özel geri basınç ayarları gerektirdiğini öğrenin. ↩

-

Vida tasarımı, geri basıncın yönetilmesinde önemli bir faktördür. Ekstrüzyon verimliliği ve kalitesi üzerindeki etkisi hakkında daha fazla bilgi edinin. ↩