Özel ABS Profilleri Üreticisi

Plastik ekstrüzyon için tasarlanmış, olağanüstü güç, ısı direnci ve darbe dayanıklılığı sunan özel ABS profillerimizi keşfedin.

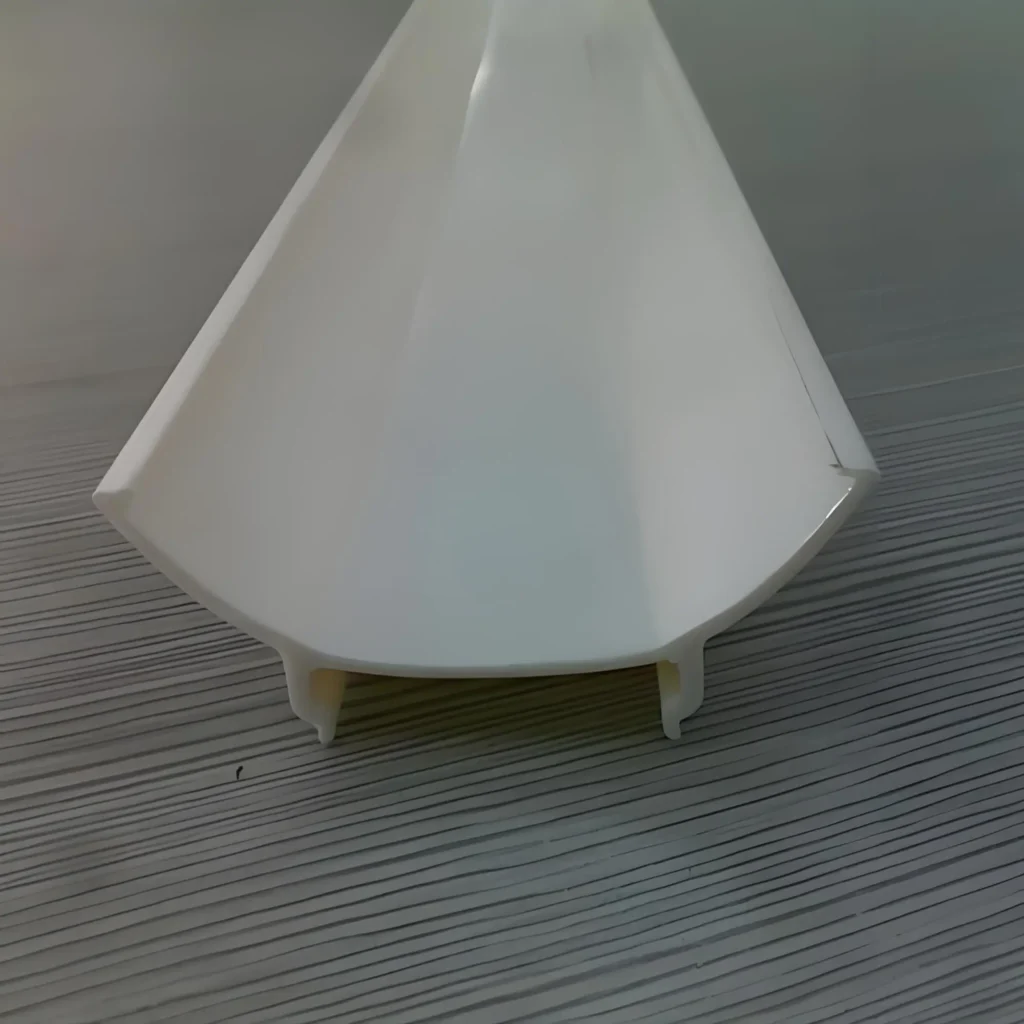

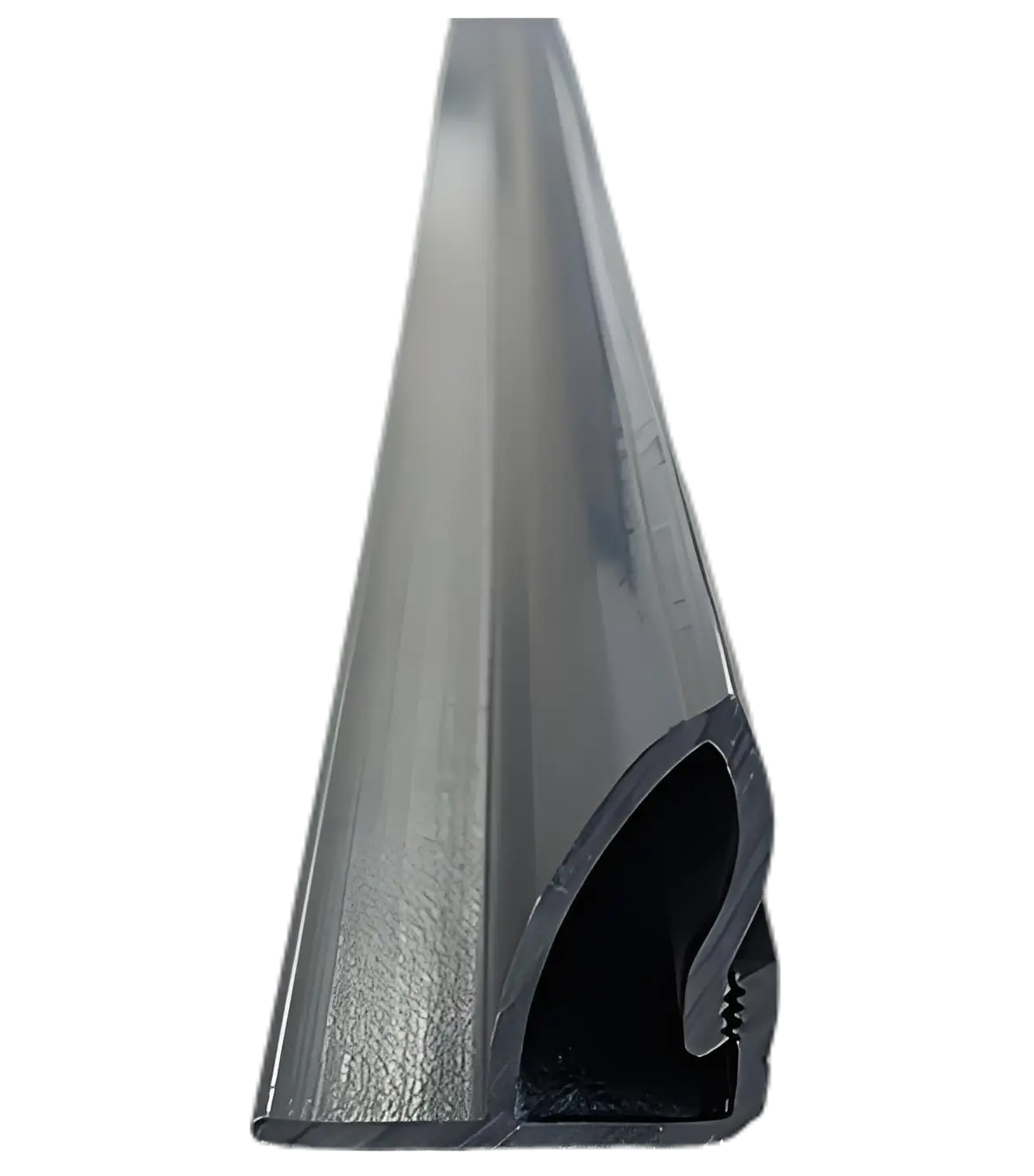

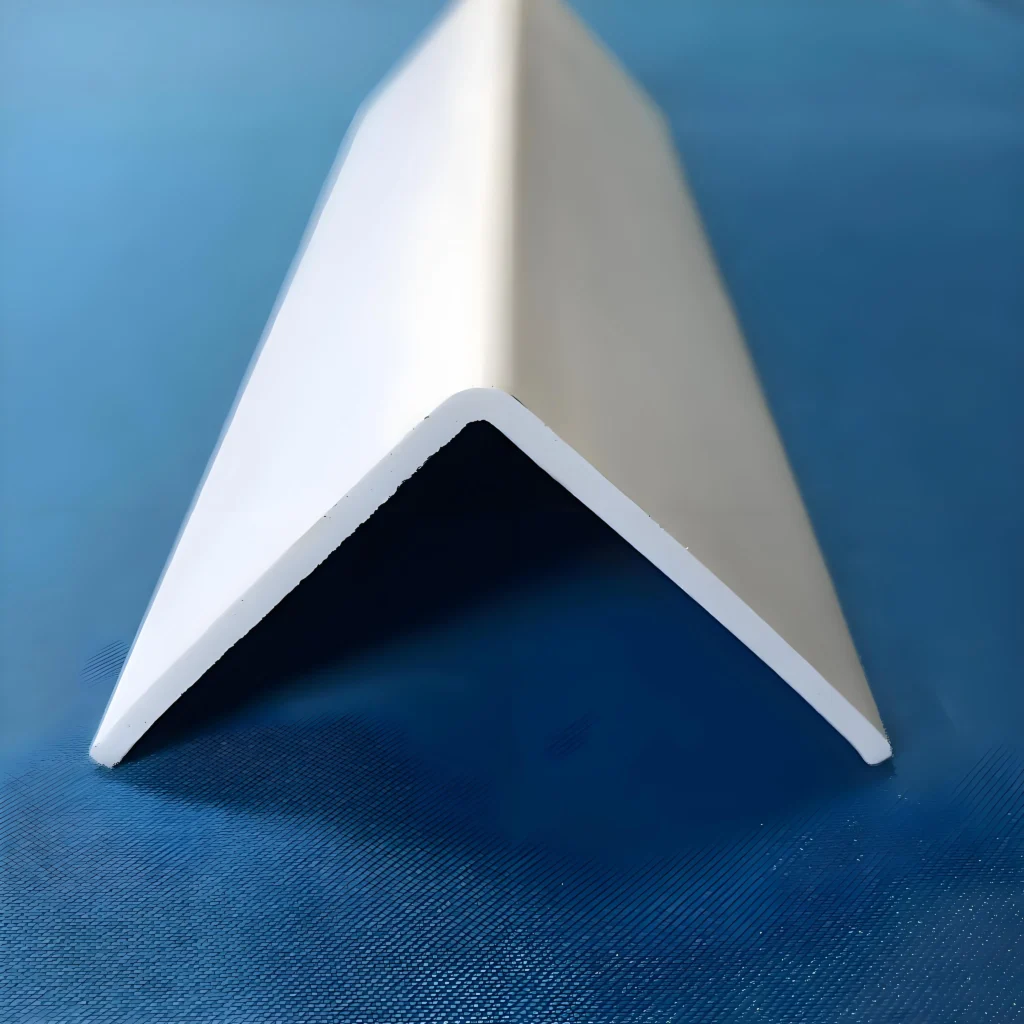

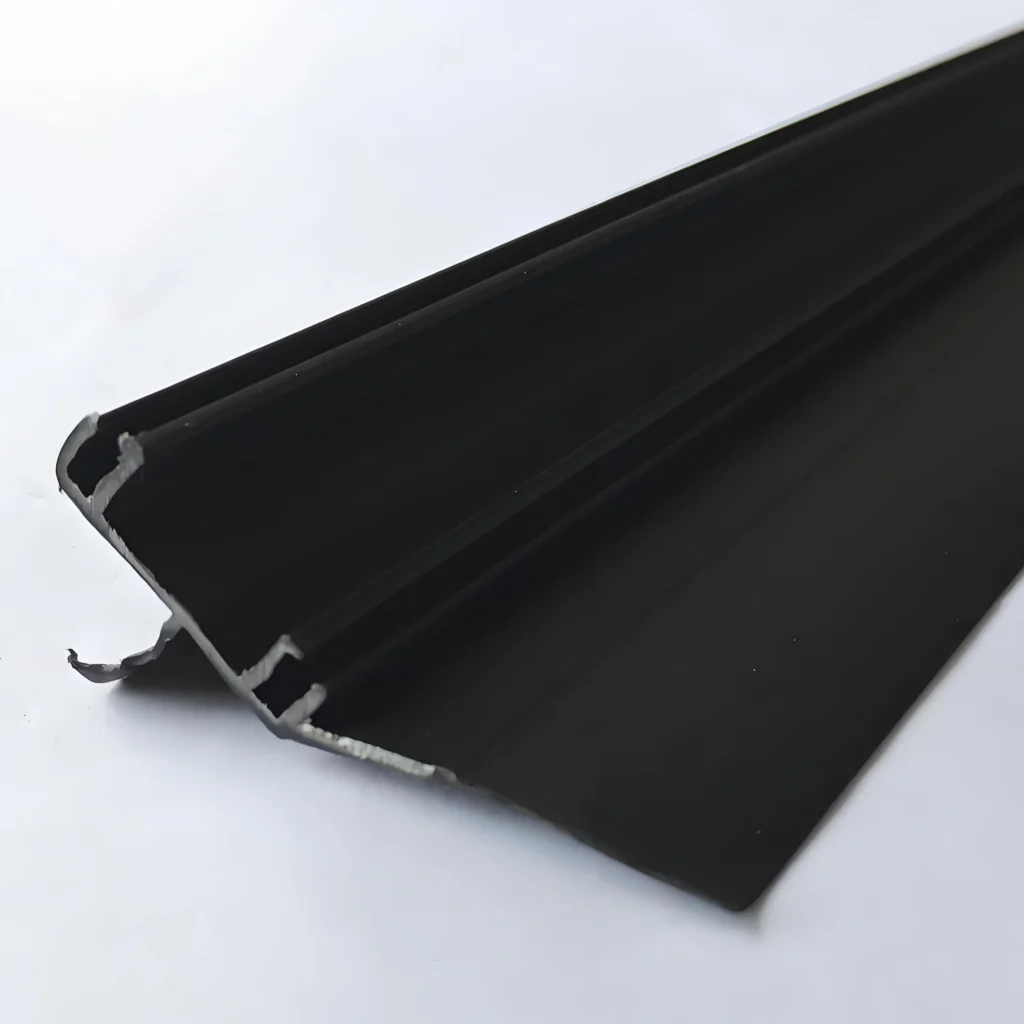

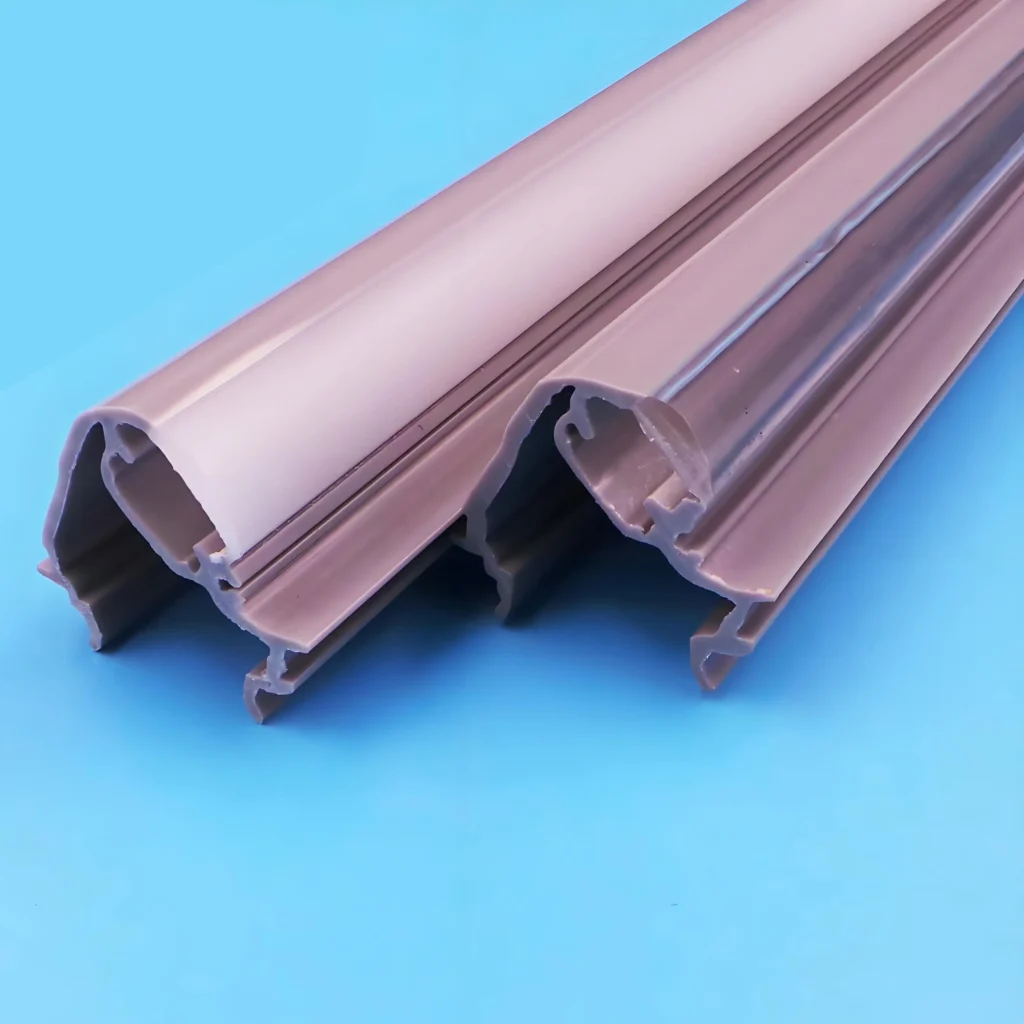

ABS Çerçeve Profili

ABS Yumuşak Dekor Klipsleri

ABS Kumaş Yuvası

ABS Yuvası

Özel ABS Ekstrüzyon Profilleri İmalatı Kılavuzu

ABS Profilleri nedir?

ABS profiller, Akrilonitril Bütadien Stiren (ABS) reçineden yapılan ekstrüzyon plastik şekillerdir. ABS üç monomerden yapılan çok yönlü bir termoplastik polimerdir: akrilonitril, bütadien ve stiren, her biri malzemeye benzersiz özellikler katar. ABS profilleri, çeşitli uygulamalar için şekil ve boyut olarak özelleştirilebilen, güç, dayanıklılık ve işleme kolaylığı arasında bir denge sunan uzun, sürekli plastik parçalardır.

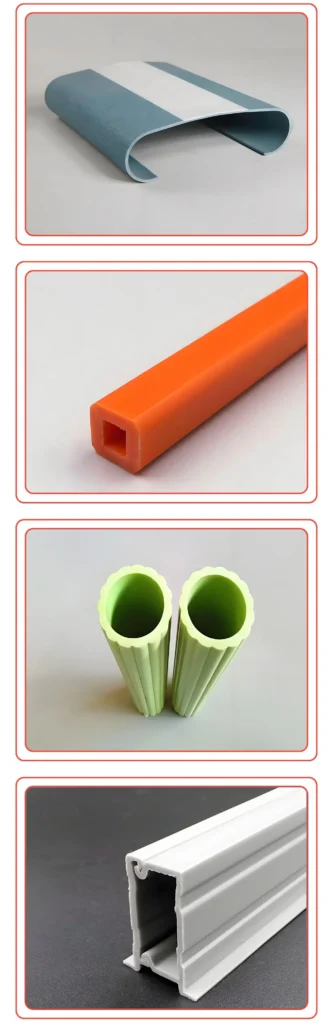

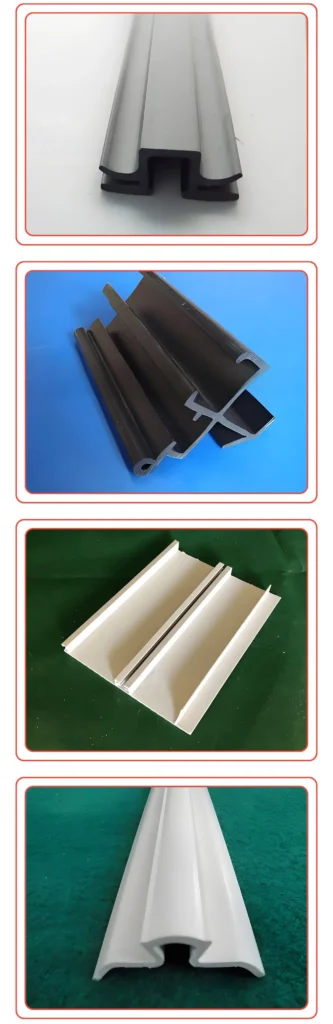

ABS profiller modern üretimde dayanıklılık, işleme kolaylığı ve çok yönlülük sunan önemli bir malzemedir. Şekil, boyut ve yüzey kalitesi açısından özelleştirilebilmeleri, onları otomotivden inşaata ve tüketici elektroniğine kadar geniş bir uygulama yelpazesi için uygun hale getirir. İster darbeye dayanıklı bileşenler ister özelleştirilebilir dekoratif şeritler arıyor olun, ABS profilleri ideal bir çözüm sunar.

Plastik Ekstrüzyon Süreci ve ABS Profilleri

Plastik ekstrüzyon prosesi ABS profillerinin üretiminde çok önemli bir rol oynar. Bu süreçte, ABS yumuşatmak için belirli bir sıcaklığa kadar ısıtılır ve ardından borular, şeritler, açılar, T şekilleri ve daha fazlası gibi çeşitli şekiller oluşturmak için bir kalıptan ekstrüde edilir. Bu süreç yalnızca hassas boyut kontrolü sağlamakla kalmaz, aynı zamanda kalıplama sırasında farklı formülasyonların ve katkı maddelerinin dahil edilmesine olanak tanıyarak çeşitli endüstrilerin ihtiyaçlarını karşılamak için ABS profillerinin fiziksel ve kimyasal özelliklerini geliştirir.

ABS Profillerin Yaygın Kullanım Alanları Nelerdir?

Akrilonitril Bütadien Stiren (ABS), yüksek darbe direnci, hafif yapısı ve işleme kolaylığı gibi mükemmel özellikleri nedeniyle çeşitli endüstrilerde yaygın olarak kullanılan çok yönlü bir termoplastiktir. Plastik ekstrüzyon, ABS'nin çeşitli şekil ve boyutlarda şekillendirilmesine olanak tanıyarak onu birçok alanda popüler bir malzeme haline getirir. Aşağıda, ABS ekstrüzyon profillerinin farklı endüstrilerdeki bazı tipik uygulamaları yer almaktadır:

1. Bina ve İnşaat:

① Pencere ve Kapı Profilleri: ABS ekstrüzyon profilleri, mükemmel hava direnci, UV koruması ve iyi kimyasal direnci nedeniyle pencere ve kapı çerçeveleri oluşturmak için yaygın olarak kullanılır. ABS profilleri, ekstrüzyon işlemiyle hassas bir şekilde şekillendirilebilir ve çeşitli mimari tasarım gereksinimlerini karşılayabilir.

② Boru Sistemleri: ABS borular ve bağlantı parçaları hafif, korozyona dayanıklı ve montajı kolay oldukları için sıhhi tesisat sistemlerinde yaygın olarak kullanılmaktadır. Farklı çevre koşulları altında iyi performans gösterirler.

③ Dış Cephe Kaplamaları ve Dekoratif Şeritler: ABS profiller, dayanıklılık ve estetik bir görünüm sunarak dış duvar kaplaması veya dekoratif şeritler için de kullanılır. Ahşap veya taş gibi malzemelerin görünümünü taklit edebilir, uygun maliyetli ve uzun ömürlü bir alternatif sunarlar.

2. Otomotiv Endüstrisi:

① İç Bileşenler: ABS, gösterge panelleri, kapı panelleri ve trim bileşenleri gibi otomotiv iç parçalarının üretiminde yaygın olarak kullanılır. Mukavemeti, darbe direnci ve estetik yüzeyi onu bu uygulamalar için ideal kılmaktadır.

② Dış Parçalar: ABS profilleri tamponların ve diğer dış parçaların yapımında kullanılır. Bu, araç ağırlığını azaltmaya ve yakıt verimliliğini artırmaya yardımcı olur.

③ Kaput Altı Bileşenleri: Hava giriş kanalları ve kablo tutucuları gibi bazı kaput altı parçaları ABS profillerden yapılmıştır. ABS'nin yüksek sıcaklık direnci, bu parçaların motor bölmesindeki mekanik gerilime ve ısıya dayanabilmesini sağlar.

3. Mobilya ve Dekor:

① Mobilya Bileşenleri: ABS ekstrüzyon profilleri, dolap kapakları, çekmece önleri ve dekoratif süslemeler gibi mobilya parçalarının üretiminde kullanılır. Malzemenin dayanıklılığı, çizilmeye karşı direnci ve temizleme kolaylığı, onu mobilya uygulamaları için ideal bir seçim haline getirir.

② Dekoratif Kalıplama: ABS profilleri duvarlarda, tavanlarda ve mobilyalarda dekoratif unsurlar oluşturmak için kullanılır ve yaşam veya çalışma alanlarının genel estetiğini geliştirir. Ekstrüzyon işlemi, karmaşık şekil ve desenlerin kolayca elde edilmesini sağlar.

4. Tıbbi Uygulamalar:

① Tıbbi Cihaz Muhafazaları: ABS profilleri nebülizatörler, ilaç dağıtım sistemleri ve diğer tıbbi ekipmanlar gibi tıbbi cihazların muhafazalarını üretmek için kullanılır. ABS'nin dayanıklılığı, sterilizasyon kolaylığı ve iyi mekanik özellikleri onu tıbbi uygulamalar için uygun hale getirir.

Hastane Mobilyaları: Kulplar ve tepsiler dahil olmak üzere yataklar, arabalar ve dolaplar gibi hastane mobilyaları için parçalar genellikle ABS profilleri kullanılarak yapılır. Malzemenin aşınmaya karşı direnci ve kolay temizlenme özellikleri hijyenin korunması için çok önemlidir.

5. Tüketici Ürünleri ve Oyuncaklar:

① Oyuncak İmalatı: ABS, sağlamlığı ve karmaşık tasarımlara dönüştürülebilmesi nedeniyle oyuncak yapımında kullanılan popüler bir malzemedir. Özellikle LEGO tuğlaları ABS'den yapılır.

② Tüketim Malları: Telefon kılıfları, dosya klasörleri ve hesap makinesi muhafazaları gibi ürünler genellikle ABS profillerinden yapılır. Malzemenin dayanıklılığı, hafifliği ve kalıplama kolaylığı onu çeşitli günlük ürünler için ideal hale getirir.

6. Endüstriyel Uygulamalar:

① Borular ve Kanallar: ABS profiller, kimyasal işleme tesisleri, su arıtma tesisleri ve havalandırma sistemleri dahil olmak üzere çeşitli endüstriyel uygulamalarda boru ve kanal üretiminde kullanılır. Mükemmel kimyasal dirençleri ve farklı basınçlara dayanma kabiliyetleri onları bu uygulamalar için uygun hale getirir.

② Konveyör Sistemi Bileşenleri: Konveyör sistemlerinde, makaralar ve kılavuz raylar gibi parçalar ABS profillerden yapılır. Malzemenin düşük sürtünme ve aşınma direnci, konveyör bant sisteminin sorunsuz çalışmasını sağlar.

ABS Profillerin Üretim Süreci Nasıldır?

ABS (Akrilonitril Bütadien Stiren) profillerinin üretim süreci genellikle, özel uygulama ve üretim gereksinimlerine bağlı olarak uyarlanabilen birkaç temel adım ve teknik içerir. Aşağıda, malzeme hazırlama, ekstrüzyon, soğutma, son işlem ve kalite kontrol dahil olmak üzere tüm üretim sürecini kapsayan kapsamlı bir taslak yer almaktadır.

1. Hammadde Hazırlama:

① Reçine Seçimi: Genellikle granül formda olan yüksek kaliteli ABS reçinesi, nihai ürünün istenen mekanik özelliklerine, görünümüne ve performansına göre seçilir. Darbe direnci ve işleme kolaylığı gibi faktörlere bağlı olarak farklı ABS dereceleri seçilir.

② Katkı Karıştırma: Malzemenin termal stabilite, akışkanlık ve renk gibi özelliklerini geliştirmek için stabilizatörler, yağlayıcılar ve renklendiriciler gibi çeşitli katkı maddeleri ABS reçinesi ile karıştırılır. Bu katkı maddeleri hassas bir şekilde ölçülür ve homojen dağılım sağlamak için bir karıştırıcıda karıştırılır.

2. Bileşim ve Peletleme:

① Bileşim: Bazı durumlarda, ham ABS malzemesi reçinenin plastikleştiriciler, dolgu maddeleri ve pigmentler gibi belirli katkı maddeleriyle karıştırılmasıyla homojen bir karışım oluşturulur.

② Peletleme: Bileşik karışım daha sonra eritilir ve küçük peletler haline getirilir. Bu peletlerin kullanımı ve taşınması daha kolaydır ve bir sonraki adım olan ekstrüzyon için hammaddedir.

3. Ekstrüzyon Süreci:

① Ekstrüzyon prosesi tüpler, çubuklar ve özel şekiller gibi sürekli profillerin üretilmesi için gereklidir.

② Besleme: ABS peletleri ekstrüderin haznesine beslenir. Dönen bir vida ile donatılmış ekstrüder, malzemeyi namlu içinde ileri doğru taşır.

③ Eritme ve Plastikleştirme: Malzeme, ekstrüderin ısıtma sistemi ve vida tarafından üretilen sürtünme ısısı ile ısıtılır. Sıcaklık, eşit erime sağlamak için dikkatlice kontrol edilir ve ABS reçinesinin kolayca akmasını sağlar.

④ Ekstrüzyon Kalıplama: Erimiş ABS, istenen kesit şekline (örneğin, dikdörtgen, dairesel veya diğer özel şekiller) sahip sürekli bir profil haline getiren bir kalıptan geçirilir.

4. Soğutma ve Şekillendirme:

① Birincil Soğutma: Ekstrüzyondan sonra sıcak profil bir soğutma tankına girer ve burada su veya hava ile soğutularak katılaştırılır. Bu hızlı soğutma, profilin boyutsal doğruluğunun ve yüzey kalitesinin korunmasına yardımcı olur.

② Kalibrasyon: Kesin boyutları sağlamak için genellikle bir kalibratör kullanılır. Profil, şeklini ve pürüzsüz yüzeyini korumaya yardımcı olmak için basınç uygulayan bu araçtan geçer.

5. Kesme:

① Uzunluk Ölçümü: Profil soğuduktan ve katılaştıktan sonra, bir ölçüm sistemi ile donatılmış bir kesme cihazına taşınır. Bu sistem profilin doğru uzunlukta kesilmesini sağlar.

② Kesme İşlemi: Profil, bir testere bıçağı veya kesme bıçağı kullanılarak istenen uzunlukta kesilir. Uçlara zarar vermemek için hız ve kuvvetin kontrol edilmesine dikkat edilir.

6. Yüzey İşlem ve Bitirme:

① Çapak alma: Kesilen profillerin kenarlarında çapaklar veya pürüzler olabilir, bunlar pürüzsüz bir yüzey sağlamak ve taşıma sırasında hasarı önlemek için çapak alma aletleri ile giderilir.

② Yüzey Temizliği: Profiller, yağ, kir veya toz gibi yabancı maddeleri gidermek için mekanik yöntemler veya temizlik maddeleri kullanılarak temizlenir.

③ İsteğe Bağlı Son İşlem: Uygulamaya bağlı olarak, profilin görünümünü ve işlevselliğini geliştirmek için yüzey kaplama (gelişmiş korozyon direnci için), baskı veya kabartma (dekoratif desenler için) gibi ek işlemler uygulanabilir.

7. Kalite Kontrol:

① Boyutsal Muayene: Profiller, kumpas ve mikrometre gibi aletler kullanılarak uzunluk, genişlik ve kalınlık gibi temel boyutlar açısından dikkatlice ölçülür.

② Görünüş Denetimi: Çatlak, kabarcık, çizik veya düzensiz renk gibi kusurları kontrol etmek için görsel bir inceleme yapılır. Kusurlu profiller çıkarılır.

③ Mekanik Özellik Testi: Partiden alınan numuneler, amaçlanan uygulama için gerekli mekanik özellikleri karşıladıklarından emin olmak için çekme mukavemeti, darbe direnci ve sertlik testlerine tabi tutulur.

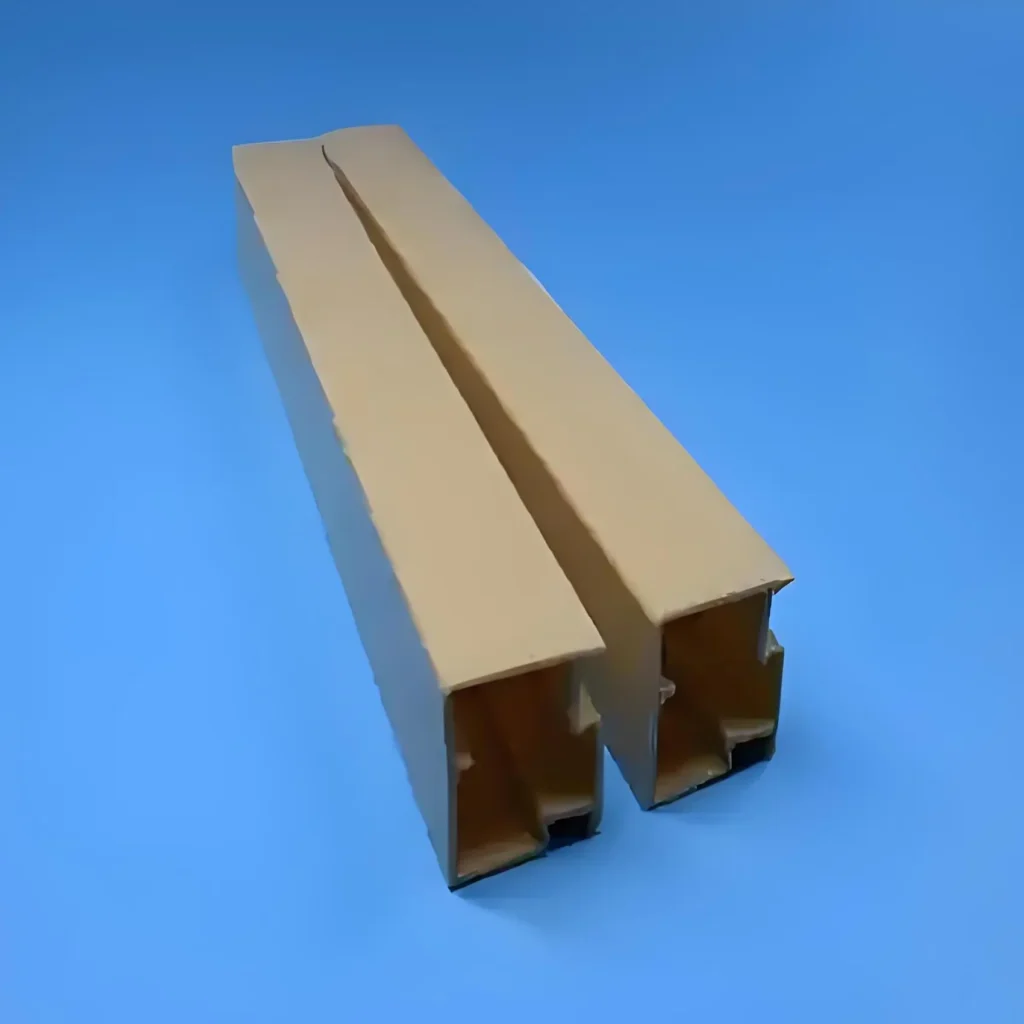

8. Paketleme ve Depolama:

① Paketleme: Kalite kontrolden geçtikten sonra profiller müşteri spesifikasyonlarına göre paketlenir. Yaygın paketleme yöntemleri arasında kayışlarla paketlemek, plastik filmle sarmak veya profilleri nakliye sırasında korumak için kartonlara veya ahşap kutulara yerleştirmek yer alır.

② Depolama: Paketlenmiş profiller, deformasyon ve bozulmayı önlemek için kuru, iyi havalandırılmış bir alanda, doğrudan güneş ışığından ve ısı kaynaklarından uzakta saklanır.

ABS Profillerin Avantaj ve Dezavantajları Nelerdir?

ABS (Akrilonitril Bütadien Stiren) profilleri PVC (Polivinil Klorür) ve PP (Polipropilen) gibi diğer plastik profillerle karşılaştırırken, her malzemenin çeşitli özelliklerini, uygulamalarını ve potansiyel dezavantajlarını göz önünde bulundurmak önemlidir.

ABS Profillerin Avantajları:

1. Mekanik Özellikler:

① Yüksek Mukavemet ve Tokluk: ABS profiller darbelere karşı mükemmel dayanıklılıklarıyla bilinir, bu da onları otomotiv iç mekanları veya elektronik muhafazalar gibi kazara darbelere maruz kalabilecek uygulamalar için ideal kılar. Hasar görmeden daha büyük dış kuvvetlere dayanabilirler ve tokluk açısından PVC'den daha iyi performans gösterirler.

② İyi Sertlik: ABS iyi bir sertlik sergiler, şeklini iyi korur ve basınç altında deformasyona direnir, bu da onu stabilite gerektiren yapısal uygulamalar için uygun hale getirir.

2. Termal Özellikler:

Daha Yüksek Isı Direnci: ABS, PVC gibi malzemelere kıyasla nispeten daha yüksek bir ısı bozulma sıcaklığına sahiptir, bu da biraz daha yüksek sıcaklıklara sahip ortamlarda stabilitesini korumasını sağlar. Bazı yüksek sıcaklık durumlarında PP'den daha iyi bir seçim olabilir.

3. İşleme Özellikleri:

① Mükemmel Kalıplama Performansı: ABS profilleri kalıplama sırasında iyi akışkanlığa sahiptir ve karmaşık şekiller ve yapılar oluşturmalarını sağlar. Malzeme, plastik ekstrüzyon ve enjeksiyon kalıplama için çok yönlüdür ve bu da yüksek hassasiyetli ürünlerin üretiminde kilit öneme sahiptir.

② Kolay İşlenebilir: ABS profillerin kesilmesi, delinmesi, kaynaklanması ve işlenmesi kolaydır, bu da üretim verimliliğini artırır. Bu da ABS'yi hassasiyet ve işlem sonrası kolaylığı gerektiren sektörlerde popüler bir seçim haline getirir.

4. Yüzey Özellikleri:

Pürüzsüz Yüzey ve Yüksek Parlaklık: ABS profiller, ürünlerin görünümünü iyileştiren pürüzsüz, parlak bir yüzey sunar. Bu da onları tüketici elektroniği gibi estetiğin önemli olduğu uygulamalar için uygun hale getirir. Ayrıca, ABS kolayca boyanabilir, kaplanabilir veya üzerine baskı yapılabilir ve çeşitli dekoratif olanaklar sağlar.

5. Elektrik İzolasyonu:

ABS iyi elektrik yalıtım özelliklerine sahiptir, bu da onu elektronik muhafazalarda ve güvenlik ve performansın kritik olduğu diğer elektrik uygulamalarında kullanım için ideal hale getirir.

ABS Profillerin Dezavantajları:

1. Maliyet:

Daha Yüksek Fiyat: ABS tipik olarak PVC ve PP'den daha pahalıdır, bu da daha yüksek üretim maliyetlerine yol açar. Bu, maliyet etkinliğinin öncelikli olduğu büyük ölçekli uygulamalar için dikkate alınması gereken bir husus olabilir.

2. Kimyasal Direnç:

Sınırlı Kimyasal Direnç: PVC ve PP ile karşılaştırıldığında ABS, güçlü asitler ve bazlar gibi kimyasallara karşı daha az direnç gösterir. Bu da sert kimyasallara sıkça maruz kalınan ortamlarda kullanımını sınırlar.

3. Hava koşullarına dayanıklılık ve UV Dayanımı:

① UV Bozulmasına Eğilimli: ABS profiller uzun süre güneş ışığına veya sert hava koşullarına maruz kaldığında renk değişikliği, kırılganlık ve bozulma yaşayabilir. Buna karşılık, PVC genellikle daha iyi UV direnci sunar ve bu da onu dış mekan uygulamaları için daha uygun hale getirir.

② Güneş Işığı Altında Yaşlanma: UV ışığına uzun süre maruz kalmak ABS'yi zayıflatabilir ve UV'ye dayanıklı kaplamalarla işlenmediği sürece zamanla mekanik özelliklerinde azalmaya yol açabilir.

4. Yanıcılık:

ABS yanıcı olabilir ve yandığında zehirli dumanlar çıkararak belirli uygulamalarda güvenlik endişelerine yol açar. Bu, aleve daha dayanıklı malzemelere kıyasla bir dezavantajdır.

PVC ve PP ile karşılaştırma

| Mülkiyet | ABS | PVC | PP |

|---|---|---|---|

| Yoğunluk | Her ikisinden de daha yüksek | ABS'den daha düşük | ABS'den daha düşük |

| Darbe Dayanımı | Mükemmel | İyi | Orta düzeyde |

| Esneklik | Sert | Daha esnek | Esnek |

| Kimyasal Direnç | İyi | Mükemmel | İyi |

| Isı Direnci | Orta düzeyde | Orta düzeyde | Yüksek |

| Maliyet | Daha yüksek | Daha düşük | Düşük |

| UV Dayanımı | Zayıf | Orta düzeyde | İyi |

ABS Profiller için Tasarım Gereklilikleri Nelerdir?

İster ekstrüzyon ister enjeksiyon kalıplama için olsun, etkili ve verimli bir ABS (Akrilonitril Bütadien Stiren) profili oluşturmak için performans, üretilebilirlik ve uygulamaya uygunluk sağlayan bir dizi tasarım gereksinimini dikkate almak önemlidir. Aşağıda, malzeme özellikleri, geometri ve üretim süreçlerine ilişkin hususları bir araya getiren ABS profil tasarımına yönelik kapsamlı bir kılavuz yer almaktadır:

1. Malzeme Özellikleri:

① Mekanik Dayanım ve Sertlik: ABS profilleri, mekanik gerilimlere dayanmak için yeterli gerilme mukavemetine, darbe direncine ve sertliğe sahip olmalıdır. ABS, bütadien bileşeni nedeniyle tokluğu ve enerjiyi absorbe etme kabiliyeti ile bilinir.

② Termal Kararlılık: ABS, tipik olarak -20°C ila 80°C arasındaki orta sıcaklık aralığında yapısal bütünlüğünü korur. Cam geçiş sıcaklığı 105°C (221°F) civarındadır, bu da onu bu sıcaklıkları aşmayan birçok uygulama için uygun hale getirir.

③ Kimyasal Direnç: ABS yağlara, asitlere ve diğer kimyasallara karşı iyi direnç gösterir, ancak güçlü alkalilere veya çözücülere maruz kalmak malzemeyi bozabilir. Doğru ABS sınıfını seçmek için uygulama ortamı göz önünde bulundurulmalıdır.

④ UV Dayanımı: ABS uzun süreli UV ışınlarına maruz kaldığında bozulmaya meyillidir, bu nedenle dış mekan uygulamaları için UV ile stabilize edilmiş varyantlar veya koruyucu kaplamalar gerekli olabilir.

2. Profil Geometrisi:

① Duvar Kalınlığı: ABS profillerinin et kalınlığı, tutarlı bir soğutma sağlamak ve eğilme, çökme izleri veya düz olmayan yüzeyler gibi kusurları önlemek için eşit olmalıdır. Tipik duvar kalınlığı 1,5 mm ila 4 mm arasında değişir, ancak daha kalın duvarlar ağırlık ve malzeme kullanımı pahasına daha iyi darbe direnci sağlar.

② Köşe Yarıçapları: Çatlamaya yol açabilecek gerilim yoğunlaşmalarını en aza indirmek için keskin açılar yerine yuvarlatılmış köşeler kullanın. Düzgün akış ve soğutma sağlamak için ekstrüzyon profillerinde minimum 0,5 mm yarıçap önerilir.

③ Detay Boyutu: İnce detaylar gerektiren uygulamalar için ABS, hassas parçalar için önemli olan 0,3 mm'ye kadar küçük özellikler elde edebilir.

④ Yüzey İşlemi: Yüzey kaplamasının pürüzsüzlük, parlaklık veya doku gibi estetik ve işlevsel ihtiyaçları karşıladığından emin olun. ABS profilleri, özel gereksinimler için boyama, kaplama veya cilalama ile sonradan işlenebilir. Pürüzsüz bir yüzey, çizik veya çatlak gibi kusurların önlenmesine de yardımcı olur.

3. Üretimle İlgili Hususlar:

① Ekstrüzyon Süreci: ABS genellikle U-kanalları, J-kanalları veya özel şekiller gibi profillere ekstrüde edilir. Ekstrüzyon sırasında, tutarlı profil boyutları ve kalitesi elde etmek için ekstrüzyon kalıbı tasarımı, soğutma hızları ve malzeme akışı gibi faktörleri göz önünde bulundurun.

② Enjeksiyon Kalıplama (varsa): Profil enjeksiyon kalıplama ile üretiliyorsa, kalıp çıkarmaya yardımcı olmak ve profilin hasar görmesini önlemek için çekme açıları (tipik olarak 1° ila 2°) ekleyin.

③ Büzülme Hususları: ABS tipik olarak soğutma sırasında 0,4% ile 0,8% arasında değişen bir büzülme yaşar. Nihai boyutların gereksinimlerle uyumlu olmasını sağlamak için bu durum tasarımda hesaba katılmalıdır.

④ Toleranslar: Profilin daha büyük bir düzeneğe düzgün bir şekilde oturmasını sağlamak için hassas boyut toleransları gereklidir. Sıkı toleranslar özellikle yüksek hassasiyetli uygulamalarda kullanılan profiller için önemlidir.

4. Stres ve Yük Analizi:

① Yük Altında Dayanıklılık: ABS profilinin uygulamada beklenen mekanik gerilimlere ve yüklere dayanabilmesini sağlamak için bir yük ve gerilim analizi gerçekleştirin. Kaburgalar, köşebentler ve takviyeler gibi tasarım unsurları, ağırlığı gereksiz yere artırmadan mukavemeti artırabilir.

② Termal Genleşme: ABS sıcaklık değişimleriyle genleşir ve büzülür, bu nedenle birden fazla malzeme veya montaj içeren tasarımlar çatlama veya deformasyonu önlemek için bu değişimlere izin vermelidir.

5. Montaj ve Birleştirme:

① Montaj Kolaylığı: Montajı kolaylaştırmak ve üretim maliyetlerini azaltmak için geçmeli bağlantılar, birbirine kenetlenen bağlantılar veya bağlantı elemanları için yuvalar gibi tasarım özellikleri.

② Birleştirme Yöntemleri: ABS profilinin yapıştırıcı kullanılarak mı, kaynakla mı yoksa sabitlenerek mi bağlanacağını düşünün. Tasarımın, malzemenin bütünlüğünden ödün vermeden seçilen birleştirme yöntemine uygun olduğundan emin olun.

③ Termal Genleşme: ABS profilleri, özellikle birden fazla malzemenin kullanıldığı montajlarda termal genleşme ve büzülmeyi hesaba katmalıdır.

6. Çevresel ve Düzenleyici Uyumluluk:

① Geri dönüştürülebilirlik: ABS bir termoplastiktir, bu da onu geri dönüştürülebilir yapar. Mümkün olduğunda, atık ve çevresel etkiyi azaltmak için geri dönüştürülebilirliği göz önünde bulundurarak tasarım yapın. Geri dönüştürülmüş ABS malzeme kullanımı çeşitli sektörlerde giderek yaygınlaşmaktadır.

② Endüstri Standartları: Uygulamaya bağlı olarak, güvenlik için UL (Underwriters Laboratories), gıda ile ilgili ürünler için FDA veya çevre güvenliği için RoHS gibi ilgili standartlara uygunluğu sağlayın.

7. Estetik ve İşlevsel Hususlar:

① Yüzey Estetiği: Profilin görsel görünümü tüketiciye yönelik ürünler için önemli olabilir. ABS profilleri, pürüzsüz ve parlaktan dokuluya kadar çeşitli yüzey kaplamalarıyla kalıplanabilir.

② Renk ve Doku: ABS kolayca renklendirilebilir ve tasarımcıların profilleri belirli estetik veya marka gereksinimlerine göre eşleştirmesine olanak tanır. Dış mekan uygulamalarında, renk solmasını önlemek için UV dirençli katkı maddeleri kullanılabilir.

8. Maliyet ve Sürdürülebilirlik:

① Üretim Verimliliği: Tasarım, malzeme israfını en aza indirmek ve ekstrüzyon veya kalıplama sürecini basitleştirmek de dahil olmak üzere maliyetleri düşürmek için üretim için optimize edilmelidir.

② Uygun Maliyetli Malzemeler: ABS uygun maliyetli olsa da, aşırı harcamadan kaçınmak için performans ihtiyaçlarına göre belirli ABS malzeme sınıfını göz önünde bulundurun. Yüksek performanslı uygulamalar için daha pahalı varyantlar gerekebilir, ancak malzeme maliyetlerini artıracaktır.

③ Sürdürülebilirlik: Geri dönüştürülmüş ABS kullanımını göz önünde bulundurarak ve enerji tasarruflu üretim için profili optimize ederek çevresel etkiyi göz önünde bulundurarak tasarlayın.

ABS Profillerin Şekli ve Boyutu Nasıl Özelleştirilebilir?

ABS (Akrilonitril Bütadien Stiren) profillerinin şeklinin ve boyutunun özelleştirilmesi birkaç adım ve husus içerir. ABS, mükemmel mekanik özellikleri, işleme kolaylığı ve özelleştirilebilme özelliği nedeniyle çeşitli endüstrilerde yaygın olarak kullanılan termoplastik bir polimerdir. İşte ABS profillerinin şeklinin ve boyutunun nasıl özelleştirileceğine dair ayrıntılı bir kılavuz:

1. Tasarım ve Özellikler:

① Gereksinimleri Tanımlayın: ABS profilinin istenen şeklini, boyutunu ve belirli özelliklerini (örn. oluklar, delikler, dokular) açıkça belirleyin.

② CAD Modelleme: Profilin ayrıntılı bir 3D modelini oluşturmak için Bilgisayar Destekli Tasarım (CAD) yazılımını kullanın. Bu, nihai ürünün görselleştirilmesine ve üretimden önce gerekli ayarlamaların yapılmasına yardımcı olur.

2. Malzeme Seçimi:

① ABS Sınıfı: Uygulama gereksinimlerine göre uygun ABS sınıfını seçin (örneğin, darbe direnci, ısı direnci, UV kararlılığı).

② Katkı maddeleri: Mukavemet, esneklik veya görünüm gibi belirli özellikleri geliştirmek için dolgu maddeleri, renklendiriciler veya diğer katkı maddelerini eklemeyi düşünün.

3. Ekstrüzyon Süreci:

① Kalıp Tasarımı: Ekstrüzyon işleminde kullanılan kalıp, istenen profil şekli ve boyutuna uyacak şekilde özel olarak tasarlanmalıdır. Kalıp, esasen erimiş ABS'yi ekstrüde edilirken şekillendiren bir açıklığa sahip metal bir plakadır.

② Ekstrüzyon Parametreleri: ABS malzemesinin kalıptan doğru şekilde akmasını ve istenen şekli korumasını sağlamak için sıcaklık, basınç ve ekstrüzyon hızı gibi parametreleri ayarlayın.

4. Soğutma ve Boyutlandırma:

① Soğutma: Ekstrüzyondan sonra ABS profili, şeklini katılaştırmak için bir soğutma odasından veya su banyosundan geçer. Eğilme veya deformasyonu önlemek için uygun soğutma çok önemlidir.

② Boyutlandırma: Profilin soğudukça tam boyutlarını korumasını sağlamak için boyutlandırma araçları veya kalibratörler kullanın. Bu aletler profilin özelliklerine uyacak şekilde özel olarak üretilebilir.

5. İşlem Sonrası:

① Kesme: Ekstrüde profili testereler veya diğer kesme aletleri kullanarak gerekli uzunluklarda kesin.

② Son İşlem: İstenen yüzey dokusunu veya görünümünü elde etmek için zımparalama, parlatma veya kaplama gibi gerekli son işlemleri uygulayın.

③ Montaj: Profil daha büyük bir montajın parçasıysa, ek işleme veya birleştirme işlemleri (örn. kaynak, yapışkan yapıştırma) gerekebilir.

6. Kalite Kontrol:

① Muayene: Belirtilen boyutları ve toleransları karşıladıklarından emin olmak için nihai profilleri ölçün. Kumpas, mikrometre veya koordinat ölçüm makineleri (CMM) gibi araçlar kullanın.

② Test: Profillerin gerekli performans standartlarını karşıladığını doğrulamak için mekanik testler (örn. gerilme mukavemeti, darbe direnci) gerçekleştirin.

7. Paketleme ve Teslimat:

① Paketleme: Nakliye sırasında hasar görmesini önlemek için özel ABS profillerini güvenli bir şekilde paketleyin.

② Teslimat: Bitmiş profillerin müşteriye veya üretimin bir sonraki aşamasına teslimini düzenleyin.

8. Özelleştirme Seçenekleri:

① Renk: ABS profiller ekstrüzyon işlemi sırasında renklendiriciler eklenerek çeşitli renklerde üretilebilir.

② Yüzey İşlemi: Belirli kalıplar veya işlem sonrası teknikler kullanılarak farklı yüzey kaplamaları (örn. parlak, mat, dokulu) elde edilebilir.

③ Özel Özellikler: ABS formülasyonunu değiştirerek UV direnci, alev geciktirici veya anti-statik özellikler gibi özel özellikler ekleyin.

9. Prototipleme:

Prototip Geliştirme: Tam ölçekli üretimden önce, tasarımı test etmek ve gerekli ayarlamaları yapmak için prototipler geliştirin. Bu adım, potansiyel sorunların sürecin erken aşamalarında belirlenmesine yardımcı olur.

Özel ABS Profilleri Üreticisi

Plastik ekstrüzyon için tasarlanmış, olağanüstü güç, ısı direnci ve darbe dayanıklılığı sunan özel ABS profillerimizi keşfedin.

Özel ABS Ekstrüzyon Profilleri İmalatı Kılavuzu

- Profil Üretimi için Doğru ABS Malzemesi Nasıl Seçilir?

- ABS Profilleri için İşleme Hususları Nelerdir?

- ABS Malzeme için Renk Seçenekleri Nelerdir?

- ABS Profillerin Özel İmalatında Dikkat Edilmesi Gereken Temel Hususlar

- ABS Profillerinin Çevresel Etkisi Nedir?

- ABS Profiller Hangi Çevresel Koşullara Dayanabilir?

Profil Üretimi için Doğru ABS Malzemesi Nasıl Seçilir?

ABS profilleri üretmek için doğru ABS (Akrilonitril Bütadien Stiren) malzemesini seçmek, malzemenin uygulamanın gereksinimlerini karşıladığından emin olmak için sistematik bir yaklaşım gerektirir. İşte bilinçli bir karar vermenize yardımcı olacak yapılandırılmış bir kılavuz:

1. Başvuru Koşulları:

① Ortam: Profilin iç mekanda mı, dış mekanda mı yoksa zorlu koşullarda mı (örn. otomotiv, inşaat) kullanılacağını belirleyin.

② Gerilmeler: Mekanik yükleri, darbe sıklığını ve aşınma ve yıpranma beklentilerini tanımlayın.

③ Düzenleyici İhtiyaçlar: FDA (gıda ile temas), RoHS (elektronik), UL (yanıcılık) veya ISO standartları gibi sertifikaları kontrol edin.

2. Malzeme Özellikleri:

① Darbe Dayanımı: Koruyucu donanım veya otomotiv parçaları için yüksek darbe dereceleri.

② Çekme Dayanımı/Esneklik: Yapısal taleplere göre seçim yapın.

③ Kimyasal Direnç: Solventlere, yağlara veya asitlere maruz kalma durumunu değerlendirin. Gerekirse kimyasallara dayanıklı kaliteler veya katkı maddeleri kullanın.

④ Termal Kararlılık: Isı kaynaklarına yakın ortamlar için yüksek sıcaklık dereceleri (örn. ısıya dayanıklı veya cam dolgulu ABS).

⑤ UV Dayanımı: Bozulmayı önlemek için açık havada kullanılacaksa UV ile stabilize edilmiş ABS veya katkı maddeleri tercih edin.

3. Üretim Süreci:

① Ekstrüzyon/Enjeksiyon Kalıplama: Uygun eriyik akış indekslerine (MFI) sahip kaliteleri seçin. Ekstrüzyon için daha düşük MFI, karmaşık kalıplar için daha yüksek.

② Büzülme/Nem Emme: Malzeme özelliklerinin işleme koşullarıyla (örn. kurutma gereksinimleri) uyumlu olduğundan emin olun.

4. Estetik ve Fonksiyonel Katkı Maddeleri:

① Renk/Yüzey Cilası: Tüketim malları için pigmentli kaliteleri veya üstün yüzey kaplamalı olanları kullanın.

② Alev Geciktiriciler: Elektrik uygulamaları veya yapı malzemeleri için gereklidir.

Dolgu maddeleri: Daha fazla mukavemet veya iletkenlik için cam/karbon fiberler.

5. Maliyet ve Bulunabilirlik:

① Bütçe Dengesi: Standart ve özel kaliteleri karşılaştırın. Performans maliyeti haklı çıkarmadıkça aşırı spesifikasyondan kaçının.

② Tedarikçi Güvenilirliği: Tutarlı kalite, teknik destek ve makul MOQ'lar sunan saygın tedarikçilerle iş ortaklığı yapın.

6. Prototip Oluşturma ve Test Etme:

① Performans Testi: Prototipler üzerinde stres, termal ve çevresel testler gerçekleştirin.

② Süreç Doğrulama: Deneme çalışmaları sırasında bükülme, büzülme veya kırılganlık gibi sorunları kontrol edin.

7. Sürdürülebilirlik Hususları:

① Geri Dönüştürülmüş İçerik: Özellikler gereksinimlerle uyumluysa geri dönüştürülmüş ABS seçeneklerini araştırın.

② Yaşam Döngüsü Etkisi: Bertaraf, geri dönüşüm seçeneklerini ve çevresel düzenlemeleri değerlendirin.

ABS Profilleri için İşleme Hususları Nelerdir?

ABS (Akrilonitril-Bütadien-Stiren Kopolimer) profillerinin ekstrüzyonla işlenmesi, malzeme özelliklerinin, proses parametrelerinin ve ekipman konfigürasyonunun kapsamlı bir şekilde değerlendirilmesini gerektirir. Aşağıda, plastik ekstrüzyon teknolojisi bağlamında analiz edilen ABS ekstrüzyon profilleri için temel işleme hususları yer almaktadır:

1. Malzeme Seçimi ve Ön İşleme:

① Reçine Spesifikasyonu: ABS ekstrüzyonunda, iyi bir eriyik akışı ve stabil kalıplama sağlamak için tipik olarak 0,5-5,0 g/10dk eriyik indeksine (MI) sahip reçineler kullanılır.

② Kurutma: ABS güçlü higroskopik özelliklere sahiptir ve nem içeriğini 0.02%-0.2%'ye düşürmek için 80-90°C'de 4 saatten fazla kurutulması gerekir, böylece ekstrüzyon sırasında kabarcıklar veya yüzey kusurları önlenir.

③ Geri Dönüştürülmüş Malzeme Kullanımı: Geri dönüştürülmüş malzeme karıştırılırsa, oran 30%'nin altında tutulmalı ve safsızlıklardan kaynaklanan kontaminasyonu önlemek için kurutma süresi uzatılmalıdır.

2. Ekstrüzyon Sıcaklık Kontrolü:

① Segmentli Sıcaklık Kontrolü: Sıcaklık ayarları erime indeksine göre ayarlanmalıdır. Daha düşük erime indeksine sahip reçineler için, besleme bölgesi sıcaklığı üst sınırda (örneğin, 200-275°C) olmalı ve erime akışı ile gaz giderme verimliliğini dengelemek için akış aşağı sıcaklığı alt sınırda olmalıdır.

② Kalıp Sıcaklığı: Ekstrüde sacda eşit olmayan kalınlık veya uzunlamasına büzülmeyi önlemek için kalıp ağzı sıcaklığı eşit olmalıdır (en fazla 15°C sapma ile).

③ Havalandırma Bölgesinde Daha Yüksek Sıcaklık: Uçucu maddelerin dışarı atılmasını kolaylaştırmak ve kabarcık oluşumunu azaltmak için havalandırma bölgesi sıcaklığı biraz daha yüksek olmalıdır.

3. Kalıp ve Süreç Parametre Tasarımı:

① Kalıp Boşluğu: Kalıp boşluğu, özellikle hassas ayar gerektiren ince levha ekstrüzyonunda eriyik büzülmesini telafi etmek için tipik olarak hedef kalınlığın 115%-130%'sine ayarlanır.

② Filtre Yapılandırması: Çok katmanlı ağ filtreler kullanın (iki veya üç katman için 40 ağ × 40 ağ gibi) ve kirliliklerden kaynaklanan tıkanmaları önlemek için bunları her 12 saatte bir değiştirin.

③ Vakum Kontrolü: Uçucu maddelerin etkili bir şekilde uzaklaştırılmasını sağlamak ve yüzey kusurlarını önlemek için gerekli vakum seviyesini koruyun.

4. Soğutma ve Şekillendirme:

① Üç Silindirli Kalenderleme: Merdanelerin sıcaklık gradyanı (örneğin, 80-85°C'de giriş merdanesi, 85-90°C'de orta merdane, 90-105°C'de çıkış merdanesi), levha bükülmesini en aza indirmek için uygun şekilde eşleştirilmelidir.

② Çektirme Hızı: Çektirme hızı, soğutma sırasında büzülmeye karşı koymak ve sacın boyutsal stabilitesini sağlamak için üç silindirli hat hızından biraz daha düşük olmalıdır.

5. Ekipman ve Operasyon Yönetimi:

① Başlangıç Ön Isıtması: Kalıp, ayarlanan sıcaklığa kadar önceden ısıtılmalı ve eriyik basıncında ani dalgalanmaları önlemek için başlamadan önce 0,5 saat boyunca sabit bir sıcaklıkta tutulmalıdır.

② Vida Hızı: Başlangıçta vida hızı 10 rpm'nin altında kontrol edilmelidir. Eriyik basıncı stabilize olduğunda, ekipmanın aşırı yüklenmesini önlemek için hız kademeli olarak artırılabilir.

③ Kapatma İşlemi: Makineyi durdurmadan önce, malzeme bozulmasını veya karbonlaşmayı azaltmak için bekleme moduna kadar soğutun.

6. Yüzey Kalitesi ve İşlem Sonrası:

① Kirliliğin Önlenmesi: Toz kontaminasyonundan kaynaklanan yüzey kusurlarını önlemek için kalıp temiz tutulmalıdır, operatörler doğrudan temas kontaminasyonunu en aza indirmek için eldiven giymelidir.

② Soğutma ve Paketleme: Ekstrüzyondan sonra, sıkıştırmadan kaynaklanan deformasyonu önlemek için tabaka katmanlar halinde (kartonla ayrılmış) depolanmalı ve yüksek sıcaklıktaki ortamlardan uzak tutulmalıdır.

7. Çevre Koruma ve Sürdürülebilirlik:

Geri dönüşüm: ABS geri dönüştürülebilir (#9 geri dönüşüm sembolü ile tanımlanır). Geri dönüştürülmüş malzeme ayrı olarak harmanlanabilir veya ekstrüde edilebilir, böylece kaynak israfı azaltılır.

ABS Malzeme için Renk Seçenekleri Nelerdir?

ABS (Akrilonitril Bütadien Stiren), mukavemet, darbe direnci ve estetik esneklik dengesi nedeniyle ekstrüzyonda yaygın olarak kullanılan çok yönlü bir termoplastiktir. Aşağıda, endüstri uygulamaları ve malzeme özelliklerine dayalı olarak ABS profilleri için renk özelleştirmesi ve ilgili hususların bir dökümü yer almaktadır.

1. Standart ve Özelleştirilebilir Renk Aralıkları:

ABS ekstrüzyon profilleri, üreticiye ve uygulama gereksinimlerine bağlı olarak neredeyse sonsuz renk seçeneğinde mevcuttur:

① Standart renkler: Siyah, beyaz ve nötr tonlar endüstriyel uygulamalarda yaygındır (örneğin, hidrolikte siyah ABS borular, cihazlar için beyaz/nötr profiller).

② Özel renkler: Metalik yüzeyler, yarı saydam varyantlar ve canlı tonlar dahil olmak üzere özel renkler genellikle mevcuttur.

③ Özel efektler: Dekoratif folyolar (örn. ahşap tahıl, karbon fiber desenler) ve birlikte ekstrüde edilmiş katmanlar (örn. yumuşak dokunuşlu yüzeyler için TPU) tasarım olanaklarını genişletir.

2. Yüzey İşlemleri ve Dokular:

Renk sunumu yüzey işlemleriyle yakından bağlantılıdır:

① Parlaklığa karşı mat: Çok parlak yüzeyler canlılığı artırırken, mat seçenekler parlamayı azaltır ve kusurları gizler.

② Dokulu yüzeyler: Kabartmalı veya damarlı dokular doğal malzemeleri (örn. ahşap, metal) taklit edebilir ve otomotiv ve tüketim mallarında popülerdir.

③ Lamine katmanlar: PVDF veya PMMA kaplamalar, renk bütünlüğünü korurken dayanıklılık ve "anti-grafiti" özellikleri ekler.

3. Malzeme Sınıfları ve Renk Kısıtlamaları:

Bazı ABS formülasyonları renk çeşitliliği yerine performansa öncelik verir:

① Isıya dayanıklı kaliteler: Yüksek ısıya dayanıklı ABS (örn. B250 serisi), termal stabilizatör katkıları nedeniyle renk seçeneklerini nötr tonlarla sınırlayabilir.

② UV'ye dayanıklı seçenekler: ASA kapaklı ABS (örn. ASAB300) dış mekan kullanımı için UV direnci sunar ancak renk paletlerini hava koşullarına dayanıklı pigmentlerle sınırlandırabilir.

③ Geri Dönüştürülmüş ABS: Genellikle estetikten ziyade maliyet verimliliğine öncelik veren sessiz veya karışık renklerde mevcuttur.

4. Endüstri Uygulamaları ve Renk Trendleri:

① Otomotiv: Metalik yüzeyler, dokulu siyahlar ve tutuşmaya dayanıklı renkler (örn. UL94 V-0 uyumlu tonlar).

② Tüketici elektroniği: Görsel çekicilik için parlak, parlak renkler ve yarı saydam profiller.

③ Yapı: Borular için standart siyah veya beyaz, mimari vurgular için lamine folyolar.

5. Renk Seçimi için En İyi Uygulamalar:

① Üreticilere danışın: Duruplast ve Bausano gibi markalar, renk seçimlerini mekanik gerekliliklerle (örn. kimyasal direnç, UV stabilitesi) uyumlu hale getirmek için işbirliğini vurgulamaktadır.

② Uyumluluk için test edin: Pigmentler ve katkı maddeleri malzeme özelliklerini etkileyebilir (örn. darbe dayanımı, yanıcılık).

③ Kaplamalara öncelik verin: Dış mekan kullanımı için, solmayı önlemek amacıyla akrilik vernikler veya ASA katmanları uygulayın.

ABS Profillerin Özel İmalatında Dikkat Edilmesi Gereken Temel Hususlar Nelerdir?

ABS ekstrüzyon profillerinin özel üretimi, malzeme seçimi, tasarım, proses kontrolü ve işlem sonrası aşamalarda dikkatli bir planlama gerektirir. Aşağıda, belirli endüstriyel uygulamalara göre uyarlanmış yüksek kaliteli, uygun maliyetli ABS profilleri sağlamak için kritik faktörler yer almaktadır.

1. Malzeme Seçimi ve Formülasyonu:

ABS (Akrilonitril Bütadien Stiren) sertliği, darbe direnci ve çok yönlülüğü ile ödüllendirilir, ancak performansı doğru kalite ve katkı maddelerinin seçilmesine bağlıdır:

① Sınıf Seçimi: Ekstrüzyon sınıfı ABS, tüpler, kanallar veya karmaşık geometriler gibi sürekli profiller üretmek için akış özelliklerine göre optimize edilmiştir. Otomotiv veya dış mekan uygulamaları için alev geciktirici veya UV-stabilize kaliteler gerekebilir.

② Katkı maddeleri: Renklendiriciler, dolgu maddeleri (örn. cam elyafı) veya stabilizatörler UV direnci veya alev geciktiricilik gibi özellikleri geliştirebilir.

③ Sürdürülebilirlik: Geri dönüştürülmüş ABS (#9 reçine) performansı korurken maliyetleri ve çevresel etkiyi azaltabilir.

2. Kesit Tasarımı ve Geometrik Optimizasyon:

Profilin geometrisi işlevselliği, üretilebilirliği ve maliyeti doğrudan etkiler:

① Duvar Kalınlığı: Eğilme veya zayıf noktaları önlemek için eşit kalınlık sağlayın. Kalınlıktaki ani değişiklikler ekstrüzyon sırasında akış dengesizliklerine neden olabilir.

② Karmaşıklık: Karmaşık şekiller (örn. U kanalları, T kesitleri), bükülme gibi kusurları önlemek için hassas kalıp tasarımı ve kontrollü soğutma gerektirir.

③ Fonksiyonel Özellikler: Otomotiv kaplamaları veya koruyucu muhafazalar gibi uygulamalarda mukavemet-ağırlık oranlarını artırmak için alt kesimler, nervürler veya içi boş bölümler ekleyin.

3. Ekstrüzyon Süreci Parametreleri:

ABS ekstrüzyonu sıcaklık, hız ve malzeme akışı üzerinde sıkı kontrol gerektirir:

① Malzeme Hazırlama: Kabarcıklar veya gümüş çizgiler gibi yüzey kusurlarını önlemek için ABS'yi ≤0,13% nem içeriğine kadar önceden kurutun.

② Sıcaklık Kontrolü: Bozulma olmadan uygun eriyik akışını sağlamak için varil sıcaklıklarını 220-250°C arasında tutun.

③ Ekstrüzyon Hızı: Üretim verimliliği ile yüzey kalitesini dengelemek için hızı optimize edin. Yüksek hızlar akış dengesizliklerine neden olabilirken, yavaş hızlar malzemenin takılması riskini taşır.

4. Kalıp Tasarımı ve Soğutma Sistemleri:

Kalıp ve soğutma işlemi, boyutsal doğruluk elde etmek için kritik öneme sahiptir:

① Kalıp Geometrisi: Kalıpları, soğutma sırasında malzeme büzülmesini hesaba katarak profilin enine kesitine uyacak şekilde tasarlayın. Karmaşık kalıplar bölümlere ayrılmış veya modüler tasarımlar gerektirebilir.

② Soğutma Kanalları: Düzgün soğutma çarpılmayı önler ve yüzey düzgünlüğü sağlar. Su soğutmalı kalıplar veya hava bıçakları yaygın olarak kullanılır.

5. Ekstrüzyon Sonrası İmalat ve Son İşlem:

İkincil işlemler işlevselliği ve estetiği artırır:

① Kesme ve Delme: Hassas kesim, profillerin uzunluk toleranslarını karşılamasını sağlar. CNC işleme, montaj için delikler veya çentikler ekleyebilir.

② Yüzey İşlemi: ABS, tüketici elektroniği veya tabela gibi uygulamalar için boyama, cilalama veya tekstüre işlemlerini kabul eder.

③ Kalite Testi: Profilleri darbe direnci, boyutsal kararlılık ve kimyasal uyumluluk açısından doğrulayın.

6. Sürdürülebilirlik ve Maliyet Verimliliği:

① Geri dönüştürülebilirlik: ABS tamamen geri dönüştürülebilir ve geri dönüştürülmüş içeriğin entegre edilmesi malzeme maliyetlerini azaltır.

② Atık Azaltma: Hurdayı en aza indirmek için tasarımları optimize edin. Kapalı devre soğutma sistemleri ve enerji tasarruflu ekstrüderler çevresel etkiyi daha da azaltır.

ABS Profillerinin Çevresel Etkisi Nedir?

Bir mühendislik plastiği olan Akrilonitril-Bütadien-Stiren (ABS), mükemmel kapsamlı özellikleri nedeniyle boru, profil, elektronik muhafazalar ve diğer ürünlerin üretimi için ekstrüzyon işlemlerinde yaygın olarak kullanılmaktadır. Çevresel direnci, uygulamalarının güvenilirliğini doğrudan etkiler. Aşağıda, plastik ekstrüzyon işlemlerinin özellikleri dikkate alınarak, çeşitli çevresel koşullar altında ekstrüde ABS profillerinin performansının ayrıntılı bir analizi yer almaktadır.

1. Sıcaklık Direnci:

Ekstrüde ABS profillerinin sıcaklık direnci, bileşimleri ve işleme teknolojileri ile yakından ilgilidir:

① Standart ABS: 40°C ila 80°C aralığında istikrarlı bir şekilde kullanılabilir ve düşük sıcaklıklarda tokluğu korur (örneğin, soğuk ortamlarda otomotiv parçalarının darbe direnci).

② Yüksek Isıya Dayanıklı ABS: Katkı maddeleri veya monomer oranı ayarlamaları ile modifiye edilmiş, 93-118°C ısı sapma sıcaklığına ulaşan, yüksek sıcaklık uygulamaları için uygun (örn. motor bölmelerine yakın parçalar).

③ İşleme Etkisi: Ekstrüzyon sırasında, homojen malzeme akışını sağlamak ve termal bozulmayı önlemek için eriyik sıcaklığı 210-240°C arasında kontrol edilmeli ve nihai ürünün termal stabilitesi optimize edilmelidir.

2. Kimyasal ve Korozyon Direnci:

ABS'nin yaygın kimyasallara karşı orta düzeyde direnci vardır, ancak modifikasyonlar özel uygulamalara göre seçilmelidir:

① Dayanıklıdır: Zayıf asitler, alkaliler, yağlar ve alkoller, ev aletleri muhafazaları ve boru sistemleri (örn. drenaj boruları) için uygun hale getirir.

② Hassas: Güçlü asitler (örn. konsantre sülfürik asit) ve güçlü solventler (örn. aseton) ABS yüzeylerini aşındırabilir ve daha fazla koruma için ko-ekstrüzyon veya kaplama gerektirir.

③ Ekstrüzyon Süreci Optimizasyonu: Çok katmanlı ko-ekstrüzyon teknolojisi, dezenfektanlara dayanıklı tıbbi cihaz profillerinde görüldüğü gibi korozyon direncini artırmak için diğer malzemeleri (bariyer katmanları gibi) entegre edebilir.

3. UV ve Hava Koşullarına Dayanıklılık:

ABS'nin hava koşullarına dayanıklılığı nispeten düşüktür ve uzun süre dış mekanda kaldığında sararıp kırılgan hale gelebilir, ancak süreç iyileştirmeleri bu etkileri azaltabilir:

① Modifikasyon Çözümleri: UV stabilizatörleri eklemek veya hava koşullarına dayanıklı malzemelerle (ASA gibi) birlikte ekstrüzyon yapmak dış mekan ömrünü uzatabilir (örneğin, binalar için dış kaplama).

② Yüzey İşlemleri: Elektrokaplama, püskürtme veya film kaplama gibi ekstrüzyon sonrası işlemler UV direncini artırırken estetiği de geliştirir.

4. Mekanik Stres ve Darbe Dayanımı:

ABS'nin bütadien bileşeni yüksek darbe direnci sağlayarak dinamik yük uygulamaları için idealdir:

① Düşük Sıcaklık Tokluğu: 40°C'de tokluğunu korur, soğutmalı ekipman çerçeveleri veya otomotiv tamponları için uygundur.

② Ekstrüzyon Süreci Avantajları: Kalıp tasarımı ve soğutma hızları optimize edilerek profillerin iç yapısı iyileştirilebilir ve darbe mukavemeti daha da artırılabilir (örn. alet sapları, spor ekipmanları).

5. Nem ve Elektrik Performansı:

ABS düşük nem emme oranına (yaklaşık 0,2-0,4%) ve mükemmel yalıtım özelliklerine sahiptir, bu da onu nemli ortamlardaki elektronik uygulamalar için uygun hale getirir:

① Moisture Resistance: Strict drying control during extrusion (raw material moisture content <0.05%) prevents dimensional deformation due to moisture absorption.

② Elektriksel Güvenlik: Elektrik muhafazalarında ve bağlantı kutularında yaygın olarak kullanılır, nemli koşullarda bile istikrarlı yalıtım performansını korur.

6. Performansı Etkileyen Temel Ekstrüzyon Süreci Faktörleri:

ABS profillerinin çevresel direnci sadece malzemenin kendisine değil, aynı zamanda kritik ekstrüzyon işlemi parametrelerine de bağlıdır:

① Sıcaklık Kontrolü: Aşırı eriyik sıcaklığı malzemenin bozulmasına neden olabilirken, yetersiz sıcaklık akışkanlığı etkiler. Hassas kontrol mekanik özellikleri ve yüzey kalitesini dengeler.

② Kalıp Tasarımı: Karmaşık profil kesitleri (örn. içi boş yapılar), homojen malzeme dağılımı sağlamak ve iç gerilimi azaltmak için özel kalıplar gerektirir.

③ Soğutma Hızı: Hızlı soğutma kristalliği azaltarak tokluğu artırırken, yavaş soğutma sertliği artırarak farklı uygulama gereksinimlerine uyum sağlar.

ABS Profiller Hangi Çevresel Koşullara Dayanabilir?

ABS (Akrilonitril Bütadien Stiren), endüstriyel ve tüketici uygulamaları için hafif, sert profiller oluşturmak üzere ekstrüzyon işlemlerinde yaygın olarak kullanılan çok yönlü bir termoplastiktir. Çevresel dayanıklılığını anlamak mühendisler, tasarımcılar ve üreticiler için kritik önem taşır. Aşağıda, ekstrüzyona özgü hususlara odaklanarak ABS ekstrüzyon profillerinin dayanabileceği çevresel koşulları inceliyoruz.

1. Sıcaklık Direnci:

ABS orta sıcaklık aralıklarında mükemmeldir ancak aşırı ortamlarda sınırlamaları vardır:

- Düşük Sıcaklıklar: ABS, sıfırın altındaki sıcaklıklarda (-40°C'ye kadar) bile yüksek darbe direncini korur, bu da onu dondurucu bileşenleri, soğuk depo kaplamaları ve kış koşullarına maruz kalan otomotiv parçaları için ideal hale getirir.

- Yüksek Sıcaklıklar: ABS iyi bir ısı stabilitesine sahip olsa da, 80-90°C'nin üzerinde uzun süreli maruz kalma deformasyona neden olabilir. Yüksek sıcaklık uygulamaları için (örn. otomotiv kaporta bileşenleri), ısıya dayanıklı ABS türevleri veya kaplamaları önerilir.

Ekstrüzyon İçgörüsü: Ekstrüzyon sırasında ABS 200-240°C arasındaki sıcaklıklarda işlenerek homojen akış ve boyutsal kararlılık sağlanır. Ekstrüzyon sonrası tavlama (örn. kontrollü soğutma) kristalliği ve termal performansı artırır.

2. Kimyasal Direnç:

ABS, yaygın kimyasallara karşı dengeli bir direnç sunar ancak belirli çözücülerle mücadele eder:

- Dayanıklıdır: Yağlar, gresler, seyreltilmiş asitler ve alkaliler. Bu sayede sıhhi tesisat boruları, laboratuvar ekipmanları ve otomotiv sıvı rezervuarları için uygundur.

- Hassas Olduğu Maddeler: Polimer matrisini bozabilen konsantre asitler (örn. nitrik asit), aromatik hidrokarbonlar (örn. ksilen) ve halojenli çözücüler (örn. aseton).

Ekstrüzyon Avantajı: Kimyasal olarak dayanıklı katmanlarla (örn. PVC veya floropolimerler) birlikte ekstrüzyon, ABS'nin kimyasal işleme tesisleri gibi zorlu ortamlarda uygulanabilirliğini artırabilir.

3. UV ve Hava Koşullarına Dayanıklılık:

ABS'nin UV direnci zayıftır, bu da uzun süre güneş ışığına maruz kaldığında renk bozulmasına ve gevrekleşmeye yol açar. Ancak, modifikasyonlar bu durumu hafifletebilir:

- Katkı maddeleri: UV stabilizatörleri veya karbon siyahı pigmentleri dış mekan dayanıklılığını artırır.

- Kapak Katmanları: ABS'nin ASA (Akrilonitril Stiren Akrilat) gibi hava koşullarına dayanıklı polimerlerle birlikte ekstrüzyonu, dış mekan tabelaları, deniz kaplamaları ve bahçe mobilyaları için UV direncini artırır.

Ekstrüzyon Notu: Modifiye edilmemiş ABS profilleri, iç mekan uygulamaları (örn. cihazlar, ofis ekipmanları) veya koruyucu kaplamalarla kısa süreli dış mekan kullanımı için en uygunudur.

4. Nem ve Nemlilik:

ABS doğası gereği higroskopik değildir, yani nemi emmez. Bu özellik soğutma üniteleri, banyolar ve denizcilik iç mekanları gibi nemli ortamlarda boyutsal kararlılık sağlar.

Ekstrüzyon İpucu: ABS su emilimine direnç gösterirken, drenaj sistemleri gibi su altında kalan uygulamalarda su yalıtımı için ekstrüzyon sonrası işlemler (örn. sızdırmazlık derzleri) önerilir.

5. Mekanik Stres ve Darbe:

ABS'nin sağlamlığı ve sertliği onu yüksek stresli ortamlar için ideal kılar:

- Darbe Dayanımı: Elektrikli alet muhafazaları, koruyucu muhafazalar ve spor ekipmanları gibi dinamik yük senaryolarında iyi performans gösterir.

- Yorulma Direnci: Esnekliği nedeniyle tekrarlayan stres uygulamaları (örn. konveyör bileşenleri) için uygundur.

Ekstrüzyon Tasarımı: İçi boş profiller (örneğin borular, C-kanalları) mukavemet-ağırlık oranlarını optimize ederken, birlikte ekstrüde edilmiş katmanlar kritik stres noktalarını güçlendirebilir.

6. Alev ve Elektrik Tehlikeleri:

Standart ABS yanıcıdır ve yandığında zehirli dumanlar çıkarır. Bununla birlikte:

- Alev Geciktirici Sınıflar: Özel ABS formülasyonları, elektrik muhafazaları ve otomotiv iç mekanları için UL94 V-0 standartlarını karşılar.

- Elektrik Yalıtımı: ABS'nin dielektrik dayanımı, sıcaklıkların güvenli sınırlar içinde kalması koşuluyla kablo kanalları ve elektronik muhafazalar için uygundur.

MÜŞTERİ İÇİN SSS

İle Başlarken Uplastech

Sorularınız mı var? Cevaplarımız var.

Ekstrüzyon, vakumlu şekillendirme, şişirme ve hassas kalıp yapımında uzmanlaşarak çeşitli üretim ihtiyaçlarınızı karşılamak için özelleştirilmiş çözümler sunuyoruz.

B2B ortaklıklarına odaklanarak ve ekstrüzyon, termoform, şişirme ve hassas kalıp yapımı alanlarında çözümler sunarak otomotiv, elektronik, tüketim malları ve ambalaj dahil olmak üzere çeşitli sektörlerle çalışıyoruz.

Evet, çözümlerimizi benzersiz gereksinimlerinize uyacak şekilde uyarlıyoruz.

İletişime Geçin

Fiyat teklifi almak için bize e-posta göndermekten veya aşağıdaki formu doldurmaktan çekinmeyin.

E-posta: uplastech@gmail.com