Termoform, ambalajdan otomotiv bileşenlerine kadar geniş bir yelpazede plastik ürünler oluşturmak için kullanılan çok yönlü bir üretim sürecidir. Ancak, termoform sırasında ortaya çıkabilecek yaygın bir kusur şudur dokumaBu da plastik tabakada istenmeyen kırışıklıklar veya kıvrımlar olarak ortaya çıkar. Dokuma, nihai ürünün hem estetik hem de işlevsel niteliklerini tehlikeye atarak kötü uyum, ilave sürtünme veya yapısal zayıflıklar gibi sorunlara yol açabilir. Bu nedenle, yüksek kaliteli ısıyla şekillendirilmiş parçalar sağlamak için dokumanın önlenmesi çok önemlidir.

Ağ oluşumunu önlemeye yönelik temel stratejiler arasında kalıp tasarımının optimize edilmesi, eşit ısıtma sağlanması, uygun malzemelerin seçilmesi ve doğru şekillendirme tekniğinin seçilmesi yer alır.

Kusursuz parçalar üretmeyi hedefleyen üreticiler için, ağ oluşumunun nedenlerini ve bunların nasıl azaltılacağını anlamak çok önemlidir. Bu kılavuz, termoformda tüllenmeyi önlemenize yardımcı olabilecek malzemeleri, süreçleri ve tasarım hususlarını incelemektedir.

Doğru kalıp tasarımı, ağ oluşumunu önlemede en önemli faktördür.Doğru

Yuvarlatılmış köşelere, uygun çekim açılarına ve keskin geçişlerden kaçınmaya sahip kalıp tasarımları, eşit malzeme dağılımını teşvik ederek ağ oluşturma riskini önemli ölçüde azaltabilir.

Daha kalın plastik levhalar kullanılarak dokuma tamamen ortadan kaldırılabilir.Yanlış

Daha kalın levhalar perdelenmeye daha az eğilimli olsa da, perdelenmeyi etkili bir şekilde önlemek için kalıp tasarımı ve proses parametreleri gibi diğer faktörlerin de optimize edilmesi gerekir.

- 1. Dokumayı En Aza İndirmek İçin Termoformda Kullanılan Yaygın Malzemeler Nelerdir?

- 2. Termoform Sürecinde Dokumanın Oluşabileceği Adımlar Nelerdir?

- 3. Termoformda Ağ Oluşumunu Önlemedeki Temel Faktörler Nelerdir?

- 4. Dokumanın Önlenmesinin Kritik Olduğu Uygulamalar Nelerdir?

- 5. Dokumaya İlişkin Termoform ve Enjeksiyon Kalıplama Arasındaki Farklar Nelerdir?

- 6. Sonuç

Dokumayı En Aza İndirmek İçin Termoformda Kullanılan Yaygın Malzemeler Nelerdir?

Doğru malzemenin seçilmesi, termoformda ağ oluşumunu en aza indirmek için kritik öneme sahiptir. Farklı plastikler, şekillendirme işlemi sırasında farklı davranışlar sergiler ve bazıları diğerlerine göre tüllenmeye daha yatkındır. Aşağıda termoformda kullanılan en yaygın malzemeler ve bu malzemelerin dokuma ile ilgili eğilimleri yer almaktadır.

-

PET (Polietilen Tereftalat): Sertliği ve berraklığı ile bilinen PET'in ağ oluşturma eğilimi daha azdır, bu da onu pürüzsüz yüzeylerin gerekli olduğu ambalaj gibi uygulamalar için ideal hale getirir.

-

ABS (Akrilonitril Bütadien Stiren): Çok yönlü bir plastiktir, aşırı ısındığında veya aşırı gerildiğinde ağ oluşturmaya eğilimli olabilir, ancak uygun proses kontrolü ile iyi performans gösterir.

-

PP (Polipropilen): Kimyasal direnci nedeniyle değerli olan PP, ince ölçülerde ağ oluşturmaya eğilimli olabilir, ancak dikkatli ısıtma ve şekillendirme teknikleriyle yönetilebilir.

Tablo: Termoform Plastikler ve Dokuma Eğilimleri

| Plastik Tip | Tipik Kalınlık Aralığı | Dokuma Üzerine Notlar |

|---|---|---|

| PET | 0.010" - 0.060" | Sertlik nedeniyle ağ örmeye daha az eğilimli |

| ABS | 0.030" - 0.250" | Aşırı ısındığında veya çok fazla gerildiğinde ağ yapabilir |

| PP | 0.020" - 0.125" | İnce ölçülerde dokumaya eğilimli |

PET, termoformda ağ oluşumunu önlemek için en iyi malzemedir.Yanlış

PET ağ örmeye daha az eğilimli olsa da, en iyi malzeme özel uygulama ve proses koşullarına bağlıdır.

Malzeme seçimi hakkında daha fazla bilgi için şu adrese göz atın Gelişmiş Plastiform: Isıl Şekillendirilmiş Plastiklerde Ağ Oluşumu Nasıl Önlenir1.

Termoform Sürecinde Dokumanın Oluşabileceği Adımlar Nelerdir?

Termoform süreci birkaç aşamadan oluşur ve uygun şekilde yönetilmezse çeşitli noktalarda dokuma ortaya çıkabilir. Bu adımların anlaşılması, önleme stratejilerinin nerede uygulanacağının belirlenmesine yardımcı olur.

-

Isıtma: Plastik levha yumuşama noktasına kadar ısıtılır. Eşit olmayan ısıtma, bazı alanların diğerlerinden daha fazla gerilmesine neden olarak ağ oluşma riskini artırabilir.

-

Şekillendirme: Isıtılan tabaka vakum, basınç veya mekanik kuvvet kullanılarak kalıp üzerine gerilir. Bu aşama, malzemenin eşit dağılmaması durumunda dokumanın meydana geldiği birincil aşamadır.

-

Soğutma: Şekillendirilen parça, şeklini oturtmak için soğutulur. Yanlış soğutma, mevcut dokumayı kötüleştirebilir veya ek bozulmalara neden olabilir.

-

Kırpma: Fazla malzeme kesilerek uzaklaştırılır. Dokuma genellikle bu aşamada ayarlanmış olsa da, kırpma mevcut kusurları vurgulayabilir veya ağırlaştırabilir.

Dokuma sadece şekillendirme aşamasında meydana gelir.Yanlış

Dokuma en çok şekillendirme sırasında görülse de, ısıtma veya soğutmadaki sorunlar da oluşumuna katkıda bulunabilir.

Termoform sürecini daha derinlemesine incelemek için şu adresi ziyaret edin Vikipedi: Termoform2.

Termoformda Ağ Oluşumunu Önlemedeki Temel Faktörler Nelerdir?

Dokuma oluşumunu etkileyen çeşitli faktörler vardır ve bunların ele alınması hatasız üretimin anahtarıdır. İşte dikkate alınması gereken en kritik unsurlar.

-

Kalıp Tasarımı:

-

Malzeme akışını ve parça bırakmayı kolaylaştırmak için çekim açıları (dişi özellikler için 1,5°-2°, erkek için 4°-6°) kullanın.

-

Malzemeyi hapsedebilecek ve dokumaya neden olabilecek keskin geçişlerden kaçınmak için yuvarlatılmış köşeler (minimum 0,015"-0,125" yarıçap) ekleyin.

-

-

Sac Kalınlığı:

- Daha kalın levhalar (>1/16") dokumaya daha az duyarlıdır ancak diğer kusurları önlemek için hassas ısıtma gerektirir.

-

Isıtma Tekdüzeliği:

- Hatta ısıtma, ağ oluşmasına neden olabilecek aşırı gergin alanları önler.

-

Şekillendirme Tekniği:

- Basınçlı şekillendirme, malzemeyi daha eşit bir şekilde dağıtmak için pozitif basınç uygular ve vakumlu şekillendirmeye kıyasla ağ oluşumunu azaltır.

Vakumlu şekillendirme yerine basınçlı şekillendirmenin kullanılması ağ oluşumu riskini azaltabilir.Doğru

Basınçlı şekillendirme, tabakaya pozitif basınç uygulayarak malzemenin daha eşit bir şekilde dağılmasına yardımcı olur ve vakumlu şekillendirmeye kıyasla ağ oluşumunu azaltır.

Ayrıntılı yönergeler için bkz. Ray Ürünleri: Tasarım: Tasarım Kılavuzu Bölüm 2'den3.

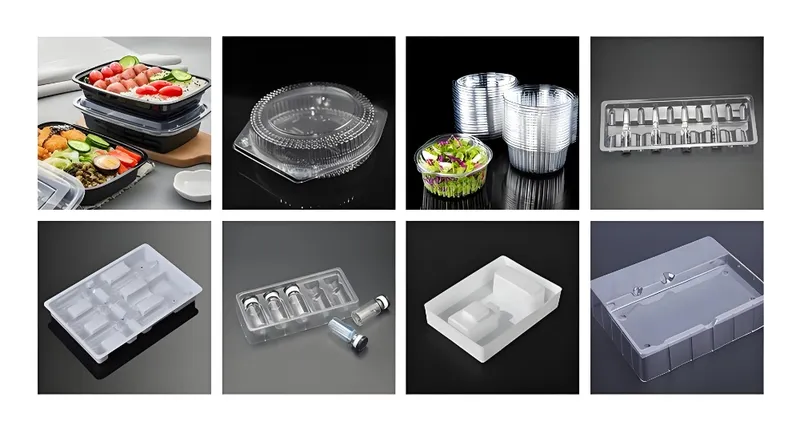

Dokumanın Önlenmesinin Kritik Olduğu Uygulamalar Nelerdir?

Dokuma, özellikle hassasiyet ve estetiğin hayati önem taşıdığı sektörlerde zararlı olabilir. Aşağıda, dokumadan kaçınmanın öncelikli olduğu temel uygulamalar yer almaktadır.

-

Paketleme:

- Dokuma, blister ambalajlarda veya gıda kaplarında sızdırmazlık bütünlüğünü tehlikeye atarak kontaminasyon veya raf ömrünün kısalması riskini doğurabilir.

-

Otomotiv:

- İç paneller ve trim, estetik ve işlevsellik için düzgün uyum ve minimum sürtünme gibi pürüzsüz yüzeyler gerektirir.

-

Tıbbi Cihazlar:

- Dokumalar bakteri barındırabileceğinden veya cihazın yerleşimini bozabileceğinden, sterilite ve düzgün oturmayı sağlamak için tepsiler ve ambalajlar hatasız olmalıdır.

Bu sektörlerde, dokumanın önlenmesi hem ürün kalitesi hem de performans için çok önemlidir.

Dokuma, termoform parçalarda sadece kozmetik bir sorundur.Yanlış

Dokuma hem görünümü hem de işlevselliği etkiler, potansiyel olarak uyum sorunlarına, ek sürtünmeye veya yapısal zayıflıklara neden olur.

Dokumaya İlişkin Termoform ve Enjeksiyon Kalıplama Arasındaki Farklar Nelerdir?

Termoform4 ve enjeksiyon kalıplamanın her ikisi de plastik parçalar üretmek için kullanılır, ancak dokuma açısından önemli ölçüde farklılık gösterirler.

-

Termoform:

-

Erimiş plastik, yüksek basınç altında kapalı bir kalıba enjekte edildiğinden ve eşit dağılım sağladığından, dokuma sorunları yoktur.

-

Ancak, büyük parçalar veya düşük-orta hacimler için genellikle daha maliyetlidir.

Termoform, dokuma riskine rağmen daha büyük parçalar, daha düşük üretim çalışmaları ve daha hızlı prototipleme için üstünlük sağlarken, enjeksiyon kalıplama yüksek hacimli, karmaşık bileşenlere uygundur.

Enjeksiyon kalıplama, dokumadan kaçınmak için her zaman termoformdan daha iyi bir seçimdir.Yanlış

Enjeksiyon kalıplama dokumayı önlerken, termoform belirli uygulamalar için daha uygun maliyetlidir ve dokuma uygun tasarım ve süreç kontrolü ile yönetilebilir.

Ayrıntılı bir karşılaştırma için bkz. Üretken Plastikler: Enjeksiyon Kalıplama ve Termoform7.

Sonuç

Termoformda ağ oluşumunun önlenmesi, aşağıdakileri kapsayan kapsamlı bir yaklaşım gerektirir optimize edilmiş kalıp tasarımı8, dikkatli malzeme seçimi9ve hassas süreç kontrolü10. Üreticiler kalıp geometrisi, sac kalınlığı ve ısıtma homojenliği gibi faktörleri ele alarak ambalaj, otomotiv ve tıbbi cihazlar gibi sektörlerin zorlu taleplerini karşılayan yüksek kaliteli parçalar üretebilirler. Bu tekniklerde uzmanlaşmak hatasız üretim sağlar ve ısıyla şekillendirilmiş ürünlerin hem işlevselliğini hem de görünümünü iyileştirir.

-

Gelişmiş Plastiform: Isıl Şekillendirilmiş Plastiklerde Ağ Oluşumu Nasıl Önlenir ↩

-

Üretim stratejinizi geliştirebilecek daha büyük parçalar ve prototipleme için termoformun avantajlarını keşfedin. ↩

-

Plastik üretim süreçlerini optimize etmek için dokumayı anlamak çok önemlidir. Etkisi ve çözümleri hakkında daha fazla bilgi edinmek için bu bağlantıyı keşfedin. ↩

-

Enjeksiyon kalıplamanın yüksek hacimli üretimde verimliliği ve kaliteyi nasıl artırabileceğini ve bu sayede üreticiler için nasıl değerli bir kaynak haline gelebileceğini öğrenin. ↩

-

Bu kaynağı keşfetmek, ürün kalitesini ve verimliliğini artıran etkili kalıp tasarım teknikleri hakkında bilgi sağlayacaktır. ↩

-

Malzeme seçimini anlamak, termoformda en iyi sonuçları elde etmek, nihai ürünün dayanıklılığını ve performansını sağlamak için çok önemlidir. ↩

-

Süreç kontrolü hakkında bilgi edinmek, üreticilerin hataları en aza indirmesine ve ısıyla şekillendirilmiş ürünlerin genel kalitesini artırmasına yardımcı olabilir. ↩