Taslak açıları, plastik levhaları çeşitli ürünlere dönüştürmek için kullanılan bir üretim süreci olan termoformun kritik ancak genellikle gözden kaçan bir yönüdür. Bir kalıbın dikey duvarlarındaki hafif konikler olan bu açılar, parçaların hasar görmeden kalıptan kolayca çıkarılabilmesini sağlar. Anlamak taslak açıları1 tasarımcılar ve üreticiler için optimize etmek çok önemlidir üreti̇m veri̇mli̇li̇ği̇2maliyetleri düşürür ve yüksek kalite standartlarını korur. Bu makalede, termoformda çekme açılarının önemi, tanımı, etkileyen faktörler, uygulamalar ve diğer üretim süreçleriyle karşılaştırılması ele alınmaktadır.

Taslak açıları termoform3 kalıp tipine, malzemeye ve parça tasarımına bağlı olarak tipik olarak 0-6 derece arasında değişen, verimli üretim ve yüksek kaliteli sonuçlar sağlayan kolay parça çıkarma için gereklidir.

Çekim açıları, kalıptan çıkarma sırasında parça hasarını önlemek için çok önemlidir.Doğru

Parça ile kalıp arasındaki sürtünmeyi azaltarak sorunsuz bir şekilde çıkarılmasını sağlar ve yırtılma veya bozulma riskini en aza indirir.

Çekim açıları sadece termoformda karmaşık parçalar için gereklidir.Yanlış

Basit parçalar bile verimli üretim sağlamak ve kalıp ömrünü korumak için çekme açılarından yararlanır.

Termoformda Çekim Açıları Nedir?

Çekme açıları, termoformda bir kalıbın dikey duvarlarına uygulanan ve dikey eksenden ölçülen konikliktir. Özellikle malzeme soğuduktan ve büzüldükten sonra, şekillendirilen plastik parçanın kalıptan çıkarılmasını kolaylaştırmak için hayati önem taşırlar.

Termoformda, çekim açıları tipik olarak 0-6 derece arasında değişir, erkek kalıplar daha büyük açılar (4-6 derece) gerektirir ve kadın kalıpları4 genellikle daha küçük açılar (0-2 derece) kullanılarak, malzeme özelliklerine ve yüzey dokusuna göre ayarlanır.

| Kalıp Tipi | Önerilen Çekim Açısı | Notlar |

|---|---|---|

| Erkek Kalıpları | 4-6 derece | Otomotiv gösterge panelleri veya ambalaj tepsileri gibi derin parçalar için gereklidir |

| Dişi Kalıplar | 0-2 derece | Sığ parçalar için minimal olabilir, ancak dokular için ayarlamalar gereklidir |

Çekim açıları gereklidir çünkü soğutma sırasında plastik büzülür. İçinde erkek kalıpları5'de plastik kalıbın üzerine büzülür ve yeterli bir çekim olmadan çıkarılmasını zorlaştırır. Dişi kalıplarda, plastik kalıptan uzaklaşır ve bazı durumlarda daha küçük veya hatta sıfır çekme açılarına izin verir. Bununla birlikte, pratik hususlar genellikle düzgün kalıptan çıkarma sağlamak için en azından küçük bir çekim gerektirir.

Çekim açıları erkek kalıplarda dişi kalıplara göre daha kritiktir.Doğru

Erkek kalıplar, plastiğin kalıp üzerine büzülmesi nedeniyle daha büyük çekim açıları gerektirir ve bu da yapışma riskini artırır.

Dişi kalıplarda sıfır çekim açısı her zaman kabul edilebilir.Yanlış

Teorik olarak mümkün olsa da, malzeme türü ve parça geometrisi gibi faktörler genellikle güvenilir üretim için küçük çekim açıları gerektirir.

Termoformda Çekim Açılarını Etkileyen Temel Faktörler Nelerdir?

Isıyla şekillendirilmiş bir parça için uygun çekim açısını belirleyen ve hem tasarım hem de üretim sürecini etkileyen çeşitli faktörler vardır.

Termoformda çekim açılarını etkileyen temel faktörler kalıp tipidir, malzeme özellikleri6, parça geometrisi7ve yüzey dokusu, her biri kalıptan çıkarma kolaylığını ve parça kalitesini etkiler.

Kalıp Tipi

Kalıp türü - erkek veya dişi - gerekli çekim açısını önemli ölçüde etkiler. Erkek kalıplar genellikle daha büyük çekme açıları (4-6 derece) gerektirir çünkü plastik kalıbın üzerine büzüşerek yapışma riskini artırır. Plastiğin kalıptan uzaklaştığı dişi kalıplar genellikle daha küçük çekme açıları (0-2 derece) kullanabilir.

Malzeme Özellikleri

Farklı malzemeler, gerekli çekim açısını etkileyen farklı büzülme oranlarına sahiptir. PET gibi yüksek büzülmeli malzemeler yapışmayı önlemek için erkek kalıplarda daha büyük çekim açıları gerektirebilirken, PVC gibi düşük büzülmeli malzemeler genellikle daha küçük açılar kullanabilir.

| Malzeme | Küçülme Etkisi | Çekim Açısı Ayarı |

|---|---|---|

| PET | Yüksek büzülme, erkek kalıplara yapışır | Erkek kalıplarda 5-6 dereceye yükseltin |

| PVC | Düşük büzülme, daha kolay salınım | Dişi kalıplarda 1-2 derece kullanabilir |

| PP | Orta derecede büzülme, dengeli | Derinliğe göre ayarlayın, tipik olarak 2-4 derece |

Parça Geometrisi

Parçanın derinliği ve karmaşıklığı da bir rol oynar. Daha derin parçalar veya karmaşık detaylara sahip olanlar, parçaya zarar vermeden düzgün kalıptan çıkarma sağlamak için daha büyük çekim açıları gerektirebilir.

Yüzey Dokusu

Dokulu yüzeyler parça ile kalıp arasındaki sürtünmeyi artırarak daha büyük çekim açıları gerektirebilir. Genel bir kılavuz, erkek kalıplarda her 5 mikron doku derinliği için yaklaşık 1 derece çekim eklemektir.

Malzeme büzülme oranları, gerekli çekim açısını doğrudan etkiler.Doğru

Yüksek büzülmeli malzemeler, soğutma sırasında artan yapışmayı telafi etmek için daha büyük çekim açılarına ihtiyaç duyabilir.

Yüzey dokusunun çekim açısı gereksinimleri üzerinde bir etkisi yoktur.Yanlış

Dokulu yüzeyler sürtünmeyi artırır ve kalıptan çıkarmayı kolaylaştırmak için genellikle daha büyük çekme açıları gerektirir.

Termoformda Çekim Açısı Uygulamaları Nelerdir?

Taslak açılar çeşitli sektörlerde çok önemlidir, verimli üretim ve yüksek kaliteli parçalar8.

Termoformda çekim açıları ambalaj, otomotiv, medikal ve tüketim malları endüstrilerinde tepsilerin, gösterge panellerinin, cihaz muhafazalarının ve cihaz parçalarının üretimini kolaylaştırır.

Paketleme

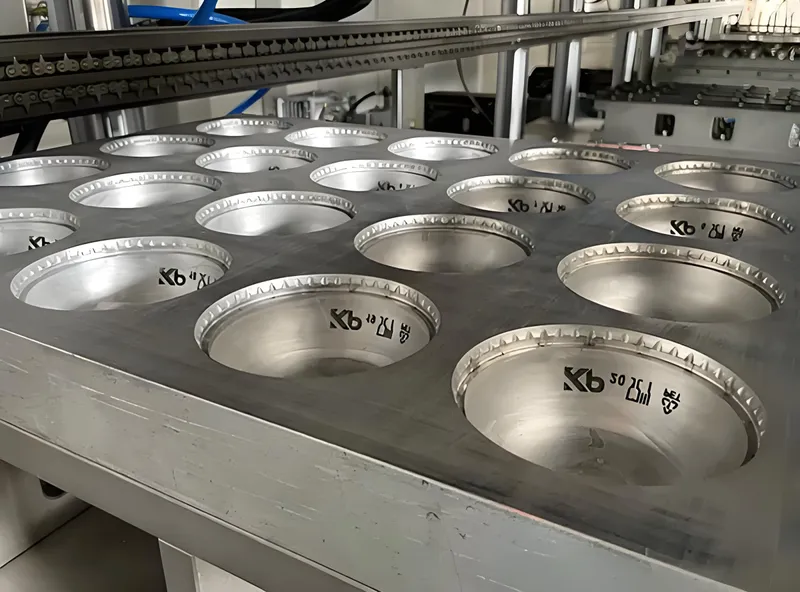

Ambalaj endüstrisinde, çekim açıları tepsilerin, kapların ve blister ambalajların verimli bir şekilde üretilmesini sağlar. Parçaların kalıplardan hızlı ve kolay bir şekilde çıkarılabilmesini sağlayarak yüksek üretim oranlarını korurlar.

Otomotiv

Gösterge panelleri, bagaj küvetleri ve iç paneller gibi otomotiv parçaları genellikle derin kalıplar gerektirir, bu da kalıptan çıkarma sırasında hasarı önlemek için çekim açılarını kritik hale getirir.

Tıbbi

Tıbbi cihaz muhafazaları ve tepsileri, parçaların katı kalite standartlarını karşılamasını ve verimli bir şekilde üretilebilmesini sağlayan hassas çekim açılarından yararlanır.

Tüketim Malları

Cihaz parçaları ve mobilya bileşenleri, üretim kolaylığı sağlamak ve estetik kaliteyi korumak için çekme açıları kullanır.

Çekim açıları sadece yüksek hacimli üretimde önemlidir.Yanlış

Düşük hacimli veya prototip üretimde bile, parça kalitesini ve kalıp ömrünü sağlamak için çekme açıları gereklidir.

Taslak açıları parçaların estetik kalitesini etkileyebilir.Doğru

Uygun çekim açıları, zor kalıptan çıkarmanın neden olduğu yüzey kusurlarını önlemeye yardımcı olur.

Termoformda Çekim Açıları Diğer Proseslerle Nasıl Karşılaştırılır?

Çekim açılarının üretim süreçleri arasında nasıl farklılık gösterdiğinin anlaşılması, belirli bir uygulama için uygun yöntemin seçilmesine yardımcı olabilir.

Termoformdaki çekim açıları (0-6 derece) enjeksiyon kalıplamadan (inç başına 1-2 derece) farklıdır ve aşağıdaki gibi işlemlerde gerekli değildir 3D baskı9Her biri farklı üretim ihtiyaçlarına uygundur.

3D Baskı

3D baskı, parçayı çıkarmak için kalıp olmadığından taslak açıları gerektirmez. Bununla birlikte, yüksek hacimli üretim için termoform ile karşılaştırıldığında daha az verimlidir.

Enjeksiyon Kalıplama

İçinde enjeksiyon kalıplama10Çekim açıları, malzemeye özgü ayarlamalarla birlikte tipik olarak inç derinlik başına 1-2 derecedir. Termoform, şekillendirme sürecinin doğası gereği, özellikle erkek kalıplar için genellikle daha büyük çekim açıları gerektirir.

CNC İşleme

3D baskıya benzer şekilde, CNC işleme taslak açıları gerektirmez, ancak düşük hacimli veya son derece hassas parçalar için daha uygundur.

Termoform, enjeksiyon kalıplamaya göre daha büyük çekim açıları gerektirir.Doğru

Şekillendirme süreci ve malzeme davranışı nedeniyle, termoform, özellikle erkek kalıplar için genellikle daha büyük çekim açıları gerektirir.

Çekim açıları tüm eklemeli imalat süreçlerinde gereksizdir.Doğru

Kalıp olmadığı için 3D baskı gibi süreçlerde taslak açılara ihtiyaç duyulmuyor.

Sonuç

Taslak açıları, aşağıdakilerin temel bir yönüdür termoform tasarımı11parçaların kalıplardan verimli ve güvenli bir şekilde çıkarılabilmesini sağlar. Üreticiler kalıp tipi, malzeme özellikleri, parça geometrisi ve yüzey dokusu gibi çekim açılarını etkileyen faktörleri anlayarak daha iyi kalite ve verimlilik için süreçlerini optimize edebilirler. Ambalaj, otomotiv, medikal veya tüketim malları endüstrilerinde taslak açıları, yüksek kaliteli ısıyla şekillendirilmiş ürünlerin elde edilmesinde çok önemli bir rol oynar.

-

Çekim açılarını anlamak, üretim verimliliğini optimize etmek ve termoformda yüksek kaliteli sonuçlar elde etmek için çok önemlidir. ↩

-

Üretimde maliyetleri düşürmek ve kaliteyi korumak için hayati önem taşıyan üretim verimliliğini artırma stratejilerini öğrenin. ↩

-

Plastik levhaları nasıl şekillendirdiğini ve çekim açılarının verimliliği artırmadaki rolünü görmek için termoform sürecini keşfedin. ↩

-

Dişi kalıplar hakkında bilgi edinmek, kalıp türleri ve termoform sürecindeki özel gereksinimleri hakkındaki bilginizi artıracaktır. ↩

-

Erkek kalıpların keşfedilmesi, özellikle gösterge panelleri gibi karmaşık parçalar için tasarım ve uygulamalarına ilişkin bilgiler sağlayacaktır. ↩

-

Malzeme özelliklerinin araştırılması, daha iyi parça kalitesi ve üretim verimliliği için doğru malzemelerin seçilmesine yardımcı olur. ↩

-

Parça geometrisi hakkında bilgi edinmek, tasarım stratejilerini geliştirebilir ve ısıyla şekillendirilmiş ürünlerin genel başarısını artırabilir. ↩

-

Yüksek kaliteli parçalar için en iyi uygulamaları öğrenmek, ürün güvenilirliğini ve müşteri memnuniyetini önemli ölçüde artırabilir. ↩

-

3D baskının benzersiz özellikleri hakkında bilgi edinmek, modern üretim uygulamalarındaki avantajlarından yararlanmanıza yardımcı olabilir. ↩

-

Enjeksiyon kalıplama tekniklerini keşfetmek, verimli üretim uygulamaları ve tasarım hususları hakkındaki bilginizi artırabilir. ↩

-

Termoform tasarımı, üretim verimliliğini ve ürün kalitesini önemli ölçüde etkiler. Daha iyi uygulamalar için bu konudaki içgörüleri keşfedin. ↩