Termoform, termoplastik levhaları ısıtıp vakum veya basınç uygulayarak çeşitli ürünlere dönüştüren ve ardından şekli ayarlamak için soğutan çok yönlü bir üretim tekniğidir. Bu süreç, maliyet etkinliği ve verimliliği nedeniyle ambalaj, otomotiv ve beyaz eşya gibi sektörlerin temelini oluşturmaktadır. Bununla birlikte, uygunluğu büyük ölçüde etkili bir şekilde üretebileceği ürün türlerine ve şekillere bağlıdır.

Termoform aşağıdaki gibi ürünler için idealdir ambalaj tepsileri1, otomoti̇v panelleri̇2ve cihaz astarları, nispeten sığ, yumuşak kıvrımlara sahip ve keskin köşelerden veya alt kesimlerden kaçınan şekillerle.

Bu blog yazısında, aşağıdakilerle gelişen yaygın ürün ve şekilleri inceleyeceğiz termoform3önemli tasarım konularını keşfedin ve diğer üretim yöntemleriyle karşılaştırın. İster yeni bir ürün tasarlıyor ister üretimi optimize ediyor olun, bu kılavuz termoformun parladığı anları aydınlatacaktır.

Termoform sadece basit, sığ parçalar için uygundur.Yanlış

Termoform sığ parçalarda üstünlük sağlarken, basınçlı şekillendirme gibi gelişmiş teknikler karmaşık detaylara sahip daha karmaşık şekillere olanak tanır.

Termoform, düşük ila orta üretim hacimlerine sahip büyük parçalar için uygun maliyetlidir.Doğru

Termoformun daha düşük kalıp maliyetleri ve daha hızlı teslim süreleri, yılda 250-3000 adetlik miktarlarda üretilen büyük parçalar için idealdir.

Termoform Kullanılarak Üretilen Yaygın Ürünler Nelerdir?

Termoform, geniş yüzey alanlarına sahip hafif, dayanıklı ürünler üretmede mükemmeldir ve çok çeşitli endüstrilere hizmet eder. Hem ince hem de ağır malzemelere uyarlanabilirliği, maliyet ve hızın ultra hassas toleranslara duyulan ihtiyaçtan daha ağır bastığı uygulamalarda tercih edilmesini sağlar.

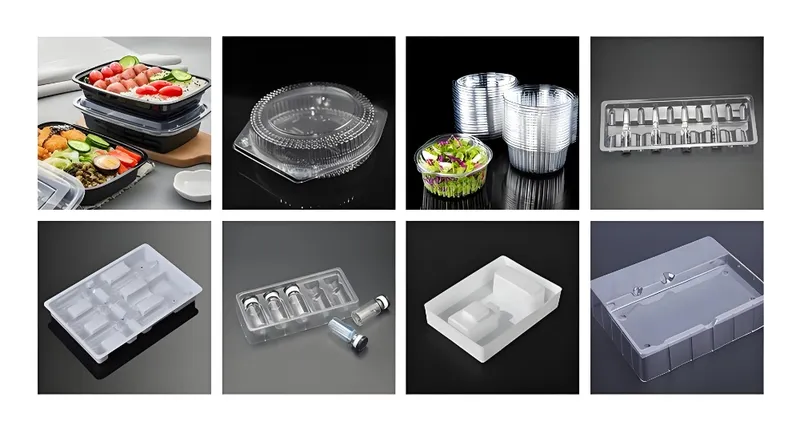

Yaygın termoform ürünler arasında ambalaj tepsileri bulunmaktadır, otomoti̇v i̇ç panelleri̇4buzdolabı astarları ve tıbbi cihaz muhafazaları, hepsi de sürecin büyük, sığ tasarımları verimli bir şekilde işleme yeteneğinden yararlanıyor.

| Ürün Tipi | Endüstri | Notlar |

|---|---|---|

| Ambalaj Tepsileri | Gıda, Elektronik | İnce ölçülü, tek kullanımlık |

| Otomotiv Panelleri | Ulaşım | Ağır ölçülü, dayanıklı |

| Cihaz Gömlekleri | Ev Aletleri | Isıya dayanıklı, büyük |

| Tıbbi Kılıflar | Sağlık Hizmetleri | Steril, hassas |

Ambalaj Tepsileri

Termoform, tipik olarak ince ölçülü levhalar (0,060 inç'in altında) kullanılarak ambalaj tepsileri, blister ambalajlar ve kapaklı ambalajların üretimine hakimdir. Bu ürünler, hızlı üretim ve minimum malzeme kullanımı sunarak gıda ve elektronik alanındaki yüksek hacimli, tek kullanımlık uygulamalar için mükemmeldir. Gibi şirketler Amcor Özel, koruyucu ambalaj çözümleri için termoformdan yararlanın.

Otomotiv İç Panelleri

Otomotiv sektöründe termoform, kapı panelleri ve gösterge paneli kapakları gibi iç bileşenleri ağır saclar5 (0,060 inçten fazla). Bu parçalar dayanıklılık ve estetik gerektirir, genellikle aşağıdakilerle geliştirilir basınçlı şekillendirme6 detaylı dokular için. Faurecia titiz standartları karşılayan hafif, sağlam paneller oluşturmak için bu süreci kullanır.

Cihaz Gömlekleri

Termoform, ısı direnci ve yalıtım için ABS gibi malzemeler kullanarak buzdolapları ve fırınlar için dikişsiz astarlar üretir. Büyük, tek parçalı bileşenleri uygun maliyetli bir şekilde oluşturma yeteneği önemli bir avantajdır. Whirlpool verimli cihaz üretimi için bu yönteme güveniyor.

Tıbbi Cihaz Muhafazaları

Sağlık sektörü için termoform, PETG gibi malzemeler kullanarak hassas, steril muhafazalar ve tepsiler oluşturur. Sterilizasyon süreçleriyle uyumluluğu onu çok değerli kılmaktadır. Tek Pak işlevsellik ve güvenlik sağlayan bu tür çözümlerde uzmanlaşmıştır.

Termoform sadece tek kullanımlık ürünler için kullanılır.Yanlış

Ambalaj önemli bir uygulama olsa da, termoform aynı zamanda otomotiv parçaları ve cihaz bileşenleri gibi dayanıklı ürünler de üretmektedir.

Termoform, yüksek hassasiyet ve dar toleranslara sahip parçalar üretebilir.Yanlış

Termoform, enjeksiyon kalıplamaya göre daha az hassas olduğundan çok sıkı toleranslar gerektiren parçalar için uygun değildir.

Termoform için Hangi Şekiller Uygundur?

Termoform için en uygun şekiller, sürecin düz bir levhayı bir kalıbın üzerine veya içine germeye dayanmasıyla uyumludur. Derinlik, açılar ve eğrilik gibi geometrik kısıtlamalar fizibilitenin belirlenmesinde kritik bir rol oynar.

Termoform için uygun şekiller nispeten sığ ve yumuşak kıvrımlara sahiptir. 3:1'e kadar çekme oranı7ve 1,5-5 derecelik çekim açıları8 kalıptan kolay çıkmasını sağlamak için.

Çekme Oranı

Çekme oranı (kalıp yüzey alanının orijinal tabaka alanına bölünmesi) ideal olarak 3:1'i geçmemelidir. Bu, aşırı incelmeyi önlemek için bir parçanın derinliğinin genişliğinin üç katından fazla olmaması gerektiği anlamına gelir. Örneğin, 6 inç derinliğindeki bir tepsi en az 2 inç genişliğinde olmalıdır.

Taslak Açıları

Çekme açıları (1,5-5 derece) parçanın kalıptan çıkarılmasını kolaylaştırmak için yan duvarları konikleştirir. Daha derin özellikler daha büyük açılara ihtiyaç duyar; örneğin, 4 inç derinliğindeki bir parça 3 derece gerektirirken, sığ bir parça 1,5 derece kullanabilir.

Keskin Köşelerden ve Alt Kesimlerden Kaçınma

Keskin köşeler malzemeyi dengesiz bir şekilde inceltir ve alt kesimler kalıptan çıkarmayı zorlaştırır. Cömert yarıçaplar ve basitleştirilmiş tasarımlar tercih edilir, ancak hareketli kalıp parçaları ek maliyetle alt kesimleri idare edebilir. Yuvarlak kenarlı bir tepsi, keskin köşeli bir tepsiden daha iyi şekil alır.

Basınçlı Şekillendirme ile Karmaşık Şekiller

Vakum şekillendirme ise basit şekillere uygundur, basınçlı şekillendirme daha yüksek basınç kullanır9 Karmaşık tasarımlara sahip otomotiv panelleri gibi ayrıntılı, dokulu parçalar için. Ray Ürünleri bu kabiliyeti etkili bir şekilde sergilemektedir.

Termoform, ek takım kullanmadan alttan kesimli parçalar üretebilir.Yanlış

Alttan kesmeler tipik olarak hareketli kalıp bileşenleri veya ikincil işlemler gerektirir, bu da karmaşıklığı ve maliyeti artırır.

Basınçlı şekillendirme, vakumlu şekillendirmeye göre daha keskin detaylara olanak tanır.Doğru

Basınçlı şekillendirme, levhayı kalıba itmek için daha yüksek basınç kullanır ve daha ince ayrıntılar ve dokular sağlar.

Termoform için Tasarım Hususları Nelerdir?

Başarılı bir termoform, üretilebilirlik ve performansı dengelemek için özenli bir tasarıma dayanır. Temel parametreler bu sürece rehberlik eder.

Termoform için temel tasarım hususları arasında 3:1'e kadar çekme oranının korunması, 1,5-5 derecelik çekim açılarının dahil edilmesi ve keskin köşelerden ve alt kesimlerden kaçınmak10.

| Tasarım Parametresi | Önerilen Değer | Notlar |

|---|---|---|

| Çekme Oranı | 3:1'e kadar | Aşırı incelmeden kaçının |

| Taslak Açıları | 1,5-5 derece | Daha derin özellikler için daha büyük |

| Köşe Yarıçapı | ≥ Malzeme kalınlığı | Eşit dağılım sağlar |

| Alt Kesimler | Hareketli çekirdeklerden kaçının veya kullanın | Maliyeti ve karmaşıklığı artırır |

Malzeme Seçimi

PET (ambalaj netliği için), ABS (darbe direnci için) ve PP (ısı direnci için) gibi malzemeler şekillendirilebilirliği ve özellikleri belirler. Doğru olanı seçmek ürünün ihtiyaçlarıyla uyumludur.

Duvar Kalınlığı

Gerilmiş alanlarda incelme meydana gelir, bu nedenle daha kalın bir levha ile başlamak (örneğin, 0,060 inç nihai kalınlık için 0,125 inç) veya nervür eklemek, fazla malzeme olmadan mukavemet sağlar.

Toleranslar

Yaklaşık ±0,020 inç toleranslarla, termoform daha az hassas uygulamalara uygundur. Daha dar özellikler, bazı tıbbi muhafazalarda görüldüğü gibi ikincil işleme gerektirebilir.

Termoform, enjeksiyon kalıplama ile aynı hassasiyete ulaşabilir.Yanlış

Termoform genellikle daha düşük hassasiyet sunar, bu da onu çok sıkı toleranslara sahip parçalar için uygun hale getirmez.

Malzeme seçimi, termoform parçaların şekillendirilebilirliğini ve nihai özelliklerini etkiler.Doğru

Farklı malzemeler, nihai üründe nasıl şekilleneceklerini ve performans göstereceklerini etkileyen farklı esneme özelliklerine sahiptir.

Termoform Diğer Üretim Süreçlerine Kıyasla Nasıldır?

Termoformun güçlü yönleri ve sınırlamaları, enjeksiyon kalıplama ve şişirme kalıplama gibi alternatiflerle karşılaştırıldığında netleşir.

Termoform teklifleri daha düşük takım maliyetleri11 ve daha hızlı teslimat süreleri12 enjeksiyon kalıplamaya göre daha az hassastır ve son derece karmaşık veya içi boş parçalar için uygun değildir.

Termoform ve Enjeksiyon Kalıplama

-

Kalıp Maliyetleri: Termoformun takımları 50-90% daha ucuzdur-$10.000'e karşılık büyük bir panel için $100.000.

-

Teslim Süreleri: Araç oluşturmak için haftalar vs. aylar.

-

Hassas: Sıkı toleranslar ve karmaşıklık için enjeksiyon kalıplama kazanır.

-

Malzeme Kullanımı: Termoform büyük, ince duvarlı parçalar için mükemmeldir.

Termoform ve Şişirme Kalıplama

-

Geometri: Şişirme içi boş parçalara (örneğin şişeler) uygundur; termoform açık, sığ parçalara uyar.

-

Verimlilik: Termoform daha büyük parçaları daha iyi işler.

-

Hız: Her ikisi de hızlıdır, ancak termoform düz tasarımlar için verimli bir şekilde ölçeklenir.

Termoform, tüm üretim hacimleri için enjeksiyon kalıplamaya göre daha uygun maliyetlidir.Yanlış

Yüksek hacimli üretim için, enjeksiyon kalıplamanın daha hızlı döngü süreleri ve otomasyonu, daha yüksek takım maliyetlerine rağmen onu daha uygun maliyetli hale getirebilir.

Termoform şişe gibi içi boş parçalar üretebilir.Yanlış

Termoform, şişirme yoluyla daha iyi üretilen içi boş, kapalı şekiller için uygun değildir.

Sonuç

Termoform üretim için parlıyor büyük, hafif parçalar13 Ambalaj tepsileri, otomotiv panelleri ve cihaz gömlekleri gibi, özellikle düşük ila orta hacimlerde. Karmaşık, hassas veya içi boş tasarımlar için daha az uygun olsa da, maliyet etkinliği ve hızı onu öne çıkarır. Uygun ürünler, şekiller ve tasarım hususlarında uzmanlaşarak tam potansiyelinden yararlanabilirsiniz.

-

Termoformda önemli bir ürün olan ambalaj tepsilerinin üretim sürecini ve faydalarını keşfedin. ↩

-

Termoformun otomotiv endüstrisindeki özel uygulamaları ve avantajları hakkında bilgi edinin. ↩

-

Termoformun temellerini ve çeşitli endüstrilerdeki uygulamalarını anlamak için bu bağlantıyı keşfedin. ↩

-

Otomotiv iç panellerinin üretim sürecini ve bunların dayanıklılığını ve tasarımını geliştiren malzemeleri keşfedin. ↩

-

Üretimde malzeme seçimini anlamak için gerekli olan ağır saclar ve bunların dayanıklı otomotiv bileşenleri üretmedeki kritik rolü hakkında bilgi edinin. ↩

-

Basınçlı şekillendirmenin termoform ürünlerin kalitesini ve detaylarını nasıl geliştirdiğini keşfedin ve gelişmiş üretim tekniklerine ilişkin bilgiler sağlayın. ↩

-

Başarılı bir termoform için çekme oranının anlaşılması, optimum parça tasarımı ve malzeme kullanımının sağlanması açısından çok önemlidir. ↩

-

Taslak açıları, nihai ürünün verimliliğini ve kalitesini etkileyen kolay kalıp ayırma için gereklidir. ↩

-

Basınçlı şekillendirmeyi keşfetmek, karmaşık tasarımlar oluşturmak için gelişmiş teknikleri ortaya çıkarır ve ürün yeteneklerini geliştirir. ↩

-

Keskin köşelerden ve alt kesimlerden kaçınmak, üretimdeki maliyetleri ve karmaşıklığı azaltabilir. Termoform tasarımındaki en iyi uygulamalar hakkında daha fazla bilgi edinin. ↩

-

Düşük takım maliyetlerinin faydalarını anlamak, işletmelerin üretim bütçelerini optimize etmelerine ve karlılıklarını artırmalarına yardımcı olabilir. ↩

-

Daha hızlı teslim sürelerinin etkisini araştırmak, üretim verimliliğini ve müşteri memnuniyetini artırmaya yönelik stratejileri ortaya çıkarabilir. ↩

-

Büyük, hafif parçaların uygulamalarını keşfetmek, yenilikçi ürün tasarımlarına ve üretim çözümlerine ilham verebilir. ↩