Kalıp tasarımı, plastik ekstrüzyon prosesinin temel taşlarından biridir ve erimiş plastiği hassas profillere doğrudan şekillendirirken kalite ve verimlilik sağlar. Bu blog, kalıp tasarımının çok yönlü rolünü incelemekte ve bu alanda hem yeni başlayanlar hem de deneyimli profesyoneller için kapsamlı bir rehber sunmaktadır.

Plastik ekstrüzyonda kalıp tasarımı, erimiş plastiği istenen profillere göre şekillendirir, homojen kalınlık sağlar ve ürün kalitesi ve üretim verimliliği için çok önemli olan kusurları azaltır.

Mastering tarafından kalıp tasarımı1üreticiler malzeme kullanımını optimize edebilir, ürün tutarlılığını artırabilir ve üretimi kolaylaştırabilir. Kalıp tasarımının plastik ekstrüzyonun her aşamasını nasıl etkilediğini anlamak için aşağıdaki ayrıntılara dalın.

Kalıp tasarımı, plastik ekstrüzyonda ürün kalitesi için çok önemlidir.Doğru

İyi tasarlanmış bir kalıp, eşit kalınlık sağlar ve kusurları azaltarak nihai ürünün kalitesini doğrudan etkiler.

Kalıp tasarımı sadece ekstrüde ürünün şeklini etkiler.Yanlış

Kalıp tasarımı aynı zamanda üretim verimliliğini, malzeme israfını ve farklı plastikleri işleme kabiliyetini etkileyerek ekstrüzyonda çok yönlü bir bileşen haline gelir.

- 1. Plastik Ekstrüzyonda Kalıp Tasarımı Nedir?

- 2. Kalıp Tasarımı Plastik Ekstrüzyon Uygulamalarını Nasıl Etkiler?

- 3. Plastik Ekstrüzyon için Kalıp Tasarımında Temel Adımlar ve Parametreler Nelerdir?

- 4. Plastik Ekstrüzyon için Kalıp Tasarlarken Nelere Dikkat Etmelisiniz?

- 5. Plastik Ekstrüzyonda Kalıp Tasarımı Diğer Teknolojilerle Nasıl Bütünleşir?

- 6. Sonuç

Plastik Ekstrüzyonda Kalıp Tasarımı Nedir?

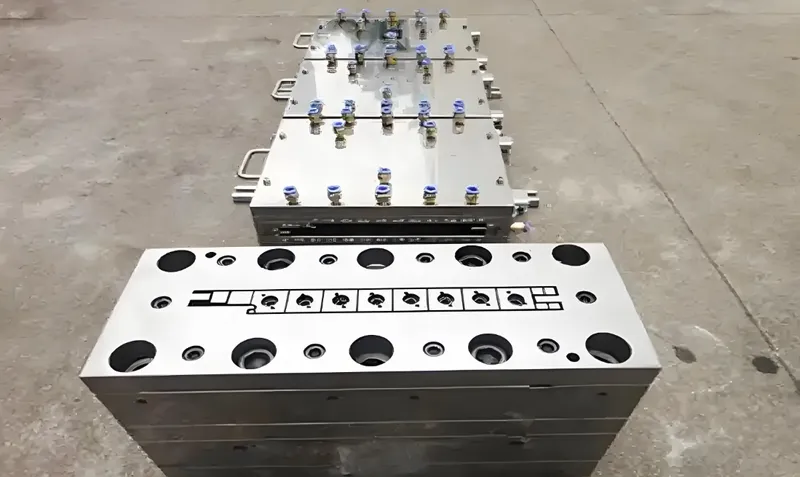

Plastik ekstrüzyonda kalıp tasarımı, genellikle kalıp olarak adlandırılan özel bir aletin oluşturulması anlamına gelir. ekstrüzyon kalıbı2 veya şekillendirme kalıbı-Bu kalıp, erimiş plastiği ekstrüderden çıkarken belirli bir kesit profiline dönüştürür. Kalıp, düzgün akış ve basıncı yönetme temel prensibiyle çalışır ve aşağıdaki gibi olayları telafi ederken tutarlı boyutlar sağlar ekstrüdat şişmesi3 (plastiğin kalıptan çıktıktan sonra genleşme eğilimi).

Kalıpların Sınıflandırılması

Kalıplar proses, malzeme ve uygulamalara göre kategorize edilebilir:

-

Sürece göre: Levha kalıpları, film kalıpları, boru kalıpları, profil kalıpları ve koekstrüzyon kalıpları.

-

Malzemelerle: Polietilen (PE), polipropilen (PP) veya polivinil klorür (PVC) gibi plastikler için tasarlanmıştır.

- Uygulamalara göre: İnşaat (örn. pencere çerçeveleri), ambalaj (örn. filmler) ve sıhhi tesisat (örn. borular) sektörlerinde kullanılır.

| Sınıflandırma Türü | Örnekler |

|---|---|

| Süreç Tarafından | Levha kalıpları, film kalıpları, boru kalıpları, profil kalıpları, koekstrüzyon kalıpları |

| Malzemeler Tarafından | Polietilen (PE), polipropilen (PP), polivinil klorür (PVC) |

| Uygulamalar tarafından | İnşaat (pencere çerçeveleri), ambalaj (filmler), sıhhi tesisat (borular) |

Kalıp Tasarımı Plastik Ekstrüzyon Uygulamalarını Nasıl Etkiler?

Kalıp tasarımı, ekstrüzyon prosesinin çok yönlülüğünü etkileyerek belirli endüstri ihtiyaçlarına ve ürün gereksinimlerine uyum sağlar.

Tipik Uygulama Senaryoları

-

Sac Kalıpları: Ambalaj tepsileri veya inşaat panelleri için düz plastik levhalar üretin.

-

Film Ölüyor: Alışveriş poşetleri ve gıda ambalajları için ince filmler oluşturun.

-

Boru Kalıpları: Sıhhi tesisat ve sulama sistemleri için form boruları.

-

Profil öldü: Pencere çerçeveleri veya dekoratif pervazlar gibi karmaşık profilleri şekillendirin.

-

Koekstrüzyon Kalıpları: Gıda ambalajı için bariyer filmler gibi çok katmanlı ürünleri etkinleştirin.

Diğer Teknolojilerle Karşılaştırıldığında Artıları ve Eksileri

-

Avantajlar: Sürekli üretim sağlar, malzeme israfını en aza indirir ve çok çeşitli şekilleri destekler.

-

Dezavantajlar: Aşırı ince veya kalın kesitler için daha az etkilidir, daha yüksek ilk takım maliyetleri içerir ve optimize edilmezse kusurlara yol açabilir.

Kalıp tasarımı, plastik ekstrüzyonda sürekli üretim sağlar.Doğru

Kesikli proseslerin aksine, iyi tasarlanmış bir kalıpla ekstrüzyon, uzun profiller için ideal olan kesintisiz üretime olanak tanır.

Kalıp tasarımı her zaman diğer kalıplama tekniklerinden daha uygun maliyetlidir.Yanlış

Belirli uygulamalar için verimli olsa da, kalıp tasarımı daha basit kalıplama yöntemlerine kıyasla daha yüksek ilk takım maliyetlerine sahip olabilir.

Plastik Ekstrüzyon için Kalıp Tasarımında Temel Adımlar ve Parametreler Nelerdir?

Kalıp tasarımı, başarıyı sağlayan belirli adımlar ve parametrelerle plastik ekstrüzyon iş akışının ayrılmaz bir parçasıdır.

Süreç İş Akışı Dökümü

- Beslenme: Plastik peletler ekstrüdere verilir.

-

Eriyor: Peletler ekstrüder kovanında kontrollü ısı altında eritilir.

-

Basınçlandırma: Erimiş plastik, tutarlı akış sağlamak için basınçlandırılır.

-

Kalıp Şekillendirme: Kalıp, aşağıdaki gibi kritik parametrelerle plastiği kalıplar arazi uzunluğu (kalıbın düz bölümü) ve akış kanalı tasarımı çıktıyı etkiliyor.

-

Soğutma: Ekstrüde edilen ürün bir soğutma sisteminde katılaşır.

-

İşlem sonrası: Ürün kesilir, sarılır veya daha fazla rafine edilir.

Malzeme Uyumluluğu

Kalıplar plastiğin özelliklerine göre uyarlanmalıdır:

-

Yüksek Viskoziteli Plastikler4 (örn. PVC): Düzgün akış için daha geniş kalıp kanalları gerektirir.

-

Düşük Viskoziteli Plastikler (örn. PE): Akışı kontrol etmek için hassas kanal tasarımları talep edin.

-

Sıcaklığa Duyarlı Plastikler (örn. Polistiren): Doğru sıcaklık düzenlemesi gerekir.

-

Şişmeye Eğilimli Malzemeleri (örn. PP) Ekstrüde Edin: Genişlemeyi hesaba katmak için ayarlanmış çıkış boyutları gerektirir.

Kalıp tasarımı, kusurları önlemek için malzeme özelliklerini dikkate almalıdır.Doğru

Farklı plastikler benzersiz şekilde davranır ve eşit olmayan soğutma veya ekstrüde şişmesi gibi sorunları önlemek için özel kalıp tasarımları gerektirir.

Tüm plastikler aynı kalıp tasarımı kullanılarak ekstrüde edilebilir.Yanlış

Her plastik, optimum performans için özel kalıp ayarlamaları gerektiren farklı akış ve termal özelliklere sahiptir.

Plastik Ekstrüzyon için Kalıp Tasarlarken Nelere Dikkat Etmelisiniz?

Etkili kalıp tasarımı, pratik hususlara ve karar verme araçlarına bağlıdır.

Tasarım Kontrol Listesi

-

Kalıp Geometrisi5: Hedef ürün şekli ile uyumludur.

-

Arazi Uzunluğu: Soğutma ve akış kararlılığı için optimize edilmiştir.

-

Düzgün Akış Kanalları: Kusurlara neden olan dengesizlikleri önler.

-

Ekstrüdat Şişme Telafisi: Çıkış boyutlarını buna göre ayarlar.

-

Sıcaklık Kontrolü6: Isıtma/soğutma kanalları içerir.

-

Bakım Erişimi: Temizlik ve bakımı kolaylaştırır.

Süreç Seçimi Karar Verme

-

Ürün Karmaşıklığı: Basit şekiller için standart kalıplar, karmaşık profiller için özel kalıplar kullanın.

-

Malzeme Türü: Kalıp tasarımını viskozite ve termal özelliklerle eşleştirin.

-

Üretim Hacmi: Yüksek hacimli çalışmalar için dayanıklı kalıpları, düşük hacimli çalışmalar için daha basit tasarımları tercih edin.

-

Maliyet ve Kalite Arasındaki Denge7: İlk yatırımı uzun vadeli performansla dengeleyin.

Bir tasarım kontrol listesi, kalıp tasarımının proses sınırlamalarını karşılamasını sağlar.Doğru

Üreticiler, bir kontrol listesini takip ederek geometri ve sıcaklık kontrolü gibi temel faktörleri ele alabilir ve çalışabilirliği artırabilir.

Kalıp tasarımı, tüm ekstrüzyon uygulamaları için herkese uyan tek boyutlu bir süreçtir.Yanlış

Kalıp tasarımı, belirli ürün gereksinimlerine, malzeme özelliklerine ve üretim hacimlerine göre uyarlanmalıdır.

Plastik Ekstrüzyonda Kalıp Tasarımı Diğer Teknolojilerle Nasıl Bütünleşir?

Kalıp tasarımı tek başına çalışmaz; daha geniş bir teknolojik ekosistemle bağlantılıdır.

İlgili Teknoloji Navigasyon

-

Yukarı Akım Teknolojileri:

-

Ekstrüder Tasarımı: Eriyik kalitesini ve kalıba giren basıncı etkiler.

-

Malzeme Seçimi: Plastik özelliklere dayalı kalıp tasarımını etkiler.

-

-

Alt Akım Teknolojileri:

-

Soğutma Sistemleri: Kalıp şeklindeki ürünü katılaştırın.

-

Ekstrüzyon Sonrası İşleme: Kesme, sarma veya ek şekillendirme dahildir.

-

Kalite Kontrol: Kalıp performansını spesifikasyonlara göre doğrular.

-

Sonuç

Kalıp tasarımı, plastik ekstrüzyonda ürün şeklini, kalitesini ve üretim verimliliğini belirleyen temel bir unsurdur. Bu blogda temel kavramlar, pratik uygulamalar, teknik incelikler, tasarım araçları ve ilgili teknolojilerle bağlantılar ele alınmıştır. İster boru, ister film veya profil üretiyor olun, iyi hazırlanmış bir kalıp başarının anahtarıdır.

Kalıp tasarımı, plastik ekstrüzyon proseslerinin başarısında kritik bir faktördür.Doğru

Ürün kalitesini, üretim verimliliğini ve malzeme kullanımını doğrudan etkileyerek üretimde vazgeçilmez hale getirir.

Kalıp tasarımı yalnızca karmaşık ekstrüzyon profilleri için geçerlidir.Yanlış

Basit profiller bile düzgün akış sağlamak ve kusurları önlemek için iyi tasarlanmış kalıplar gerektirir.

-

Kalıp tasarımını anlamak, plastik ekstrüzyon sürecini optimize etmek, üretimde kalite ve verimlilik sağlamak için çok önemlidir. ↩

-

Bir ekstrüzyon kalıbının mekaniğini keşfetmek, plastik şekillendirme bilginizi artırabilir ve üretim tekniklerini geliştirebilir. ↩

-

Ekstrüdat şişmesi hakkında bilgi edinmek, ürün kalitesinin yönetilmesine ve ekstrüzyon işlemi sırasında kusurların önlenmesine yardımcı olur. ↩

-

Yüksek viskoziteli plastikler hakkında bilgi edinmek, ekstrüzyonda belirli uygulamalar için doğru malzemelerin seçilmesine yardımcı olabilir. ↩

-

Kalıp geometrisini anlamak, plastik ekstrüzyon proseslerinde istenen ürün şeklini ve kalitesini elde etmek için çok önemlidir. ↩

-

Sıcaklık kontrolü, ürün kalitesini ve tutarlılığını korumak için hayati önem taşır; kalıp tasarımı üzerindeki etkisini keşfedin. ↩

-

Kalıp tasarımını optimize etmek için maliyet ve kaliteyi dengelemek çok önemlidir; bilinçli kararlar verme hakkında daha fazla bilgi edinin. ↩