Plastik ekstrüzyonu boru, profil, film, levha ve diğer şeylerin yapımında çok kullanılır. Ancak ekstrüzyon yaparken, ürünün görünümünü ve çalışma şeklini bozan kusurlar ortaya çıkabilir. Bu da maliyetlerinizi artırır ve üretiminizi yavaşlatır.

Plastik ekstrüzyon prosesi hava kabarcıkları, çatlaklar, eşit olmayan kalınlık ve renk farklılıkları gibi sorunlarla karşı karşıyadır. Nedenlerini belirleyerek ve hedefe yönelik çözümler uygulayarak maliyetleri azaltabilir ve üretim verimliliğini artırabiliriz.

Plastik ekstrüzyon hataları öncelikle yanlış sıcaklık kontrolünden kaynaklanır.Doğru

Ekstrüzyon işlemi sırasındaki sıcaklık dalgalanmaları, düzensiz malzeme akışı, eksik şekillendirme veya yüzey kusurları gibi çeşitli kusurlara yol açabilir.

Plastik ekstrüzyon hataları her zaman düşük malzeme kalitesinden kaynaklanır.Yanlış

Malzeme kalitesi ekstrüzyon hatalarına katkıda bulunabilirken, yanlış sıcaklık, hız, kalıp tasarımı ve proses parametreleri gibi faktörler de bükülme, kabarcıklar ve renk değişimi gibi sorunlara neden olmada önemli rol oynar.

- 1. Plastik ekstrüzyon kabarcığı kusurları ve çözümleri nelerdir?

- 2. Plastik ekstrüzyon çatlama kusurları ve çözümleri nelerdir?

- 3. Plastik ekstrüzyon çözgü kusurları ve çözümleri nelerdir?

- 4. Plastik Ekstrüzyon Kalınlık Düzensizliği kusurları ve Çözümleri nelerdir?

- 5. Plastik Ekstrüzyon Çizilme Kusurları ve Çözümleri Nelerdir?

- 6. Plastik ekstrüzyon renk farkı kusurları ve çözümleri nelerdir?

- 7. Plastik ekstrüzyon büzülme hatası ve çözümü nedir?

- 8. Sonuç

Plastik ekstrüzyon kabarcığı kusurları ve çözümleri nelerdir?

Kabarcık kusurları genellikle ürünün görünümünü ve mekanik özelliklerini etkileyen, yüzeyde veya ürünün içinde hava kabarcıklarının varlığı ile karakterize edilir.

Hava kabarcığı sorununu çözmek için hammaddenin nemini kontrol edebilir, eriyik sıcaklığını optimize edebilir, egzoz sisteminin verimliliğini artırabilir ve ekipman sızdırmazlığını sağlayabilirsiniz.

Yüksek hammadde nemi

Hava kabarcıkları genellikle hammaddedeki nemden kaynaklanır. Nem çok yüksek olduğunda, su yüksek sıcaklıklarda hızla buharlaşır ve kabarcıklar oluşur. Hammaddenin nemini sıkı bir şekilde kontrol etmeli ve gerekirse kurutmalısınız.

Kötü egzoz

Hava kabarcıklarının bir başka nedeni de ekstrüderin egzoz sisteminin kötü tasarlanmış olması veya yeterince verimli olmamasıdır. Eriyikteki gazın hızlı bir şekilde tahliye edilebilmesini sağlamak için egzoz kanalını optimize ederek, gaz kabarcıklarının görünümü etkili bir şekilde azaltılabilir.

Erime sıcaklığı

Çok yüksek bir sıcaklık termal bozulmaya neden olabilirken, çok düşük bir sıcaklık çok viskoz ve havalandırılması zor bir eriyikle sonuçlanabilir. Eriyik sıcaklığının hassas kontrolü kabarcık kusurlarını en aza indirmeye yardımcı olabilir.

Kabarcıklar plastik ekstrüzyonunda yaygın bir kusurdur.Doğru

Plastik ekstrüzyonunda malzemede sıkışan hava veya nem, uygun olmayan sıcaklık kontrolü veya aşırı vida hızı nedeniyle kabarcıklar oluşabilir. Bu kabarcıklar ekstrüde ürünün kalitesini ve görünümünü etkiler.

Plastik ekstrüzyonda kabarcıklar tamamen önlenebilir.Yanlış

Kabarcıkları tamamen ortadan kaldırmak zor olsa da, malzeme neminin, sıcaklık ayarlarının ve ekstrüzyon hızının dikkatli bir şekilde kontrol edilmesi kabarcık oluşumunu önemli ölçüde azaltabilir. Bazı durumlarda, kabarcıkları en aza indirmek için gaz giderme teknikleri veya daha iyi malzeme koşullandırma gerekebilir.

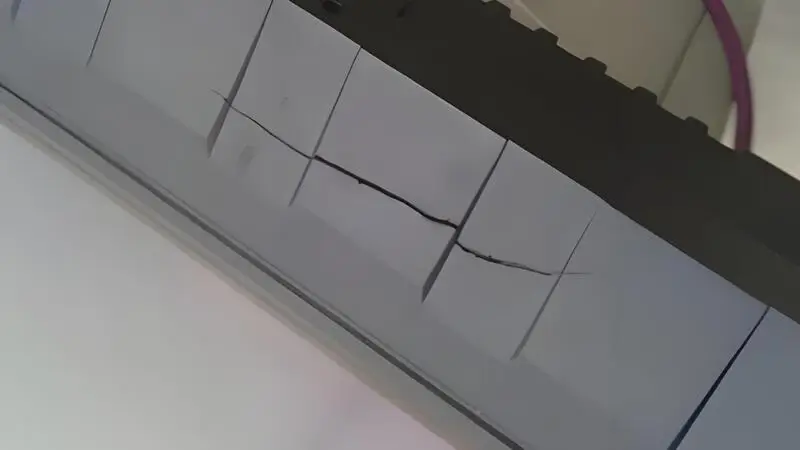

Plastik ekstrüzyon çatlama kusurları ve çözümleri nelerdir?

Çatlama kusurları genellikle yüzeydeki veya iç kısımdaki çatlaklardır. plasti̇k ekstrüde ürünBu da ürünün mukavemetini azaltabilir ve hatta ciddi durumlarda ürünün performansını etkileyebilir.

Çatlamayı azaltmak için ekstrüzyon basıncını, sıcaklığı ve soğutma oranlarını ayarlayabiliriz. Bu parametrelerin optimize edilmesi çatlamayı en aza indirmeye yardımcı olur ve ürün kalitesini artırır.

Ekstrüzyon basıncının ayarlanması

Aşırı ekstrüzyon basıncı çekme çatlaklarını kolayca tetikleyebilir. Ekstrüzyon basıncının uygun şekilde düşürülmesi, yüzeydeki ve ürünün içindeki çatlakları azaltacaktır.

Sıcaklık kontrolü

Sıcaklığın çok yüksek veya çok düşük olması malzemenin akışkanlığını etkileyecektir. Makul sıcaklık kontrolü malzemenin akışkanlığını artırabilir ve çatlakları önleyebilir.

Soğutma yöntemi

Eğer çok hızlı soğutursanız, malzemede büyük termal gerilmeler oluşabilir. Çok yavaş soğutursanız, yüzeydeki kürlenmeyi yavaşlatabilir ve çatlaklar oluşabilir. Doğru ve eşit şekilde soğutmanız gerekir.

İşte aynı formatta "plastik ekstrüzyon çatlağı" için talepler:

Çatlaklar plastik ekstrüzyonda yaygın bir kusurdur.Doğru

Plastik ekstrüzyonda çatlaklar, yanlış soğutma, yanlış sıcaklık ayarları, malzeme gerilimi veya yüksek ekstrüzyon hızı gibi faktörler nedeniyle oluşabilir. Bu çatlaklar nihai ürünün mukavemetini ve bütünlüğünü tehlikeye atabilir.

Plastik ekstrüzyonda çatlaklar tamamen önlenebilir.Yanlış

Çatlakları tamamen ortadan kaldırmak zor olsa da soğutma hızlarının, sıcaklık ayarlarının ve ekstrüzyon hızının uygun şekilde kontrol edilmesi çatlak oluşma olasılığını azaltabilir. Bazı durumlarda, malzeme özelliklerinin ve ekstrüzyon koşullarının optimize edilmesi sorunu hafifletmeye yardımcı olabilir.

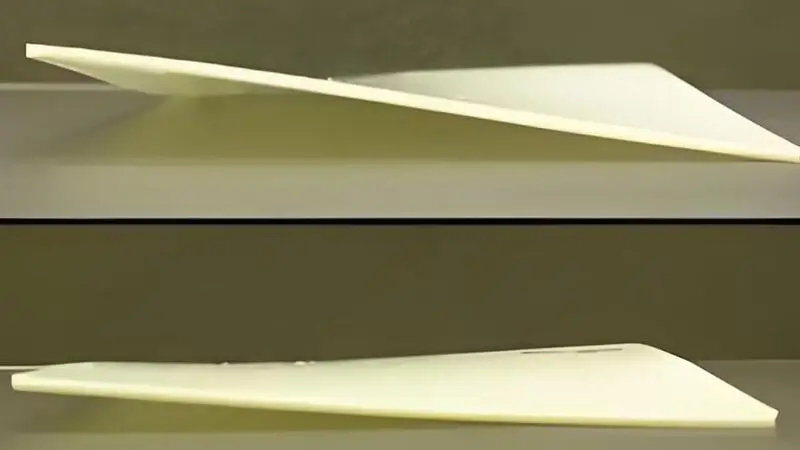

Plastik ekstrüzyon çözgü kusurları ve çözümleri nelerdir?

Çarpılma, plastik bir ürünün soğudukça eşit olmayan bir şekilde büzüşerek dağılmasına neden olmasıdır. Bu durum ince duvarlı ürünlerde ve karmaşık şekillerde çok sık görülür.

Çarpılma kusurlarını kontrol etmek için soğutma hızını optimize etmeniz, kalıp tasarımını optimize etmeniz ve doğru hammaddeleri seçmeniz gerekir.

Soğutma hızını optimize edin

Çarpılma kusurlarının ana nedenlerinden biri eşit olmayan soğutmadır. Soğutma hızını eşit bir şekilde kontrol ederek ve çok hızlı veya çok yavaş soğutmadan kaçınarak, çarpılma olgusu etkili bir şekilde azaltılabilir.

Kalıp tasarımını optimize edin

Kalıp tasarımının da çarpılma kusurları üzerinde büyük bir etkisi vardır. Makul kalıp soğutma sistemi tasarımı ve yolluk tasarımı düzensiz soğutmayı azaltabilir ve çarpılmayı önleyebilir.

Uygun hammadde seçimi

Farklı plastik malzemeler soğuduklarında farklı şekilde büzülürler. Doğru hammaddeyi seçmek, özellikle ince duvarlı veya karmaşık şekilli ürünler üretirken bükülme sorunlarını önlemenize yardımcı olabilir.

Çarpılma, plastik ekstrüzyonda yaygın bir kusurdur.Doğru

Plastik ekstrüzyonda çarpılma, malzeme eşit olmayan bir şekilde soğuduğunda veya iç gerilimlerle karşılaştığında meydana gelir ve nihai üründe boyutsal bozulmalara yol açar. Bu durum, ekstrüde edilen ürünlerin kalitesini ve işlevselliğini etkileyebilir.

Plastik ekstrüzyonda çarpılma tamamen önlenebilir.Yanlış

Çarpılma her zaman tamamen önlenemese de soğutma hızlarının, ekstrüzyon hızının ve malzeme özelliklerinin kontrol edilmesi çarpılma oluşumunu önemli ölçüde azaltabilir. Bu faktörlerin ayarlanması, daha tutarlı boyutsal stabilite sağlanmasına yardımcı olur.

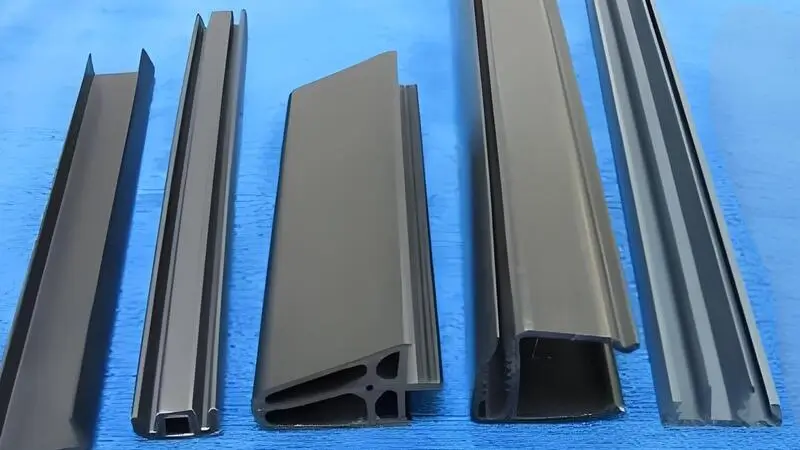

Plastik Ekstrüzyon Kalınlık Düzensizliği kusurları ve Çözümleri nelerdir?

Boru ve profil üretimi genellikle eşit olmayan ürün kalınlıklarına neden olur. Bu sorun, ürünün dengesiz mekanik özelliklere sahip olmasına ve hatta gelecekteki işlemlerin aksamasına neden olabilir.

Eşit olmayan duvar kalınlığı sorununu çözmek için ekstrüderin hızını ayarlayabilir, kalıbın tasarımını iyileştirebilir ve hammaddenin iyi karıştırıldığından emin olabilirsiniz.

Çekme hızının ayarlanması

Çekme hızını değiştirirseniz, üründeki duvarların kalınlığı da değişecektir. Ekstrüder üzerindeki çektirmenin hızını ayarlayarak, malzemenin ne kadar eşit şekilde esnediğini kontrol edebilir ve ekstrüde ürünün bazı yerlerde diğerlerinden daha kalın olmasını önleyebilirsiniz.

Kalıp tasarımını optimize edin

Eşit olmayan et kalınlığı genellikle kalıp tasarımındaki kusurlarla ilgilidir. Kalıbın yolluk ve çıkış şeklini rasyonel bir şekilde tasarlayarak, duvar kalınlığının dağılımını iyileştirebilir ve ürünün homojenliğini sağlayabiliriz.

Hammadde homojenliği

Hammaddenin aynılığı duvarların ne kadar kalın olacağını etkiler. Ham maddeleri iyi karıştırırsanız, malzemeyi sıktığınızda eşit dağılmamasını önleyebilirsiniz ve bu şekilde aynı kalınlıkta olmayan duvarlara sahip olmaktan kaçınabilirsiniz.

Plastik ekstrüzyonda eşit olmayan kalınlık yaygın bir sorundur.Doğru

Plastik ekstrüzyonda eşit olmayan kalınlık, malzeme kalıptan eşit şekilde akmadığında ortaya çıkar ve tutarsız ürün boyutlarına yol açar. Bu durum kalıp tasarımı, malzeme viskozitesi ve sıcaklık dalgalanmaları gibi faktörlerden kaynaklanabilir.

Plastik ekstrüzyonda eşit olmayan kalınlık önemli bir sorun değildir.Yanlış

Eşit olmayan kalınlık, plastik ekstrüzyonunda nihai ürünün performansını, görünümünü ve işlevselliğini etkileyebilen önemli bir sorundur. Bu sorunu en aza indirmek için ekstrüzyon parametrelerinin uygun şekilde kontrol edilmesi gerekir.

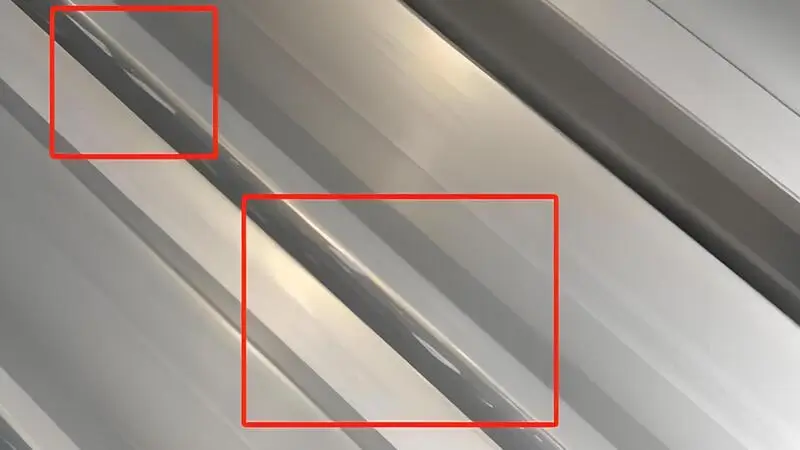

Plastik Ekstrüzyon Çizilme Kusurları ve Çözümleri Nelerdir?

Bir ürünün yüzeyindeki çizikler sadece kötü görünmesine neden olmakla kalmaz, aynı zamanda çalışma şeklini de bozabilir.

Çizilmeyi düzeltmek için kalıbı ve silindiri onarabilir veya değiştirebilir, çekme hızını ayarlayabilir ve soğutma sisteminin doğru çalıştığından emin olabilirsiniz.

Kalıpların veya silindirlerin pürüzsüz olmayan, aşınmış yüzeyleri

Kalıp ve silindir yüzeylerini düzenli olarak kontrol edin ve temizleyin. Gerekirse, aşınmış parçaları onarın veya değiştirin.

Çekme hızının ayarlanması

Çok hızlı giderseniz veya doğru dokunuşa sahip değilseniz, ürünün yüzeyini çizebilirsiniz. Çektirmenin ürünle temas etmesi için doğru basınç ve hıza sahip olduğunuzdan emin olun.

Soğutma sistemini optimize edin

Soğutma suyu sıcaklığı çok yüksek veya çok düşükse, eşit olmayan soğutmaya veya ürün yüzeyinde çiziklere neden olabilir. Soğutma suyu sisteminin sorunsuz çalıştığından ve doğru soğutma sıcaklığı ve akış hızını koruduğundan emin olun.

Çizilme direnci plastik ekstrüzyonunda önemli bir özelliktir.Doğru

Çizilmeye karşı dayanıklılık, özellikle otomotiv parçaları, tüketici elektroniği ve ambalajlama gibi uygulamalarda, yüzeyin dayanıklılığının estetik ve işlevselliği korumak için önemli olduğu birçok plastik ekstrüzyon için çok önemli bir özelliktir.

Çizilme direnci plastik ekstrüzyon için önemsizdir.Yanlış

Tüm plastik ekstrüzyonlar çizilmeye karşı dayanıklılık gerektirmese de, birçok uygulama aşınma ve yıpranmaya dayanabilen malzemelerden faydalanarak uzun ömürlülük sağlar ve zaman içinde görünümlerini ve performanslarını korur.

Plastik ekstrüzyon renk farkı kusurları ve çözümleri nelerdir?

Renk farkı kusurları sadece ürünün görünümünü etkilemekle kalmaz, aynı zamanda tüketicinin ürün algısını ve pazar kabulünü de etkiler.

Renk farkını çözmek, tutarlı hammaddeler sağlamak, ekstrüzyon sürecini optimize etmek ve üretim ortamı kontrolünü iyileştirmek.

Hammaddelerin tutarlılığının sağlanması

Renk farkını önlemek için tutarlı hammaddelere sahip olmak önemlidir. Farklı hammadde partileri farklı renklere ve kaliteye sahip olabilir, bu da ekstrüzyon sırasında renk farklılığına neden olabilir. Kullanılan hammaddelerin renk açısından tutarlı olmasını sağlamak için hammadde kaynağını ve karıştırma işlemini sıkı bir şekilde kontrol ederek renk farkı kusurlarını büyük ölçüde azaltabilirsiniz.

Ekstrüzyon sürecini optimize edin

Ürününüzün rengi ekstrüzyon işleminin sıcaklığı, basıncı ve hızından etkilenebilir. Süreçteki değişikliklerden kaynaklanan renk sorunlarını önlemek için, ürününüzü yaparken sıcaklık ve basıncın aynı kaldığından emin olun. Ekstrüderi çok hızlı veya çok yavaş çalıştırmayın. Ekipmanınızı kalibre edin ve prosesinizin doğru çalıştığından emin olun. Bu, ürününüzü her seferinde aynı renkte yapmanıza yardımcı olacaktır.

Üretim ortamı kontrolünü geliştirin

Plastiğin rengi, üretim ortamındaki nem ve sıcaklık gibi faktörlerden etkilenebilir. Atölyedeki sıcaklık ve nemi kontrol ettiğinizden ve ekipmanın temizliğini düzenli olarak kontrol ettiğinizden emin olun. Renk farklılıklarını azaltmak için kullandığınız renk masterbatchlerinin dağılımını ve stabilitesini de sıkı bir şekilde kontrol etmelisiniz.

Plastik ekstrüzyonu nihai üründe renk farklılıklarına yol açabilir.Doğru

Plastik ekstrüzyonda renk farklılıkları, tutarsız malzeme bileşimi, sıcaklık değişimleri veya pigmentlerin yanlış karıştırılması nedeniyle ortaya çıkabilir ve bu da ekstrüde üründe eşit olmayan renklenmeye neden olur.

Plastik ekstrüzyonu renk farklılıklarına neden olmaz.Yanlış

Plastik ekstrüzyonunda, genellikle malzeme tutarsızlıkları, sıcaklık dalgalanmaları veya katkı maddelerinin veya pigmentlerin yetersiz karıştırılması gibi faktörlerin bir sonucu olarak renk farklılıkları ortaya çıkabilir.

Plastik ekstrüzyon büzülme hatası ve çözümü nedir?

Büzülme, özellikle ince duvarlı profiller veya karmaşık şekiller üretilirken ekstrüzyonda yaygın bir sorundur.

Büzülme sorunlarını gidermek için ekstrüderin sıcaklığını kontrol edebilir, soğutma sisteminin doğru ayarlandığından emin olabilir ve kalıp sıcaklığını kontrol altına alabilirsiniz.

Ekstrüzyon Sıcaklığının Düzenlenmesi

Ekstrüderin sıcaklığı, malzemenin nasıl aktığı ve büzüştüğü açısından önemlidir. Ekstrüderin sıcaklığını kontrol ederek malzemenin çok fazla erimesini veya çok hızlı soğumasını önleyebilirsiniz. Bu, parçanın boyutunun ve şeklinin çok fazla değişmesini önlemeye yardımcı olacaktır.

Soğutma sistemi tasarımını optimize edin

Plastiği ne kadar hızlı ve nasıl soğuttuğunuz, ne kadar küçüleceğini doğrudan etkiler. Plastiği soğutan suyun eşit şekilde aktığından ve suyu taşıyan boruların doğru yerlerde olduğundan emin olarak plastiğin eşit şekilde soğuduğundan ve eşit olmayan şekilde büzülmediğinden emin olabilirsiniz. Bu şekilde, herhangi bir çekme izi olmayacaktır.

Kalıp sıcaklık kontrol sistemini optimize edin

Kalıbın sıcaklık kontrol sistemi ekstrüzyon işlemi için önemlidir. Kalıbın ısıtma ve soğutma sıcaklık kontrol parametrelerini ayarlayarak, ürünün üretim sırasında şeklini korumasını sağlayabilir ve büzülmeyi azaltabilir.

Plastik ekstrüzyon büzülmesi, üretim sürecinde sık karşılaşılan bir sorundur.Doğru

Büzülme, ekstrüde edilen malzeme soğuduğunda ve büzüldüğünde meydana gelir, bu da plastik ekstrüzyonda normal bir olgudur. Malzeme türü, ekstrüzyon hızı ve soğutma oranları gibi faktörler büzülme derecesini etkileyebilir.

Plastik ekstrüzyon büzülmesi tamamen ortadan kaldırılabilir.Yanlış

Büzülme, proses parametrelerinin dikkatli bir şekilde kontrol edilmesiyle en aza indirilebilse de, malzemelerin doğal özellikleri ve ekstrüzyon işlemi sırasında sıcaklık değişikliklerine verdikleri tepki nedeniyle tamamen önlenemez.

Sonuç

Bu plasti̇k ekstrüzyon i̇şlemi̇ kabarcıklar, çekme çatlakları, eğrilme, eşit olmayan kalınlık, çizikler, renk farkı, büzülme vb. gibi birçok sorunu vardır. Süreci hammaddelerden, sıcaklıktan, kalıp tasarımından ve süreçten vb. iyileştirebiliriz. Sistematik yönetim ve sürekli optimizasyon sayesinde, kusurları etkili bir şekilde azaltabilir ve ürünlerin kalitesini artırabiliriz.