Экструзионное оборудование - важнейшая часть современного производства, формирующая материалы в непрерывные профили для самых разных изделий - от пластиковых труб до металлических балок и даже закусочных продуктов. Последние достижения в этой технологии повышают эффективность, точность и устойчивость, преобразуя такие отрасли, как автомобильная, аэрокосмическая, строительная и пищевая. Эти инновации позволяют производителям создавать сложные формы, сокращать количество отходов и повышать качество продукции, удерживая экструзию на переднем крае промышленного прогресса.

Последние достижения в области экструзионного оборудования направлены на повышение эффективности, точности и экологичности, благодаря таким инновациям, как Дифференциально-скоростное боковое выдавливание (DVSE)1 для металлов и экструзия сверхкритических жидкостей2 В области пищевой промышленности.

Если вы являетесь профессионалом в этой отрасли или просто интересуетесь тенденциями в производстве, в этом блоге мы рассмотрим последние изменения в экструзионное оборудование3их применение и влияние. Давайте узнаем, как эти прорывы меняют производственный ландшафт.

Экструзионное оборудование используется только в производстве пластмасс.Ложь

Экструзия широко применяется в различных отраслях, включая металлургию, пищевую промышленность, производство резины и строительство, а не только в производстве пластмасс.

Благодаря последним достижениям экструзия стала более энергоэффективной.Правда

Такие инновации, как энергоэффективные конструкции экструдеров и интеграция возобновляемых источников энергии, снижают воздействие процессов экструзии на окружающую среду.

- 1. Что такое экструзионное оборудование?

- 2. Каковы типичные области применения экструзионного оборудования?

- 3. Каковы основные этапы процесса экструзии?

- 4. Каковы последние достижения в области экструзионного оборудования?

- 5. Как выбрать правильный процесс экструзии?

- 6. Каковы сопутствующие технологии в экструзии?

- 7. Заключение

Что такое экструзионное оборудование?

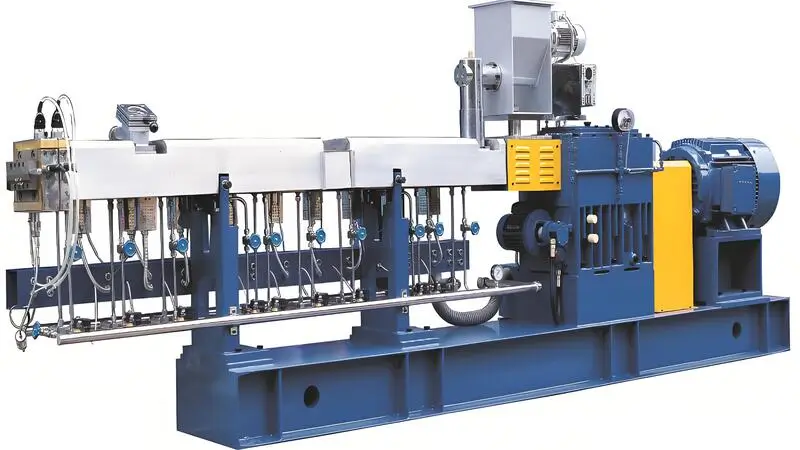

Экструзионное оборудование - это оборудование, которое продавливает материалы через фильеру для получения объектов с постоянным профилем поперечного сечения. Этот процесс является основополагающим для создания длинных, непрерывных изделий, таких как трубы, стержни и листы, и используется в таких отраслях, как производство пластмасс, металлов, продуктов питания и резины.

Экструзионное оборудование продавливает материалы через фильеру, создавая непрерывные профили, что обеспечивает эффективное и крупносерийное производство в таких отраслях, как производство пластмасс, металлов и продуктов питания.

Процесс начинается с нагрева или плавления материала, затем ему придают форму, проталкивая через фильеру под давлением. Такие параметры, как температура, давление и конструкция фильеры, регулируются в зависимости от материала, что делает экструзию очень гибкой.

Экструзия подходит только для производства простых форм.Ложь

Передовые технологии, такие как боковая экструзия с дифференциальной скоростью (DVSE), позволяют создавать сложные изогнутые профили, особенно в металлах.

Классификация экструзионного оборудования

Экструзионное оборудование4 можно классифицировать по нескольким критериям:

-

По процессу:

-

Горячая экструзия: Для металлов и термопластов при повышенных температурах.

-

Холодная экструзия: Для резины и некоторых металлов при комнатной температуре.

-

Прямая экструзия: Материал проходит через неподвижную матрицу.

-

Непрямая экструзия: Штамп перемещается относительно материала.

-

-

По материалу:

-

Экструзия металла5: Алюминий, сталь и т.д.

-

Экструзия полимеров6: Термопласты, такие как полиэтилен и полипропилен.

-

Экструзия пищевых продуктов: Зерновые, закуски и корма для домашних животных.

-

Экструзия резины: Шины, уплотнения и шланги.

-

-

По заявке:

-

Структурные компоненты: Строительство и аэрокосмическая промышленность.

-

Трубы и трубки: Сантехника и автомобили.

-

Провода и кабели: Электроника.

-

Продукты питания: Закуски и корм для животных.

-

Резиновые изделия: Уплотнения и медицинские трубки.

-

Эта классификация помогает подобрать оборудование под конкретные производственные нужды.

Каковы типичные области применения экструзионного оборудования?

Универсальность экструзионного оборудования делает его незаменимым во всех отраслях промышленности. Вот некоторые ключевые области применения:

-

Экструзия металла: Производит легкие конструкции для аэрокосмической отрасли, компоненты шасси для автомобильной промышленности и балки для строительства. Алюминиевые экструзии, например, имеют решающее значение для самолетов благодаря соотношению прочности и веса.

-

Экструзия полимеров: Из него изготавливают упаковочные пленки, оконные рамы для строительства и автомобильные интерьеры. Полиэтиленовые трубы используются в системах водоснабжения.

-

Экструзия пищевых продуктов: Производит закуски, такие как сырные слойки, хлопья и корма для домашних животных, используя преимущества крупносерийного производства.

-

Экструзия резины: Используется для автомобильных уплотнений, строительных прокладок и медицинских трубок, повышая их долговечность.

Экструзионное оборудование для производства металлов для конструкционных элементов, полимеров для упаковки, продуктов питания для закусок и резины для уплотнений обеспечивает эффективность и универсальность во всех отраслях промышленности.

Экструзия - самый энергоэффективный производственный процесс.Ложь

Хотя такие процессы, как аддитивное производство, эффективны для непрерывного производства, они могут быть более энергоэффективными при изготовлении небольших партий продукции или сложных конструкций.

Экструзия позволяет работать как с термопластами, так и с термореактивными материалами.Ложь

Экструзия подходит в основном для термопластов, поскольку термореактивные материалы после отверждения не поддаются переплавке.

Плюсы и минусы экструзии по сравнению с другими технологиями

Экструзия имеет определенные преимущества и ограничения по сравнению с другими методами:

-

Преимущества:

-

Непрерывное производство: Идеально подходит для больших объемов, в отличие от серийного литья под давлением.

-

Эффективность материала: При обработке образуется меньше отходов, чем при механической обработке.

-

Сложные поперечные сечения: Производит сложные профили, трудно поддающиеся литью или ковке.

-

-

Ограничения:

-

Равномерное поперечное сечение: Ограничивается постоянными профилями по всей длине.

-

Расходы на установку: Высокие первоначальные затраты на штампы и оборудование, особенно для нестандартных форм.

-

По сравнению с литьем под давлением экструзия отлично справляется с длинными деталями, но с дискретными и сложными формами не справляется. По сравнению с литьем, оно обеспечивает лучшие свойства материала, но менее гибко для сложных геометрических форм.

Каковы основные этапы процесса экструзии?

Процесс экструзии состоит из нескольких этапов, каждый из которых имеет решающее значение для качества конечного продукта:

-

Подготовка материалов: Сырье (гранулы, порошки, заготовки) подготавливается для обеспечения однородности.

-

Кормление: Материал поступает в экструдер через бункер.

-

Плавление/пластификация: Материал нагревается и расплавляется (например, 400°C для металлов, 200°C для термопластов).

-

Экструзия: Расплавленный материал продавливается через фильеру для формирования профиля.

-

Охлаждение и придание формы: Экструдат охлаждается для придания ему необходимой формы.

-

Резка или намотка: Изделие отрезается по длине или сматывается в рулон.

Ключевые параметры:

-

Температура: Обеспечивает надлежащий поток (например, 500°C для алюминия, 180°C для полиэтилена).

-

Давление: Влияет на скорость и целостность (500-2000 psi для полимеров).

-

Дизайн штампа: Формирует изделие и требует точности.

-

Скорость потока: Регулирует скорость и равномерность.

Контроль температуры - самый важный фактор при экструзии.Ложь

Температура имеет огромное значение, но давление, конструкция матрицы и свойства материала не менее важны.

Совместимость материалов при экструзии

Материалы требуют определенных условий:

-

Металлы: Высокие температуры и давление (например, алюминий при 500°C).

-

Термопласты: Точный контроль температуры и влажности (например, для ABS требуется влажность <0,1%).

-

Продукты питания: Более низкие температуры (например, 100°C) с добавками, такими как сверхкритический CO2.

-

Резина: Часто подвергается холодной экструзии для повышения энергоэффективности и эластичности.

Поведение материала диктует оптимизацию процесса.

Каковы последние достижения в области экструзионного оборудования?

Последние инновации революционизируют экструзионное оборудование. Вот основные из них:

1. Дифференциально-скоростное боковое выдавливание (DVSE)

DVSE позволяет получать изогнутые металлические профили с мелким зерном и высокой прочностью с помощью двух пуансонов с разной скоростью. Это принципиально важно для аэрокосмической и автомобильной промышленности.

DVSE создает изогнутые металлические профили с повышенной прочностью и уменьшенным количеством отходов, идеально подходящие для аэрокосмической и автомобильной промышленности.

2. Экструзия в сверхкритическом флюиде (SCFX)

SCFX использует сверхкритический CO27 в пищевой промышленности, чтобы вспениваться при более низких температурах (~100°C), сохраняя питательные вещества и создавая уникальные текстуры для закусок и биоразлагаемых материалов.

SCFX обеспечивает низкотемпературную экструзию пищевых продуктов, что способствует сохранению питательных веществ и улучшению текстуры.

3. Интеграция 3D-печати

Сочетание 3D-печати с экструзией позволяет создавать индивидуальные сложные формы из полимеров и металлов, что способствует созданию прототипов и мелкосерийному производству.

Интеграция 3D-печати8 расширяет возможности персонализации и быстрого создания прототипов в экструзии.

4. Энергоэффективность и устойчивость

Новые экструдеры снижают энергопотребление, используют возобновляемые источники энергии и улучшают переработку, особенно металлов и полимеров, поддерживая устойчивое производство.

Энергоэффективные конструкции и переработка отходов делают экструзию более экологичной.

5. Прецизионная экструзионная технология

Усовершенствованные системы управления улучшают управление температурой, давлением и скоростью, обеспечивая более жесткие допуски для таких отраслей промышленности, как медицинское оборудование и электроника.

Прецизионная экструзия повышает качество и стабильность при выполнении высокоточных работ.

Таблица: Краткое описание последних достижений

| Продвижение | Сектор | Ключевое преимущество | Пример применения |

|---|---|---|---|

| DVSE | Металлы | Изогнутые профили, мелкое зерно | Аэрокосмические алюминиевые профили |

| SCFX | Еда | Низкотемпературные, уникальные текстуры | Закуски, обогащенные питательными веществами |

| Интеграция 3D-печати | Полимеры, металлы | Настройка, создание прототипов | Прототипирование аэрокосмической техники |

| Энергоэффективность и устойчивость | Все | Сокращение потребления энергии, отходов | Переработка металла, корма для домашних животных |

| Прецизионная экструзия | Полимеры, металлы | Жесткие допуски | Компоненты медицинского оборудования |

Интеграция 3D-печати нужна только для создания прототипов.Ложь

Он также используется для мелкосерийного и индивидуального производства.

SCFX является эксклюзивным продуктом питания.Ложь

Он также применяется в биоразлагаемых материалах и фармацевтике.

Как выбрать правильный процесс экструзии?

Выбор процесса экструзии включает в себя:

-

Тип материала: Металл, полимер, пищевые продукты или резина?

-

Форма изделия: Простые профили или сложные кривые?

-

Объем производства: Большие объемы или небольшие партии?

-

Стоимость: Сбалансируйте затраты на установку, энергию и отходы.

Дерево решений начинается с типа материала, затем рассматриваются форма, объем и стоимость.

Контрольный список для проектов экструзии

-

Определите поперечное сечение и допуски.

-

Выберите материал (например, алюминий для легкого веса).

-

Проектируйте штамп с учетом усадки и расхода.

-

Выберите тип экструдера (например, двухшнековый для полимеров).

-

Контролируйте температуру, давление и скорость.

Каковы сопутствующие технологии в экструзии?

Экструзия соединяется с:

-

Вверх по течению: Производство материалов (например, синтез полимеров), обработка (например, сушилки для гранул).

-

Вниз по течению: Отделка (например, покраска, резка).

-

Сопутствующие процессы: Литье под давлением, выдувное формование, ковка.

Заключение

Экструзионное оборудование стремительно развивается, а такие инновации, как DVSE, SCFX и интеграция 3D-печати, расширяют его возможности. Эти разработки повышают эффективность, точность и устойчивость, оказывая влияние на отрасли промышленности по всему миру. Информированность об этих тенденциях - ключ к использованию всего потенциала экструзии.

-

Перейдите по этой ссылке, чтобы узнать, как DVSE совершает революцию в области экструзии металлов, повышая эффективность и точность. ↩

-

Откройте для себя инновационные способы применения сверхкритической флюидной экструзии в пищевой промышленности, повышающие качество и экологичность продукции. ↩

-

Узнайте о передовых достижениях в области экструзионного оборудования, которые меняют производство в различных отраслях. ↩

-

Изучите эту ссылку, чтобы понять основы экструзионного оборудования и его применение в различных отраслях промышленности. ↩

-

Откройте для себя преимущества экструзии металла при производстве легких и прочных конструкций, имеющих решающее значение для аэрокосмической и автомобильной промышленности. ↩

-

Узнайте о роли экструзии полимеров в создании таких важных продуктов, как упаковочные пленки и оконные рамы, что повышает эффективность производства. ↩

-

Узнайте о преимуществах использования сверхкритического CO2 при обработке пищевых продуктов для лучшего удержания питательных веществ и улучшения текстуры. ↩

-

Узнайте, как интеграция 3D-печати революционизирует кастомизацию и быстрое создание прототипов в области экструзии. ↩