Инновации в области листовой штамповки | Uplastech

Откройте для себя передовую технологию двойного формования листов Uplastech для эффективного и высококачественного производства пластмасс. Изучите наши решения уже сегодня!

Ресурсы для Полное руководство по формовке двойных листов

Что такое Двойная листовая штамповка? Исчерпывающее определение

Двухлистовая формовка, также известная как двухлистовая термоформовка, - это передовой процесс производства пластика, при котором одновременно нагреваются и формуются два отдельных пластиковых листа. Затем эти листы точно соединяются вместе и сплавляются в определенных точках, обычно по периметру и в местах внутреннего контакта, оставаясь при этом в податливом нагретом состоянии. В результате сплавления образуется единый интегрированный компонент с полой или многостенной структурой.

Полное техническое название: Twin Sheet ThermoformingОбщие названия: Формование двойного листа, формование двойных стен.

1. Основные принципы:

① Двойной нагрев листа: Два разных термопластичных листа независимо друг от друга нагреваются до оптимальной температуры формования.

② Одновременное или последовательное формирование: Каждый нагретый лист втягивается в форму (или половинки формы) с помощью вакуума, давления или комбинации обоих факторов. Это может происходить одновременно или в быстрой последовательности.

③ Точное выравнивание и сжатие: Два сформованных листа, еще горячие и находящиеся в соответствующих формах, соединяются под значительным давлением. Это давление в сочетании с остаточным теплом заставляет контактные участки листов свариваться или сплавляться, создавая прочное, герметичное соединение.

④ Создание полых структур: Пространство между двумя листами, где они не сварены, образует пустоту внутри детали.

2. Основные понятия:

① Термопласты: Этот процесс используется исключительно для термопластичных материалов, которые могут многократно размягчаться при нагревании и затвердевать при охлаждении.

② Инструментарий: Требуются две отдельные пресс-формы (мужская или женская, или их комбинация), которые определяют форму каждой половины конечной детали. Точность этих инструментов очень важна для правильного выравнивания и герметизации.

③ Сварной шов: Место, где два листа соединяются, называется сварным швом или защемлением. Целостность этого шва имеет первостепенное значение для конструктивных характеристик детали.

Основные принципы и базовые концепции формовки двойных листов

Гениальность двойного листового формования заключается в его способности производить сложные полые детали с высокой структурной целостностью и потенциально различными характеристиками с каждой стороны. Успех этой технологии определяется несколькими основными принципами:

1. Совместимость и выбор материалов:

① Оба листа должны быть совместимы для сварки, что обычно означает, что они изготовлены из одного и того же материала или высокосовместимых сополимеров.

② Материалы должны обладать хорошей прочностью расплава и устойчивостью к провисанию, чтобы выдерживать нагрев без чрезмерного истончения или разрыва перед формованием.

③ К распространенным материалам относятся полиэтилен высокой плотности (HDPE), полипропилен (PP), акрилонитрил-бутадиен-стирол (ABS), полистирол высокой ударной вязкости (HIPS), поликарбонат (PC) и термопластичные олефины (TPO).

2. Независимый контроль листа:

① Современные машины для формовки двойных листов часто позволяют независимо регулировать температуру для каждого листа. Это очень важно, если используются листы разной толщины, цвета или даже немного отличающиеся по составу материалы (хотя это и непросто).

② Благодаря этому контролю оба листа одновременно достигают идеальной температуры формования.

3. Применение давления и вакуума:

① Вакуум обычно используется для втягивания нагретых листов в полости пресс-формы, обеспечивая их хорошую деформацию.

② Давление воздуха может подаваться между листами (предварительный обдув) или за листами (формование под давлением), чтобы помочь распределить материал и добиться более четких деталей.

③ Заключительный этап сжатия (прессования) имеет решающее значение для получения прочного сварного шва.

4. Дизайн и проектирование оснастки:

① Инструментарий должен быть прочным, чтобы выдерживать усилия формовки и прессования.

② Точные механизмы выравнивания необходимы для обеспечения правильной стыковки двух половин.

③ Вентиляция необходима для удаления воздуха, застрявшего между листом и формой.

④ Охлаждающие каналы в пресс-формах способствуют затвердеванию детали и сокращают время цикла.

⑤ Запорные или защемляющие зоны в оснастке определяют линии сварки и должны быть рассчитаны на оптимальный поток материала и его сплавление.

5. Оптимизация времени цикла:

① Общее время цикла включает в себя загрузку листа, нагрев, формовку, прессование/сварку, охлаждение и извлечение деталей.

② Эффективное отопление и охлаждение - ключ к минимизации времени цикла.

Классификации и типы процессов формовки двойных листов

Двойная листовая штамповка может быть классифицирована по нескольким признакам, предлагая различные возможности:

1. На основе конфигурации машины:

① Шаттл-машины: Листы загружаются, нагреваются в печи, а затем "перебрасываются" на станцию формовки. Подходит для среднесерийного производства и крупных деталей.

② Роторные машины (карусель): Состоит из нескольких станций (например, загрузки, нагрева, формования, охлаждения/выгрузки), расположенных на круговой карусели. При вращении карусели листы проходят каждый этап. Идеально подходит для больших объемов производства и повышения эффективности.

③ Поточные машины: Листы подаются из рулонов или предварительно нарезанных пачек, линейно перемещаясь через этапы нагрева, формовки и обрезки. Подходит для очень крупносерийного производства мелких деталей.

2. На основе давления формования:

① Вакуумная формовка двойных листов: Для протяжки листов в формы используется вакуум. Проще, но может иметь ограничения по детализации и глубине вытяжки.

② Формовка листов под давлением: Использует давление воздуха в дополнение или вместо вакуума для прижимания листов к формам. Позволяет создавать более четкие детали, текстурированные поверхности и формировать более сложные формы.

③ Инструмент для двойного формования листов: Хотя все виды формовки двойных листов предполагают использование совмещенных инструментов для прессования, это может относиться к процессам, в которых обе половины пресс-формы вносят значительный вклад в формирование сложных внутренних и внешних характеристик благодаря точному взаимодействию полостей и сердечника на этапе формовки, а не только прессования/сварки.

3. На основе сложности и особенностей деталей:

① Основные полые детали: Простые герметичные конструкции, такие как резервуары или поплавки.

② Детали с внутренним усилением: За счет создания специальных внутренних точек контакта в полой полости могут быть сформированы ребра или армирующие структуры.

③ Детали с изолированными компонентами: Такие элементы, как пенопласт для изоляции, металлическая арматура или крепеж, могут быть помещены между листами перед тем, как они будут сварены вместе.

④ Детали из нескольких материалов (сложная задача): Хотя обычно используется один и тот же материал, теоретически можно формировать детали из разных материалов для каждого листа, если они совместимы при сварке. Это сложный и менее распространенный способ.

Разнообразные области применения: Где используется двойная листовая штамповка?

Универсальность двойного листового формования позволяет использовать его во многих отраслях промышленности:

① Автомобили: Воздуховоды, коллекторы, резервуары для жидкостей (охлаждающая жидкость, жидкость омывателя), элементы отделки салона, полы, спинки сидений, щиты днища, вкладыши для постели грузовика.

② Промышленность и обработка материалов: Паллеты, транспортные контейнеры, поддоны, корпуса машин, корпуса оборудования, химические резервуары, желоба, бункеры.

③ Медицина: Корпуса для медицинского оборудования, лотки, корпуса для диагностических аппаратов, компоненты устройств для обеспечения мобильности.

④ Товары для отдыха и потребления: Корпуса байдарок, крышки холодильников, багажники автомобилей, оборудование для детских площадок, элементы мебели (например, каркасы стульев), санки.

⑤ Здание и строительство: Бетонные формы, вентиляционные компоненты, дренажные изделия, портативные санитарные узлы.

⑥ Аэрокосмическая промышленность: Воздуховоды, внутренние компоненты, грузовые контейнеры (где важны легкость и прочность).

Двойная листовая штамповка в действии (Manufacturing Focus)

1. Автомобильные воздуховоды:

Воздуховоды систем отопления, вентиляции и кондиционирования воздуха в автомобилях часто представляют собой сложные полые формы, предназначенные для эффективного перемещения воздуха. Двойная листовая штамповка позволяет получить гладкие внутренние поверхности для воздушного потока и интегрировать точки крепления, и все это в легком компоненте. При небольших объемах этот метод часто оказывается более экономичным, чем выдувное формование.

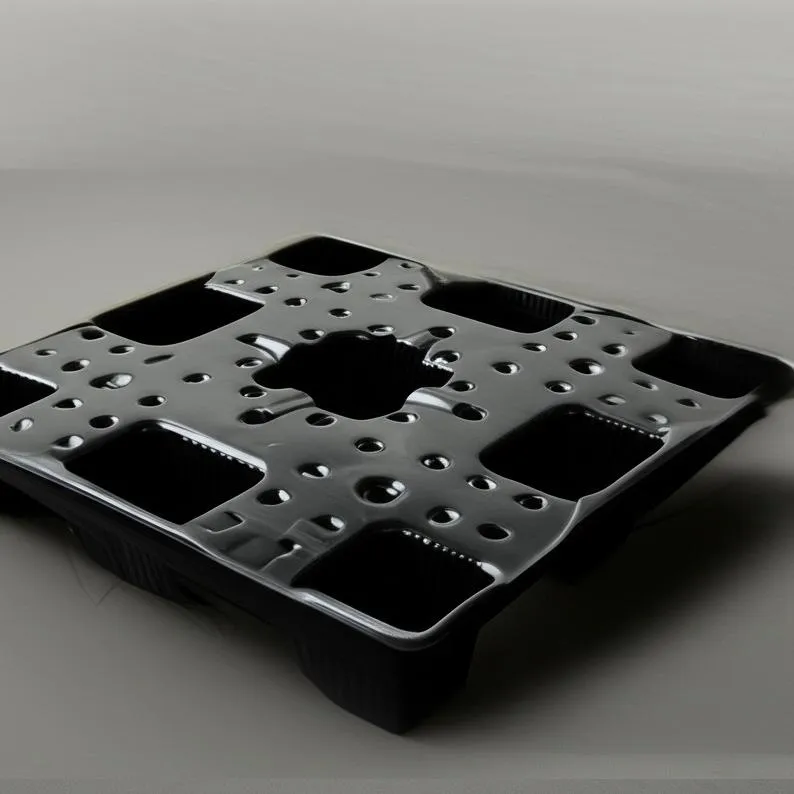

2. Поддоны для тяжелых грузов:

Пластиковые поддоны, изготовленные методом двойного листового формования, могут иметь внутренние усиливающие ребра, что делает их исключительно прочными, долговечными и устойчивыми к ударам и химическим веществам. Они представляют собой гигиеничную и долговечную альтернативу деревянным поддонам.

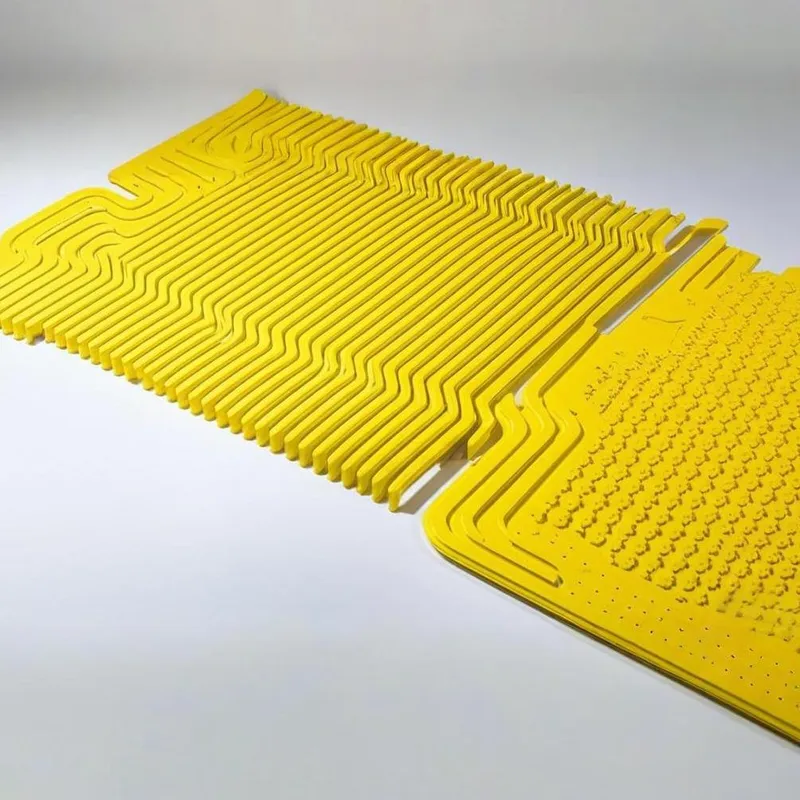

3. Корпуса для промышленного оборудования:

Корпуса для насосов, генераторов или электронных систем выигрывают от прочной конструкции с двойными стенками. Двойная листовая штамповка позволяет создавать эстетически привлекательные, ударопрочные корпуса с формованными элементами, такими как ручки или вентиляционные отверстия. Стоимость оснастки для таких крупных деталей значительно ниже, чем при литье под давлением.

4. Корпуса каяков:

Во многих современных байдарках используется ПЭВП, сформованный из двух листов. Этот процесс позволяет получить плавучий, ударопрочный корпус, который является бесшовным (за исключением центральной линии сварки, которая очень прочная). Также преимуществом является возможность использования разных цветов на деке и корпусе (если листы перед формовкой загрунтовать соответствующим образом).

Двойная листовая штамповка по сравнению с альтернативными процессами: Сравнительный обзор

| Характеристика | Формовка двойных листов | Однолистовая термоформовка | Выдувное формование | Вращательное формование | Литье под давлением |

|---|---|---|---|---|---|

| Полые детали | Да (основная сила) | Нет (детали с открытым лицом) | Да (отлично подходит для дупла) | Да (отлично подходит для дупла) | Возможно (газ-ассистент и т.д.), но сложно |

| Стоимость оснастки | Умеренный | Низкий | От умеренного до высокого | От низкого до умеренного | Очень высокий |

| Стоимость детали | Умеренный | Низкий | Умеренный (может быть низким при высоком объеме) | От умеренного до высокого (длинные циклы) | Низкий (при очень высоких объемах) |

| Время цикла | Умеренный | Быстрый | Быстрый (для экструзионного раздува) | Очень медленно | Очень быстро |

| Прочность | От хорошего до отличного | От хорошего до хорошего | От хорошего до отличного | Превосходно (однородные стены) | Превосходно |

| Деталь дизайна | Хорошо | От хорошего до хорошего | Справедливо (только внешние, хорошо определенные) | Хорошо (менее четкие детали) | Превосходно |

| Толщина стенок | Переменчивость, некоторый контроль | Изменчивый (истончается при рисовании) | Переменчивый (можно немного контролировать) | Очень равномерно | Отличный контроль |

| Материалы | Термопластики | Термопластики | Термопласты (в частности, полиэтилен, полипропилен, полиэтилентерефталат) | Термопласты (особенно полиэтилен), некоторые термореактивные материалы | Широкий ассортимент термопластов, термореактивных материалов |

| Идеальный объем | От низкого до среднего (от сотен до тысяч) | От низкого до высокого | От среднего до очень высокого | От низкого до среднего | Очень высокий (от десятков тысяч до миллионов) |

| Размер детали | От маленьких до очень больших | От мала до велика | От мала до велика | От маленьких до очень больших | От малого до большого (очень большой - дорого) |

Примечание по силиконовым изделиям: Двойное листовое формование обычно не используется для силиконовых изделий. Силиконы - это термореактивные эластомеры (или жидкая силиконовая резина - LSR), требующие различных методов обработки, таких как компрессионное формование, трансферное формование или формование под давлением. Аспект "термоформования" характерен для термопластов, которые размягчаются при нагревании и вновь затвердевают.

Индивидуальные решения для высокопрочных полых пластиковых деталей

Узнайте, как двойная листовая штамповка привносит инновации в ваши изделия. Мы предлагаем высокопрочные, легкие, гибкие полые пластиковые детали для автомобильного, медицинского, промышленного оборудования и т. д.

Ресурсы для Полное руководство по формовке двойных листов

- Взвешивание вариантов: Преимущества двухлистовой штамповки

- Понимание ограничений: Недостатки двухлистовой штамповки

- Основные характеристики и свойства материалов при формовке двойных листов

- Процесс формовки двойных листов: Пошаговое описание

- Критические параметры и факторы, влияющие на процесс формовки двойного листа

- Основные аспекты проектирования для успешной формовки двойных листов

Взвешивание вариантов: Преимущества двухлистовой штамповки

Двойная листовая штамповка имеет ряд неоспоримых преимуществ перед другими процессами производства пластика:

1. Полые двустенные конструкции: Главное преимущество - возможность изготовления легких, но прочных деталей.

2. Высокое соотношение прочности и веса: Идеально подходит для применений, требующих структурной целостности без чрезмерной массы.

3. Более низкие затраты на оснастку (по сравнению с литьем под давлением): Инструментальная оснастка обычно изготавливается из алюминия, который дешевле и быстрее в производстве, чем стальные формы, необходимые для литья под давлением или выдувного формования, особенно для крупных деталей. Это делает ее экономически выгодной при малых и средних объемах производства.

4. Гибкость дизайна:

- Возможность формирования сложных геометрических форм и различной толщины стенок в разных областях.

- Для каждого листа можно использовать разные цвета или материалы (если они совместимы).

- На каждую сторону детали можно нанести разные текстуры.

- Внутренние элементы, такие как ребра и бобышки, могут быть интегрированы.

5. Возможность инкапсуляции: Между листами перед сваркой можно поместить армирующие элементы (металл, дерево), изоляцию (пенопласт) или другие компоненты.

6. Бесшовный внешний вид (в значительной степени): Детали имеют чистый внешний вид с единой, хорошо контролируемой линией сварки.

7. Хорошая ударопрочность: Двустенная конструкция может эффективно поглощать энергию удара.

8. Возможность изготовления крупных деталей: Этот процесс хорошо подходит для производства очень крупных деталей, которые при литье под давлением были бы непомерно дорогими или технически сложными.

Понимание ограничений: Недостатки двухлистовой штамповки

Несмотря на свои преимущества, двойная листовая штамповка имеет и свои ограничения:

① Более высокая стоимость детали (по сравнению с однолистовой термоформовкой): Используется в два раза больше материала и требует более сложного процесса.

② Более низкое время цикла (по сравнению с литьем под давлением): Нагрев, формирование двух листов, прессование и охлаждение занимают больше времени, что делает этот метод менее подходящим для очень крупносерийного производства, где лучше всего работает литье под давлением.

③ Материальные ограничения: Преимущественно для термопластов. Некоторые материалы могут не обладать достаточной прочностью расплава для глубокой вытяжки или сложной геометрии.

④ Ограничения при проектировании:

- Острые внутренние углы могут быть труднодостижимы без утончения.

- Поддержание идеально равномерной толщины стенок в сложных геометрических формах является сложной задачей.

- Фланец сварного шва (защемление) является необходимым элементом и должен быть предусмотрен в конструкции (и часто обрезается).

⑤ Целостность сварного шва имеет решающее значение: Прочность детали в значительной степени зависит от качества сварного шва между двумя листами. Контроль процесса имеет решающее значение.

⑥ Часто требуются вторичные операции: Почти всегда требуется обрезка фланца под сварку. Могут потребоваться и другие операции, например, сверление или сборка.

Основные характеристики и свойства материалов при формовке двойных листов

Успех детали, изготовленной из двойного листа, неразрывно связан со свойствами выбранного материала и характеристиками, придаваемыми самим процессом.

1. Ключевые характеристики детали достигнуты:

① Жесткость конструкции: Эффект двутавровой балки, создаваемый двумя стенками и закрытым воздушным пространством, обеспечивает превосходную жесткость.

② Водонепроницаемые/непроницаемые уплотнения: Правильно выполненные сварные швы создают герметичные компоненты, необходимые для резервуаров и контейнеров.

③ Тепловая и акустическая изоляция: Воздушный зазор между листами обеспечивает естественную изоляцию. Ее можно усилить с помощью пенополиуретана.

④ Варианты эстетики: Возможность использовать предварительно окрашенные листы, наносить разные текстуры на каждую половину формы или даже использовать листы с разной отделкой (например, глянцевые с одной стороны, матовые с другой).

⑤ Внутренние характеристики: Для повышения прочности или создания отдельных отсеков могут быть разработаны сложные внутренние ребра жесткости или точки сцепления (где два листа соприкасаются и свариваются внутри).

2. Критические свойства материала для двойного листового формования:

① Прочность расплава: Способность нагретого пластикового листа сопротивляться провисанию или разрыву под собственным весом до и во время формования. Решающее значение для больших деталей или глубоких вытяжек.

② Рисуемость/формоустойчивость: Степень растяжения и придания формы материалу без чрезмерного истончения, разрывов и других дефектов.

③ Ударная прочность: Особенно важно для таких материалов, как HDPE, TPO и PC, используемых в областях, требующих долговечности (например, паллеты, автомобильные компоненты).

④ Свариваемость: Материал должен легко сплавляться с самим собой под воздействием тепла и давления, чтобы создать прочное, постоянное соединение.

⑤ Термическая стабильность: Устойчивость к деструкции при температурах формования.

⑥ Устойчивость к провисанию: Очень важно во время фазы нагрева, чтобы предотвратить чрезмерное опускание листа, касание им нагревательных элементов или чрезмерную толщину.

⑦ Коэффициент теплового расширения: Влияет на усадку и возможное коробление при охлаждении детали. Постоянство свойств материала является ключевым фактором.

⑧ Химическая стойкость: Важно для резервуаров, контейнеров или деталей, подвергающихся воздействию различных жидкостей или сред.

⑨ Устойчивость к ультрафиолетовому излучению: Для применения на открытом воздухе материалам часто требуются УФ-ингибиторы для предотвращения разрушения.

Процесс формовки двойных листов: Пошаговое описание

Понимание последовательных этапов процесса формования двойного листа очень важно для оценки его сложности и точек контроля:

1. Загрузка листов:

- Два отдельных листа термопластика зажимаются в отдельные рамы или держатели. Листы могут быть предварительно разрезаны или подаваться из рулонов для изготовления небольших деталей.

- Правильный зажим необходим для предотвращения проскальзывания и обеспечения равномерного натяжения во время нагрева и формовки.

2. Отопление:

- Оба листа переносятся в печь (или нагреваются на месте на некоторых машинах).

- Для обогрева обычно используются лучистые нагреватели (например, керамические, кварцевые или галогенные).

- Точный контроль температуры имеет решающее значение. Листы должны достигать определенной, равномерной температуры формования. Перегрев может привести к деградации или чрезмерному провисанию, а недогрев - к плохой формовке и слабым сварным швам.

- Часто бесконтактные инфракрасные (ИК) пирометры контролируют температуру листа. Зональный нагрев может быть использован для выборочного нагрева участков листа в большей или меньшей степени, что способствует распределению материала.

3. (Дополнительно) Предварительная растяжка / предварительное раздувание:

- Для улучшения распределения материала при изготовлении глубоких или сложных деталей между листом и пресс-формой может создаваться небольшое давление воздуха (предварительная продувка), чтобы поднять лист вверх, или может использоваться плунжер (механический плунжер) для предварительного растягивания материала в более глубоких полостях. Это помогает предотвратить чрезмерное утонение в критических областях.

4. Формовка:

- Нагретые податливые листы переносятся на соответствующие формы (мужские, женские или комбинированные).

- Вакуум подается через небольшие отверстия в формах, вытягивая листы вниз, чтобы они соответствовали контурам форм.

- Одновременно или в качестве альтернативы к неформовой стороне листов может быть приложено давление воздуха, чтобы плотно прижать их к поверхности формы, добиваясь лучшей детализации (формование под давлением).

5. Прессование и сварка (плавление):

- Когда сформованные листы еще горячие и удерживаются в соответствующих формах под действием вакуума/давления, две половинки формы (плиты) сводятся вместе под большим усилием.

- Края двух листов (и все внутренние контактные точки, предусмотренные в формах) прижимаются друг к другу. Под воздействием остаточного тепла и давления термопластичный материал сплавляется, образуя неразъемный сварной шов.

- Конструкция "защемления" или "запорной" зоны на пресс-формах имеет решающее значение. Она должна обеспечивать прохождение материала и эффективную сварку, а также аккуратно отсекать излишки материала или создавать определенный фланец.

6. Охлаждение:

- Только что сформированная и сваренная деталь удерживается в закрытых формах под давлением, пока она остывает и затвердевает.

- Охлаждение часто ускоряется за счет циркуляции воды по каналам внутри алюминиевых форм.

- Достаточное и равномерное охлаждение необходимо для сохранения стабильности размеров и предотвращения коробления. Время охлаждения составляет значительную часть общего цикла.

7. Распаковка / удаление деталей:

- После того как деталь достаточно остынет и затвердеет, формы открываются.

- Освободить деталь из формы помогут воздушные эжекторы или механические выемки.

- Роботы или операторы снимают готовую деталь.

8. Обрезка и отделка:

- Излишки материала вокруг фланца сварного шва (вспышка или обрезка) должны быть удалены. Для этого обычно используются фрезерные станки с ЧПУ, высечка или ручные методы.

- После этого могут последовать дополнительные операции, такие как сверление отверстий, установка вставок (если они не герметичны) или сборка.

Критические параметры и факторы, влияющие на процесс формовки двойного листа

Многочисленные параметры могут влиять на качество и последовательность изготовления деталей из двойного листа:

1. Температура листа: Самый важный параметр. Должен быть равномерным на каждом листе и оптимальным для конкретного материала.

2. Время нагрева: Напрямую зависит от температуры листа; слишком короткая длина приводит к недогреву, слишком длинная - к перегреву/провисанию.

3. Температура формы: Влияет на скорость охлаждения, качество поверхности и возможность коробления. Постоянная температура пресс-формы является ключевым фактором.

4. Уровень вакуума и время: Недостаточный вакуум приводит к плохой четкости; слишком позднее или слишком раннее нанесение может вызвать проблемы.

5. Давление воздуха (если используется): Уровень и время для формования под давлением или предварительного обдува.

6. Усилие прессования (тоннаж): Достаточное усилие необходимо для получения прочного сварного шва без разрушения детали.

7. Время прессования/сварки: В течение всего времени листы выдерживаются под давлением при температуре сварки.

8. Время охлаждения: Должно быть достаточно для того, чтобы деталь затвердела и сохранила свою форму после распалубки.

9. Свойства материала: Показатель текучести расплава, прочность расплава, устойчивость к провисанию, допустимая толщина исходных листов.

10. Проектирование оснастки: Вентиляция, конструкция защемления, расположение каналов охлаждения, точность выравнивания.

11. Условия окружающей среды: Резкие изменения температуры или влажности на заводе могут повлиять на поведение материала и его нагрев.

Основные аспекты проектирования для успешной формовки двойных листов

Разработка деталей специально для процесса формовки двойного листа имеет решающее значение для обеспечения технологичности, производительности и рентабельности:

1. Углы наклона:

Значительные углы осадки (обычно 3-5 градусов или более с каждой стороны) необходимы на всех вертикальных стенках для облегчения выхода деталей из форм.

2. Радиусы и филе:

Избегайте острых углов. Используйте большие радиусы на всех внутренних и внешних углах, чтобы предотвратить истончение материала, концентрацию напряжений и растрескивание.

3. Изменение толщины стенки:

Поймите, что толщина стенок может быть разной. Участки, растянутые сильнее, будут тоньше. Проектируйте так, чтобы обеспечить минимальную критическую толщину стенки. Рассмотрите возможность создания ребер жесткости или зацепок для повышения прочности, если тонкость вызывает опасения.

4. Приварной фланец / конструкция с защемлением:

- Оставьте место для приварного фланца.

- Конструкция зоны защемления в инструменте определяет качество сварного шва и легкость его обрезки.

- Обеспечьте достаточное количество материала для прочного сварного шва.

5. Коэффициент ничьей:

Соотношение глубины рисунка и отверстия. Более глубокая вытяжка приводит к большему утончению. Соблюдайте разумные соотношения для выбранного материала. (Например, соотношение вытяжки 1:1 означает, что глубина равна ширине/длине). Более высокие коэффициенты вытяжки (например, 3:1 или 4:1) становятся все более сложными.

6. Внутренние функции "Kiss-Off":

Это точки или ребра, где два листа соприкасаются и свариваются внутри. Они значительно повышают жесткость и прочность. Тщательно продумайте их расположение и размер.

7. Подрезы:

Возможно использование разборных сердечников, кулачков или других подвижных компонентов инструмента, но они усложняют и удорожают оснастку.

8. Отделка и текстура поверхности:

На поверхности пресс-формы можно нанести текстуру, чтобы придать ее пластиковой детали. Это позволяет скрыть мелкие недостатки и улучшить эстетику.

9. Допуски:

Двойная листовая штамповка обычно имеет более низкие допуски, чем литье под давлением. Проектируйте с учетом этого. Типичные допуски могут составлять от ±0,5 мм до ±1,5 мм и более, в зависимости от размера и сложности детали.

10. Выбор материала:

Выбирайте материалы с учетом требований конечного использования (прочность, химическая стойкость, температурное воздействие, устойчивость к УФ-излучению) и их пригодности для формования двойных листов (прочность расплава, способность к вытяжке).

Разблокировка проектирования и экономическая эффективность сложных полых конструкций

Откройте для себя возможности двухлистовой термоформовки. Благодаря одновременному формованию и сплавлению двух пластиковых листов мы создаем детали со сложной внутренней структурой, двойными стенками и высокой степенью интеграции, оптимизируя при этом производственные затраты.

Ресурсы для Полное руководство по формовке двойных листов

- Проектирование для обеспечения технологичности: Лучшие практики формовки двойных листов

- Устранение неисправностей, возникающих при формовке двойных листов

- Контроль качества и инспекция при производстве штампованных деталей из двойного листа

- Помощь в принятии решений: Подходит ли двухлистовая штамповка для вашего проекта?

- Смежные производственные технологии и концепции

- Будущие тенденции и инновации в области формовки двойных листов

Проектирование для обеспечения технологичности: Лучшие практики формовки двойных листов

Соблюдение принципов проектирования с учетом требований технологичности (DFM) является ключевым фактором для производства высококачественных и экономически эффективных деталей из двойного листа:

1. Упрощайте геометрию, где это возможно:

Сложные формы увеличивают стоимость инструмента и повышают сложность обработки.

2. Поддерживать равномерную номинальную толщину стенок:

Хотя вариации неизбежны, начните с постоянной номинальной толщины листа и конструктивных особенностей, которые минимизируют чрезмерное локальное утонение.

3. Максимизируйте радиусы:

Большие радиусы (минимум 3-кратная толщина материала, в идеале - больше) улучшают подачу материала, снижают напряжение и предотвращают разрыв.

4. Включите адекватный проект:

Не менее 3° на сторону - хорошая отправная точка; больше - лучше, особенно для текстурированных поверхностей или глубоких рисунков.

5. Четко определите места сварки:

Убедитесь, что линии сварки находятся в зонах, которые могут выдержать защемление и обеспечить структурную целостность. Избегайте расположения критических функциональных элементов слишком близко к линиям сварки.

6. Разработайте эффективные "поцелуи":

- Обеспечьте достаточную площадь поверхности для прочного внутреннего сварного шва.

- Избегайте поцелуев, которые создают воздушные пробки.

- Рассмотрите их влияние на поток материалов с обоих листов.

7. Учет усадки:

Все пластмассы сжимаются при охлаждении. При проектировании оснастки учитывайте скорость усадки конкретного материала.

8. Рассмотрите требования к обрезке:

Конструируйте детали так, чтобы обрезка была простой и не нарушала целостность детали. Обеспечьте легкий доступ к инструментам для обрезки.

9. Планируйте инкапсуляцию заранее:

Если вставки или другие компоненты должны быть заключены в капсулу, предусмотрите в пресс-формах элементы для их точного размещения и удержания во время формовки.

10. Реалистично указывайте допуски:

Поймите возможности процесса и не завышайте допуски, так как это увеличивает затраты.

11. Общайтесь с производителем:

Заблаговременное сотрудничество между проектировщиком и специалистом по формовке двойных листов имеет решающее значение для оптимизации конструкции для данного процесса.

Устранение неисправностей, возникающих при формовке двойных листов

| Проблема | Потенциальные причины | Решения |

|---|---|---|

| Некачественный сварной шов / расслоение | Недостаточная температура листа, недостаточный тоннаж пресса, неправильное время сварки, загрязненная поверхность листа, несовместимые материалы, плохая конструкция защемления. | Повышение температуры листа/формы, увеличение тоннажа пресса, оптимизация времени сварки, очистка листов, проверка совместимости материалов, изменение конструкции отсечки. |

| Чрезмерное истончение / отверстия | Перегрев, острые углы в пресс-форме, чрезмерный коэффициент вытяжки, недостаточная толщина материала, плохое предварительное растяжение. | Снижение температуры листа, увеличение радиуса, уменьшение глубины вытяжки, использование более толстого листового материала, оптимизация предварительной продувки или помощи при вставке. |

| Скрепление / переплетение | Недостаточный вакуум, задерживаемый воздух, преждевременное охлаждение материала до полного формования, слишком холодный лист. | Повышение вакуума, улучшение вентиляции формы, обеспечение оптимальной температуры формования листа, оптимизация цикла нагрева. |

| Деформация / искажение | Неравномерное охлаждение, недостаточное время охлаждения, внутренние напряжения, плохая конструкция детали (например, большие плоские участки без опоры). | Оптимизируйте охлаждение пресс-формы (равномерность и скорость), увеличьте время охлаждения, отжигайте детали (если применимо), добавьте ребра или выступы для повышения жесткости, отрегулируйте температуру листа. |

| Поверхностные дефекты / следы охлаждения | Слишком холодная форма, слишком холодный лист, влага в материале, загрязнения на форме или листе. | Повысьте температуру формы/листа, предварительно высушите гигроскопичные материалы, тщательно очистите формы и листы. |

| Несоответствующее качество деталей | Колебания температуры листа, несоответствие материала, изменение времени цикла, износ оснастки. | Ужесточите контроль над процессом, проверяйте качество материалов, автоматизируйте циклы, где это возможно, регулярно проверяйте и обслуживайте оснастку. |

| Трудности при распаковке | Недостаточные углы вытяжки, подрезы без надлежащей оснастки, прилипание деталей из-за чрезмерной укладки или слишком горячей пресс-формы. | Увеличьте углы осадки, измените конструкцию для подрезов или используйте соответствующую оснастку, оптимизируйте охлаждение, при необходимости примените разделитель пресс-формы (хотя обычно этого удается избежать). |

Контроль качества и инспекция при производстве штампованных деталей из двойного листа

Поддержание высокого качества требует систематического подхода к проверке:

1. Проверка сырья:

Проверьте толщину листа, цвет, тип материала, отсутствие загрязнений и повреждений.

2. Первая проверка:

Тщательно проверьте первую деталь, изготовленную после наладки или любого изменения технологического процесса. Проверьте все критические размеры, целостность сварного шва, толщину стенок и косметический вид.

3. Проверки в процессе работы:

Регулярный мониторинг:

- Температура листов (с помощью пирометров).

- Время цикла (нагрев, формовка, охлаждение).

- Уровни вакуума и давления.

- Визуальный осмотр деталей на наличие дефектов (короткие прострелы, полотно, коробление, дефекты поверхности).

- Целостность сварного шва (например, разрушающие испытания образцов деталей путем вырезания открытых сварных швов или неразрушающие методы, если применимо).

4. Проверки размеров:

Используйте штангенциркули, манометры, КИМ (координатно-измерительную машину) для определения критических размеров на основе выборки.

5. Функциональное тестирование:

Если применимо, испытайте детали на соответствие их назначению (например, испытание на герметичность для резервуаров, испытание на нагрузку для паллет).

6. Косметический осмотр:

Проверьте насыщенность цвета, качество поверхности, отсутствие царапин и следов.

7. Документация:

Вести записи параметров процесса, результатов проверок и любых предпринятых корректирующих действий.

Помощь в принятии решений: Подходит ли двухлистовая штамповка для вашего проекта?

Рассмотрите эти вопросы, чтобы решить, подходит ли вам процесс формовки двойных листов:

1. Является ли полая или двустенная структура необходимой или очень полезной для функции детали (например, прочность, плавучесть, изоляция, воздуховод)? (ДА указывает на простыню для двойни)

2. Каков предполагаемый годовой объем производства? (Часто подходят сотни-десятки тысяч. Очень низкое количество может относиться к прототипам/другим методам; очень высокое - к литью под давлением/выдувному формованию).

3. Каков размер детали? (Двойной лист отлично подходит для изготовления деталей среднего и очень большого размера, где оснастка для литья под давлением будет чрезмерно дорогой).

4. Являются ли затраты на оснастку существенным ограничением? (Стоимость оснастки для двойных листов обычно ниже, чем для литья под давлением/выдувного формования).

5. Есть ли требования к разным цветам или материалам на противоположных сторонах детали? (Возможно использование двухспальной кровати, хотя это может быть сложно).

6. Есть ли необходимость заключить другие компоненты (например, пену, металлическую арматуру) внутри детали? (Ключевое достоинство простыни twin).

7. Каковы требования к конструкции? (Простыня Twin обеспечивает хорошее соотношение прочности и веса).

8. Являются ли допуски очень жесткими (например, субмиллиметровыми)? (Возможно, лучше использовать литье под давлением; двойные листы имеют более широкие допуски).

9. Имеет ли деталь чрезвычайно сложные внешние и внутренние детали, требующие высокой точности? (Литье под давлением может обеспечить более высокую точность для очень сложных деталей).

10. Каково основное требование к материалу? (Должен быть формообразующим термопластом).

Если многие ответы склоняются в сторону преимуществ, которые дает двойная листовая штамповка, то это хороший кандидат для дальнейшего изучения.

Более широкий контекст: Смежные производственные технологии и концепции

1. Однолистовая термоформовка (вакуумная формовка, формовка под давлением, драпировка):

Вверх по течению/проще: Двухлистовая штамповка является развитием этих процессов. При однолистовой штамповке из одного листа пластика создаются детали с открытой лицевой поверхностью. Этот способ проще и, как правило, имеет более низкую стоимость оснастки/деталей, но не позволяет создавать закрытые полые конструкции за один этап.

2. Выдувное формование (экструзионное выдувное формование, инжекционное выдувное формование, растягивающее выдувное формование):

Альтернатива для полых деталей: Выдувное формование отлично подходит для крупносерийного производства полых деталей, таких как бутылки и резервуары. Как правило, оно включает в себя экструдирование парасона (трубки с расплавленным пластиком) или литье под давлением преформы, а затем раздувание ее в пресс-форме. Инструментальная оснастка может быть дороже, чем двойные листы для деталей сопоставимого размера, но стоимость деталей может быть ниже при очень больших объемах.

3. Ротационное формование (Rotomolding):

Альтернатива для больших сложных полых деталей: Пластиковый порошок загружается в форму, которая затем нагревается и вращается по нескольким осям. Порошок расплавляется и покрывает внутреннюю поверхность формы. Получаются детали без напряжений с равномерной толщиной стенок, идеальные для очень больших резервуаров и сложных полых форм. Время цикла длительное, стоимость деталей может быть выше, но оснастка относительно недорогая.

4. Литье под давлением:

Высокопроизводительный, точный альтернативный вариант: Расплавленный пластик впрыскивается под высоким давлением в стальную форму. Отлично подходит для изготовления сложных, высокоточных деталей в очень больших объемах. Инструментальная оснастка очень дорогая. Возможно создание полых деталей с помощью газового насоса или путем формования двух половин, а затем их сборки/сварки, что увеличивает количество этапов и стоимость по сравнению с интегральной формовкой из двух листов.

5. Формование структурной пены:

Альтернатива для жестких и легких деталей: Тип литья под давлением, при котором вводится вспенивающий агент, создающий ячеистую сердцевину и твердую оболочку. В результате получаются легкие и жесткие детали. По своей природе не полые, как двойные листы.

6. Экструзия пластмассы:

Процесс разведки и добычи: Производит непрерывные профили, листы, трубы и пленки. Пластиковые листы, используемые при двойном листовом формовании, сами являются продуктом процесса экструзии.

7. Процессы соединения и сборки:

Вниз по течению/альтернатива: Если двойной лист не используется, две отдельно сформированные или отформованные детали могут быть соединены с помощью ультразвуковой сварки, горячей сварки, клея или механического крепежа для создания полого узла. Двойной лист интегрирует этот этап соединения в процесс формования.

Будущие тенденции и инновации в области формовки двойных листов

Индустрия двойного листообразования продолжает развиваться, что обусловлено требованиями к повышению эффективности, улучшению качества и расширению возможностей:

1. Передовые формулы материалов:

Разработка термопластов с повышенной прочностью расплава, лучшей тянучестью и особыми свойствами (например, повышенной термостойкостью, улучшенной ударной вязкостью, устойчивостью/переработкой), подходящих для сложных применений в производстве двойных листов.

2. Улучшенное управление и автоматизация машин:

- Более сложные системы управления PLC для точного управления нагревом, давлением, вакуумом и временем.

- Все более широкое использование робототехники для загрузки листов, удаления деталей и вторичных операций, таких как обрезка.

- Мониторинг процессов в реальном времени и регистрация данных для обеспечения качества и предиктивного обслуживания.

3. Усовершенствованные технологии отопления:

Более эффективные и точные системы нагрева, такие как усовершенствованные ИК-нагреватели с более тонким контролем зон, для оптимизации равномерности температуры листа и снижения энергопотребления.

4. Программное обеспечение для моделирования:

Более широкое внедрение инструментов CAE (Computer-Aided Engineering) для моделирования процесса формования двойного листа. Это позволяет прогнозировать поведение материала, выявлять потенциальные проблемы с утоньшением или заминанием, а также оптимизировать конструкцию инструмента до изготовления физической оснастки, что сокращает время и стоимость разработки.

5. Крупные и более сложные детали:

Продвигайте оборудование, способное обрабатывать листы еще большего размера и формировать более сложные геометрические формы, в том числе со сложной внутренней структурой.

6. Интеграция маркировки/декорирования в пресс-форме (IML/IMD):

Хотя литье под давлением более распространено, существует интерес к адаптации аналогичных технологий для термоформования, чтобы создавать декорированные детали непосредственно в пресс-форме.

7. Устойчивые практики:

Повышенное внимание к использованию переработанных и пригодных для вторичной переработки материалов, снижению энергопотребления на деталь и минимизации брака.

8. Гибридные процессы:

Изучение возможности сочетания двухлистовой штамповки с другими технологиями для достижения уникальных характеристик деталей или эффективности.

Вопросы и ответы для клиента

Начало работы с Uplastech

Есть вопросы? У нас есть ответы.

Мы специализируемся на экструзии, вакуумной формовке, выдувном формовании и прецизионном изготовлении пресс-форм, предлагая индивидуальные решения для удовлетворения ваших разнообразных производственных потребностей.

Мы работаем с различными отраслями промышленности, включая автомобилестроение, электронику, производство потребительских товаров и упаковки, ориентируясь на партнерство в формате B2B и предлагая решения в области экструзии, термоформования, выдувного формования и прецизионного литья.

Да, мы адаптируем наши решения к вашим уникальным требованиям.

Свяжитесь с нами

Напишите нам или заполните форму ниже, чтобы получить предложение.

Электронная почта: uplastech@gmail.com