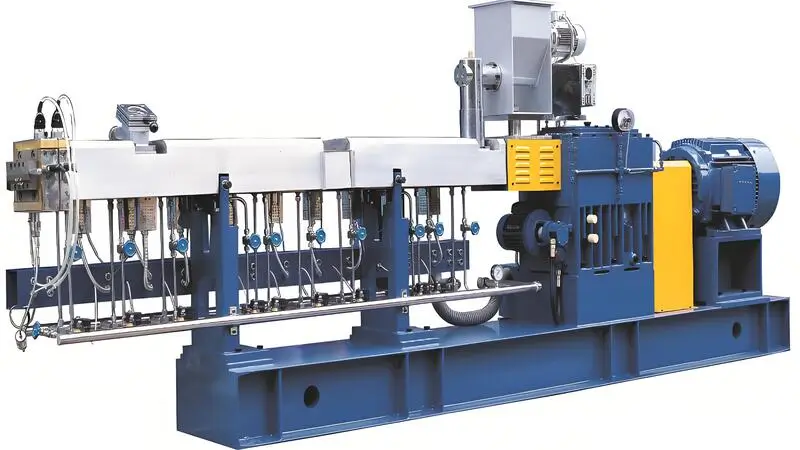

Экструзия пластмасс часто сталкивается с проблемами, которые могут снижать эффективность и качество продукции, затрагивая множество отраслей промышленности.

Экструзия пластмасс сталкивается с такими проблемами, как неравномерная подача материала, перегрев, налипание на фильеру и дефекты продукции. Их решение повышает качество и эффективность, что жизненно важно для упаковочной, автомобильной и строительной промышленности.

Хотя в этом обзоре описаны основные проблемы, более глубокое понимание процесса экструзии и его проблем имеет жизненно важное значение для улучшения результатов производства. Погрузитесь глубже, чтобы узнать, как эффективно решить эти проблемы.

Нестабильная подача материала - частая проблема при экструзии пластмасс.Правда

Непостоянный поток может привести к нестандартным размерам и низкому качеству продукции, что требует тщательного контроля параметров обработки.

Все экструдеры испытывают перегрев в процессе экструзии.Ложь

Хотя перегрев может произойти, правильное обслуживание оборудования и системы охлаждения во многих случаях могут его предотвратить.

- 1. Какие проблемы могут возникнуть при выборе материала в процессе экструзии?

- 2. Какие трудности могут возникнуть при изготовлении пресс-формы в процессе экструзии пластика?

- 3. С какими проблемами часто сталкиваются при настройке параметров процесса экструзии?

- 4. Процесс экструзии пластика может привести к другим проблемам?

- 5. Заключение

Какие проблемы могут возникнуть при выборе материала в процессе экструзии?

Выбор правильных материалов в процессе экструзии имеет решающее значение для поддержания качества и эффективности продукции, но часто приводит к проблемам в производстве, согласованности и производительности.

Выбор правильного материала для экструзии имеет жизненно важное значение для обеспечения качества продукции, эффективности обработки и рентабельности, влияя на механические свойства, термическую стабильность и простоту обработки.

Пропорционирование пластикового сырья

Если соотношение пластикового сырья неправильное, например, координация не очень хорошая, добавок слишком много или слишком мало, это приведет к плохому качеству. экструзионное формование1 или качество продукта не соответствует стандартам. Решение: Необходимо разумно контролировать долю сырья в соответствии с технологическими требованиями к продукту и другими факторами.

Свойства материала

Когда вы выбираете материалы, вы должны думать об их свойствах, таких как температура плавления, текучесть, твердость и все такое. Разные материалы имеют разные свойства. Разные материалы имеют разные характеристики, поэтому они будут влиять и на параметры процесса экструзии.

Размер частиц материала

Размер частиц материала оказывает большое влияние на процесс экструзии. Если частицы слишком крупные, расплав будет плохо растекаться, и машина засорится. Если частицы слишком малы, в расплаве появятся пузырьки воздуха, и поверхность будет выглядеть не лучшим образом.

Влажность материала

Влажность материала также влияет на процесс экструзии. Слишком большое количество влаги может привести к разрушению расплава и появлению воздушных пузырьков; слишком малое количество влаги может вызвать статическое электричество и дефекты поверхности. Слишком большое количество примесей в пластиковом сырье или слишком большое количество воды приведет к плохому экструзионному формованию или качеству продукции, не соответствующему стандарту. Решение: необходимо просеивать или сушить сырье перед производством, одновременно усиливая контроль качества и проверку сырья.

Неправильный выбор материала может ухудшить качество экструзионной продукции.Правда

Материалы, не подходящие для процесса экструзии, могут привести к таким дефектам, как неровная поверхность, излом или деформация, что скажется на качестве конечного продукта.

Выбор материала при экструзии зависит исключительно от затрат.Ложь

Хотя стоимость является одним из факторов, при выборе материалов также необходимо учитывать совместимость с процессом экструзии и желаемые свойства продукта.

Какие трудности могут возникнуть при изготовлении пресс-формы в процессе экструзии пластика?

Проблемы с пресс-формами в процессе экструзии пластика могут снижать эффективность производства, влиять на качество продукции и приводить к увеличению затрат на обслуживание в различных отраслях промышленности.

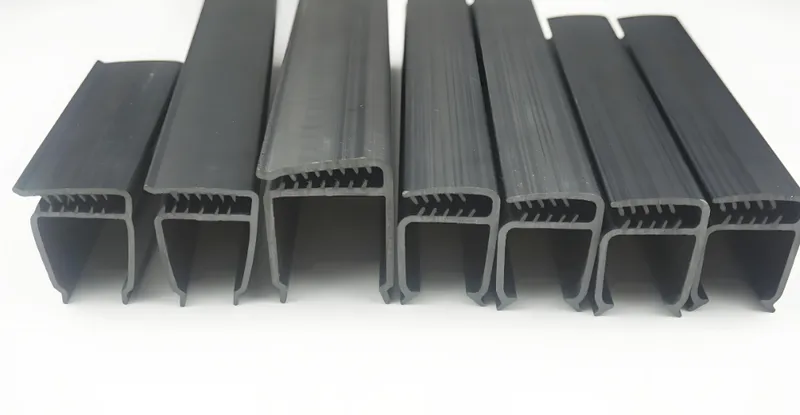

Проблемы, возникающие при изготовлении пресс-форм для экструзии пластмасс, включают дефекты поверхности, загрязнения и несоответствие размеров, что приводит к отходам и увеличению затрат. Эффективное обслуживание пресс-формы и контроль качества необходимы для решения этих проблем.

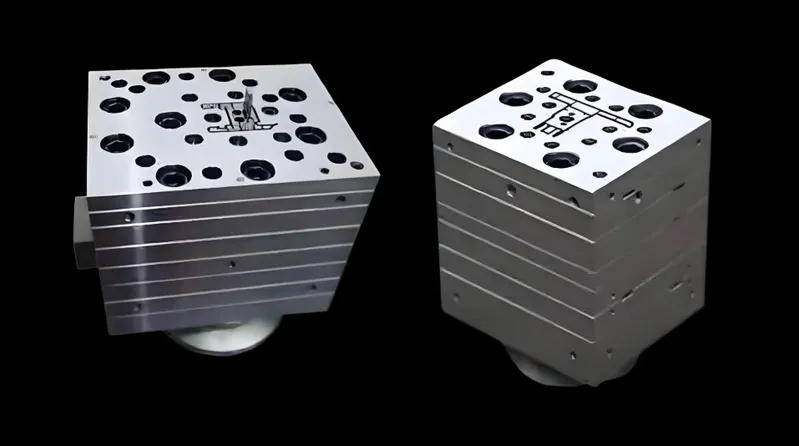

Проектирование конструкции пресс-формы

Дизайн конструкции пресс-формы должен быть разумным, чтобы обеспечить качество продукции. Структура пресс-формы должна быть как можно более простой, избегая слишком большого количества граней и сложных конструкций.

Выбор материала пресс-формы

Материалы для пресс-форм должны быть твердыми и износостойкими, а также учитывать стоимость и сложность обработки. Обычно используются такие материалы, как легированная сталь, цементированный карбид и т. д.

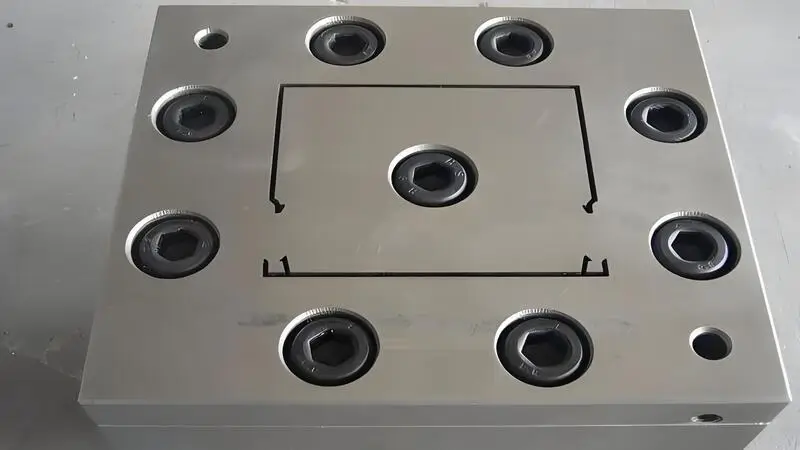

Обработка поверхности пресс-формы

Обработка поверхности пресс-форм может повысить качество поверхности изделия и уменьшить трение. Обычно используются такие виды обработки поверхности, как гальванизация, напыление и полировка.

Вопросы жизни плесени

- Выпуск:Штампы экструдера быстро изнашиваются и требуют частой замены. Причины: Неправильный материал фильеры, неправильная работа экструдера и плохая смазка. Устранение: Приобретите более качественный материал фильеры, обеспечьте правильную работу экструдера, улучшите смазку и техническое обслуживание.

Засорение плесенью

- Возможные причины:Частицы материала либо слишком велики, либо в них слишком много примесей и т.д. Решение: Просеивайте материал, чтобы удалить примеси и убедиться, что размер частиц соответствует требованиям.

Регулярное обслуживание пресс-формы снижает количество дефектов при экструзии.Правда

Последовательная очистка и проверка пресс-форм предотвращает загрязнение и дефекты, повышая общее качество продукции и сокращая количество отходов.

Проблемы с плесенью при экструзии невозможно предотвратить.Ложь

Несмотря на сложность задачи, упреждающие меры, такие как оптимизация конструкции пресс-формы и регулярное техническое обслуживание, могут значительно снизить количество проблем, связанных с пресс-формами в процессе экструзии.

С какими проблемами часто сталкиваются при настройке параметров процесса экструзии?

Установка оптимальных параметров в процессе экструзии имеет решающее значение для эффективного производства, однако часто возникают различные проблемы, влияющие на качество и консистенцию продукции.

Ключевыми вопросами процесса экструзии являются поддержание равномерной температуры, управление разбуханием фильеры и обеспечение равномерного потока материала, что очень важно для получения высококачественной продукции.

Контроль температуры

Сайт температура экструзионного формования2 заключается в обеспечении пластификации формовочного материала и необходимых условий течения расплава пластмассы. Пластификация материала и качество и выход продукта имеют очень важное влияние. Теоретическое температурное окно для экструзии пластика находится между температурой вязкого течения и температурой деструкции.

Для полиолефинов диапазон температур шире. Обычно их можно перерабатывать при температуре выше точки плавления и ниже 280 градусов. Чтобы контролировать температура экструзионного формования3 Правильно, сначала нужно понять температурные пределы обрабатываемого материала и то, как его физические свойства зависят от температуры. Поняв характеристики и законы материала, вы сможете выбрать оптимальный температурный диапазон для экструзионного формования.

Поэтому, устанавливая температуру в каждой секции, необходимо учитывать следующее: Во-первых, следует учитывать свойства самого полимера, такие как температура плавления, молекулярная масса, индекс расплава и так далее. Во-вторых, следует учитывать производительность оборудования. Для некоторых видов оборудования температура подающей секции оказывает большое влияние на ток основного двигателя. В-третьих, вы можете наблюдать, является ли поверхность экструдированной заготовки из головки трубной фильеры гладкой, нет ли пузырьков и других явлений.

Температура экструзии представляет собой сумму заданной температуры нагревателя и температура расплава4. Температура нагрева - это температура, обеспечиваемая внешним нагревателем. Температура расплава - это температура материала между передней частью винта и соединением головки.

Температура в стволе может быть ровной, повышающейся, понижающейся или смешанной от зоны подачи до головки фильеры. Это в основном зависит от материала и конструкции экструдера.

Для получения лучшего внешнего вида и механических свойств, а также для уменьшения разбухания в фильере температура тела обычно ниже, а температура головы выше. Более высокая температура головки помогает материалу плавно поступать в фильеру, но делает форму экструдата менее стабильной и увеличивает усадку.

Когда температура головки низкая, материал плохо пластичен, вязкость расплава высокая, и давление головки повышается. Хотя при этом продукт получается слишком плотным, усадка мала, форма продукта стабильна, но обработка сложнее, выделение формы больше, а поверхность продукта шероховатая. Кроме того, увеличивается противодавление экструдера, возрастает нагрузка на оборудование и увеличивается потребление электроэнергии.

Температура мундштучной формы и стержневой формы влияет на качество поверхности трубки. В определенном диапазоне, чем выше температура устьевой формы и стержневой формы, тем лучше качество поверхности трубки.

Как правило, температура на выходе из ротовой формы не должна превышать 220 градусов, температура расплава на входе в голову должна составлять 200 градусов, а разница температур между расплавом на входе и выходе из головы не должна превышать 20 градусов.

Это связано с тем, что большая разница температур между расплавом и металлом приведет к образованию "акульей кожи". Если температура расплава слишком высока, материал будет накапливаться в пресс-форме. Однако это следует определять в зависимости от реальной ситуации.

Температура расплава - это фактическая температура расплава, измеренная в конце шнека, и поэтому является зависимой переменной. Она в основном определяется скоростью вращения шнека и температурой установки бочки. Верхний предел температуры расплава для экструзии полиэтиленовых труб обычно устанавливается на уровне 230 градусов.

Обычно предпочтительна температура около 200 градусов. Верхний предел температуры расплава для экструзии полипропиленовых труб обычно составляет 240 градусов. Температура расплава не должна быть слишком высокой. Учитывая общее соображение о деградации материала, слишком высокая температура также затруднит формовку трубы.

Контроль давления экструзии

Наиболее важным параметром давления в процессе экструзии является давление расплава, также известное как давление напора. Как правило, увеличение давление расплава5 снижает производительность экструдера и увеличивает компактность продукта, что способствует улучшению качества продукции.

Однако чрезмерное давление приведет к проблемам с безопасностью. Величина давления расплава зависит от свойств сырья, конструкции шнека, скорости шнека, температуры процесса, размера ячеек фильтра, пористой пластины и других факторов. Обычно давление расплава регулируется в пределах 10-30 МПа.

Управление скоростью подачи

Скорость подачи продукта, размер и качество поверхности оказывают большое влияние. Если вы будете работать слишком быстро или слишком медленно, возникнут такие проблемы, как отклонения в размерах, пузыри и т. д.

Выбор метода охлаждения

Выбор метода охлаждения также влияет на качество продукции. К распространенным методам охлаждения относятся водяное охлаждение, воздушное охлаждение и т. д. Выбирать нужно в зависимости от реальной ситуации.

Требования к температуре охлаждающей воды при экструзионном формовании полиэтиленовых труб обычно невысоки, обычно ниже 20 градусов. При производстве труб PPR температура может быть немного выше на первом участке и ниже на последнем, образуя таким образом температурный градиент.

Регулировка потока охлаждающей воды также очень важна. Если скорость потока слишком велика, поверхность трубы становится шероховатой, на ней образуются пятна и ямы. Если скорость потока слишком мала, на поверхности трубы образуются светлые пятна, которые легко отрываются, например, неравномерное распределение, неравномерная толщина стенки трубы или овал.

Скорость шнека и скорость экструзии

Скорость вращения шнека используется для контроля скорости экструзии, выхода и качества продукции тяжелой промышленности. При увеличении скорости одношнекового экструдера увеличивается выход продукта. При увеличении скорости сдвига кажущаяся вязкость расплава уменьшается. Это благоприятно сказывается на гомогенизации материала.

В то же время, поскольку пластификация происходит хорошо, межмолекулярные силы увеличиваются, и механическая прочность возрастает. Однако, если скорость вращения шнека6 слишком высок, нагрузка на двигатель слишком велика, давление расплава слишком велико, скорость сдвига слишком высока, разбухание формы увеличивается, поверхность становится плохой, а объем экструзии не стабилен.

Скорость транспортировки

Скорость машины для отвода труб напрямую влияет на толщину стенки изделия, допуск на размер, производительность и внешний вид. Поэтому скорость машины для волочения должна быть стабильной, а скорость машины для волочения должна соответствовать скорости машины для экструзии труб. Отношение скорости машины для отвода к скорости машины для экструзии труб отражает степень ориентации продукта. Это соотношение называется коэффициент извлечения7, а значение коэффициента розыгрыша должно быть больше или равно 1.

Чем быстрее вы тянете, тем тоньше стенки трубы и тем дольше она сжимается. Чем медленнее вы тянете, тем толще стенки трубы и тем больше вероятность образования пробки между фильерой и калибратором. Это испортит вашу экструзию. Поэтому необходимо контролировать протяжку и скорость.

Контроль противодавления

Противодавление шнека экструдера слишком высокое или слишком низкое. Причина заключается в несвоевременной очистке шнека, наличии посторонних предметов, засоряющих ствол, и неправильной регулировке противодавления. Решение заключается в регулярной очистке шнека, удалении посторонних предметов в стволе и регулировке параметров противодавления.

При увеличении скорости тянущей машины, если температурные условия для охлаждения и формования остаются неизменными, если скорость тянущей машины высокая, то продукт в рукаве для формования, время пребывания продукта в резервуаре с охлаждающей водой относительно короткое, и после охлаждения и формования продукта внутри продукта все еще будет оставаться больше остаточного тепла.

Под воздействием тепла продукт перестает ориентироваться в ориентационной структуре, которая уже сформировалась в процессе транспортировки. Это приведет к уменьшению степени ориентации продукта.

Недостаточное противодавление: противодавление - это сопротивление, которое должен преодолеть пластик, чтобы попасть в загрузочное отверстие. Если противодавление недостаточно, пластик не будет полностью пластифицирован или потеряет стабильность. Решение: Увеличьте противодавление8 путем изменения структуры пресс-формы, изменения метода смазки и т.д., чтобы достичь подходящего состояния.

Износ шнека экструдера

Причины износа шнека экструдера Экструдер

Износ шнека и бочки обычно происходит в зоне подачи и дозирования. Основной причиной износа является сухое трение между гранулами и металлической поверхностью, когда гранулы нагреваются и размягчаются. После этого износ уменьшается.

Когда винт заклинивает посторонний материал, он изнашивается ненормально. Когда шнек заклинивает, он "закольцовывается" уплотненным материалом. Если шнековый экструдер не оснащен хорошим защитным устройством, шнек может открутиться под действием сильной движущей силы.

Когда винт заклинивает, он создает необычайно большое сопротивление, что приводит к серьезным повреждениям поверхности винта и серьезным царапинам на стволе. Это очень трудно исправить. Ствол рассчитан на более долгий срок службы, чем винт. Когда ствол изнашивается нормально, его обычно не чинят. Обычно исправляют резьбу винта, чтобы восстановить радиальный зазор между отверстием ствола и внешним диаметром винта.

Решения по износу шнеков экструдеров

Для устранения локальных повреждений резьбы можно использовать специальные противоизносные и антикоррозийные сплавы. Обычно используется сварка в защитном инертном газе и плазменно-аргонная дуговая сварка. Также для устранения повреждений можно использовать технологию напыления металла.

Сначала отшлифуйте изношенную цилиндрическую поверхность винта на глубину около 1,5 мм. Затем наварите на поверхность слой сплава, чтобы довести ее до нужного размера, оставив достаточно материала для обработки. Наконец, отшлифуйте цилиндрическую поверхность и резьбу винта до первоначальных размеров.

Равномерность температуры является наиболее серьезной проблемой при экструзии.Правда

Несоответствие температур может привести к браку продукции, поэтому для получения качественных результатов важно поддерживать равномерный нагрев.

Разбухание фильеры непредсказуемо и не поддается управлению во время экструзии.Ложь

Разбухание фильеры можно контролировать, регулируя такие параметры, как температура, давление и скорость экструзии, что позволяет улучшить консистенцию продукта.

Процесс экструзии пластика может привести к другим проблемам?

Процесс экструзии пластика в экструдере очень важен для производства различных пластиковых изделий, однако он может сталкиваться с проблемами, которые влияют на производительность и качество.

Проблемы экструзии пластмасс включают несоответствие размеров, разрушение расплава и термическую деградацию, часто вызванную плохим температурным контролем, износом оборудования и неправильным выбором материала.

Операционные проблемы

Если операторы не понимают требований к оборудованию и технологическому процессу, результаты экструзионного формования будут неудовлетворительными или качество продукции не будет соответствовать стандартам. Решение: Обучите операторов, чтобы они лучше поняли и освоили оборудование и процесс.

Если условия эксплуатации не соответствуют требованиям, таким как температура, влажность и другие факторы, это повлияет на результаты экструзионного формования. Решение: Необходимо создать хорошие производственные условия, чтобы температура, влажность и другие факторы находились в соответствующем диапазоне.

Проблемы постобработки

Использование рисунка, резки и других технологий постобработки требует навыков. Если вы не знаете, что делаете, это скажется на качестве вашей продукции. Решение: Обучайте и направляйте своих операторов послепечатной обработки, чтобы они знали, что делают, и делали это правильно.

Если оборудование для послепечатной обработки повреждено или не обслуживается должным образом, это также повлияет на качество продукта. Решение: Регулярно проверяйте, обслуживайте и ремонтируйте оборудование для послепечатной обработки, своевременно выявляйте и устраняйте повреждения и поломки оборудования.

Проблемы с оборудованием

Если у вас возникли проблемы с экструдером, например, неправильная температура, засорение сопла или износ сопла, вы получите плохую экструзию или плохие детали. Решение: Вам необходимо отрегулировать температуру, давление и скорость вращения сопла, чтобы убедиться, что машина работает правильно. Если вы не чистите и не ухаживаете за машиной, это также приведет к порче экструзии. Решение: Необходимо чистить и ухаживать за машиной, а также чинить ее, если она сломалась.

Деформация и структурные проблемы

- деформация ствола:Деформация бочки приведет к плохому эффекту пластификации, неспособности придать форму. Решение: Определите, деформирован ли ствол, или вовремя замените его, если обнаружите, что он деформирован. Неравномерная толщина стенок - это большой минус. Из-за этого готовая продукция будет выглядеть некачественно и обойдется вам дороже. Вот что нужно сделать: Спроектируйте изделие так, чтобы оно не имело неравномерной толщины стенок. Посмотрите на форму изделия и материал, который вы используете, и убедитесь, что стенки одинаковой толщины по всему периметру.

Неисправность системы горячего расплава

-

Сбой температурного контроля: Если контроль температуры осуществляется неправильно, изделие выйдет из строя. Решение: Исправьте систему контроля температуры или замените контрольный прибор, а также отрегулируйте параметры контроля температуры.

-

Нарушение пластификации:Пластификация - это расплавление твердого пластика и придание ему текучести. Если температура, время или качество пластификатора не соответствуют требованиям, пластик не будет хорошо пластифицироваться, и вы не сможете его вылепить. Решение: Отрегулируйте температуру, время или увеличьте объем бочки, чтобы получить больше пластификатора.

Неисправность системы кормления

-

Изменение материала не является своевременным:Для различных материалов необходимо отрегулировать количество подачи и скорость подачи, отсутствие регулировки приведет к плохой подаче. Решение: Регулярно меняйте материал или регулируйте в соответствии с характером материала.

-

Засорение подающей трубы: Это приведет к тому, что материал не будет попадать в шнек, что приведет к поломке материала и слишком высокой скорости вращения шнека, что приведет к перегоранию двигателя. Решение: Прочистите засорившуюся трубу или добавьте нагревательные элементы для нагрева трубы.

Разрушение расплава - распространенная проблема при экструзии пластмасс.Правда

Разрушение расплава происходит, когда геометрия фильеры экструдера или настройки скорости нарушают плавное течение полимера, вызывая дефекты поверхности.

При экструзии пластмасс неизбежно происходит термическое разрушение.Ложь

Термическую деградацию можно свести к минимуму с помощью точного контроля температуры и использования термостабилизированных материалов, которые помогают сохранить целостность продукта.

Заключение

В процессе экструзии пластмасс часто возникают проблемы с выбором сырья, конструкцией пресс-формы, параметрами процесса и поломкой оборудования. Если сырье неправильно подобрано, содержит слишком много влаги или слишком крупные частицы, это может повлиять на качество продукта. Если пресс-форма плохо сконструирована, изношена или засорена, это также может привести к проблемам.

Для обеспечения качества необходимо тщательно контролировать температуру, давление экструзии, скорость подачи и охлаждение. Обслуживание оборудования и условия эксплуатации также могут повлиять на результаты формовки, и операторы должны быть обучены, чтобы избежать ошибок. Правильные методы последующей обработки и обслуживание оборудования могут улучшить качество продукции.

-

Изучите этот ресурс, чтобы понять основные методы и параметры для успешного экструзионного формования, обеспечивающего высокое качество продукции. ↩

-

Узнайте об оптимальных температурных режимах для экструзионного формования, чтобы повысить качество продукции и эффективность обработки. ↩

-

Контроль температуры экструзионного формования крайне важен для достижения желаемых характеристик продукции. Этот ресурс содержит важные рекомендации и советы. ↩

-

Понимание температуры расплава имеет решающее значение для оптимизации процессов экструзии и обеспечения качества продукции. Перейдите по этой ссылке, чтобы получить подробную информацию. ↩

-

Давление расплава - ключевой параметр экструзии, влияющий на качество и безопасность продукции. Узнайте больше о влияющих на него факторах и управлении им. ↩

-

Понимание скорости вращения шнека имеет решающее значение для оптимизации процессов экструзии и повышения качества продукции. Перейдите по этой ссылке, чтобы получить подробную информацию. ↩

-

Коэффициент вытяжки имеет огромное значение для достижения желаемых характеристик продукта. Узнайте больше о его значении в процессах экструзии. ↩

-

Противодавление необходимо для обеспечения надлежащей пластификации и стабильности. Узнайте больше о его важности для экструзии. ↩