Пользовательские ABS профили Производитель

Откройте для себя наши нестандартные профили ABS, предназначенные для экструзии пластмасс и обладающие исключительной прочностью, термостойкостью и ударопрочностью.

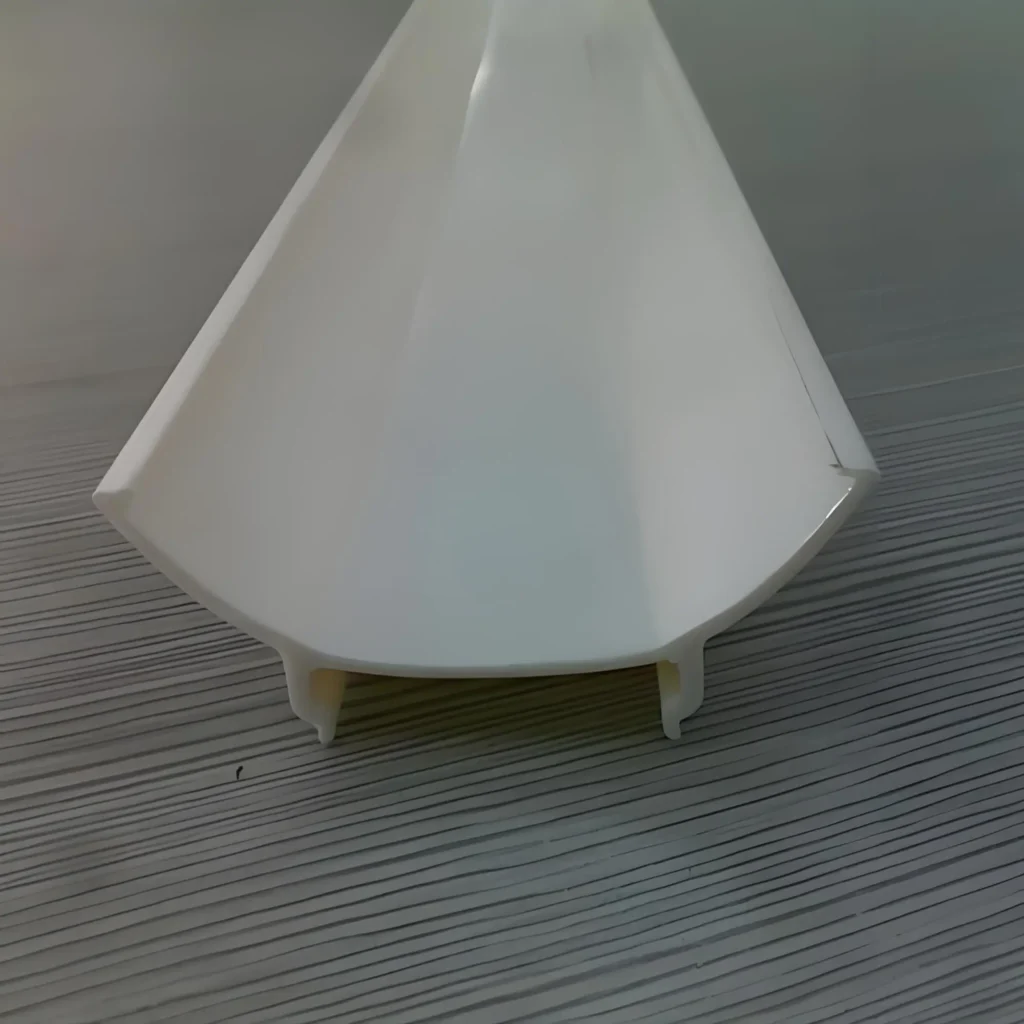

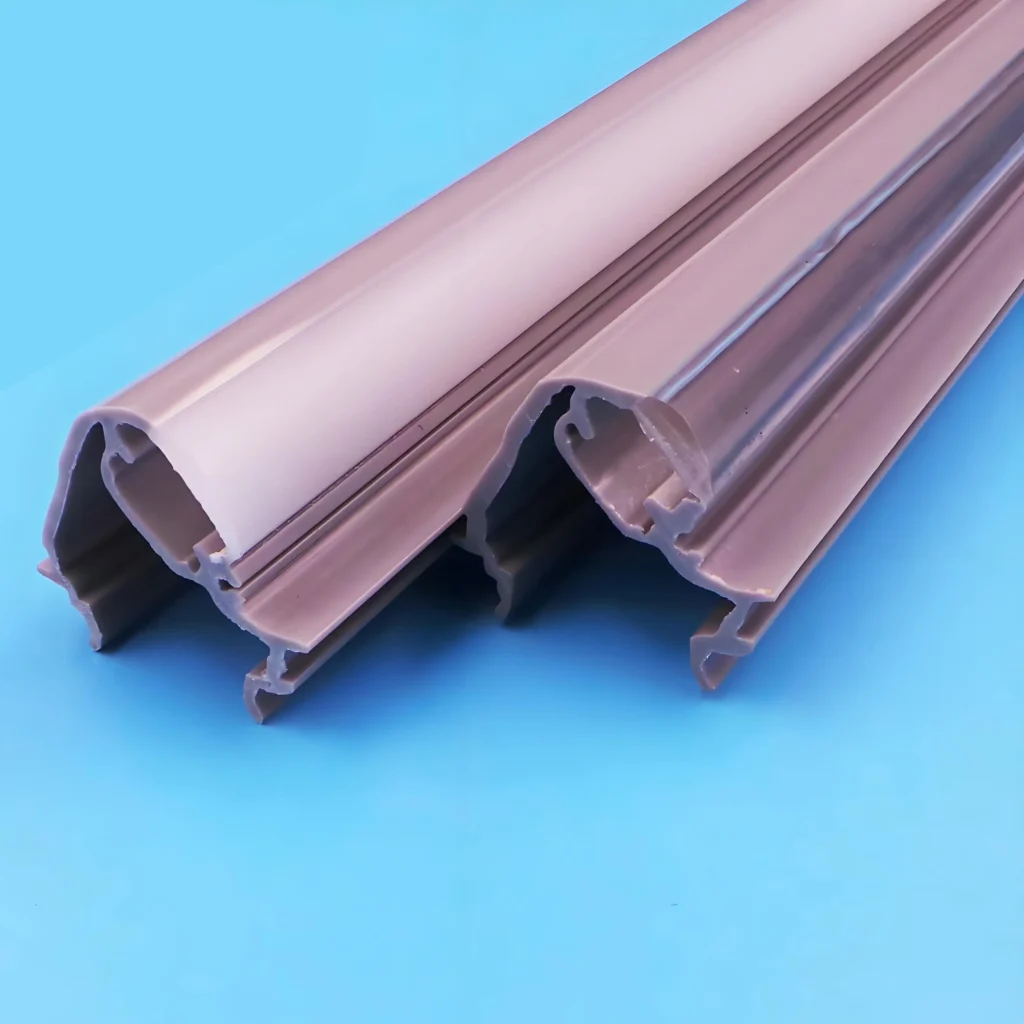

Профиль рамы ABS

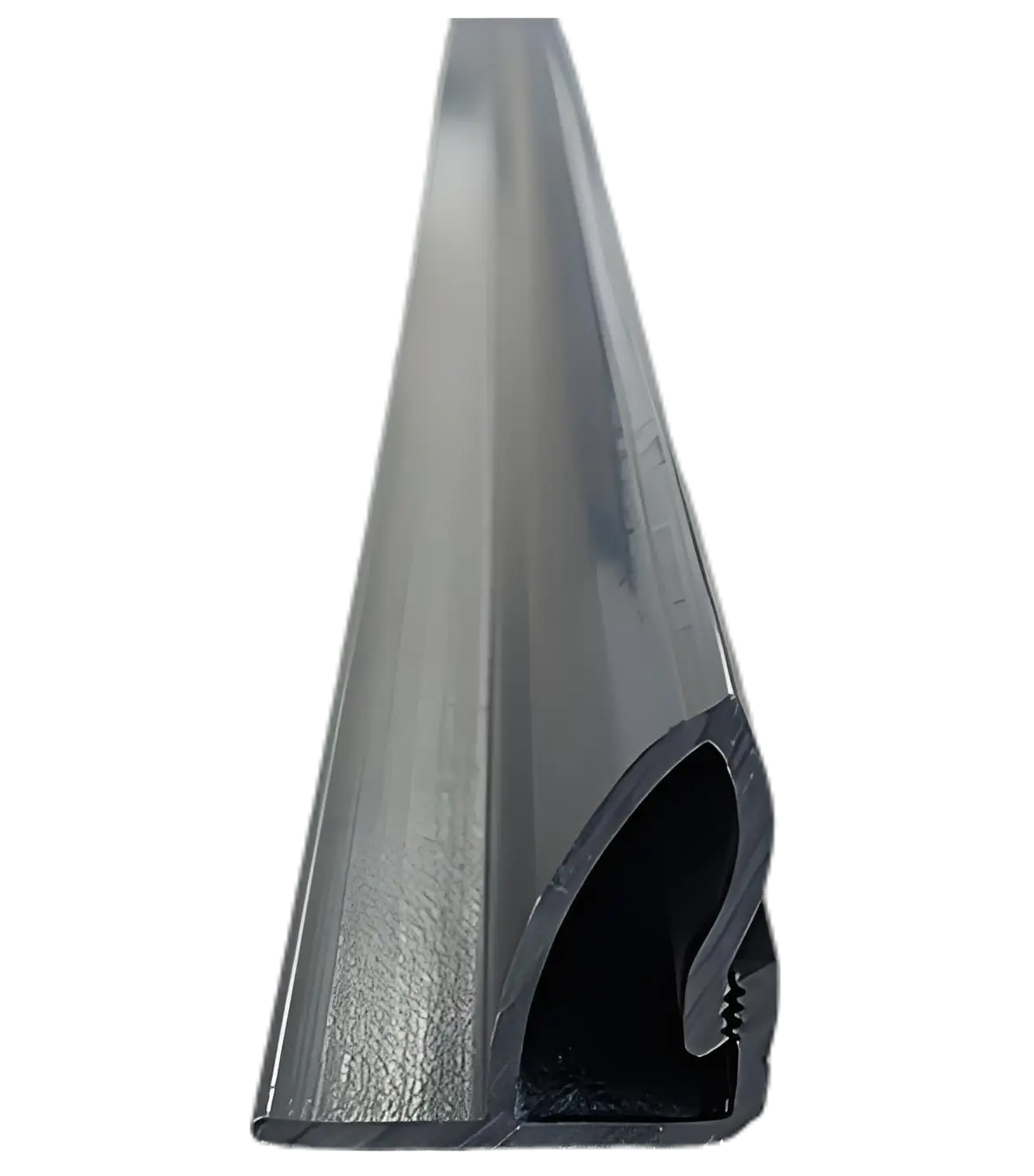

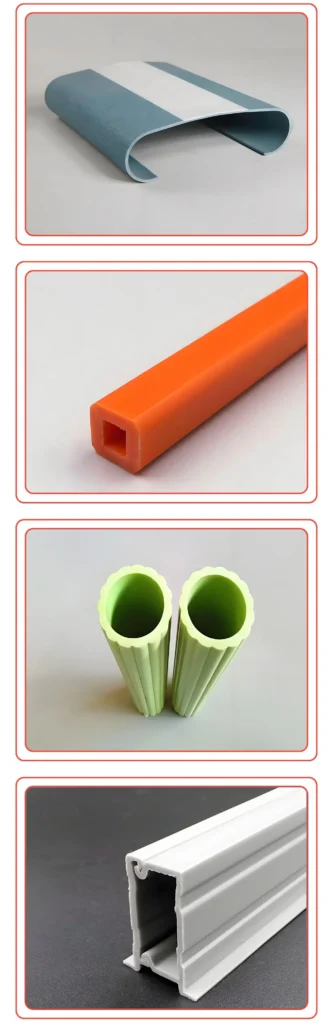

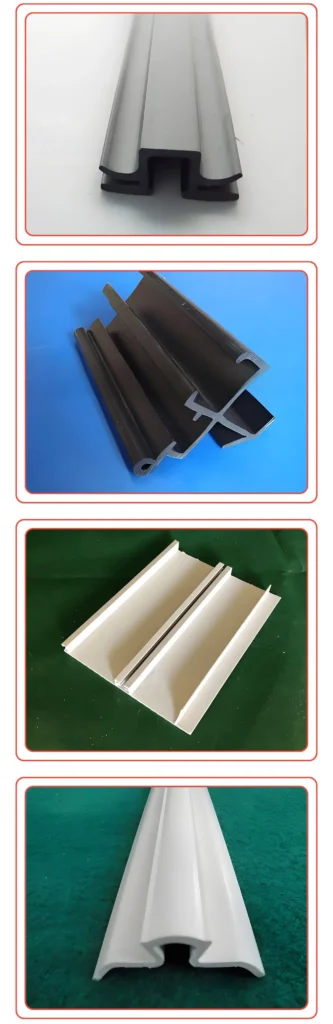

Мягкие декоративные клипсы ABS

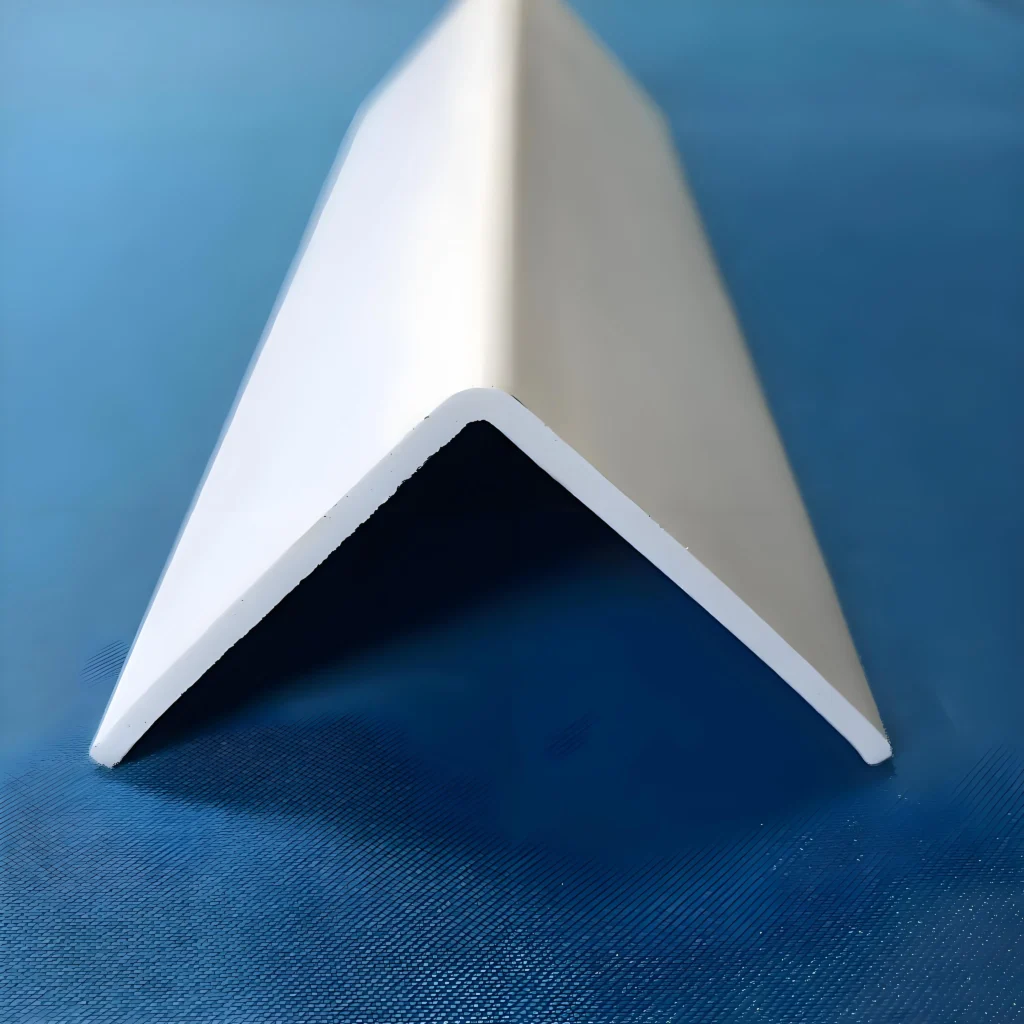

Слот для ткани ABS

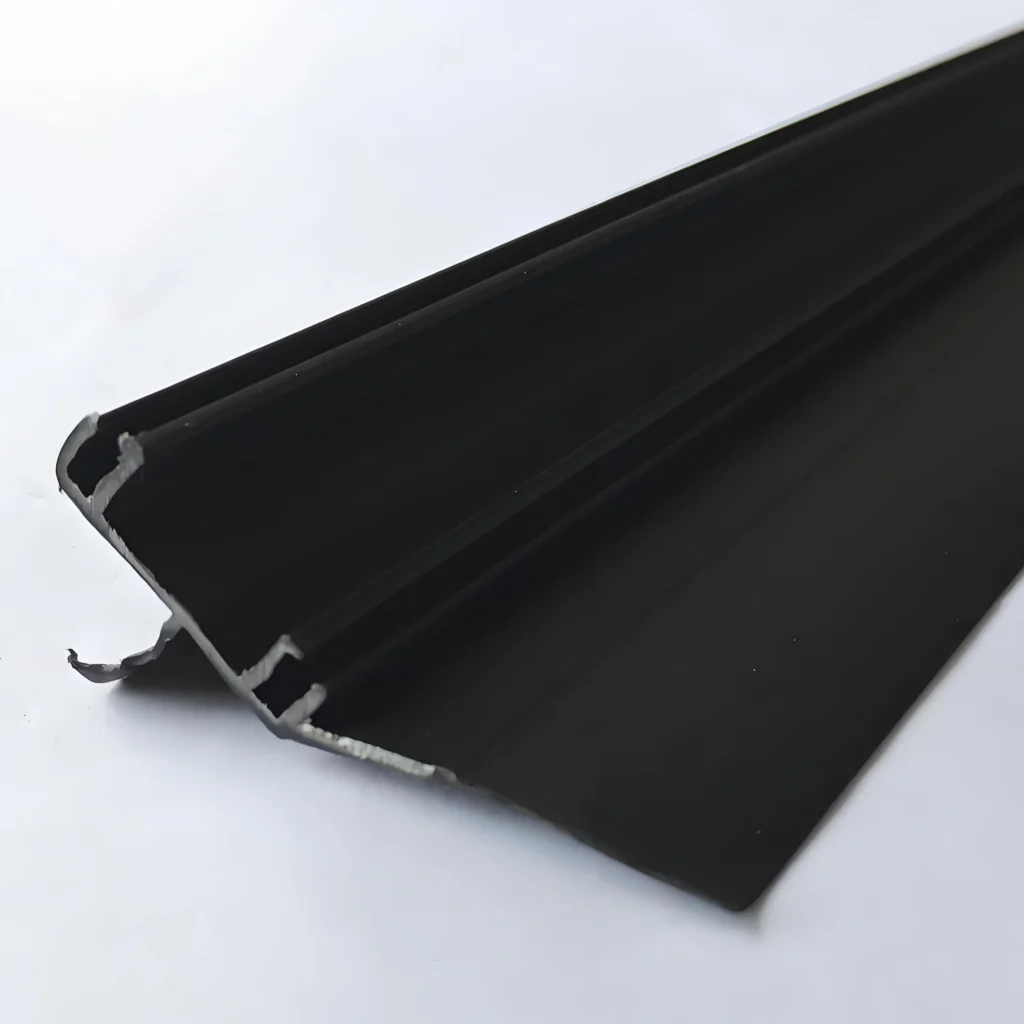

ABS Slot

Руководство по изготовлению экструзионных профилей ABS на заказ

Что такое профили ABS?

Профили ABS - это экструдированные пластиковые формы, изготовленные из акрилонитрил-бутадиен-стирольной (ABS) смолы. ABS - это универсальный термопластичный полимер, изготовленный из трех мономеров: акрилонитрила, бутадиена и стирола, каждый из которых придает материалу уникальные свойства. Профили ABS - это длинные, непрерывные пластиковые детали, которые могут быть настроены по форме и размеру для различных применений, предлагая баланс прочности, долговечности и простоты обработки.

Профили ABS - незаменимый материал в современном производстве, отличающийся долговечностью, простотой обработки и универсальностью. Способность изменять форму, размер и отделку поверхности делает их пригодными для широкого спектра применений - от автомобилестроения до строительства и бытовой электроники. Если вам нужны ударопрочные компоненты или настраиваемые декоративные планки, профили ABS станут идеальным решением.

Процесс экструзии пластмасс и профили ABS

Процесс экструзии пластика играет важную роль в производстве профилей ABS. В этом процессе АБС нагревается до определенной температуры, чтобы размягчиться, а затем выдавливается через пресс-форму, образуя различные формы, такие как трубы, полосы, углы, Т-образные профили и т. д. Этот процесс не только обеспечивает точный контроль размеров, но и позволяет вводить различные составы и добавки во время формовки, улучшая физические и химические свойства АБС-профилей для удовлетворения потребностей различных отраслей промышленности.

Каковы общие области применения ABS-профилей?

Акрилонитрил-бутадиен-стирол (АБС) - универсальный термопласт, широко используемый в различных отраслях промышленности благодаря своим превосходным свойствам, таким как высокая ударопрочность, легкость и простота обработки. Экструзия пластика позволяет придавать ABS различные формы и размеры, что делает его популярным материалом во многих областях. Ниже приведены некоторые типичные области применения экструзионных профилей ABS в различных отраслях промышленности:

1. Здание и строительство:

① Оконные и дверные профили: Экструзионные профили ABS широко используются для изготовления оконных и дверных рам благодаря их отличной устойчивости к атмосферным воздействиям, защите от ультрафиолета и хорошей химической стойкости. Профили ABS могут быть точно сформированы в процессе экструзии, что позволяет удовлетворить различные требования к архитектурному дизайну.

② Трубопроводные системы: Трубы и фитинги ABS широко используются в водопроводных системах, поскольку они легки, устойчивы к коррозии и просты в установке. Они хорошо работают в различных условиях окружающей среды.

③ Наружная облицовка и декоративные планки: Профили ABS также используются для облицовки наружных стен или декоративных планок, обеспечивая долговечность и эстетичный внешний вид. Они могут имитировать внешний вид таких материалов, как дерево или камень, представляя собой экономически эффективную и долговечную альтернативу.

2. Автомобильная промышленность:

① Компоненты интерьера: ABS широко используется для производства деталей интерьера автомобилей, таких как приборные панели, дверные панели и элементы отделки. Его прочность, ударопрочность и эстетичный внешний вид делают его идеальным для этих целей.

② Внешние детали: Профили ABS используются для изготовления бамперов и других наружных деталей. Это помогает снизить вес автомобиля и повысить топливную экономичность.

③ Компоненты в подкапотном пространстве: Некоторые детали подкапотного пространства, такие как воздухозаборные каналы и держатели кабелей, изготавливаются из профиля ABS. Благодаря устойчивости ABS к высоким температурам эти детали могут выдерживать механические нагрузки и нагрев в моторном отсеке.

3. Мебель и декор:

① Компоненты мебели: Экструзионные профили ABS используются для изготовления таких деталей мебели, как дверцы шкафов, фасады ящиков и декоративная отделка. Прочность материала, устойчивость к царапинам и легкость очистки делают его идеальным выбором для изготовления мебели.

② Декоративные молдинги: Профили ABS используются для создания декоративных элементов на стенах, потолках и мебели, повышая общую эстетику жилых или рабочих помещений. Процесс экструзии позволяет легко получать сложные формы и узоры.

4. Медицинские приложения:

① Корпуса для медицинских приборов: Профили ABS используются для изготовления корпусов медицинских приборов, таких как небулайзеры, системы доставки лекарств и другое медицинское оборудование. Прочность, легкость стерилизации и хорошие механические свойства АБС делают его пригодным для применения в медицине.

② Мебель для больниц: Детали для больничной мебели, такой как кровати, тележки и шкафы, включая ручки и подносы, часто изготавливаются из профилей ABS. Износостойкость и легкость очистки этого материала очень важны для поддержания гигиены.

5. Потребительские товары и игрушки:

① Производство игрушек: АБС - популярный материал для изготовления игрушек благодаря своей прочности и возможности формования в замысловатые конструкции. В частности, из АБС изготавливаются кирпичики LEGO.

② Потребительские товары: Из профилей ABS часто изготавливают такие предметы, как чехлы для телефонов, папки для документов и корпуса калькуляторов. Прочность, легкость и простота формовки делают этот материал идеальным для изготовления различных повседневных изделий.

6. Промышленное применение:

① Трубы и воздуховоды: Профили ABS используются для производства труб и воздуховодов в различных отраслях промышленности, включая химические заводы, водоочистные сооружения и вентиляционные системы. Отличная химическая стойкость и способность выдерживать различные давления делают их подходящими для этих целей.

② Компоненты конвейерной системы: В конвейерных системах такие детали, как ролики и направляющие, изготавливаются из профилей ABS. Низкое трение и износостойкость материала обеспечивают бесперебойную работу конвейерной системы.

Каков процесс производства ABS-профилей?

Процесс производства профилей ABS (акрилонитрил-бутадиен-стирол) обычно включает несколько ключевых этапов и технологий, которые могут быть адаптированы в зависимости от конкретного применения и производственных требований. Ниже приведен полный обзор, охватывающий весь производственный процесс, включая подготовку материала, экструзию, охлаждение, отделку и контроль качества.

1. Подготовка сырья:

① Выбор смолы: Высококачественная смола ABS, обычно в гранулированном виде, выбирается в зависимости от желаемых механических свойств, внешнего вида и характеристик конечного продукта. Различные сорта АБС выбираются в зависимости от таких факторов, как ударопрочность и легкость обработки.

② Смешивание добавок: Различные добавки, такие как стабилизаторы, смазки и красители, смешиваются с ABS-смолой для улучшения свойств материала, таких как термостойкость, текучесть и цвет. Эти добавки точно отмеряются и смешиваются в смесителе для обеспечения равномерного распределения.

2. Компаундирование и гранулирование:

① Компаундирование: В некоторых случаях сырой материал ABS компаундируется путем смешивания смолы со специальными добавками, такими как пластификаторы, наполнители и пигменты, для создания однородной смеси.

② Гранулирование: Затем смесь расплавляется и формируется в небольшие гранулы. Эти гранулы легче обрабатывать и транспортировать, и они являются сырьем для следующего этапа - экструзии.

3. Процесс экструзии:

① Процесс экструзии необходим для производства непрерывных профилей, таких как трубы, стержни и нестандартные формы.

② Подача: Гранулы ABS подаются в бункер экструдера. Экструдер, оснащенный вращающимся шнеком, перемещает материал вперед по стволу.

③ Плавление и пластификация: Материал нагревается за счет нагревательной системы экструдера и тепла трения, создаваемого шнеком. Температура тщательно контролируется, чтобы обеспечить равномерное плавление, благодаря чему смола ABS легко течет.

④ Экструзионное формование: Расплавленный АБС проходит через фильеру, которая формирует из него непрерывный профиль с желаемой формой поперечного сечения (например, прямоугольной, круглой или другой нестандартной формы).

4. Охлаждение и придание формы:

① Первичное охлаждение: После экструзии горячий профиль попадает в охлаждающий резервуар, где он охлаждается водой или воздухом, чтобы затвердеть. Такое быстрое охлаждение помогает сохранить точность размеров и качество поверхности профиля.

② Калибровка: Для обеспечения точных размеров часто используется калибратор. Профиль проходит через этот инструмент, который оказывает давление, помогая сохранить его форму и гладкую поверхность.

5. Резка:

① Измерение длины: После охлаждения и застывания профиля его переносят на режущее устройство, оснащенное системой измерения. Эта система гарантирует, что профиль будет отрезан на нужную длину.

② Операция резки: Профиль разрезается на отрезки необходимой длины с помощью пильного диска или ножа для резки. Необходимо контролировать скорость и усилие, чтобы не повредить торцы.

6. Обработка поверхности и отделка:

① Удаление заусенцев: Края обрезанных профилей могут иметь заусенцы или шероховатости, которые удаляются с помощью инструментов для снятия заусенцев, чтобы обеспечить гладкую поверхность и предотвратить повреждения при обработке.

② Очистка поверхности: Профили очищаются с помощью механических методов или чистящих средств для удаления загрязнений, таких как масло, грязь или пыль.

③ Дополнительная отделка: в зависимости от области применения для улучшения внешнего вида и функциональности профиля могут применяться дополнительные процессы, такие как нанесение поверхностного покрытия (для повышения коррозионной стойкости), печать или тиснение (для получения декоративных узоров).

7. Контроль качества:

① Проверка размеров: Профили тщательно измеряются по основным размерам, таким как длина, ширина и толщина, с помощью таких инструментов, как штангенциркуль и микрометр.

② Осмотр внешнего вида: Проводится визуальный осмотр на предмет наличия дефектов, таких как трещины, пузыри, царапины или неравномерный цвет. Все дефектные профили удаляются.

③ Испытание механических свойств: Образцы из партии проходят испытания на прочность на разрыв, ударную вязкость и твердость, чтобы убедиться, что они соответствуют механическим свойствам, необходимым для предполагаемого применения.

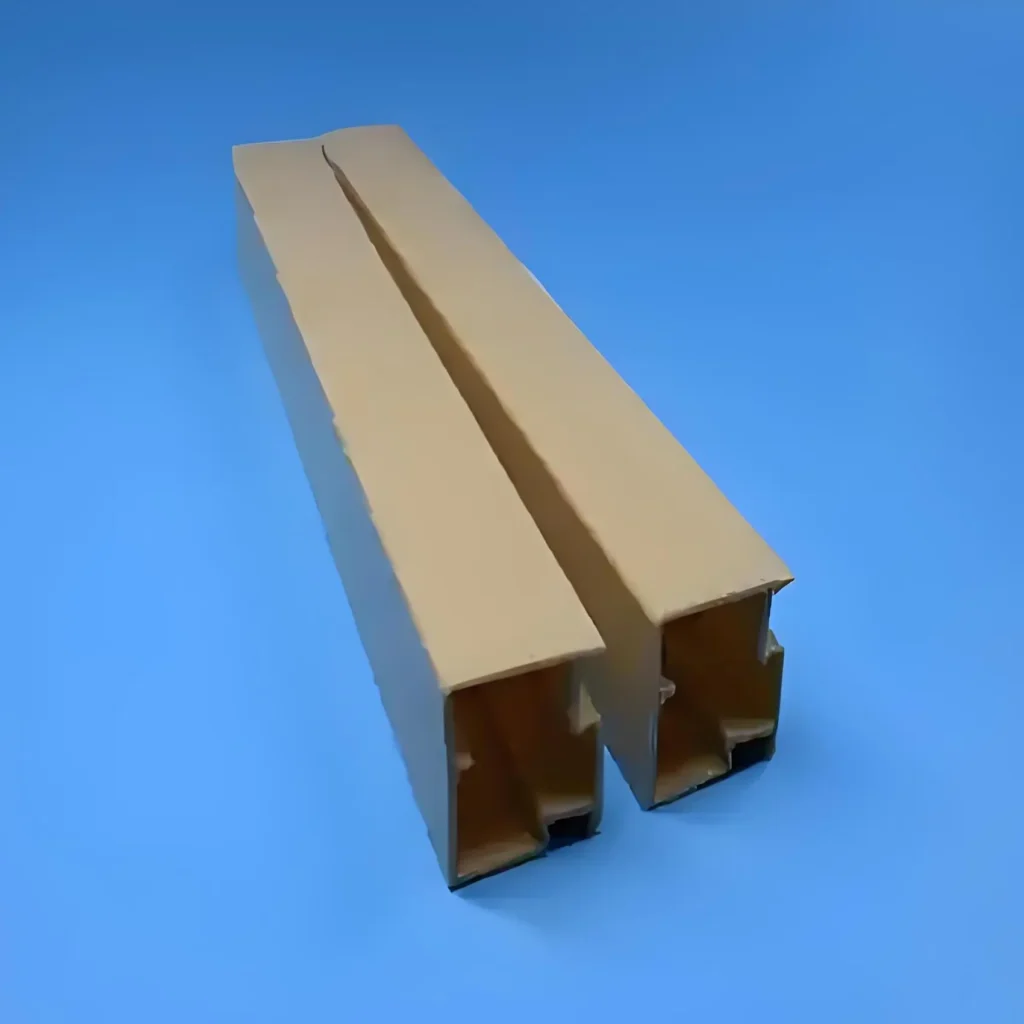

8. Упаковка и хранение:

① Упаковка: После проверки качества профили упаковываются в соответствии с требованиями заказчика. Обычные способы упаковки включают обвязку ремнями, обертывание полиэтиленовой пленкой или помещение профилей в картонные или деревянные ящики для защиты при транспортировке.

② Хранение: Упакованные профили хранятся в сухом, хорошо проветриваемом помещении, вдали от прямых солнечных лучей и источников тепла, чтобы предотвратить деформацию и разрушение.

Каковы преимущества и недостатки ABS-профилей?

При сравнении профилей ABS (акрилонитрил-бутадиен-стирол) с другими пластиковыми профилями, такими как ПВХ (поливинилхлорид) и ПП (полипропилен), необходимо учитывать различные свойства, области применения и потенциальные недостатки каждого материала.

Преимущества ABS-профилей:

1. Механические свойства:

① Высокая прочность и жесткость: Профили ABS известны своей превосходной ударопрочностью, что делает их идеальными для применения в тех областях, где возможны случайные удары, например, в автомобильных салонах или корпусах электроники. Они могут выдерживать большие внешние нагрузки без повреждений, превосходя ПВХ по прочности.

② Хорошая жесткость: ABS обладает хорошей жесткостью, хорошо сохраняет форму и сопротивляется деформации под давлением, что делает его подходящим для структурных применений, требующих стабильности.

2. Тепловые свойства:

Повышенная термостойкость: ABS имеет относительно более высокую температуру теплового деформирования по сравнению с такими материалами, как ПВХ, что позволяет ему сохранять стабильность в средах с немного более высокими температурами. В некоторых высокотемпературных ситуациях он может быть лучшим выбором, чем полипропилен.

3. Свойства обработки:

① Отличные характеристики формования: Профили ABS обладают хорошей текучестью при формовании, что позволяет им формировать сложные формы и структуры. Этот материал очень хорошо подходит для экструзии и литья под давлением, что является ключевым фактором при производстве высокоточных изделий.

② Легкость обработки: Профили ABS легко резать, сверлить, сваривать и подвергать дальнейшей обработке, что повышает эффективность производства. Это делает ABS популярным выбором в отраслях, где требуется точность и простота последующей обработки.

4. Свойства поверхности:

Гладкая поверхность и высокий глянец: Профили ABS имеют гладкую, глянцевую поверхность, которая улучшает внешний вид изделий. Это делает их подходящими для применения в тех областях, где эстетика имеет большое значение, например в бытовой электронике. Кроме того, ABS легко окрашивается, покрывается лаком или на него наносится печать, что обеспечивает разнообразные декоративные возможности.

5. Электрическая изоляция:

ABS обладает хорошими электроизоляционными свойствами, что делает его идеальным для использования в корпусах электроники и других электротехнических устройствах, где безопасность и производительность имеют решающее значение.

Недостатки ABS-профилей:

1. Стоимость:

Более высокая цена: ABS, как правило, дороже ПВХ и ПП, что приводит к увеличению производственных затрат. Это может быть важным фактором для крупномасштабных применений, где экономическая эффективность является приоритетом.

2. Химическая стойкость:

Ограниченная химическая стойкость: По сравнению с ПВХ и ПП, АБС менее устойчив к химическим веществам, таким как сильные кислоты и щелочи. Это ограничивает его использование в средах с частым воздействием агрессивных химических веществ.

3. Атмосферостойкость и устойчивость к ультрафиолетовому излучению:

① Подвержены УФ-деградации: При длительном воздействии солнечного света или суровых погодных условий профили из ABS могут обесцвечиваться, становиться хрупкими и разрушаться. Напротив, ПВХ обычно обладает лучшей устойчивостью к УФ-излучению, что делает его более подходящим для наружного применения.

② Старение под воздействием солнечного света: Длительное воздействие ультрафиолетовых лучей может ослабить АБС, что приведет к снижению его механических свойств со временем, если не использовать покрытия, устойчивые к УФ-излучению.

4. Воспламеняемость:

АБС может быть легко воспламеняемым и при горении выделяет токсичные пары, что вызывает опасения по поводу безопасности в некоторых областях применения. Это недостаток по сравнению с более огнестойкими материалами.

Сравнение с ПВХ и ПП

| Недвижимость | ABS | ПВХ | PP |

|---|---|---|---|

| Плотность | Выше, чем у обоих | Ниже, чем ABS | Ниже, чем ABS |

| Устойчивость к ударам | Превосходно | Хорошо | Умеренный |

| Гибкость | Жесткий | Более гибкий | Гибкий |

| Химическая стойкость | Хорошо | Превосходно | Хорошо |

| Термостойкость | Умеренный | Умеренный | Высокий |

| Стоимость | Выше | Нижний | Низкий |

| Устойчивость к ультрафиолетовому излучению | Бедный | Умеренный | Хорошо |

Каковы требования к конструкции профилей ABS?

Чтобы создать эффективный и производительный профиль ABS (акрилонитрил-бутадиен-стирол), предназначенный для экструзии или литья под давлением, важно учитывать ряд требований к конструкции, которые обеспечивают производительность, технологичность и пригодность для конкретного применения. Ниже представлено полное руководство по проектированию профиля ABS, в котором учитываются свойства материала, геометрия и производственные процессы:

1. Свойства материала:

① Механическая прочность и жесткость: Профили ABS должны обладать достаточной прочностью на растяжение, ударопрочностью и жесткостью, чтобы выдерживать механические нагрузки. ABS хорошо известен своей прочностью и способностью поглощать энергию благодаря бутадиеновому компоненту.

② Термическая стабильность: АБС сохраняет свою структурную целостность в умеренном диапазоне температур, обычно от -20°C до 80°C. Температура стеклования составляет около 105°C (221°F), что делает его пригодным для многих применений, не превышающих эти температуры.

③ Химическая стойкость: ABS обладает хорошей стойкостью к маслам, кислотам и другим химическим веществам, однако воздействие сильных щелочей или растворителей может привести к разрушению материала. Для выбора подходящего сорта ABS следует учитывать условия применения.

④ Устойчивость к ультрафиолетовому излучению: ABS подвержен разрушению при длительном воздействии ультрафиолетовых лучей, поэтому для наружного применения могут потребоваться варианты с УФ-стабилизацией или защитные покрытия.

2. Геометрия профиля:

① Толщина стенок: Толщина стенок профилей ABS должна быть одинаковой, чтобы обеспечить равномерное охлаждение и предотвратить такие дефекты, как коробление, раковины или неровные поверхности. Обычно толщина стенок колеблется от 1,5 мм до 4 мм, но более толстые стенки обеспечивают лучшую ударопрочность за счет веса и расхода материала.

② Радиусы углов: Используйте закругленные углы вместо острых, чтобы свести к минимуму концентрацию напряжений, которая может привести к образованию трещин. Для экструзионных профилей рекомендуется минимальный радиус 0,5 мм, чтобы обеспечить плавное обтекание и охлаждение.

③ Размер детали: Для задач, требующих тонкой детализации, ABS позволяет получать детали размером до 0,3 мм, что важно для прецизионных деталей.

④ Отделка поверхности: Убедитесь, что отделка поверхности отвечает эстетическим и функциональным требованиям, таким как гладкость, блеск или текстура. Профили ABS могут быть обработаны с помощью окраски, гальванического покрытия или полировки в соответствии с конкретными требованиями. Гладкая поверхность также помогает предотвратить появление дефектов, таких как царапины или трещины.

3. Производственные соображения:

① Процесс экструзии: ABS обычно экструдируется в профили, такие как U-каналы, J-каналы или нестандартные формы. В процессе экструзии необходимо учитывать такие факторы, как конструкция экструзионной головки, скорость охлаждения и расход материала, чтобы добиться стабильных размеров и качества профиля.

② Литье под давлением (если применимо): Если профиль изготавливается методом литья под давлением, предусмотрите углы осадки (обычно от 1° до 2°) для облегчения выталкивания формы и предотвращения повреждения профиля.

③ Соображения по усадке: АБС обычно подвергается усадке при охлаждении, которая составляет от 0,4% до 0,8%. Это необходимо учитывать при проектировании, чтобы окончательные размеры соответствовали требованиям.

④ Допуски: Точные допуски размеров необходимы для того, чтобы обеспечить правильную посадку профиля в крупном узле. Жесткие допуски особенно важны для профилей, используемых в высокоточных приложениях.

4. Анализ напряжений и нагрузок:

① Прочность под нагрузкой: Проведите анализ нагрузок и напряжений, чтобы убедиться, что профиль ABS выдержит механические напряжения и нагрузки, ожидаемые при его применении. Такие конструктивные элементы, как ребра жесткости, фермы и усиления, могут повысить прочность без излишнего увеличения веса.

② Тепловое расширение: АБС расширяется и сжимается при изменении температуры, поэтому конструкции, состоящие из нескольких материалов или узлов, должны учитывать эти колебания, чтобы предотвратить растрескивание или деформацию.

5. Сборка и соединение:

① Простота сборки: Конструктивные особенности, такие как защелкивание, взаимозацепляющиеся соединения или пазы для крепежа, облегчают сборку и снижают производственные затраты.

② Методы соединения: Подумайте, будет ли профиль ABS соединяться с помощью клея, свариваться или крепиться. Убедитесь, что конструкция позволяет использовать выбранный метод соединения без нарушения целостности материала.

③ Тепловое расширение: Профили ABS должны учитывать тепловое расширение и сжатие, особенно в сборках, где используется несколько материалов.

6. Соблюдение экологических и нормативных требований:

① Возможность вторичной переработки: ABS - это термопластик, поэтому его можно перерабатывать. По возможности разрабатывайте дизайн с учетом возможности вторичной переработки, чтобы уменьшить количество отходов и воздействие на окружающую среду. Использование переработанного материала ABS становится все более распространенным в различных отраслях промышленности.

② Отраслевые стандарты: В зависимости от области применения, обеспечьте соответствие соответствующим стандартам, таким как UL (Underwriters Laboratories) для безопасности, FDA для продуктов питания или RoHS для экологической безопасности.

7. Эстетические и функциональные соображения:

① Эстетика поверхности: Визуальный вид профиля может быть важен для изделий, предназначенных для потребителей. Профили ABS могут быть изготовлены с различными видами отделки поверхности, от гладкой и глянцевой до текстурированной.

② Цвет и текстура: ABS легко окрашивается, что позволяет дизайнерам подбирать профили в соответствии с определенными эстетическими или брендинговыми требованиями. Для наружного применения можно использовать добавки, устойчивые к ультрафиолетовому излучению, для предотвращения обесцвечивания.

8. Стоимость и устойчивость:

① Эффективность производства: Конструкция должна быть оптимизирована для производства с целью снижения затрат, включая минимизацию отходов материалов и упрощение процесса экструзии или формовки.

② Экономически эффективные материалы: Хотя АБС является экономически эффективным материалом, во избежание перерасхода средств выбирайте конкретную марку материала АБС в зависимости от эксплуатационных требований. Для высокопроизводительных приложений могут потребоваться более дорогие варианты, но это приведет к увеличению стоимости материала.

③ Устойчивость: Дизайн с учетом воздействия на окружающую среду, с учетом использования переработанного ABS и оптимизации профиля для энергоэффективного производства.

Как можно изменить форму и размер ABS-профилей?

Изготовление профилей ABS (акрилонитрил-бутадиен-стирол) по индивидуальному заказу включает в себя несколько этапов и соображений. ABS - это термопластичный полимер, который широко используется в различных отраслях промышленности благодаря своим отличным механическим свойствам, простоте обработки и возможности индивидуальной настройки. Вот подробное руководство по настройке формы и размера профилей ABS:

1. Дизайн и технические характеристики:

① Определите требования: Четко определите желаемую форму, размер и любые особенности (например, канавки, отверстия, текстуру) профиля ABS.

② Моделирование в САПР: Используйте программное обеспечение для автоматизированного проектирования (CAD), чтобы создать подробную 3D-модель профиля. Это помогает визуализировать конечный продукт и внести необходимые коррективы перед производством.

2. Выбор материала:

① Марка АБС: Выберите подходящий сорт ABS в зависимости от требований к применению (например, ударопрочность, термостойкость, устойчивость к УФ-излучению).

② Добавки: Рассмотрите возможность добавления наполнителей, красителей или других добавок для улучшения определенных свойств, таких как прочность, гибкость или внешний вид.

3. Процесс экструзии:

① Конструкция фильеры: Фильера, используемая в процессе экструзии, должна быть изготовлена по индивидуальному заказу, чтобы соответствовать желаемой форме и размеру профиля. По сути, фильера представляет собой металлическую пластину с отверстием, которое придает форму расплавленному ABS в процессе экструзии.

② Параметры экструзии: Настройте такие параметры, как температура, давление и скорость экструзии, чтобы материал ABS правильно проходил через фильеру и сохранял нужную форму.

4. Охлаждение и определение размеров:

① Охлаждение: После экструзии профиль ABS проходит через охлаждающую камеру или водяную баню, чтобы затвердеть. Правильное охлаждение имеет решающее значение для предотвращения деформации или искривления.

② Определение размеров: Используйте инструменты для определения размеров или калибраторы, чтобы убедиться, что профиль сохраняет свои точные размеры при охлаждении. Эти инструменты могут быть изготовлены на заказ в соответствии с техническими характеристиками профиля.

5. Постобработка:

① Резка: Разрежьте экструдированный профиль на отрезки необходимой длины с помощью пил или других режущих инструментов.

② Финишная обработка: Применяйте любые необходимые финишные процессы, такие как шлифовка, полировка или нанесение покрытия, для достижения желаемой текстуры или внешнего вида поверхности.

③ Сборка: Если профиль является частью более крупной сборки, может потребоваться дополнительная обработка или соединительные процессы (например, сварка, склеивание).

6. Контроль качества:

① Инспекция: Измерьте готовые профили, чтобы убедиться, что они соответствуют заданным размерам и допускам. Используйте такие инструменты, как штангенциркули, микрометры или координатно-измерительные машины (КИМ).

② Испытания: Проведите механические испытания (например, на прочность на разрыв, ударопрочность), чтобы убедиться, что профили соответствуют требуемым стандартам производительности.

7. Упаковка и доставка:

① Упаковка: Упакуйте пользовательские профили ABS надежно, чтобы предотвратить повреждение во время транспортировки.

② Доставка: Организуйте доставку готовых профилей заказчику или на следующий этап производства.

8. Параметры настройки:

① Цвет: ABS-профили могут быть изготовлены в различных цветах путем добавления красителей в процессе экструзии.

② Отделка поверхности: Различные виды отделки поверхности (например, глянцевая, матовая, текстурированная) могут быть достигнуты с помощью специальных штампов или методов постобработки.

③ Специальные функции: Придайте особые свойства, такие как устойчивость к ультрафиолетовому излучению, огнестойкость или антистатические свойства, изменив формулу ABS.

9. Прототипирование:

Разработка прототипов: Перед началом полномасштабного производства разработайте прототипы, чтобы проверить дизайн и внести необходимые коррективы. Этот шаг помогает выявить потенциальные проблемы на ранней стадии процесса.

Пользовательские ABS профили Производитель

Откройте для себя наши нестандартные профили ABS, предназначенные для экструзии пластмасс и обладающие исключительной прочностью, термостойкостью и ударопрочностью.

Руководство по изготовлению экструзионных профилей ABS на заказ

- Как правильно выбрать материал ABS для изготовления профилей?

- Какие требования предъявляются к обработке профилей ABS?

- Каковы варианты цвета материала ABS?

- Основные соображения при изготовлении профилей ABS на заказ

- Каково воздействие ABS-профилей на окружающую среду?

- Какие условия окружающей среды могут выдержать профили ABS?

Как правильно выбрать материал ABS для изготовления профилей?

Выбор подходящего материала ABS (акрилонитрил-бутадиен-стирол) для производства профилей ABS предполагает систематический подход, чтобы убедиться, что материал соответствует требованиям приложения. Вот структурированное руководство, которое поможет вам принять обоснованное решение:

1. Требования к заявке:

① Окружающая среда: Определите, будет ли профиль использоваться в помещении, на улице или в суровых условиях (например, в автомобилестроении, строительстве).

② Нагрузки: Определите механические нагрузки, частоту ударов и ожидаемый износ.

③ Нормативные требования: Проверьте наличие сертификатов, таких как FDA (контакт с пищевыми продуктами), RoHS (электроника), UL (воспламеняемость) или стандарты ISO.

2. Свойства материала:

① Ударная прочность: высокоударные марки для защитного снаряжения или автомобильных деталей.

② Прочность на разрыв/гибкость: Выбирайте в зависимости от конструктивных требований.

③ Химическая стойкость: Оцените воздействие растворителей, масел или кислот. При необходимости используйте химически стойкие марки или добавки.

④ Термостабильность: высокотемпературные марки (например, термостойкий или стеклонаполненный ABS) для сред вблизи источников тепла.

⑤ Устойчивость к ультрафиолетовому излучению: Для использования на открытом воздухе выбирайте ABS с УФ-стабилизацией или добавками, предотвращающими разрушение.

3. Процесс производства:

① Экструзия/литье под давлением: Выбирайте марки с соответствующими индексами текучести расплава (MFI). Более низкий MFI для экструзии, более высокий - для сложных форм.

② Усадка/влагопоглощение: Убедитесь, что технические характеристики материала соответствуют условиям обработки (например, требованиям к сушке).

4. Эстетические и функциональные добавки:

① Цвет/отделка поверхности: Для потребительских товаров используйте пигментированные сорта или сорта с превосходной отделкой поверхности.

② Антипирены: Требуется для электротехнических применений или строительных материалов.

③ Наполнители: Стекло/углеродные волокна для повышения прочности или проводимости.

5. Стоимость и доступность:

① Бюджетный баланс: Сравните стандартные и специальные сорта. Избегайте завышенных требований, если характеристики не оправдывают стоимость.

② Надежность поставщиков: Сотрудничайте с авторитетными поставщиками, предлагающими стабильное качество, техническую поддержку и разумные минимальные цены.

6. Прототипирование и тестирование:

① Тестирование производительности: Проведите стрессовые, тепловые и экологические испытания прототипов.

② Проверка процесса: Проверьте, нет ли таких проблем, как деформация, усадка или хрупкость, во время пробных запусков.

7. Соображения устойчивости:

① Переработанное содержимое: Рассмотрите варианты использования переработанного ABS, если его свойства соответствуют требованиям.

② Воздействие на жизненный цикл: Оцените возможности утилизации, переработки и экологические нормы.

Какие требования предъявляются к обработке профилей ABS?

Экструзионная обработка профилей ABS (акрилонитрил-бутадиен-стирольный сополимер) требует всестороннего учета свойств материала, параметров процесса и конфигурации оборудования. Ниже приведены основные аспекты переработки экструзионных профилей ABS, проанализированные в контексте технологии экструзии пластмасс:

1. Выбор материала и предварительная обработка:

① Спецификация смолы: Для экструзии ABS обычно используются смолы с индексом расплава (MI) 0,5-5,0 г/10мин для обеспечения хорошего течения расплава и стабильного формования.

② Сушка: ABS обладает сильной гигроскопичностью и должен быть высушен в течение более 4 часов при температуре 80-90°C для снижения содержания влаги до 0,02%-0,2%, что позволяет избежать образования пузырей или дефектов поверхности при экструзии.

③ Использование вторичного материала: При смешивании вторичного материала, пропорция должна быть ниже 30%, а время сушки должно быть увеличено, чтобы избежать загрязнения примесями.

2. Контроль температуры экструзии:

① Сегментированный контроль температуры: Температурные настройки следует регулировать в зависимости от индекса расплава. Для смол с более низким индексом расплава температура в зоне подачи должна быть на верхнем пределе (например, 200-275°C), а температура на выходе - на нижнем пределе, чтобы сбалансировать поток расплава и эффективность дегазации.

② Температура фильеры: Температура кромки фильеры должна быть равномерной (с отклонением не более 15°C), чтобы предотвратить неравномерную толщину или продольную усадку экструдированного листа.

③ Более высокая температура в зоне вентиляции: Температура в зоне вентиляции должна быть немного выше, чтобы облегчить выведение летучих веществ и уменьшить образование пузырьков.

3. Проектирование пресс-форм и технологических параметров:

① Зазор между фильерами: Зазор между фильерами обычно устанавливается на уровне 115%-130% от заданной толщины для компенсации усадки расплава, особенно при экструзии тонких листов, что требует точной настройки.

② Конфигурация фильтров: Используйте несколько слоев сетчатых фильтров (например, 40 меш × 40 меш для двух или трех слоев) и заменяйте их каждые 12 часов, чтобы предотвратить засорение от примесей.

③ Контроль вакуума: Поддерживайте необходимый уровень вакуума, чтобы обеспечить эффективное удаление летучих веществ и избежать дефектов поверхности.

4. Охлаждение и придание формы:

① Трехвалковое каландрирование: Температурный градиент валиков (например, входной валик при 80-85°C, средний валик при 85-90°C, выходной валик при 90-105°C) должен быть правильно подобран, чтобы минимизировать коробление листа.

② Скорость съемника: скорость съемника должна быть немного ниже скорости трехвалковой линии, чтобы противодействовать усадке во время охлаждения, обеспечивая стабильность размеров листа.

5. Управление оборудованием и эксплуатацией:

① Предварительный нагрев при запуске: Во избежание резких колебаний давления расплава штамп следует предварительно нагреть до заданной температуры и выдержать при постоянной температуре в течение 0,5 часа перед запуском.

② Скорость вращения шнека: На начальном этапе скорость вращения шнека должна быть ниже 10 об/мин. Как только давление расплава стабилизируется, скорость можно постепенно увеличивать, чтобы не перегружать оборудование.

③ Процесс выключения: Перед остановкой машины охладите ее до режима ожидания, чтобы уменьшить разрушение или карбонизацию материала.

6. Качество поверхности и последующая обработка:

① Предотвращение загрязнения: Пресс-форма должна содержаться в чистоте, чтобы избежать дефектов поверхности, вызванных загрязнением пылью, операторы должны носить перчатки, чтобы минимизировать загрязнение при прямом контакте.

② Охлаждение и упаковка: После экструзии лист следует хранить слоями (разделенными картоном), чтобы предотвратить деформацию от сжатия, и держать вдали от высокотемпературных сред.

7. Охрана окружающей среды и устойчивое развитие:

Переработка: ABS подлежит переработке (обозначается символом переработки #9). Переработанный материал можно смешивать или экструдировать отдельно, что сокращает количество отходов.

Каковы варианты цвета материала ABS?

ABS (акрилонитрил-бутадиен-стирол) - это универсальный термопласт, широко используемый в экструзии благодаря балансу прочности, ударопрочности и эстетической гибкости. Ниже приводится описание цветовых решений и связанных с ними соображений для профилей ABS, основанных на отраслевой практике и свойствах материала.

1. Стандартная и настраиваемая цветовая гамма:

Экструзионные профили ABS могут иметь практически бесконечное количество цветовых решений, в зависимости от производителя и требований к применению:

① Стандартные цвета: Черный, белый и нейтральные тона распространены в промышленности (например, черные трубы ABS в гидравлике, белые/нейтральные профили для бытовой техники).

② Нестандартные цвета: Часто можно заказать нестандартные цвета, включая металлические, полупрозрачные и яркие оттенки.

③ Специальные эффекты: Декоративные пленки (например, текстура дерева, узоры из углеродного волокна) и соэкструдированные слои (например, TPU для мягких на ощупь поверхностей) расширяют возможности дизайна.

2. Отделка и текстура поверхности:

Цветопередача тесно связана с обработкой поверхности:

① Матовые и глянцевые: Глянцевые покрытия усиливают вибрацию, а матовые уменьшают блики и скрывают недостатки.

② Текстурированные поверхности: Тисненые или зернистые текстуры могут имитировать натуральные материалы (например, дерево, металл) и популярны в автомобильной промышленности и потребительских товарах.

③ Ламинированные слои: Покрытия из ПВДФ или ПММА придают прочность и свойства "антиграффити", сохраняя целостность цвета.

3. Градации материала и ограничения по цвету:

В некоторых составах ABS эксплуатационные характеристики приоритетнее разнообразия цветов:

① Термостойкие марки: Высокотемпературные ABS (например, серия B250) могут ограничивать выбор цвета нейтральными тонами из-за добавок термостабилизаторов.

② Варианты с устойчивостью к УФ-излучению: АБС с покрытием ASA (например, ASAB300) обеспечивает устойчивость к УФ-излучению для использования на открытом воздухе, но может ограничивать цветовую палитру пигментами, устойчивыми к атмосферным воздействиям.

③ Переработанный АБС: Часто выпускается в приглушенных или смешанных цветах, что ставит во главу угла экономичность, а не эстетику.

4. Отраслевые применения и цветовые тенденции:

① Автомобильные: Металлические покрытия, текстурированные черные цвета и цвета, устойчивые к воспламенению (например, оттенки, соответствующие стандарту UL94 V-0).

② Бытовая электроника: Яркие, глянцевые цвета и полупрозрачные профили для визуальной привлекательности.

③ Конструкция: Стандартный черный или белый цвет для труб, ламинированная пленка для архитектурных акцентов.

5. Лучшие практики выбора цвета:

① Проконсультируйтесь с производителями: Такие бренды, как Duruplast и Bausano, подчеркивают важность сотрудничества для согласования выбора цвета с механическими требованиями (например, химическая стойкость, устойчивость к ультрафиолету).

② Проверьте совместимость: Пигменты и добавки могут влиять на свойства материала (например, ударопрочность, воспламеняемость).

③ Определите приоритет покрытий: Для использования на открытом воздухе наносите акриловые лаки или слои ASA для предотвращения выцветания.

Каковы ключевые соображения при изготовлении АБС-профилей на заказ?

Производство экструзионных профилей ABS на заказ требует тщательного планирования при выборе материала, проектировании, контроле процесса и последующей обработке. Ниже перечислены важнейшие факторы, обеспечивающие получение высококачественных и экономически эффективных профилей ABS, предназначенных для конкретных промышленных применений.

1. Выбор материала и формула:

ABS (акрилонитрил-бутадиен-стирол) ценится за свою жесткость, ударопрочность и универсальность, но его характеристики зависят от правильного выбора марки и добавок:

① Выбор марки: Экструзионный АБС оптимизирован по характеристикам текучести для получения непрерывных профилей, таких как трубы, каналы или сложные геометрические формы. Для автомобильной промышленности или наружного применения могут потребоваться огнестойкие или УФ-стабилизированные марки.

② Добавки: Красящие вещества, наполнители (например, стекловолокно) или стабилизаторы могут улучшить такие свойства, как устойчивость к ультрафиолетовому излучению или огнестойкость.

③ Устойчивость: Переработанный ABS (смола #9) позволяет снизить затраты и воздействие на окружающую среду, сохраняя при этом эксплуатационные характеристики.

2. Проектирование поперечных сечений и оптимизация геометрии:

Геометрия профиля напрямую влияет на функциональность, технологичность и стоимость:

① Толщина стенок: Обеспечьте равномерную толщину для предотвращения коробления или слабых мест. Резкие изменения толщины могут привести к дисбалансу потока во время экструзии.

② Сложность: сложные формы (например, U-образные каналы, T-образные сечения) требуют точной конструкции матрицы и контролируемого охлаждения, чтобы избежать таких дефектов, как коробление.

③ Функциональные особенности: Используйте вырезы, ребра или полые секции для повышения соотношения прочности и веса в таких областях, как автомобильная отделка или защитные ограждения.

3. Параметры процесса экструзии:

Экструзия ABS требует строгого контроля температуры, скорости и потока материала:

① Подготовка материала: Предварительно высушите ABS до влажности ≤0,13%, чтобы избежать дефектов поверхности, таких как пузырьки или серебряные разводы.

② Контроль температуры: Поддерживайте температуру в бочках в диапазоне 220-250°C для обеспечения надлежащего течения расплава без разрушения.

③ Скорость экструзии: Оптимизируйте скорость, чтобы сбалансировать эффективность производства и качество поверхности. Высокая скорость может привести к дисбалансу потока, а низкая - к зависанию материала.

4. Конструкция штампов и системы охлаждения:

Штамп и процесс охлаждения имеют решающее значение для достижения точности размеров:

① Геометрия штампа: Создайте штампы, соответствующие поперечному сечению профиля, с учетом усадки материала при охлаждении. Для сложных штампов могут потребоваться сегментные или модульные конструкции.

② Каналы охлаждения: Равномерное охлаждение предотвращает коробление и обеспечивает гладкость поверхности. Обычно используются штампы с водяным охлаждением или воздушные ножи.

5. Изготовление и отделка после экструзии:

Вторичные операции улучшают функциональность и эстетику:

① Резка и сверление: Прецизионная резка обеспечивает соблюдение допусков на длину профилей. Обработка с ЧПУ позволяет добавлять отверстия или пазы для сборки.

② Обработка поверхности: ABS допускает покраску, полировку или текстурирование для таких применений, как бытовая электроника или вывески.

③ Испытание качества: Проверьте профили на ударопрочность, стабильность размеров и химическую совместимость.

6. Устойчивость и экономическая эффективность:

① Возможность вторичной переработки: АБС полностью пригоден для вторичной переработки, а использование вторичного сырья снижает стоимость материалов.

② Сокращение отходов: Оптимизируйте конструкцию, чтобы свести к минимуму количество отходов. Системы охлаждения с замкнутым циклом и энергоэффективные экструдеры еще больше снижают воздействие на окружающую среду.

Каково воздействие ABS-профилей на окружающую среду?

Акрилонитрил-бутадиен-стирол (АБС), как инженерный пластик, широко используется в экструзионных процессах для производства труб, профилей, электронных корпусов и других изделий благодаря своим превосходным комплексным свойствам. Его устойчивость к воздействию окружающей среды напрямую влияет на надежность его применения. Ниже приводится подробный анализ характеристик экструдированных профилей ABS в различных условиях окружающей среды с учетом особенностей процессов экструзии пластмасс.

1. Температурная устойчивость:

Термостойкость экструдированных профилей ABS тесно связана с их составом и технологией обработки:

① Стандартный ABS: Может стабильно использоваться в диапазоне от -40°C до 80°C, сохраняя прочность при низких температурах (например, ударопрочность автомобильных деталей в холодной среде).

② Высокотеплостойкий АБС: Модифицированный с помощью добавок или изменения соотношения мономеров, достигающий температуры теплового прогиба 93-118°C, подходящий для применения при высоких температурах (например, детали в моторных отсеках).

③ Влияние обработки: Во время экструзии температура расплава должна контролироваться в диапазоне 210-240°C для обеспечения равномерного потока материала и предотвращения термической деструкции, оптимизируя термическую стабильность конечного продукта.

2. Химическая и коррозионная стойкость:

ABS обладает умеренной устойчивостью к распространенным химическим веществам, но модификации следует выбирать в зависимости от специфики применения:

① Устойчив к воздействию: Слабые кислоты, щелочи, масла и спирты, что позволяет использовать его в корпусах бытовых приборов и трубопроводных системах (например, дренажных трубах).

② Чувствительны к: Сильные кислоты (например, концентрированная серная кислота) и сильные растворители (например, ацетон) могут разъедать поверхность ABS, что требует совместной экструзии или нанесения покрытий для усиления защиты.

③ Оптимизация процесса экструзии: Технология многослойной соэкструзии может включать в себя другие материалы (например, барьерные слои) для повышения коррозионной стойкости, как, например, в профилях медицинских приборов, устойчивых к дезинфицирующим средствам.

3. Устойчивость к ультрафиолетовому излучению и погодным условиям:

АБС обладает относительно низкой устойчивостью к атмосферным воздействиям и может пожелтеть и стать хрупким при длительном нахождении на открытом воздухе, однако усовершенствование технологического процесса позволяет смягчить эти последствия:

① Решения для модификации: Добавление УФ-стабилизаторов или совместная экструзия с атмосферостойкими материалами (например, ASA) может продлить срок службы на открытом воздухе (например, при наружной отделке зданий).

② Обработка поверхности: Постэкструзионные процессы, такие как гальванизация, напыление или покрытие пленкой, повышают устойчивость к УФ-излучению и улучшают эстетику.

4. Механические нагрузки и сопротивление ударам:

Бутадиеновый компонент ABS обеспечивает высокую ударопрочность, что делает его идеальным для применения в условиях динамических нагрузок:

① Низкотемпературная прочность: Сохраняет прочность при -40°C, подходит для рам холодильного оборудования или автомобильных бамперов.

② Преимущества процесса экструзии: Оптимизация конструкции пресс-формы и скорости охлаждения позволяет улучшить внутреннюю структуру профилей, что еще больше повышает ударную прочность (например, рукоятки инструментов, спортивное оборудование).

5. Влажность и электрические характеристики:

ABS обладает низким уровнем поглощения влаги (примерно 0,2-0,4%) и отличными изоляционными свойствами, что делает его пригодным для использования в электронных устройствах во влажной среде:

① Moisture Resistance: Strict drying control during extrusion (raw material moisture content <0.05%) prevents dimensional deformation due to moisture absorption.

② Электробезопасность: Широко используется в электрических шкафах и распределительных коробках, сохраняя стабильные характеристики изоляции даже в условиях повышенной влажности.

6. Основные факторы процесса экструзии, влияющие на производительность:

Устойчивость профилей ABS к воздействию окружающей среды зависит не только от самого материала, но и от критических параметров процесса экструзии:

① Контроль температуры: Чрезмерная температура расплава может привести к разрушению материала, а недостаточная температура влияет на текучесть. Точный контроль позволяет сбалансировать механические свойства и качество поверхности.

② Проектирование пресс-форм: Сложные поперечные сечения профиля (например, полые конструкции) требуют специальных пресс-форм для обеспечения равномерного распределения материала и снижения внутренних напряжений.

③ Скорость охлаждения: Быстрое охлаждение уменьшает кристалличность, повышая вязкость, в то время как медленное охлаждение увеличивает жесткость, адаптируясь к различным требованиям применения.

Какие условия окружающей среды могут выдержать профили ABS?

ABS (акрилонитрил-бутадиен-стирол) - это универсальный термопласт, широко используемый в процессах экструзии для создания легких и жестких профилей для промышленных и потребительских применений. Понимание его устойчивости к воздействию окружающей среды очень важно для инженеров, дизайнеров и производителей. Ниже мы рассмотрим условия окружающей среды, которые могут выдерживать экструзионные профили ABS, с акцентом на специфику экструзии.

1. Температурная устойчивость:

ABS отлично работает в умеренных температурных диапазонах, но имеет ограничения в экстремальных условиях:

- Низкие температуры: ABS сохраняет высокую ударопрочность даже при отрицательных температурах (до -40°C), что делает его идеальным для компонентов морозильных камер, отделки холодильников и автомобильных деталей, подвергающихся воздействию зимних условий.

- Высокие температуры: Хотя АБС обладает хорошей термостойкостью, длительное воздействие температуры выше 80-90°C может привести к деформации. Для применения при более высоких температурах (например, в автомобильных компонентах подкапотного пространства) рекомендуется использовать термостойкие производные АБС или покрытия.

Экструзия: В процессе экструзии АБС обрабатывается при температуре 200-240°C, что обеспечивает равномерное течение и стабильность размеров. Послеэкструзионный отжиг (например, контролируемое охлаждение) повышает кристалличность и тепловые характеристики.

2. Химическая стойкость:

ABS обладает сбалансированной устойчивостью к обычным химическим веществам, но плохо переносит некоторые растворители:

- Устойчив к: Масла, смазки, разбавленные кислоты и щелочи. Это делает его пригодным для использования в водопроводных трубах, лабораторном оборудовании и резервуарах для автомобильных жидкостей.

- Уязвимы для: Концентрированные кислоты (например, азотная кислота), ароматические углеводороды (например, ксилол) и галогенированные растворители (например, ацетон), которые могут разрушить полимерную матрицу.

Преимущество экструзии: Соэкструзия с химически стойкими слоями (например, ПВХ или фторполимерами) может расширить возможности применения АБС в жестких условиях, например, на химических заводах.

3. Устойчивость к ультрафиолетовому излучению и погодным условиям:

ABS плохо противостоит ультрафиолету, что приводит к обесцвечиванию и хрупкости при длительном воздействии солнечных лучей. Однако модификации могут смягчить эту проблему:

- Добавки: УФ-стабилизаторы или пигменты сажи повышают стойкость к внешним воздействиям.

- Укупорочные слои: Соэкструзия ABS с атмосферостойкими полимерами, такими как ASA (акрилонитрил-стирол-акрилат), повышает устойчивость к ультрафиолетовому излучению при изготовлении наружных вывесок, морской обшивки и садовой мебели.

Примечание по экструзии: Немодифицированные профили ABS лучше всего подходят для применения внутри помещений (например, бытовая техника, офисное оборудование) или для кратковременного использования на открытом воздухе с защитными покрытиями.

4. Влага и влажность:

АБС по своей природе негигроскопичен, то есть не впитывает влагу. Это свойство обеспечивает стабильность размеров во влажной среде, например, в холодильных установках, ванных комнатах и морских интерьерах.

Наконечник для экструзии: Хотя АБС устойчив к водопоглощению, для гидроизоляции при погружении в воду, например, в дренажных системах, рекомендуется проводить постэкструзионную обработку (например, герметизацию швов).

5. Механические нагрузки и удары:

Прочность и жесткость ABS делают его идеальным для использования в условиях высоких нагрузок:

- Устойчивость к ударам: Хорошо работает в условиях динамических нагрузок, например, в корпусах электроинструментов, защитных кожухах и спортивном оборудовании.

- Устойчивость к усталости: Подходит для применения в условиях повторяющихся нагрузок (например, в компонентах конвейеров) благодаря своей эластичности.

Дизайн экструзии: Полые профили (например, трубы, С-образные каналы) оптимизируют соотношение прочности и веса, а коэкструдированные слои могут усилить критические точки напряжения.

6. Опасности, связанные с пламенем и электричеством:

Стандартный ABS легко воспламеняется и при горении выделяет токсичные пары. Однако:

- Огнестойкие марки: Специальные составы ABS соответствуют стандартам UL94 V-0 для электрических корпусов и автомобильных интерьеров.

- Электрическая изоляция: Диэлектрическая прочность ABS позволяет использовать его в кабельных каналах и корпусах электроники, если температура остается в безопасных пределах.

Вопросы и ответы для клиента

Начало работы с Uplastech

Есть вопросы? У нас есть ответы.

Мы специализируемся на экструзии, вакуумной формовке, выдувном формовании и прецизионном изготовлении пресс-форм, предлагая индивидуальные решения для удовлетворения ваших разнообразных производственных потребностей.

Мы работаем с различными отраслями промышленности, включая автомобилестроение, электронику, производство потребительских товаров и упаковки, ориентируясь на партнерство в формате B2B и предлагая решения в области экструзии, термоформования, выдувного формования и прецизионного литья.

Да, мы адаптируем наши решения к вашим уникальным требованиям.

Свяжитесь с нами

Напишите нам или заполните форму ниже, чтобы получить предложение.

Электронная почта: uplastech@gmail.com