Высококачественные полиэтиленовые профили для универсального применения

Откройте для себя высококачественные профили из полиэтилена в UPlastech, разработанные для долговечности и универсальности в различных областях применения. Изучите наш ассортимент уже сегодня!

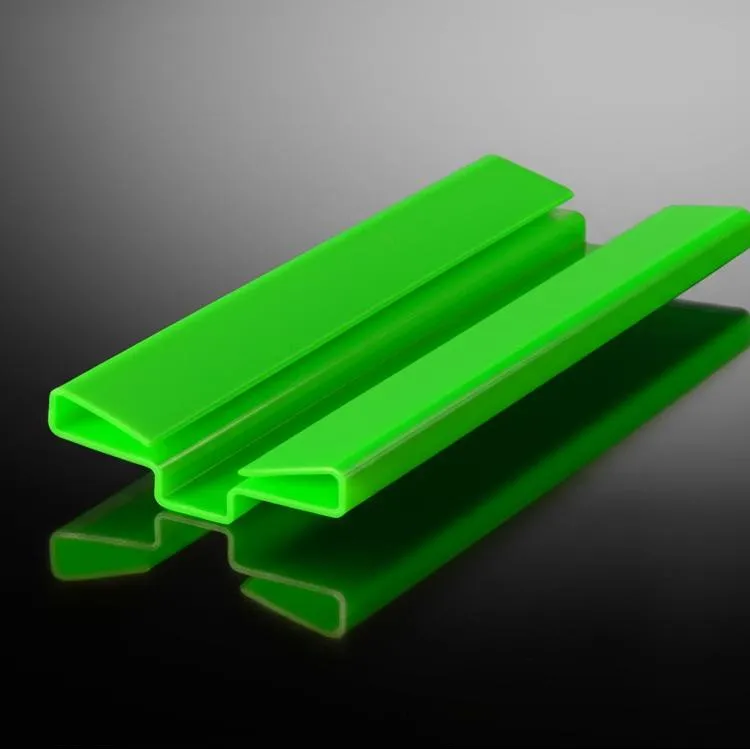

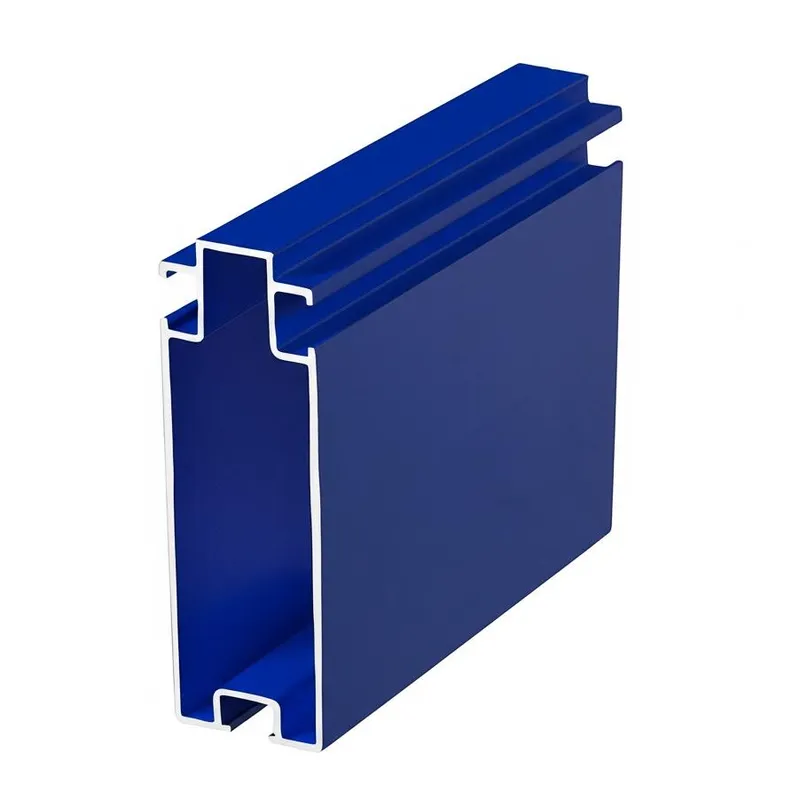

Полоса износа направляющих рельсов PE

Профиль направляющей шины из ПНД (износостойкая полоса)

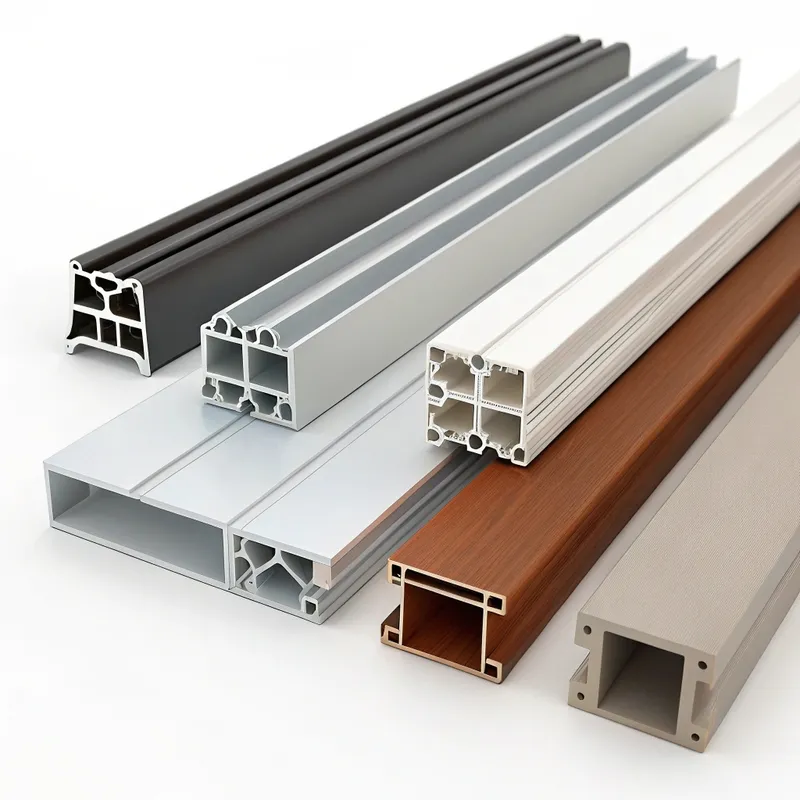

PE квадратная труба

Руководство по изготовлению экструзионных профилей из полиэтилена на заказ

Что такое индивидуальные полиэтиленовые профили?

ПЭ-профили на заказ - это специализированные непрерывные формы, изготовленные из полиэтилена (ПЭ) методом экструзии, отвечающие специфическим требованиям к дизайну и функциональности в конкретной области применения.

Полное техническое имя: Полиэтиленовые экструдированные профили.

Общие псевдонимы: Экструдированные формы из полиэтилена, экструзионный полиэтилен на заказ, профили из полиэтилена.

Основные принципы: Фундаментальный принцип заключается в экструзии термопластов. Полиэтилен, термопластичный полимер, нагревается до расплавленного состояния, а затем продавливается (экструдируется) через фильеру особой формы. Когда расплавленный пластик выходит из фильеры, он принимает форму поперечного сечения фильеры. Затем эта непрерывная форма охлаждается, застывает и разрезается на отрезки нужной длины, в результате чего получается "профиль".

Основные понятия:

- Полиэтилен (ПЭ): Универсальный и широко используемый термопластичный полимер, известный своей химической стойкостью, электроизоляционными свойствами, низкой стоимостью и простотой обработки. Он существует в различных плотностях, каждая из которых обладает различными свойствами.

- Профиль: Продукт экструзии с постоянным поперечным сечением по всей длине. Примерами могут служить L-образные, U-образные, T-образные, трубные, стержневые или очень сложные и уникальные геометрические формы.

- Экструзия: Процесс производства, при котором материал продавливается через штамп нужного сечения.

- Die: Специализированный инструмент, обычно изготовленный из закаленной стали, с отверстием, обработанным под негатив желаемой формы профиля. Это сердце процесса экструзии профиля.

- Экструдер: Машина, расплавляющая пластиковую смолу и прогоняющая ее через фильеру. Обычно она состоит из бункера (для подачи сырья), нагретого ствола, вращающегося шнека (или шнеков) и системы привода.

- Калибровка/размер: Постэкструзионные процессы, обеспечивающие точное соответствие профиля размерным характеристикам после его охлаждения и застывания.

- Термопластик: Тип полимера, который становится легкоплавким при определенной повышенной температуре и застывает при охлаждении. Термопласты можно многократно расплавлять и изменять их форму.

Классификация и тип: Понимание разновидностей полиэтиленовых профилей

Нестандартные профили из полиэтилена можно классифицировать по нескольким признакам, включая тип используемой полиэтиленовой смолы, сложность формы профиля и область его применения.

1. Классификация по типу материала полиэтилен (PE):

Различные марки полиэтилена обладают различными свойствами, что делает их пригодными для различных областей применения:

① Профили из полиэтилена низкой плотности (ПЭНП):

- Характеристики: Мягкий, гибкий, хорошая прочность, отличная химическая стойкость, низкая температура плавления, хорошая технологичность.

- Общие применения: Гибкие трубки, упаковочные пленки и компоненты, прокладки, бутылки для выдавливания, изоляция проводов и кабелей.

② Профили из линейного полиэтилена низкой плотности (LLDPE):

- Характеристики: Более высокая прочность на разрыв, ударная вязкость и стойкость к проколу по сравнению с ПЭВД. Обладает хорошей гибкостью и устойчивостью к трещинам под напряжением.

- Общие применения: Геомембраны, подкладки, гибкие трубы, требующие повышенной прочности, сельскохозяйственные пленки.

③ Профили из полиэтилена средней плотности (MDPE):

- Характеристики: Свойства промежуточные между ПЭВД и ПЭНД. Хорошая устойчивость к ударам и падениям, лучшая устойчивость к растрескиванию под напряжением, чем у ПЭВП.

- Общие применения: Газовые трубы и фитинги, мешки, термоусадочная пленка.

④ Профили из полиэтилена высокой плотности (ПЭВП):

- Характеристики: Жестче, прочнее и устойчивее к истиранию, чем ПЭВД. Отличная химическая стойкость, хорошая ударная прочность даже при низких температурах, низкое поглощение влаги.

- Общие применения: Трубы (водопроводные, дренажные, промышленные), емкости для химикатов, разделочные доски, износостойкие полосы, автомобильные компоненты, детали лодок.

⑤ Профили из полиэтилена с ультравысокой молекулярной массой (UHMWPE):

- Характеристики: Чрезвычайно высокая стойкость к истиранию, очень низкий коэффициент трения, высокая ударная прочность, хорошая химическая стойкость. Более сложный для экструзии, чем другие типы полиэтилена.

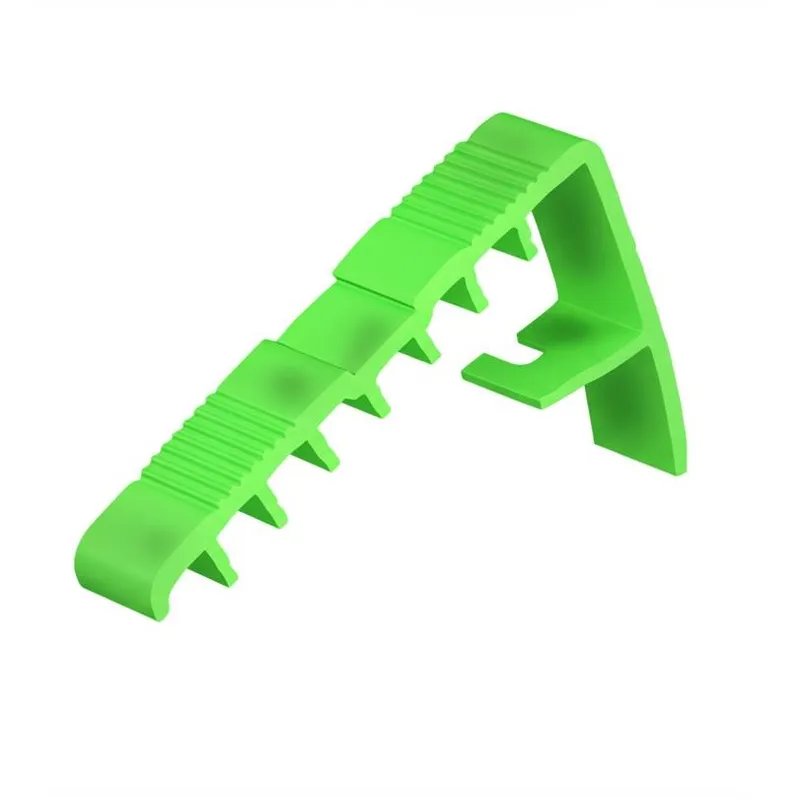

- Общие применения: Направляющие, износостойкие ленты для конвейеров, подшипники, медицинские имплантаты (определенные марки), футеровка желобов.

⑥ Профили из сшитого полиэтилена (XLPE/PEX):

- Характеристики: Улучшенные свойства, такие как повышенные высокотемпературные характеристики, прочность и химическая стойкость, обусловленные сшиванием полимерных цепей. За экструзией часто следует постэкструзионный процесс сшивания.

- Применение: трубы для горячей воды (трубки PEX), химически стойкие трубки, изоляция электрических кабелей.

2. Классификация на основе сложности/формы профиля:

① Простые профили: Они имеют основные геометрические сечения.

- Примеры: Сплошные стержни, полые трубы, плоские полосы, квадратные прутки, L-угольники, C-каналы.

② Комплексные профили: Они включают в себя сложные геометрические формы, множество углублений, различную толщину стенок или особенности, требующие усовершенствованной конструкции штампа.

- Примеры: Многопросветные трубки, оконные стеклопакеты, индивидуальные прокладки с подробными характеристиками, профили со встроенными петлями.

③ Коэкструдированные профили: Они изготавливаются путем одновременной экструзии двух или более различных материалов (или цветов одного и того же материала) через одну фильеру.

- Примеры: Жесткий профиль из полиэтилена с гибкой уплотнительной кромкой из полиэтилена, профиль с цветным слоем крышки поверх основного материала, многослойные трубки.

3. Классификация по общей области применения:

Хотя подробные области применения рассматриваются далее, общая классификация включает в себя:

- Строительные профили: Используются в строительстве и инфраструктуре.

- Упаковочные профили: Используются для защиты и презентации продукции.

- Автомобильные профили: Компоненты для транспортных средств.

- Промышленные профили: Запчасти для машин, оборудования и инфраструктуры предприятий.

- Профили для потребительских товаров: Компоненты для товаров повседневного спроса.

- Электротехнические профили: Для изоляции, прокладки кабелей и труб.

Типичные сценарии применения/случаи использования заказных полиэтиленовых профилей

Универсальность полиэтилена в сочетании с адаптируемостью процесса экструзии позволяет изготавливать профили из полиэтилена для широкого спектра отраслей и применений.

1. Строительная отрасль:

① Компоненты окон и дверей: Стеклопакеты, погодозависимая лента, уплотнители, элементы рамы, разделители. (Часто ПЭВД для гибкости, ПЭНД для более жестких деталей).

② Трубопроводы и кабелепроводы: Гофрированные трубы для дренажа, гладкие трубы для воды и газа (HDPE, MDPE), электропроводка.

③ Защита кромок и отделка: Защита углов стен, мебели или оборудования во время строительства или в готовых изделиях.

④ Расширительные швы и гидрозатворы: Герметизация зазоров в бетонных конструкциях.

⑤ Компоненты настилов и перил: В состав некоторых композитных настилов входит полиэтилен, а профили из чистого полиэтилена могут использоваться для изготовления перил или наполнителей.

2. Упаковочные решения:

① Пломбировочные ленты и крышки: Для пакетов и контейнеров, обеспечивающих герметичность или защиту от несанкционированного вскрытия. (LDPE, LLDPE).

② Защитные бордюры и подстилки: Амортизация и защита грузов во время транспортировки.

③ Компоненты дисплея: Рамы для витрин, каналы для вывесок.

④ Трубки для упаковки: Для косметики, промышленных клеев и пищевых продуктов.

3. Автомобильный сектор:

① Уплотнения и прокладки: Оконные, дверные, погодные уплотнители. (Часто TPE соэкструдируется с PE, или специализированные марки PE).

② Отделка и молдинги: Внутренние и внешние декоративные или функциональные элементы отделки.

③ Тюбинг: Для передачи жидкостей (жидкость стеклоомывателя, дренаж системы отопления, вентиляции и кондиционирования воздуха), жгутов проводов. (HDPE, MDPE).

④ Защита от ударов и компоненты бампера: Незначительные компоненты поглощения ударов.

⑤ Кабельные каналы и управление проводами: Защита электропроводки.

4. Промышленность и производство:

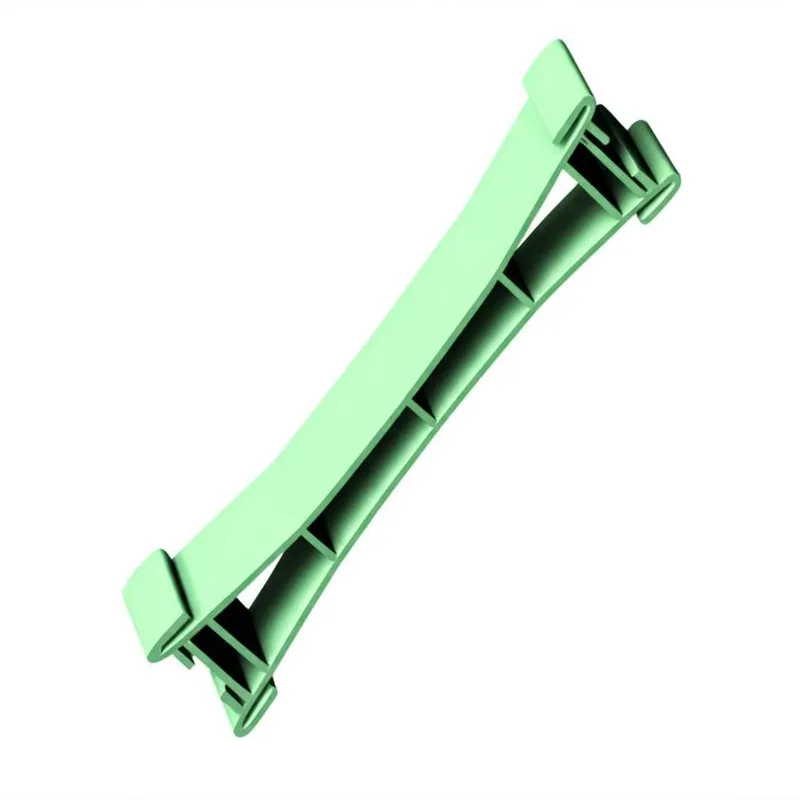

① Компоненты конвейера: Износостойкие ленты, направляющие шины (особенно из UHMWPE благодаря его низкому трению и высокой износостойкости), направляющие цепи.

② Вкладыши для резервуаров и желобов: Защита резервуаров от агрессивных химикатов или обеспечение плавного потока в желобах для транспортировки материалов (HDPE, UHMWPE).

③ Защитные ограждения и барьеры для машин: Легкая и ударопрочная защита.

④ Системы управления кабелями: Каналы, каналы и кабелепроводы для организации и защиты кабелей.

⑤ Ролики и подшипники: (UHMWPE) для применения при низких нагрузках.

5. Потребительские товары:

① Окантовка и отделка мебели: Декоративные и защитные бортики для столов, полок.

② Компоненты игрушки: Безопасные, прочные и красочные детали для игрушек.

③ Спортивные товары: Компоненты для лыж, сноубордов (базовые слои), защитное снаряжение.

④ Продукция садоводства: Подпорки для растений, шпалеры, бордюры для садовых грядок.

6. Электротехника и электроника:

① Кабельная оболочка и изоляция: Первичная изоляция или внешняя защитная оболочка для электрических проводов и кабелей. (LDPE, HDPE, XLPE).

② Электропроводка: Защита электропроводки в зданиях и промышленных объектах.

③ Изоляция сборных шин: Изоляционные профили для систем распределения электроэнергии.

7. Медицина и здравоохранение (с использованием специального медицинского полиэтилена):

① Тюбинг: Для передачи жидкости - катетеры (хотя для внутривенных устройств часто используются более специализированные полимеры или силикон). Для некритичных трубок обычно используется полиэтилен.

② Соединители и фитинги: Простые экструдированные компоненты.

8. Сельское хозяйство и аквакультура:

① Трубки для орошения и капельницы: (LDPE, LLDPE) для эффективного распределения воды.

② Профили для теплиц: Комплектующие для тепличных конструкций, профили для крепления пленки.

③ Сетка и компоненты клетки: Для разведения рыбы или защиты растений.

Сравнение преимуществ и недостатков заказных полиэтиленовых профилей

Как и любая комбинация материала и процесса, изготовленные на заказ профили из полиэтилена обладают определенным набором преимуществ и ограничений.

1. Преимущества заказных полиэтиленовых профилей:

- Экономическая эффективность: Полиэтиленовые смолы, как правило, являются одними из самых недорогих товарных пластмасс, что делает полиэтиленовые профили экономичным выбором для многих областей применения. Сам процесс экструзии также эффективен для крупносерийного производства непрерывных отрезков.

- Универсальность: Наличие различных марок полиэтилена (LDPE, HDPE, UHMWPE и т.д.) позволяет добиться широкого спектра свойств (гибкость, жесткость, износостойкость).

- Отличная химическая стойкость: ПЭ обладает высокой устойчивостью к широкому спектру кислот, щелочей, растворителей и других химических веществ, что делает его пригодным для использования в жестких условиях.

- Хорошая электрическая изоляция: PE обладает высокой диэлектрической прочностью и объемным удельным сопротивлением, что делает его идеальным материалом для электроизоляции и оболочки кабелей.

- Низкий коэффициент трения: HDPE и особенно UHMWPE обладают очень низким коэффициентом трения, что делает их превосходными для применения в системах скольжения, таких как износостойкие полосы и направляющие.

- Устойчивость к влаге: ПЭ обладает очень низким водопоглощением, что обеспечивает стабильность размеров и сохранение свойств во влажных или мокрых условиях.

- Простота обработки: ПЭ, как правило, обладает хорошими характеристиками текучести расплава, что делает его относительно легким для экструзии в сложные формы.

- Легкий: Профили из полиэтилена имеют небольшой вес, что снижает расход материала, транспортные расходы, облегчает погрузочно-разгрузочные работы и монтаж.

- Возможность вторичной переработки: Полиэтилен является термопластом и широко перерабатывается (коды #2 для HDPE, #4 для LDPE/LLDPE), внося свой вклад в усилия по обеспечению экологической безопасности.

- Настройка: Аспект "под заказ" означает, что профили могут быть точно подогнаны под конкретные формы, размеры, цвета и могут включать добавки (УФ-стабилизаторы, антипирены, антистатики), чтобы соответствовать требованиям применения.

- Хорошая ударная прочность: Особенно ПЭВП, обладает хорошей ударопрочностью даже при низких температурах.

2. Недостатки нестандартных полиэтиленовых профилей:

- Низкая прочность и жесткость (по сравнению с инженерными пластиками или металлами): Профили из полиэтилена обычно не подходят для применения в конструкциях с высокой несущей способностью, где предпочтительнее использовать такие материалы, как сталь, алюминий или инженерные пластики (например, поликарбонат, нейлон).

- Ограниченная температурная стойкость: Стандартные марки полиэтилена имеют относительно низкие температуры плавления и эксплуатации (обычно до 60-80°C при длительном использовании, хотя некоторые марки, например XLPE или UHMWPE, могут выдерживать несколько более высокие температуры). Они не подходят для использования в высокотемпературных средах.

- Восприимчивость к ультрафиолетовому изнашиванию: Нестабилизированный полиэтилен может разрушаться при длительном воздействии солнечного света (УФ-излучения), что приводит к хрупкости и обесцвечиванию. Для наружного применения необходимо добавлять УФ-стабилизаторы.

- Потенциал растрескивания под воздействием окружающей среды (ESC): Некоторые марки полиэтилена могут быть подвержены растрескиванию при воздействии специфических химических веществ (например, моющих средств, спиртов) под нагрузкой. Выбор материала является ключевым фактором для смягчения этой проблемы.

- Плохая адгезия и пригодность к печати: Неполярная, восковая поверхность полиэтилена затрудняет склеивание клеями или печать на нем без специальной обработки поверхности (например, коронной, пламенной или плазменной).

- Воспламеняемость: ПЭ горюч и будет гореть, если в его состав не включены огнезащитные добавки, что может повлиять на другие свойства и стоимость.

- Затраты на оснастку: Первоначальные затраты на проектирование и изготовление экструзионной головки на заказ могут быть значительными, особенно для сложных профилей. Эти затраты обычно амортизируются в зависимости от объема производства.

- Тепловое расширение: ПЭ имеет относительно высокий коэффициент теплового расширения, что означает, что он будет значительно расширяться и сжиматься при изменении температуры. Это необходимо учитывать при проектировании, особенно для длинных профилей или сборок.

3. Краткое сравнение с другими родственными технологиями/методами:

① против ПВХ (Polивинилхлорид) Профили:

- PE: как правило, более гибкий (LDPE), лучшая химическая стойкость к определенным веществам, лучшее воздействие при низких температурах.

- ПВХ: может быть более жестким (поливинилхлорид), обладает огнестойкостью, хорошей атмосферостойкостью, часто легче склеивается.

② против алюминиевой экструзии:

- ПЭ: низкая стоимость, малый вес, электроизолятор, коррозионная стойкость без отделки.

- Алюминий: Значительно более высокая прочность и жесткость, более высокая термостойкость, лучшая стабильность размеров, электропроводность.

③ против литья под давлением:

- Экструзия полиэтилена: Идеально подходит для изготовления непрерывных отрезков постоянного сечения, снижает стоимость оснастки для простых профилей, обеспечивает высокую производительность при изготовлении линейных деталей.

- Литье под давлением: Подходит для производства дискретных, часто сложных трехмерных деталей. Более высокая стоимость оснастки, но можно получить сложные детали, которые невозможно получить с помощью экструзии. Если необходимы короткие, дискретные детали из полиэтилена со сложной трехмерной геометрией, литье под давлением лучше выбрать, чем резку экструдированных профилей.

④ против силиконовой экструзии:

- PE: более низкая стоимость, другой профиль химической стойкости, более низкий температурный диапазон.

- Силикон: Гораздо более широкий диапазон температур (как высоких, так и низких), отличная гибкость и эластичность, биосовместимость для медицинских изделий, более высокая стоимость. Экструзия силикона широко используется для изготовления уплотнений и трубок, требующих этих свойств.

Основные характеристики полиэтилена (применительно к экструзии и профилям)

Свойства полиэтилена являются основополагающими для его производительности как во время экструзии, так и в конечном применении.

1. Индекс текучести расплава (MFI) / скорость течения расплава (MFR):

- Описание: Мера легкости течения расплавленного пластика. Выражается как масса полимера (в граммах), протекающего за 10 минут через капилляр определенного диаметра и длины под действием давления, приложенного через предписанные альтернативные гравиметрические весы для альтернативных предписанных температур.

- Значение: Решающее значение для экструдируемости. Более высокий MFI обычно означает более легкую текучесть, но потенциально более низкую прочность конечной детали. Экструзионные марки обычно имеют более низкий MFI, чем марки для литья под давлением, что обеспечивает более высокую прочность расплава.

2. Плотность:

- Описание: Масса на единицу объема. ПЭ классифицируется по плотности (LDPE, MDPE, HDPE).

- Значение: Непосредственно влияет на жесткость, твердость, прочность на разрыв, химическую стойкость и температуру плавления. Более высокая плотность обычно означает более высокую жесткость и прочность.

3. Молекулярная масса (MW) и молекулярно-массовое распределение (MWD):

- Описание: MW означает среднюю массу полимерной цепи. MWD описывает диапазон молекулярных масс в полимере.

- Значение: Более высокая MW обычно повышает вязкость, ударную вязкость и трещиностойкость под напряжением, но затрудняет переработку (более высокая вязкость). Узкая молекулярная масса может привести к более равномерным свойствам и обработке. UHMWPE имеет исключительно высокую молекулярную массу.

4. Кристалличность:

- Описание: Степень структурной упорядоченности полимера. ПЭ - полукристаллический полимер.

- Значение: Влияет на плотность, жесткость, прочность на разрыв, непрозрачность (более высокая кристалличность = более непрозрачная) и усадку. Скорость охлаждения во время экструзии влияет на степень кристалличности.

5. Tensile Strength & Elongation at Break:

- Описание: Прочность на разрыв - это максимальное напряжение, которое материал может выдержать при растяжении или растяжении до разрыва. Удлинение - это показатель того, насколько материал может растянуться до разрыва.

- Значение: Ключевые механические свойства, указывающие на способность профиля сопротивляться растягивающим усилиям.

6. Ударная прочность (например, Изод или Шарпи):

- Описание: Способность материала выдерживать внезапно приложенную нагрузку или удар.

- Значение: Важен для применения в тех случаях, когда профиль может подвергаться ударам. ПЭВП и СВМПЭ обладают превосходной ударной прочностью.

7. Твердость (например, по Шору D):

- Описание: Устойчивость материала к постоянному вдавливанию или царапанию.

- Значение: Указывает на прочность поверхности. ПНД тверже, чем ПВД.

8. Тепловые свойства:

- Температура плавления (Tm): Температура, при которой кристаллические участки полиэтилена плавятся.

- Температура размягчения по Вика / температура теплового деформирования (HDT): Указывает температуру, при которой материал начинает значительно размягчаться под нагрузкой.

- Коэффициент теплового расширения (CTE): Измеряет изменение размера на градус изменения температуры. У полиэтилена относительно высокий CTE.

9. Электрические свойства:

- Диэлектрическая прочность: Максимальная напряженность электрического поля, которую может выдержать полиэтилен без разрушения.

- Объемное сопротивление: Мера сопротивления току утечки через корпус.

10. Химическая стойкость:

- Описание: Способность противостоять разрушению при воздействии различных химических веществ.

- Значение: ПЭ, как правило, обладает отличными характеристиками, но удельная стойкость зависит от типа ПЭ и химического вещества. ПЭНД часто более устойчив, чем ПЭВД.

Основной процесс/рабочий процесс/принцип работы: Профили PE

Процесс экструзии полиэтиленовых профилей представляет собой непрерывную операцию, включающую несколько основных этапов:

1. Обработка и подготовка материалов:

① Выбор смолы: Выбор подходящей марки ПЭ (ПЭВД, ПЭНД и т.д.) в зависимости от требований к применению. Такие добавки, как красители, УФ-стабилизаторы, антипирены, технологические добавки или наполнители, часто предварительно вводятся в смолу или добавляются в качестве маточной смеси.

② Сушка (при необходимости): Хотя полиэтилен не обладает высокой гигроскопичностью (поглощает мало влаги), чрезмерная влажность поверхности может привести к появлению дефектов, таких как пустоты или разводы в экструдате. Сушка может потребоваться в условиях повышенной влажности или для определенных сортов, хотя это менее критично, чем для таких пластиков, как нейлон или ПЭТ.

③ Смешивание: При использовании мастербатчей или нескольких компонентов они тщательно смешиваются перед подачей в экструдер для обеспечения однородности.

2. Экструзия:

① Кормление: Гранулы полиэтилена (или порошок) самотеком подаются из бункера в ствол экструдера.

② Таяние, Смешивание и перекачивание: Происходит внутри ствола экструдера, в основном с помощью вращающегося шнека (обычно одношнекового для полиэтиленовых профилей).

- Зона подачи: Шнек забирает гранулы из бункера и подает их в нагретый ствол.

- Переходная зона (зона сжатия): Глубина канала шнека уменьшается, сжимая материал. Тепло трения от вращения шнека (сдвиговый нагрев) и внешние нагреватели на стволе расплавляют полиэтилен.

- Зона дозирования: самая неглубокая часть шнека, предназначенная для гомогенизации расплавленного полимера, обеспечения постоянной температуры и создания давления, достаточного для прохождения расплава через фильеру.

③ Температурный профиль: Бочка оснащена несколькими зонами нагрева/охлаждения, что позволяет точно контролировать температурный профиль по всей ее длине, что очень важно для правильного плавления и качества расплава.

④ Винтовая конструкция: Ключевые параметры включают отношение длины к диаметру (L/D, обычно от 24:1 до 32:1 для ПЭ), степень сжатия и конкретную геометрию шнека (например, смесительные элементы).

⑤ Пакет с экраном и пластина-разрушитель: Расположен между наконечником шнека и фильерой. Сито (несколько слоев проволочной сетки) отфильтровывает загрязнения и нерасплавленные частицы. Разрушающая пластина поддерживает сетчатый пакет и помогает преобразовать спиральный поток расплава из шнека в более линейный. Обе пластины способствуют созданию противодавления, улучшая однородность расплава.

3. Формирование штампов:

① Форсирование через штамп: Гомогенизированный расплавленный полиэтилен под давлением продавливается через экструзионную головку, разработанную по индивидуальному заказу. Отверстие фильеры имеет отрицательную форму желаемого профиля.

② Дизайн штампа: Это очень важный и сложный аспект. Дизайнеры должны учитывать:

- Характеристики подачи материала: Обеспечение равномерной подачи материала ко всем частям профиля для предотвращения деформации.

- Длина участка: Длина параллельного участка на выходе из штампа, которая влияет на качество поверхности и стабильность размеров.

- Вытягивание: Растяжение экструдата по мере его отвода от фильеры. Для учета этого фактора отверстие фильеры обычно делается немного больше, чем конечные размеры профиля.

- Разбухание фильеры: Тенденция экструдата к расширению в поперечном сечении при выходе из фильеры из-за релаксации молекулярных напряжений. Это также должно быть компенсировано при проектировании фильеры.

③ Штампы могут быть изготовлены из различных сталей, часто закалены и отполированы для обеспечения долговечности и гладкой поверхности профиля.

- Длина участка: Длина параллельного участка на выходе из штампа, которая влияет на качество поверхности и стабильность размеров.

- Вытягивание: Растяжение экструдата по мере его отвода от фильеры. Для учета этого фактора отверстие фильеры обычно делается немного больше, чем конечные размеры профиля.

- Разбухание фильеры: Тенденция экструдата к расширению в поперечном сечении при выходе из фильеры из-за релаксации молекулярных напряжений. Это также должно быть компенсировано при проектировании фильеры.

③ Штампы могут быть изготовлены из различных сталей, часто закалены и отполированы для обеспечения долговечности и гладкой поверхности профиля.

4. Определение размеров и калибровка:

① Назначение: Для охлаждения экструдата и его затвердевания в точную форму и размеры. При выходе из фильеры профиль еще горячий и податливый.

② Методы:

- Водяные бани: Профиль проходит через один или несколько резервуаров, заполненных охлажденной водой или водой комнатной температуры.

- Воздушное охлаждение: Для некоторых профилей или в сочетании с водяным охлаждением можно использовать потоки воздуха.

- Охлаждающие вальцы: Используются для листов или пленки, реже - для сложных профилей.

③ Контролируемая скорость охлаждения важна для управления кристалличностью, минимизации внутренних напряжений и предотвращения коробления.

5. Охлаждение:

① Назначение: Для полного застывания профиля и снижения его температуры для обработки.

② Методы:

- Водяные бани: Профиль проходит через один или несколько резервуаров, заполненных охлажденной водой или водой комнатной температуры.

- Воздушное охлаждение: Для некоторых профилей или в сочетании с водяным охлаждением можно использовать потоки воздуха.

- Охлаждающие вальцы: Используются для листов или пленки, реже - для сложных профилей.

③ Контролируемая скорость охлаждения важна для управления кристалличностью, минимизации внутренних напряжений и предотвращения коробления.

6. Вытаскивание (Haul-Off):

① Назначение: Вытягивание профиля из фильеры и прохождение через оборудование для определения размеров и охлаждения с постоянной скоростью.

② Оборудование: Часто используются съемники на гусеничном ходу (с двумя или более движущимися ремнями) или съемники с клиноременной передачей.

③ Скорость съемника должна быть точно синхронизирована со скоростью выхода экструдера, чтобы поддерживать стабильные размеры профиля и избежать чрезмерной просадки или налипания материала.

7. Финишная обработка в линию (опция):

В зависимости от требований, в процессе экструзии могут выполняться различные операции:

- Резка по длине: Пилы (летучий нож, передвижная пила) или фрезы для получения отдельных отрезков.

- Печать/маркировка: Для брендирования, номеров деталей или спецификаций.

- Тиснение: Создание текстурированных поверхностей.

- Нанесение клейкой ленты: Для профилей, которые должны быть самоклеящимися.

- Перфорирование/сверление: Создание отверстий или пазов.

- Свертывание/намотка: Для гибких профилей, таких как трубки или небольшие уплотнения.

8. Контроль качества и инспекция:

На протяжении всего процесса и на готовых деталях проводятся проверки качества:

- Измерения размеров (с помощью штангенциркулей, оптических компараторов, лазерных датчиков).

- Проверка поверхности (на наличие дефектов, таких как линии штампа, гладкость).

- Проверка соответствия цвета.

- Испытание механических свойств (при необходимости, на образцах).

Нестандартные профили из полиэтилена: Окончательное руководство по экструзии пластика

Разработайте индивидуальные профили из полиэтилена с помощью нашего исчерпывающего руководства по экструзии пластмасс. Узнайте о типах полиэтилена, областях применения, дизайне, технических деталях и передовом опыте.

Руководство по изготовлению экструзионных профилей из полиэтилена на заказ

- Основные аспекты экструзии полиэтиленовых профилей на заказ

- Руководство по проектированию/реализации/лучшие практики для индивидуальных полиэтиленовых профилей

- Общие проблемы и их решение при экструзии полиэтиленовых профилей

- Передовые рецептуры полиэтилена и специальные профили

- Методы контроля качества и соответствующие стандарты для полиэтиленовых профилей

- Устойчивое развитие производства полиэтиленовых профилей на заказ

Основные аспекты экструзии полиэтиленовых профилей на заказ

Для успешного проектирования, производства и использования нестандартных профилей из полиэтилена необходимо учитывать несколько факторов:

1. Выбор материала:

- Подбор конкретной марки полиэтилена (LDPE, LLDPE, MDPE, HDPE, UHMWPE) и любых необходимых добавок (УФ-стабилизаторов, красителей, антипиренов, вспомогательных средств для обработки) в соответствии с механическими, химическими, термическими, электрическими и экологическими требованиями.

- Учет характеристик текучести расплава для обеспечения экструдируемости профиля нужной сложности.

2. Сложность конструкции профиля:

- Сложные конструкции, очень тонкие стенки, острые внутренние углы или большие перепады толщины стенок могут быть сложны для последовательной экструзии.

- Более простые и унифицированные конструкции обычно приводят к повышению стабильности процесса и снижению затрат на оснастку.

3. Проектирование и изготовление штампов:

- Это, пожалуй, самый важный элемент. Правильная конструкция штампа обеспечивает сбалансированный поток материала, правильную форму профиля, хорошее качество обработки поверхности, а также учитывает разбухание и просадку штампа.

- Для сложных профилей необходимы опытные конструкторы и производители штампов.

- Выбор материала для штампа (например, инструментальная сталь D2, нержавеющая сталь) и обработка поверхности (например, полировка, покрытия) влияют на срок службы штампа и качество профиля.

3. Параметры обработки:

- Точный контроль температуры в стволе экструдера, скорости шнека, температуры расплава, температуры фильеры, скорости съемника и условий охлаждения крайне важен.

- Эти параметры взаимозависимы и должны быть оптимизированы для каждого конкретного сорта полиэтилена и конструкции профиля.

4. Методы охлаждения и определения размеров:

- Эффективность и равномерность охлаждения существенно влияют на стабильность размеров, внутренние напряжения, кристалличность и возможность коробления.

- Правильная конструкция инструмента и уровень вакуума (если он используется) имеют решающее значение для достижения жестких допусков.

5. Допуски:

- Поймите, какие допуски на размеры могут быть достигнуты при экструзии полиэтилена. Они зависят от материала, размера и сложности профиля, а также от управления процессом. Отраслевые стандарты (например, от Института пластиковых труб или ассоциаций, занимающихся экструзией) могут служить руководством к действию.

- Слишком жесткие, нефункциональные допуски повышают стоимость и усложняют работу.

6. Усадка:

- Полиэтилен, особенно ПЭВП, имеет относительно высокую и неравномерную скорость усадки при охлаждении из расплава в твердое состояние. Это должно быть точно предсказано и компенсировано в конструкции фильеры.

7. Факторы стоимости:

- Стоимость смолы: Варьируется в зависимости от марки полиэтилена и добавок.

- Стоимость оснастки: Проектирование и изготовление штампов, а также инструменты для определения размеров. Могут быть значительными, но это единовременные затраты, амортизируемые в зависимости от объема детали.

- Объем производства: Большие объемы обычно приводят к снижению затрат на единицу продукции.

- Сложность: Более сложные профили требуют более сложной оснастки и более медленных темпов производства, что увеличивает стоимость.

- Вторичные операции: Все этапы послеэкструзионной обработки увеличивают стоимость.

8. Требования к вторичным операциям:

- Если профиль требует резки, сверления, штамповки, печати, сборки или других последующих операций, их следует учитывать на начальном этапе проектирования, чтобы обеспечить совместимость.

9. Экологические соображения:

- ПЭ можно перерабатывать, но для этого необходимо наличие инфраструктуры по сбору и переработке.

- Энергопотребление в процессе экструзии.

- Использование добавок и их влияние на окружающую среду.

Руководство по проектированию/реализации/лучшие практики для индивидуальных полиэтиленовых профилей

Соблюдение этих рекомендаций может привести к более успешным и экономически эффективным проектам по изготовлению полиэтиленовых профилей:

1. Раннее вовлечение поставщиков (ESI):

Сотрудничайте с опытным специалистом по экструзии полиэтилена на заказ на ранней стадии проектирования. Их опыт в выборе материалов, DFM (проектирование для производства методом экструзии) и оснастки поможет предотвратить дорогостоящие переделки и обеспечить их осуществимость.

2. Упростите конструкцию профиля, где это возможно:

Избегайте излишне сложных элементов, острых внутренних углов (используйте радиусы), экстремальных или резких изменений толщины стенок. Более простые конструкции легче поддаются обработке, работают более стабильно и, как правило, стоят дешевле.

3. Стремитесь к постоянной толщине стенок:

Равномерная толщина стенок способствует равномерной подаче материала, равномерному охлаждению, снижению внутренних напряжений и минимизации коробления или деформации. Если необходимо варьировать толщину, делайте переходы постепенными.

4. Включайте щедрые радиусы:

Используйте радиусы на всех внутренних и внешних углах вместо острых кромок. Это улучшает поток материала в штампе, уменьшает концентрацию напряжений в готовой детали и может увеличить срок службы штампа.

5. Рассмотрите динамику материального потока:

Конструкции, способствующие сбалансированному прохождению расплавленного пластика через фильеру. Избегайте изолированных толстых секций, подаваемых через тонкие секции.

6. Укажите реалистичные и функциональные допуски:

Поймите ограничения процесса экструзии полиэтилена для выбранного материала и сложности профиля. Указывайте жесткие допуски только для действительно важных функциональных размеров. Превышение допусков значительно увеличивает затраты.

7. Четко определите все функциональные требования:

Предоставьте экструдеру полную информацию о конечном использовании профиля, включая:

- Важнейшие функциональные размеры и характеристики.

- Требуемые механические свойства (жесткость, гибкость, ударопрочность).

- Условия эксплуатации (температурный диапазон, химическое воздействие, УФ-излучение).

- Эстетические требования (цвет, обработка поверхности, прозрачность).

- Детали для сборки или сопряжения.

8. Выбор материала с учетом конечного использования, а не только стоимости:

Хотя полиэтилен экономически эффективен, выбирайте марку (ПЭВД, ПЭНД и т. д.) и любые добавки, исходя из требований к эксплуатационным характеристикам. Недооценка может привести к преждевременному выходу из строя.

9. Будьте внимательны к усадке и разбуханию штампа:

Хотя ответственность за компенсацию этих недостатков при проектировании фильеры лежит в основном на экструдере, конструкторы должны понимать, что отверстие фильеры не будет совпадать с размерами конечной детали.

10. Проектирование для сборки и вторичных операций:

Если профиль должен быть собран, сварен или подвергнут другим операциям, включите в него элементы, облегчающие эти процессы (например, каналы для крепежа, плоские поверхности для склеивания).

11. Инвестируйте в создание прототипов для сложных профилей:

Для новых или сложных конструкций создание опытных образцов оснастки (часто более простой и менее дорогой "мягкой" оснастки) позволяет проверить конструкцию, выбор материала и технологичность, прежде чем приступать к изготовлению дорогостоящей производственной оснастки.

12. Сообщайте о количестве и продолжительности жизни:

Знание ожидаемого годового объема и жизненного цикла продукции помогает экструдеру оптимизировать оснастку и планирование производства.

Общие проблемы и их решение при экструзии полиэтиленовых профилей

Даже при тщательном планировании могут возникнуть проблемы при экструзии полиэтиленового профиля. Ниже перечислены распространенные проблемы и возможные пути их решения:

1. Нестабильность размеров (деформация, изгиб, скручивание):

- Проблема: Неравномерная скорость охлаждения, внутренние напряжения из-за неравномерной толщины стенок, несоответствующая скорость съемника, недостаточная поддержка после выхода из матрицы.

- Решение: Оптимизируйте охлаждение (отрегулируйте температуру воды, поток или распыление), обеспечьте равномерную толщину стенок, проверьте постоянную скорость и натяжение съемника, обеспечьте надлежащую поддержку для горячего экструдата, отрегулируйте температуру расплава или фильеры, рассмотрите возможность отжига после экструзии для снятия напряжения.

2. Дефекты поверхности:

① Линии штампа (полосы вдоль направления экструзии):

- Проблема: Царапины или дефекты на поверхности поверхности штампа, загрязненный материал, наплывы на штампе.

- Решение: Отполируйте или отремонтируйте поверхности матрицы, улучшите фильтрацию расплава, регулярно очищайте матрицу.

② Акулья кожа (шероховатая, матовая поверхность с гребнями, перпендикулярными потоку):

- Проблема: Чрезмерное напряжение на выходе из фильеры, часто при высокой производительности. Слишком холодный расплав.

- Решение: Повысить температуру фильеры/расплава, использовать технологические добавки (например, фторполимеры), снизить производительность, изменить геометрию выхода из фильеры (например, увеличить длину поверхности, снять фаску с кромки фильеры).

③ Перелом расплава (грубая неравномерная или спиралевидная деформация):

- Проблема: Чрезмерное напряжение сдвига в фильере, слишком холодный расплав или слишком высокая скорость потока для геометрии фильеры.

- Решение: Уменьшите производительность, увеличьте температуру расплава/ фильеры, измените конструкцию фильеры для более плавного потока (например, конический вход), используйте полиэтилен с более низкой вязкостью, если это возможно.

3. Несоответствующая толщина стенок:

- Проблема: Несбалансированный поток в фильере (плохая конструкция фильеры или ее повреждение), скачки в экструдере, несоответствующая скорость съемника, нецентрированная фильера (для трубок).

- Решение: Отрегулируйте матрицу (например, центрирующие болты для трубных матриц, ограничители для плоских матриц), найдите и устраните причину скачков (см. ниже), обеспечьте стабильную работу съемника, осмотрите матрицу на предмет износа или повреждений.

4. Пузыри, пустоты или пористость в профиле:

- Проблема: Влага в смоле (реже для полиэтилена, но возможно), захваченный воздух, деградация полимера с выделением летучих веществ, загрязнения.

- Решение: Убедитесь, что смола сухая, если требуется, оптимизируйте конструкцию шнека для дефолатилизации (если применимо), проверьте утечки воздуха в бункере/подающей горловине, уменьшите температуру расплава при подозрении на деградацию, улучшите фильтрацию расплава.

5. Хрупкость или низкая ударная прочность:

- Проблема: Разрушение полимера (чрезмерное нагревание или сдвиг), неправильный сорт материала, недостаточное охлаждение перед обработкой/напряжением, слишком большое количество повторного измельчения.

- Решение: Оптимизация температурного профиля и скорости вращения шнека для уменьшения сдвига, проверка использования правильного сорта полиэтилена, обеспечение достаточного охлаждения, ограничение процента повторного измельчения.

6. Цветные полосы или несовпадающий цвет:

- Проблема: Плохая дисперсия цветного мастербатча, несовместимый носитель мастербатча, недостаточное перемешивание в экструдере.

- Решение: Используйте высококачественный маточный раствор с хорошей совместимостью, увеличьте противодавление для лучшего смешивания, используйте шнек с лучшими смесительными элементами, обеспечьте надлежащий коэффициент отпуска маточного раствора.

7. Скачки (пульсирующий или нестационарный выход экструдера):

- Проблема: Неравномерная подача гранул (образование пробок в бункере, плохая транспортировка твердых частиц в зоне подачи), неправильный температурный режим (например, зона подачи слишком горячая), проблемы с конструкцией шнека, износ шнека/барабана.

- Решение: Проверьте бункер на наличие проблем с потоком, отрегулируйте температуру в зоне подачи (часто помогает более низкая температура), оптимизируйте общий температурный профиль, проверьте шнек и бочку на износ, обеспечьте стабильные свойства материала.

8. Чрезмерное разбухание или усадка штампа:

- Проблема: Свойство, присущее материалу, неправильные условия обработки.

- Решение: В первую очередь это касается конструкции пресс-формы, однако оптимизация температуры расплава и скорости охлаждения может оказать определенное влияние. Обеспечьте постоянство для получения предсказуемых результатов.

Передовые рецептуры полиэтилена и специальные профили

Хотя стандартные марки полиэтилена подходят для многих областей применения, особые требования к эксплуатационным характеристикам требуют применения усовершенствованных рецептур или специальных типов профилей:

1. Профили из вспененного полиэтилена:

① Описание: Эти профили имеют ячеистую или вспененную сердцевину, полученную либо с помощью химических пенообразователей, смешанных со смолой, либо путем физического вспенивания (впрыскивания в расплав газа, например CO2 или N2). В результате профиль получается легче, чем твердый аналог тех же размеров.

② Свойства: Снижение расхода материала (экономия средств), малый вес, улучшенная тепло- и звукоизоляция, хорошие амортизирующие свойства. Механическая прочность обычно ниже, чем у цельных профилей.

③ Приложения: Защитная упаковка (протекторы краев, амортизация), теплоизоляционные ленты, легкие конструктивные элементы (когда высокая прочность не имеет первостепенного значения), средства плавучести, декоративная отделка с более мягкими свойствами.

2. Проводящие/антистатические полиэтиленовые профили:

① Описание: Стандартный полиэтилен является отличным изолятором. Для применений, требующих отвода статического электричества (например, при работе с электроникой или во взрывоопасных средах), в смолу ПЭ вводятся проводящие наполнители, такие как сажа, углеродные волокна или собственные проводящие полимеры (ICP).

② Свойства: Обеспечивают контролируемый путь для рассеивания статического заряда, предотвращая повреждение электростатическим разрядом (ESD) или притягивание пыли. Значения поверхностного или объемного удельного сопротивления определяют их эффективность (например, антистатические: 10^9-10^12 Ом/кв. м; проводящие: <10^6 Ом/кв. м).

③ Приложения: Лотки и каналы для перемещения чувствительных электронных компонентов, профили для чистых помещений, компоненты для оборудования, используемого во взрывоопасных средах, конвейерные детали при сборке электроники.

3. Наполненные полиэтиленовые профили:

① Описание: Включение неорганических наполнителей (например, карбоната кальция, талька, слюды, стекловолокна, древесной муки) в матрицу ПЭ для изменения ее свойств.

② Свойства:

- Карбонат кальция/тальк: Может повышать жесткость, улучшать стабильность размеров, снижать стоимость и улучшать пригодность к печати. Может снижать ударную прочность.

- Стеклянные волокна (короткие или длинные): Значительно повышают прочность на разрыв, жесткость и температуру теплового деформирования. Может сделать материал более абразивным для обрабатывающего оборудования.

- Древесная мука/натуральные волокна (древесно-пластиковые композиты - ДПК): Обеспечивают внешний вид и ощущение древесины, повышенную жесткость. Обычно используется вместе с полиэтиленом для изготовления настилов, ограждений и наружных профилей. Требует тщательной разработки рецептуры для обеспечения хорошего сцепления и влагостойкости.

③ Приложения: Автомобильные компоненты, требующие повышенной жесткости, настилы и перила из ДПК, промышленные компоненты, требующие повышенных механических свойств, снижение затрат в некритичных областях применения.

4. Профили из высокопрочного/высокомодульного полиэтилена (например, из ориентированного полиэтилена):

① Описание: Благодаря специализированным технологиям обработки, таким как вытяжка в фильере или прокатка после экструзии, молекулярные цепи ПЭ могут быть сильно ориентированы в направлении экструзии, что приводит к значительному улучшению механических свойств вдоль этой оси.

② Свойства: Значительно повышенная прочность на разрыв и модуль упругости, иногда приближающиеся к показателям некоторых инженерных пластмасс.

③ Приложения: Обвязка, армирующие ленты, специализированные волокна, высокоэффективные канаты, потенциально легкие конструктивные элементы, где однонаправленная прочность является ключевым фактором. Волокна из сверхвысокомолекулярного полиэтилена являются ярким примером.

5. Огнестойкие полиэтиленовые профили:

① Описание: Стандартный полиэтилен легко воспламеняется. Огнезащитные (FR) добавки (например, галогенированные соединения, часто с триоксидом сурьмы, или безгалогенные системы, например, на основе фосфора, или минеральные гидраты, такие как ATH или MDH) включаются для соответствия определенным рейтингам воспламеняемости (например, UL 94 V-0, V-1, V-2).

② Свойства: Снижение горючести, самозатухающие свойства. Добавки в FR могут влиять на механические свойства, обработку и стоимость. Варианты без галогенов становятся все более предпочтительными из-за экологических проблем, связанных с некоторыми галогенизированными FR.

③ Приложения: Электропроводка, оболочка для проводов и кабелей в строительстве, компоненты для бытовой техники и электроники, транспортные приложения, требующие пожарной безопасности.

Методы контроля качества и соответствующие стандарты для полиэтиленовых профилей

Для обеспечения соответствия заказных полиэтиленовых профилей спецификациям требуется надежная программа контроля качества (QC), часто руководствующаяся отраслевыми стандартами.

1. Проверка размеров:

Методы: Очень важен для проверки соответствия профиля допускам чертежа.

- Ручные инструменты: Штангенциркули, микрометры, штифтовые калибры, радиусные калибры, транспортиры для основных измерений.

- Оптические компараторы/проекторы профилей: Увеличивают поперечное сечение профиля и проецируют его на экран с наложением номинальных размеров и допусков для быстрого контроля или детального измерения.

- Системы бесконтактного зрения: Автоматизированные системы, использующие камеры и программное обеспечение для быстрого измерения нескольких размеров.

- Лазерные сканеры/измерительные приборы: Обеспечивают непрерывное измерение размеров профиля в потоке или вне его.

- Координатно-измерительные машины (КИМ): Для высокоточных 3D-измерений сложных профилей или образцов.

2. Испытания свойств материала (часто проводятся на партиях сырья или тестовых пластинах/образцах, экструдированных в аналогичных условиях):

Проверка индекса текучести расплава (MFI) (ASTM D1238): Подтверждает, что характеристики текучести смолы соответствуют спецификации, что очень важно для стабильной обработки и конечных свойств.

- Плотность (ASTM D792, ASTM D1505): Проверяет правильность используемого сорта полиэтилена и может указывать на проблемы с кристалличностью или содержанием пустот.

- Свойства при растяжении (ASTM D638): Измеряет прочность на разрыв, удлинение и модуль упругости. Дает представление о прочности и пластичности материала.

- Ударная прочность (Izod ASTM D256, Charpy ASTM D6110): Оценивает способность профиля противостоять внезапному удару, что важно для многих областей применения.

- Твердость (по Шору D - ASTM D2240): Измеряет сопротивление вдавливанию.

- Дифференциальная сканирующая калориметрия (ДСК) (ASTM D3418): Позволяет определить точки плавления, температуры кристаллизации и степень кристалличности, что полезно для проверки качества материала и последовательности обработки.

- Температура теплового прогиба (HDT) (ASTM D648) / точка размягчения Вика (ASTM D1525): Указывает температуру, при которой материал размягчается под нагрузкой.

3. Проверка чистоты поверхности и внешнего вида:

- Визуальный контроль: Проверка на наличие таких дефектов, как линии штамповки, "акулья кожа", разрушение расплава, обесцвечивание, пустоты, загрязнение поверхности или несоответствия. Часто сравнивается с утвержденными визуальными стандартами или предельными образцами.

- Соответствие цвета: использование спектрофотометров или визуальное сравнение при стандартных условиях освещения (например, в световой кабине) с цветовыми табличками или эталонами (например, Pantone, RAL).

- Измерение блеска (ASTM D523): Определяет уровень блеска поверхности, если он указан.

4. Испытания для конкретного применения:

- Устойчивость к растрескиванию под воздействием окружающей среды (ESCR) (ASTM D1693): Важен для марок полиэтилена, подвергающихся воздействию определенных химических веществ под нагрузкой.

- Стандарты испытаний труб (например, ASTM D3350 для полиэтиленовых труб, ISO 4427 для полиэтиленовых труб для водоснабжения): Включают испытания на давление, прочность на разрыв, длительную гидростатическую прочность.

- Испытание на воспламеняемость (например, UL 94): Для профилей, требующих огнезащитных свойств.

5. Соответствующие отраслевые стандарты (общие категории):

- ASTM International: Публикует многочисленные стандарты для испытаний пластмасс, спецификаций материалов и характеристик продукции.

- ISO (Международная организация по стандартизации): Глобальные стандарты, охватывающие области, схожие с ASTM, часто гармонизированные.

- Отраслевые стандарты: Например, стандарты Института пластмассовых труб (PPI), Национальной ассоциации производителей электрооборудования (NEMA) или автомобильные стандарты (SAE).

- Также часто встречаются стандарты и спецификации, ориентированные на конкретного заказчика.

Устойчивое развитие производства полиэтиленовых профилей на заказ

Воздействие пластмасс на окружающую среду является важной глобальной проблемой, и индустрия полиэтиленовых профилей активно участвует в инициативах по устойчивому развитию.

1. Присущая полиэтилену способность к вторичной переработке:

- ПЭ - это термопласт, то есть его можно плавить и перерабатывать многократно. ПЭНД (идентификационный код смолы #2) и ПЭВД/ПЭНП (идентификационный код смолы #4) широко используются для вторичной переработки.

- Переработанный после потребителя материал (PCR): Включение полиэтилена, извлеченного из бытовых или коммерческих отходов, в новые профили. Качество и последовательность PCR могут быть сложными, но они улучшаются.

- Послепромышленная переработка (PIR) / Regrind: Использование лома и некондиционного материала, образующегося на экструзионном заводе или из других промышленных источников. Это обычная практика, которая позволяет минимизировать количество отходов.

2. Использование вторичного сырья в полиэтиленовых профилях:

- Во многих некритичных областях применения можно с легкостью использовать профили из полиэтилена с высоким содержанием вторичного сырья.

- К числу проблем относятся возможные изменения цвета, незначительное снижение механических свойств, а также обеспечение стабильных поставок качественного вторичного сырья.

- Достижения в области технологий сортировки и очистки повышают качество переработанного полиэтилена.

3. Варианты полиэтилена на биооснове и возобновляемого полиэтилена:

- Био-ПЭ: Химически идентичен ПЭ на основе ископаемого топлива, но получен из возобновляемых ресурсов, таких как сахарный тростник (этанол, преобразованный в этилен). Это замена "под ключ", которую можно перерабатывать на существующем экструзионном оборудовании.

- Польза: Снижает зависимость от ископаемого топлива и может иметь более низкий углеродный след (в зависимости от методов ведения сельского хозяйства и землепользования).

- Рассмотрение: Стоимость обычно выше, а доступность может быть ограничена по сравнению с обычным полиэтиленом. Не является биоразлагаемым по своей природе, если только не разработан специально для этого (большинство био-ПЭ долговечны).

4. Принципы дизайна для окружающей среды (DfE) / дизайна для переработки:

- Выбор материала: Выбирайте марки полиэтилена, которые легко поддаются переработке. Избегайте сложных профилей из нескольких материалов, где материалы не могут быть легко разделены, если переработка является основной целью (если только комбинация не может быть переработана как композит).

- Минимизация добавок: Использование только необходимых добавок и отказ от тех, которые могут загрязнить потоки переработки (например, некоторые наполнители или проблемные пигменты).

- Легкость разборки: Если профиль является частью более крупного изделия, разработайте его так, чтобы его можно было легко снять и разделить.

- Облегчение: Оптимизация конструкции профиля для использования меньшего количества материала без ущерба для функциональности (например, вспененные профили, оптимизированная толщина стенок).

5. Энергоэффективность в процессе экструзии:

- Современные экструдеры с энергоэффективными двигателями (например, векторными приводами переменного тока), улучшенной изоляцией ствола и оптимизированной конструкцией шнеков потребляют меньше энергии.

- Оптимизация процесса для сокращения времени запуска и количества брака также способствует общей экономии энергии.

6. Сокращение отходов:

- Минимизация брака при запуске, остановке и переналадке оборудования.

- Эффективная переработка собственного лома (регринда).

- Оптимизация упаковки готовых профилей для сокращения отходов.

7. Вызовы и возможности:

- Загрязнение: Обеспечение отсутствия в перерабатываемых потоках загрязняющих веществ, влияющих на качество профиля.

- Восприятие потребителей: Укрепление доверия к характеристикам профилей, изготовленных из переработанного сырья.

- Инфраструктура: Расширение инфраструктуры сбора и переработки полиэтилена во всем мире.

- Возможность: Растущий спрос на экологически чистые продукты стимулирует инновации в области переработанных материалов и альтернатив на биооснове.

Вопросы и ответы для клиента

Начало работы с Uplastech

Есть вопросы? У нас есть ответы.

Мы специализируемся на экструзии, вакуумной формовке, выдувном формовании и прецизионном изготовлении пресс-форм, предлагая индивидуальные решения для удовлетворения ваших разнообразных производственных потребностей.

Мы работаем с различными отраслями промышленности, включая автомобилестроение, электронику, производство потребительских товаров и упаковки, ориентируясь на партнерство в формате B2B и предлагая решения в области экструзии, термоформования, выдувного формования и прецизионного литья.

Да, мы адаптируем наши решения к вашим уникальным требованиям.

Свяжитесь с нами

Напишите нам или заполните форму ниже, чтобы получить предложение.

Электронная почта: uplastech@gmail.com