Разработка и изготовление пресс-форм для экструзии пластмасс

Откройте для себя экспертные услуги по проектированию и изготовлению пресс-форм для экструзии пластмасс с учетом ваших потребностей. Мы предлагаем высококачественные и долговечные пресс-формы для различных отраслей промышленности, обеспечивая точность и эффективность каждого проекта. Свяжитесь с нами сегодня, чтобы получить консультацию!

Полное руководство по проектированию и изготовлению экструзионных пресс-форм

Что такое экструзионные пресс-формы и как они работают?

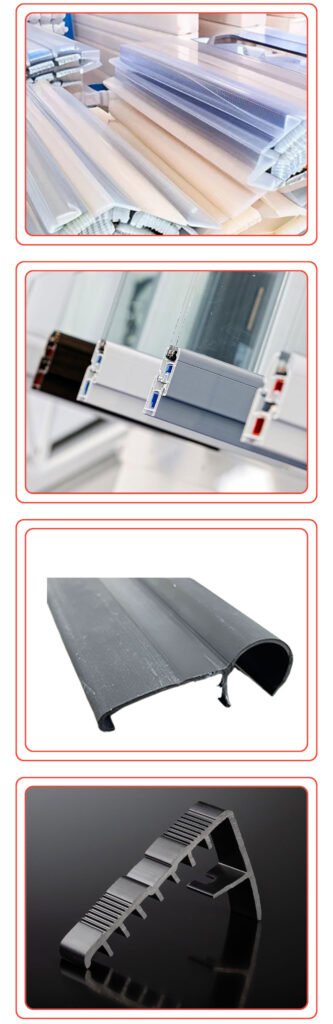

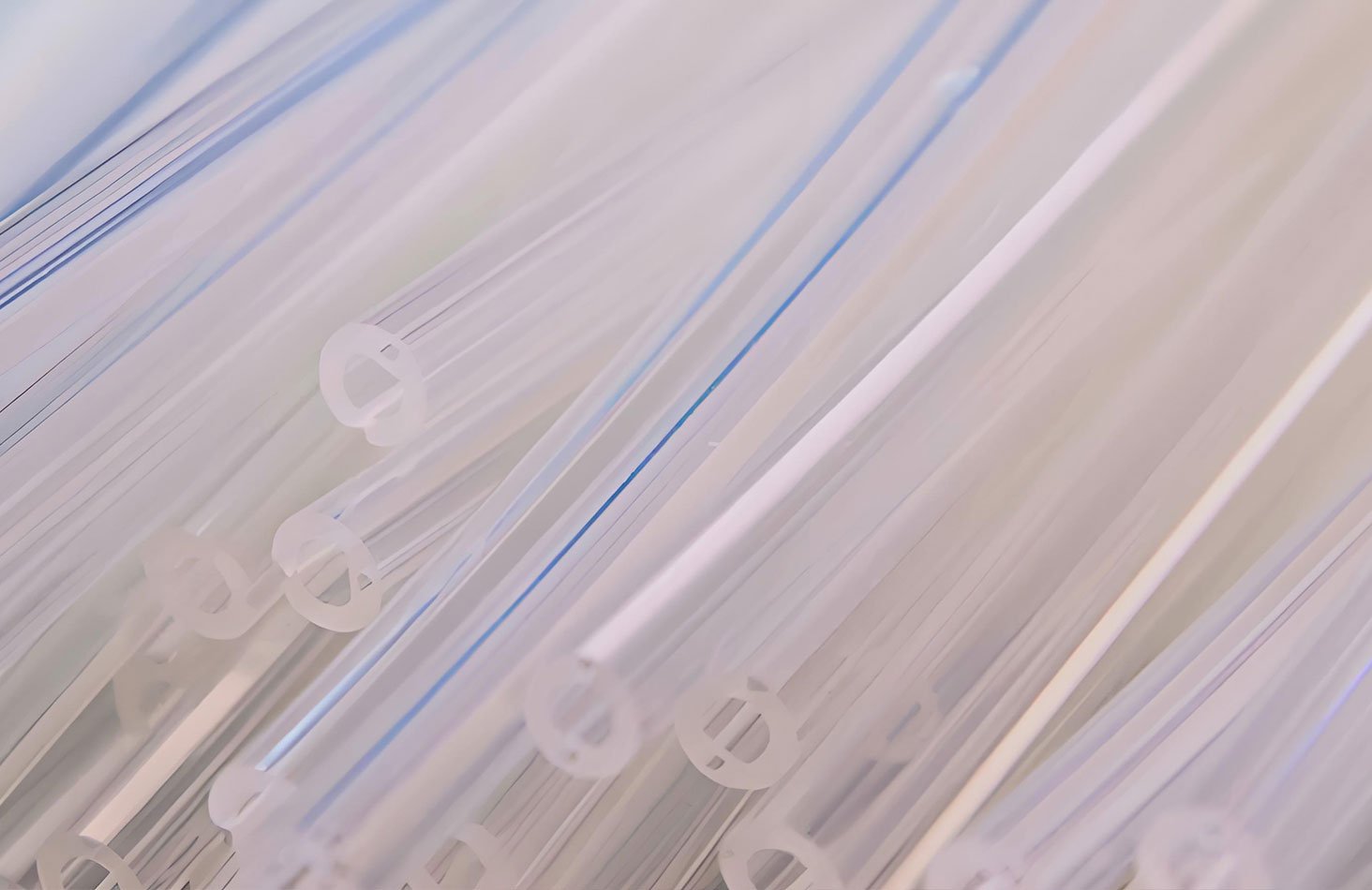

Пресс-формы для экструзии пластика, также известные как фильеры, очень важны в процессе экструзии пластика. Экструзия пластика - это способ получения длинных форм из пластика. С ее помощью изготавливают трубы, листы и нестандартные формы. Люди используют его в строительстве, упаковке и автомобилях.

Что такое экструзионные пресс-формы для пластмасс?

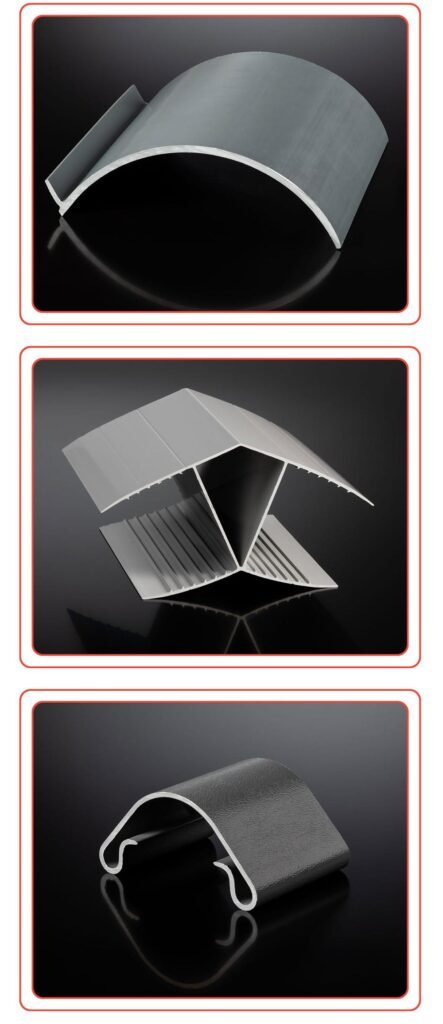

Пресс-форма для экструзии пластика - это металлический инструмент, который придает расплавленному пластику форму определенного поперечного сечения. Эти формы изготавливаются из стали или алюминия и способны выдерживать высокие температуры и давление в процессе экструзии.

Конструкция пресс-формы, или фильеры, определяет конечную форму экструдированного продукта, что делает ее критически важным фактором в достижении желаемых размеров и качества.

Компоненты пресс-форм для экструзии пластмасс

Эффективность экструзионной системы зависит от нескольких важнейших компонентов:

① Бункер: Подает сырье в экструдер.

② Шнек: Вращается для транспортировки и расплавления пластика внутри ствола.

③ Бочка: Нагревает пластик до температуры плавления и поддерживает его в расплавленном состоянии.

④ Фильера (экструзионная форма): Придает расплавленному пластику форму непрерывного профиля при выходе из экструдера.

⑤ Система охлаждения: Обеспечивает надлежащее затвердевание экструдируемого материала.

⑥ Тянущее устройство или конвейерная система: Поддерживает постоянную скорость для предотвращения деформации во время охлаждения.

Как работают экструзионные пресс-формы для пластмасс?

В процессе экструзии пластика сырьевые материалы превращаются в готовые изделия путем нагрева, придания формы и охлаждения. Вот как это работает:

1. Подача материала:

Сырой пластик, обычно в виде гранул или гранул, загружается в бункер. На этом этапе в него могут быть добавлены такие добавки, как красители, стабилизаторы или наполнители, которые улучшают такие свойства, как цвет, прочность или устойчивость к ультрафиолету.

2. Плавление:

Затем пластиковый материал подается в нагретую бочку, где вращающийся шнек расплавляет его. Тепло выделяется как за счет трения шнека, так и за счет внешних нагревателей. Температура в бочке обычно составляет от 200 до 275 градусов Цельсия, в зависимости от типа пластика.

3. Формирование:

Расплавленный пластик продавливается через фильеру, также известную как экструзионная форма. Эта пресс-форма придает материалу желаемую форму. Процесс экструзии обеспечивает большую гибкость, позволяя создавать различные формы, такие как трубы, листы или нестандартные конструкции.

4. Охлаждение:

Как только пластик выходит из пресс-формы, его быстро охлаждают воздухом, водяными ваннами или охлаждающими валками. В результате быстрого охлаждения материал затвердевает и принимает нужную форму.

5. Резка:

Охлажденный и затвердевший экструдированный материал затем разрезается на части необходимой длины. В зависимости от назначения он может быть нарезан на куски определенного размера или смотан в рулоны.

6. Отделка:

После резки могут быть выполнены дополнительные процессы, такие как обработка поверхности, обрезка или дальнейшая формовка, в зависимости от назначения и технических характеристик изделия.

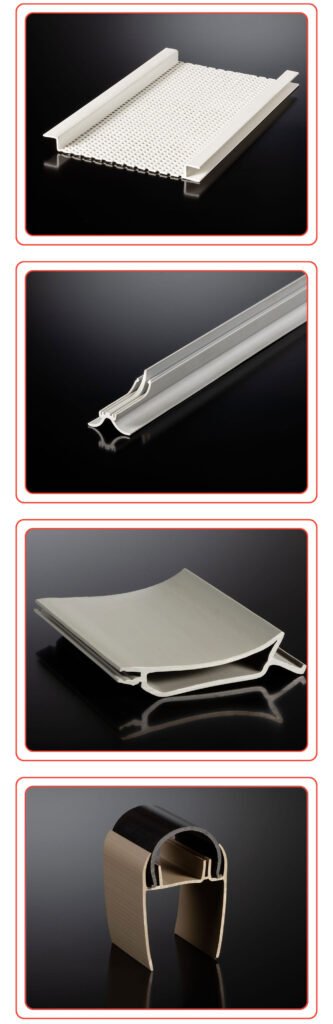

Какие существуют различные типы экструзионных пресс-форм?

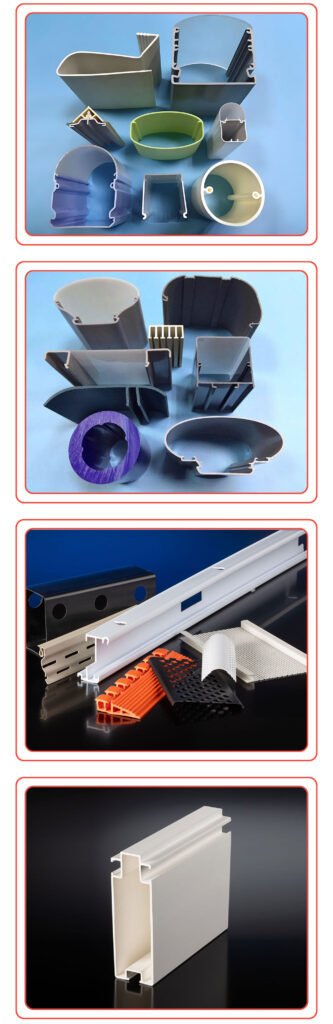

Существует множество различных типов пресс-форм для экструзии пластика, каждая из которых предназначена для конкретных промышленных и производственных нужд. Эти формы необходимы для придания сырой пластмассе точных профилей, листов или пленок. Ниже приводится краткое описание различных типов экструзионных пресс-форм для пластмасс:

1. Одновинтовые штампы:

Одношнековые фильеры - самые распространенные экструзионные формы. Они идеально подходят для изготовления труб, трубок и профилей. Они дешевы и могут использоваться для экструзии различных пластиков, таких как ПВХ, ПЭ, ПП и АБС. Благодаря этому они отлично подходят для больших партий продукции.

2. Двухшнековые штампы:

В двухшнековых фильерах используются два шнека для интенсивного смешивания и плавления, что делает их удобными для изготовления сложных форм или изделий с большим количеством наполнителя. Такие фильеры часто используются в таких областях, как многопросветные трубки или медицинские устройства, например катетеры, где требуется тщательный контроль материала.

3. Экструзионные фильеры:

Коэкструзионные фильеры предназначены для одновременной экструзии нескольких слоев пластика. Это позволяет создавать изделия с особыми свойствами, такими как барьерные слои или изоляция. Такие пресс-формы часто используются для изготовления упаковочных материалов. В них можно соединять пластики с разными температурами плавления или свойствами, чтобы они лучше работали.

4. Микроэкструзионные фильеры:

Микроэкструзионные фильеры предназначены для изготовления небольших, точных деталей, таких как медицинские приборы и электроника. Они делают детали очень точными и часто используются со специальными пластиками, такими как PEEK и тефлон. Они отлично подходят для изготовления деталей очень малых размеров и форм.

5. Плоская пленка и листовые штампы:

Плоские штампы для пленки и листов позволяют изготавливать широкие тонкие листы или пленки, часто используемые в упаковке, ламинате и термоформовке. Эти пресс-формы обеспечивают равномерную толщину благодаря регулируемым каналам подачи и работают с такими материалами, как ПЭТ, ПЭ и ПВХ.

6. Штампы для выдувной пленки:

Штампы для выдувной пленки используются для производства трубчатых пленок, которые раздуваются воздухом. Они отлично подходят для изготовления пластиковых пакетов, термоусадочной пленки и стретч-пленки. Поскольку они имеют круглую форму, пленка получается одинаковой толщины по всему периметру. Они могут изготавливать ПЭВД, ПЭНД и ПП.

7. Штампы для труб и трубок:

Штампы для труб и трубок предназначены для изготовления полых цилиндрических профилей, таких как водопроводные трубы и медицинские трубки. Они имеют регулируемые зазоры в матрице для изменения толщины стенки. Они работают с такими материалами, как ПВХ, ПНД и ПП.

8. Экструзионные фильеры для профилей:

Экструзионные фильеры для профилей используются для изготовления сложных форм, таких как оконные рамы и автомобильные обшивки. Они отлично справляются с изготовлением точных форм сложного сечения и хорошо работают с такими материалами, как ABS, PVC и TPE, которые используются в промышленности и строительстве.

9. Штампы для нанесения покрытий на провода и кабели:

Формы для нанесения покрытий на провода и кабели используются для заключения проводов или кабелей в защитные пластиковые слои, обеспечивающие изоляцию электропроводки и оптоволокна. Эти пресс-формы предназначены для работы с высокотемпературными материалами, такими как ПВХ и XLPE, обеспечивая при этом гладкую и прочную отделку.

10. Экструзионно-выдувные пресс-формы:

Экструзионно-выдувные пресс-формы изготавливают полые емкости, такие как бутылки и топливные баки, путем формования и выдувания расплавленного пластика. Благодаря точному контролю температуры, обеспечивающему одинаковую толщину стенок по всему периметру, они отлично работают с ПЭТ, ПНД и ПП.

11. Кольцевые штампы:

Кольцевые штампы позволяют получать круглые формы, такие как кольца и полые трубки. Они хороши для таких вещей, как прокладки и уплотнения. Они делают изделия нужного размера. Они хороши для прочных пластмасс, таких как нейлон и армированный полипропилен.

12. Штампы для нанесения листового покрытия:

Штампы для нанесения покрытий на листы используются для нанесения тонких слоев пластика для ламинирования или покрытия. Они используются для нанесения декоративных пленок и барьерных покрытий. Эти штампы отличаются высокой точностью и совместимы с такими материалами, как TPU, EVA и PE. Они обеспечивают равномерность и долговечность покрытий.

13. Многослойные экструзионные фильеры:

Многослойные экструзионные фильеры используются для соединения нескольких материалов в одном процессе, создавая продукты с улучшенными свойствами, такие как упаковочные пленки или автомобильные панели. Эти фильеры отлично сочетают такие современные материалы, как EVOH, нейлон и полиэтилен, обеспечивая лучшие характеристики для специализированных применений.

Рекомендации по проектированию экструзионных фильер

Эффективная конструкция экструзионной головки необходима для стабильного и эффективного производства высококачественных пластмассовых изделий. Ниже представлен сводный и подробный набор рекомендаций, охватывающий все аспекты проектирования экструзионных фильер:

1. Принципы проектирования штампов:

① Постоянство и эффективность: Убедитесь, что штамп производит однородный и стабильный продукт, минимизирует отходы материала и сокращает время простоя производства.

② Долговечность: Конструкция выдерживает эксплуатационные нагрузки, включая высокие температуры и давление, обеспечивая долговечность и надежность.

2. Выбор материала:

① Долговечность и стойкость: Используйте высококачественные материалы, такие как закаленная сталь или карбид вольфрама, для обеспечения износостойкости и термостойкости.

② Устойчивость к коррозии: Выбирайте материалы, устойчивые к коррозионной среде, особенно для обработки агрессивных пластиков, таких как ПВХ.

3. Геометрия фильеры и конструкция проточного канала:

① Обтекаемый дизайн: Каналы потока должны быть симметричными и гладкими, избегая застойных зон, чтобы обеспечить равномерное распределение материала и уменьшить такие дефекты, как коробление или неравномерная толщина.

② Постепенные переходы: Используйте плавные переходы в форме пресс-формы, чтобы минимизировать напряжение материала и предотвратить появление дефектов в экструдированном продукте.

4. Длина участка и клиренс:

① Оптимальная длина участка: Для стабилизации потока и обеспечения постоянства размеров поддерживайте длину участка, примерно в 10 раз превышающую расстояние между участками.

② Равномерное поперечное сечение: Пресс-форма должна иметь постоянное поперечное сечение, чтобы избежать перепадов толщины экструдата.

5. Регулировка зазора в фильере:

Регулируемая конструкция: Регулируемые зазоры позволяют точно настраивать толщину материала в процессе работы, учитывая различную вязкость и производственные требования.

6. Терморегулирование и системы охлаждения:

① Контроль температуры: Равномерные зоны нагрева и охлаждения предотвращают температурные перепады и деформацию, сохраняя целостность продукта.

② Встроенное охлаждение: Используйте водяные или воздушные системы охлаждения для стабилизации температуры матрицы и предотвращения перегрева.

7. Системы вентиляции:

Выпуск воздуха: Добавьте вентиляционные каналы для удаления задержанного воздуха, обеспечивая гладкую поверхность и предотвращая появление таких дефектов, как пустоты или воздушные карманы.

8. Отделка поверхности и покрытие:

Гладкие внутренние поверхности: Применяйте обработку поверхности (например, хромирование или нитридное покрытие) и добейтесь зеркального блеска, чтобы уменьшить трение, улучшить подачу материала и продлить срок службы штампа.

9. Модульная и удобная в обслуживании конструкция:

① Простота обслуживания: Модульные конструкции облегчают разборку, чистку и замену компонентов, сводя к минимуму время простоя.

② Долговечные компоненты: Включают сменные изнашивающиеся детали для снижения затрат на долгосрочное обслуживание.

10. Моделирование и тестирование:

① CFD-моделирование: Используйте передовое программное обеспечение для моделирования, чтобы анализировать схемы течения, оптимизировать геометрию и прогнозировать производительность.

② Испытания прототипов: Проведите тщательное тестирование, чтобы выявить и устранить потенциальные проблемы до начала полномасштабного производства.

11. Выравнивание штампа:

Точное выравнивание: Обеспечьте правильное выравнивание между фильерой, экструдером и последующим оборудованием, чтобы избежать отходов материала, неравномерного потока и дефектов продукции.

12. Дизайн для изготовления:

① Упрощенная конструкция: Избегайте слишком сложных геометрических форм, которые усложняют сборку и калибровку. Простые конструкции повышают технологичность и надежность.

② Подгонка и интеграция: Проверьте совместимость изготовленных на заказ экструзий с другими компонентами, чтобы обеспечить бесшовную интеграцию.

13. Чистка и техническое обслуживание:

① Системы легкой очистки: Конструкция плашек должна включать доступные механизмы очистки для удаления остатков и предотвращения загрязнения.

② Плановое техническое обслуживание: Установите график регулярных проверок и чисток для обеспечения оптимальной работы штампа и качества продукции.

14. Продвинутые практики дизайна:

① Четкая философия дизайна: Сосредоточьтесь на простоте, эффективности и минимизации отходов.

② Использование программного обеспечения: Использование специализированного программного обеспечения для учета специфических требований к продукту и моделирования работы в различных условиях.

Какие материалы обычно используются для изготовления экструзионных пресс-форм?

Экструзионное формование - это универсальный производственный процесс для изготовления изделий из термопластов. Материалы пресс-форм, используемые в этом процессе, играют большую роль в определении того, насколько качественным будет конечный продукт. Вот обзор наиболее распространенных материалов, используемых для изготовления пресс-форм для экструзии пластмасс, и то, о чем нужно думать, выбирая лучший материал для вашего применения.

1. Сталь:

Сталь - наиболее широко используемый материал для экструзионных пресс-форм, известный своей исключительной прочностью, долговечностью и износостойкостью. Высококачественная сталь для холодной обработки обладает превосходной твердостью, что делает ее идеальным материалом для изготовления пресс-форм для крупносерийного производства, а сталь для горячей обработки может выдерживать экстремальные температуры, обеспечивая долговечность в условиях термических нагрузок. Легированные инструментальные стали обеспечивают баланс прочности, износостойкости и обрабатываемости, что делает их универсальными для различных применений, включая пресс-формы для ПВХ, ПНД и АБС.

2. Алюминиевые сплавы:

Алюминиевые сплавы - легкий и экономичный вариант, широко используемый для создания прототипов и коротких серий. Их отличная теплопроводность помогает сократить время охлаждения и повысить эффективность. Хотя алюминий легче поддается обработке, чем сталь, он обладает меньшей твердостью и износостойкостью, что ограничивает его применение низкими нагрузками. Он лучше всего подходит для пресс-форм с простой геометрией и малосерийного производства.

3. Медь и медные сплавы:

Медь и ее сплавы, особенно бериллиево-медные, ценятся за превосходную теплопроводность и коррозионную стойкость. Эти материалы особенно эффективны для пресс-форм, требующих точного контроля температуры, помогая предотвратить коробление и дефекты в сложных экструзионных профилях. Пресс-формы на основе меди часто используются в приложениях, требующих высококачественной отделки и постоянного контроля температуры.

4. Титановые сплавы:

Титановые сплавы известны своим впечатляющим соотношением прочности и веса и превосходной коррозионной стойкостью. Они особенно хорошо подходят для высокоточных пресс-форм и специализированных применений, где необходимы строгие допуски. Легкость титана также делает его хорошим выбором для пресс-форм, используемых в таких отраслях, как медицина и аэрокосмическая промышленность.

5. Керамические материалы:

Керамические материалы выбирают за их исключительную твердость и устойчивость к высоким температурам. Эти характеристики делают их идеальными для пресс-форм, используемых в экстремальных условиях, таких как высокое давление или высокая температура. Однако керамика хрупка, что может ограничить ее применение в областях, требующих стойкости к механическим ударам.

6. Пластмассы и композиционные материалы:

Специализированные пластмассы и композиты иногда используются в качестве материалов для пресс-форм, когда требуются легкие конструкции или химическая стойкость. ПТФЭ (тефлон) часто выбирают за его антипригарные свойства, облегчающие распалубку в условиях низкого производства. Эти материалы экономически эффективны и обеспечивают уникальные преимущества для конкретных случаев применения, но, как правило, ограничены средами с низкой нагрузкой.

7. Латунь и другие медные сплавы:

Латунь, сплав меди и цинка, часто выбирают за ее обрабатываемость и коррозионную стойкость. Она обеспечивает высокое качество обработки поверхности и подходит для пресс-форм, используемых в небольших и умеренных объемах производства. Сочетание точности и доступности делает ее привлекательным вариантом для некоторых областей применения.

8. Стекло и силикон:

Стекло и силикон - это специализированные материалы, используемые в нишевых приложениях, требующих высокой точности, гибкости или уникальной отделки поверхности. Силиконовые формы идеально подходят для сложных конструкций и обеспечивают отличную гибкость, в то время как стеклянные формы обеспечивают превосходную точность размеров, но являются дорогостоящими и хрупкими, что ограничивает их широкое применение.

Факторы, которые следует учитывать при выборе материалов для пресс-форм

① Объем производства:

Для изготовления форм для крупносерийного производства требуются такие материалы, как инструментальная сталь, обеспечивающая долговечность, в то время как для мелкосерийного производства могут использоваться алюминий или композитные материалы.

② Тепловые характеристики:

Такие материалы, как алюминиевые или медные сплавы, предпочтительны благодаря своей теплопроводности, обеспечивающей эффективные циклы охлаждения.

③ Отделка поверхности:

Латунь или нержавеющая сталь отлично подходят для высококачественной отделки, а керамика - для точности.

④ Устойчивость к коррозии:

Нержавеющие стали, титан и медные сплавы устойчивы к коррозии, что очень важно для применения в медицине и пищевой промышленности.

⑤ Стоимость и обслуживание:

Алюминий экономически эффективен для создания прототипов, а предварительно закаленные стали сокращают время и стоимость обработки для изготовления прочных производственных форм.

Как свойства материала пресс-формы влияют на ее конструкцию?

Свойства материалов пресс-форм являются основополагающими для дизайна, производительности и долговечности пресс-форм, используемых в процессах литья под давлением и экструзии. Они влияют на такие факторы, как терморегуляция, долговечность, качество продукции и эффективность производства. Вот исчерпывающее руководство по тому, как эти свойства влияют на конструкцию пресс-формы:

1. Теплопроводность:

① Воздействие: Материалы с высокой теплопроводностью (например, алюминий, медь) эффективно отводят тепло, сокращая время охлаждения и предотвращая такие проблемы, как коробление или деформация формованных деталей. И наоборот, такие материалы, как сталь, с более низкой теплопроводностью, могут потребовать дополнительных систем охлаждения.

② Конструктивные соображения: Используйте высокопроводящие материалы для пресс-форм, отдавая предпочтение скорости и равномерному охлаждению, но уравновешивая их структурным усилением для обеспечения долговечности.

2. Тепловое расширение:

① Воздействие: Колебания скорости теплового расширения могут привести к неточности размеров при изменении температуры. Такие материалы, как сталь или керамика, с низким тепловым расширением, обеспечивают большую стабильность размеров.

② Конструктивные соображения: Для высокотемпературных процессов или жестких допусков выбирайте материалы с минимальным расширением для сохранения точности.

3. Прочность и долговечность:

① Воздействие: высокопрочные материалы (например, закаленная сталь, титан) выдерживают высокое давление и температуру при литье под давлением или экструзии. Эти материалы не поддаются деформации, обеспечивая стабильное качество деталей в течение длительных производственных циклов.

② Конструктивные соображения: Используйте прочные материалы для пресс-форм со сложной геометрией или для крупносерийного производства. Рассмотрите такие инструментальные стали, как P20 или H13, благодаря их балансу прочности и обрабатываемости.

4. Износостойкость:

① Воздействие: Постоянное использование и абразивные материалы могут привести к разрушению поверхности пресс-формы. Износостойкие материалы снижают частоту технического обслуживания и продлевают срок службы пресс-формы.

② Конструктивные соображения: При формовании абразивных или стеклонаполненных пластмасс используйте покрытия (например, азотирование, хромирование) или более твердые материалы.

5. Устойчивость к коррозии:

① Воздействие: Воздействие влаги, химикатов или коррозийных добавок в некоторых видах пластмасс может привести к разрушению пресс-форм, что скажется на качестве продукции. Формы из нержавеющей стали и с покрытием обеспечивают повышенную устойчивость.

② Конструктивные соображения: Используйте коррозионностойкие материалы для форм, подвергающихся воздействию агрессивных сред, или применяйте защитную обработку поверхности для увеличения срока службы.

6. Обрабатываемость:

① Воздействие: Простые в обработке материалы, такие как алюминий, сокращают время и стоимость производства, но могут не обладать прочностью стали или титана.

② Конструкторские соображения: При изготовлении прототипов пресс-форм или небольших партий продукции обрабатываемые материалы экономят время. Производственные формы могут оправдать более высокую стоимость обработки прочных материалов.

7. Отделка поверхности:

① Воздействие: Качество поверхности пресс-формы влияет на эстетику конечного продукта и легкость его выпуска. Высококачественная отделка минимизирует дефекты и сокращает время цикла.

② Конструкторские соображения: Выбирайте материалы с гладкой поверхностью, например инструментальную сталь, для деталей с критическими эстетическими или функциональными требованиями.

8. Химическая стойкость:

① Воздействие: Некоторые пластики или добавки могут разрушать поверхности пресс-форм. Такие материалы, как нержавеющая сталь или титан, выдерживают химическое воздействие, сохраняя целостность формы.

② Конструктивные соображения: Для пресс-форм, используемых с химически агрессивными смолами, приоритет отдается стойким материалам или защитным покрытиям.

9. Стоимость:

① Воздействие: Премиальные материалы, такие как закаленная сталь или титан, увеличивают первоначальные затраты, но со временем снижают расходы на обслуживание и замену.

② Конструктивные соображения: Сбалансируйте затраты на материалы с ожидаемым объемом производства и эксплуатационными требованиями, чтобы оптимизировать окупаемость инвестиций.

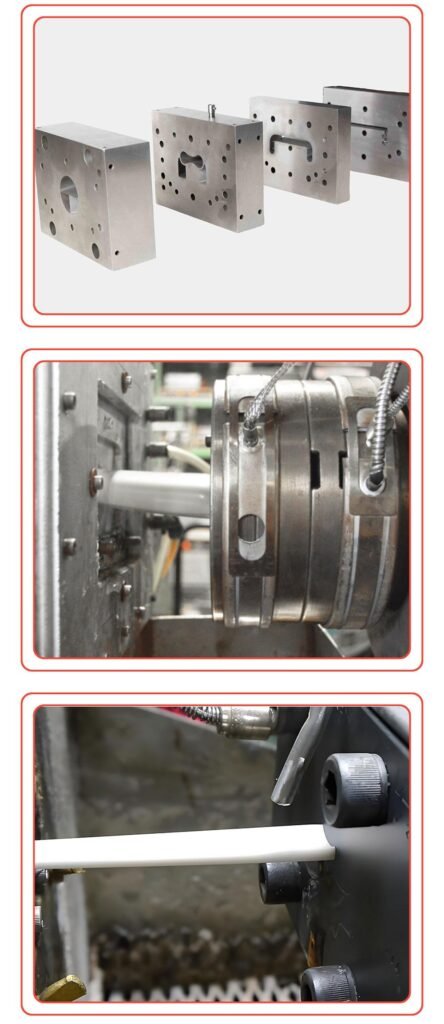

Технологии изготовления пресс-форм для экструзии пластмасс

Пресс-формы для экструзии пластмасс, также известные как экструзионные фильеры, создаются с использованием широкого спектра технологий для достижения желаемой формы, размера и функциональности. Ниже приведен полный обзор наиболее часто используемых технологий производства, объединяющий ключевые детали для лучшего понимания:

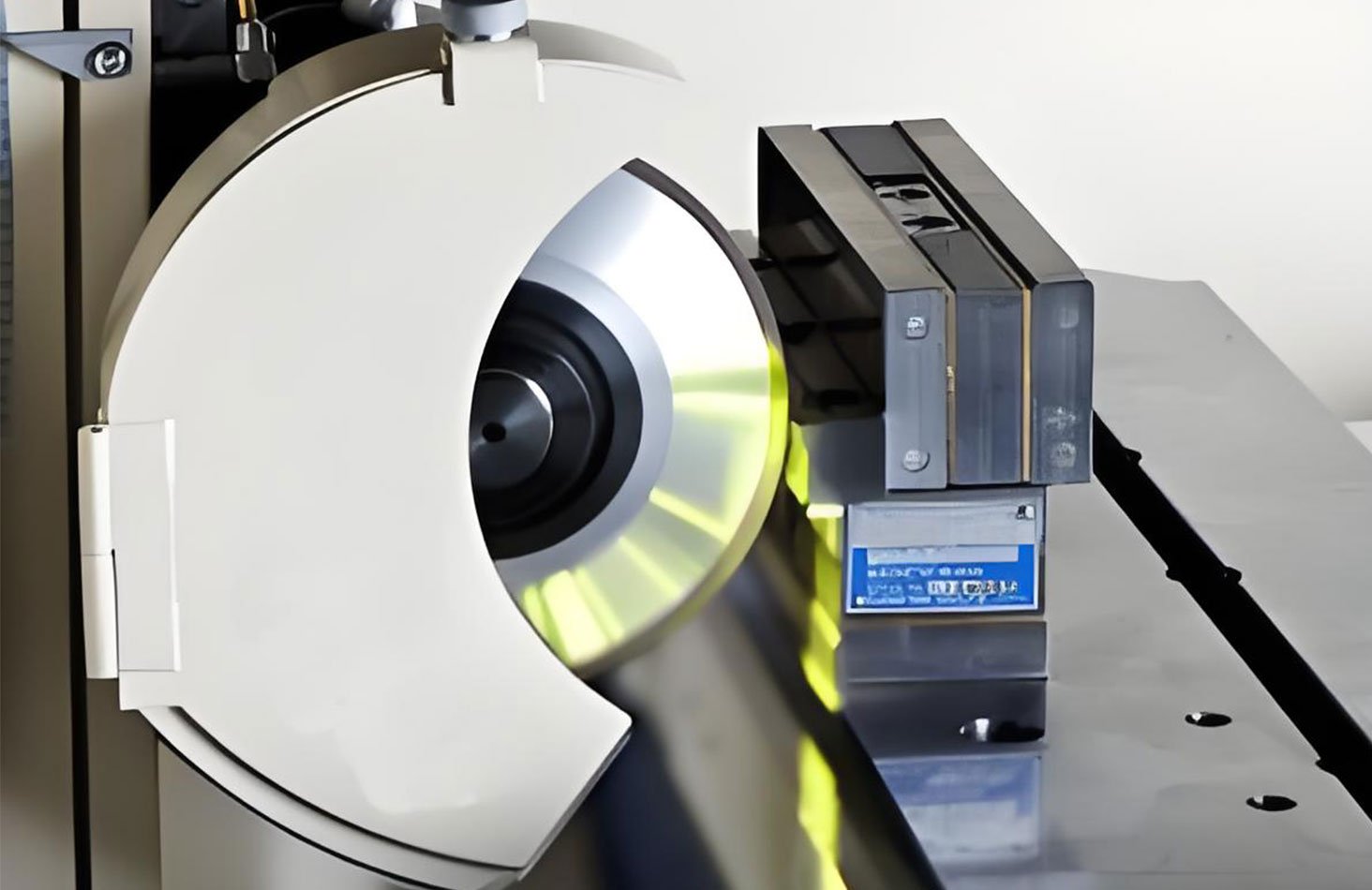

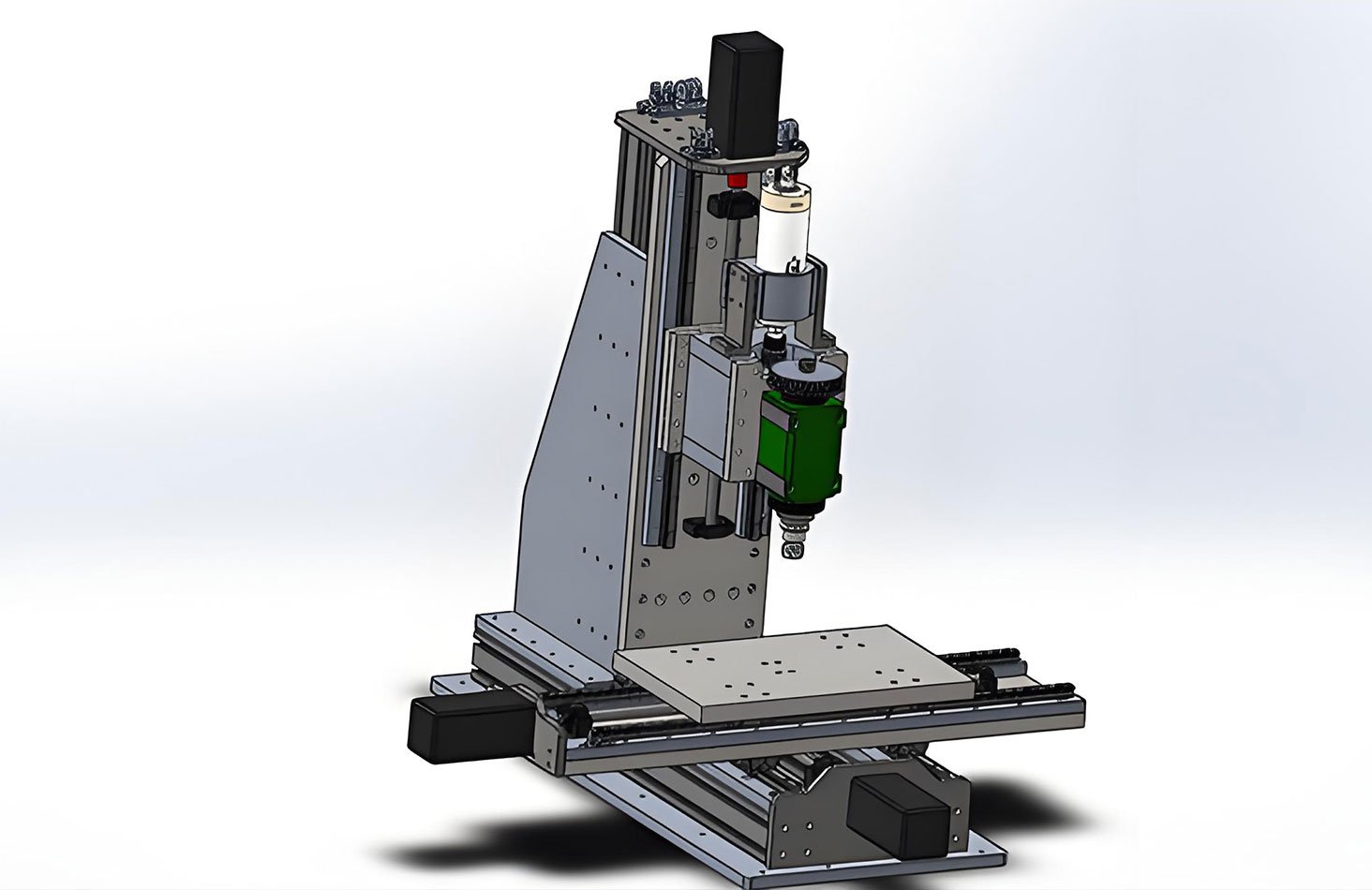

1. Обработка с ЧПУ:

Обработка с ЧПУ использует управляемые компьютером режущие инструменты для точного придания формы таким материалам, как сталь или алюминий. Она отличается высокой точностью и способна обеспечить жесткие допуски, что делает ее идеальной для создания первичных компонентов пресс-форм и внешних геометрических форм с точностью и последовательностью.

2. EDM:

Электроэрозионная обработка использует электрические разряды для эрозии материала, что позволяет создавать сложные формы, глубокие полости и замысловатые внутренние геометрии. Он включает в себя такие разновидности, как электроэрозионный способ протопки для создания детальных полостей и проволочный электроэрозионный способ для точной резки, что делает его подходящим для узких проточных каналов и острых углов.

3. Шлифование:

Шлифование используется для улучшения качества поверхности и точности деталей пресс-форм путем удаления небольшого количества материала с помощью абразивного воздействия. Оно обычно используется на заключительных этапах изготовления пресс-форм для достижения гладких поверхностей и соблюдения жестких допусков на размеры.

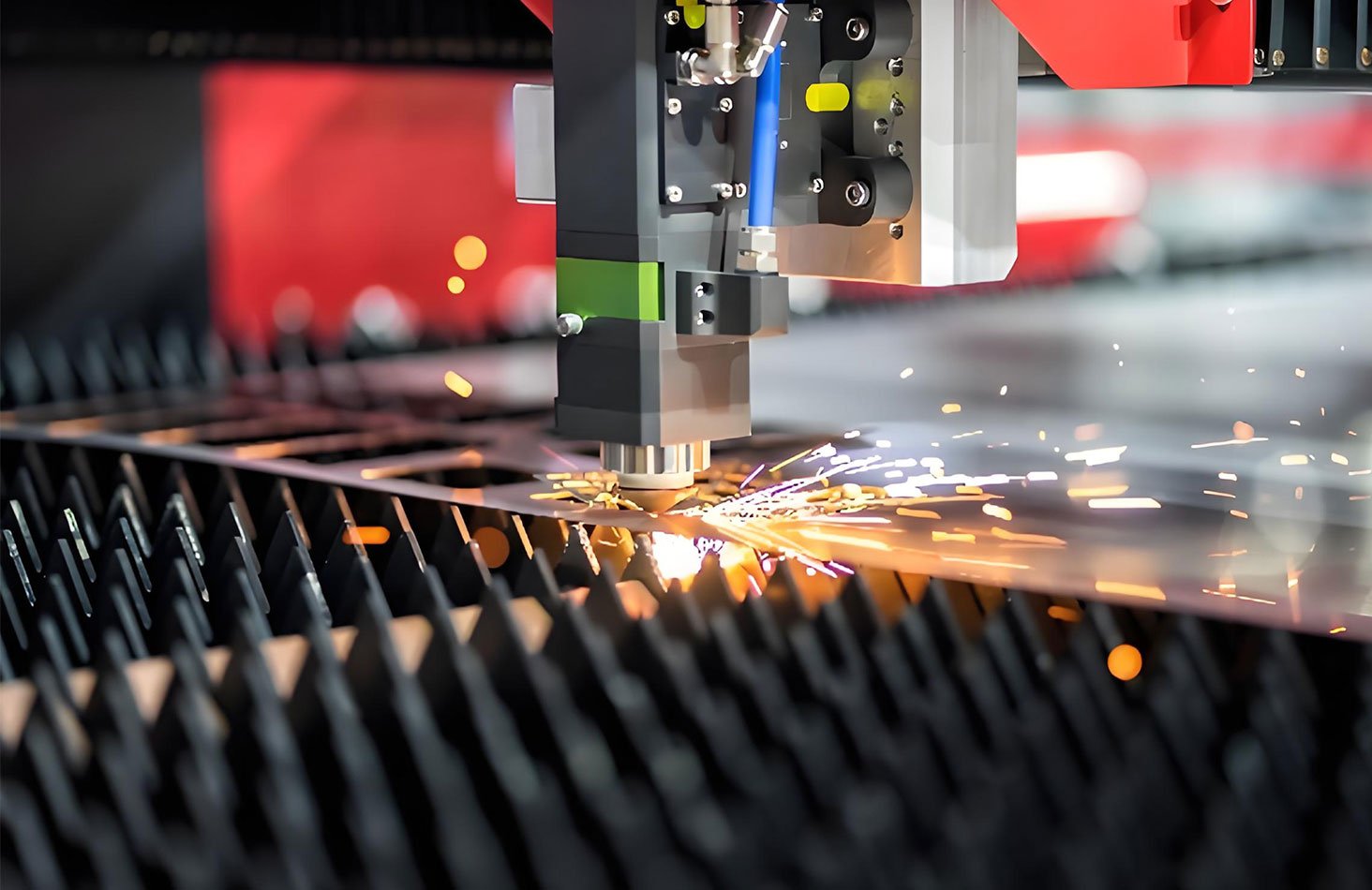

4. Лазерная резка:

Лазерная резка использует мощный лазерный луч для резки и придания формы материалу пресс-формы с высокой точностью. Она обычно используется для тонких пластин или для создания сложных узоров в компонентах пресс-формы, предлагая быстрое и эффективное решение для резки.

5. Фрезерование:

Фрезерование подразумевает использование вращающегося режущего инструмента, или фрезы, для удаления материала с заготовки. Эта технология идеально подходит для обработки больших плоских поверхностей с высокой точностью, а также для создания пазов, контуров и других сложных элементов в деталях пресс-форм.

6. Термообработка:

Процессы термообработки, такие как закалка, отпуск и поверхностная закалка, используются для улучшения свойств материалов пресс-форм. Эта обработка повышает долговечность, износостойкость и прочность пресс-форм, обеспечивая их соответствие требованиям высокопроизводительных приложений.

Каковы производственные процессы экструзионных пресс-форм для пластмасс?

Производство пресс-форм для экструзии пластмасс включает в себя несколько ключевых процессов, которые превращают сырье в функциональные формы для экструзии пластмасс. Ниже приводится подробное описание этих процессов, включающее как общие этапы, так и специфические соображения для обеспечения высочайшего качества и производительности:

Шаг 1: Дизайн и проектирование:

Этап проектирования и конструирования является первым шагом в производстве пресс-форм для экструзии пластмасс. Подробные проекты создаются с помощью программного обеспечения CAD (Computer-Aided Design), и проводится моделирование, чтобы убедиться, что пресс-форма может соответствовать спецификациям продукта и выдерживать поток материала и тепловые нагрузки. На этом этапе учитываются тип пластика, его вязкость, размеры изделия, допуски и совместимость с экструзионной машиной. Окончательно разработанная конструкция должна минимизировать дефекты и оптимизировать производственный процесс, обеспечивая эффективное и бесперебойное производство.

Шаг 2: Выбор материала:

Выбор правильного материала для пресс-формы имеет решающее значение для обеспечения долговечности, износостойкости и способности выдерживать высокое давление и температуру, возникающие в процессе экструзии. Обычно используются такие материалы, как инструментальные стали, например P20, H13, или нержавеющая сталь. При выборе материалов необходимо учитывать такие факторы, как рабочая температура и давление, тип используемого пластика, а также баланс между стоимостью и производительностью. Высококачественные материалы обеспечивают долговечность и стабильность пресс-формы в сложных условиях.

Шаг 3: Обработка:

После завершения проектирования и выбора материала пресс-форма переходит в стадию механической обработки. Для изготовления деталей пресс-формы используются высокоточные технологии обработки, включая фрезерование, точение, сверление и EDM (электроэрозионная обработка) с ЧПУ. Эти методы обеспечивают соответствие пресс-формы требованиям к точности размеров, причем EDM особенно полезна для сложных деталей. Очень важно добиться гладкой поверхности, чтобы минимизировать прилипание пластика во время экструзии и обеспечить эффективное производство.

Шаг 4: Термическая обработка:

Термообработка - важнейший этап повышения прочности и износостойкости пресс-формы. К распространенным видам термообработки относятся закалка, отпуск и азотирование, которые повышают твердость пресс-формы и позволяют ей выдерживать высокое давление и температуру в процессе экструзии. Важно соблюдать баланс между твердостью и прочностью, чтобы избежать хрупкости. Минимизация искажений в процессе обработки - ключевой момент для сохранения точности пресс-формы.

Шаг 5: Полировка и отделка:

После термической обработки пресс-форма подвергается полировке и доводке поверхности. Внутренние поверхности полируются для улучшения текучести пластика и качества поверхности изделия. Также могут наноситься покрытия, такие как хром или никель, для повышения устойчивости к коррозии и износу. Гладкость поверхности пресс-формы напрямую влияет на ее производительность и долговечность, а покрытие помогает предотвратить коррозию и истирание, обеспечивая долговечность пресс-формы на протяжении всего ее жизненного цикла.

Шаг 6: Сборка:

После обработки и доводки всех компонентов пресс-форма тщательно собирается. Это включает в себя выравнивание полостей пресс-формы, вставок и других деталей, чтобы убедиться, что все правильно подогнано друг к другу. Крепления и уплотнения применяются для обеспечения герметичности пресс-формы и сохранения целостности каналов потока во время экструзии. Важно соблюдать жесткие допуски при сборке, чтобы избежать проблем в производстве и обеспечить надлежащее функционирование пресс-формы в рабочих условиях.

Шаг 7: Тестирование и проверка:

После сборки пресс-форма проходит испытания в реальных условиях экструзии с использованием образцов материалов. Цель испытаний - выявить любые проблемы, такие как неравномерный поток, утечки или неточности в размерах. При обнаружении проблем конструкция пресс-формы или технологические параметры корректируются для их устранения. В результате тщательного тестирования и доработки пресс-форма подтверждает соответствие производственным требованиям, обеспечивая стабильное и высококачественное производство.

Шаг 8: Обслуживание и документация:

Для обеспечения надежной работы пресс-формы в течение длительного времени разрабатывается график технического обслуживания. Регулярная чистка, смазка и осмотры необходимы, а изношенные компоненты должны быть своевременно заменены. Также необходимо вести подробную документацию по конструкторским файлам, параметрам обработки и записям технического обслуживания для дальнейшего использования. Правильное техническое обслуживание позволяет свести к минимуму время простоя и продлить срок службы пресс-формы, обеспечивая долгосрочное и эффективное производство.

Как используются экструзионные пресс-формы в различных отраслях промышленности?

Экструзионные пресс-формы - универсальный и необходимый инструмент во многих отраслях промышленности для создания широкого спектра изделий. Формируя материалы в пресс-форме, экструзионные формы позволяют эффективно и непрерывно производить изделия со сложным профилем поперечного сечения. Ниже приведен подробный обзор того, как экструзионные формы используются в различных отраслях.

1. Упаковочная промышленность:

В упаковочной промышленности экструзионные формы используются для производства различных пластиковых упаковочных материалов, в том числе бутылок, контейнеров и туб для продуктов питания, напитков и средств личной гигиены. Среди распространенных материалов - полиэтилен (ПЭ), полипропилен (ПП) и ПЭТ, которые идеально подходят для создания легких, гибких и экономически эффективных упаковочных решений. Процесс экструзии обеспечивает крупносерийное производство с минимальным количеством отходов, удовлетворяя потребности отрасли в массовых изделиях с неизменным качеством.

2. Медицинская промышленность:

Экструзионные формы необходимы в медицинской промышленности для производства таких устройств, как катетеры, проводники, хирургические трубки и имплантируемые устройства. Такие материалы, как ПВХ, полиэтилен (PE) и полипропилен (PP), широко используются благодаря своей биосовместимости и долговечности. Точность экструзии обеспечивает соответствие медицинских компонентов строгим нормативным стандартам безопасности, гигиены и производительности, что делает их ключевыми для производства надежных и высококачественных медицинских изделий.

3. Автомобильная промышленность:

В автомобильном секторе экструзионные формы используются для производства легких, но прочных компонентов, таких как топливопроводы, тормозные магистрали, воздуховоды, оконные рамы и погодные уплотнители. В качестве материалов используются алюминий, ПВХ и различные термопласты. Эти материалы обеспечивают прочность при сохранении небольшого веса, что улучшает характеристики автомобиля и повышает топливную экономичность. Процесс экструзии позволяет изготавливать детали сложной формы и профиля, что очень важно для современных автомобильных конструкций.

4. Аэрокосмическая промышленность:

Экструзионные пресс-формы в аэрокосмической промышленности используются для создания легких и высокопрочных компонентов, таких как топливопроводы, гидравлические линии и элементы конструкций. Такие материалы, как алюминий, титановые сплавы и специализированные полимеры, используются для удовлетворения строгих требований к эксплуатационным характеристикам аэрокосмической техники. Точность и надежность процесса экструзии обеспечивают легкость и долговечность аэрокосмических компонентов, способствуя повышению эффективности и безопасности конструкции самолетов.

5. Индустрия потребительских товаров:

Экструзионные пресс-формы широко используются в индустрии потребительских товаров для производства повседневной продукции, такой как игрушки, предметы домашнего обихода, элементы мебели и упаковочные пленки. Обычно используются такие материалы, как ПВХ, ПЭТ и полистирол (ПС), обеспечивающие баланс прочности, гибкости и экономичности. Процесс экструзии позволяет массово производить легкие, прочные и эстетически разнообразные потребительские товары, удовлетворяя высокий спрос на неизменное качество и дизайн.

6. Текстильная промышленность:

В текстильной промышленности с помощью экструзионных форм получают синтетические волокна, нити и ткани, используемые в одежде, обивке и промышленном текстиле. Такие материалы, как полиэтилентерефталат (ПЭТ), нейлон и акрил, широко используются благодаря своей прочности, гибкости и способности к прядению в тонкие нити. Процесс экструзии обеспечивает непрерывное производство волокон и тканей, которые можно ткать или вязать для создания универсальных и прочных текстильных изделий.

7. Морская индустрия:

В морской промышленности экструзионные пресс-формы используются для создания таких компонентов, как сантехника, вентиляционные системы и конструктивные элементы для лодок и кораблей. Такие материалы, как коррозионностойкий алюминий, обычно используются для того, чтобы противостоять суровой морской среде. Процесс экструзии обеспечивает прочное и легкое решение для создания деталей, которые должны выдерживать воздействие воды и других сложных условий.

8. Строительная промышленность:

В строительстве экструзионные формы используются для производства таких материалов, как трубы, оконные рамы, дверные коробки и конструкционные элементы, включая балки и швеллеры. Обычно используются такие материалы, как ПВХ, алюминий и сталь. Процесс экструзии позволяет производить длинные, непрерывные секции с нестандартными профилями, что делает его идеальным для создания строительных компонентов, требующих одновременно прочности и долговечности, а также минимизации отходов материалов в процессе производства.

9. Электротехническая и электронная промышленность:

Экструзионные пресс-формы играют важную роль в электротехнической и электронной промышленности, где они используются для создания таких компонентов, как теплоотводы, изоляция проводов, кабельные оболочки и корпуса для электронных устройств. Для обеспечения долговечности, гибкости и электроизоляции обычно используются такие материалы, как термопласты и алюминий. Точность экструзии обеспечивает однородность этих компонентов и их соответствие требуемым спецификациям для обеспечения производительности и безопасности электрических систем.

10. Фармацевтическая промышленность:

В фармацевтической промышленности экструзионные формы используются для производства таких изделий, как оболочки таблеток, капсулы и шприцы. В качестве материалов используются термопласты, такие как ПВХ, которые обеспечивают необходимые свойства для производства продукции медицинского назначения. Процесс экструзии необходим для обеспечения высокой точности производства фармацевтических компонентов и соответствия строгим стандартам гигиены и безопасности, гарантируя надежность и безопасность каждого продукта для медицинского применения.

Вопросы и ответы для клиента

Начало работы с Uplastech

Есть вопросы? У нас есть ответы.

Мы специализируемся на процессах экструзии и прецизионном изготовлении пресс-форм, предлагая индивидуальные решения для удовлетворения ваших производственных потребностей.

Мы работаем с различными отраслями промышленности, включая автомобилестроение, электронику и потребительские товары, уделяя особое внимание B2B-партнерствам.

Да, мы адаптируем наши решения к вашим уникальным требованиям.

Свяжитесь с нами

Напишите нам или заполните форму ниже, чтобы получить предложение.

Электронная почта: uplastech@gmail.com