Термоформовка - это универсальный производственный процесс, используемый в таких отраслях, как упаковочная, автомобильная и медицинская, для создания сложных форм из пластиковых листов. Однако одной из постоянных проблем при термоформовке является управление изменения толщины1-изменения толщины стенок конечного продукта, которые могут повлиять на его прочность, внешний вид и функциональность. В этом блоге рассматриваются основные причины таких отклонений толщины и предлагаются способы их контроля для оптимизации качества продукции.

Изменения толщины термоформованных изделий в основном вызваны растяжением в процессе формования, на которое влияют конструкция пресс-формы, методы формования, параметры процесса и свойства материала.

Изучив эти факторы, производители смогут лучше понять и смягчить колебания толщины, обеспечив стабильность и высокие эксплуатационные характеристики продукции.

Изменения толщины при термоформовке неизбежны, но ими можно управлять.Правда

Хотя растягивание по своей природе вызывает некоторую вариативность, стратегическое проектирование и корректировка процессов могут минимизировать его влияние.

Изменения толщины происходят только из-за конструкции пресс-формы.Ложь

Конструкция пресс-формы является ключевым фактором, но свойства материала и технологические параметры также вносят значительный вклад в изменение толщины.

- 1. Что такое термоформование и почему происходит изменение толщины?

- 2. Как различные методы формовки влияют на изменение толщины?

- 3. Какую роль играют параметры процесса в изменении толщины?

- 4. Как свойства материала влияют на изменение толщины?

- 5. Какие существуют практические способы управления изменениями толщины?

- 6. Заключение

Что такое термоформование и почему происходит изменение толщины?

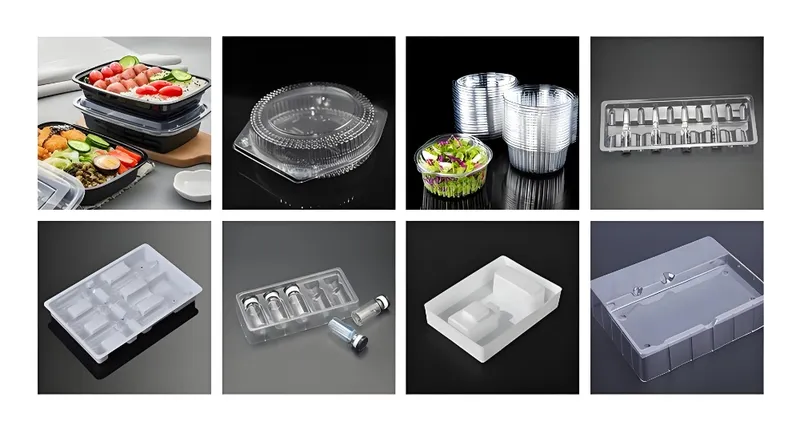

Термоформование подразумевает нагрев пластикового листа до податливого состояния, придание ему формы и обрезку для получения конечного продукта. Изменения толщины возникают по мере растяжения пластика в процессе формования, что приводит к образованию более тонких стенок в одних местах и более толстых - в других. Эти изменения зависят от множества факторов, включая конструкцию пресс-формы, методы формования, технологические условия и свойства используемого пластика.

При термоформовке пластиковый лист нагревается и формуется, при этом изменение толщины происходит в результате растяжения, что зависит от сложности формы, поведения материала и контроля процесса.

| Фактор | Влияние на толщину |

|---|---|

| Дизайн пресс-формы2 | Острые углы и глубокие прорисовки увеличивают растяжение |

| Свойства материала3 | Сопротивление растяжению зависит от типа пластика |

| Параметры процесса | Температура и давление влияют на поток материала |

Конструкция и сложность пресс-формы

Формы с глубокими полостями или замысловатыми формами требуют, чтобы пластик сильнее растягивался в определенных областях, истончая стенки. Например, глубокий поднос будет иметь более тонкие бока и дно по сравнению с более плоскими участками.

Метод формовки

Такие методы, как вакуумная формовка, формовка под давлением и формовка с помощью плунжера, влияют на то, насколько равномерно растягивается пластик. Вакуумная формовка4Например, глубокие участки могут истончаться сильнее, чем при формовании под давлением.

Параметры процесса

Температура, время нагрева и параметры давления определяют, как будет течь пластик. Неравномерный нагрев может привести к неравномерному растяжению, а неправильное давление - к чрезмерному утончению.

Свойства материала

Термопласты, такие как ПЭТ, ПВХ и полистирол5 растягиваются по-разному. ПЭТ может сильнее истончаться при глубокой вытяжке, в то время как жесткость ПВХ может противостоять чрезмерному растяжению при правильном нагреве.

Конструкция пресс-формы является основной причиной изменения толщины при термоформовке.Ложь

Хотя конструкция пресс-формы имеет большое значение, она является одним из нескольких факторов, включая выбор материала и параметры процесса.

Использование формовки с помощью плунжера позволяет уменьшить отклонения по толщине.Правда

Формирование с помощью плунжера обеспечивает равномерное растяжение листа, улучшая его толщину.

Как различные методы формовки влияют на изменение толщины?

Метод, используемый для придания формы пластиковому листу, играет решающую роль в распределении толщины. Каждый метод по-разному прикладывает усилие, влияя на то, как материал растягивается и прилегает к форме.

Вакуумная формовка, формовка под давлением и формовка с помощью плунжера6 Толщина каждого удара различна, при этом формование с помощью плунжера часто дает наиболее равномерные результаты.

Вакуумная формовка

В этом методе используется вакуум для притягивания нагретого листа к форме. Он экономичен, но может привести к неравномерной толщине, особенно в глубоких частях, где основа значительно утончается.

Формование под давлением

Применяя положительное давление воздуха, эта техника прижимает лист к форме, обеспечивая лучший контроль и более равномерную толщину, особенно для детальных дизайнов.

Формование с помощью плунжера

Плунжер предварительно растягивает лист перед контактом с пресс-формой, распределяя материал более равномерно. Это уменьшает утонение в сложных или глубоких деталях.

Вакуумная формовка всегда приводит к неравномерной толщине.Ложь

Хотя это может привести к неравномерности, правильная конструкция пресс-формы и изменения в технологическом процессе могут повысить однородность.

Формование с помощью плунжера - лучший метод для достижения равномерной толщины.Правда

Его механизм предварительного растяжения обеспечивает более равномерное распределение материала.

Какую роль играют параметры процесса в изменении толщины?

Параметры процесса, такие как температура, продолжительность нагрева и давление, напрямую влияют на поведение пластика в процессе формования, что сказывается на равномерности толщины.

Температура формования, время нагрева и давление7 контролируют текучесть и растяжение пластика, влияя на распределение толщины.

Температура формования

Слишком низкая температура препятствует равномерному растяжению, а чрезмерный нагрев может привести к истончению или разрыву. Идеальный диапазон зависит от материала.

Время нагрева

Неравномерный или недостаточный нагрев создает горячие точки, что приводит к неравномерному растяжению и изменению толщины детали.

Уровни давления

При формовании под давлением более высокое давление улучшает детализацию формы, но может сильнее растянуть некоторые участки, в то время как низкое давление может оставить неравномерную толщину.

Более высокие температуры формования всегда приводят к более тонким стенкам.Ложь

Повышение температуры увеличивает расход, но баланс с другими факторами предотвращает чрезмерное истончение.

Равномерный нагрев необходим для равномерного распределения толщины.Правда

Равномерный нагрев обеспечивает равномерную податливость, уменьшая неравномерное растяжение.

Как свойства материала влияют на изменение толщины?

Выбор термопластика влияет на то, как растягивается лист и, следовательно, на толщину конечного продукта. Каждый материал обладает уникальными характеристиками, которые влияют на его поведение при формовании.

Термопласты, такие как ПЭТ, ПВХ и полистирол, обладают различными свойствами растяжения, что влияет на толщину, получаемую при термоформовании.

ПЭТ (полиэтилентерефталат)

Широко используемый в упаковке, ПЭТ отличается прозрачностью и прочностью, но при глубокой вытяжке сильно истончается, что требует тщательного планирования формы.

ПВХ (поливинилхлорид)

Жесткость ПВХ противостоит чрезмерному растяжению, но неравномерный нагрев все же может привести к несовпадению толщины.

Полистирол

Применяемый в одноразовых изделиях, полистирол растягивается относительно равномерно, но требует точного контроля температуры, чтобы избежать чрезмерного истончения.

Все термопласты ведут себя одинаково при термоформовании.Ложь

Уникальные свойства каждого материала обуславливают различные модели растяжения и толщины.

Выбор материала имеет решающее значение для управления изменениями толщины.Правда

Соответствие поведения материала при растяжении потребностям детали улучшает контроль толщины.

Какие существуют практические способы управления изменениями толщины?

Контроль над изменениями толщины требует комплексного подхода, сочетающего продуманную конструкцию, точный контроль процесса и обоснованный выбор материала.

Минимизация изменений толщины благодаря оптимизированной конструкции пресс-формы8равномерный нагрев, подходящие методы формовки и индивидуальный подбор материала.

Контрольный список для управления толщиной

-

Дизайн пресс-формы: Используйте плавные переходы и избегайте острых углов, чтобы избежать чрезмерного растяжения.

-

Равномерное отопление9: Обеспечьте постоянную температуру листа, чтобы избежать неравномерного потока.

-

Метод формовки: Для сложных деталей, требующих равномерной толщины, выбирайте формовку с помощью плунжера.

-

Выбор материала10: Выбирайте пластики с растягивающимися свойствами, подходящими для данной конструкции.

Выбор процесса Принятие решений

Рассмотрите возможность термоформовки, когда:

-

Эффективность затрат: Он идеально подходит для небольших и средних тиражей и создания прототипов.

-

Сложность: Он справляется с замысловатыми формами, хотя толщина требует контроля.

-

Использование материала: Он отлично подходит для изготовления тонкостенных деталей, но для больших объемов ему не хватает точности литья под давлением.

При правильной технике изменения толщины можно полностью исключить.Ложь

Некоторая вариативность неизбежна, но ее можно значительно уменьшить.

Тщательная разработка пресс-формы и контроль процесса могут значительно уменьшить отклонения по толщине.Правда

Оптимизация этих элементов улучшает равномерность толщины.

Заключение

Изменения толщины в термоформованных изделиях обусловлены растяжением пластикового листа в процессе формования, что зависит от конструкции пресс-формы, методов формования, параметров процесса и свойств материала. Хотя полностью устранить эти отклонения невозможно, ими можно эффективно управлять с помощью продуманной конструкции, точных корректировок технологического процесса и стратегического выбора материала. Понимание этих причин позволяет производителям повысить качество, производительность и экономическую эффективность продукции.

-

Понимание причин изменения толщины может помочь производителям улучшить качество продукции и согласованность процессов термоформования. ↩

-

Изучение влияния конструкции пресс-формы на толщину может привести к улучшению качества продукции и оптимизации производственных процессов. ↩

-

Изучение свойств материалов может улучшить процесс выбора лучших термоформованных изделий и уменьшить количество дефектов. ↩

-

Изучите эту ссылку, чтобы понять плюсы и минусы вакуумной формовки, ключевого метода формования пластика, и то, как она влияет на распределение толщины. ↩

-

Знакомство с этими материалами расширит ваши знания об их применении и эффективности в различных технологиях формования. ↩

-

Понимание этих методов формовки поможет вам выбрать оптимальный способ достижения равномерной толщины в ваших проектах. ↩

-

Понимание этих параметров имеет решающее значение для оптимизации процессов формования пластмасс и достижения желаемой равномерности толщины. ↩

-

Изучение стратегий проектирования пресс-форм может значительно повысить качество и стабильность термоформованных изделий. ↩

-

Узнайте о важности равномерного нагрева при термоформовании для обеспечения стабильного качества и производительности продукции. ↩

-

Понимание выбора материала имеет решающее значение для оптимизации процессов термоформования и достижения желаемых характеристик продукции. ↩