Эффективные решения для выдувного формования под давлением

Откройте для себя первоклассные технологии инжекционно-выдувного формования в Uplastech. Повысьте эффективность производства с помощью наших инновационных решений для различных областей применения.

Руководство по индивидуальному решению для литья под давлением с выдувом

Что такое выдувное формование под давлением?

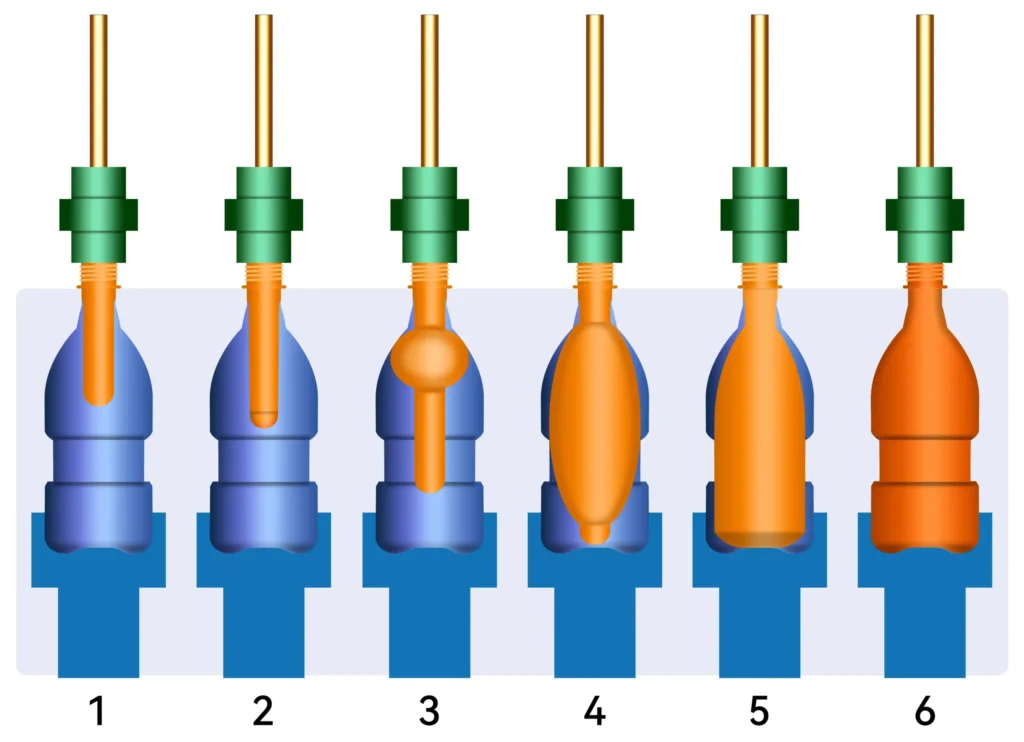

Литье под давлением с раздувом (IBM) - это технология производства полых пластиковых изделий, таких как бутылки и контейнеры, путем объединения литья под давлением и выдувного формования. Процесс начинается с впрыска расплавленного пластика в пресс-форму для формирования преформы - небольшой, похожей на трубку формы с закрытым концом. Затем эта заготовка переносится на станцию выдувного формования, где она раздувается сжатым воздухом и принимает форму конечной формы. После охлаждения изделие выбрасывается, готовое к использованию. IBM ценится за способность создавать тонкостенные высококачественные изделия с равномерной толщиной и прозрачностью, что делает ее популярной в таких отраслях, как упаковка и фармацевтика.

IBM работает в двух основных вариантах: одностадийный процесс, когда преформа формуется и выдувается в одном непрерывном цикле, и двухстадийный процесс, когда преформы формуются, охлаждаются и хранятся перед повторным нагревом и последующим выдувом. Благодаря такой гибкости IBM подходит как для небольших, так и для крупных серий. Процесс позволяет получать полностью готовые изделия без излишков материала (flash), что является чистым и эффективным решением для изделий, требующих точности, таких как бутылки для напитков, банки для косметики и медицинские контейнеры.

Как работает выдувное формование под давлением? Пошаговое руководство

Литье под давлением с раздувом (IBM) - это производственный процесс, сочетающий в себе точность литья под давлением и эффективность выдувного формования для производства высококачественных полых пластиковых изделий, таких как бутылки, банки и контейнеры. Этот метод широко используется в таких отраслях, как фармацевтика, косметика и упаковка продуктов питания, благодаря своей способности создавать небольшие сложные детали с отличной консистенцией и минимальным количеством отходов. Ниже приводится подробное пошаговое руководство по работе литья под давлением.

Шаг 1: Литье под давлением (создание преформы):

Процесс начинается с литья под давлением. Пластиковые гранулы, такие как полиэтилентерефталат (ПЭТ) или полиэтилен высокой плотности (ПЭВП), подаются в машину для литья под давлением. Пластик нагревается до расплавления, а затем под высоким давлением впрыскивается в полость пресс-формы. В этой форме расплавленный пластик превращается в преформу - небольшую, похожую на трубку конструкцию с готовым горлышком (например, резьбой для крышки бутылки) и толстой стенкой, которая впоследствии будет растягиваться на этапе выдувания.

- Преформа содержит точное количество пластика, необходимое для конечного продукта, что позволяет сократить количество отходов.

- Отделка шеи полностью сформирована на этом этапе и остается неизменной на протяжении всего процесса.

Шаг 2: Перенесите на станцию выдувного формования:

После создания преформы она передается на станцию выдувного формования. Это может происходить вручную или автоматически, в зависимости от установки. В автоматизированных системах поворотный стол или захват эффективно перемещают преформу, сохраняя ее форму.

- При одностадийном процессе заготовка переносится сразу же, пока она еще теплая.

- В двухстадийном процессе заготовки охлаждаются, хранятся, а затем вновь нагреваются для выдувания.

Шаг 3: Нагрев заготовки:

На станции выдувного формования преформа нагревается до точной температуры, при которой она становится мягкой и податливой, но не полностью расплавленной. Это подготавливает пластик к растяжению на этапе выдува.

- Например, ПЭТ-преформы обычно нагревают до 90-110°C.

- Равномерный нагрев очень важен для обеспечения равномерного растяжения и предотвращения таких дефектов, как неравномерная толщина стенок.

Шаг 4: Выдувание заготовки:

Нагретая заготовка зажимается в выдувную форму, соответствующую форме конечного продукта. В нее вставляется выдувной штифт или игла, и в преформу вдувается сжатый воздух (обычно под давлением 2-4 МПа или 290-580 фунтов на квадратный дюйм). Под давлением воздуха преформа расширяется и растягивается, прилегая к внутренним стенкам пресс-формы.

- Пластик растягивается двухосно (в радиальном и осевом направлениях), утончаясь и образуя стенки изделия.

- Шея, уже готовая, осталась без изменений.

Шаг 5: Охлаждение формы:

После того как преформа примет форму, форму охлаждают, чтобы пластик затвердел. Для этого по каналам в пресс-форме обычно циркулирует холодная вода.

- Равномерное охлаждение предотвращает коробление и деформацию.

- Время охлаждения зависит от материала и толщины стенок, но оптимизировано с учетом эффективности.

Шаг 6: Выброс готового продукта:

После застывания пластика форма открывается, и готовый продукт извлекается наружу. Теперь он готов к упаковке или дополнительной обработке, такой как маркировка или розлив.

- IBM производит полностью готовые изделия без излишков материала, исключая этапы обрезки.

- Процесс обеспечивает высокую повторяемость для стабильного качества.

Какие материалы обычно используются при литье под давлением?

Для литья под давлением обычно используются такие термопластичные материалы, как ПЭТ, ПЭНД, ПП и ПВХ, каждый из которых выбирается за свои особые свойства, соответствующие потребностям конечного продукта. ПЭТ (полиэтилентерефталат) предпочитают использовать для изготовления бутылок для напитков благодаря его прозрачности и газонепроницаемости, а ПЭВП (полиэтилен высокой плотности) выбирают за его долговечность и химическую стойкость, что идеально подходит для бутылок для моющих средств. Полипропилен (PP) обеспечивает термостойкость и гибкость для пищевых контейнеров, а поливинилхлорид (PVC) - универсальность для косметической упаковки.

Выбор материала влияет на производительность, стоимость и внешний вид продукта. Например, прозрачность ПЭТ делает его идеальным для демонстрации содержимого, а прочность ПЭНД подходит для промышленного применения. Другие материалы, такие как ABS, полистирол или поликарбонат, могут использоваться для специальных нужд, таких как устойчивость к ультрафиолету или повышенная прочность. Ниже приведена таблица с описанием этих материалов и их ключевых характеристик:

| Материал | Основные свойства | Общее использование |

|---|---|---|

| ПЭТ | Прозрачность, газовый барьер, легкость | Бутылки для напитков |

| ПНД | Долговечность, химическая стойкость | Кувшины для молока, бутылки для моющих средств |

| PP | Термостойкость, гибкость | Пищевые контейнеры, медицинские приборы |

| ПВХ | Гибкость, четкость | Косметические флаконы, трубки |

Преимущества и недостатки выдувного формования под давлением

Выдувное формование под давлением обладает неоспоримыми преимуществами, включая производство высококачественных тонкостенных изделий с равномерной толщиной и без вспышек, что делает его идеальным для малых и средних емкостей, таких как бутылки и банки. Однако оно имеет и недостатки, такие как более высокая стоимость из-за сложного оборудования и более низкие темпы производства для некоторых областей применения по сравнению с альтернативами, такими как экструзионно-выдувное формование.

Преимущества:

① Превосходное качество: Изделия с отличной четкостью, равномерными стенками и точными размерами.

② Без вспышки: устраняет излишки материала, сокращая количество отходов и постобработку.

Универсальность: Подходит как для узких, так и для широких горлышек.

Недостатки:

① Стоимость: Требуется дорогостоящее оборудование и пресс-формы, что увеличивает первоначальные инвестиции.

② Скорость: При больших объемах производства может быть медленнее, чем при экструзионно-выдувном формовании.

Ограничение по размеру: Лучше всего подходит для небольших контейнеров, а не для крупных промышленных деталей.

Каковы типичные области применения выдувного формования под давлением?

Литье под давлением широко используется для создания полых пластиковых изделий, таких как бутылки для напитков, пищевые контейнеры, фармацевтическая упаковка и косметические баночки, благодаря своей способности производить легкие, прочные и визуально привлекательные изделия. Его точность и качество делают его незаменимым в отраслях, где требуются надежные упаковочные решения.

Бутылки для напитков:

ПЭТ-бутылки для воды и газировки выигрывают от прочности и прозрачности IBM.

Контейнеры для еды:

В банках для соусов или детского питания обычно используется полипропилен для герметичного и безопасного хранения.

Медицинская упаковка:

Прозрачные, стерильные контейнеры для лекарств обеспечивают безопасность и наглядность.

Косметические контейнеры:

Стильные флаконы для кремов и лосьонов демонстрируют гибкость дизайна IBM.

Выдувное формование под давлением в сравнении с другими технологиями формования

Выдувное формование под давлением позволяет производить полые тонкостенные изделия с высокой точностью, в отличие от обычного литья под давлением, которое лучше подходит для массивных деталей, или экструзионно-выдувного формования, для которого скорость важнее точности. IBM превосходит их там, где важны качество и эстетика, в то время как альтернативные варианты могут соответствовать различным потребностям.

1. Экструзионно-выдувное формование (ЭВФ): EBM быстрее и дешевле при больших тиражах, но при использовании флэш-памяти получаются менее точные изделия. IBM предлагает лучшее качество и отсутствие обрезки.

2. Vs. Обычное литье под давлением: Литье под давлением идеально подходит для сплошных деталей, но не может эффективно создавать полые конструкции, как IBM.

| Техника | Лучшее для | Плюсы | Cons |

|---|---|---|---|

| IBM | Полые, тонкостенные детали | Высокая точность, без вспышки | Дороже, медленнее |

| EBM | Большие простые контейнеры | Быстро, экономично | Менее точный, вспышка |

| Литье под давлением | Цельные детали | Высокая детализация, быстрота | Ограничение на твердые конструкции |

Выдувное формование под давлением: Исчерпывающее руководство

Откройте для себя литье под давлением: его процесс, области применения и преимущества перед другими методами формования. Идеально подходит для производителей, стремящихся к точности и эффективности.

Руководство по индивидуальному решению для литья под давлением с выдувом

- Какое оборудование необходимо для выдувного формования под давлением?

- Каковы основные советы по проектированию для выдувного формования под давлением?

- Каковы распространенные дефекты при литье под давлением?

- Как можно оптимизировать процесс литья под давлением?

- Какие факторы окружающей среды следует учитывать?

- Как правильно выбрать материал для пресс-формы для литья под давлением?

Какое оборудование необходимо для выдувного формования под давлением?

Литье под давлением с раздувом (IBM) - это прецизионный производственный процесс, сочетающий литье под давлением и формование с раздувом для получения высококачественных полых пластиковых изделий, таких как бутылки и контейнеры. Для достижения этой цели требуется несколько специализированных единиц оборудования, каждая из которых играет важную роль в процессе. Вот подробный обзор основного оборудования:

1. Машина для литья под давлением:

Это сердце процесса IBM, отвечающее за создание преформы - небольшой, похожей на трубку пластиковой формы, которая служит отправной точкой для конечного продукта. Машина расплавляет пластиковую смолу (например, ПЭТ или ПЭНД) и впрыскивает ее в форму под высоким давлением. Она состоит из узла впрыска, который управляет потоком расплавленного пластика, и системы зажимов для надежной фиксации формы. Благодаря точности этой машины преформа имеет одинаковые размеры и распределение материала, что крайне важно для последующего равномерного выдувания.

2. Станция выдувного формования:

После того как преформа сформирована, ее переносят на станцию выдувного формования, где она раздувается до окончательной формы. Эта станция включает в себя выдувную форму, определяющую внешние контуры изделия, и систему подачи сжатого воздуха (обычно 2-4 МПа или 290-580 фунтов на квадратный дюйм). Воздух расширяет нагретую преформу до тех пор, пока она не прилегает к внутренней поверхности формы, образуя полый предмет. Станция выдувного формования должна поддерживать точное давление и время, чтобы избежать таких дефектов, как неполное расширение.

3. Формы:

Для IBM требуются две разные формы: литьевая форма для формирования преформы и выдувная форма для формирования конечного продукта. Эти формы обычно изготавливаются из прочных материалов, таких как сталь или алюминий, и рассчитаны на высокие температуры и давление. Пресс-форма для литья под давлением формирует такие важные элементы, как отделка горловины, а выдувная пресс-форма определяет форму корпуса. Конструкция и качество пресс-формы напрямую влияют на стабильность продукта и эффективность производства.

4. Оборудование для кондиционирования (опция):

В некоторых установках IBM, особенно в одностадийных процессах, используется станция кондиционирования для регулировки температуры преформы перед выдувом. Это гарантирует, что пластик будет достаточно мягким для равномерного растяжения, но не настолько горячим, чтобы неконтролируемо деформироваться. Кондиционирование может включать зоны нагрева или охлаждения, в зависимости от материала и требований к изделию, и имеет решающее значение для достижения прозрачности и прочности таких изделий, как бутылки из ПЭТ.

5. Механизм передачи:

Для перемещения преформы между станциями в системах IBM используется передаточный механизм, например, поворотный стол, система индексации или стержневые штанги. В многопозиционных машинах стержневые штанги удерживают преформу по мере ее продвижения от впрыска к кондиционированию (если применимо) и выдуву. Такая автоматизация обеспечивает непрерывный рабочий процесс, сводя к минимуму задержки и поддерживая выравнивание для точного формования.

Каковы основные советы по проектированию для выдувного формования под давлением?

Проектирование для литья под давлением требует тщательного планирования, чтобы процесс шел гладко, а конечный продукт соответствовал стандартам качества и функциональности. Ключевыми моментами являются конструкция преформы, выбор материала и конкретные геометрические факторы. Ниже перечислены важнейшие аспекты проектирования, на которые следует обратить внимание:

1. Дизайн заготовки:

Преформа - это краеугольный камень IBM, ее конструкция определяет, как пластик растягивается во время выдувания. Она должна соответствовать форме конечного продукта, с точным контролем длины, диаметра и толщины стенок. Плохо спроектированная преформа может привести к неравномерному растяжению, вызывая появление тонких участков или избытка материала. Например, для бутылки с широким корпусом требуется преформа с более толстыми стенками в тех местах, которые будут сильнее растягиваться, обеспечивая равномерную толщину готового изделия.

2. Отделка грифа:

Горловина изделия - часто включающая резьбу, защелкивающиеся элементы или уплотнительные поверхности - формируется на этапе впрыска и остается неизменной при выдуве. Это требует высокой точности при изготовлении пресс-формы для впрыска, чтобы обеспечить выравнивание горловины с колпачками или крышками. Конструкторы должны учитывать допуски и усадку, чтобы избежать протечек или проблем с совместимостью, особенно в таких областях применения, как бутылки для напитков.

3. Выбор материала:

Выбор пластика влияет как на технологичность, так и на характеристики изделия. К распространенным материалам IBM относятся полиэтилентерефталат (PET), полиэтилен высокой плотности (HDPE) и полипропилен (PP), которые выбирают за их растяжимость и прочность. Материал должен обладать нужным индексом текучести расплава и термическими свойствами, чтобы выдерживать впрыскивание и выдувание без разрушения. Например, ПЭТ предпочитают за его прозрачность и барьерные свойства в упаковке.

4. Толщина стенок и коэффициент обдува:

Достижение равномерной толщины стенок является основной задачей в IBM. Коэффициент раздува - отношение диаметра конечного изделия к диаметру преформы - должен быть оптимальным (обычно от 1,5 до 3), чтобы предотвратить чрезмерное истончение или неполное расширение. Конструкторы рассчитывают это соотношение на основе формы изделия и свойств материала, соответствующим образом подгоняя преформу.

5. Углы наклона и выпуск деталей:

Включение в конструкцию небольших углов осадки (1-2 градуса) облегчает извлечение изделия из формы. Без этих углов пластик может прилипнуть, что приведет к повреждению поверхности или задержке производства. Это особенно важно для глубоких или сложных форм.

Каковы распространенные дефекты при литье под давлением?

Литье под давлением может производить исключительные изделия, но при отсутствии тщательного контроля за процессом может возникнуть несколько распространенных дефектов. Понимание этих проблем, их причин и методов предотвращения является ключом к поддержанию качества. Вот наиболее часто встречающиеся дефекты:

1. Неравномерная толщина стенок:

Это происходит, когда преформа растягивается неравномерно, в результате чего образуются тонкие или толстые участки. Причинами могут быть неправильная конструкция преформы (например, неправильное распределение толщины стенок), неравномерный нагрев или неоптимальное давление обдува. Тонкие участки ослабляют изделие, в то время как толстые участки увеличивают стоимость материала. Регулярная калибровка настроек температуры и давления может уменьшить эти проблемы.

3. Искривление:

Деформация происходит, когда изделие деформируется после выталкивания, часто из-за неравномерного охлаждения или остаточных напряжений в пластике. Например, если одна сторона охлаждается быстрее, чем другая, изделие может деформироваться. Чтобы предотвратить это, обеспечьте равномерное охлаждение по всей форме и дайте достаточное время на охлаждение перед извлечением.

3. Неполное выдувание:

В результате этого дефекта изделие приобретает неправильную форму, поскольку преформа не полностью расширяется, чтобы заполнить форму. Он может возникнуть из-за недостаточного давления воздуха, засорения воздушного канала или слишком холодной для растяжения преформы. Проверка систем подачи воздуха и температуры преформы может решить эту проблему.

4. Поверхностные дефекты:

Пузырьки, разводы или шероховатости на поверхности изделия могут быть следствием загрязнения смолы, избыточной влажности или плохой вентиляции формы. Эти дефекты влияют на эстетику и, в некоторых случаях, на функциональность. Использование чистых, сухих материалов и поддержание форм с надлежащими вентиляционными отверстиями может устранить проблемы с поверхностью.

Как можно оптимизировать процесс литья под давлением?

Оптимизация процесса выдувного формования под давлением повышает эффективность, снижает затраты и улучшает качество продукции. Это предполагает точную настройку параметров процесса, модернизацию оборудования и внедрение интеллектуальных технологий. Вот как добиться оптимизации:

1. Контроль температуры:

Точное управление температурой имеет решающее значение на каждом этапе. Во время впрыска пластик должен быть равномерно расплавлен, а для выдувания преформа должна иметь оптимальную температуру (например, 90-110°C для ПЭТ). Перегрев может привести к разрушению материала, а недогрев препятствует правильному растяжению. Современные системы с датчиками температуры в режиме реального времени обеспечивают постоянство.

2. Регулировка давления наддува:

Давление воздуха, используемое для надувания преформы, должно соответствовать материалу и конструкции изделия. Слишком высокое давление может привести к разрыву преформы, а слишком низкое - к неполному раздуванию. Точная настройка давления (обычно 2-4 МПа), основанная на пробных испытаниях, позволяет добиться идеальной толщины стенок и формы.

3. Сокращение времени цикла:

Сокращение времени на каждую стадию - впрыск, перенос, выдув и охлаждение - повышает производительность. Однако при этом необходимо соблюдать баланс с качеством; например, слишком сильное сокращение времени охлаждения может привести к короблению. Эффективные системы охлаждения пресс-формы (например, водяные каналы) помогают сохранить качество при более быстрых циклах.

4. Оптимизация пресс-формы:

Модернизация конструкции пресс-формы с помощью усовершенствованных каналов охлаждения, улучшенной вентиляции и прочных материалов сокращает время цикла и количество дефектов. Например, пресс-формы со вставками из бериллиевой меди улучшают теплопередачу, ускоряя охлаждение без ущерба для точности.

5. Передовые технологии:

Внедрение программного обеспечения для мониторинга процессов или автоматизированных систем контроля качества позволяет вносить корректировки в режиме реального времени и выявлять дефекты на ранней стадии. Эти инструменты анализируют такие данные, как тенденции изменения давления и температуры, оптимизируя процесс в динамике.

Какие факторы окружающей среды следует учитывать?

Устойчивое развитие приобретает все большее значение в производстве, и литье под давлением должно учитывать воздействие на окружающую среду, связанное с материалами, энергией и отходами. Вот ключевые факторы, которые необходимо учитывать:

1. Переработанные материалы:

Использование переработанных пластмасс, таких как rPET, снижает потребление первичных ресурсов и способствует достижению целей устойчивого развития. Например, многие бутылки из ПЭТ теперь содержат 25-50% переработанного сырья без ущерба для качества. Для получения стабильных результатов важно обеспечить чистоту и совместимость переработанного материала с IBM.

2. Потребление энергии:

Оборудование IBM, особенно станции впрыска и выдува, может быть энергоемким. Переход на энергоэффективные машины с частотно-регулируемыми приводами или системами рекуперации тепла снижает энергопотребление. Оптимизация времени цикла и температуры также снижает потребление энергии без ущерба для производительности.

3. Управление отходами:

IBM производит минимальное количество отходов, так как создает готовые продукты без лишней вспышки. Однако отходы от бракованных деталей или запуска можно свести к минимуму, вернув их в процесс. Системы замкнутого цикла собирают и перерабатывают этот материал, сокращая количество отходов на свалках.

4. Соответствие нормативным требованиям:

Соблюдение экологических стандартов, таких как ISO 14001 или региональные требования по переработке отходов, обеспечивает устойчивое развитие. Эти рекомендации могут диктовать выбор материалов, ограничения по выбросам или методы утилизации отходов, что позволяет привести IBM в соответствие с экологическими тенденциями.

Как правильно выбрать материал для пресс-формы для литья под давлением?

Выбор материала пресс-формы в IBM влияет на эффективность производства, качество продукции и стоимость. Среди распространенных вариантов - сталь, алюминий и бериллиевая медь, каждый из которых обладает уникальными свойствами, подходящими для различных нужд. Вот как выбрать подходящий вариант:

1. Сталь:

Стальные пресс-формы, чаще всего из закаленной нержавеющей или инструментальной стали, - это лучшее решение для крупносерийного производства. Они обладают непревзойденной долговечностью, выдерживая износ в течение тысяч циклов, и обеспечивают точность при изготовлении сложных конструкций. Однако они имеют более высокую первоначальную стоимость и более длительное время обработки, что делает их менее идеальными для небольших партий.

2. Алюминий:

Алюминиевые формы легче, дешевле и быстрее в производстве, что делает их идеальными для создания прототипов или малосерийных проектов. Их отличная теплопроводность ускоряет охлаждение, сокращая время цикла. Однако они изнашиваются быстрее, чем сталь, что ограничивает их использование в долгосрочном производстве.

3. Бериллиевая медь:

Этот материал обладает превосходной теплоотдачей и часто используется для изготовления вставок или охлаждающих каналов, а не целых пресс-форм. Он идеально подходит для применений, требующих быстрого охлаждения для предотвращения таких дефектов, как коробление. Его высокая стоимость ограничивает его применение в определенных областях с высокими эксплуатационными характеристиками.

Критерии отбора:

① Объем производства: Выбирайте сталь для массового производства (например, миллионы циклов) и алюминий для коротких серий (например, тысячи циклов).

② Бюджет: Алюминий обеспечивает экономию средств на начальном этапе, в то время как долговечность стали оправдывает ее стоимость с течением времени.

③ Сложность продукта: Замысловатые конструкции или жесткие допуски благоприятствуют точности стали; более простые формы могут подойти для алюминия.

Вопросы и ответы для клиента

Начало работы с Uplastech

Есть вопросы? У нас есть ответы.

Мы специализируемся на экструзии, вакуумной формовке, выдувном формовании и прецизионном изготовлении пресс-форм, предлагая индивидуальные решения для удовлетворения ваших разнообразных производственных потребностей.

Мы работаем с различными отраслями промышленности, включая автомобилестроение, электронику, производство потребительских товаров и упаковки, ориентируясь на партнерство в формате B2B и предлагая решения в области экструзии, термоформования, выдувного формования и прецизионного литья.

Да, мы адаптируем наши решения к вашим уникальным требованиям.

Свяжитесь с нами

Напишите нам или заполните форму ниже, чтобы получить предложение.

Электронная почта: uplastech@gmail.com